2.5 톤 저상형 고소작업차량 붐 조인트의 최적설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Due to urbanization, parameters such as large size and height constrain the workspace of aerial lift truck. An aerial lift truck with reduced height was developed to decrease the telescopic boom. Based on FEM Analysis, the failure was localized to the shaft of the boom joint. Shape optimization was performed using the Design of Experiment based on three design factors. As a result, the maximum equivalent stress of boom joint was reduced by about 32.33%.

Keywords:

Aerial lift truck, Special vehicle, Finite element analysis, Optimal design, Design of experiments키워드:

고소 작업차량, 특장차, 유한요소해석, 최적설계, 실험계획법1. 서론

산업의 발전과 함께 다양한 산업구조에서의 활용을 위하여 산업용 장비는 끊임없이 발전하고 있다. 그 중 고소작업차량은 산업용 장비로서 관련된 특장차량 가운데 고가의 장비 중 하나이다. 최근 건축디자인이 다양해지는 추세에 따라 아파트 지하주차장 및 빌라의 필로티, 빌딩의 연결구 등의 높이가 낮아지는 추세를 보이고 있다. 이 때문에 고소작업차량의 진입이 어려운 현장이 늘고 있다.

도시화로 인한 빌딩의 고층화, 대형차량의 작업공간 협소화로 인하여 종래의 특장차량 보다 작은 작업공간을 차지하면서 동일한 성능을 내는 고소작업차량의 수요가 증가하고 있다. 이러한 수요를 충족하기 위해 17 m(고각) 최대 인장길이의 텔레스코픽 붐이 탑재된 전고 2,300 mm의 2.5 ton 저상형 고소작업차량의 개발이 진행되고 있다. 이를 위해 텔레스코픽 붐에 대한 안정성 검증을 위하여 유한요소해석을 사용하는 사례가 늘고 있다.

Hong1은 기존의 절연체가 들어간 붐을 모델링 하였고, ANSYS Workbench를 이용한 안정성 최적화를 실시하여 안정성을 확보하였다. Hong 등2은 고소작업차량의 프레임을 Optistruct를 사용하여 위상최적화를 한 뒤 ANSYS Workbench의 GDO툴을 이용하여 응력최적화를 실시하였다. Bang 등3은 텔레스코픽 붐의 안정성 확보를 위해 실린더의 위치를 바꾸는 등 구조적 보완을 통해 응력 감소 효과를 얻었다. Kim 등4은 붐과 붐의 연결 부분의 패드의 접촉조건과 붐 자체의 두께를 변화시켜 응력과 처짐이 최소화되는 조건을 제시하였다. Kim5은 대형 고소작업차량의 안정성을 각도 별로 검증하는 방법을 제시하였다. Lee6는 실험계획법을 이용하여 터널청소용 크레인 특장차량의 최적설계 방법을 제안하였다. Lim 등7은 구조해석을 통해 취약 부분을 찾고 해당 부분의 응력최소화를 위한 구조물 전체의 경량화 설계를 실시하여 5%의 경량화를 달성하였다.

본 논문은 위의 논문들과 동일한 맥락으로 2.5 ton 저상형 고소작업차량의 안정성 검증을 위해 상용 FEM (Finite Element Method) 프로그램인 ANSYS Workbench를 사용하여 붐 조인트의 취약 부분을 예측하였으며, 해당 취약 부분의 응력을 최소화할 수 있는 붐 조인트의 최적 설계를 진행하였다. 본 논문의 내용은 추후 비슷한 형상의 특장차량 설계 과정에 도움이 될 것이라 판단된다.

2. 유한요소해석

2.1 붐 조인트 모델

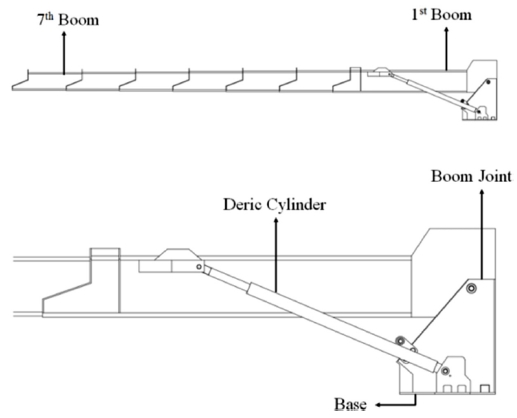

일반적인 고소작업차량의 실제 모습은 Fig. 1과 같다. 본 논문에서 다루는 2.5 ton저상형 고소작업차량의 전고는 2,300 mm이며, 붐의 각도 0o일 때 최대 인출 11 m, 붐의 각도 18o일 때 최대 인출 17 m의 텔레스코픽 붐이 탑재되어 있다.

붐 조인트의 안정성을 확인하기 위해 Fig. 2와 같이 베이스(Base), 붐 조인트(Boom Joint), 1st - 7th 붐(Boom), 데릭 실린더(Deric Cylinder)로 구성된 3D 모델을 작성하였다. FEM 해석을 위한 모델의 형상은 붐 조인트에 최대 모멘트가 가해지는 붐의 각도 0o일 때의 형상으로 하였다.

2.2 Mesh 및 경계조건

Mesh 작업을 위해 3D 형상의 단순화를 위해 붐 조인트(Boom Joint)에 부착되어 있는 불필요한 용접 구조물을 제거한 뒤 Mesh 작업을 실시하였다. 붐 조인트 부분의 모든 축(Shaft)과 부싱(Bushing)의 요소는 원통 형상에 적합한 Hexagonal Mesh이고, 요소의 크기는 10 mm이다. 그 외 붐과 프레임의 요소는 Tetra Mesh이고, 요소의 크기는 20 mm이다. Mesh 결과 요소 개수(Elements)는 237,162개이고, 절점 개수(Nodes)는 541,141개로 분할되었다.

붐 조인트의 축의 재질은 SM45C이고, 부싱과 베이스의 재질은 SS41, 그 외 붐과 프레임의 재질은 ATOS80이다. 안전율은 국제표준 ‘크레인-하중 및 조합 하중에 관한 설계원리’ (ISO8686-28)에 따라 1.48을 적용하였다.

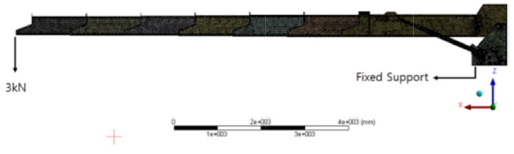

구조해석의 경계조건은 Fig. 3과 같다. 붐 조인트의 베이스 하단 면에 고정조건(Fixed Support)을 부여하였고, 7th 붐의 끝단면에 -z 방향으로 작업하중 3 kN의 힘을 가하였으며, 자중을 고려하였다. 설계목표인 300 kgf 하중을 견디도록 설계 되었기 때문에 작업하중 3 kN을 적용하였다. 각각의 붐은 Bonding 경계조건을 부여하였으며, 각 조인트 및 핀은 회전 자유도를 허용하는 경계조건을 부여하였다.

2.3 구조해석 결과

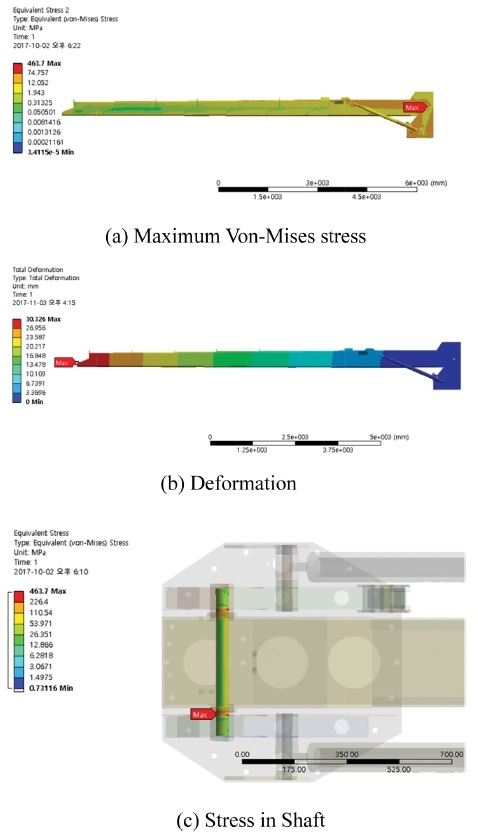

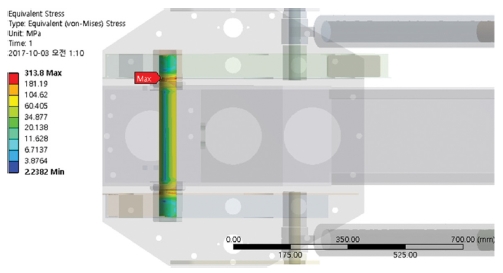

구조해석의 결과 Figs. 4(a)와 4(b)와 같이 최대등가응력(Maximum Von-Mises Stress)이 463.7 MPa, 처짐이 30.3 mm 발생하였다. 최대등가응력이 발생한 지점은 Fig. 4(c)를 보면 붐 조인트의 축 부분에서 나타나는 것을 알 수 있다. 축의 재질은 SM45C이며 안전율 1.48이 적용된 허용응력은 Table 1에 따라 331 MPa이므로 파괴의 위험이 있다.

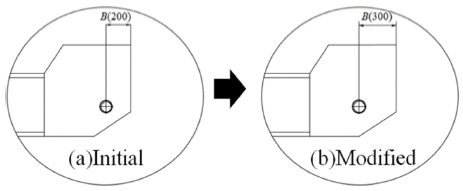

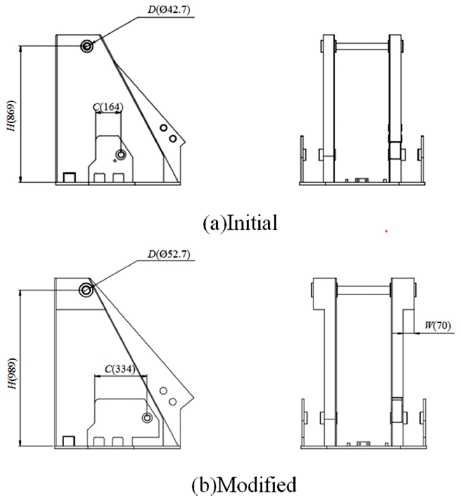

파손될 것이라 예측되는 붐 조인트의 축에 걸리는 응력을 완화시키기 위해 Fig. 5와 같이 B의 값을 200 mm에서 300 mm로 변경하였고, Fig. 6과 같이 D의 값을 42.7 mm에서 52.7 mm로, H의 값을 869 mm에서 989 mm로, C의 값을 164 mm에서 334 mm로, W의 값을 0 mm에서 70 mm로 보강 설계하여 구조해석을 수행하였다. 위의 인자 범위는 고소작업차량 작동에 무리가 없는 범위 내에서의 최대한도이다.

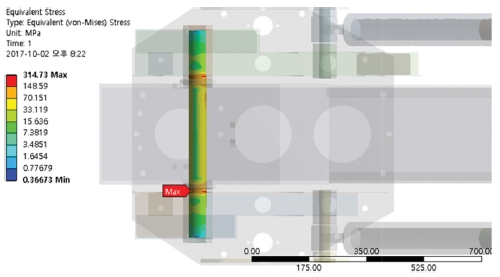

보강된 모델의 구조해석 결과 Fig. 7과 같이 붐 조인트 축에서의 최대등가응력이 314.73 MPa 발생하였다. 이는 축의 재질인 SM45C의 허용응력 331 MPa보다 낮으므로 파손의 우려가 없다고 판단할 수 있다.

3. Design of Experiments

붐 조인트 축에 걸리는 응력을 줄이기 위해 5가지의 인자의 수준을 변화시킨 보강설계를 통해 응력감소 효과를 얻었다. 하지만, 변동되는 설계 인자를 줄이기 위해 직교배열을 통해 인자를 스크린하는 작업을 실시한 뒤, 완전요인배치법을 실시하였다.

3.1 직교배열법

5개의 인자(D, H, C, B, W)에 대해 직교배열을 실시하기 위해 L16(215) 직교배열표를 이용하여 직교배열을 실시하였다.

L16(215) 직교배열은 4개의 요소를 사용한 배치이다. 이때 4개의 요소를 a, b, c, d라고 하면, 중복을 제외하여 각 요소를 1개, 2개, 3개, 4개 조합하여 a, b, c, d, ab, ac, ad, bc, bd, cd, abc, abd, acd, bcd, abcd 15개의 항이 생성된다. 실험자는 생성된 15개의 항에 대해 최대 15개의 인자를 배치하여 실험을 수행할 수 있으며, 인자가 15개 미만일 경우 남는 항은 통계적 Error항으로 취급한다. 실험의 수는 4개의 요소에 대해 2개 수준이므로 24회이며 각 항의 높고 낮은 수준을 랜덤하게 배열하여 각기 다른 16회의 실험 조건을 생성할 수 있다.9

본 논문에서는 5개의 인자를 다루므로 5개의 항을 15개의 항들 중에서 임의로 선정한다. 이때 나머지 10개의 항은 통계적 Error 항으로 취급한다. Table 2는 상용 통계프로그램인 MINITAB을 이용해 5개의 인자에 대해 프로그램 내에서 자동으로 직교배열항의 배치를 수행한 결과이다.9

Table 3는 상용 통계 프로그램인 MINITAB을 이용하여 직교배열법을 실시한 5개의 인자에 대해 분산분석을 수행한 결과이다.

표에서 DF는 인자의 자유도를 뜻한다. Adj SS는 Sum of Square 즉, 높은 인자 수준일 때의 반응 값들 합과 낮은 인자 수준일 때의 반응 값들 합의 차를 제곱하여 실험의 개수로 나눈 값을 의미한다. 해당 항이 높은 수준일 때의 각각의 반응값 Y를 합친 값을 T1, 해당 항이 낮은 수준일 때의 각각의 반응값 Y를 합친 값을 T0이라고 하고, 실험의 개수를 N이라고 하면 Adj SS는 식(1)과 같다.9

| (1) |

5개의 인자에 대한 Adj SS (SSD, SSH, SSC, SSB, SSW)는 위의 식(1)을 사용하여 D, H, C, B, W 각항에 대한 Adj SS 값을 구한다. 에러 항에 대한 Adj SS (SSError)는 동일한 방법으로 10개의 Error 항들에 대한 각각의 Adj SS 값을 구한 뒤 모두 합친 값이다. Error항의 Adj SS는 전체적인 실험값에 대한 변동 중 5개의 인자로 설명되지 않는 변동의 크기를 의미한다.9

Adj MS는 Mean Square 즉, Adj SS를 DF로 나눈 값이다. F-Value의 값은 각 인자의 Adj MS를 Error의 Adj MS로 나눈 값으로 클수록 해당 인자가 반응값 Y에 큰 영향을 끼치는 것을 의미한다. P-Value는 F-Value가 커질수록 작아지며 0.05 이하일 때 해당 인자가 유의성을 갖는다고 판단한다.9

P-Value 값을 보면 D, H, C 인자들이 0.05 이하이므로 이 3개의 인자는 반응값에 상당히 유의한 인자이다.

3.2 완전요인배치법

직교배열을 통해 유의성을 확인한 3개의 인자(D, H, C)에 대해 완전요인배치법을 실시하여 3개의 인자만으로 응력을 최소화시킬 수 있는 수준을 탐색하였다.

실험은 3인자 2수준으로 계획하였으며 곡면성을 확인하기 위해 중앙점을 포함하여 진행하였다. 각 실험의 결과는 Table 4에 명시되어 있다.

Table 5는 MINITAB을 이용하여 3개의 인자에 대해 분산분석을 실시한 뒤 P-Value가 0.05 이상인 인자들을 제외시켜 Error 항으로 치환하는 풀링(Pooling) 작업을 거친 결과이다.

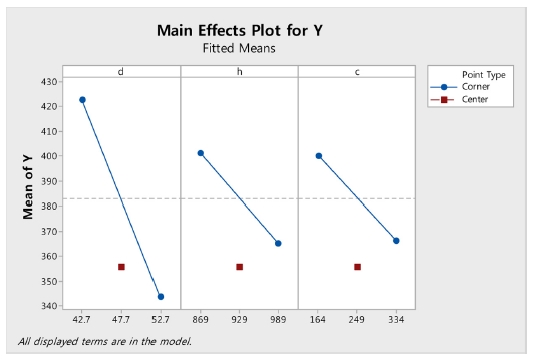

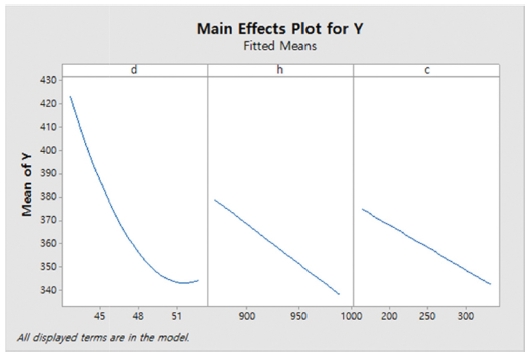

3개의 인자(D, H, C)의 P-Value 값이 0.05 이하이므로 유의한 것을 알 수 있다. Fig. 8을 보면 주효과도에 중앙점이 포함된 것을 알 수 있다. 중앙점이 주효과도의 직선상에서 벗어난 것은 곡면성이 있다는 것을 의미한다. Table 5 상에서도 Curvature의 P-Value값이 0.003이므로 곡면성의 유의성을 확인할 수 있다. 이는 좀 더 고차의 실험계획이 필요하며 반응표면분석법의 추가적인 수행이 요구된다.

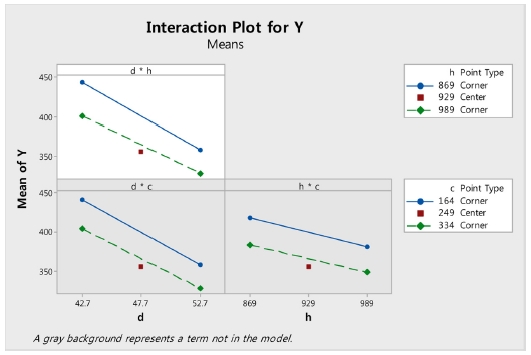

Fig. 9은 인자 간의 교호작용을 나타낸다. 각 인자의 수준에 따른 반응값 Y 값이 나타나있으며 기울기가 엇갈리는 형태를띄면 교호작용이 있다는 의미이다. 3인자 2수준의 실험에서는 D*H항이 유의성을 나타내고 있으나 P-Value 값이 0.046이고, 엇갈림이 크지 않기 때문에 유의성의 정도가 크지 않다.9

3.3 반응표면분석법

완전요인배치법을 통해 곡면성이 확인됨에 따라 고차의 실험인 반응표면분석법을 실시하였다. 인자의 수준 범위를 초과해서는 안되기 때문에 면중심의 중심합성법을 통해 실험을 계획하였다. 각 실험의 결과는 Table 6에 명시되어 있다.

Table 7은 MINITAB을 이용하여 3개의 인자에 대한 반응표면 분석의 분산분석을 실시한 뒤 P-Value에 따라 풀링 작업을 거친 결과이다.

완전요인배치법에서는 D*H항을 다소 유의하다고 판단되었으나 반응표면분석 결과 유의하지 않음이 판단되었으며, 2차 항인 D*D항이 높은 유의성을 보였다.

인자 간의 교호작용이 유의하지 않으므로 D, H, C 3개인자는 독립적이며 수준이 올라갈수록 반응값 Y값이 떨어지는 것을 알 수 있다. D*D항이 유의한 것으로 보아 D인자는 2차함수꼴의 곡면 거동을 취할 것으로 예상되며 이는 Fig. 10의 주효과도를 보면 확연히 알 수 있다.

분산분석을 통해 검증된 유의한 인자 D, H, C, D*D와 반응값Y에 대한 회귀방정식은 식(2)와 같다.

| (2) |

3.4 반응최적화

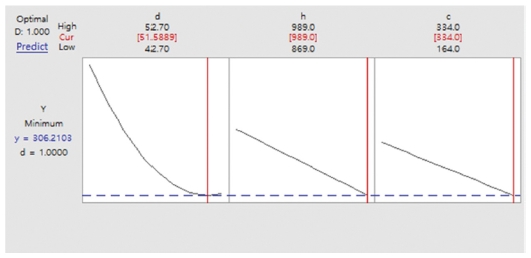

반응표면분석법을 통해 도출된 회귀식(2)를 통해 MINITAB의 반응최적화를 실시한 결과 인자 수준 범위 내 최저 응력 값의 위치는 Table 8과 같다.

반응최적화를 수행한 결과 Fig. 11에서와 같이 D인자의 최적화 수준이 51.5889 mm로 계산되었으나, 실제 제품의 수치로 사용하기에 부적절하므로 최적화 수준을 51.6 mm으로 수정하고 최적화된 수준으로 3D 모델을 수정하였다.

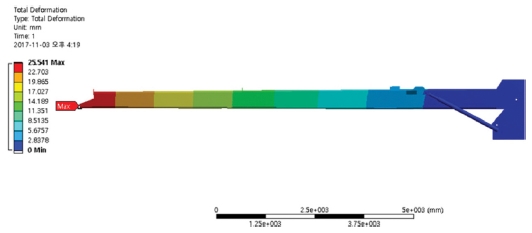

최적화 모델에 대한 구조해석 결과는 Figs. 12와 13과 같다. 구조해석 결과 붐 조인트의 축 부분에서 최대등가응력 313.80 MPa이 발생하였다. 이는 반응최적화 결과 306.21 MPa과 97.58% 일치한다.

초기 모델의 최대등가응력과 처짐량은 463.70MPa, 30.326 mm이다. 최적화 모델의 최대등가응력과 처짐량은 313.80 MPa, 25.541 mm이므로 최적화를 통해 최대등가응력의 32.33% 감소, 처짐량의 15.78% 감소를 얻을 수 있었다.

4. 결론

본 논문은 저상형 고소작업차량에 대한 FEM 결과를 토대로 안정성을 판단하고 파손이 예측되는 부분을 확인 후, 응력을 최소화시키기 위해 최적설계를 실시했다. 이를 위해 실험계획법을 통해서 D(축 지름), H(축 높이), C(실린더 홀 위치), B(1st 붐 홀 위치), W(붐 조인트 너비)를 인자로 하여 최적화를 진행하였으며, 그 결과는 아래와 같다.

(1) 고소작업차량의 초기 모델의 구조해석 결과 붐 조인트 축에 최대등가응력 463.70 MPa이 발생하여 파괴가 예측되었다. 응력을 감소시키기 위해 D의 값을 42.7 mm에서 52.7 mm로, H의 값을 869 mm에서 989 mm로, C의 값을 164 mm에서 334로, B의 값을 200 mm에서 300 mm로, W의 값을 0 mm에서 70 mm로 보강 설계하여 구조해석을 수행하였다. 보강된 모델의 구조해석 결과 314.73 MPa로 파괴의 위험은 없다고 판단된다.

(2) D, H, C, B, W 인자를 변경하여 보강된 모델의 구조해석결과 반응값 Y가 감소하는 것을 확인했다. 5가지 인자 중 반응값 Y에 유의한 인자를 뽑아내기 위해 직교배열법을 수행하였으며 D, H, C인자의 유의성을 도출하였다.

(3) D, H, C인자로 중앙점을 포함한 3인자 2수준의 완전요인 배치법을 실시하였고 실험의 곡면성이 확인되었다.

(4) 구체적인 곡면을 확인하기 위해 반응표면분석법을 실시하였으며 D* D항의 유의성을 확인하였다. 즉, D인자가 반응값 Y와 2차 이상의 관계성을 갖는 것이다. 반응표면분석법을 통해 얻은 회귀식을 이용하여 반응최적화를 실시한 결과 최적화 모델에서 최대등가응력 313.80 MPa이 발생하였고 이는 기존 모델에 비해 32.33% 응력이 감소된 결과이다.

NOMENCLATURE

| D : | Diameter of shaft (mm) |

| H : | Height of shaft (mm) |

| C : | Displacement of cylinder shaft (mm) |

| B : | Displacement of 1st boom hole (mm) |

| W : | Width of boom joint (mm) |

| Y : | Response value (Equivalent stress, MPa) |

Acknowledgments

본 연구는 중소벤처기업부 “2.5 톤 저상형(전고 2,300 mm) 고소 작업차 개발(과제번호 : C0443449)” 과제를 통해 수행되었음.

REFERENCES

- Hong, D., “Stress Analysis for 46kV Insulated Boom Design of 20m-Class High Place Operation Car,” Proc. of Korean Society Noise and Vivration Engineering Conference, pp. 528-529, 2012.

- Hong, S.-K., Panganiban, H., Chung, T. J., Hong, Y., Yoo, S., et al., “Structural Optimum Design for the Lightweight of an Aerial Work Platform Truck's Telescopic Boom and Frame System,” Proc. of the Mechanical Engineering Autmn Conference, Vol. 11, pp. 344-345, 2011.

-

Bang, S.-O. and Cho, J.-U., “Structural Analysis of Multi-Linked High Place Working Vehicle,” Journal of the Korea Academia-Industrial Cooperation Society, Vol. 12, No. 2, pp. 617-622, 2011.

[https://doi.org/10.5762/KAIS.2011.12.2.617]

- Kim, Y. S. and Lee, K. S., “FEM Analysis of the Boom Structure of an Aerial Lift Truck Considering Contact Condition on the Pad Attached between the Booms,” Proc. of Computational Structural Engineering Institute of Korea Conference, Vol. 26, No. 1, pp. 454-457, 2013.

- Kim, S. S., “FEM Analysis of High Place Working Vehicle Boom Structure Considering Contact,” M.Sc. Thesis, Department of Mechanical Engineering, Graduate School, University of Chonbuk, 2012.

- Lee, J. H., “Structural Optimization of the Hydraulic Crane for Tunnel Cleaning Using the Design of Experiments,” M.Sc. Thesis, School of Mechanical Engineering, Korea Polytechnic University, 2017.

-

Lim, H.-B., Shin, M.-K., and Yang, H.-I., “Structural Optimization of the Knuckle Crane Installed in Truck,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 21, No. 2, pp. 344-348, 2012.

[https://doi.org/10.7735/ksmte.2012.21.2.344]

- ISO 8686-2, “Cranes - Design Principles for Loads and Load Combinations - Part 2: Mobile Cranes,” 2006.

- Yoo, S. M. and Park, H. J., “Minitab with Basic Statistics,” ERETEC, 1st Ed., pp. 328-331, 440-442, 2006, https://www.kyobobook.co.kr/product/detailViewKor.laf?ejkGb=KOR&mallGb=KOR&barcode=9788990239099&orderClick=LAH&Kc=, (Accessed 25 JUL 2018)