항공기용 미세관 열교환기의 브레이징 접합부에 대한 구조 건전성 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The worsening environmental pollution has increased the interest in developing eco-friendly technologies. The purpose of this study is to develop an aero-heat exchanger to reduce the emission of environmental pollutants. The operating conditions of an aircraft are extremely harsh, leading to challenges with the determination of appropriate materials and structures that can withstand the severe conditions. In addition, since the tubes brazed to the tube-sheet are structurally fragile, it is essential to assess the structural integrity of tubes. In this study, the overall structural integrity of the tubular heat exchanger under development was evaluated. An appraisal of the junctions between tubes and tube-sheet, which are the most critical parts, was conducted. A finite element (FE) analysis was employed for the assessment of structural integrity. FE analysis was used to evaluate the brazed joint of tubes using a model in which specific tubes were designed to withstand the high temperature of the tube-sheet. The evaluation was carried out compared with the fatigue strength of Inconel 625, the material constituting the heat exchanger.

Keywords:

Brazing joint, Structural integrity, FE analysis, Heat exchanger, Filler metal키워드:

브레이징 접합부, 구조 건전성, 유한요소 해석, 열교환기, 용가재1. 서론

세계적으로 연평균 항공교통량이 급격히 증가하는 추세이다. 이에 따라 환경 문제에 대한 관심도 증가하면서 고효율 친환경 가스터빈의 개발에 대한 중요성이 대두되고 있다. 열교환기는 고효율 시스템에서 핵심적인 역할을 하는 기기로, 항공기 엔진에 장착되어 터빈 블레이드를 냉각시키는 주된 부품 중 하나이다. 항공기에 장착될 열교환기는 높은 기술력을 필요로 할 뿐만 아니라 구조적으로 안정되어야 하며 소형화와 경량화 설계를 하는 것도 중요하다. 이러한 조건을 만족하는 형태의 열교환기는 관형 열교환기다. 관형 열교환기는 튜브의 배열 및 크기의 변경에 따라 설계의 변경이 유동적이라는 장점이 있고, 단위 체적당 열 교환 면적이 넓어 열효율이 높으며 강성도 크다. 하지만 항공기의 작동 환경은 고온 고압이며, 엔진 연소 시에 강한 진동이 발생하기 때문에, 항공기용 열교환기의 개발은 아직 진행 중에 있다.1-3,8

열교환기를 설계할 때, 전체적인 구조의 강성뿐만 아니라 용접이나 브레이징과 같이 영구 접합이 필요한 부품의 연결부에서도 진동 또는 압력 등의 하중에 대해 기계적으로 안정되도록 설계해야 한다. 또한, 가혹한 항공기 운항 조건에서 견딜 수 있는 소재를 선택해야 한다.4-7

본 연구에서는 니켈 기반의 초합금인 Inconel 625로 제작될 현재 개발중인 항공기용 미세관 열교환기에 대해 연구하였다. 본 연구에 사용된 미세관 열교환기는 튜브와 튜브시트가 브레이징 되기 때문에, 전체적인 구조뿐만 아니라 브레이징 부에 대해서도 구조 건전성 평가를 하였다. 구조 건전성은 해석 결과로 얻은 Von-Mises 응력을 열교환기의 재료인 Inconel 625의 피로강도와 비교하여 평가하였다. 먼저 전체적인 구조에 대한 변형 형상을 파악하고, 그 다음 튜브시트에서 변형과 응력이 크게 나타나는 부분에 추가한 튜브에 대해 국부적으로 평가를 하였다. 이 때, 브레이징 부의 물성을 전체 형상과 같이 Inconel 625로 적용한 경우와 JMatPro를 이용하여 얻은 BNi-2 용가재의 물성을 적용했을 경우를 비교하여 브레이징 접합부를 중심으로 구조적 특성을 평가하였다. 유한요소 해석 모델의 모델링과 유한요소 해석에 상용 코드인 ANSYS Mechanical APDL을 사용하였다.

2. 열교환기의 형상 및 하중조건

2.1 열교환기의 구성

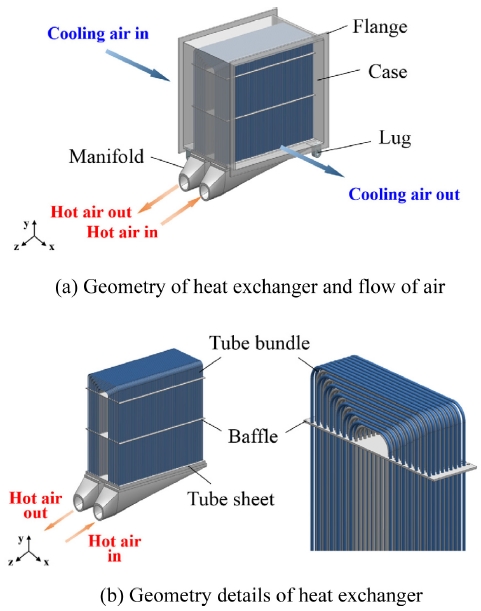

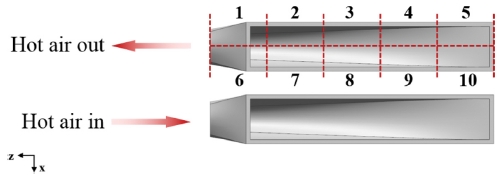

Fig. 1에 본 논문에서 사용한 열교환기의 형상과 각 구성요소의 명칭 그리고 가열되어 열교환기로 들어오는 공기와 가열된 공기를 냉각시켜주는 냉각 공기의 흐름이 표시되어있다. Fig. 1(a)에는 전체적인 열교환기의 형상과 공기의 흐름을, Fig. 1(b)에는 형상에 대한 이해를 돕기 위해 케이스와 플랜지를 제외한 형상과 튜브부분을 확대한 형상을 함께 나타내었다.

열교환기는 매니폴드, 튜브시트, 배플, 케이스, 튜브 그리고 플랜지로 구성되어 있다. 매니폴드 입구를 통해 엔진의 연소로 가열된 공기가 들어와 튜브를 통과하여 매니폴드 출구로 나가며, 가열된 공기는 덕트를 통해 들어온 냉각 공기에 의해 식혀진다. 매니폴드는 가열된 공기가 들어오고 나가는 통로이며, 튜브시트는 브레이징 된 튜브를 지지하는 역할을 한다. 케이스는 냉각 공기가 통과하는 통로이며, 배플은 열교환기의 진동을 방지하는 역할을 한다. 플랜지는 냉각 공기를 전달하는 덕트와 열교환기를 결합시키며, 러그는 마운팅 부품들을 이용하여 열교환기를 엔진에 고정하는 역할을 한다.

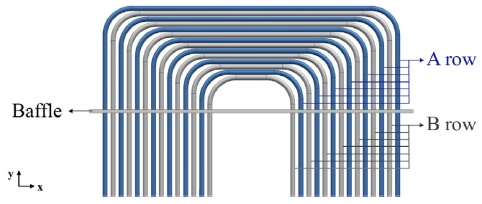

Fig. 2에 튜브의 배열 형상을 나타내었다. 본 열교환기에는 각각 다른 크기의 7개의 튜브로 구성된 A열과 B열이 번갈아 가며 총 130열 배치되어있다. A열과 B열의 총 14개의 튜브는 서로 크기가 모두 다르며, 튜브 간의 간섭을 최소화하고 열전달 면적을 최대화하기 위하여 Fig. 2와 같이 배치하였다.

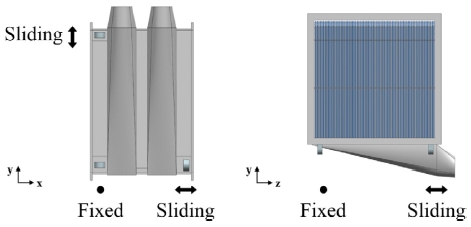

열교환기는 고온 고압의 하중을 받게 된다. 이로 인해 발생하는 열팽창에 의한 변형을 완화하기 위하여 열교환기는 3개의 마운팅 부품에 의해 엔진에 장착된다. 마운팅 부품 중 하나는 모든 방향에 대해 고정되어있고, 다른 두 부품은 각각 x 또는 y방향에 대해 미끄럼과 회전을 할 수 있도록 설계되었다. 마운팅 부품의 배열을 Fig. 3에 나타내었다.

2.2 유한요소 모델

열교환기에는 크기가 다른 1,275개의 튜브가 들어간다. 튜브는 두 개의 배플에 꽂혀 있으며, 튜브시트에 브레이징 되기 때문에 길이 방향으로의 팽창에 대해서는 구속을 받지 않고 전체적인 형상과는 독립적으로 팽창한다. 따라서 전체 모델에 대한 구조 건전성 평가는 튜브를 제외한 모델로 진행하였다.

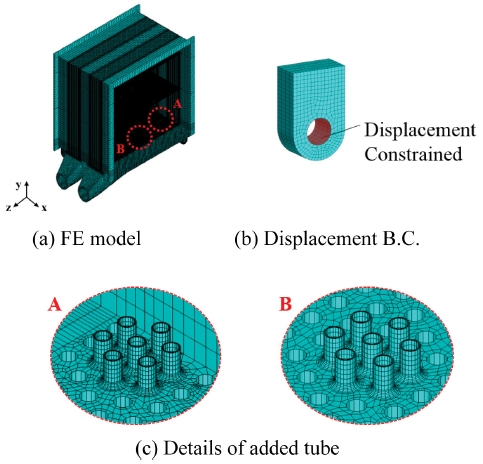

유한요소 모델은 20절점의 SOLID 186요소로 모델링 되었으며 317,296개의 요소와 1,918,507개의 절점으로 구성되어있다. Fig. 4(a)에 유한요소 해석 모델을 Fig. 4(b)에 변위구속조건을 나타내었다. 변위구속은 Fig. 4(b)와 같이 마운팅 부품과 연결되어 엔진에 열교환기를 고정하는 역할을 하는 러그의 안쪽 면에 적용하였다. 실제 설계된 대로 해석상에서도 미끄러짐 및 회전이 모사되도록 변위구속조건을 적용하였다. 또한, 튜브 브레이징 접합부의 평가를 위하여 Fig. 4(a)에 표시된 A와 B에 튜브를 각각 7 개씩 추가하였다. 추가한 튜브의 세부 형상을 Fig. 4(c)에 나타내었다.

2.3 하중 조건

본 논문에서는 항공기 운항조건에서 열교환기의 구조적 건전성을 평가하기 위해서 열-구조 연성해석을 진행하였다. 대표적인 항공기 운항 조건 중 가장 가혹한 조건의 열 하중을 적용하여 유한요소해석을 진행하였다. 열전달해석에 적용한 열 하중 조건을 Table 1에 나타내었다. 해석에 적용한 열교환기 내부의 공기 온도분포와 대류 열전달 계수는 CFD 해석으로부터 얻은 결과이다. 이 값들은 상응하는 면에 각각 적용된다. 가열된 공기가 나가는 출구는 더 정확한 해석을 위하여 온도를 Fig. 5와 같이 나누어진 단면(Section)에 해당하는 공기 온도의 값을 적용하였다. 참조온도는 350 K으로 설정하였다.

Table 2에는 해석에 적용된 Special Metals에서 제공한 Inconel 625의 온도별 비선형 물성값을 나타내었다.9

3. 유한요소 해석

3.1 전체 모델의 평가

전체 모델에 대한 구조 안전성 평가를 위하여 위의 하중 조건을 적용하여 정상상태를 고려한 열-구조 연성해석을 진행하였다. 열-구조 연성해석은 열전달해석을 통해 얻은 온도 분포를 구조해석에 하중으로서 적용하여 해석하는 해석 기법이다. 구조 건전성은 Inconel 625의 피로 강도와 주요 부품에서 발생한 최대 Von-Mises 응력을 비교하여 평가하였다.

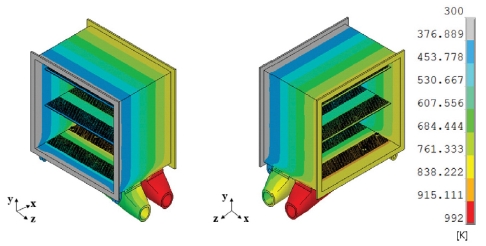

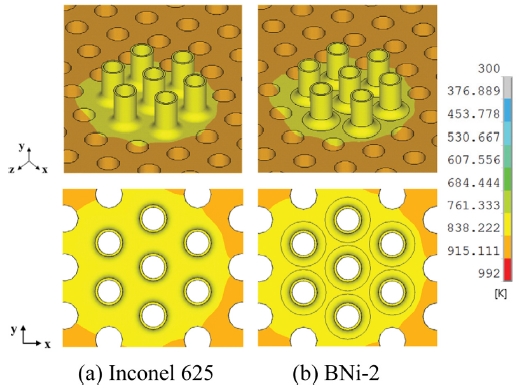

열 하중을 적용하여 열전달해석을 진행하였으며, 해석결과로 얻은 온도분포는 다음의 Fig. 6과 같다. 최고 온도는 가열된 공기가 들어오는 매니폴드 입구에서 나타나며, 최저 온도는 냉각 공기가 들어오는 덕트와 연결된 플랜지에서 나타난다.

열전달해석으로 얻은 온도분포를 온도 하중으로 적용하여 구조해석을 진행하였다. 구조해석 결과로 얻은 최대 Von-Mises 응력분포를 Fig. 7에 나타내었다. 튜브시트는 비교적 낮은 온도의 플랜지에 의해 압축응력이 발생한다. 최대응력은 Fig. 7의 1번 지점에서 발생하였으며, 응력은 324 MPa, 온도는 900 K이다. 매니폴드에서 들어오는 고온의 공기에 의해 튜브시트가 팽창하게 되고, 이로 인해 케이스는 인장 응력을 받게 된다. 케이스에서의 최대 응력은 2번 지점에서 발생하였으며, 응력은 353 MPa, 온도는 735 K이다. 매니폴드로 유입되는 고온의 공기에 의해 매니폴드에서는 319 MPa의 최대 응력이 발생하며, 온도는 977 K으로 3번 지점에서 발생하였다.

항공기 운항 조건에서 열-구조 연성해석을 진행하였다. 열교환기의 구조 건전성 평가를 위하여 주요 부품에서 발생한 최대 응력을 Inconel 625의 피로 강도와 비교하였다. Inconel 625의 온도별 피로 강도를 Table 3에 나타내었다.9

각 부품의 평가 시, 해석결과로 얻은 온도에서의 피로강도를 보간법으로 계산하여 평가하였다. 먼저 튜브시트에서 발생한 응력은 계산된 피로 강도에 비해 22%가 낮으며, 매니폴드에서는 21%가 낮다. 케이스에서는 피로강도에 비해 29% 낮은 응력이 발생하였다.

3.2 브레이징 접합부의 평가

앞선 연구에서는 열교환기 전체 형상에 대한 구조 건전성 평가를 진행하였다. 열 하중을 적용했을 때 전체적인 거동과 주요 부품들에 대한 응력을 Inconel 625의 피로 강도와 비교하여 평가하였다. 본 연구에서는 전체적인 변형 형상에 대하여 열팽창에 의해 변형이 크게 발생하는 고온 부의 일부에 튜브를 모델링 하여, 취약부인 튜브와 튜브시트의 브레이징 접합부에 대해 구조 건전성을 평가하였다.

해석은 용가재의 물성값을 모재와 같이 Inconel 625로 적용하였을 때와 용가재를 조사하여 얻은 물성값을 적용하였을 경우에 대해서 진행하여, 둘의 결과를 비교하였다. 실제 용가재의 물성값은 열처리 온도와 결정립 크기 등의 일반적인 재료 특성을 조사하여 JMatPro의 Nickel Alloy DB로부터 얻었다. Table 4에 해석에 적용한 BNi-2의 물성값을 나타내었다.

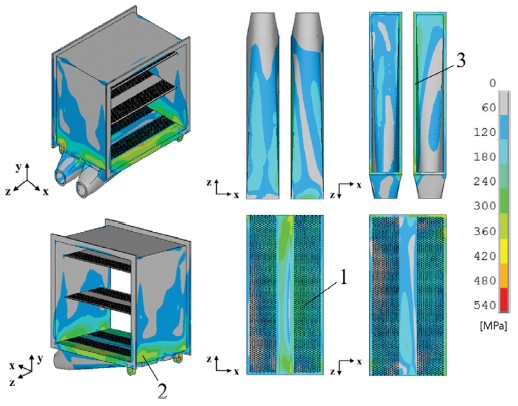

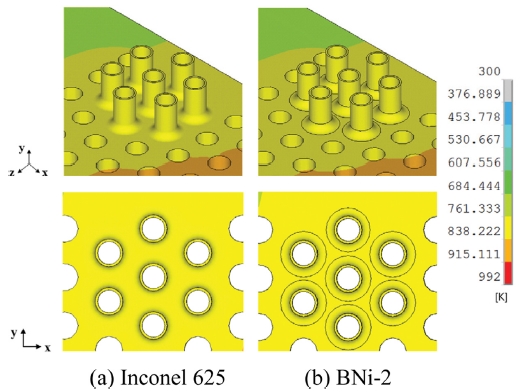

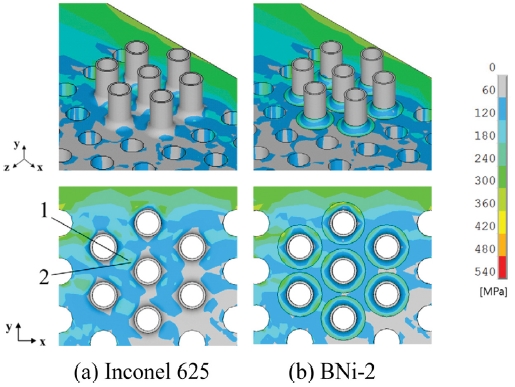

먼저 정상상태에서 열 하중을 적용하여 용가재의 물성값이 Inconel 625인 경우와 BNi-2인 경우에 대해서 해석을 진행하였다. Fig. 8에 A에 추가한 튜브의 용가재의 종류에 따른 튜브 브레이징 접합부의 열전달해석 결과인 온도 분포를, Fig. 9에는 구조해석 결과인 Von-Mises 응력분포를 나타내었다.

용가재의 물성값을 Inconel 625로 적용하여 해석을 진행하였을 때, 튜브 시트에서는 173 MPa의 최대 응력이 발생하며 이때 온도는 811 K이다. 브레이징 부에서는 최대 응력이 200 MPa이 발생하였으며, 여기에서 온도는 812 K이다. 용가재의 물성값을 실제 물성값인 BNi-2로 적용하여 해석을 진행했을 때에는, 튜브 시트에서 최대 응력이 Inconel 625의 물성값을 적용했을 때에 비하여 60% 높은 276 MPa 이 발생하였으며, 온도는 811 K이다. 브레이징 부에서는 최대 응력이 268 MPa로 Inconel 625의 경우보다 34% 높게 나타나며, 온도는 811 K이다. 온도와 응력 결과값 측정위치는 Fig. 9에 나타내었다. 튜브시트에서의 결과값 측정 위치는 Fig. 9의 1번 위치이며, BNi-2의 물성값을 적용한 경우에도 측정위치는 동일하다. 브레이징 부에서의 결과값 측정위치는 Fig. 9의 2번 위치이며, BNi-2의 물성값을 적용한 경우에도 측정위치는 동일하다.

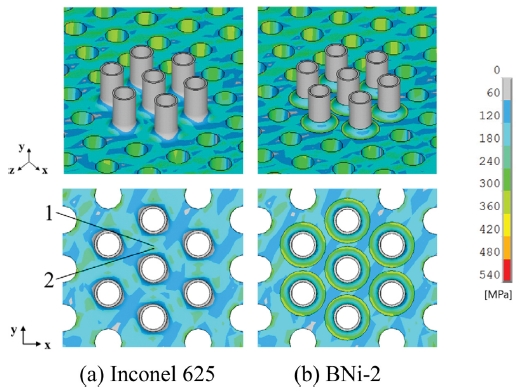

Fig. 10에는 B에 추가한 튜브의 온도 분포를, Fig. 11에는 Von-Mises 응력분포를 나타내었다. 용가재에 Inconel 625의 물성값을 적용하여 해석을 진행한 결과, 튜브 시트에서 최대 응력은 186 MPa 온도는 824 K이였으며, 브레이징 부에서는 최대 응력이 213 MPa, 여기에서 온도는 824 K이다. 용가재에 BNi-2의 물성값을 적용하여 해석을 진행했을 때에는, 튜브 시트에서 최대 응력이 313 MPa로 Inconel 625의 물성값을 적용했을 때에 비하여 68% 높게 나타났으며 온도는 823 K이다. 브레이징 부에서는 최대 응력이 Inconel 625의 경우보다 47% 높은 314 MPa이 발생하였으며, 온도는 823 K이다.

온도와 응력 결과값 측정위치는 Fig. 11에 나타내었다. 튜브시트에서의 결과값 측정위치는 Fig. 11의 1번 위치이며, BNi-2의 물성값을 적용한 경우에도 측정위치는 동일하다. 브레이징 부에서의 결과값 측정위치는 Fig. 11의 2번 위치이며, BNi-2의 물성값을 적용한 경우에도 측정위치는 동일하다.

용가재의 물성값을 모재인 Inconel 625로 적용한 경우와 실제 물성값인 BNi-2로 적용한 경우에 응력 결과 차이는 Inconel 625와 BNi-2의 열 팽창계수가 다르기 때문에 나타난다.

전체 모델의 평가방법과 마찬가지로 브레이징 접합부의 구조 건전성 평가도 Inconel 625의 피로 강도와 비교하여 평가하였다. 구조 건전성 평가는 실제 물성값인 BNi-2의 물성값을 적용한 모델에 대해서만 평가하였다. A 부분의 튜브시트는 Inconel 625의 피로 강도에 비해 41%가 낮고, 브레이징부는 43%가 낮다. B 부분은 Inconel 625의 피로 강도에 비해 튜브 시트와 브레이징 부에서 모두 32%가 낮은 응력이 발생한다.

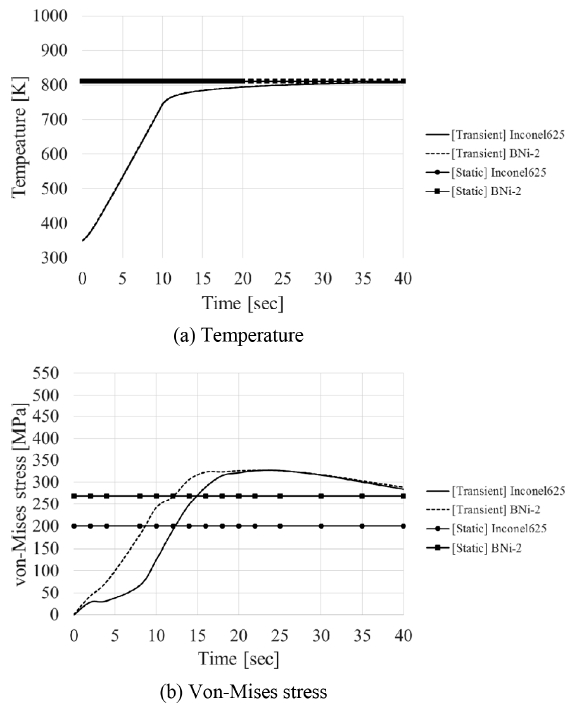

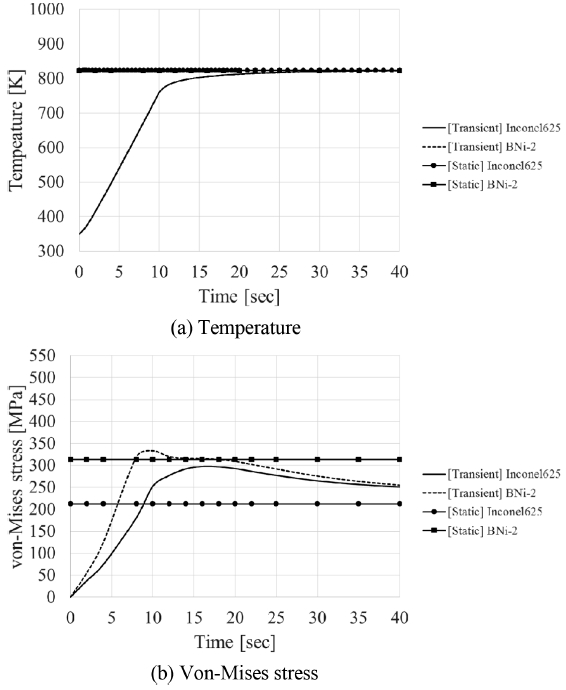

기존의 해석들은 모두 정상상태 하에서 진행한 해석이다. 실제 항공기 운항조건은 시간에 따라 열 하중이 계속해서 변한다. 따라서 시간을 고려한 과도해석을 진행하여, 브레이징 접합부의 구조 건전성을 평가하고자 한다. 해석은 0초에서 40초까지 진행되었으며, 0초에서 10초까지는 열 하중이 증가하고 10초 이후로는 하중이 일정하게 유지된다.

Fig. 12에는 과도해석으로 얻은 A 위치에 추가한 튜브에서의 온도 및 응력 그래프를 나타내었다. A 위치의 브레이징 부에서 발생하는 최대 응력은 용가재의 물성값이 Inconel 625일 경우 327 MPa이 25초에 발생하며, 이때 온도는 800 K이다. 이는 정상 상태에서 발생한 최대응력보다 63% 높게 나타난다. 용가재의 물성값이 BNi-2인 경우에는 22초에 327 MPa의 최대 응력이 발생하며, 이때 온도는 797 K이다. 이는 정상상태에서 발생한 최대 응력에 비해 22% 높게 나타난다.

Fig. 13에는 과도해석으로 얻은 B 위치에 추가한 튜브에서의 온도 및 응력 그래프를 나타내었다. B 위치에서 발생하는 최대응력은 용가재가 Inconel 625일 경우 브레이징 부에서 나타난 298 MPa의 응력이 16초에 발생하며, 온도는 805 K이다. 이는 정상상태에서 발생한 최대응력에 비해 40% 높게 나타난다. 용가재가 BNi-2인 경우 10초에 334MPa의 응력이 발생하며 이때 온도는 760 K이다. 이는 정상상태에서 발생한 최대응력에 비해 6% 높게 나타난다.

과도해석 결과도 다른 평가방법과 마찬가지로 Inconel 625의 피로 강도와 비교하여 평가하였다. 실제 물성값인 BNi-2의 물성값을 적용한 모델에 대해서 구조 건전성을 평가하였다. A 부분에서 나타난 최대 응력과 B 부분에서 나타난 최대 응력 모두 Inconel 625의 피로 강도에 비해 30% 낮게 나타남을 확인하였다.

4. 결론

본 논문에서는 브레이징 접합부를 포함한 항공기용 열교환기의 구조 건전성 평가에 대한 연구를 진행하였다. 구조 건전성 평가를 위하여 항공기 운항조건에서 유한요소해석을 진행하였다. 열-구조 연성해석을 통하여 전체적인 구조의 변형 형상 및 응력분포를 파악하고 취약부인 튜브와 튜브 시트의 브레이징 접합부의 응력분포를 확인하였다. 전체적인 구조는 정상상태를 고려하여 진행한 유한요소해석 결과를 Inconel 625의 피로 강도와 비교하여 평가하였으며, 평가 결과 주요 부품에서 나타난 응력이 Inconel 625의 피로 강도에 비해 모두 20% 이상 낮게 나타나는 것을 확인하였다.

브레이징 부에 대해서는 정상상태를 고려한 해석과 과도상태를 고려한 해석을 모두 진행하였다. 튜브 브레이징 접합부의 평가도 전체 구조와 마찬가지로 Inconel 625의 피로 강도와 비교하여 평가하였으며, 용가재의 물성값을 모재와 같은 Inconel 625를 적용한 경우와 BNi-2를 적용한 경우 모두 피로강도에 비해 30% 이하의 응력이 발생하였다.

열교환기의 주재료인 Inconel 625의 피로강도와 주요 관심 부품 및 브레이징 부에서 발생한 최대응력을 비교하여 평가했을 때, 안전율이 1.26이상으로 구조적으로 안전함을 확인하였다.

REFERENCES

-

Wilfert, G., Kriegl, B., Scheugenpflug, H., Bernard, J., Ruiz, X., et al., “Clean-Validation of a High Efficient Low NOx Core, a GTF High Speed Turbine and an Integration of a Recuperator in an Enviromental Friendly Engine Concept,” Proc. of 41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, p. 4195, 2005.

[https://doi.org/10.2514/6.2005-4195]

- Ahlinder, S., “On Modelling of Compact Tube Bundle Heat Exchangers as Porous Media for Recuperated Gas Turbine Engine Applications,” Ph.D. Thesis, School of Brandenburg Technical University, 2006.

-

Kim, C.-S., Kim, H.-J., Cho, J.-R., Park, S.-H., and Ha, M.-Y., “Manufacturing and Mechanical Evaluation of Cooled Cooling Air (CCA) Heat Exchanger for Aero Engine,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 9, pp. 1195-1200, 2016.

[https://doi.org/10.1007/s12541-016-0143-4]

-

Kang, S. H., Park, S. H., Min, J. K., Jeong, H. S., Son, C. M., et al., “Analysis of Two-Way Fluid-Structure Interaction and Local Material Properties of Brazed Joints for Estimation of Mechanical Integrity,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 37, No. 1, pp. 9-16, 2013.

[https://doi.org/10.3795/KSME-A.2013.37.1.009]

-

Arafin, M., Medraj, M., Turner, D. P., and Bocher, P., “Transient Liquid Phase Bonding of Inconel 718 and Inconel 625 with BNi-2: Modeling and Experimental Investigations,” Materials Science and Engineering: A, Vol. 447, Nos. 1-2, pp. 125-133, 2007.

[https://doi.org/10.1016/j.msea.2006.10.045]

- Oh, H.-S., Kim, S.-H., Kim, S.-J., and Yang, I.-S., “Stress Analysis of Brazed Interface in Dissimilar Materials by BEM,” Journal Korean Society of Precision Engineering, Vol. 20, No. 7, pp. 171-176, 2003.

-

Yu, J.-W., Park, S.-H., Kim, C.-S., and Kang, C.-Y., “Effect of Brazing Condition on Tensile Properties in Brazing Joints of Inconel-625/Ni-201 Using MBF-30,” Journal of Welding and Joining, Vol. 30, No. 6, pp. 106-112, 2012.

[https://doi.org/10.5781/KWJS.2012.30.6.592]

- Kim, T. J., “A Study on Structural Design Considering Operating Static Condition of Aero Heat Exchanger,” M.Sc. Thesis, Department of Mechanical Engineering, Graduate School, Korea Maritime and Ocean University, 2016.

- Special Metals, “High Performance Alloys Literature,” http://www.specialmetals.com/assets/smc/documents/alloys/inconel/inconel-alloy-625.pdf, (Accessed 20 JUN 2018)