다양한 조건에서의 PDMS의 마찰 특성에 대한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the mechanical and frictional properties of Polydimethylsiloxane (PDMS) were investigated. PDMS has received much attention because of its numerous advantages such as good formability, high transparency, light weight and low cost. However, PDMS has relatively poor mechanical properties compared to other materials, and it is vulnerable to surface damage or wear due to contact. As a result, there is a need to investigate the mechanical properties and enhance its tribological characteristics. In this study, PDMS specimens with different stiffnesses were prepared. The mechanical properties of PDMS were measured using a rigid spherical indenter. Sliding tests were performed to evaluate the frictional properties of the PDMS specimens under both dry and lubricated conditions. The effect of stiffness on the frictional properties of PDMS was assessed, In addition, sliding tests under various lubricated conditions were performed and the effect of the viscosity of the lubricant was also investigated. It was found that the mechanical and frictional properties of PDMS depended upon the stiffness of PDMS and the lubrication condition.

Keywords:

Friction, Lubrication, Polymer키워드:

마찰, 윤활, 고분자1. 서론

Polydimethylsiloxane (PDMS)는 우수한 성형성, 가벼운 무게, 저렴한 가격, 높은 투명도 등의 다양한 장점을 가지고 있기 때문에 광학 기기, 휘어지는 디스플레이, 전극 등의 첨단 제품의 소재로 이용 되고 있다.1-4 또한 PDMS는 인체 피부와 유사한 거칠기, 탄성과 성질을 지닌 생체 친화적 소재로써 의료 분야에서도 다양하게 활용되고 있다.5,6 이와 같이 PDMS는 우수한 특징으로 인해 기계 부품, 전기전자 제품, 의료기기 등 폭 넓은 분야에서 이용 되고 있다. 그러나 PDMS는 산업에서 사용 되고 있는 금속과 세라믹 소재에 비해 강도, 인장 한계 같은 기계적 물성이 약하다. PDMS의 약한 기계적 특성은 PDMS를 이용한 제품의 낮은 내구성의 원인이 된다. 또한 PDMS 표면의 높은 응착 특성은 맞닿은 상대면과의 높은 마찰력을 유발하며 제품 성형성 및 부품 효율성을 낮추는 원인이 된다.7 따라서 PDMS의 폭넓은 활용을 위해 PDMS의 기계적, 마찰 특성에 대한 연구는 반드시 필요하다.

기존에 PDMS의 마찰력을 낮추기 위한 다양한 연구가 진행되고 있으며 특히 윤활제를 이용한 마찰 저감 효과에 대한 연구가 보고 되고 있다.8-10 윤활은 마찰력을 줄이기 위해 가장 널리 사용되는 방법이며 PDMS 등 고분자 재료뿐 아니라, 금속 등에도 많이 사용이 되고 있다. 생체 모사 재료로 이용되는 PDMS의 경우, 윤활유 또한 인체 친화적인 윤활유가 사용되어야 한다. 따라서 본 연구에서는 친환경적인 윤활유를 사용 하여 윤활 조건에서 PDMS의 마찰 특성을 파악 하였다.

최근 환경 오염에 대한 관심이 높아지면서 친환경 가공 방법과 친환경 소재에 대한 연구가 활발하게 진행되고 있다. 특히, 폐기된 윤활유는 환경 오염의 주범이 된다. 가장 널리 사용되는 윤활유인 Petroleum-Based Oil은 값이 저렴하고 윤활 특성이 우수한 장점이 있는 반면, 높은 재활용 비용, 독성 등과 같은 단점을 가지고 있다. 이와 같은 단점을 극복하기 위해 Petroleum-Based Oil 대신, Silicone Oil을 사용할 수 있다. Silicone Oil은 친환경적이며 재활용이 간편하고, 인화점이 높아 내열성이 우수하다.11 또한 독성이 없기에 화장품의 원료로 이용되는 인체 친화적인 윤활유이다. 따라서 Silicone Oil이 인체 친화적 소재에 이용되는 PDMS의 윤활유로 사용되기 위해서, Silicone Oil의 마찰 특성에 대한 연구가 반드시 필요하다.

PDMS 외에 주목 받는 생체 친화적 소재로 지르코니아(ZrO2)가 있다. 지르코니아는 생체 친화성 특성을 지닌 세라믹이며 높은 강도와 경도, 내식성을 가진 소재이다. 강한 기계적 특성로 인해 세라믹 Steel으로도 불리고 있다. 우수한 기계적 특성을 지닌 지르코니아는 임플란트 또는 보철물, 인공관절, 뼈의 이식재 등 의료 분야에서 폭넓게 사용 되고 있다.12 또한, 지르코니아는 절삭용과 같은 다양한 기계 부품에 이용되고 있는 소재로써 향후 활용범위가 다양해질 것으로 기대되는 소재다.13

본 연구에서는 PDMS와 지르코니아를 이용하여 PDMS 시편의 마찰 특성을 확인하였다. 서로 다른 강성의 PDMS를 제작하고 강성에 따른 PDMS의 마찰 특성을 파악을 하였다. 또한, Silicone Oil의 윤활 특성을 제작된 PDMS 시편을 이용하여 확인하였다. 점성이 다른 Silicone Oil을 이용하여 점성에 따른 윤활 특성의 변화 또한 확인하였다.

2. 연구 방법 및 내용

2.1 시편 제작 및 윤활유

PDMS 시편은 PDMS Base (Sylgard 184, 한국다우코닝)와 경화제(Curing Agent)를 혼합하여 제작하였다. 경화제의 비율을 달리하여 강성이 다른 PDMS를 제작하였다. 본 연구에서는 PDMS Base와 경화제의 무게 비율이 각각 10 : 1, 15 : 1, 20 : 1, 25 : 1, 30 : 1인 5가지 종류의 시편을 제작 하였다. PDMS 시편 제작 과정은 다음과 같다. PDMS Base와 경화제를 혼합을 한 후, 상온에서 약 1시간 동안 기포를 제거하였다. 그 후, 오븐에서 약 75oC로 2시간 동안 가열하고 상온에서 24시간 이상 경화 시켰다. 완전히 경화가 된 PDMS를 약 10 × 10 mm 크기로 잘라서 실험에 사용하였다. 시편의 두께는 4 mm로 제작하였다.

윤활유는 Silicone Oil (KF96, 한국신에츠실리콘)을 사용하였다. 10, 100, 350 cSt의 점도를 가지는 3가지 종류의 실리콘 오일을 사용하였다. 실험 전에 상온에서 일정 시간 이상 보관하여 마찰 실험 시 주변 온도와 같은 온도를 가질 수 있도록 준비하였다.

2.2 실험 장비 및 실험 방법

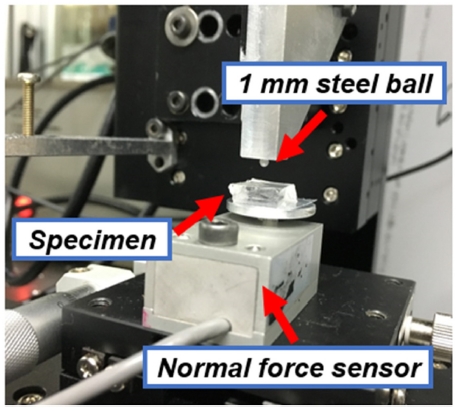

제작된 PDMS 시편의 기계적 특성을 측정하기 위해 직접 제작한 압입 시험기를 이용하였다. 측정에 사용된 압입 시험기를 Fig. 1에 나타내었다. 경도는 압입에 대한 저항 정도를 나타내는 값으로 정의되며 압입 깊이와 하중을 통해 측정할 수 있다. 시험 조건은 다음과 같다. 압입 팁으로는 1 mm 직경의 Steel 볼을 사용하였다. Rigid Sphere 방식의 압입 시험기는 측정 시편에 비해 팁으로 사용된 볼의 변형이 없어야 한다. 본 실험에 사용된 Steel 볼은 고분자 재료에 비해 경도가 매우 높기 때문에 변형이 일어 나지 않을 것으로 예상된다. 압입 깊이는 시편 두께의 100분의 1인 40 μm 깊이까지 압입 되도록 설정하였으며 센서를 통해 압입 깊이를 제어하였다. 압입 후, 하중을 제거(Unloading)하며 압입 깊이를 측정하였다. 압입 깊이가 0.4 μm씩 변화가 될 때 마다 센서를 통해 하중의 변화가 기록 되었다. 실험의 신뢰성을 위해 모든 시편에 대해 압입 실험은 4번씩 반복하였다. 실험이 진행이 되는 동안, 주변 온도 및 습도는 각각 약 25도, 약 30%를 유지하였다.

높은 마찰력에 의해 표면에 발생하는 마모는 제품의 내구성과 성능 저하의 원인이 된다. PDMS 소재의 내구성 파악을 위해 본 연구에서는 마찰 특성을 파악하였다.

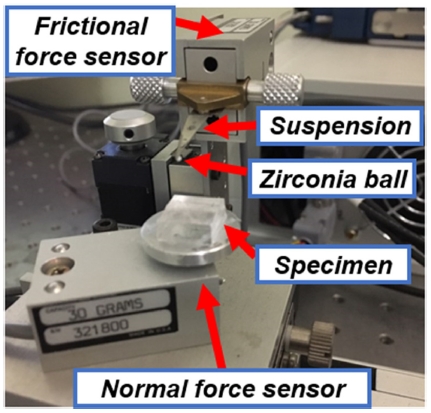

제작된 PDMS 시편의 마찰 특성을 알아보기 위해 직접 설계한 왕복 운동의 방식 마찰 시험기를 이용 하여 마찰 특성을 파악하였다.14 Fig. 2에 사용된 마찰 시험기를 나타내었다. Frictional Force Sensor에 Suspension과 Zirconia Ball을 연결하고 접선 방향의 마찰력을 측정하였다. 또한 Normal Force Sensor를 이용하여 하중을 측정하여 마찰 계수를 계산하였다. Normal Force Sensor는 모터 스테이지에 연결되어 왕복운동이 가능하게 설계되었다. 하중이 PDMS의 마찰 특성에 미치는 영향을 확인하기 위해 하중조건은 30 mN과 50 mN 두 하중 조건하에서 실험을 진행하였다. 제작된 PDMS 시편의 상대 팁으로는 1 mm 직경의 지르코니아 볼을 사용 하였다. 왕복 운동 거리, 왕복 운동 속도 그리고 반복 횟수는 각각 2 mm, 4 mm/s 그리고 2000 회의 일정한 조건에서 실험을 진행하였다. 실험이 진행 되는 동안 주변 온도와 습도는 각각 약 25도, 약 30%로 유지하였다. 먼저, 건식 조건에서 30, 50 mN 하중 조건으로 마찰 실험이 진행하였다. 또한, 윤활유의 점성에 따른 마찰 특성을 파악하기 위해 점성이 다른 세 종류의 Silicone Oil을 이용하여 50 mN의 하중조건에서 실험을 진행하였다. 일정량의 윤활유를 도포하기 위해 1 mL 용량의 주사기를 이용하여 실험 시작 전에 시편 표면에 도포하였다. 하중 조건 외의 실험 변수들은 건식 조건의 시험 조건과 동일하게 설정되었다. 마찰 실험은 혼합 비율 10 : 1, 20 : 1, 30 : 1인 3가지 PDMS 시편을 이용하여 각각 세 번 이상 반복 진행하였다.

3. 결과 및 토의

3.1 시편의 기계적 특성 측정 결과

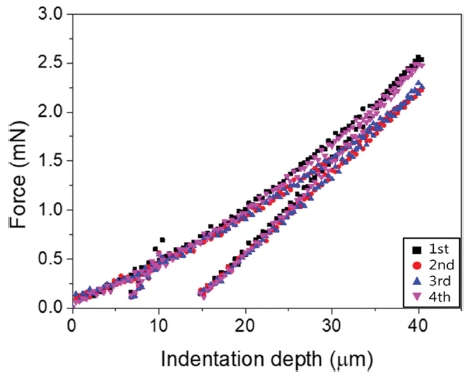

Rigid Spherical 방식의 압입 실험을 통해 압입 깊이(d)에 따라 변화 하는 하중(F) 값을 측정하였다. 30 : 1 PDMS에 대한 압입 실험의 결과는 Fig. 3과 같다. 측정 된 결과로부터, 다음 식을 이용하여, 시편의 Young’s Modulus를 구할 수 있었다.15

| (1) |

여기서 E는 시편의 Young’s Modulus, F는 하중, v는 시편의 포아송 비, δ는 압입 깊이, r은 팁 볼의 반지름을 나타낸다. 위 공식을 통해 계산된 PDMS 시편의 Young’s Modulus는 Table 1과 같다. Stiffness는 압입 실험에서 얻은 F-δ 그래프에서 하중을 제거하며 얻은 기울기로 정의 된다. 계산된 Stiffness의 결과 또한 Table 1에 표시하였다. Table 1에 나타낸 Young’s Modulus와 Stiffness 결과는 4번 반복 실험의 평균 값이며 괄호 안 수치는 표준편차를 나타낸다.

3.2 시편 제작 및 윤활유

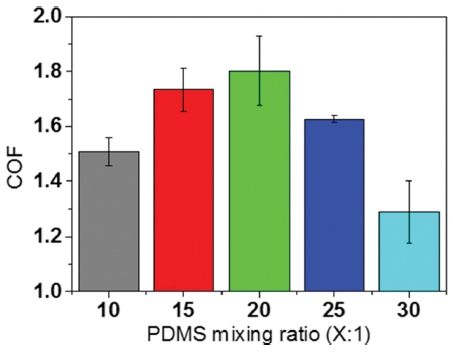

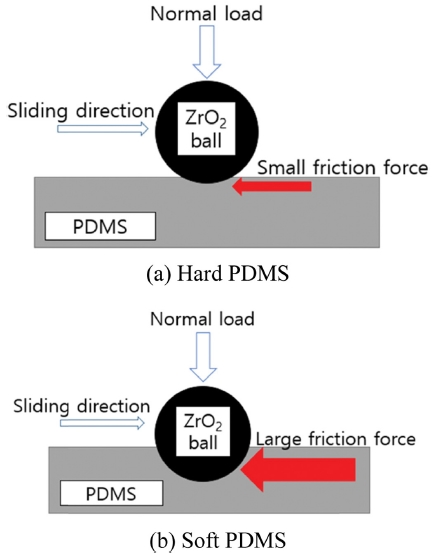

PDMS시편의 마찰 특성을 파악하기 위해 건식 조건에서 마찰 실험을 진행 하였다. 마찰계수(COF)는 가해진 하중과 마찰력의 비율을 통해 계산하였다. 건식 조건에서 30 mN 하중 조건으로 측정된 마찰계수를 Fig. 4에 나타내었다. 혼합 비율에 따른 마찰 특성의 경향성 파악을 위해 15 : 1과 25 : 1 비율의 PDMS 시편을 이용하여 동일한 조건에서 실험을 진행하였다. 10 : 1 비율에서 20 : 1 비율의 시편까지 시편의 강성이 감소할수록 마찰 계수가 증가하다가 20 : 1 비율의 시편이 가장 높은 마찰 계수를 보였다. 이는 Fig. 5에 나타낸 시편의 강성과 압입 깊이의 관계로 설명할 수 있다. 같은 하중이 가해졌을 때 PDMS의 강성이 낮을수록 볼이 압입 되는 깊이가 깊어진다. 압입 깊이가 깊으면 접촉 면적이 커지고 이로 인해 팁이 더욱 큰 저항력을 받게 된다. 따라서 PDMS 시편의 강성이 낮아질수록 마찰 계수가 높게 측정 되는 것으로 사료된다. 그러나 20 : 1 이상의 비율의 시편에서는 시편의 강성이 감소할수록 마찰 계수도 감소를 하는 경향을 보였다. 20 : 1 이상으로 PDMS 시편의 강성이 더욱 낮아진 경우, 접촉 면적의 증가로 인한 저항력의 증가보다 PDMS 소재의 낮은 강성으로 인한 저항력의 감소가 마찰력 감소의 원인이 된다. 따라서 20 : 1 이상의 혼합비율로 제작된 PDMS 시편의 경우, 매우 낮은 강성으로 인해 마찰 계수가 감소하였을 것으로 사료된다. PDMS의 마찰 특성은 시편의 강성에 따라서 다르게 나타나는 것을 확인할 수 있다.

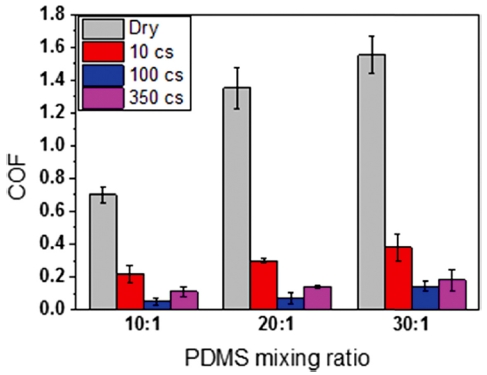

50 mN 하중 조건에서 또한, 건식 조건의 마찰 시험을 진행하였다. 마찰 실험 결과는 윤활 조건의 결과와 함께 Fig. 6에 나타내었다. 50 mN 하중 조건에서는 30 mN 하중 조건의 결과와 달리 시편의 강성이 낮아질수록 마찰계수는 증가하는 경향을 나타내었다. 이는 압입 깊이의 증가로 인해 접촉 면적과 마찰력의 증가로 설명이 가능하다. 30 mN 하중 조건의 시험 결과와 비교 하였을 때, 50 mN 하중 조건의 실험 결과는 접촉 면적의 변화가 마찰력에 미치는 영향이 시편의 강성에 따른 저항력의 감소에 의한 영향보다 커서 30 mN의 결과와 다른 결과가 나타났을 것으로 사료된다. 즉, PDMS의 응착 특성과 탄성 등 성질에 의해 하중 조건에 따른 접촉 양상이 다르게 나타나고 마찰 특성이 다르게 나타난 것으로 판단된다.

10, 100, 350 cSt의 점도를 가지는 3가지 윤활유를 사용하여 50 mN 하중 조건에서 마찰 실험을 진행하였다. 마찰 실험 결과는 Fig. 6에 나타내었다. 윤활유 점성과 상관 없이 10 : 1, 20 : 1, 30 : 1 PDMS 혼합 비율로 제작된 PDMS 시편 순서로 마찰 계수가 낮게 측정되었다. 윤활 조건에서도 PDMS 시편의 강성이 낮아짐에 따라 압입 깊이 및 접촉 면적이 증가하고 이는 마찰력 증가의 원인이 되는 것으로 판단된다.

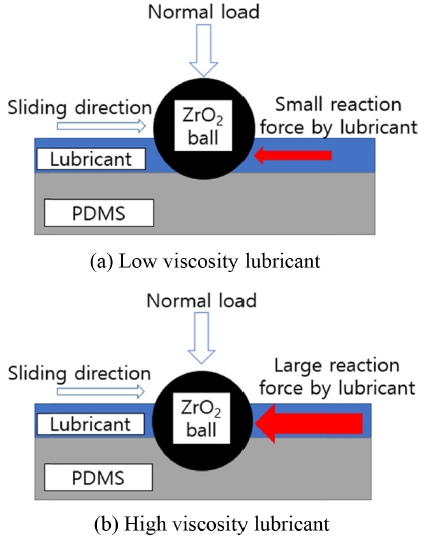

윤활유의 점성에 따른 마찰 계수 결과에서 점도가 100 cSt인 실리콘 오일이 10 cSt와 350 cSt인 실리콘 오일보다 윤활 효과가 우수한 것으로 확인되었다. 10 cSt 오일보다 점성이 높은100 cSt 오일의 윤활 특성이 우수한 것으로 파악되었지만 350 cSt의 경우, 100 cSt 보다 마찰 계수가 높게 측정되었다. 이러한 결과는 Fig. 7에 나타낸 메커니즘으로 설명 된다. 윤활유의 점성이 높은 경우, 윤활유의 점도에 의해 팁의 미끄럼 움직임을 방해하는 반발력이 발생하여 낮은 점도의 윤활유를 이용 하였을 때보다 마찰 계수가 높게 발생한 것으로 판단이 된다.

4. 결론

본 연구에서는 인체 친화적이며 높은 투명도, 유연성 등의 다양한 장점을 지닌 PDMS의 기계적 특성 및 다양한 윤활조건에서 마찰 특성을 파악하였다. 실험 결과, 다음과 같은 결론을 도출하였다.

강구를 이용한 압입을 통해 PDMS 시편의 기계적 특성을 측정하였다. PDMS Base 대비 경화제의 비율이 높을수록 시편의 Young’s Modulus와 Stiffness는 높게 나타났다.

건식 조건에서 하중 조건에 따라 PDMS의 마찰 특성이 다르게 나타났다. PDMS 시편의 강성이 낮아짐에 따라 마찰 계수는 증가하는 경향을 나타내었다. 하지만 30 mN 하중 조건하에서 20 : 1의 혼합비율보다 높은 혼합 비율로 제작된 PDMS 시편의 마찰계수는 감소하는 경향을 나타내었다.

윤활 조건에서 진행된 실험 결과, 윤활제의 점성에 따라 마찰계수가 크게 달라짐을 확인을 할 수 있다. 윤활제의 점도가 100 cSt일 때 가장 우수한 윤활 특성을 나타냈으며 이보다 높은 점도인 350 cSt에서는 마찰력이 증가하는 경향을 나타내었다. 이는 윤활제의 점성에 의해 팁의 운동이 방해를 받게 되어 마찰 계수가 증가 한 것으로 판단된다.

본 연구의 결과는 생체 친화적 윤활유에 따른 PDMS의 마찰저감 관련 연구의 기초 자료로 활용이 될 수 있을 것으로 기대 된다.

Acknowledgments

이 논문은 2017년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2010-0018289).

REFERENCES

-

Kudo, H., Sawada, T., Kazawa, E., Yoshida, H., Iwasaki, Y., et al., “A Flexible and Wearable Glucose Sensor Based on Functional Polymers with Soft-MEMS Techniques,” Biosensors and Bioelectronics, Vol. 22, No. 4, pp. 558-562, 2006.

[https://doi.org/10.1016/j.bios.2006.05.006]

-

Choi, M.-C., Kim, Y., and Ha, C.-S., “Polymers for Flexible Displays: From Material Selection to Device Applications,” Progress in Polymer Science, Vol. 33, No. 6, pp. 581-630, 2008.

[https://doi.org/10.1016/j.progpolymsci.2007.11.004]

-

Wang, D.-Y., Kim, C.-L., and Kim, D.-E., “Development of Flexible Polymer Sheet with High Surface Durability Using Discretely Embedded Micro-Balls,” CIRP Annals, Vol. 66, No. 1, pp. 527-530, 2017.

[https://doi.org/10.1016/j.cirp.2017.04.072]

-

Jo, B.-H., Van Lerberghe, L. M., Motsegood, K. M., and Beebe, D. J., “Three-Dimensional Micro-Channel Fabrication in Polydimethylsiloxane (PDMS) Elastomer,” Journal of Microelectromechanical Systems, Vol. 9, No. 1, pp. 76-81, 2000.

[https://doi.org/10.1109/84.825780]

-

Dresselhuis, D., De Hoog, E., Stuart, M. C., and Van Aken, G., “Application of Oral Tissue in Tribological Measurements in an Emulsion Perception Context,” Food Hydrocolloids, Vol. 22, No. 2, pp. 323-335, 2008.

[https://doi.org/10.1016/j.foodhyd.2006.12.008]

-

Macakova, L., Yakubov, G. E., Plunkett, M. A., and Stokes, J. R., “Influence of Ionic Strength on the Tribological Properties of Pre-Adsorbed Salivary Films,” Tribology International, Vol. 44, No. 9, pp. 956-962, 2011.

[https://doi.org/10.1016/j.triboint.2010.12.006]

-

Ryu, B.-H. and Kim, D.-E., “Development of Highly Durable and Low Friction Micro-Structured PDMS Coating Based on Bio-Inspired Surface Design,” CIRP Annals, Vol. 64, No. 1, pp. 519-522, 2015.

[https://doi.org/10.1016/j.cirp.2015.03.004]

-

He, B., Chen, W., and Wang, Q. J., “Surface Texture Effect on Friction of a Microtextured Poly (Dimethylsiloxane) (PDMS),” Tribology Letters, Vol. 31, No. 3, pp. 187-197, 2008.

[https://doi.org/10.1007/s11249-008-9351-0]

-

Huang, W., Jiang, L., Zhou, C., and Wang, X., “The Lubricant Retaining Effect of Micro-Dimples on the Sliding Surface of PDMS,” Tribology International, Vol. 52, pp. 87-93, 2012.

[https://doi.org/10.1016/j.triboint.2012.03.003]

-

Li, J., Zhou, F., and Wang, X., “Modify the Friction Between Steel Ball and PDMS Disk under Water Lubrication by Surface Texturing,” Meccanica, Vol. 46, No. 3, pp. 499-507, 2011.

[https://doi.org/10.1007/s11012-010-9298-8]

-

Yoo, S.-S. and Kim, D.-E., “Minimum Lubrication Technique Using Silicone Oil for Friction Reduction of Stainless Steel,” International Journal of Precision Engineering and Manufacturing, Vol. 14, No. 6, pp. 875-880, 2013.

[https://doi.org/10.1007/s12541-013-0115-x]

-

Manicone, P. F., Iommetti, P. R., and Raffaelli, L., “An Overview of Zirconia Ceramics: Basic Properties and Clinical Applications,” Journal of Dentistry, Vol. 35, No. 11, pp. 819-826, 2007.

[https://doi.org/10.1016/j.jdent.2007.07.008]

-

Smuk, B., Szutkowska, M., and Walter, J., “Alumina Ceramics with Partially Stabilized Zirconia for Cutting Tools,” Journal of Materials Processing Technology, Vol. 133, Nos. 1-2, pp. 195-198, 2003.

[https://doi.org/10.1016/S0924-0136(02)00232-7]

-

Penkov, O. V., Khadem, M., Nieto, A., Kim, T.-H., and Kim, D.-E., “Design and Construction of a Micro-Tribotester for Precise in-Situ Wear Measurements,” Micromachines, Vol. 8, No. 4, pp. 103-113, 2017.

[https://doi.org/10.3390/mi8040103]

-

McKee, C. T., Last, J. A., Russell, P., and Murphy, C. J., “Indentation Versus Tensile Measurements of Young’s Modulus for Soft Biological Tissues,” Tissue Engineering Part B: Reviews, Vol. 17, No. 3, pp. 155-164, 2011.

[https://doi.org/10.1089/ten.teb.2010.0520]