힘측정기의 교정 시 크립 불확도의 직접 및 간접 측정 방법의 비교 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As per ISO376 : 2011, creep uncertainty can be measured directly or indirectly. In this regard, this paper seeks to provide a comparison between direct and indirect creeps computed from hysteresis. All computations for direct and indirect creeps were done using equations from ISO376 : 2011. Five force measuring devices were experimentally examined for this purpose. Results showed that the behaviors of direct and indirect creeps were quite different. The relative creep that was directly measured was constant. On the other hand, the relative creep that was indirectly estimated varied with the applying force. Therefore, the directly measured creep cannot be replaced by the indirect one. This paper proposes a method to use a representative value for indirect creep, as the maximum of the creep. For the force measuring devices that had good hysteresis characteristics, the directly and indirectly measured creeps were comparable. However, for the force measuring devices with poor hysteresis characteristics, the indirectly estimated creep was much higher than the directly measured creep. Therefore, it is highly recommended to measure the creep directly for the force measuring devices characterized by poor hysteresis.

Keywords:

Force calibration, Uncertainty, Creep, Hysteresis키워드:

힘 교정, 불확도, 크립, 히스테리시스1. 서론

ISO3761,2은 단축시험기를 검증하기 위해 사용된 힘측정기의 교정을 위한 국제 규격이다. 교정이란 힘측정기에 기준 힘을 가한 후 힘측정기의 출력을 측정하여, 힘측정기 출력과 힘 사이의 관계를 파악하는 과정이다. 교정의 결과는 출력과 힘의 관계식과 이 관계식의 정도를 나타내는 불확도로 보고된다.

ISO376 : 20111은 ISO376 : 20042를 대체하기 위해 2011년에 새롭게 출간된 규격으로 기존 규격에는 없었던 측정 불확도 산출 절차를 포함하였다. 또한, 이전에는 없었던 크립에 대한 측정과 이에 따른 불확도 산출방법을 기술하고 있다.

힘측정기에 있어서, 크립은 일반적으로 힘측정기에 일정한 힘이 가해졌을 때 시간에 따라 힘측정기 출력이 변하는 현상으로 정의된다. 전기식 힘측정기는 금속으로 된 감지부의 표면에 스트레인게이지를 부착하는 형태로 제작된다. 힘측정기에 힘이 가해지면 감지부는 변형을 일으키고, 감지부의 변형에 따라 이에 부착되어 있는 스트레인게이지의 길이도 함께 변한다. 스트레인게이지 길이 변화에 따라 저항이 변하게 되며, 이 저항 변화를 전기적으로 읽어내는 것이 전기식 힘측정기의 원리이다. 일정한 힘이 가해질 때, 이상적인 전기식 힘측정기는 같은 출력을 나타내야 하나, 실제로는 감지부 금속 자체의 특성 및 스트레인게이지 부착에 사용되는 접착제의 특성 등에 기인하여 출력이 변하는 현상, 즉 크립이 발생한다.

ISO376 규격에 따른 힘측정기의 교정 시 다양한 상황에서의 측정이 수행된다. 힘측정기의 설치 각도를 바꿔가며 총 4차례의 측정이 행해지는데, 각 측정 시 10 단계로 힘을 증가시키는 절차를 따른다. 각 단계에서의 측정은 힘이 가해진 후 30초라는 정해진 시간에 수행되어야 하는데, 이는 힘측정기에 크립이 진행되고 있는 도중을 의미한다. 따라서, 힘측정기의 교정 시 크립에 의한 영향을 고려해야 하는 당위성이 존재한다.

크립의 영향은 이에 따른 불확도 성분을 측정하여 최종 불확도에 합산하는 방식으로 고려된다. 2011년의 ISO376 규격에서는 크립에 의한 불확도 산출을 위한 서로 다른 2가지 방법을 제안하고 있다. 첫째는 크립의 영향을 직접 측정하여 이로부터 불확도를 계산하는 방법이고, 두번째는 크립의 직접 측정 대신 힘측정기의 이력 특성으로부터 크립 불확도를 간접적으로 계산하는 방법이다.

ISO376 : 2011에 관한 크립 효과를 다루는 연구가 보고된 바 있다. K. Chaemthet3은 ISO376 : 2011에 따른 직접 및 간접 크립 측정에 대해 실험적으로 검증하여, 간접 측정이 직접 측정에 비해 3배 정도 큰 불확도를 나타냄을 보였다. E.H. Hasan4은 서로 다른 하중 조건에 따른 크립 영향을 실험적으로 검증하였으며, L. Stenner5는 매우 정밀한 힘측정기, 회전에 대한 특성이 좋지 않은 힘측정기, 하중이력 특성이 좋지 않은 힘측정기 등 3개의 힘측정기에 대한 크립 불확도 현상을 보고하였다.

ISO376 규격은 힘측정기의 교정을 위해 반드시 따라야 하는 국제 규격이다. 따라서, 2011년 판의 출간에 따라 새롭게 바뀌는 크립 불확도 측정 역시 반드시 따라야 한다. 본 눈문에서는 해당 국제 규격의 국내 도입에 앞서 새롭게 추가된 크립 측정에 대하여 연구하였다. 여러 개의 힘측정기에 대한 크립 불확도의 직접 측정과 간접 측정을 통해 해당 규격에서 제안한 방법의 타당성을 검증하고자 하였다.

본 연구를 수행하기 위해, 2개의 제조회사인 HBM과 GTM에서 제작된 5개의 힘측정기를 사용하였다. 힘측정기의 종류는 5 kN, 2 kN, 1 kN HBM과 5 kN, 2 kN GTM이다. 그리고 힘측정기의 측정을 위해 한국표준과학연구원의 5 kN, 20 kN 실하중 힘표준기가 사용되었다.

2. 크립 불확도의 직·간접 측정 방법

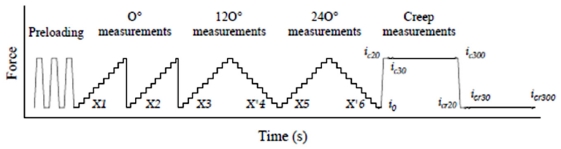

ISO376 : 2011에 의한 힘측정기의 교정 절차를 Fig. 1에 나타내었다. 측정절차는 사전부하 3번 → 0도 방향에서 본시험 증가순 2회 측정 → 힘측정기를 120도 회전시킨 후 본시험 증가순·감소순 1회 측정 → 힘측정기를 240도 회전시킨 후 증가순·감소순 1회 측정 → 크립 시험의 순서로 진행되었다.

크립의 직접 측정은 240도에서의 측정이 끝난 후, 최대 하중을 다시 한번 인가한 후 30초부터 300초 사이의 시간 경과 동안 힘측정기 출력의 변화를 직접 측정함으로써 이루어진다. 이 때, 크립 오차는 다음과 같이 정의한다.

| (1) |

여기서, i30와 i300는 크립시험에서 30초와 300초가 경과한 시간에서 측정된 힘측정기의 출력을 나타내며, XN는 교정 시 최대 하중 인가시의 평균 출력을 나타낸다.

크립 오차로부터 상대 크립 불확도는 다음과 같이 계산된다.

| (2) |

크립의 간접 측정은 힘측정기의 이력 특성을 이용한다. Fig. 1에서 볼 수 있듯이, 힘측정기의 방향이 120도와 240도의 경우 힘측정기에 가하는 하중을 증가순 및 감소순으로 변화시키며 측정을 수행한다. 증가순과 감소순 측정값의 차이가 힘측정기의 이력 오차로 정의되며, 다음과 같이 계산된다.

| (3) |

| (4) |

| (5) |

여기서, X3와 는 120도 측정에서의 증가와 감소 절차에 따라 측정된 힘측정기의 출력을 나타내며, X5와 는 240도 측정에서의 증가와 감소 절차에 따라 측정된 출력을 나타낸다. 이력 오차 V는 여러 단계의 인가 하중별로 따로 계산되며, 이로부터 계산된 크립의 상대 불확도는 다음과 같이 계산된다.

| (6) |

3. 크립 시험을 위한 장치 구성

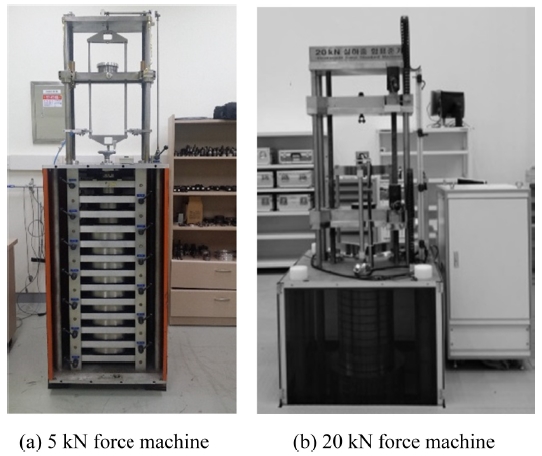

본 연구에서 수행한 모든 실험은 한국표준과학연구원 에서 개발한 실하중 힘표준기를 이용하였다. 실하중 힘표준기는 질량이 정확하게 맞춰진 추의 무게를 이용해 표준 힘을 발생시킨 후 이를 힘측정기에 인가할 수 있는 장치를 말한다. 다양한 실하중 힘표준기 중에서도 5 kN 실하중 힘표준기가 이 실험을 위해 주로 사용되었고, 측정 결과를 증명하기 위해 20 kN 실하중 힘표준기가 사용되었다. 5 kN 및 20 kN 실하중 힘표준기의 상대확장불확도는 약 95%의 신뢰수준에서 2 × 10-5이다. Fig. 2는 본 연구에서 사용된 사용된 2개의 실하중 힘표준기를 나타낸다.

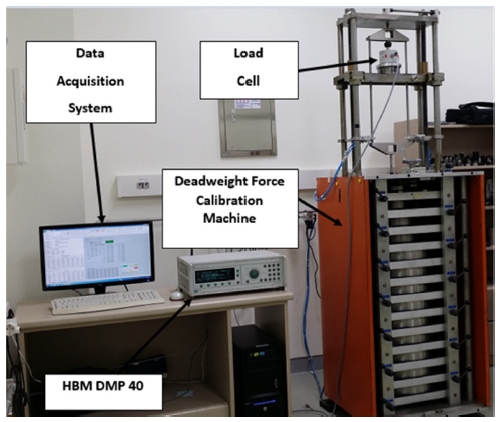

측정 시 캘리퍼스와 중심 조정 지그를 이용하여 힘측정기의 중심을 힘표준기의 중심에 정확하게 맞추었다. 힘측정기를 힘표준기에 설치할 때 힘측정기와 힘표준기의 간격을 1.5 mm 이내로 유지하였다. Fig. 3은 5 N 실하중 힘표준기에 힘측정기를 설치한 모습을 보여준다. 다양한 종류의 힘측정기들이 Fig. 3과 같은 방법으로 설치되어 측정이 이루어졌고, 이 측정을 위해 Hottinger Baldwin Messtechnik GmbH (HBM) 사의 DMP40 디지털 정밀 측정 증폭기가 사용되었다. 사용된 힘측정기는 HBM 사의 1 kN, 2 kN, 5 kN과 GTM 사의 2 kN, 5 kN 힘측정기이다. Table 1에 힘측정기의 자세한 사양을 나타내었다.

모든 측정값은 HBM DMP40 증폭기와 컴퓨터 간의 자동 제어를 통해 기록되었다. 측정 온도는 21-24oC의 범위였고, 각 실험마다 최소 ± 1oC의 차이가 있었다. 실험실 온도는 Greisinger Electronic사의 GMH3230 디지털 온도계를 이용하여 모니터링 하였다. 힘측정기는 실험시작 최소 30분 전에 전원을 연결하여 전기적 안정화를 시켜주었다. 이것은 ISO376 : 2011의 요구사항을 기반으로 이루어졌다.

4. 측정 및 분석

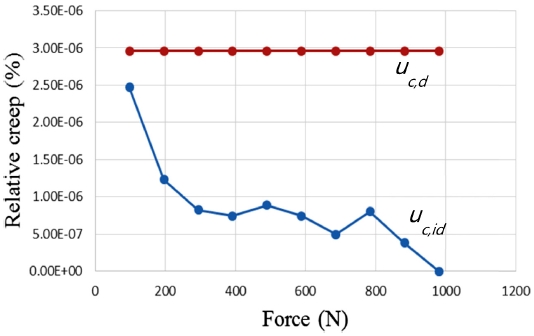

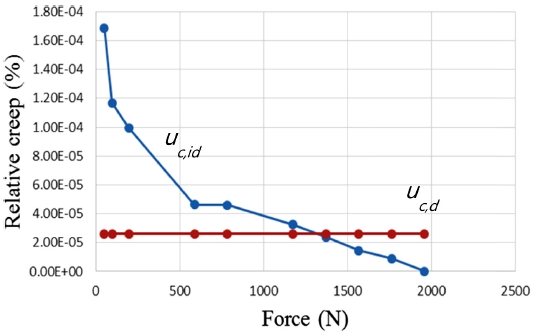

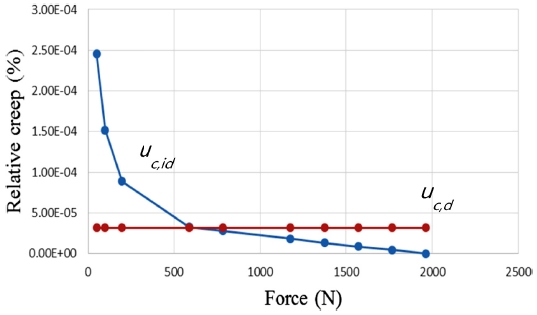

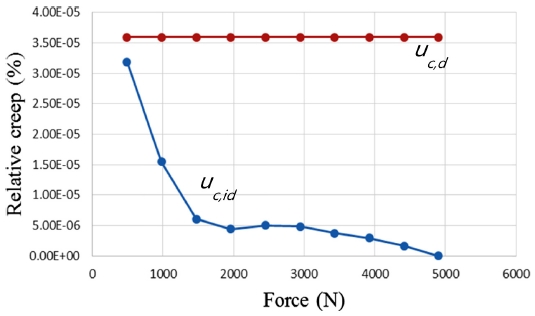

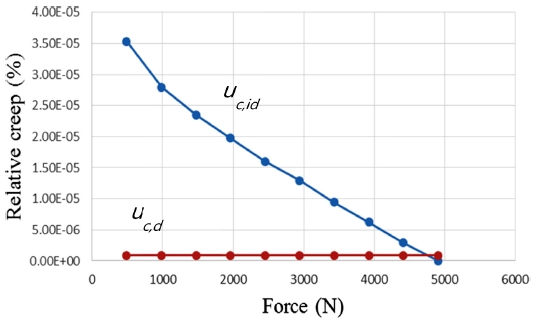

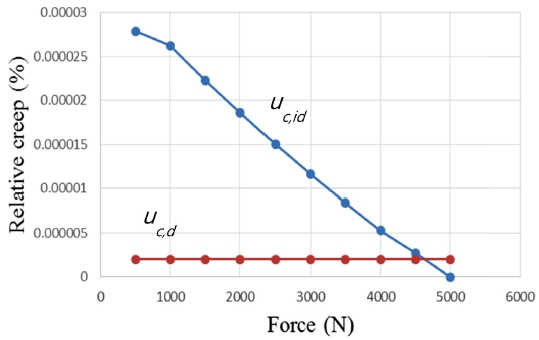

Figs. 4에서 8은 5개의 힘측정기에 대해 5 kN 실하중 힘표준기를 이용해 측정된 직접 및 간접 크립 불확도를 나타낸다. 그림에서 표시된 불확도는 식(2)와 식(6)에 의해 산출되었다.

Figs. 9는 8과 동일한 HBM 5 kN 힘측정기에 대하여 20 kN 실하중 힘표준기를 이용해 측정한 상대 크립 불확도를 나타낸다. 5 kN 실하중 힘표준기를 이용한 결과인 Fig. 8과 비교해 볼 때, 힘표준기 차이에 의한 크립 거동의 차이는 작음을 알 수 있으며, 이로부터 본 연구에서 수행된 측정 결과가 서로 다른 힘표준기에 따라 다른 결과를 나타내지 않음을 확인할 수 있다.

그림에서 볼 때, 직접 측정된 크립은 하중과 상관없이일정한 상대 불확도를 나타낸다. 반면 간접 측정된 크립은 하중의 증가에 따라 감소하는 특성을 보인다. 이는 ISO376 : 2011에 중대한 문제점이 존재함을 의미한다. 전체 하중 범위에서 같은 값을 나타내는 직접 측정 방법과 하중에 따라 감소하는 특성을 나타내는 간접 측정 방법을 제시하며 사용자로 하여금 선택할 수 있게 하였다. 그러나, 직접 및 간접 측정 크립은 그 거동이 매우 상이하여 서로 대치될 수 없는 특성을 보인다. K. Chaemthet3은 간접 측정된 크립이 직접 측정된 크립에 비해 일관되게 큰 값을 보인다고 주장하였으나, 이는 전체 힘 범위의 관점에서 볼 때는 잘못된 주장이라 할 수 있다.

따라서, 현재의 ISO376 : 2011에서 규정된 하중별 서로 다른 값을 나타내는 간접 크립 측정법이 아니라, 전 하중에 대해 하나의 대표값으로 표현될 수 있는 간접 크립 측정법이 필요함을 알 수 있다. 그래야, 직접 크립 측정 불확도와의 비교가 가능하기 때문이다. 본 논문에서는 전체 하중에 걸친 간접 크립 불확도 중 최대값을 간접 크립 측정 불확도의 대표값으로 제안하고자 한다.

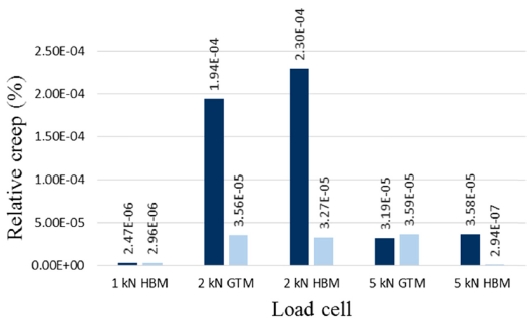

Fig. 10은 5개 힘측정기에 대하여 직접 측정 크립 불확도와 간접 측정 크립 불확도 중 최대값을 비교하여 나타낸 것이다. 각 힘측정기에 대하여 왼쪽 바는 간접 측정결과를 나타내며, 오른쪽 바는 직접 측정 결과를 나타낸다. Fig. 10은 본 연구에서 수행한 여러 측정 그룹 중 하나의 그룹에 대하여 나타내었는데, 이는 Figs. 4부터 8에서 표시한 그림과는 다른 측정 그룹을 나타낸다. 그러나, 전체적 거동은 Figs. 4에서 8과 유사함을 보여준다.

1 kN HBM 힘측정기의 경우 타 힘측정기에 비해 매우 작은 크립 불확도를 나타낸다. 이 경우 전체 힘측정기의 교정 불확도 중 크립에 의한 상대적 영향은 매우 작기 때문에 어떤 방법을 택해도 무방하다.

2 kN GTM 힘측정기와 2 kN HBM 힘측정기의 경우, 간접 측정된 크립이 직접 측정된 크립에 비해 매우 큰 값을 나타내고 있다. 이는 힘측정기의 이력 특성이 매우 큼에 기인한다. 따라서, 이력 특성이 큰 힘측정기의 경우 간접측정보다는 직접적인 크립의 측정이 요구된다 하겠다.

5 kN GTM 힘측정기의 경우 직접 측정된 크립과 간접 측정된 크립이 비슷한 값을 나타내고 있다. 이와 같이 이력특성이 우수한 힘측정기의 경우 간접 방법을 통한 크립 측정으로도 충분한 결과를 얻을 수 있다.

5 kN HBM 힘측정기의 경우 극단적으로 우수한 크립 특성을 보이고 있다. 이 경우도, 1 kN HBM 힘측정기의 경우와 같이 전체 교정 불확도 중 크립에 의한 영향이 작기 때문에 어느 방법을 사용하여도 무방하다.

5. 결론

본 논문에서는 국제적 힘측정기의 교정절차인 ISO376:2011에서 제시하는 크립 불확도의 직접 측정과 간접 측정 방법을 실험적으로 비교하였다. 그 결과 직접 측정 결과와 간접 측정 결과는 하중에 따른 거동이 상이하여 상호 대치가 어려운 문제가 있음을 발견하였고, 그 대안으로 간접 측정 크립 불확도 중 최대값을 간접 측정의 대표값으로 하는 제안을 하였다. 이 결과를 바탕으로 향후 개최될 관련 국제 회의에서 현재 ISO376 규격의 문제를 제시하고, 대안을 제안하고자 한다.

크립 불확도의 직접 측정과 간접 측정의 유사도는 힘측정기의 이력 특성에 따라 상이한 결과를 보였다. 이력특성이 좋은 힘측정기의 경우 간접 측정도 무방하나. 이력특성이 나쁜 힘측정기의 경우 직접적인 크립 측정이 필요함을 알 수 있었다. 향후 이력 특성에 대한 추가 연구를 통해 크립의 간접 측정 대신 직접 측정이 요구되는 힘측정기 이력 특성의 기준값을 제안하고자 한다.

NOMENCLATURE

| c : | Relative creep error (%) |

| i30 : | Reading on the indicator 30 s after application/removal of force (mV/V) |

| i300 : | Reading on the indicator 300 s after application/removal of force (mV/V) |

| ν : | Reversibility error (%) |

| X3 : | Deflection with increasing test force at 120o rotation |

| X5 : | Deflection with increasing test force at 240o rotation |

| : | Deflection with decreasing test force at 120o rotation |

| : | Deflection with decreasing test force at 240o rotation |

| XN : | Deflection at the maximum calibration force |

| uc,d : | Directly measured relative creep uncertainty (%) |

| uc,id : | Indirectly estimated relative creep uncertainty (%) |

Acknowledgments

본 논문은 한국표준과학연구원 역학표준센터 기관고유사업(17011002, 미래산업대응 동적 역학표준 및 측정기술 개발)으로 지원된 연구 결과입니다.

REFERENCES

- ISO376, “Metallic Materials-Calibration of Force-Proving Instruments Used for the Verification of Uniaxial Testing Machines,” 2011.

- ISO376, “Metallic Materials-Calibration of Force-Proving Instruments Used for the Verification of Uniaxial Testing Machines,” 2004.

-

Chaemthet, K., Amornsakun, C., Sumyong, N., Changpan, T., and Heamawatanachai, S., “Investigation of Uncertainty from Creep and Creep Recovery of Force Calibration Result in Accordance with ISO376 : 2011,” International Journal of Modern Physics: Conference Series, Paper No. 1360012, 2013.

[https://doi.org/10.1142/S2010194513600124]

- Hasan, E. H., Haucke, G., and Kumme, R., “Effect of Different Loading Schemes on Creep and Creep Recovery for Force Measurements,” Proc. of the IMEKO 2010 TC3, TC5 and TC22 Conferences in Metrology in Modern Context, pp. 325-328, 2010.

- Stenner, L. “Comparison of the Calibration Results of Industrial Force Transducers Obtained Based on the New vs. The Old Version of ISO376,” Proc. of the XX IMEKO World Congress, 2012.