초음파 수침 시스템을 이용한 개폐기 에폭시 부싱 검사

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Defects in the insulator bushing are the major caution of destroying a switchgear. An epoxy bushing is composed of epoxy-molded insulator layer and a conductor. That means, a porosity or delamination defect could be included in the insulating layer by the manufacturing process. An inspection method is required to secure integrity of the bushing. An ultrasonic-immersion system has the power to produce a required effect to examine critically an epoxy material with high degree of fineness. In this research, an optimized ultrasonic immersion system was developed and applied to examine critically the epoxy-layer of bushings. As results of the result of a careful examination, both artificial defects and delamination were detected by the system. Currently, the ultrasonic-immersion system should be applied for examining the epoxy-layer of the bushing carefully.

Keywords:

Insulator bushing, Epoxy insulator-layer, Delamination, Ultrasonic immersion-inspection system키워드:

절연 부싱, 에폭시 절연층, 박리 결함, 초음파 수침 검사 시스템1. 서론

전력설비의 개폐기(Switchgear)는 전력의 공급 및 비상시 전원을 차단하는 스위치 역할로 전력 계통의 통제를 위해 매우 중요한 부품이다. 개폐기의 파손 사고는 전력 계통 통제를 불가능하게 하고 정전 등 큰 손실을 발생하게 된다. 한국전력공사의 자체 조사에 의하면 2014-2015년도 개폐기 파손 사고 중 50건/년에 대한 원인 분석 결과 개폐기의 절연 부싱(Insulator Bushing), 절연 프레임 등 재료 손상에 의한 사고가 약 40% 발생하였다. 특히 가공 개폐기 사고의 경우 2011년도 발표된 조사 결과(Kwon1)와 유사하게 부싱의 결함에 의한 사고가 40% 정도로 높은 비율을 차지하고 있다. 개폐기 내의 부싱은 개폐기 본체와 절연을 유지하며 통전하는 도선 역할을 하며 구리합금(Cooper Alloy) 재질의 내부 도체와 외부 절연층으로 구성된다. 부싱의 절연층은 몰딩기법을 적용하여 에폭시 수지를 도체 외부에 도포하고 경화시킨다. 제작 공정에 의해 에폭시 내부에 기공과 같은 결함이 발생할 수 있고 도체표면에 완전 접착되지 못하는 박리가 발생할 수 있다. 절연층 내의 기공이나 박리 등의 결함에는 고전압의 전력에 의한 전기적 피로가 발생하고 부싱의 파손의 주요 원인이 된다. 즉, 부싱의 재료적 결함이 개폐기 파손에 큰 영향을 미칠 수 있어 이에 대한 검사가 필요하고 부싱의 건전성 검사는 전력 계통의 안전과 신뢰성 확보에 중요한 요소가 될 수 있다.

부싱의 건전성 확인은 방사선투과검사나, 초음파 비파괴 검사를 통한 에폭시 내부 검사가 적용될 수 있다.2-4 그러나 방사선투과검사는 방사선 안전 문제가 있고 박리결함의 검출에 어려움이 있을 수 있다. 초음파 검사 기법 중 수침 검사 기법은 물을 초음파의 접촉 매질로 사용하고 로봇 팔로 탐촉자를 이송시킬 수 있으므로 검사체의 형태에 따른 최적 검사가 가능하여 동일한 형태의 대량 생산 제품 검사에 유용하다.5 또한 초음파 수침 검사 기법은 초음파 빔 전파 방향의 수직 단면 이미지인 C-Scan 결과의 제공이 가능하여 반도체와 같은 다층 구조물의 검사에 유용하고 층간 박리 결함도 효과적으로 검출할 수 있다.6,7

본 연구에서는 초음파 수침 검사 기법을 이용하여 에폭시 절연층으로 구성된 부싱 검사 시스템을 개발하고 부싱의 검사를 수행하여 인공 결함 및 박리 결함의 검출 성능을 확인하였다.

2. 초음파 수침 검사 기법

초음파는 전파매질의 경계면에서 반사와 투과가 발생한다. 이에 따라 검사체 내부로 초음파를 전파시킨 후 반사파와 투과파의 특성 변화를 확인하면 결함 등의 검출이 가능하다. 이때, 초음파의 투과 에너지와 반사 에너지는 초음파가 전파되는 재질의 음향 임피던스에 의해 결정된다. 음향 임피던스(Z)는 재질의 밀도(ρ)와 음속(C)을 곱한 값으로 식(1)과 같다.

| (1) |

초음파 반사파와 투과파의 음압은 1번 매질(음향 임피던스 Z1)에서 2번 매질(음향 임피던스 Z2)로 초음파가 전파될 때의 식(2)의 음압반사율(r1→2)과 식(3)의 음압투과율(t1→2)로 결정된다. 여기서, Pi는 입사파의 음압, Pr은 반사파의 음압, Pt는 투과파의 음압이다.

| (2) |

| (3) |

이때, 음향 임피던스가 큰 물질에서 작은 물질로 전파되는 경우 음압반사율은 음수가 되고 이는 음파의 위상이 반전됨을 의미한다.8 검사대상 내부의 결함은 공기층이나 진공 상태인 경우가 많아 위와 같은 반사율에 따라 초음파가 99% 이상 반사되어 쉽게 검출할 수 있다. 반면 탐촉자에서 발생되는 초음파를 검사체 내부로 전파시킬 경우 탐촉자와 검사체 표면 사이에 공기층이 존재하면 위와 같은 원리로 투과가 거의 이루어지지 않는다. 따라서 기름, 글리세린, 물 등의 접촉 매질을 사용한다.

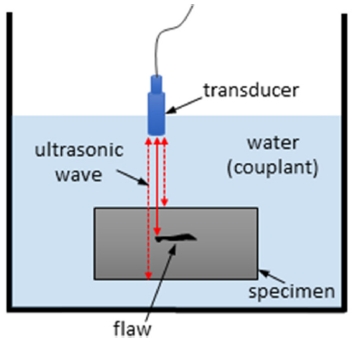

초음파 수침 검사 기법은 초음파의 전파 매질로 물을 사용하며 일반적으로 Fig. 1과 같이 검사체를 물속에 침수 시키고 일정 거리에 탐촉자를 위치시켜 일정한 매질 간격을 유지하며 검사를 수행한다. 따라서 검사체의 표면과 바닥면 반사 신호가 수신되고 내부의 결함 또한 초음파를 반사시켜 표면, 바닥면 상태 및 내부 결함의 평가가 가능하다. 그러나 층간 박리 결함의 경우 매질의 경계층에 존재하여 반사 신호 위치만으로 결함을 판별하기는 거의 불가능하다. 이러한 경우 식(2)에서 위상이 변화하는 이론에 따라 반사파의 위상 정보를 이용하여 박리 결함 판별이 가능할 수 있다.8

3. 초음파 수침 검사 시스템

초음파 수침 검사 기법은 탐촉자와 검사체 사이에 일정한 거리를 유지하고 검사체 표면 면적에 해당하는 범위에서 검사를 수행하여야 한다. 따라서 초음파 탐촉자를 3축 방향으로 이송할 수 있는 장치가 요구된다. 또한 검사체 형상에 따라 탐촉자의 각도 조절과 검사체의 이송이 필요할 수 있다. 초음파 수침 검사 시스템은 이러한 기구부를 포함하여 설계, 제작한다. 추가적으로 초음파 검사를 위한 펄서/리시버와 수침을 위한 수조부를 포함하여 장치를 구성한다.

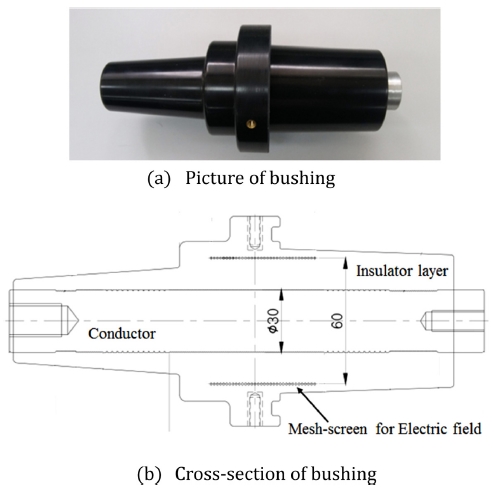

본 연구에서는 개폐기의 에폭시 부싱 검사를 위하여 수침 시스템을 개발하였다. 국제 규격 IEEE Std. 386 (IEEE Standard for Separable Insulated Connector Systems for Power Distribution Systems Above 600 V)에 따라 제작되어 지상 개폐기에 적용되는 부싱을 검사 대상으로 하였으며, 형상은 Fig. 2와 같다. 부싱은 내부에 통전 도체와 외부 절연 에폭시로 구성되며, 절연층 중간에는 도체에서 일부 전기가 방전될 경우 차폐를 위한 전계 스크린이 존재한다.

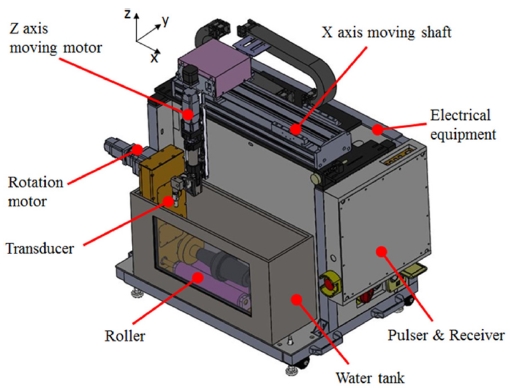

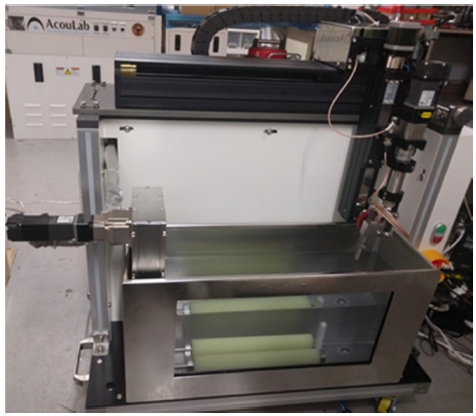

검사대상 부싱은 원뿔대 형상으로 일정하게 회전시키며 검사를 수행할 때 효과적일 수 있다. 또한 경사도가 다른 테이퍼(Taper)를 가지고 있으므로 탐촉자와 검사체 사이의 물거리를 일정하게 유지하며 수직으로 초음파가 입사될 때 정확한 검사가 가능하다. 따라서 검사체의 형상 특성을 고려하여 회전을 시켜줄 수 있는 롤러 시스템의 적용과 탐촉자의 위치를 제어할 수 있는 이송 및 각도 제어 장치가 필요하다. 이러한 기구부 장치를 포함하고 초음파 신호 제어를 위한 펄서/리시버를 탑재한 수침 검사 시스템을 Fig. 3과 같이 설계하였다. 세부적으로 기구부는 탐촉자의 위치를 X, Z축 각각의 방향으로 이송할 수 있는 이동 축 및 모터제어를 위한 전기 장치와 탐촉자의 각도를 조절할 수 있는 틸트축으로 구성하였다. 그리고 수조는 부싱이 충분히 침수될 수 있도록 크기를 선정하고 내부에 롤러를 장착하여 부싱을 회전시키며 검사할 수 있도록 구성하였다. 제작된 수침 검사 시스템은 Fig. 4에서 확인할 수 있다. 또한 전장 제어와 초음파 검사 수행을 위한 소프트웨어를 탑재한 컴퓨터가 추가적으로 구성되었다.

4. 부싱 초음파 검사

4.1 부싱 에폭시 절연층 검사

초음파 수침 시스템을 활용하여 실제 활용되는 에폭시 부싱(K760C3, ㈜평일)의 검사를 수행하였다. 초음파 수침 검사는 검사 대상에 따라 다양한 주파수의 탐촉자가 사용된다. 특히 반도체와 같이 고정밀 검사가 요구되는 시험체나 미소 결함의 검출에는 20 MHz 이상의 고주파수 탐촉자가 적용된다. 그러나 에폭시 재질의 경우 초음파의 감쇠가 심하고 부싱의 에폭시 층은 최대 15 mm 이상으로 고주파수 초음파의 전파에 한계가 있다. 따라서 초음파의 전파 강도와 결함 검출 분해능을 고려한 탐촉자의 선택이 요구된다.

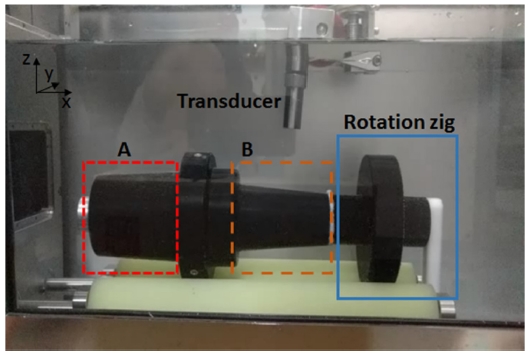

본 연구에서는 중심 주파수 5 MHz의 탐촉자가 부싱 검사 시 높은 감도와 우수한 신호대 잡음비를 나타내어 검사에 적용하였다. 또한 원형 부싱의 안정적인 회전을 위하여 회전 지그를 적용하고 일정한 경사를 가지는 부싱의 양쪽(A, B 파트)으로 분할하여 각각 검사를 수행하였다. Fig. 5는 부싱 검사 사진이다. 검사는 일정한 위치에 탐촉자를 고정시키고 부싱을 1회전 시킨 후 탐촉자를 길이 방향(X축)으로 1 mm 간격으로 이송하고 다시 부싱을 회전시키며 부싱의 각 파트의 검사를 수행하였다. 탐촉자를 x축으로 이동할 때 부싱과 거리(물거리)를 일정하게 유지할 수 있도록 수조의 깊이 방향(Z 축)으로 이송하도록 제어하며 검사를 수행하였다.

4.2 부싱 검사 결과

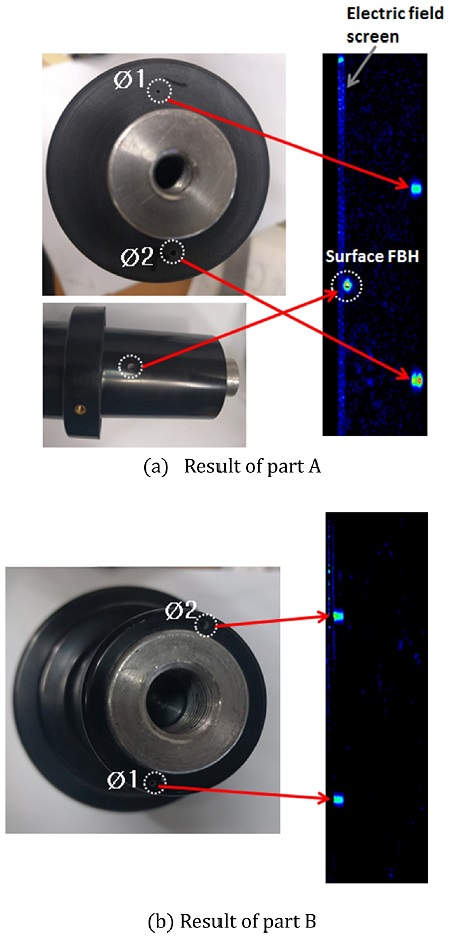

부싱 검사 시스템의 검사 결과는 탐촉자의 위치에 따라 각각 수신되는 초음파 반사 신호(A-Scope)와 원통형 부싱의 절연층을 펼쳐진 평면으로 표시하는 C-Scope 이미지를 확인하여 평가할 수 있다. 개발된 시스템의 성능 확인을 위하여 부싱의 양 측면에 각각 지름 1 mm와 2 mm의 평저공(Flat Bottom Hole)을 2개씩 가공하여 실험 결과를 확인하였다. Fig. 6에서와 같이 일정하게 가공된 인공결함의 신호를 수신하여 C-Scope 이미지를 확인한 결과 결함의 검출이 가능하였다. 또한 표면에 가공된 평저공(∅5 mm)의 검출과 부싱 내부의 전계 스크린도 검출이 가능함을 확인하였다. 이와 같이 개발된 초음파 수침 검사 시스템이 에폭시 재질의 절연 부싱 검사에 유용하게 적용할 수 있음을 확인하였다.

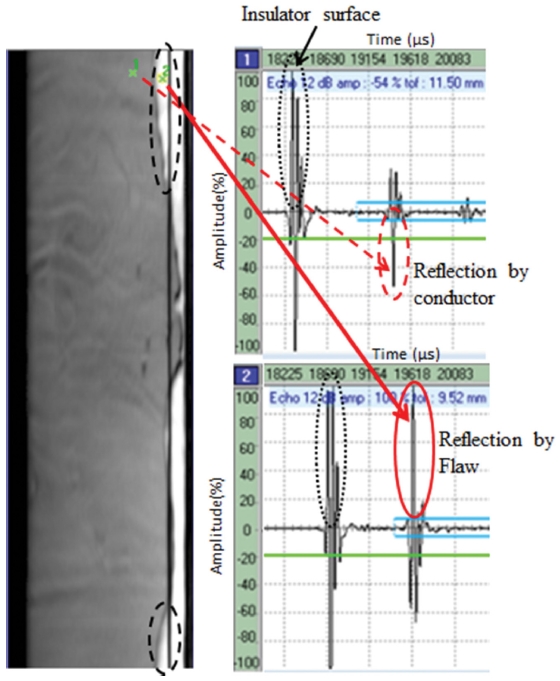

초음파 수침 시스템의 기초 성능평가를 바탕으로 실제 부싱의 결함 검출 실험을 수행하였다. 개발된 수침 시스템으로 검사를 수행한 결과 Fig. 5의 B파트 부분에서 Fig. 7과 같이 C-Scope 이미지 상 일정하지 않은 구간이 발생하였다. 이 부분의 신호를 분석한 결과 반사 신호의 도달 시간은 에폭시 층과 도체의 경계면의 거리에 해당하는 시간영역으로 도체면 반사 신호와 유사하여 결함신호로 판정하기에는 불분명 하였다. 그러나 해당 신호에서 최초 물을 통과하여 절열층 표면에서 반사되는 신호의 최대치가 그래프 상 +100% 이상의 감도로 나타날 때 통전 도체와 경계면 반사 신호의 최대값은 -54%로 측정된 반면, 경계층 이상 부분의 반사 신호의 최대값은 약 +100% 로 측정되었다. 즉, 이상 부분의 반사파의 강도는 초음파 전반사에 근접한 것으로 판단할 수 있으며, 특히 도체와 반사되는 신호와 비교하여 위상이 반전되어 있음을 확인할 수 있다. 이는 식(2)에서 기술된 사항으로 에폭시-도체면의 반사가 아닌 에폭시-공기와 같이 음향 임피던스 차이가 매우 큰 매질의 경계면에서 반사가 이루어진 것으로 판단되며, 따라서 접합 경계면에 박리성 결함이 검출된 것으로 평가할 수 있다.

5. 결론

본 논문에서는 에폭시 재질의 개폐기 절연 부싱 건전성 검사를 위하여 초음파 수침 검사 시스템을 개발하였다. 개발된 시스템을 활용하여 부싱의 검사를 수행한 결과는 다음과 같다.

(1) 초음파 수침 검사 시스템은 원형의 부싱을 회전시키며 변화되는 형상에 따라 일정한 거리에서 초음파를 전파하며 부싱 검사를 수행할 수 있어 객관적인 결과의 도출이 가능하다.

(2) 지름 1 mm의 평저공 인공결함을 검출하였고, 특히 박리성 결함의 검출이 가능한 것으로 확인되었다.

초음파 수침 검사 시스템은 에폭시 재질의 부싱검사에 유용하게 적용될 수 있음을 확인하였다. 다만 부싱의 원뿔대 형상으로 결함의 크기 평가의 정확도는 다소 떨어진다. 이에 따라 실제 형상을 고려한 이미지 처리 및 신호처리 기법을 개발 중이며 보다 정밀한 검사 결과를 도출할 예정이다.

NOMENCLATURE

| Z : | Acoustic impedance |

| ρ : | Density |

| C : | Acoustic velocity |

| r : | Reflection coefficient |

| t : | Transmission coefficient |

| P : | Acoustic pressure |

REFERENCES

- Kwon, T.-H., Kim, D.-M., Choi, M.-H., Kwon, O.-M., “Dielectric Characteristics of Bushing on Medium Voltage Pole Mounted Switchgear,” Proc. of the Korean Institute of Electrical Engineers Spring Conference, pp. 119-120, 2011.

-

McGrail, A., Risino, A., Auckland, D., and Varlow, B., “Use of a Medical Ultrasonic Scanner for the Inspection of High Voltage Insulation,” IEEE Electrical Insulation Magazine, Vol. 9, No. 6, pp. 5-10, 1993.

[https://doi.org/10.1109/57.245978]

-

Auckland, D., McGrail, A., Smith, C., Varlow, B., Zhao, J., et al., “Application of Ultrasound to the Inspection of Insulation,” IEE Proceedings-Science, Measurement and Technology, Vol. 143, No. 3, pp. 177-181, 1996.

[https://doi.org/10.1049/ip-smt:19960353]

-

Gubanski, S., Dernfalk, A., Andersson, J., and Hillborg, H., “Diagnostic Methods for Outdoor Polymeric Insulators,” IEEE Transactions on Dielectrics and Electrical Insulation, Vol. 14, No. 5, pp. 1065-1080, 2007.

[https://doi.org/10.1109/TDEI.2007.4339466]

-

Jung, G. J., Ahn, Y. S., Cho, Y. S., Park, S. K., Gil, D. S., et al., “Implementation of Ultrasonic Immersion Technique for Babbitt Metal Debonding in Turbine Bearing,” Key Engineering Materials, Vols. 270-273, No. 1, pp. 271-276, 2004.

[https://doi.org/10.4028/www.scientific.net/KEM.270-273.271]

-

Yang, J., “Non-Destructive Identification of Defects in Integrated Circuit Packages by Scanning Acoustic Microscopy,” Microelectronics Reliability, Vol. 36, No. 9, pp. 1291-1295, 1996.

[https://doi.org/10.1016/0026-2714(95)00042-9]

-

Jhang, K., Jang, H., Park, B., Ha, J., Park, I., et al., “Wavelet Analysis Based Deconvolution to Improve the Resolution of Scanning Acoustic Microscope Images for the Inspection of Thin Die Layer in Semiconductor,” NDT & E International, Vol. 35, No. 8, pp. 549-557, 2002.

[https://doi.org/10.1016/S0963-8695(02)00028-2]

- Shull, P. J., “Nondestructive Evaluation: Theory, Techniques, and Applications,” CRC Press, 2016.