뮤셀공법을 이용한 In-Mold Type PAB Door 싱크마크 개선

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Injection molding is the most effective process for the mass production of plastic parts. However, there are various plastic part surface defects which occur during the injection molding process. Sink marks are among the most difficult surface defects to improve. The sink marks usually appear as depressions on the surface of a molded part. These depressions are typically very small; however, they are often quite visible because they reflect light in different directions to the part. In this paper, we conducted experimental studies in order to minimize sink marks that occurred on the in-mold type PAB door seam line by using the Mucell injection process. The results of the study indicate this method can be used to eliminate sink marks using the Mucell injection molding process.

Keywords:

Passenger side airbag (PAB) Door, Seam line, Sink mark, Mucell injection process키워드:

조수석 에어벅 커버, 전개라인, 싱크마크, 초미세 발포성형공정1. 서론

현재의 플라스틱 제품은 사출, 압출, 압축 등 여러 공정에 의해 성형된다. 이 중 사출성형은 성형품의 재현성 및 생산성 관점에서 현재까지 개발된 플라스틱 생산 공정 중 가장 효율적인 공정이다. 그러나 이과 같은 사출성형은 여러 장점에도 불구하고 플라스틱 제품의 구조, 금형, 재료, 성형조건, 주변설비 등에 의해 타공정보다 다소 복잡한 품질문제를 발생시키는 것도 사실이다. 그 중 플라스틱 제품의 단면 체적의 수축 편차에 의해 발생되는 싱크마크(Sink Mark)는 여러 품질문제 중 가장 개선하기 난해한 문제 중 하나이다. 이는 싱크마크가 주요 발생요인인 제품의 형상특징과 더불어 재료의 열전달 특성, 재료 수축율, 금형 냉각 구조의 효율성, 제품 내 소재밀도(압력)차 등 여러 변수의 함수이기 때문이다. 이에 과거부터 싱크마크에 대한 원인 및 근본적인 개선방안은 여러 각도로 활발한 연구가 진행 중이다. 본 연구에서는 이러한 싱크마크 불량현상에 대해 자동차 Crash Pad 부품 중 하나인 In-Mold Type PAB Door를 선정하여, Seam Line 부위에 발생하는 고질적인 싱크마크를 개선하고자 특수 사출공법 중 하나인 뮤셀공법(Mucell Process)을 적용하여 해당공법의 유효성 및 개선효과를 평가하였다.

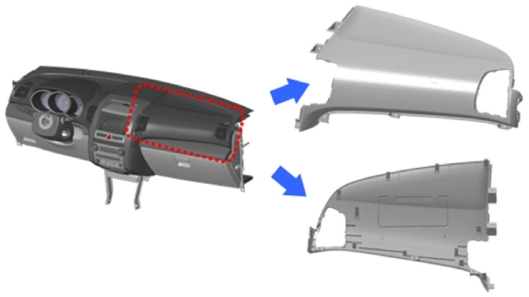

일반적으로 In-Mold Type PAB Door는 에어백 전개를 위한 Seam Line 가공을 레이져 스코링(Laser Scouring) 및 밀링(Milling)과 같은 후가공 없이 금형 내에서 동시에 성형하는 방법으로 후가공비에 대한 원가를 절감할 수 있으며, 뮤셀공법은 플라스틱 원소재 가소화 단계에서 초임계 상태의 질소를 성형기 배럴에 주입하여, 성형품 내에서 발포 시키는 공법으로 사출공정의 생산성 및 품질 향상을 목적으로 여러 분야에서 적용되고 있다. 아래의 Fig. 1은 본 연구에서 싱크마크 개선을 위해 뮤셀공법을 적용하고자 하는 In-Mold Type의 PAB Door 구조를 나타내고 있다.

2. 본론

2.1 싱크 마크에 대한 고찰

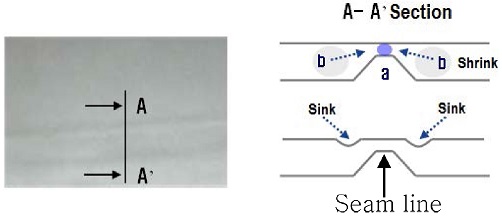

앞의 서론에서 언급한 바가 있는 In-Mold Type PAB Door는 에어백 전개 시 전개 성능이 최우선적으로 확보되어야 하는 기능성 부품임과 동시에 조수석 탑승자가 차량 탑승 시 제일 먼저 시야에서 확인되는 외관 부품이므로 외관 감성 품질 역시 엄격히 요구되는 부품이다. 그러나 실제 In-Mold Type PAB Door는 에어백 전개를 용이하게 하는 Seam Line을 후가공 없이 금형 내의 코어 형상으로 처리하게 됨에 따라, 두꺼운 기본 두께 단면과 얇은 Seam Line 두께 단면의 체적 편차에 의해 나타나는 싱크마크를 수반하게 된다. 이와 같은 싱크마크는 여러가지 원인이 복합되어 나타나지만 주요인은 성형 후 냉각에 의해 발생하는 플라스틱 소재 특유의 각 부위별 수축편차에 기인한다. Fig. 2는 In-Mold Type PAB Door 싱크 마크 발생과정을 나타내고 있다. Seam Line 부의 얇은 단면(a)은 두꺼운 기본 두께 단면(b) 대비 빠르게 고화된다. 이 때 빠른 고화와 동시에 수축현상이 발생하게 되고, 상대적으로 고화 진행 정도가 늦은 두꺼운 기본단면의 일부 체적을 당기게 된다. 그 결과 Seam Line 단면 수축에 의해 체적을 잃은 해당 두꺼운 기본 두께 단면은 Fig. 2에서와 같이 Table 표면에 꺼짐 현상으로 나타나게 된다. 이와 같은 꺼짐 현상은 정량적으로는 작은 수치이지만 미려한 플라스틱 외관제품에서는 치명적인 외관불량으로 나타난다. 이와 같은 싱크 마크를 제거하기 위하여 Seam Line 단면을 변경하거나, 제품의 체적 수축을 보상하기 위한 게이트 위치나 보압 조건을 변경 하는 등 여러 가지 개선 방안을 적용할 수 있다.3,5-8 그러나 이와 같은 시도로 제품 외관의 실제 싱크 마크의 Table 표출 정도는 개선될 수 있으나, 근본적인 대책이 되지는 못한다.

2.2 뮤셀 사출 공법(Mucell Process)

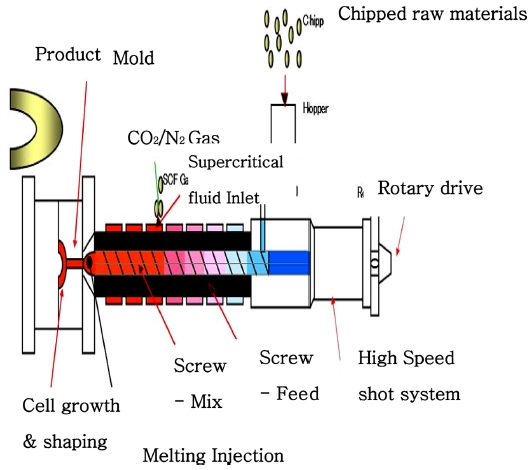

본 연구에서 Seam Line의 싱크마크를 제거하기 위해 적용한 뮤셀공법은 미국 MIT/Trexel(社)가 원천특허를 가지고 있는 플라스틱 원소재 초미세 발포 공법으로써, 성형품 내부에 균일한 크기의 초미세 기포(통상 10-600 μm의 크기)를 만들기 위하여 발포 원소재(Foaming Material)내에 고밀도의 기포 핵을 생성시키는 방식을 쓰고 있다. Fig. 3은 성형품 내부에 뮤셀 기포를 생성시키기 위한 단계를 나타내고 있다.1,9

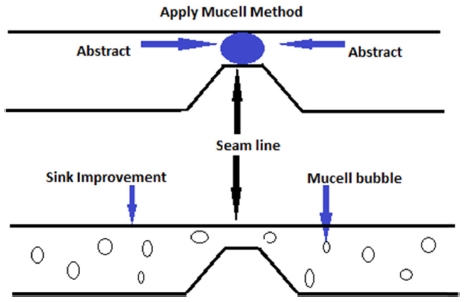

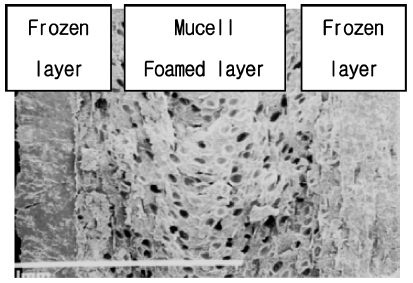

Fig. 3에서 보는 것과 같이 사출 이전 계량단계에서 고온 고압의 초임계유체 상태의 질소나 이산화탄소를 사출기 배럴 내에 주입하여, Mucell 스크루 계량 중 Mixing Zone에서 용융 플라스틱과 초임계유체를 단일 액상체로 혼합시킨다. 그 이후 사출공정 시금형 내부의 급격한 감압(ΔP)으로 인해 초임계 상태의 수백만 개의 발포 핵이 동시에 초미세 뮤셀 기포로 성형품 내부에 형성된다. 이 때 금형 내부에 형성된 기포는 생성과 동시에 발포압을 발생시켜 보압 공정 없이 부품을 성형 완료시키게 되는데, 이 뮤셀공정에서의 발포압을 이용하여, 본 연구에서는 PAB Door의 Seam Line에 발생하는 고질적 싱크마크를 근원적으로 해결하고자 한다. Fig. 4에서는 뮤셀 발포에 의해 싱크마크를 해결하고자 하는 방안을 도식화하였고, Fig. 5에서는 뮤셀 발포가 진행된 플라스틱 제품의 조직을 나타내고 있다.4,10

2.3 시제품 제작

뮤셀공법 적용을 위한 뮤셀사출금형 제작 시 특이 금형 구조나 특수한 부품사양이 요구되지는 않는다. 다만 일반 사출과는 다르게 성형과정 동안 플라스틱 수지와 더불어 초임계 상태의 질소가 원재료로 활용되며, 일반 사출에는 없는 기포층이 제품 내부에 생성되므로 금형 제작 시 몇 가지의 고려해야 할 사항들은 있다. 본 연구에서는 신규 금형 제작 없이 과거 양산을 위해 제작했던 폐기금형을 재활용하여 시제품 제작 및 뮤셀공정조건을 테스트 하였다. 아래는 뮤셀성형에 적합한 사출금형을 제작 및 수정하는 동안 검토되었던 사항과 시제품 성형을 위한 뮤셀사출과정에서 검토 및 확인되었던 사항들을 정리하였다.

-. 게이트 실링(Sealing)을 위한 벨브 게이트는 반드시 적용

-. 핫러너 제어 공압력은 최소 6 bar 이상 확보

-. 핫 러너 게이트 직경은 Φ5이하로 가공

-. 수지 유동거리는 기본 두께 대비 1 : 100 이하로 게이트 위치 설정

-. 가스 벤트는 5-6/100 mm로 파팅면 전체에 설치

-. 보스 및 리브는 별도의 블록설치하여 용이한 가스배출 유도

-. 콜드 게이트는 직경은 일반 금형의 50%까지 가능

-. 게이트 랜드 직경은 1 mm 이상 설치

-. 게이트 위치 결정 시 두께가 얇은 부위에서 두꺼운 부위로 성형유도

-. 스프루 길이는 압력강하 최소화를 위해 50-60 mm로 설치

-. 스프루는 발포로 끊어질수도 있으므로 보강 리브 설치 추천

제작된 금형을 이용하여 GS Caltex (社)의 국산화 TPO RT35D와 현재 양산적용 소재인 Multibase (社)의 Multibase TES 2803에 대해 뮤셀성형 시제품을 제작하였다. 성형기는 동신유압의 850톤 뮤셀전용 사출기를 사용하였고, 성형조건은 아래의 Table 2와 같다. 뮤셀 성형조건 중 특이점은 보압공정이 없는 것이다. 일반적으로 보압공정은 충진완료 이후 발생하는 재료수축에 대한 보상공정으로써, 러너가 고화되어 압력전달이 차폐되기 전까지 일정압력을 유지시켜 제품의 수축 및 변형을 방지하는 공정이다. 그러나 뮤셀성형에서는 수축에 대한 보상을 제품 내부의 뮤셀 발포압으로 대체하게 되므로 별도의 보압공정이 필요없게 된다.

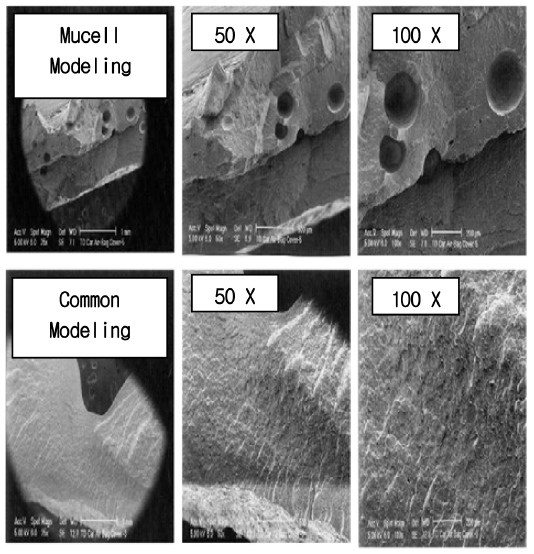

Table 1의 정상적인 뮤셀 성형조건에서 평가한 두 소재 모두 뮤셀 발포층이 성형품 전체에 균일하게 분포하였고, 성형품 외관에 발생하는 Sesm Line 싱크마크의 굴곡현상이 촉감으로 분간하기 힘든 수준이었다. 보다 정확한 판단을 위해 제작된 시제품 대해서 협력업체의 양산라인을 이용하여 후공정(슈트 융착 및 도장공정)을 진행하였으며, 후공정 이후의 제품의 싱크마크를 육안으로 관찰 결과, 기존 양산품 대비 동등 이상의 외관품질 수준을 나타내었다. 다만 슈트 융착공정에서 진동융착에 의한 제품 Table 표면 당김현상으로 초기 성형 때보다는 싱크마크의 가시화 정도가 미소하게 크게 나타났지만, 이는 뮤셀성형 특성에 의한 결과가 아니므로 향 후 슈트 융착 조건의 변경을 통해 개선 가능할 것으로 판단된다. Fig. 6은 제작한 뮤셀 시제품 대비 일반 성형품의 Seam Line 부위 단면 조직을 나타내고 있다. 정상적인 뮤셀 공정 조건에 의해 해당부위에 형성된 기포를 확인할 수 있다.

2.4 신뢰성 평가

일반적으로 플라스틱 성형품에 뮤셀 공법을 적용할 경우, 앞에서 언급한 외관품질의 향상과 더불어 보압공정 삭제에 의한 생산성 향상, 발포성형에 의한 중량감소 등의 추가적인 장점이 있는 것으로 알려져 있다. 그러나 이와는 반대로 발포성형 특성 상 제품 내부 조직 밀도가 감소함에 따라 일반 성형품 대비 기계성 물성은 감소하게 되는 단점도 가지고 있다. 그러므로 뮤셀공정 진행 시에는 압력 및 초임계 유체 주입량을 변수로 하여 뮤셀 기포의 발포 정도, 즉 성형품 조직밀도를 제어하는 과정이 반드시 수반되어야 한다. PAB Door 부품은 싱크마크 개선을 통한 외관품질과 더불어 에어백 전개 시 전개압력을 견딜 수 있는 기계적 물성이 반드시 필요한 부품이므로, 실제 뮤셀 시제품 제작 전 뮤셀공법에 의한 기계적 물성변화는 반드시 선검토하여야 하였다. Table 2은 본 연구에서 평가 소재로 선정한 GS Caltex (社)의 국산화 TPO RT35D에 대해 일반성형과 뮤셀성형을 통해 획득한 테스트 시편의 물성을 비교한 결과이다. Table 2에서 보는 것과 같이 굴곡 강도, 굴곡 탄성율, 충격 강도, 열변형 온도 항목은 기존의 일반 성형품 대비 동등 수준으로 나타났지만, 인장 강도 및 신율에 있어서는 기존 성형품 대비 약 13% 정도의 물성 저하가 나타났다. 비록 뮤셀제품의 인장강도 및 신율 항목은 기존의 예상과 같이 일반 성형품 대비 물성 저하되었지만, 열변형 온도 및 충격강도(-30oC)와 같은 열적 특성 항목에서는 일반성형품 대비 비교적 안정된 결과를 나타내었다.

뮤셀공법을 적용하여 외관품질을 확보한 시제품에 대해 슈트 융착 및 도장공정 까지 진행하여, 에어백 전개 시험과 원소재 신뢰성 평가을 실시하였다. 평가항목은 ES84500-13, MS210-05 및 MS300-54를 기준으로 선정하였다. 해당 항목에 대한 시험 결과는 Table 3에 정리하였다.

Table 3에서 보는 것과 같이 MS 평가항목 중 내열 싸이클 항목을 제외한 모든 항목에서 성능을 확보할 수 있었다. 문제로 나타났던 내열 싸이클의 국부적인 단차 불량은 해당부위에 추후 보강구조 추가한다면 개선 가능할 것으로 판단된다.

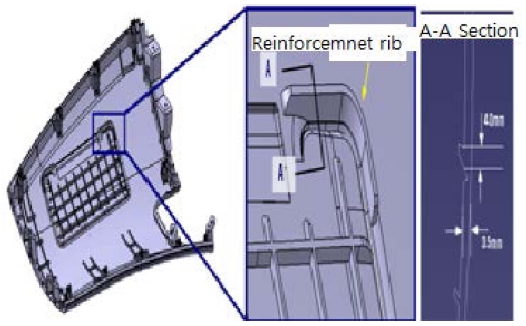

에어백 전개시험 항목은 수차례 PAB Door 보강 구조 변경 후 전개 성능을 확보할 수 있었다. 전개 시험 초기 문제점은 역시 뮤셀 발포로 인한 제품의 강성부족이었다. 부족한 강성는 제품 배면에 Fig. 7과 같은 파열 방지용 보강 리브를 설치하여 확보할 수 있었다. Fig. 7에서 보면 제품 배면의 보강 리브의 두께(4 mm)가 제품 기본두께(3.5 mm)보다도 두껍게 설계되어 있는 것을 확인 할 수 있다. 일반적으로 플라스틱 제품의 리브/보스의 두께 설계 기준은 기본 제품 두께의 50-60% 이내로 설계하는 것이 일반적이다.2,11-15 그러므로 Fig. 7과 같은 리브 설계는 싱크마크로 인한 외관품질 저하로 일반사출성형에서는 불가능한 제품 구조이지만, 뮤셀사출성형에서는 싱크마크에 대한 고려가 필요없으므로 플라스틱 제품의 보스 및 리브와 같은 보강 구조물에 대한 설계 자유도에 제약이 없음을 확인할 수 있었다.

3. 결론

본 연구에서는 In-Mold Type PAB Door의 외관에 발생하는 고질적 외관 불량인 싱크마크에 대한 근본적 개선방안으로 뮤셀사출공법을 적용하여, 그 공법의 유효성을 평가하였다. 실제 뮤셀성형을 통한 외관품질 평가 결과, 싱크마크 개선 수준은 현 양산품 외관품질 대비 동등 이상의 수준이었으며, 제품으로서의 성능 검증을 위한 시제품을 제작하여 신뢰성 시험을 수행한 결과, 에어백 전개와 같은 기능성 측면에서 현 양산품을 대체 가능한 동등 수준의 성능을 가지고 있음을 확인할 수 있었다. 단 문제로 나타났던 내열싸이클 관련 항목에 대해서는 뮤셀공법의 특성상 보강 구조 설계 자유도가 높음을 확인하였으므로, 문제부에 적합한 보강 구조를 설치한다면 개선 가능할 것으로 사료된다. 또한 슈트 융착 및 도장과 같은 후공정에 의해 미세하게 나타났던 싱크마크는 융착 설비 및 도료에 맞은 조건 최적화를 통해 품질수준을 더욱 높여야 할 것 판단된다.

본 연구를 통해 검증된 뮤셀공법은 외관품질을 확보함과 동시에 중량감소 및 Seam Line 가공을 위한 후공정 삭제가 가능하므로 In-Mold Type PAB (Passenger Side AirBag) Door와 구조가 유사한 DAB (Driver Side AirBag) Door에도 적용 가능하며, 당사 플라스틱 부품 중 외관품질 및 치수정밀도 확보에 불리한 구조의 부품에도 그 적용분야를 확대할 수 있을 것으로 판단된다.

Acknowledgments

이 논문은 2018학년도 제주대학교 교원성과지원사업에 의하여 연구되었음.

REFERENCES

- Kang, S., “A Study on Bubble Formation and Macroscopic Growth in Polymer Solution,” Ph.D. Thesis, Chung-Ang University, 2015.

- Jung Y. D., Park, T. W., and Kim, H. P., “Easy Mold Design for Plastic Molding,” Intervision, pp. 18-22, 2003.

- Shin, N. H., Oh, H. S., and Kang, S. K., “Injection Molding Optimization using CAE,” Dae Kwang Seolim, pp. 111-115, 2007.

- “Mucell Injection Molding and Injection Molding Examples,” JSW (Japan Steel Works).

-

Jung, D. W., Lee, E. K., and Park, C. B., “Study on Properties of EPP Bead Foam,” Transactions of Korea Society of Mechanical Engineers A, Vol. 35, No. 9, pp. 991-997, 2011.

[https://doi.org/10.3795/KSME-A.2011.35.9.991]

-

Zhai, W., Kim, Y.-W., Jung, D. W., and Park, C. B., “Steam-Chest Molding of Expanded Polypropylene Foams. 2. Mechanism of Interbead Bonding,” Industrial & Engineering Chemistry Research, Vol. 50, No. 9, pp. 5523-5531, 2011.

[https://doi.org/10.1021/ie101753w]

-

Ji, G., Zhai, W., Lin, D., Ren, Q., Zheng, W., et al., “Microcellular Foaming of Poly (Lactic Acid)/Silica Nanocomposites in Compressed CO2: Critical Influence of Crystallite Size on Cell Morphology and Foam Expansion,” Industrial & Engineering Chemistry Research, Vol. 52, No. 19, pp. 6390-6398, 2013.

[https://doi.org/10.1021/ie302281c]

- Jeong, Y., Kim, D., and Kim, H., “Characterization of Sound Absorption of Open-Cell Inorganic Foam Prepared by Polymer-Sponge Method,” Journal of the Research Institute of Industrial Technology, Vol. 19, No. pp. 489-494, 2000.

- Lee, B. H., Cha, S. W., and Kang, Y. J., “Study of Sound Absorption & Transmission Characteristics for MCPS Foaming Rate by Bath Process,” Proc. of KSPE Autumn Conference, pp. 364-368, 2004.

- Thomas, C., “The Formation of Cellular Plastics,” Br. Plast, Vol. 38, No. 552, pp. 552-558, 1965.

-

Huang, Q., Seibig, B., and Paul, D., “Melt Extruded Open-Cell Microcellular Foams for Membrane Separation: Processing and Cell Morphology Relationship,” Journal of Cellular Plastics, Vol. 36, No. 2, pp. 112-125, 2000.

[https://doi.org/10.1177/0021955X0003600203]

- Abe, S., “Polyolefin Foam and Polyolefin Resin Composition,” Google Patents, 2002.

-

Ouellet, S., Cronin, D., and Worswick, M., “Compressive Response of Polymeric Foams under Quasi-Static, Medium and High Strain Rate Conditions,” Polymer Testing, Vol. 25, No. 6, pp. 731-743, 2006.

[https://doi.org/10.1016/j.polymertesting.2006.05.005]

-

Avalle, M., Belingardi, G., and Montanini, R., “Characterization of Polymeric Structural Foams under Compressive Impact Loading by Means of Energy-Absorption Diagram,” International Journal of Impact Engineering, Vol. 25, No. 5, pp. 455-472, 2001.

[https://doi.org/10.1016/S0734-743X(00)00060-9]

-

Ozturk, U. E. and Anlas, G., “Energy Absorption Calculations in Multiple Compressive Loading of Polymeric Foams,” Materials & Design, Vol. 30, No. 1, pp. 15-22, 2009.

[https://doi.org/10.1016/j.matdes.2008.04.054]