에폭시 충전 비율에 따른 미세피치급 플립칩의 언더필 공정 해석에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study investigates epoxy filling rate in the capillary underfill process of flip-chip packaging when the air is not trapped. Various design features were considered, they include; the shape of soldering bump, inlet size, bump height and bump spacing. The geometric models were made by CATIA and the analysis was carried out using commercial CFD software (Moldex3D capillary underfill packaging). In order to improve the usability of the analysis, the spherical bump shape was authenticated by the means of believe as a rhombic shape, and the analysis results were verified. The inlet size did not in any way whatsoever affect the underfill process analysis. From the analysis, we concluded that the epoxy of center parts needs to fill 80% or more of the inside of the edge in order to keep away from the air trapping on the flip-chip. This result can be a guideline for the underfill process conditions that may not be a reason for the air trap in the flip-chip design and manufacturing.

Keywords:

Underfill process, Capillary flow, Flip-chip, Packaging, Numerical analysis, Filling rate키워드:

언더필 공정, 모세관 유동, 플립칩, 패키징, 수치해석, 충전 비율1. 서론

전자기기가 소형화되고 기능이 고도화 되면서 보다 신뢰성이 높은 반도체 패키지가 요구되고 있으며, 그 중 플립칩 기술이 대부분의 칩 제조에 많이 사용되고 있다. 플립칩에 사용되고 있는 기술 중 언더필 공정은 반도체 패키지에서 칩을 안전하게 보호해 주는 기능을 위하여 제시되었다.1 특히, 언더필 공정을 통하여 에폭시를 플립칩 내부에 주입함으로써, 칩의 열기계적 피로문제를 해결할 수 있었다.

언더필 공정에 대한 이해를 위하여 다양한 이론적인 연구가 진행되었고, 이러한 이론적인 배경을 바탕으로 언더필 공정에 대한 이해를 높이는 해석에 관련한 연구도 진행되고 있다.2,3 이러한 언더필 공정에 대한 연구는 유동 해석 결과와 함께 실험 결과를 비교함으로써 보다 정확한 유동 결과를 얻기 위해 노력을 기울이고 있다.4-6

더 나아가 에폭시 주입 방법에 따라 채워지는 현상을 유동해석으로 연구함으로써 효율적인 언더필 공정을 찾기 위한 연구도 진행되고 있다.7 솔더링 범프의 정렬 방법에 따라 변화하는 에폭시의 모세관 현상에 대한 연구도 진행되고 있다.8 이러한 모든 연구들은 모세관 현상을 이용한 언더필 공정을 통하여 효율적으로 에폭시를 주입하기 위한 것이다. 특히, 유동의 특성을 파악하고 이를 바탕으로 에폭시의 침투 시간을 줄이거나 충전시간을 예측하기 위한 방안으로 연구를 진행하였다.9 에폭시를 주입함으로써 플립칩의 열기계적 특성을 향상시킬 수 있으나, 에폭시 주입 시에 공기 트랩이 형성되면, 이러한 효과가 반감될 수 있다. 따라서, 공기 트랩이 형성되지 않는 조건에 대한 연구가 필요하다. 기존에 공기 트랩이 형성되는 다양한 변수와 그 원인에 대한 연구가 각각의 요인 별로 이루어져 왔다.10,11 그 중에서도 주로 유체의 움직임에 의하여 발생하는 공기 트랩에 대한 연구가 진행되었다. 충전되는 유체의 분포에 따라 흘러가는 현상을 분석하였고, 그 결과로 유체 흐름 최전선의 모양이 일정하지 않을 경우, 공기 트랩이 생길 확률이 높다는 연구 결과를 제시하였다.12,13 이러한 연구들은 다양한 조건에 따라 발생하는 공기 트랩에 대하여 단편적인 결과를 제시하였다. 따라서, 실제 플립칩 설계와 제조에 사용되기 위해서는 보다 쉽게 공기트랩이 발생하지 않는 경우에 대한 고찰이 필요하며, 이를 해석적으로 용이하게 파악할 수 있는 방법이 필요하다.

따라서, 본 연구에서는 솔더링 범프 형상의 변화, 에폭시 주입 크기의 변화, 솔더링 범프의 높이 및 범프 사이의 간격 변화 등을 통하여 언더필 공정 해석을 진행하였다. 특히, 해석의 효율성을 높이고 공기 트랩이 발생하지 않는 조건을 찾아 실제 공정에 쉽게 사용할 수 있는 가이드라인을 제시하였다.

2. 연구 방법

2.1 언더필 개요

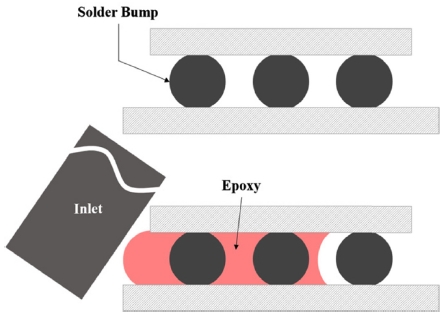

플립칩은 기판의 칩면이 마주보도록 설계하여 이를 솔더볼을 활용하여 접합하는 기술이다. 이러한 기술을 활용하면, 칩의 소형화와 경량화에 유리한 장점이 있는 반면, 칩의 크기가 증가하면서 플립칩 내부에 솔더볼에 의한 접합부의 열기계적 피로수명이 중요한 문제로 제기되고 있다.1 이를 보완하기 위하여 Fig. 1과 같이 플립칩 내부에 에폭시를 충전시켜 패키징을 하는 언더필 공정 기법이 개발되었다. 언더필 공정은 두 플레이트 사이에 에폭시를 침투시켜 채우는 방식을 의미한다. 이러한 공법을 통해 칩의 피로수명의 문제점을 획기적으로 개선할 수 있다.

플립칩 기판 사이의 간격이 점차 줄어들고 솔더 접합부 사이의 간격이 좁아지면서, 모세관 현상을 이용한 언더필 공정이 사용되기 시작하였다. Fig. 2와 같이 플레이트의 사이 간격이 좁아지게 되면, 유체는 모세관 현상에 의하여 플레이트 내부로 침투하게 된다.

2.2 언더필 공정 조건 및 칩 해석 조건

에폭시를 삽입하기 위한 언더필 공정은 위 Table 1과 같은 조건에 맞추어 진행하였다. 에폭시를 주입하는 위치와 압력 등에 대한 기준은 공정 조건에 따라 변화할 수 있으나, 본 해석에서는 기본적으로 이를 일정하게 유지하고 칩의 구조에 초점을 두어 해석을 진행하였다. 다만, 에폭시를 주입하는 Inlet 크기에 대한 언더필 해석을 추가적으로 진행하였다. 또한, 언더필 공정 조건에서 에폭시의 충전에 영향을 미치는 요인을 단순화 하기 위하여 Inlet을 고정하여 해석을 진행하였다.

언더필 해석을 위하여 고려한 조건은 에폭시와 기판의 접촉 시 온도, 접촉 각도, 표면장력의 크기와 에폭시의 점도이다. 각 조건에 대한 값은 Table 2와 같이 설정하여 해석을 진행하였다. 특히, Table 2에 표시된 에폭시의 점도는 해석에 사용된 에폭시 점도를 대표하는 값이며, 실제 언더필 해석에서는 온도와 시간에 따라 변화하는 측정값을 Cross Castro Macosko 모델에 맞추어 피팅한 데이터를 사용하였다.14

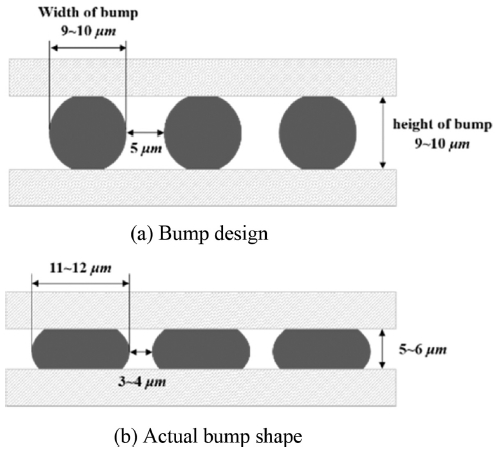

본 연구에서는 Fig. 3과 같은 플립칩 특성을 이용하여 해석을 진행하였다. 기본적인 설계 조건은 솔더링 범프의 크기 약 9-10 μm이며 범프 사이의 간격 약 5 μm이다. 그러나, 실질적으로 플립칩을 제작하여 범프의 형상을 확인해 보면, Fig. 3(b)와 같이 설계와 달리 윗 기판의 무게에 따라 범프가 눌리는 변형이 일어난다. 따라서, 실제 형상과 같은 언더필 공정 해석을 진행하기 위해서는 실제 솔더링 범프의 형상을 고려하여 해석을 진행하는 것이 필요하다.

2.3 수치해석 결과

언더필 공정에 대한 수치해석은 모세관 현상에 대한 해석이 가능할 수 있도록 Moldex3D의 IC Packaging의 Capillary Underfill 모듈을 사용하여 진행하였다. 언더필 공정에서 공기 트랩의 발생 여부에 초점을 두어 해석을 실시하였다. 특히 설계 조건 변화에 따라 공기 트랩이 발생하는지에 대한 결과를 도출하고 이에 대한 해석을 진행하였다. 또한, 제조현장에서 사용하기 용이하도록, 최소한의 메쉬를 설정하여 실효성 있는 결과를 도출할 수 있는 해석방법 선정에 초점을 두었다. 해석은 기본적으로 솔더링 범프 형상의 변화, 에폭시를 주입하는 Inlet 크기에 따른 변화, 솔더링 범프의 높이 변화 및 범프 사이의 간격의 변화에 따른 언더필 공정에 대하여 해석을 진행하였다.

솔더링 범프의 형상은 기본적으로 구형으로 설계된다. 그러나, Fig. 3(b)에서와 같이 실질적인 형상은 구형의 범프가 기판에 눌려서 넓은 타원 형태로 변화하게 된다. 그러나 해석을 효율적으로 하기 위하여 범프의 형상을 원기둥 형태로 단순화하는 것이 좋을 것으로 판단되었다. 다만, 원기둥 형태로 범프를 설계하여 메쉬를 생성할 경우에 메쉬의 개수가 전체적으로 늘어나는 현상이 발생한다. 기본적으로 메쉬의 개수가 증가할수록 해석량이 기하급수적으로 증가하게 되는 문제점이 나타난다. 이러한 문제점을 줄이기 위하여 범프의 형상을 사각형으로 변형하여 진행하는 것을 고려하였다. 범프의 형상을 사각형으로 하되, 배치는 마름모나 일반적인 정사각형으로 할 경우를 비교 분석하였다.

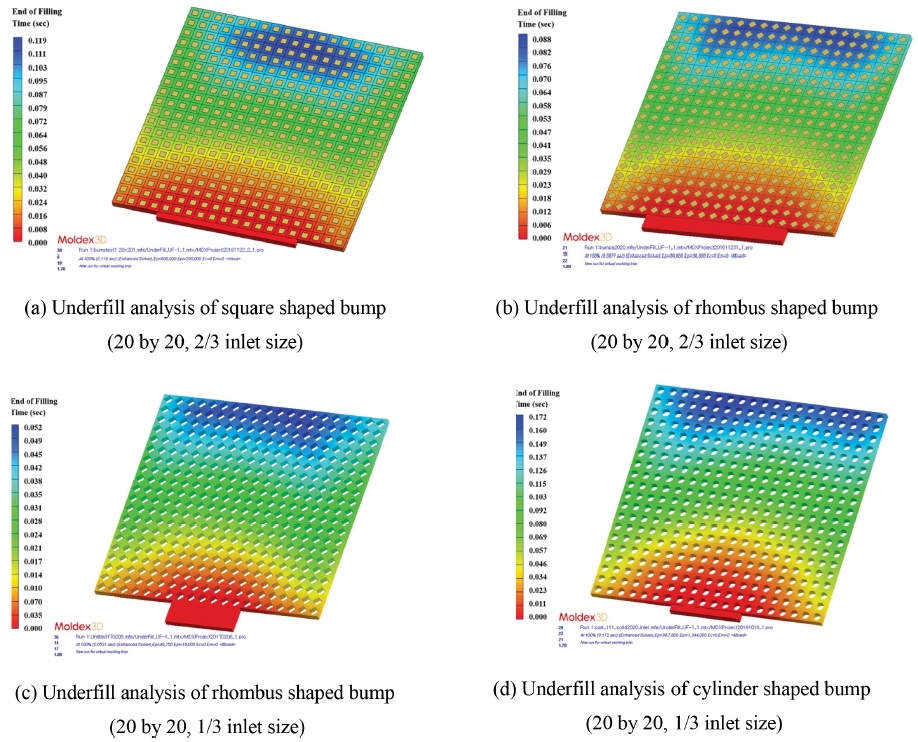

범프의 높이를 5 μm, 에폭시 주입 크기를 가로 전체 길이의 2/3으로 고정한 정사각형과 마름모 형태, 그리고 에폭시 주입 크기를 가로 전체 길이의 1/3으로 고정한 마름모와 원기둥 형태로 범프를 설계하였다. 해석은 에폭시가 전체적으로 100% 충전된 시간을 측정하여 이 시간을 색에 변화를 주어 표시하였다. 해석 Figs. 4부터 6의 왼쪽 칼라 막대는 충전된 시간을 나타낸다. Fig. 4에서와 같이 범프의 개수가 총 400개인 모델을 정사각형과 마름모, 원기둥으로 구성하여 해석을 실시한 결과, 정사각형의 경우, 유체흐름의 수직한 방향으로 범프의 단면이 형성되어 에폭시의 흐름을 방해하는 경향성이 나타났다. 이러한 영향으로 Fig. 4(a)에서 볼 수 있듯이, 플립칩 가장자리의 유체흐름이 중심부보다 빠르게 진행되어 칩의 윗 부분에 공기 트랩이 발생할 가능성이 높게 나타난다. 즉, 칩의 가장자리로부터의 유동이 내부의 유동보다 빠르게 되어 내부의 공기가 빠져나가지 못하는 현상이 발생할 수 있다. Figs. 4(b)-4(d)에서는 칩 가장자리의 유동과 중심부의 유동 속도의 차이가 크지 않기 때문에 공기 트랩이 발생할 가능성이 적게 나타난다고 할 수 있다. 또한, Figs. 4(c)와 4(d)에서 볼 수 있듯이, 원기둥 형태와 마름모 형태의 에폭시 흐름에 있어서 유사한 경향을 보여주고 있다. 정사각형 형태의 범프는 실제 유동과 다른 현상을 보여주는 문제점을 나타내고 있다. 실질적인 유체의 흐름과 유사하면서, 해석이 용이해야 한다는 측면을 고려하여 Figs. 4(b)나 4(c)와 같이 범프의 형태를 마름모 선택하였다. 앞에서 언급한 바와 같이 원기둥보다 메쉬의 개수가 적어서 빠르게 해석할 수 있고, 해석의 결과도 원기둥 형태와 유사하기 때문에 산업현장에서 에폭시의 충전량을 빠르게 확인하기에 마름모 형태가 적합하다고 볼 수 있다. 이러한 결과를 바탕으로 모세관 현상에 의한 언더필 해석에 범프의 형상은 모두 마름모 형태로 설계하여 연구를 진행하였다.

언더필 공정에서 공기 트랩의 발생을 줄이고, 주입 시간을 줄이기 위하여 Inlet의 크기 변화, Inlet이 움직이는 방향 변화, Inlet의 토출 압력 조정 등 다양한 에폭시 주입 방법을 고려한다. 그러나, 실질적으로 에폭시를 주입할 경우에 가장 크게 작용하는 것은 모세관 현상에 의한 에폭시 유입 현상이다. 에폭시 주입구의 크기보다 실질적으로 주입될 수 있는 칩의 높이는 앞에서 언급한 바와 같이 5 μm로 상대적으로 작다. 따라서 에폭시가 칩 가장자리를 돌면서 주입되는 영향이 보다 클 것으로 가정하였다. 본 해석에서는 에폭시를 주입하는 Inlet 크기의 변화에 따른 해석의 차이를 확인하고자 하였다.

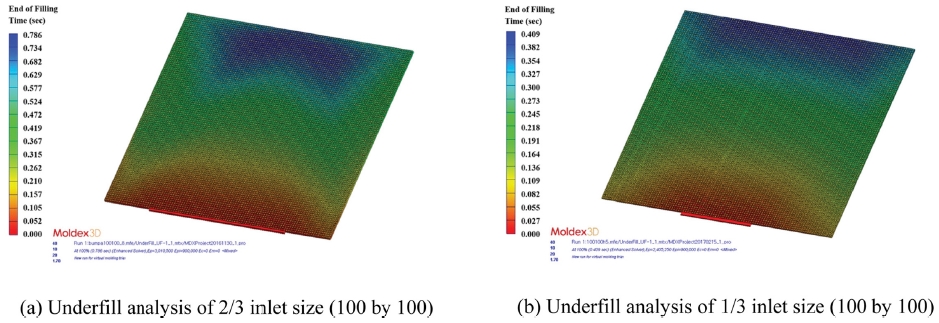

Inlet의 크기에 따른 해석의 결과에 대하여 분석하고자 기본적으로 마름모 형상의 범프가 1만개 존재하는 해석 모델을 제작하여 분석하였다. Inlet의 크기가 전체 길이의 2/3와 1/3에 해당하는 경우에 대한 해석변화 결과는 아래 Fig. 5에서 확인할 수 있다.

기본적으로 해석 결과를 보면 뚜렷할 만한 차이를 보이지 않는다. 물론 Inlet 크기가 1/3인 경우가 칩 중앙에서 흐르는 것이 빠른 것을 확인할 수 있으나, 칩의 크기가 커질수록 가장자리에서 유입되는 에폭시의 양이 증가하여 그 효과가 줄어드는 현상을 보인다. 따라서, 상대적으로 칩의 크기가 크다면, 에폭시를 주입하는 Inlet의 크기는 전체 해석에 미치는 결과가 크지 않다는 것을 확인할 수 있었다.

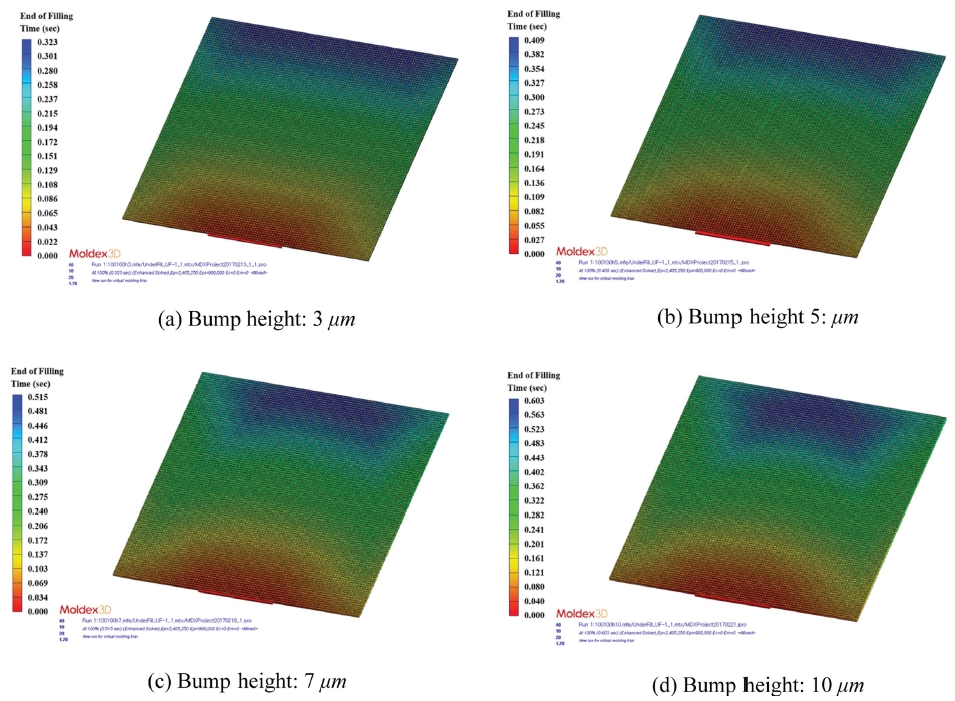

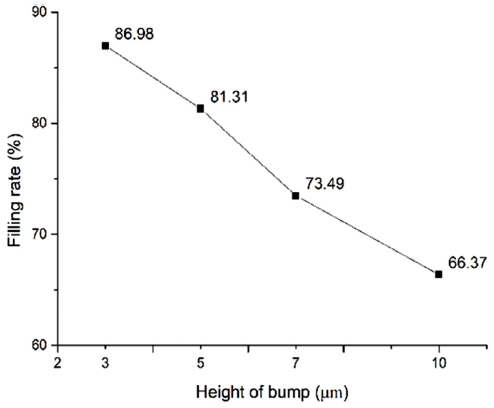

실제 칩에서의 범프의 높이는 범프 위에 플레이트가 부착되지 않았을 경우 Fig. 3(a)에서와 같이 9-10 μm이지만, 칩으로 제작되고 나서는 Fig. 3(b)와 같이 약 5 μm정도로 줄어들게 된다. 따라서 범프의 높이에 따라 실제 에폭시가 흐르는 현상에 차이가 발생할 것이라는 가정 하에 해석을 실시하였다. Fig. 6과 같이 기본적인 해석을 실시하기 위해 범프의 높이를 3, 5, 7, 10 μm로 순차적으로 증가시키면서 해석을 진행하였다.

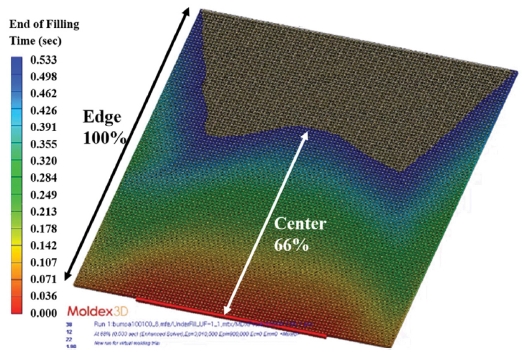

범프의 높이가 3, 5, 7, 10 μm으로 변화할 때 에폭시가 채워지는 것을 분석한 해석 결과를 수치화하기 위하여 새로운 분석 방법을 도입하였다. Fig. 7과 같이 칩의 가장자리에 에폭시가 100% 채워졌을 때, 칩의 센터의 세로 라인에 에폭시가 어느 정도까지 채워졌는가를 기준으로 분석하였다. Fig. 7의 예시는 칩의 중심부의 에폭시 충전율이 66%인 경우를 나타낸다. Fig. 7 칩의 윗부분 회색영역은 에폭시가 충전되지 않는 부분을 나타낸다.

Example of analysis criteria: When the epoxy was 100% filled at the edge of the chip, the epoxy filled ratio of the vertical line on the chip center was analyzed

위의 분석 방법을 바탕으로 각각의 범프 높이 변화에 따른 해석 결과를 분석하면, Fig. 8과 같은 결과가 나타난다. 범프의 높이가 높을수록 칩의 센터라인의 채워지는 비율이 점차 낮아지는 것을 확인할 수 있다. 이는 범프의 높이가 높아질수록 모세관 현상에 의해 발생하는 표면장력의 영향이 줄어들게 되고, 이와는 반대로 높이가 증가하면서 실제 충전되어야 하는 유체의 부피가 증가하여 에폭시가 채워지는 비율이 낮아진다고 분석할 수 있다. 따라서, 범프의 높이가 높아질수록 공기 트랩이 발생할 수 있는 확률이 높아진다고 볼 수 있다.

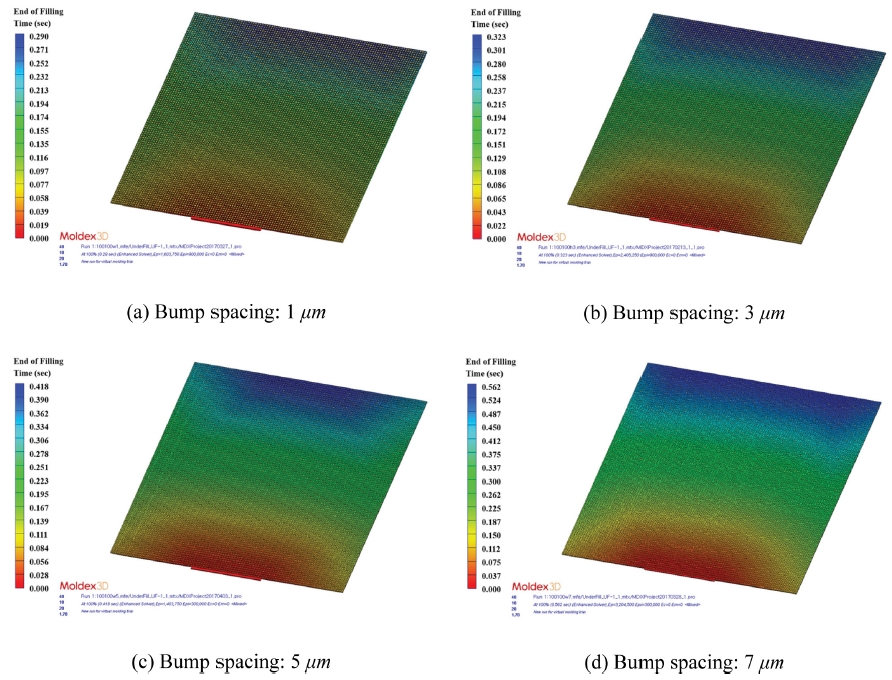

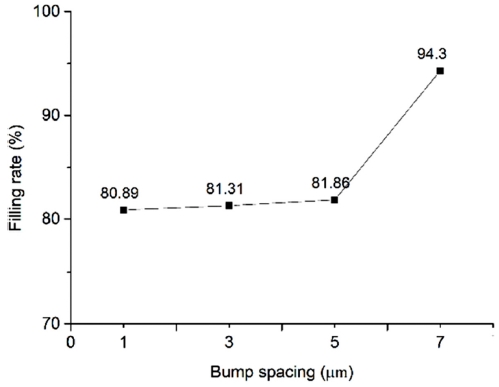

앞의 범프의 높이와 마찬가지로 범프 사이 설계된 간격이 위쪽 플레이트가 부착되면서 범프의 형상이 변형되어 범프 사이의 간격이 줄어드는 현상이 발생한다. 이러한 현상에 대한 경향성을 파악하기 위하여 Fig. 9와 같이 범프 사이의 간격을 1, 3, 5, 7 μm로 변화해 가면서 해석을 실시하였다. 다른 설계 변수들은 변경하지 않기 위하여 범프 자체의 크기는 일정하게 유지하였다.

앞의 범프 높이 해석과 마찬가지로 해석 결과를 칩의 가장자리가 100% 채워지는 시간에 칩 중앙에 에폭시가 어느 정도 채워졌는지에 대한 비율로 해석 결과를 분석하였다.

Figs. 9와 10에서 볼 수 있듯이, 범프 사이의 간격이 클수록 중간부분의 충전 비율이 높아지는 것을 확인하였다. 즉, 범프 사이의 간격이 증가할수록, 칩 내부에 공기 트랩이 발생할 확률이 줄어들 수 있다. 이는 기판 사이의 높이가 유지되고 있기 때문에, 모세관 현상에 의한 영향력은 크게 변화하지 않지만, 범프 사이의 간격에 따라 유체의 흐름이 얼마나 지연되는가가 충전 비율에 영향을 미치는 것으로 분석할 수 있다.

3. 결론

본 연구에서는 언더필 공정에서 모세관 현상을 이용한 에폭시 주입에 대한 해석을 진행하였다. 특히, 해석의 효율성을 높이고 다양한 플립칩 설계 변수에 대한 해석 결과를 도출하였고, 이를 바탕으로 공기 트랩이 발생하지 않을 조건에 대한 분석 방법을 제시하였다.

본 연구를 통해 범프의 형상을 원기둥 형태가 아닌 마름모로 진행하여도 결과에 큰 차이가 없음을 확인하였으며, 에폭시를 주입하는 Inlet 크기에 대한 변수도 크게 고려하지 않아도 된다는 결과를 확인하였다. 또한, 범프의 높이와 범프 사이의 간격의 변화에 따른 해석 결과를 확인함으로써 결론적으로 공기 트랩의 발생 가능성을 줄이기 위해서는 에폭시가 칩의 가장자리에 100% 충전되었을 때, 칩 중심부에 80% 이상 채워지면 된다는 결과를 도출할 수 있었다. 본 연구는 칩 설계와 제조에 있어서 공기 트랩이 발생하지 않을 수 있는 언더필 공정 조건에 대한 가이드라인을 제시하였으며, 실제 칩을 제작할 경우에 이를 적용할 경우 공기 트랩에 대한 문제를 어느 정도 해결할 수 있을 것으로 보인다. 향후에는 보다 정확한 공기 트랩이 발생하지 않는 언더필 공정을 도출하기 위하여 실험결과와 비교하는 연구를 진행하고자 한다.

Acknowledgments

본 연구는 방위사업청과 국방과학연구소의 지원을 받아 수행하였음.

REFERENCES

- Lee, H.-Y., “Underfill Technology,” Journal of The Korean Institute of Surface Engineering, Vol. 36, No. 2, pp. 214-225, 2003.

-

Washburn, E. W., “The Dynamics of Capillary Flow,” Physical Review, Vol. 17, No. 3, pp. 273-283, 1921.

[https://doi.org/10.1103/PhysRev.17.273]

-

Wan, J., Zhang, W., and Bergstrom, D., “An Analytical Model for Predicting the Underfill Flow Characteristics in Flip-Chip Encapsulation,” IEEE Transactions on Advanced Packaging, Vol. 28, No. 3, pp. 481-487, 2005.

[https://doi.org/10.1109/TADVP.2005.848385]

- Lee. H. J. and Lee. S. H., “Dynamic Characteristics of Non-Newtonian Underfill in Flip-Chip Packaging,” Proceeding of the Korean Society of Mechanical Engineers, pp. 1862-1867, 2011

-

Kim, Y. B. and Sung, J., “Capillary-Driven Micro Flows for the Underfill Process in Microelectronics Packaging,” Journal of Mechanical Science and Technology, Vol. 26, No. 12, pp. 3751-3759, 2012.

[https://doi.org/10.1007/s12206-012-1001-7]

-

Khor, C. Y, Mujeebu, M. A., Abdullah, M. Z., and Ani, F. C., “Finite Volume Based CFD Simulation of Pressurized Flip-Chip Underfill Encapsulation Process,” Microelectronics Reliability, Vol. 50, No. 1, pp. 98-105, 2010.

[https://doi.org/10.1016/j.microrel.2009.08.007]

-

Khor, C., Abdullah, M., Mujeebu, M. A., and Ani, F. C., “FVM Based Numerical Study on the Effect of Solder Bump Arrangement on Capillary Driven Flip Chip Underfill Process,” International Communications in Heat and Mass Transfer, Vol. 37, No. 3, pp. 281-286, 2010.

[https://doi.org/10.1016/j.icheatmasstransfer.2009.11.012]

-

Sim, H. S., Lee, S. H., Kim, J. M., and Shin, Y. E., “Flow Characteristics and Filling Time Estimation for Underfill Process,” Journal of Welding and Joining, Vol. 25, No. 3, pp. 45-50, 2007.

[https://doi.org/10.5781/KWJS.2007.25.3.045]

-

Ho, P., Xiong, Z., and Chua, K., “Study on Factors Affecting Underfill Flow and Underfill Voids in a Large-Die Flip Chip Ball Grid Array (FCBGA) Package,” Proc. of the 9th EPTC Conference, pp. 640-645, 2007.

[https://doi.org/10.1109/EPTC.2007.4469683]

-

Xu, C., Liu, J., Xu, J., Sun, P., Hsu, C. C., et al., “Void Risk Prediction for Molded Underfill Technology on Flip Chip Packages,” Proc. of the 18th ICEPT International Conference, pp. 1345-1350, 2017.

[https://doi.org/10.1109/ICEPT.2017.8046686]

-

Fine, P., Cobb, B., and Nguyen, L., “Flip Chip Underfill Flow Characteristics and Prediction,” IEEE Transactions on Components and Packaging Technologies, Vol. 23, No. 3, pp. 420-427, 2000.

[https://doi.org/10.1109/6144.868839]

- Loh, K. and Ibe, E., “Preventing Voids in CSP and BGA Underfill Encapsulants,” Circuits Assembly, Vol. 15, No. 10, pp. 42-46, 2004.

- Castro, J. and Macosko, C., “Kinetics and Rheology of Typical Polyurethane Reaction Injection Molding Systems,” Proc. of the 38th SPE Conference, Vol. 26, pp. 434-438, 1980.