각도 구동장치 기어치형의 마이크로 지오메트리 최적화에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Gears have been used as primary machine elements that comprise a power transmission system in many mechanical engineering fields. This paper presents research on the optimization of gear geometries. Drive unit consists of many spur gears in inner structure, and efficient alignment will be needed for fine performance of the unit. If mesh misalignments occur, load distribution would be unbalance and concentrated in one side. It is directly connected many problems such as banding deformation to shaft, gear and housing. As much as deformation occur these machine element’s duty cycle will be decreased. Moreover due to unbalanced load distribution, noise and transmission error cause serious defect on gear performance. In order to solve this matter, it is necessary to modify tooth profile for balanced load distribution. There are two different solutions. One is micro-geometry optimization and the other is macro-geometry optimization. In this paper we choose the first one because it just takes minimum gear modification but more effective. To implement this, the latest simulation technology will be used and it allows not only the defection of gear mesh misalignments but also how to modify gear profile and lead slope. Before make prototype gear production, it provides more helpful information.

Keywords:

Angle drive unit, Spur gear system, Micro-geometry modification, Gear profile키워드:

각도 구동장치, 스퍼기어 시스템, 마이크로 지오메트리 수정, 기어 치형1. 서론

기어는 신뢰성이 높고, 효율이 좋은 동력전달요소로서 옛날부터 오늘에 이르기까지 각종 기계에 널리 사용되고 있으며, 오래전부터 기어는 인류사회에서 동력을 전달하는 기계요소로서 가장 일반적이고 유용한 장치로 사용되어 왔다. 기어의 감속비를 이용한 감속기는 중장비나 자동차 등 많은 기계분야에서 널리 사용되고 있다.

따라서 수요자의 요구에 맞는 감속기를 개발하기 위하여 기어치형의 마이크로 지오메트리 최적화 연구가 필요하다. 특히 국내의 감속기 관련 연구자료는 많지 않으며 선진 기술개발수준과 비교할 때 미흡한 것이 현실이다.

기어설계에서 감속비에 따른 잇수 및 기본 치수 선정뿐만 아니라 기어의 치면에 가해지는 치면 하중분포는 중요하다. 잘못된 설계는 기어의 맞물림 구동 시 치면의 하중분포가 균일하지 못하게 되고 이로 인하여 기어간 걸림이나 엇맞물림을 발생시킨다. 그리고 엇맞물림은 기어의 치면 방향뿐만 아니라 축 방향에 하중을 가하기 때문에 구동축과 베어링, 기어 등 구동장치의 전체적인 결함을 가져오게 되므로 보다 정밀한 기어 치형의 설계 연구가 요구되고 있다.1-4

최근 많은 연구자들은 구동장치의 기어의 소음과 진동을 최소화하는 방안을 연구하고 있다. 특히 고정밀 작업이 필요한 산업용 감속기에서 연구가 많이 이루어지고 있으며 전달오차를 감소시키는 효과를 보여주고 있다.5-10 이미 산업용 감속기에 유성기어 감속기가 많이 사용되고 있으며 전기 자동차용 감속기에도 많이 사용하고 있다. 유성기어 감속기는 감속비가 높기 때문에 높은 부하를 가하게 되더라도 기어는 제 역할을 다 할 수 있어야 한다.11

따라서 기어의 치형을 최적화하여 하중분포를 안정화시키는 연구가 필요하므로 본 연구에서는 각도 구동장치 기어의 마이크로 지오메트리 치형설계를 통해 기어치형을 최적화하여 고정밀도와 고신뢰성의 기어를 설계하였다.

2. 스퍼기어 구동장치의 구조

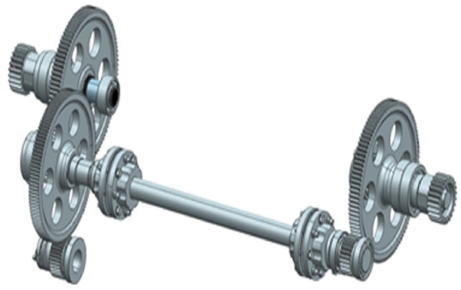

스퍼기어 구동장치는 기어의 가장 기본적인 형태인 스퍼기어를 이용하여 동력을 전달하는 구조로 다수의 기어와 샤프트, 베어링 등으로 구성되어 있다. 입력축의 기어에서 처음 동력을 받아 연결되어 있는 또 다른 기어로 전달하게 되며 이 때 기어의 잇수의 차에 따라 감속과정을 가지게 된다. 또한 입력동력의 방향을 선택함으로써 최종 동력의 방향을 역방향으로 바꿀 수도 있다.

스퍼기어가 있는 각 샤프트는 입력축과 출력축이 모두 평행하게 위치해야 하며 동력전달과정의 부하 역시 각각의 기어마다 가해지게 된다. 따라서 스퍼기어가 균등한 하중을 받도록 하기 위한 치형 설계기술이 확립되지 않으면 구동장치의 수명과 성능에 적지 않은 악영향을 줄 수 있다. 이를 위해 먼저 구동장치의 구조를 3-D Modeling을 통해 가상으로 구현한 것을 Fig. 1에 나타냈다.

모두 2단의 감속과정을 가지고 있으며 각도 구동장치로서 정밀한 움직임을 요구하고 있다. 이를 위하여 설계 후 실제 시험기어를 제작하여 기어측정기를 통해 기어의 형상오차를 측정하여 고찰하였다.

3. 구성 스퍼기어의 제원

스퍼기어 구동장치의 설계조건을 Table 1에 나타냈다. Table 1의 설계조건을 바탕으로 기어의 기계적 성질을 결정하였다.

기어의 기계적 성질은 기어의 부하를 충분히 버틸 수 있을 만큼의 강도를 지녀야 한다. Table 1의 데이터들은 기어치면의 하중분포를 해석할 때 어느 정도의 허용응력을 가지는지 계산하는데 사용된다. 가해진 최대부하응력이 허용응력을 초과하게 되면 기어에 변형이 발생하여 기능을 발휘하는데 있어 큰 문제가 될 수 있다. 따라서 이러한 기어의 성질은 초기조건으로서 중요한 요소라 할 수 있다. Table 2는 구동장치의 입력기어의 기어 스펙을 나타낸 것이다.

4. 치형 최적화 설계 전후의 해석결과

4.1 치형 최적화 설계 전 해석결과

Romax Designer를 통해 초기조건을 구상하고 인볼류트 곡선을 이용한 기본적인 기어로 시뮬레이션 실험을 수행하여 현재의 물리적 성질이 하중을 충분한지를 알아보았다. 실험의 결과는 구동장치의 기어에 가해지는 최대 굽힘응력과 접촉응력 그리고 각 기어의 안전계수를 도출하였다.

기어의 치면에 가해지는 최대 굽힘 및 접촉 응력과 안전계수를 계산한 결과 최대 접촉 및 굽힘 응력은 허용 응력의 범위 안에 있는 것으로 나타났다. 또한 기어의 초기조건의 강도에 의한 굽힘 안전계수는 3.04 이상으로 나타났으며 접촉 안전계수는 1.78 이상으로 모두 기어 시스템 상에 적합하다는 것을 확인하였다.

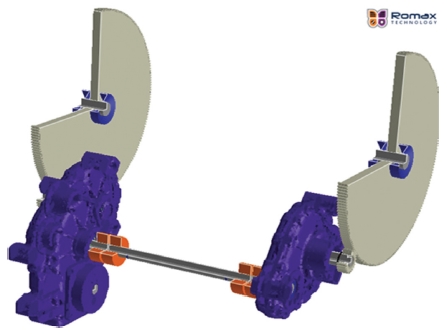

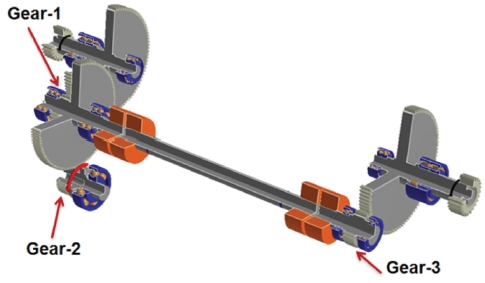

또한 최적화 이전의 하중분포를 분석하기 위하여 입력 모터의 성능을 토크 120 Nm, 회전수 2000 rpm으로 적용하였다. 실제 구동시의 기어간 영향력을 가장 비슷하게 하기 위하여 출력 측의 기어에 더미 기어를 붙여 출력 측의 결과 값을 구하였다. Fig. 2는 더미기어를 추가한 3-D 모델링을 나타낸 것이다. 그리고 각도 구동장치의 스퍼기어시스템을 모델링하여 Fig. 3에 나타냈다.

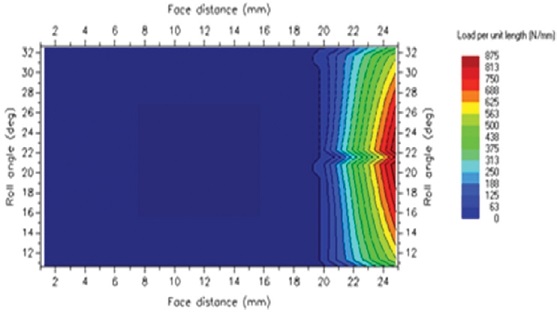

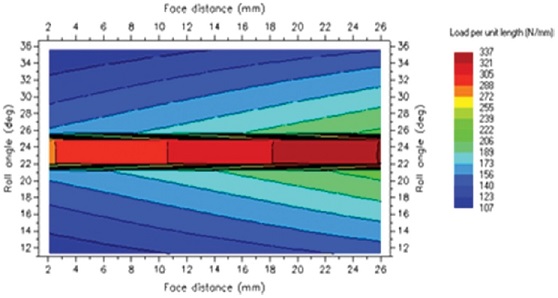

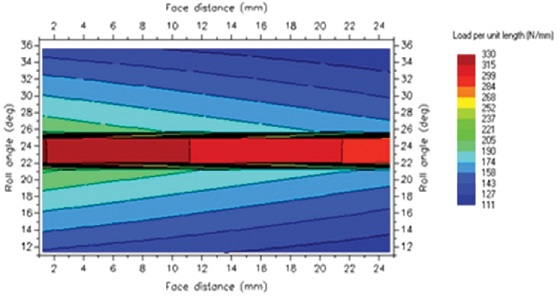

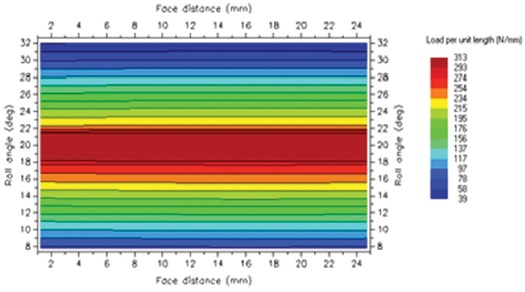

각각 기어의 치면에 가해지는 하중분포를 Figs. 4에서부터 6까지 나타냈다. 해석결과 하중의 방향이 한쪽으로 집중되는 현상을 확인할 수 있었다. 이는 기어에 마모와 마찰을 발생시키게 되며 기어의 구동시 걸림이나 엇맞물림을 발생시킨다. 그리고 엇맞물림은 기어의 치면 방향뿐 아니라 구동축과 베어링 등 구동장치의 전체적인 결함을 유발하게 되므로 기어 치형을 수정할 필요성이있다.

4.2 치형 최적화 설계 후 해석결과

앞에서 도출된 해석결과는 기어치면의 집중하중분포, 베어링의 수명과 파손율, 기어의 수명 및 기능저하 등의 문제를 일으킬 수 있다. 이러한 문제점들의 근본적인 원인은 기어치면의 집중하중분포로 인한 것으로 이것을 마이크로 지오메트리 치형수정을 통해 해결하였다.

치형수정은 Romax Designer 소프트웨어를 사용하여 기어의 프로파일 및 리드를 수정하면서 시뮬레이션을 반복적으로 수행하여서 최적의 기어 치형수정 값을 찾아내었다. 기어치형의 수정 전의 프로파일 및 리드의 값을 모두 0으로 보고 수정값을 가감하여 최적화를 수행하였다.

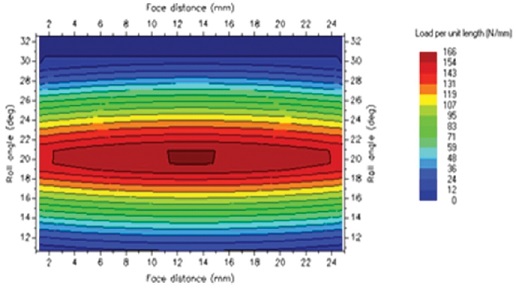

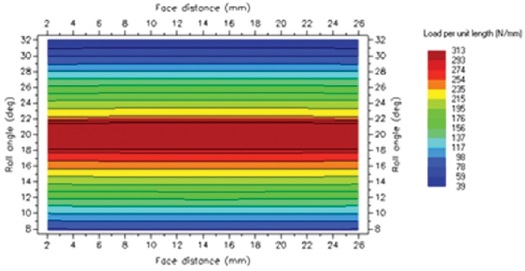

Table 3은 이 때 가감한 수정값을 표로 정리한 것이다. Figs. 7-9는 최적화 이후 기어치면의 하중분포를 그림으로 나타낸 것이다. 마이크로 지오메트리 최적화가 실행되면서 기어에 가해지던 응력의 최대값 역시 감소한 것을 확인할 수 있었다.

이러한 변화로 인해 기어를 제외한 각도 구동장치의 다른 기계요소의 부하도 보완될 수 있다. Figs. 4와 7의 그림을 비교해보면 한쪽으로 집중되어 있던 집중하중분포가 Fig. 7에서 치면의 중심을 기준으로 평탄하게 하중이 분포되어 있는 것을 확인할 수 있다.

그 외의 기어들에 대해서도 한쪽으로 불균등하게 분포되어 있던 하중분포가 중앙부분으로 균등하게 분포되는 것을 확인 할 수 있었다. 기어의 최대접촉응력은 Gear-1의 값이 875 N/mm에서 166 N/mm로 가장 큰 감소율인 81%가 감소되었다. Gear-2는 337 N/mm에서 313 N/mm로 7%의 감소율을 보였으며, Gear-3은 330 N/mm에서 313 N/mm로 5%의 감소율을 확인할 수 있었다.

5. 시험기어의 정밀도 측정결과 및 고찰

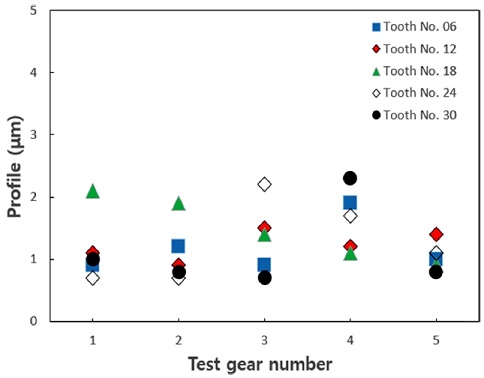

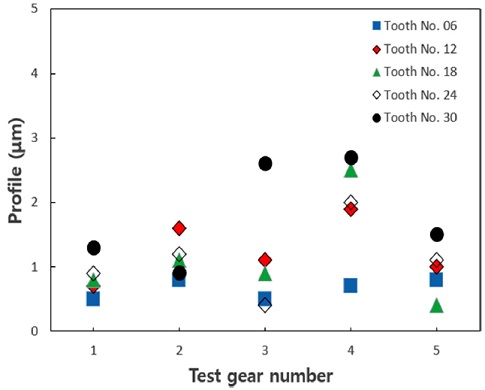

앞에서 최적화 후의 하중분포 해석결과를 바탕으로 기어를 제작하였으며, 본 논문에는 큰 최적화율을 보였던 기어인 Gear-1의 시험기어 5개를 대상으로 기어 형상오차를 측정하였다. 시험기어의 형상오차는 기어형상측정기(Tokyo Technical Instruments, Model: TTi-300)를 사용하였으며 각 시험기어에서 임의의 기어이 5개의 오른쪽 치면과 왼쪽 치면을 측정하였다.

정밀도의 기준은 KS기준을 적용하였으며 각각 Profile Error, Lead Error, Runout Error를 측정하였다. 시험기어의 Profile 측정결과를 양쪽 측면으로 나누어 평균값을 Figs. 10과 11에 그래프로 나타냈다.

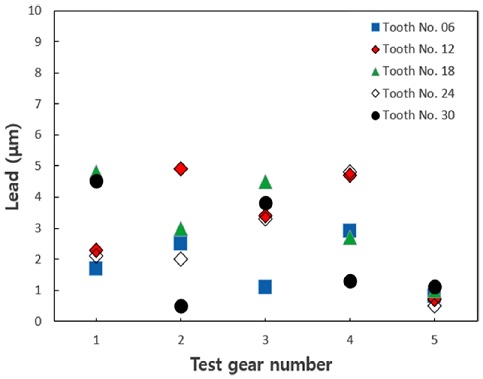

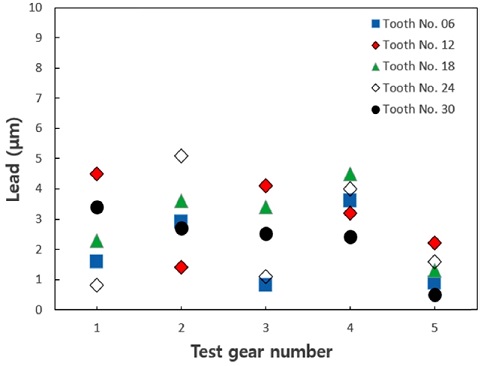

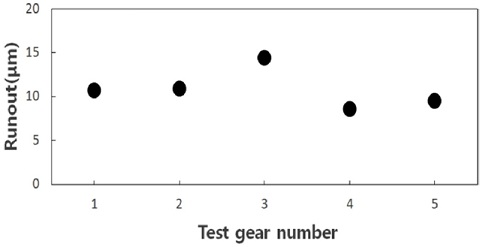

시험기어의 Lead 측정결과도 양쪽 측면을 따로 측정하여 평균값을 Figs. 12과 13에 그래프로 나타냈다. 각 시험기어의 Runout 측정결과를 Fig. 14에 그래프로 나타냈다. 전체 평균값은 10.82 μm로 나타났다.

6. 시험기어의 백래시 실험 결과 및 고찰

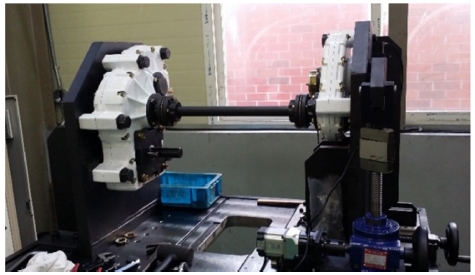

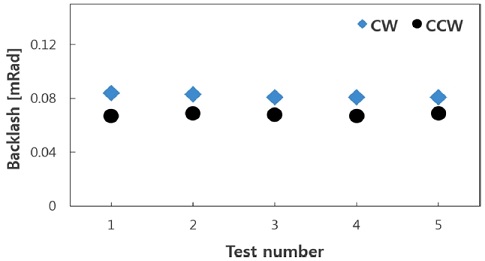

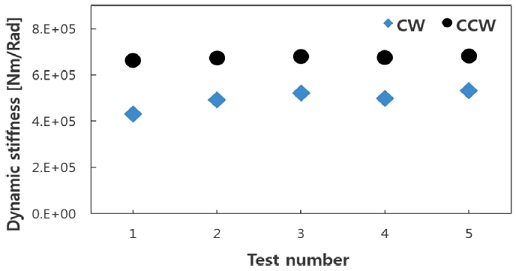

백래시는 기어가 구동하면서 맞물릴 때의 기어 치면간의 틈새를 말한다. 매끄러운 기어구동을 위해서는 적절한 백래시가 필요하게 된다. 너무 적으면 치면끼리의 마찰이 심해져 소음의 원인이 될 수 있고 너무 크면 치면 사이가 벌어져 전달오차가 발생할 수 있다. 백래시는 조립체를 실제 구동할 때 나타나는 각도 오차를 측정하여 계산한다. 조립체의 사진을 Fig. 15에 나타냈다. 실험은 총 5번 진행하였으며 CW는 시계방향의 회전을, CCW는 반시계방향의 백래시를 나타내고 있다.

구동용 기어의 백래시와 강성 실험 결과를 각각 Figs. 16과 17에 그래프로 나타냈었다. 백래시의 시계방향 평균값은 0.082 mRad, 반시계 방향 평균값은 010676 mRad로 나타났다. 구동용 강성의 경우 시계방향 평균은 495000 Nm/Rad, 반 시계방향 평균값은 674200 Nm/Rad로 나타났다.

7. 결론

본 연구에서는 각도 구동장치의 기어치형을 Romax Designer를 이용하여 마이크로 지오메트리 최적화 연구를 수행하여 다음과 같은 결론을 얻었다.

(1) 기어치면의 응력분포는 치형최적화 전에는 불균일 하게 나타났던 응력분포가 치형최적화 후에는 하중이 치면 가운데를 중심으로 하여 균등하게 분포되었다.

(2) 치형 최적화를 통하여 입력 기어인 Gear-1 기어의 경우 최대 하중이 875 N/mm에서 166 N/mm로 81%가 감소하였다.

(3) 시험기어의 평균 Profile 오차는 왼쪽 치면이 1.26 μm, 오른쪽 치면이 1.256 μm로 나타났으며 평균 Lead 오차는 왼쪽 치면 이 2.6 μm, 오른쪽 치면이 2.58 μm로 나타났다.

(4) 시험기어의 평균 Runout 오차는 10.82 μm, 평균 Pitch 오차는 왼쪽 치면이 9.38 μm, 오른쪽 치면이 7.8 μm으로 나타났다.

(5) 백래시 시험을 통해 평균 백래시는 시계 방향이 0.082 mRad, 반시계 방향이 0.0676 mRad으로 나타났다.

(6) 구동장치의 최종 출력의 토크는 898 Nm, 회전수는 134 rpm으로 나타났다.

REFERENCES

-

Kim, T. H., Jang, J. H., Lee, D. G., Kim, L. S., and Lyu, S.-K., “Study on Optimal Design and Analysis of Worm Gear Reducer for High Place Operation Car,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 14, No. 6, pp. 98-103, 2015.

[https://doi.org/10.14775/ksmpe.2015.14.6.098]

-

Kim, H.-J., “Experimental Study on Production Characteristics of Straight Bevel Gear Using a Polyjet Method 3D Printer,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 14, No. 6, pp. 63-68, 2015.

[https://doi.org/10.14775/ksmpe.2015.14.6.063]

-

Jung, J.-W., Kim, K.-P., Ji, H.-C., and Moon, T.-S., “Design Improvement of the Driving Bevel Gear in Transmissions of a Tracked Vehicle,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 14, No. 2, pp. 1-6, 2015.

[https://doi.org/10.14775/ksmpe.2015.14.2.001]

-

Kim, N., Bae, K., Kim, N., and Jang, J., “Development of Jig Type Chuck for Roundness Improvement in a Machining of High Stage Speed Gear,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 15, No. 1, pp. 20-25, 2016.

[https://doi.org/10.14775/ksmpe.2016.15.1.020]

-

Kim, H., Kim, Y., and Kim, H., “Effect of Changes in Metal Characteristics of Hot-Forged Alloy Steel on Mechanical Properties of an Automotive Automatic Transmission Gear,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 15, No. 3, pp. 135-146, 2016.

[https://doi.org/10.14775/ksmpe.2016.15.3.135]

- Houser, D. R., “Gear Noise Sources and their Prediction Using Mathematical Models,” Gear Dynamics and Gear Noise Research Laboratory, pp. 213-222, 1985.

-

Zhang, Q., Zhang, J., Zhu, Z. G., Wang, Z. R., Xu, Z.-Z., et al., “Study on the Transmission Error Prediction for a Spur Gear Pair,” Journal of the Korean Society for Precision Engineering, Vol. 33, No. 2, pp. 109-114, 2016.

[https://doi.org/10.7736/KSPE.2015.33.2.109]

-

Lee, D.-H., Lee, W.-Y., and Moon, K.-H., “Characteristics of Vibration Condition Indicator with Gear Tooth Damage,” Journal of the Korean Society for Precision Engineering, Vol. 32, No. 7, pp. 611-617, 2015.

[https://doi.org/10.7736/KSPE.2015.32.7.611]

-

Mark, W. D., “Analysis of the Vibratory Excitation of Gear Systems. Ii. Tooth Error Representations, Approximations, and Application,” The Journal of the Acoustical Society of America, Vol. 66, No. 6, pp. 1758-1787, 1979.

[https://doi.org/10.1121/1.383649]

- Walker, H., “Gear Tooth Deflection and Profile Modification,” Engineer, Vol. 166, pp. 409-412, 1938.

- Munro, R., Yildirim, N., and Hall, D., “Optimum Profile Relief and Transmission Error in Spur Gears,” Gearbox Noise and Vibration, Vol. 404, No. 13, pp. 35-42, 1990.