냉각 팬의 유동 특성을 고려한 압출적층형 3차원 프린터 노즐부의 열-유동 연계 해석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

For 3D printing of high-strength polymers, such as PC (Polycarbonate) and PEI (Polyetheimide), the temperature of the nozzle should exceed the melting temperature of the high-strength materials. At the same time, the temperature of the transfer part, composed of the shaft extruder and the Teflon hose, should be cooled below the glass transition temperature and below the limit temperature of the transfer part. In this study, we analyzed the effect of the flow rate of the cooling fan when the extruder nozzle is heated to 300oC. We compare the natural convection environment, in which the cooling fan is not operated, and the forced convection condition, in which the cooling fan is operated, and analyze the effect on the cooling fan flow rate. The simulation considered the heat transfer in the air and the nozzle, as well as the flow characteristics of the air.

Keywords:

3D printing, Fused deposition modeling, Extruder, Finite element method, Thermal-fluid coupled analysis키워드:

3차원 프린팅, 압출적층형 프린터, 압출부, 유한요소법, 열-유동 연계해석1. 서론

3D 프린팅은 초기 쾌속 조형(Rapid Prototyping)으로 불렸으나 최근 기술 개발에 따라 조형된 제품의 직접 사용이 가능해지고, 기능이 다양해 짐에 따라 3차원 프린팅(3D Printing)으로 불리운다.1 일반적인 3차원 프린터는 제품 조형 방식에 따라 다양한 방식으로 나눌 수 있다. 최근 광중합(Photo-Polymerization), 재료 압출(Material Extrusion), 레이저 조사(Laser Deposition), 판재 적층(Sheet Lamination) 등의 방법으로 나눌 수 있다.2 이 중 본 연구에서 해석한 3D 프린터는 재료 압출 방식의 3차원 프린터이다. 이 방식은 PLA (Polyactic Acid), ABS (Acrylonitrile Butadiene Styrene) 등의 열가소성 필라멘트 소재를 고온의 노즐을 통해 원하는 위치에 압출하여 목적 형상을 제작하는 공정이다. 1992년 Stratasys 사에서 압출적층형 프린터(Fused Deposition Modeling, FDM)으로 상용화하여 큰 성공을 거두었고, 현재도 많이 사용되고 있다.

최근 수요가 증가하고 개인용 FDM 타입의 3차원 프린터의 가장 큰 문제점은 재료의 강도 및 내구성이다. PLA, ABS 등의 소재는 노즐에서 압출하여 원하는 형상으로 만들기 쉽다는 장점이 있다. 하지만 재료의 강도가 낮고, 내열성이 취약하여 시제품이 아닌 실제 기계 등의 부품으로 사용하기 힘들다.3 최근 이러한 단점을 극복하기 위해 일부 산업용 프린터에서는 강도 및 내열성이 뛰어난 PC (Polycarbonate), PEI (Polyetheimide) 등의 엔지니어링 플라스틱을 사용하고 있다.4 이와 같은 엔지니어링 플라스틱은 융점이 높기 때문에 고온에서 사용 가능한 압출부의 사용이 필요하다.

FDM 타입 3차원 프린터는 필라멘트가 이송되고 압출기에서 가열된 뒤 노즐을 통해 일정 직경으로 출력된다.5 특히 최근 필요성이 증대되고 있는 PC 소재의 경우, 이송되는 과정에서는 고체상태로 원활이 이송되어야 하며, 노즐에서는 출력을 위해 적절한 온도(300oC)로 가열되어야 한다. 여기서, 노즐부에서 발생한 열이 이송부로 전달되어 필라멘트의 온도가 PC소재의 유리 전이 온도(147oC) 이하로 유지되도록 해야 한다.

Park et al.,5 Shin et al.6은 등가 열전달 계수를 사용하여 3차원 프린터 노즐의 열 전달 해석을 하였다. 그러나 등가 열전달 계수를 사용한 해석은 노즐 표면, 방열판 표면에서 평균 열전달 계수를 사용한다. 따라서 냉각 팬이 작동하는 실제 환경에서 정확한 온도 분포를 예측하기 힘들다. 본 연구에서는 노즐 주변의 공기이동 및 노즐 파트의 열-유동 연계 해석을 통해 노즐 파트의 온도를 계산하고자 한다. 이를 통해 냉각 팬 특성에 따라 3차원 프린터의 노즐 및 이송부에서의 열 전달 특성을 분석하여 적절한 냉각 조건을 설계하고자 한다.

2. 3D 프린터 노즐 구조 및 해석 모델

2.1 3D프린터 노즐 구조

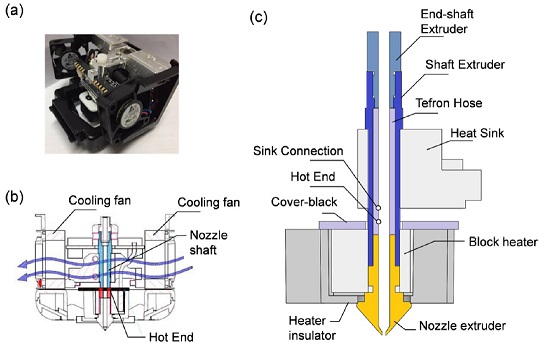

본 연구에서는 3D 프린터 부품 중, 노즐 파트에 대하여 해석을 진행하였다. FDM 타입 3D 프린터에서는 열가소성 고분자 필라멘트를 직경 1 mm 이내의 노즐을 통해 분사하여, 원하는 형상을 적층한다. 본 연구에 사용한 3D 프린터((주)큐비콘, Cubicon Single Plus)의 노즐 부는 Fig. 1(a)와 같다.

Nozzle structure of 3D printer (a) Photograph of nozzle parts (b) Schematic figure of the nozzle parts (c) Sectional view of the nozzle

노즐은 Fig. 1(b)와 같이 필라멘트를 이송하는 압출부(Extruder)와 가열부(Heater) 그리고 압출부를 냉각시키는 방열부(Heat Sink), 냉각팬(Fan)으로 구성되어 있다. 여기서, 필라멘트가 이송되는 이송부(Nozzle Shaft)는 Shaft Extruder와 테프론(Teflon) 관으로 구성되어 있다. 알루미늄으로 구성된 방열부는 가열된 노즐에서 전달되는 열을 외부로 방출하는 역할을 하며, 단면 구조는 Fig. 1(c)와 같다. Sink Connection 부분의 온도가 PC의 유리 전이 온도인 147oC 이하가 되어야 원활한 재료의 이송 및 압출이 가능하다.

2.2 재료 열물성

본 해석에 들어가는 노즐 구성품의 재료, 밀도, 열전달계수, 비열은 Table 1과 같다. 실제 소재의 열 특성(ρ, K, Cp)은 온도에 따라 다르지만, 본 해석에서는 그 영향이 미비하다고 가정하여, 온도에 따라 동일한 열 물성을 사용하였다. 또한 소재의 열팽창은 고려하지 않았다.

2.3 해석 모델

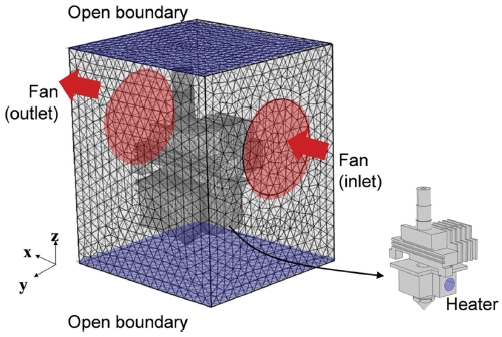

전체 유동 해석을 진행함에 있어, 3D 프린터 전체를 해석하기에는 많은 요소가 필요하여, 해석이 불가능하다. 따라서 이를 간략화 하여 노즐 주변부(노즐 및 방열판 등)에서 공기의 유동 및 온도 분포를 분석하고자 한다. 또한 실제 노즐부의 형상은 특이점이 많아 유동 해석을 위한 요소 구성이 어렵다. 따라서 Fig. 2와 같이 단순화한 모델을 사용하여 요소를 구성하여 해석을 진행하였다. 팬의 유무 및 팬의 유속에 따른 냉각 효과를 분석하였다.

냉각 팬에 의한 열-유동 연계해석은 상용 다중물리 해석 소프트웨어인 COMSOL Multiphysics v5.3을 사용하여 해석을 진행하였다. 전체 해석 모델은 Fig. 2와 같다. 해석 영역의 크기는 60 mm × 50 mm ×60 mm이다. 해석에는 총 418,260개의 사면체 요소를 사용하였다.

냉각 팬이 위치한 부분을 냉각 팬에 의한 유동 입구(지름 30 mm 원)로 모델링하였다. 냉각 팬(Fan)은 최대 유량 3.72 CFM (0.105m3/min)이 가능하며, 최대 압력은 4.2 mm H2O (41.2 Pa)이다. 팬에서의 유량은 완전 발달 층류 유동(Fully Developed Laminar Flow)으로 배출되는 것으로 가정하였다. 팬은 작동 압력과 유량의 관계를 선형관계식에서 도출하게 되는데, 본 연구에서는 입구와 출구 모두 설정한 유량의 공기를 유입, 배출할 수 있다고 가정하였다.

온도 조건으로는 발열체 부분의 온도는 300oC로 고정하였다. 노즐이 투입되는 부분의 온도는 30oC로 고정하였다.또한 공기가 투입되는 팬의 온도는 상온으로 가정하였다. 자연대류를 해석함에 있어서, 공기가 투입되고, 배출될 수 있는 자유 경계 영역(Open Boundary)으로, 해석 모델의 윗면 및 아랫면을 설정하였다. 재료 사이에 발생하는 열 접촉 저항의 경우, 기존 연구와 같은 열 접촉조건 (h = 1000 W/m2K)을 사용하였다.6

3. 자연대류 조건에서의 유동-열전달 해석 결과

3.1 자연대류 조건에서 유동-열전달 해석

먼저 자연대류만을 고려한 경우 노즐 및 노즐 주변 온도 분포를 분석하였다. 팬을 작동하지 않은 상태에서는 자연대류에 의해 팬이 냉각된다. 온도가 높은 공기의 경우, 부피가 증가하면서 밀도가 감소한다. 따라서 뜨거운 공기는 위로 상승하게 되며, 이 과정에서 공기의 유동이 발생하며 이를 자연대류라 한다.

따라서 이를 해석하기 위해 노즐 주변의 공기에 대해 중력에 의한 부피력(Volume Force)을 공기에 가하였다. 여기에 발생하는 힘(F)은 F = g × (ρ0 − ρ)[N/m3]로 표현된다.7 여기서, ρ0는 상온에서 공기의 온도이다.

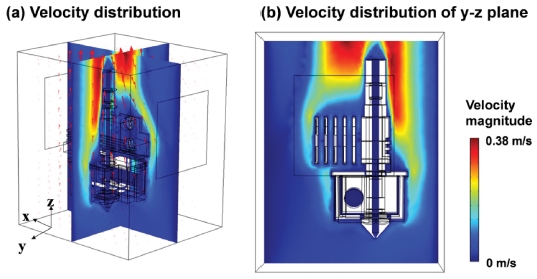

Fig. 3은 자연대류 상태에서 노즐 파트의 유속(Velocity Magnitude)를 나타낸 그림이다. 최대 유속은 위 Open Boundary에서 0.38 m/s로 발생한다. 노즐 하부에서 뜨거워진 공기가, 위쪽으로 이동하며 유속이 증가한다.

Velocity distribution of the air with natural convection (a) Three-dimensional view of X-Z and Y-Z plane (b) Sectional view of Y-Z plane

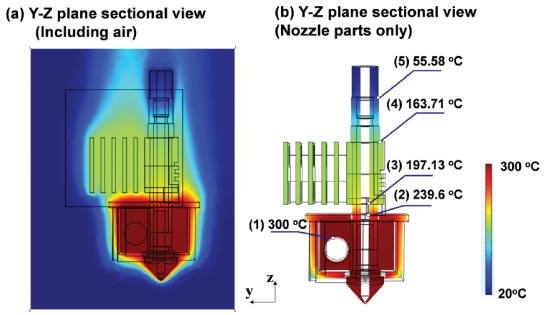

Fig. 4는 자연대류를 고려한 경우의 노즐 파트 온도 분포 해석결과이다. 좌측 Y-Z 평면에서의 단면에 대한 온도 분포를 보면, 하단부 노즐 및 히터 부분의 온도가 매우 높으며, 그 위쪽으로 온도가 감소하는 것을 확인할 수 있다. 또한 위쪽 부분으로 공기가 유동하며 파트 냉각이 발생하여, Fig. 4(a)와 같은 온도 분포가 발생하는 것을 확인할 수 있다.

Temperature distribution of the nozzle with natural convection (a) Sectional view of the Y-Z plane including air (b) Sectional view of the Y-Z plane for nozzle parts

Fig. 4(b)는 공기 부분을 제외한, 노즐 파트의 단면 온도 분포이다. 방열판의 온도는 150-160oC의 온도 분포를 보인다. 자연대류만 발생하는 경우, 노즐의 Hot End 부분까지 열이 전달되어, 냉각효과가 크지 않은 것을 확인할 수 있다.

3.2 실험 결과와 비교

해석과 실험 모두 히터 온도를 300oC로 하여, 해석과 실험은 같은 지점에서 온도를 비교하였다. 이 지점은 Fig. 4에 표시되어 있다. 온도는 노즐 내부에 열전쌍을 부착하여 측정하였다. 그리고 5개의 점에서 해석 결과, 실험 결과 온도는 Table 2와 같다.

(2)와 (3)에서는 노즐부에서 발생한 열이 전달되어 높은 온도를 보인다. 이 부분의 온도 분포는 최대 11.5oC 차이가 발생한다. (4)에서의 온도 값은 해석 결과, 실험 결과 큰 차이를 보인다. 해석결과 163.7oC로, 실험 결과인 71.4oC에 비해 매우 높다. 자연대류해석에서는 공기의 유동이 모두 온도 차에 의해 발생한다고 가정하였는데, 실제 제품 및 실험에서는 그와 달리 주변 환경에 의한 공기 유동 등에 의한 냉각이 발생한다. 따라서 실험 결과 (2), (3), (4), (5)에서의 온도가 낮게 발생한다. 이에 따라 냉각 핀 위쪽에 위치한 (4)에서 해석과 실험의 큰 온도 차이가 발생한 것으로 판단된다.

4. 냉각 팬 작동 조건에서 유동-열전달 해석 결과

4.1 팬 유동에 따른 냉각 특성 분석

팬 작동에 따른 노즐 파트의 냉각 특성을 분석하였다. 팬은 공기 투입 및 배출 유량이 동일한 것으로 가정하였다. 자연대류 해석 모델에서 팬 부분에서의 유량만을 추가로 도입하여 해석을 진행하였다. 기본 유량은 3D 프린터 사용 조건과 동일한 3 CFM (3 Cubic Feet Per Minute, 5.1 m3/h) 으로 진행하였고, 1 CFM(1.7 m3/h), 2 CFM(3.4 m3/h) 유량에 대해서도 해석을 진행하였다.

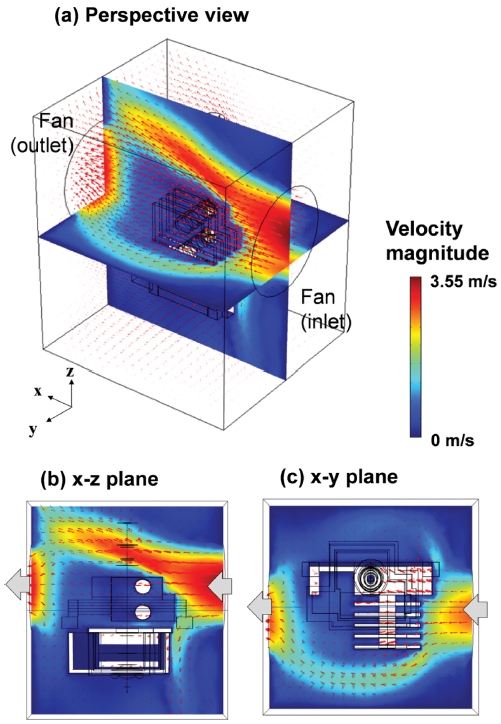

입구 및 출구 공기 유량 3 CFM인 경우 공기의 유속 분포 해석결과는 Fig. 5과 같다. 자연대류만 발생한 경우, 해석 영역의 위쪽에서 0.35 m/s의 최대 유속이 발생하는데, 팬에 의한 강제 대류가 발생하는 경우 가스 입구 및 출구 부분에서 3.55 m/s의 최대 유속이 발생한다. 팬이 작동하는 상황에서도 자연대류가 발생하지만, 대부분의 공기는 출구 팬으로 배출 되며, 상부로도 소량 배출된다.

Velocity distribution of the nozzle parts with forced convection (a) perspective view (b) sectional view of X-Z plane and (c) sectional view of X-Y plane

우측 하단 X-Z 평면 단면, X-Y 평면 단면에서 확인할 수 있듯이 팬에서 투입된 공기가 냉각판에 전달되고, 이 부근에서 공기가 돌아 배출되게 된다. 이 과정에서 상온의 공기가 냉각판으로 투입되어 냉각핀의 온도를 낮추어 노즐의 냉각 효율을 향상시킨다.

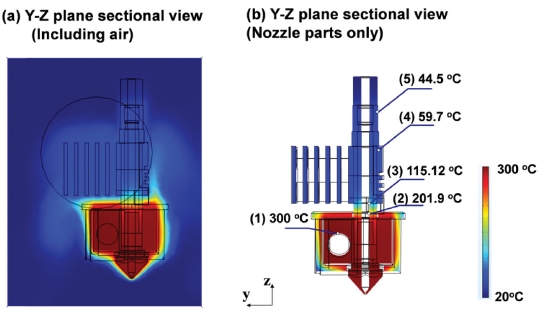

Fig. 6은 Y-Z 평면, X-Z 평면에서 노즐 및 주변 공기의 온도 분포를 나타낸 단면도이다. 자연대류에 의한 냉각과 달리, 팬을 사용한 경우 알루미늄 냉각 핀에서의 온도가 낮고, 노즐 Hot End에서의 공기 온도가 감소한 것을 확인할 수 있다.

Temperature distribution of the nozzle part with forced convection (a) Sectional view of the Y-Z plane including air (b) Sectional view of the Y-Z plane for nozzle parts

프린터 노즐 표면 및 단면에서의 온도 분포는 Fig. 6(b)와 같다. 냉각 핀 근처에서는 대부분 온도가 50oC 이하로, 압출부에서 전달된 열이 원활이 배출되었다. 자연 대류만을 고려한 조건에서는 냉각핀의 온도가 150oC 근처인데, 이와 비교하였을 때 팬을 사용하는 경우 냉각효과가 매우 큰 것을 알 수 있다. 3CFM으로 팬을 가동해 준 경우 노즐의 Hot End에서의 온도도 201.9oC로, 자연대류만을 고려한 조건(Table 2)에서 239.6oC에 비해 크게 감소하였다.

4.2 실험 결과와 비교

Table 3은 팬 작동환경에서 내부 온도분포 해석 결과를 실험결과와 비교한 결과(냉각 유량 3CFM, 히터온도 300oC)이다. 총 5개 지점에 대해 비교를 하였고, 5개 지점에서의 최대 온도 편차는 4.9oC로 상당히 정확하게 온도 분포를 예측할 수 있었다. Hot End에서 실험 결과 198.8oC이고 해석 결과 201.9oC로 유사한 결과를 얻을 수 있었다. 방열판이 연결되는 지점에서의 온도도 매우 유사하다. 이를 통해 해석 모델이 온도 분포를 정확히 예측할 수 있음을 알 수 있다.

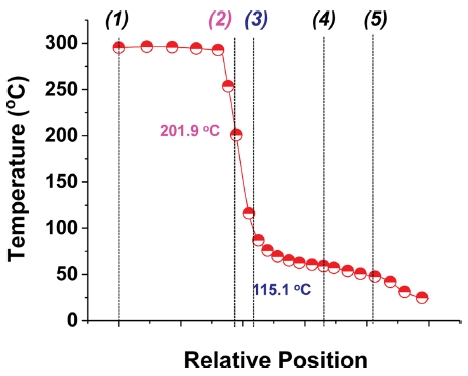

Fig. 7은 노즐 팁에서부터 연결부에서 필라멘트가 투입되는 End-Shaft Extruder 까지의 온도 분포를 나타낸 그림이다. (1) 부분은 노즐 팁이고, (2)는 노즐 Hot End, (3)는 Sink Connection, (5) 는 필라멘트 연결부이다. 노즐 팁 (1)에서의 온도는 295.3oC이다. 여기서 위로 올라갈수록 온도가 감소한다. 노즐의 hot end 부분에서의 온도는 201.9oC로, Hot End에서부터 노즐의 온도가 급격히 감소하기 시작한다. (3) 부분은 방열판이 연결되는 부분으로 이 부분에서의 온도는 115.1oC이다. (2)와 (3)의 연결 부분에서 온도가 급격하게 감소한다. (3) 부분에서부터 알루미늄 방열판이 연결된다. 알루미늄 소재는 열전달 계수가 매우 높기 때문에, 연결부에서 발생한 열이 쉽게 방열판으로 전달된다. 따라서 이 부분에서의 온도 차가 크게 발생한다. 그리고 이 이후로부터는 완만한 온도 감소 특성을 보인다.

4.3 팬 가동 유량에 따른 냉각 특성 분석

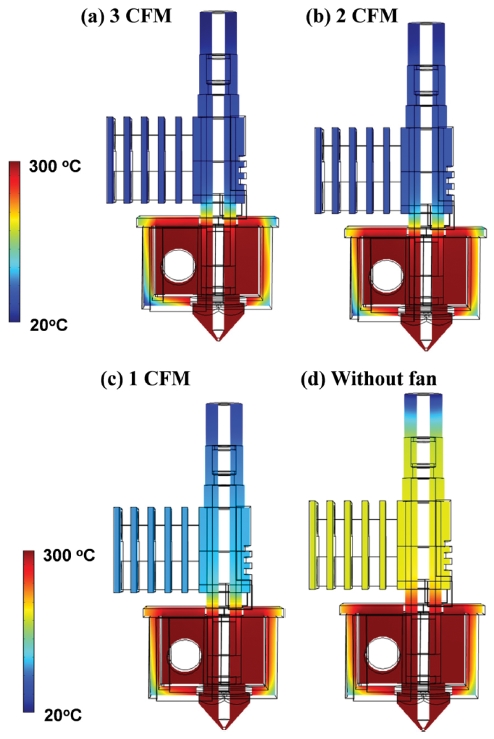

Fig. 8은 히터 온도 300oC 인 경우, 냉각 팬 유량에 따른 노즐 단면 온도 분포를 나타낸 그림이다. Fig. 8(d)에 자연 대류만을 고려한 해석 결과를 비교하였다. 냉각 팬 유량이 1 CFM, 2 CFM, 3 CFM 으로 증가할수록 알루미늄 방열판에서의 온도도 감소하였다.

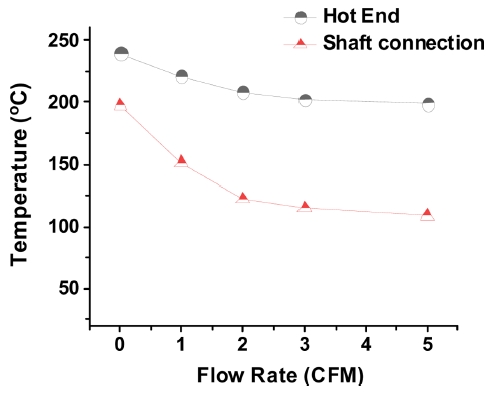

이를 정량적으로 분석하기 위해 2 부분(Hot End, Sink Connection)에 대해 유량에 따른 온도 분포를 비교하였다. 두 부분의 위치는 Fig. 1에 표시하였다. 유량에 따른 Hot End, Shaft Connection의 온도 분포는 Fig. 9의 그래프와 같다. 냉각 팬 유량이 증가함에 따라 두 부분에서의 온도 모두 크게 감소하게 된다.

하지만 유량이 증가함에 따라 온도감소 폭이 감소한다. 필라멘트의 이송에서 가장 중요한 Sink Connection에서 온도를 비교해 보면, 0 CFM에서 197.1oC, 1 CFM에서 151.1oC, 2 CFM에서 122.3oC 인데, 3 CFM에서는 115.1oC, 5 CFM에서는 108.9oC이다. 온도 감소 폭은 낮은 유량에서 더 크게 발생한다. 특히 냉각팬을 작동하는 경우, 알루미늄 소재로 된 방열부에서 열을 쉽게 제거할 수 있어 온도가 크게 감소한다. ABS 소재의 경우, 유리 전이 온도(147oC) 이하로 Sink Connection 온도를 유지 해 줘야하는데, 2 CFM 이상인 경우, 적절한 냉각을 통해 온도를 조절 할 수 있다. Hot End의 경우, 3 CFM 이상에서 온도 감소효과가 미미하다. 따라서 3 CFM으로 유량을 설정하는 것이 냉각에 있어서 효율적이라 할 수 있다.

5. 결론

FDM 타입 3차원 프린터에서 PC, ABS와 같은 고강도 재료 사용에 있어서 노즐의 온도를 재료의 융점 이상인 300oC로 가열해야 한다. 이 때, 이송부는 재료의 원활한 이송을 위해 PC의 유리 전이온도인 147oC 이하로 유지 해야 한다. 여기서 CFD 해석을 통해 냉각 팬을 사용한 경우의 온도 분포를 분석 하였다.

(1) 자연대류와 강제대류(냉각 팬 사용)에 대해 해석과 실험을 진행하여 해석의 유효성을 검증하였다. 강제 대류 조건에서는 실험과 해석의 온도 차가 5oC 미만으로, 정확하게 온도 분포를 예측할 수 있었다.

(2) 냉각 팬을 사용하지 않은 자연대류 조건에서 Sink Connection 부분의 온도는 177.4oC로 재료를 이송하기에 높은 온도이다. 3 CFM으로 냉각 팬을 사용하는 경우 115.1oC로 재료의 유리 전이 온도 이하로 냉각 가능하다.

(3) 냉각 팬의 유량이 낮은 경우 온도 감소 효과가 크다. 유량을 증가시키면 냉각 효과(유량 대비 온도감소율)이 감소한다. 본 구조의 경우 3 CFM으로 냉각 해 주는 것이 3차원 프린터 사용에 있어서 가장 효율적이다.

NOMENCLATURE

| ρ : | Density |

| K : | Thermal conductivity |

| Cp : | Specific heat |

| g : | Gravity acceleration |

Acknowledgments

본 논문은 본 연구는 산업통상자원부 산업기술혁신사업 (장비연계형 3D 프린팅 소재 기술개발사업, 과제번호: 10062348)의 지원으로 수행된 결과로 관계자 여러분께 감사드립니다. 또한 실험에 도움을 주신 ㈜큐비콘 관계자 여러분께 감사드립니다.

REFERENCES

-

Vaezi, M., Seitz, H., and Yang, S., “A Review on 3D Micro-Additive Manufacturing Technologies,” The International Journal of Advanced Manufacturing Technology, Vol. 67, Nos. 5-8, pp. 1721-1754, 2013.

[https://doi.org/10.1007/s00170-012-4605-2]

- Ahn, D. G. and Yang, D. Y., “Principle of Rapid Prototyping and Its Trends,” Journal of the Korean Society for Precision Engineering, Vol. 22, No. 10, pp. 7-16, 2005.

- Fischer, F., “Thermoplastics: The Best Choice for 3D Printing,” White Paper, Stratasys Inc., Edn Prairie, MN. 2011.

-

Ragaert, K., De Baere, I., Moerman, M., Cardon, L., and Degrieck, J., “Design and Thermoregulation of a New Microextrusion Dispense Head for 3D-Plotting of Thermally Sensitive Thermoplastics,” Polymer Engineering & Science, Vol. 53, No. 2, pp. 273-282, 2013.

[https://doi.org/10.1002/pen.23254]

-

Park, J. H., Lyu, M. Y., Kwon, S. Y., Roh, H. J., Koo, M. S., et al., “Temperature Analysis of Nozzle in a FDM Type 3D Printer Through Computer Simulation and Experiment,” Elastomers and Composites, Vol. 51, No. 4, pp. 301-307, 2016.

[https://doi.org/10.7473/EC.2016.51.4.301]

-

Shin, D. Y., Lee, H. J., Lee, C. W., and Park, K., “Thermal-Structural Coupled Numerical Analysis for Design of High-Temperature Extruder of FDM 3D Printers,” Journal of the Korean Society for Precision Engineering, Vol. 24, No. 3, pp. 341-347, 2018.

[https://doi.org/10.7736/KSPE.2018.35.3.341]

-

Gray, D. D. and Giorgini, A., “The Validity of the Boussinesq Approximation for Liquids and Gases,” International Journal of Heat and Mass Transfer, Vol. 19, No. 5, pp. 545-551, 1976.

[https://doi.org/10.1016/0017-9310(76)90168-X]