알루미늄 평판 내 방향성 거칠기의 비등 열전달 특성에 대한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Rolled and extruded aluminum (Al) products have been widely used in heat exchanging systems using the boiling heat transfer (BHT) mechanism. The BHT coefficient can be increased on a rough surface due to the activation of the nucleation sites. In this study, the BHT characteristic of an Al plate with directional surface roughness (bare Al plate), which was generated in rolling or extrusion process, was measured and compared with the polished Al plates with non-directional surface roughness. The BHT coefficient of polished Al plate was increased with increasing surface roughness, saturated at ~300 nm (Sa). Although the surface roughness of the bare Al plate was 380-430 nm (Sa), the BHT coefficient of bare Al plates were lower than the polished Al plates with similar surface roughness. To examine the lower BHT coefficient of bare Al plate, the directional surface roughness was characterized by vertical and horizontal surface roughness values to the production direction, and we experimentally concluded the lower surface roughness value (horizontal surface roughness) was the dominant factor for the BHT characteristic of a rolled or extruded Al plate with directional surface roughness.

Keywords:

Boiling heat transfer, Directional surface roughness, Heat transfer, Surface roughness, Polishing키워드:

비등열전달, 방향성 표면 거칠기, 열전달, 표면거칠기, 연마가공1. 서론

비등열전달(Boiling Heat Transfer, BHT)은 복사, 대류, 전도와 같은 다른 기전에 비하여 월등히 높은 열전달 특성을 갖고 있다.1-3 비등열전달의 이와 같은 특성은 열교환 장치 및 전자기기 냉각 등의 분야에 활용되고 있다.1-5 비등열전달 특성은 마이크로/나노 구조가 형성된 표면에서 극대화될 수 있음이 다양한 연구자들에 의해 보고되었다.

Cooke6 등은 DI-Water를 작동유체로 하여 Deep Reactive Ion Etching (DRIE) 가공한 실리콘 칩의 비등열전달 특성을 실험하였다. 그 결과 100 μm 간격의 채널에서 최대 비등열전달계수가 매끄러운 표면 대비 340% 향상되는 것을 보고하였다. Wei4,5 등은FC-72를 작동유체로 하여 Dry Etching 기법으로 실리콘 칩 표면에 Micro-Pin-Fin 구조를 가공하여 임계열유속이 매끄러운 표면 대비 420% 향상되는 것을 확인하였다. 이와 같이 마이크로 패턴이 표면에 형성될 경우 비등열전달 특성이 확연하게 향상될 수 있다. 그러나 DRIE로 대표되는 반도체 공정은 단위 면적당 가공비용이 상대적으로 높으며 가공 소재의 제약이 존재하여 산업적으로 이용되는 금속 소재에는 적용이 불가하다.

이러한 한계를 극복하고자 화학적 처리 기법이나 증착 공정을 통하여 표면에 마이크로/나노 구조를 형성하는 연구가 지속되고 있다. Arik7 등은 실리콘 칩 표면에 다공성 구조를 코팅하여 FC-72 작동유체에서 매끄러운 표면 대비 임계열유속이 60% 향상됨을 보고하였다. Im8 등은 PF-5060를 작동유체로 하여 실리콘 칩에 2 μm 길이의 구리-나노섬유를 형성하여 매끄러운 표면 대비 임계열유속이 74% 향상됨을 보고하였다. Badshah9 등은 회전경사증착(GLAD) 공정을 통하여 실리콘 웨이퍼에 은-나노기둥을 제작하였다. 그 결과 DI-Water의 작동유체로 200 nm 길이의 나노기둥에서 Ni-Ag 평면증착 표면 대비 임계열유속은 50%, 최대 비등열전달계수는 420% 향상된 결과를 보고하였다. 이상의 연구들은 반도체 공정에 비하여 넓은 면적에 마이크로/나노 구조를 형성할 수 있다는 강점이 있다. 그러나 정밀하게 제어된 물리/화학적 공정 필요한 만큼 산업적인 대량 생산에는 제약이 따른다. 또한 고온/고압의 환경에서 운용되는 기계적인 열교환 장치에 적용하기에는 내구성이 부족한 문제가 존재한다.

다양한 마이크로/나노 구조를 이용한 임계열유속 및 비등열전달계수의 향상이 보고되었으나, 실제 산업 현장에서 금속제 열전달 표면에 직접적으로 적용하기에는 많은 제약이 따른다. 이에 연마과정 등을 통해 표면 거칠기를 제어하는 형태가 비등열전달 효과의 극대화를 위한 현실적인 대안으로 고려되고 있다. Hosseini10 등은 R-113를 작동유체로 사포로 연마가공한 구리 표면(Ra = 901 nm)의 최대 비등열전달계수가 매끄러운 표면(Ra = 90 nm) 대비 38.5% 향상됨을 보고하였으며 Jones11 등은 FC-77을 작동유체로 알루미늄 표면에 방전가공(EDM)을 통하여 매우 거칠게 가공한 표면(Ra = 10.0 μm)의 최대 비등열전달계수가 매끄러운 표면(Ra = 27 nm) 대비 210% 향상됨을 보고하였다. 그러나 연마 혹은 방전가공을 이용하여 거칠기를 제어한 기존의 연구는 매끄러운 표면 또는 경면과의 비교 결과라는 점에서 그 한계가 있다.

상업적으로 유통되는 금속 소재의 경우 압연 또는 압출공정으로 가공되어 표면에 방향성 표면거칠기(이하 방향성 거칠기)를 갖고있는 경우가 많으며, 이 경우 별도의 표면거칠기 제어공정 없이도 충분한 비등열전달 효과를 가질 수 있기 때문이다. 이에 상업적으로 유통되는 방향성 거칠기를 가진 금속 시료와 폴리싱 공정을 통해 등방성 표면거칠기(이하 등방성 거칠기)를 가진 금속시료간의 비등열전달 특성을 비교 분석함으로써 금속시료의 표면거칠기 제어공정에 대한 유효성을 검증할 필요가 있다.

본 연구에서는 상업적으로 압연 또는 압출공정으로 가공되어 방향성 거칠기를 갖는 방향성 알루미늄 표면과 사포를 이용한 연마가공을 거친 등방성 알루미늄 표면의 비등열전달 특성을 실험적으로 비교 및 분석하였다. 이러한 실험적 비교를 통하여, 1) 방향성 알루미늄 표면의 방향성 거칠기 즉, 수평방향 거칠기와 수직방향 거칠기에 따른 비등열전달 특성을 검증하고 2) 방향성 알루미늄 표면의 비등열전달 특성 개선을 위한 적정 가공조건을 제안하였다.

2. 비등열전달 특성 측정실험

2.1 시편의 가공절차

본 연구에서는 알루미늄 표면의 구조에 따른 비등열전달 특성을 분석하기 위해 시중에 판매되는 알루미늄(AA1050, Al 99.5%) 평판을 가공하여 30 mm × 30 mm 규격의 시편을 제작하였다.

방향성 표면의 경우, 각기 다른 두 업체에서 제조한 동일한 재질의 알루미늄 평판을 시편 규격으로 절단하여 각각 Bare(1), Bare(2)로 명명하였다. 다양한 등방성 거칠기 표면의 제작을 위해 ISO 6344 기준 P400-P2000 등급의 사포(Deerfos KA161, CC261)를 사용하여 알루미늄 시편 표면을 연마 가공하였으며, 낮은 표면거칠기 표면의 구현을 위해 직경 1 μm의 Alumina 컴파운드를 이용한 연마 과정을 병행하였다. 최종적으로 각각의 표면거칠기에 따라 A-G로 명명한 총 7종의 시편을 가공하였다.

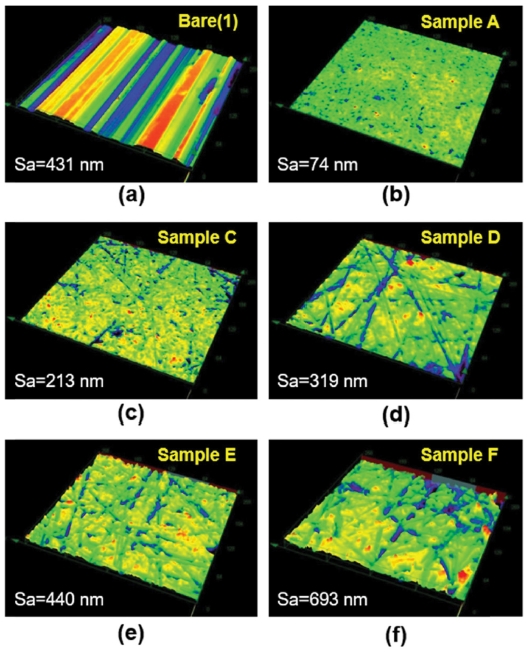

Fig. 1은 Confocal Micro Scope으로 측정한 각 시편의 3차원 표면 형상을 보여준다. Fig. 1(a)에서 알 수 있듯, 압연 또는 압출공정으로 제작된 알루미늄 제품(Bare (1))의 경우 방향성 표면 거칠기 형상을 갖고 있다. 방향성 거칠기에 대한 정확한 표현을 위해 본 연구에서는 Bare 시편의 가공 방향과 평행한 방향으로 측정된 수평방향 거칠기 Ra(H)와 가공 방향에 수직으로 측정된 수직방향 거칠기 Ra(V)를 측정하였다. 이때 연마시편의 경우 임의의 방향을 수평방향으로 선정하였다. 가공된 시편의 표면거칠기를 대표하는 값으로 수평, 수직방향 거칠기의 평균값인 Ra(M)과 면적 표면거칠기(Sa) 값을 사용하였다. 각 시편의 가공조건 및 측정된 표면거칠기 정보를 Table 1에 기재하였다.

3D surface profiles of fabricated Al plates obtained by 3D-confocal microscope; (a) Bare (1) sample and (b)-(f) polished samples with various surface roughness

2.2 비등열전달 실험 장치의 구성

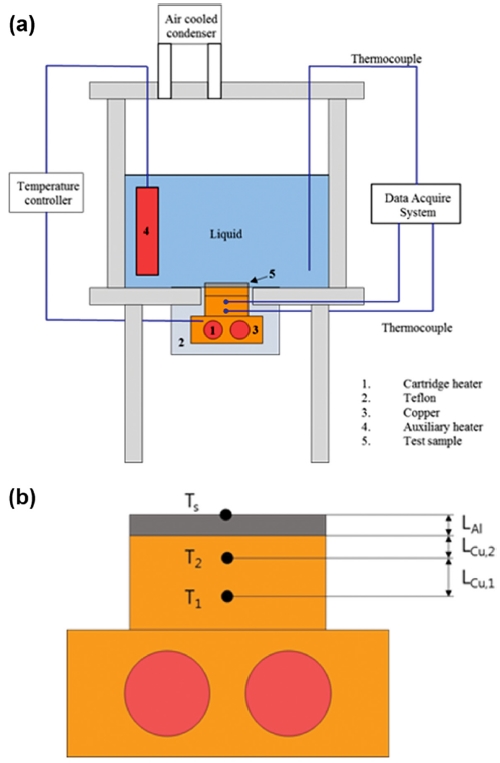

가공된 표면의 특성에 따른 비등열전달 계수를 측정하기 위해 Fig. 2와 같은 실험장비를 구성하였다. 시편 표면에서의 비등을 유도하기 위해 2개의 카트리지 히터가 삽입되는 구리블록을 챔버 하부에 설치 하였으며 상하방향의 1-D 열전달을 위해 구리블록 주변을 낮은 열전도율을 갖는 테플론과 실리콘 고무로 단열하였다.

Schematic diagram of constructed BHT experimental setup; (a) heating chamber and data measurement setup, (b) copper heating block

시편 표면에서의 비등에 의한 열유속 측정을 위해 구리블록에는 10 mm 간격으로 공극을 가공하여 열전대(Omega Inc., J-Type)를 각각 삽입하였다. 계측된 온도 데이터는 Multichannel Handy-Type Thermo Logger System (Graphtec GL220, Japan)을 사용하여 2초 간격으로 측정하였다.

작동유체가 저장되는 챔버는 스테인리스 330 L 재질을 사용하여 가로, 세로 및 높이 150 mm의 정방형 구조로 제작되었다. 챔버 내부는 약 3.3 L의 용적을 갖고 있으며 작동유체의 원활한 순환을 위해 1.6 L를 채워 실험을 실시하였다. 또한 작동유체의 온도를 비등점으로 유지하기 위해 챔버 내부에 총 4개의 보조히터를 설치하였다.

Cross12 등과 Schneider13 등에 따르면 알루미늄의 높은 전기화학적 반응성에 따라 전도성 유체를 사용할 경우 실험장비의 다른 금속과 전기화학적 회로가 형성되어 갈바닉 부식(Galvanic Corrosion)을 일으킬 수 있다. 또한 Saifaldeen14 등의 연구 결과에 따르면 알루미늄은 고온의 DI-Water와 반응하여 표면에 나노섬유구조가 형성될 수 있다. 따라서 비등열전달 환경에서는 비전도성 액체를 작동유체로 사용하여 알루미늄의 부식을 방지하고 시편 표면의 특성을 보존할 필요가 있다. 본 실험에서는 탄화불소 계열의 FC-72 냉매를 작동유체로 사용하였다. FC-72는 상온에서 약 1.68 g/cm3의 밀도와 대기압에서 56oC의 비등점을 갖고 있다.

2.3 비등열전달 특성 측정이론

비등열전달 특성을 측정하기 위해 열전달 블록에 2개의 열전대를 삽입하여 온도를 측정하였다. 열원으로 사용된 열전달 블록은 구리(401W/m·K)로 제작되었다. 구리는 단열재로 사용된 테플론(0.25 W/m·K) 및 실리콘 고무(0.2W/m·K)에 비하여 각각 1604배, 2005배 높은 열전도율을 갖고있다. 따라서 본 실험에서는 열이 측면으로 전달되지 않고 상하 방향으로만 전달되는 1-D 열전달 모델로 가정하였다.

열유속 q''는 열전달 블록에서 측정된 온도 T1과 T2를 식(1)로 정의되는 Fourier Law에 적용하여 계산하였다.

| (1) |

시편 표면온도 TS는 계산된 열유속을 이용하여 구리 블록과 알루미늄 시편의 열전도율, 접촉저항 Rtc를 이용하여 식(2)와 같이 계산하였다. 이때, 접촉저항 Rtc는 Cooke8등이 제안한 방법을 사용하여 0.095 cm2·K/W로 계산되었다.

| (2) |

또한 표면온도와 작동유체의 포화온도(비등점)의 차로 정의되는 과열도(Wall Superheat) ΔTS는 식(2)를 통하여 계산된 시편 표면온도 TS와 작동유체의 비등점인 TSat(FC-72; 56oC)를 각각 적용하여 식(3)과 같이 계산하였다.

| (3) |

최종적으로, 상기의 과정으로 산출된 계산 값들을 식(4)와 같이 정의되는 뉴턴의 냉각법칙(Newton's Law of cooling)에 적용하여 비등열전달계수 hsurface를 산정하였다.

| (4) |

2.4 비등열전달 특성 측정절차

각 시편의 비등열전달 특성을 측정하기 위해 열전달 블록 상단에 시편을 부착하고 블록을 챔버 하부에 장착하였다. 시편과 열전달 블록 접촉면의 원활한 열전달을 위해 Thermal Grease(ARCTIC MX-4, Switzerland)를 도포하였으며 시편과 챔버는 테플론 개스킷을 이용하여 밀봉 및 단열하였다. 시편을 장착한 이후 챔버 내부에 작동유체인 FC-72를 1.6 L 주입하여 밀봉하였으며 작동유체에 용해된 기체와 챔버 내부의 공기를 제거하기 위해 보조히터를 통해 비등점 이상으로 30분간 가열하였다. 가열 이후 실험장비의 열평형을 위해 열전달 블록과 보조히터의 온도를 작동유체의 비등점인 56oC로 설정하여 1시간 동안 냉각하였다.

비등열전달 실험은 챔버 내부의 온도를 일정하게 제어하면서 챔버 하부 열전달 블록의 온도가 분당 1oC 상승하도록 조정하여 진행하였다. 열유속의 측정은 작동유체가 비등하는 구간을 지나 열유속이 급격히 하락하는 막비등(Film-Boiling) 구간까지 수행하였다. 이상의 절차로 각 실험이 완료된 이후 실험장치가 열평형에 이를 때까지 1시간 동안 냉각하는 과정을 반복하여 총 5회 반복 실험을 실시하였다.

본 실험에는 가공 및 측정의 오차, 열전대의 계측오차, 재료의 온도 변화에 따른 열전도율 변화에 의한 불확실성이 존재한다. J-Type열전대의 측정오차는 ± 0.15 K이며 온도 측정을 위한 공극의 가공 정밀도는 ± 0.01 mm 수준이다. 또한 온도 변화에 따른 열전도율의 변화량은 구리 ± 2%, 알루미늄 ± 2.1%이다. Cooke6등이 제안한 방법으로 측정한 접촉저항 Rtc의 불확실성은 ± 2.37%이다.

이상의 불확실성이 조합된 결과는 Kline15 등이 제안한 Second-Power Equation을 이용하여 계산하였다. 결과적으로 계산된 열유속과 열전달계수의 불확실성은 각각 8.72%와 8.74%로 산정되었다.

3. 실험의 결과 및 분석

Benjamin1 등과 Jabardo3 등에 따르면 비등면의 기포 발생 촉진은 비등열전달계수의 향상으로 나타난다. 즉, 비등면의 특성에 따라 비등이 발생하는 과열도가 달라지게 되며 동일한 과열도에서도 비등을 통해 방출되는 열유속의 차이가 발생하게 된다. 본 연구에서는 각 시편 표면의 특성에 따른 비등열전달 특성을 평가하기 위하여 과열도에 따른 열유속을 비교하고 열유속에 따른 비등열전달계수를 비교 및 분석하였다.

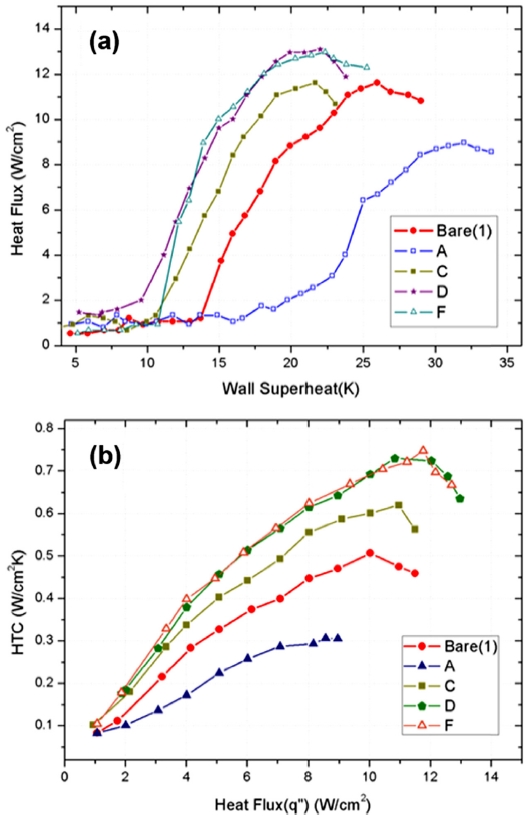

Fig. 3(a)는 연마가공으로 제작된 시편 및 Bare 시편의 과열도에 따른 열유속을 보여준다. 가장 낮은 표면거칠기를 갖는 시편 A(Ra(M) = 67 nm)의 경우 표면 과열도 21oC에서 비등이 시작되어 과열도 상승에 따라 열유속이 증가하였으며 임계열유속은 과열도 30oC에서 9.76W/cm2로 측정되었다. 시편 B(Ra(M) = 124 nm)는 과열도 12oC에서 비등이 시작되어 과열도 25oC에서 임계열유속이 9.76W/cm2로 측정되어 시편 A에 비하여 낮은 과열도에서 비등이 발생하는 경향을 보였다.

Measured values for fabricated Al plates with different surface roughness and directional surface; (a) heat flux versus wall superheat, (b) heat flux versus heat transfer coefficient

표면거칠기가 증가한 시편 C(Ra(M) = 205 nm)와 D(Ra(M) = 293 nm)에서는 비등이 시작하는 과열도가 점진적으로 하락하고 임계 열유속은 증가하였다. 시편 D 이상의 표면거칠기를 갖는 시편 E-G에서는 시편 D와 유사한 비등곡선이 나타났으며 과열도 22oC에서 임계열유속이 ~12.5 W/cm2로 포화됨을 확인하였다.

Fig. 3(b)와 같이 열유속에 대한 비등열전달계수 또한 시편 A-D 구간에서 표면거칠기 증가에 따라 점진적으로 증가하였다. 시편 D 이상의 표면거칠기를 갖는 시편 E-G 구간에서는 비등열전달 특성이 포화되어 시편 D와 유사한 곡선이 나타났으며 최대 비등열전달계수는 열유속 12.5 W/cm2에서 ~0.75W/cm2·K로 포화되었다.

압연·압출 가공된 알루미늄의 방향성표면에 대한 실험결과 또한 Fig. 3에서 확인할 수 있다. 서로 다른 업체로부터 공급받은 시편 Bare(1)과 Bare(2)간의 표면 거칠기는 약간의 차이가 있으나 비등열전달 특성은 유사한 경향을 보였으며 표면의 과열도가 약 15oC일 때 비등을 시작하였다. 과열도가 25oC에 도달하였을 때 임계열유속은 11.70 W/cm2로 측정되었으며 비등열전달계수는 열유속 상승에 따라 점진적으로 증가하였다. 결과적으로 방향성 표면의 비등열전달계수는 열유속이 10.03 W/cm2에 이르렀을 때 최대 0.49 W/cm2·K으로 측정되고 이후에는 하락하였다.

이상의 실험 결과를 통하여 표면거칠기가 증가함에 따라 비등이 시작되는 과열도가 하락하고, 동시에 동일한 과열도에서의 열유속 또한 증가함을 확인하였다. 연마가공 표면의 이러한 특성은 거친 표면에 존재하는 미세한 공동이 기포 발생의 핵으로 작용하여 보다 활발한 비등을 유도하는데 기인하고 있다. 또한 표면의 미세한 요철 구조가 공동에서 발생한 기포의 탈출을 도와 결과적으로 비등 현상 즉, 기포의 발생과 탈출의 과정이 가속화된다. 그러나 특정 수준 이상으로 표면이 거칠어질 경우 표면거칠기의 증가에 의한 유효 공동 증가가 포화되어 기포 발생량의 증가로 연결되지 않는다. 이에 공동에 의한 비등 증가효과가 포화되어 비등열전달 특성이 포화되는 결과로 나타나게 된다.

Hosseini10 등과 Jones11 등의 연구에 따르면 연마가공 표면의 표면거칠기 변화에 따른 비등열전달 특성은 특정 표면거칠기에서 포화되거나 증가량이 급격히 감소하게 된다. 따라서 본 연구에서는 특정 표면거칠기에서 포화되는 비등열전달 특성을 실험에 적용된 시편과 장치 구성에서 얻을 수 있는 최대의 비등열전달 특성으로 간주하여 비등열전달 특성의 정량적인 비교의 지표로 사용하였다. 이때 비등열전달 특성이 포화되는 표면거칠기는 시편 D(Ra(M) = 293 nm) 기준으로 최대 비등열전달계수를 0.75W/cm2·K으로 산정하였다.

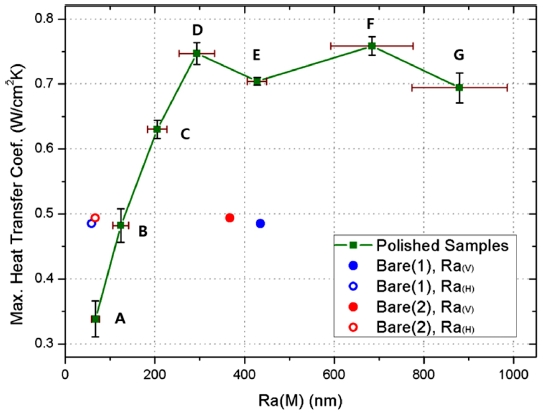

방향성 표면은 수평방향 거칠기와 수직방향 거칠기에 차이가 존재한다. 이러한 방향성 거칠기가 비등열전달에 미치는 영향을 분석하기 위해 Fig. 4와 같이 각 시편의 최대 비등열전달계수를 비교하였다.

Comparison of the maximum heat transfer coefficient for fabricated Al plates of directional surfaces and isotropic polished surfaces

방향성 거칠기를 갖는 bare 시편의 경우 최대 비등열전달계수~0.49W/cm2·K로 수평방향 거칠기와 가까운 시편 B(0.48W/cm2·K)와 유사한 값을 확인할 수 있다. 반면 수직방향 거칠기로 비교할 경우 표면거칠기가 유사한 시편 E(0.70W/cm2·K)는 방향성 표면 대비 43%, 시편 D(0.75 W/cm2·K)는 53% 각각 높은 최대 비등열전달계수를 확인할 수 있었다. 즉, 방향성 거칠기 표면을 적정 조건으로 연마 가공할 경우 최대 비등열전달계수가 53% 증가됨을 확인하였다.

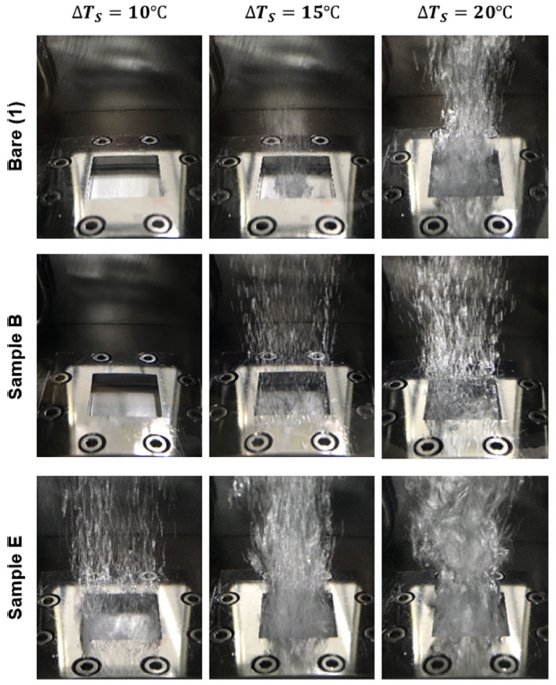

Fig. 5는 각 시편의 과열도에 따른 비등 현상을 촬영한 사진이다. 방향성 거칠기를 갖는 bare 시편은 Fig. 3(a)에서 확인한 바와 같이 과열도가 약 15oC일 때 초기 비등이 발생하고 있다. 과열도 상승에 따라 비등이 확대 되어 과열도가 약 20oC에 이르렀을 때에 표면 전체에서 비등이 발생하고 있다. 연마가공 표면인 시편 B에서는 과열도 15oC에서 초기 비등이 관찰되고 과열도 20oC에서 표면 전체에서 비등이 발생하고 있다. 즉, 방향성 표면의 비등 특성은 평균 표면거칠기가 수평방향 거칠기에 가까운 시편 B와 유사함을 확인할 수 있는 것이다. 한편, 평균 표면거칠기가 방향성 표면의 수직방향 거칠기와 유사한 시편 E의 경우, 과열도 약 10oC에서 비등이 시작되었으며 동일한 과열도에서 방향성 표면 대비 우수한 비등 특성을 보였다. 이러한 사실은 방향성 표면의 비등열전달 특성이 수평방향 거칠기에 의존적이라는 사실을 뒷받침 한다.

결과적으로 방향성 표면의 경우 상대적으로 낮은 표면거칠기를 갖는 수평방향 거칠기에 비등열전달 특성이 지배적이며 방향성 표면을 연마 가공할 경우 최대 비등열전달계수가 향상됨을 확인할 수 있다.

4. 결론

본 연구에서는 압연·압출 공정으로 제조된 알루미늄품의 방향성 표면과 연마 가공을 통해 표면거칠기가 제어된 연마가공 표면(Ra(M) = 67~879 nm)의 비등열전달 특성을 비교 실험하였다. 연마 가공 표면은 표면거칠기의 상승에 따라 비등열전달 특성이 향상되었으며 Ra(M) = 300 nm부근의 특정 표면거칠기 이상에서 비등열전달 특성이 포화되었다. 또한 방향성 표면은 유사한 평균 표면거 칠기를 갖는 연마가공 표면 대비 낮은 비등열전달 특성을 보였다.

결과적으로 방향성 표면의 비등열전달 특성은 상대적으로 낮은 표면거칠기를 갖는 수평방향 거칠기에 지배적임을 확인하였으며 압연·압출 가공된 방향성 표면을 Ra(M) = 300 nm이상의 표면거칠기로 연마 가공할 경우 비등열전달계수를 최대 53% 개선할 수 있음을 검증하였다. 이러한 결과는 산업현장에서 비용과 성능을 최적화하는 기초 자료로 활용될 수 있을 것이다.

NOMENCLATURE

| Ra(H) : | Horizontal line roughness (nm) |

| Ra(V) : | Vertical line roughness (nm) |

| Ra(M) : | Mean line roughness (nm) |

| Sa : | Area roughness (nm) |

| q'' : | Heat flux (W/cm2) |

| TS : | Surface temperature of sample (oC) |

| ΔTS : | Wall superheat temperature (oC) |

| hsurface : | Boiling heat transfer coefficient (W/cm2·K) |

Acknowledgments

이 논문은 산업통상자원부의 재원으로 한국산업기술진흥원(KIAT)의 지원(2014년 엔지니어링전문인력양성사업, 과제번호: N0001075)과 한국산업기술평가관리원(KEIT)의 지원(No. 10051636) 및 미래창조과학부의 재원으로 한국연구재단의 지원(기초연구사, NRF-2017R1A2B4011149)으로 수행되었음.

REFERENCES

-

Benjamin, R. and Balakrishnan, A., “Nucleate Pool Boiling Heat Transfer of Pure Liquids at Low to Moderate Heat Fluxes,” International Journal of Heat and Mass Transfer, Vol. 39, No. 12, pp. 2495-2504, 1996.

[https://doi.org/10.1016/0017-9310(95)00320-7]

-

Dhir, V., “Boiling Heat Transfer,” Annual Review of Fluid Mechanics, Vol. 30, No. 1, pp. 365-401, 1998.

[https://doi.org/10.1146/annurev.fluid.30.1.365]

- Jabardo, J. M. S., “Nucleate Boling Heat Transfer,” ECI International Conference on Boling Heat Transfer, pp. 3-7, 2009.

-

Wei, J. and Honda, H., “Effects of Fin Geometry on Boiling Heat Transfer from Silicon Chips with Micro-Pin-Fins Immersed in FC-72,” International Journal of Heat and Mass Transfer, Vol. 46, No. 21, pp. 4059-4070, 2003.

[https://doi.org/10.1016/S0017-9310(03)00226-6]

-

Wei, J., Zhao, J., Yuan, M., and Xue, Y., “Boiling Heat Transfer Enhancement by Using Micro-Pin-Finned Surface for Electronics Cooling,” Microgravity Science and Technology, Vol. 21, No. 1, pp. 159-173, 2009.

[https://doi.org/10.1007/s12217-009-9137-5]

-

Cooke, D. and Kandlikar, S. G., “Pool Boiling Heat Transfer and Bubble Dynamics Over Plain and Enhanced Microchannels,” Journal of Heat Transfer, Vol. 133, No. 5, Paper No. 052902, 2011.

[https://doi.org/10.1115/1.4003046]

-

Arik, M., Bar-Cohen, A., and You, S. M., “Enhancement of Pool Boiling Critical Heat Flux in Dielectric Liquids by Microporous Coatings,” International Journal of Heat and Mass Transfer, Vol. 50, Nos. 5-6, pp. 997-1009, 2007.

[https://doi.org/10.1016/j.ijheatmasstransfer.2006.08.005]

-

Im, Y., Joshi, Y., Dietz, C., and Lee, S. S., “Enhanced Boiling of a Dielectric Liquid on Copper Nanowire Surfaces,” International Journal of Micro-Nano Scale Transport Vol. 1, No. 1, pp. 79-95, 2010.

[https://doi.org/10.1260/1759-3093.1.1.79]

-

Badshah, M. A., Ju, J., Hong, D., Jang, H., Kim, S.-M., and Park, J. S., “Fabrication and Characterization of Glancing Angle Deposited Nanostructured Surfaces for Enhanced Boiling Heat Transfer,” Journal of Vacuum Science & Technology B, Vol. 34, No. 5, Paper No. 051803, 2016.

[https://doi.org/10.1116/1.4959837]

- Hosseini, R., Gholaminejad, A., and Jahandar, H., “Roughness Effects on Nucleate Pool Boiling of R-113 on Horizontal Circular Copper Surfaces,” World Academy of Science, Engineering and Technology, Vol. 55, pp. 679-684, 2011.

-

Jones, B. J., McHale, J. P., and Garimella, S. V., “The Influence of Surface Roughness on Nucleate Pool Boiling Heat Transfer,” Journal of Heat Transfer, Vol. 131, No. 12, Paper No. 121009, 2009.

[https://doi.org/10.1115/1.3220144]

-

Cross, S. R., Gollapudi, S., and Schuh, C. A., “Validated Numerical Modeling of Galvanic Corrosion of Zinc and Aluminum Coatings,” Corrosion Science, Vol. 88, pp. 226-233, 2014.

[https://doi.org/10.1016/j.corsci.2014.07.033]

-

Schneider, M., Kremmer, K., Lämmel, C., Sempf, K., and Herrmann, M., “Galvanic Corrosion of Metal/Ceramic Coupling,” Corrosion Science, Vol. 80, pp. 191-196, 2014.

[https://doi.org/10.1016/j.corsci.2013.11.024]

-

Saifaldeen, Z. S., Khedir, K. R., Cansizoglu, M. F., Demirkan, T., and Karabacak, T., “Superamphiphobic Aluminum Alloy Surfaces with Micro and Nanoscale Hierarchical Roughness Produced by a Simple and Environmentally Friendly Technique,” Journal of Materials Science, Vol. 49, No. 4, pp. 1839-1853, 2014.

[https://doi.org/10.1007/s10853-013-7872-x]

- Kline, S. J. and McClintock, F. A., “Describing Uncertainties in Single-Sample Experiments,” Mechanical Engineering, Vol. 75, No. 3, pp. 3-8, 1953.