양극산화와 자기 조립 단분자막 코팅 공법을 이용한 아연 기반의 극소유성 표면 제작기술

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we developed a convenient method to achieve superoleophobic surfaces on zinc substrates by using anodization and self-assembled monolayer coating, and to facilitate the fabrication of superoleophobic surfaces having re-entrant structures, even for lower surface tension liquids than 30 mN/m- including hexadecane (γ = 27.5 mN/m). The liquid repellency of the structured surface was validated through observable experimental results; contact angle measurement. The optimal anodizing condition was determined as a critical parameter in building the superoleophobicity. The re-entrant had nanowire/microball structures formed by anodization with a high voltage. Under an optimized morphology by re-entrant structures with fluorination treatment, the contact angle over 150o is achieved, even for hexadecane.

Keywords:

Anodization, Superoleophobic surface, Zinc, Self-assembled monolayer키워드:

양극산화, 극소유성 표면, 아연, 자기조립단분자막1. 서론

표면 개질 연구에서 연잎(Lotus Leaf)의 표면 특성을 자연모사(Biomimetic)하여 개발 되어지고 있는 극소수성 표면(Superhydrophobic Surface)은 물과의 접촉각이 150o 이상인 표면을 말한다.1-4 이 표면은 높은 접촉각으로 인해 물에 젖지 않는 특성을 가짐으로써, 항균,5 항곰팡이,6 자가세정,7,8 유수분리,7 방식,8 방빙,9 등의 수분과 관련된 응용분야에 적용 가능한 성능을 가지고 있다. 하지만 극소수성 표면은 물보다 표면장력이 낮은 기름과 유기 용매 등에는 접촉각이 150o 이상을 가지지 못하여 쉽게 젖게 되고 이로 인해 극소수성 표면이 가지고 있는 본연의 기능을 상실하게 된다. 이를 극복하기 위해 개발된 표면이 극소유성 표면으로써, 물 뿐만 아니라 표면장력이 낮은 기름과 유기 용매에도 150o 이상의 접촉각을 가지는 표면을 말한다. 극소유성 표면은 물 뿐만 아니라 다른 여러가지 용액 환경에서도 젖지 않는 특성을 가지고 있기 때문에 젖음성 측면에서 극소수성 표면보다 강건한 성질을 가지고 있고, 적용분야도 송유관, 정유 설비 등 극소수성이 사용하지 못하는 분야에도 사용이 가능하기 때문에 적용 분야도 넓다.10,11 현재까지 알려진 바에 따르면 극소유성 표면을 제작하기 위해서는 표면에 요각 구조(Re-Entrant Structure) 혹은 버섯 구조(Mushroom Structure)와 같은 하부 보다 상부가 더 큰 구조가 마이크로 크기의 규모로 형성되어야 한다. 이는 용액으로부터 표면이 젖지 않기 위해서는 표면 구조물 사이에 공기가 채워져 용액의 침투를 막아야 하는데 표면에 요각의 구조를 형성시키면 일반적인 표면의 구조보다 채워진 공기의 압력이 높아져 표면장력이 낮은 기름의 침투를 막는데 용이하기 때문이다.10

이러한 요각의 구조 제작을 통한 극소유성 표면을 구현하기 위한 제작 방법으로 MEMS 공정을 이용하여 실리콘 웨이퍼 표면에 극소유성 성질을 만드는 연구가 진행되었다. MEMS 공정을 이용한 방법은 실리콘 재질에 공법 적용이 한정적이며, 공정이 매우 복잡하고, 시간 소모가 상당하여 실제 산업응용에 적용시키기에는 무리가 있다. 이를 극복하기 위해 금속 표면에 극소유성 표면을 제작하는 방법으로 화학적 식각(Chemical Etching)과 양극산화(Anodization)를 이용한 방법이 개발되었다.12 이 방법은 간단하고, 시간소모가 적기 때문에 산업 응용성이 높지만 젖음성 성질이 상대적으로 떨어진다. 산업에서 많이 사용되는 아연 재질에도 극소유성과 같은 성질을 표면에 부여하려는 연구가 진행되었지만 35 mN/m의 표면장력을 가지는 용액까지만 극소유성 성질을 가지는 공법이 개발되었다.13

본 논문에서는 아연 금속 표면에 양극산화 공법을 이용하여 나노와이어(Nanowire) 구조물 위에 마이크로볼 구조물(Microball)이 계층적으로 생성된 구조를 제작하였으며 자기조립단분자막 코팅 처리를 하여 최종적으로 극소유성 표면을 제작하는 공법을 개발하였다. 이 공법으로 개발된 표면은 표면장력이 27.5 mN/m인 헥사디케인(Hexadecane) 용액에도 150o 이상의 접촉각을 가짐으로써, 기존에 아연 금속 표면에 극소유성표면으로 개발된 표면보다 젖음성이 뛰어난 표면 제조 공정을 확립하였다.

2. 시편 제작 및 실험 방법

실험에 사용된 시편은 포일(Foil) 형태의 아연을 50 mm × 20 mm × 0.63 mm 크기로 가공하여 사용하였다. 양극산화에 사용되는 전해질은 탄산칼륨(KHCO3)를 사용하였으며, 아연 시편과 KHCO3은 Alfar Aesar에서 구매하였다. 자기조립단분자막 코팅에는 Heptadecafluoro-1,1,2,2-tetrahydrodecyl trichlorosilane (HDFS)을 사용하였으며, 이는 JSI Silicone Co.에서 구매하였다.

2.1 양극산화를 통한 나노 구조 제작

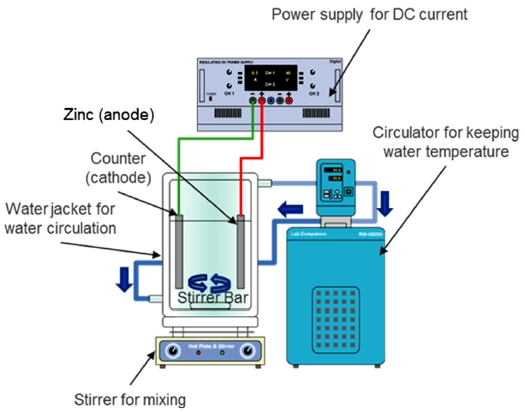

준비된 아연 시편을 에탄올에 담근 후, 초음파 세척기를 이용하여 30분간 표면을 세척한다. 이후 KHCO3 전해액을 이용하여 양극산화를 진행한다. Fig. 1은 양극산화를 위한 실험 준비를 소개한 사진이다. 전해액의 온도는 25oC로 유지하였으며. KHCO3 전해액은 5 mM, 50mM의 농도를 사용하였다, 양극산화 시간과 전압은 각각 1분에서 60분, 30 V에서 90 V로 변화시키며 표면 구조의 변화를 확인하였다. 표면의 구조변화는 SEM (Scanning Electron Microscopy)사진을 통해 확인하였으며, 장비는 JEOL JSM7401F를 사용하였다.

2.2 단분자막코팅을 통한 플루오르 처리(Fluorination Treatment)

양극산화를 완료한 시편을 헥산(Hexane)과 HDFS를 1000 : 1의 부피 비율로 섞은 용액에 담근 후 60분 동안 상온에서 유지시킨다. 코팅을 마친 시편은 물로 세척 후에 공기 중에 말린다. 코팅을 마친 표면은 XPS (X-Ray Photoelectron Spectroscopy) 분석을 통해 표면 화학 성분을 분석하여 코팅이 완료성 여부를 확인한다.

3. 결과 및 토의

3.1 양극산화 조건에 따른 표면 구조의 변화

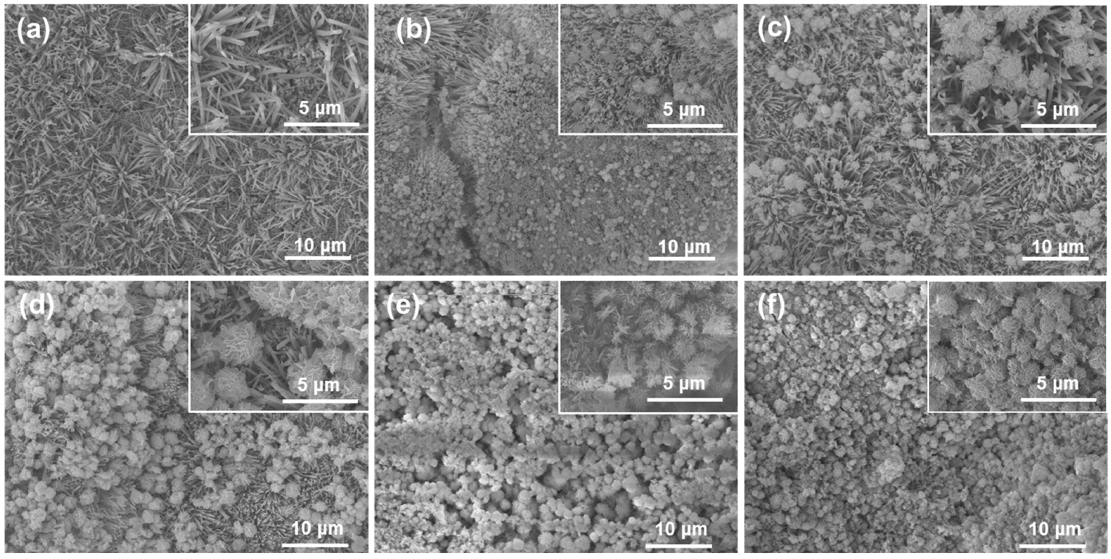

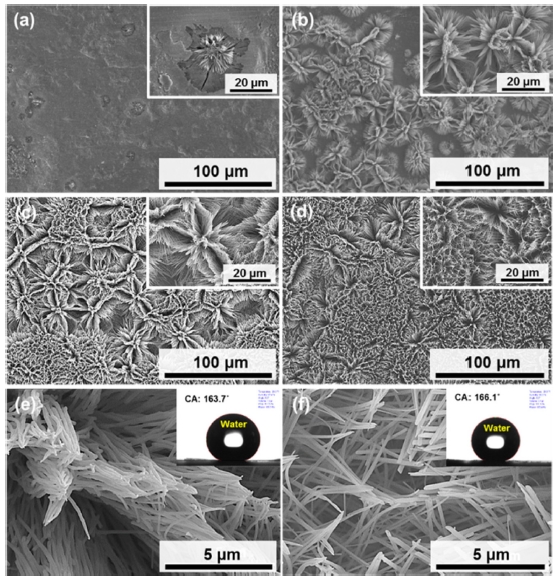

양극산화 공법을 이용한 아연 금속 표면에 나노 구조 생성을 위해 KHCO3 전해액을 이용하여 전압의 크기에 따라 나노 구조의 형성 과정을 확인하였다. Fig. 2는 5 mM 농도의 전해액에서 전압 크기 변화에 따른 표면의 나노 구조의 변화를 나타낸 사진이다. 이 때, 양극산화의 시간과 온도는 각각 25oC, 10분으로 고정하여 실험을 수행하였다. Fig. 2(a)는 10 V 조건에서의 표면 구조 사진이다. 낮은 전압으로 인해 전체적으로 구조가 생성되지 않은 것으로 확인되며, 나노플라워(Nanoflower) 형상의 구조물이 생성되기 시작되는 모습을 확인하였다. Fig. 2(b)는 30 V 조건에서의 표면 사진이다. 10 V 조건과 비교하여 넓은 범위에서 나노플라워 구조물이 생성된 것을 확인할 수 있다. 하지만 10 V와 30 V는 HDFS를 코팅한 이후에는 극소수성의 성질이 나타나지 않았다. 그 이유는 아직 나노구조물이 표면의 전범위에 형성되지 않았기 때문이다.

SEM images of surfaces on anodized zinc plates with (a) 10 V, (b) 30 V (c,e) 50 V (d,f) 70 V and optical images of water contact angle for anodized surfaces with 50 V and 70 V

Figs. 2(c)와 2(d)는 각각 50 V, 70 V 조건에서 양극산화를 수행한 표면의 구조를 나타내고 있다. 표면 전체적으로 나노플라워 구조가 형성된 것을 확인할 수 있으며 이를 확대한 Figs. 2(e)와 2(f)에서 나노와이어 구조로 형성된 것을 확인할 수 있다. 50 V와 70 V 조건에서 양극산화를 수행한 표면에 HDFS로 코팅한 후 젖음성을 확인한 결과 극소수성에 나타나는 것을 확인하였으며, 물보다 표면장력이 낮은 기름 종류의 용액에서는 쉽게 젖는 것은 확인하였다. 이는 나노플라워 구조만이 형성되어 요각 구조를 생성시키지 못하였기 때문에 극소유성은 나타나지 않는 것으로 판단된다. 5 mM 농도의 KHCO3 전해액을 이용한 양극산화에서는 나노와이어 구조로 이루어진 나노플라워 구조가 생성되는 것을 확인할 수 있으며, 전압 크기에 따라서 생성 속도가 변화하는 것을 알 수 있다. 전압이 커짐에 따라 전류량이 증가하여 전자의 이동 속도를 증가함에 따라 반응속도가 증가하여 나노구조물의 생성 속도가 증가한 것으로 판단된다. 전해액의 농도를 증가시켜 양극산화의 강도를 증가시켜보았으며, 전압과 양극산화 시간 변화에 따른 표면 구조의 변화를 확인하였다.

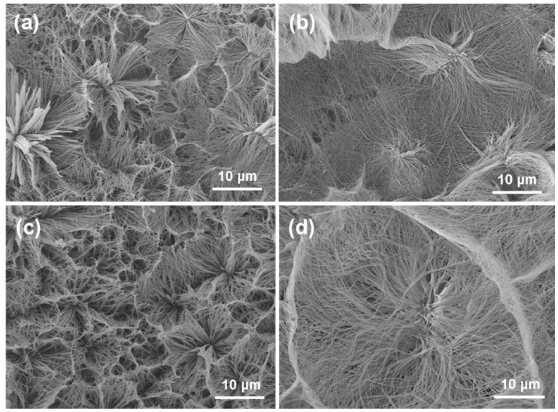

Fig. 3은 50 mM 농도의 KHCO3 전해액에서 아연 표면에 양극산화를 수행한 표면의 SEM 사진이다. 농도를 5 mM에서 50 mM로 증가시켜 양극산화를 수행한 표면의 구조변화를 비교하기 위해 동일한 전압조건과 양극산화 시간인 30 V와 10분으로 양극산화를 수행한 Figs. 2(b)와 3(a)를 비교해 볼 수 있다. Fig. 2(b)에서 5 mM의 전해액 농도에서 양극산화 수행시 나노플라워 구조가 아직 형성되지 않은 부분들이 확인되지만 Fig. 3(a)와 같이 50 mM 전해액 농도에서 수행한 표면은 전체적으로 나노플라워 구조가 형성된 것을 확인할 수 있다. 이에 따라 전해액의 농도를 증가시킴에 따라 양극산화 반응 속도가 증가하여 나노구조물 생성속도가 빨라지는 것을 알 수 있다. 양극산화 시간을 30분까지 증가시킨 Fig. 3(b) 사진을 보면, 양극산화 시간이 증가함에 따라 나노와이어 구조의 길이가 증가하여 나노플라워 구조를 형성하지 않고 모두 바닥에 누운 구조가 되는 것을 확인할 수 있다. 이는 나노와이어의 종횡비(Aspect Ratio)가 증가함에 따라 직립력을 잃고 나노플라워 구조를 형성하지 못하는 것으로 확인된다. 전압의 크기를 50 V로 증가시켜 50 mM의 전해액 농도에서 양극산화를 수행한 Figs. 3(c)와 3(d)에서도 30 V에서 양극산화를 수행한 표면과 유사한 형태를 구조를 생성시키는 것을 확인할 수 있다.

SEM images of surfaces on anodized zinc plates with 30 V during (a) 5 min, (b) 30 min, and 50V during, (c) 5 min, (d) 30 ming

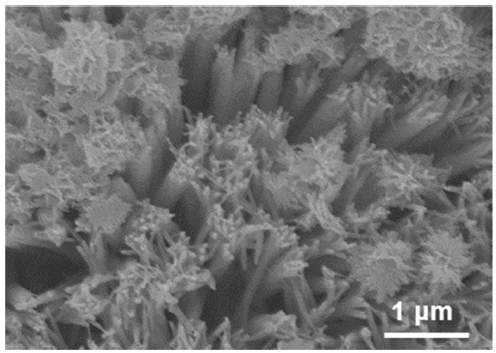

Fig. 4는 양극산화의 조건을 KHCO3의 전해액 농도는 50 mM로 동일하게 유지하고 전압을 90 V로 증가시킨 후에 양극산화 시간에 따른 표면 나노구조의 변화를 나타내는 SEM 사진이다. 전압 조건이 90 V로 증가하였기 때문에 Fig. 4(a)와 같이 양극산화가 1분 동안 진행되어도 이미 전체적으로 나노플라워 구조가 형성 되어진 것을 확인할 수 있다. 하지만 Fig. 4(b)를 보면, 양극산화 시간이 2분이 지난 후부터 나노와이어 구조의 길이만 길어지는 것이 아닌 다른 경향의 나노구조가 생성된 것을 확인 할 수 있다. 나노와이어 구조 위에 마이크로 스케일 크기의 공(Ball) 구조가 생성되어 요각 구조가 형성되는 것을 확인할 수 있다. 양극산화가 시작된지 2분이 지났을 때부터 형성되기 시작되어 양극산화가 진행될수록 생성되는 범위가 증가되어 Fig. 4(e)와 같이 양극산화가 30분이 지났을 무렵부터 표면의 모든 부분에 분포된다. 이와 같은 요각의 구조가 생성되는 원리는 Fig. 5에 나타나 있는 바와 같이, 나노와이어가 같은 형상을 유지하며 길이만 길어지는 것이 아닌 나노와이어 끝단의 영역에서 더욱 세밀한 크기로 다발의 나노와이어 성장하기 시작한다. 새로이 성장된 다발의 나노와이어는 계층구조(Hierarchical Structure)의 형태로 성장하게 되고 이후 공형으로 뭉치게 된다. 이러한 형태로 성장하게 되는 이유는 나노와이어 구조가 길어지면서 바닥과의 거리가 멀어져 끝단 영역의 Zn2+ 이온의 농도가 감소하여 더욱 가는 형태의 나노와이어 구조가 생기는 것으로 판단된다.

3.2 플루오르 처리에 따른 표면 개질 변화

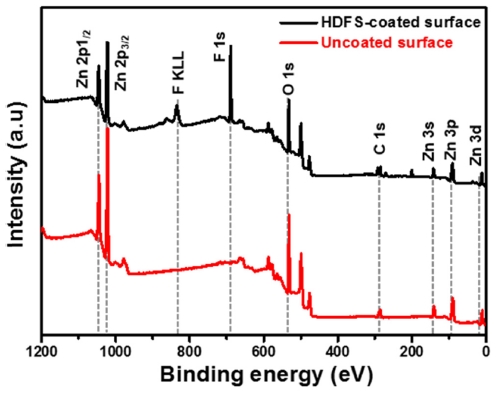

90 V 전압으로 양극산화를 진행하여 생성된 요각 구조의 표면을 자기조립 단분자막 코팅 방법을 이용하여 HDFS 물질로 코팅한다. 이후 XPS 분석을 이용하여 표면의 화학 성분을 분석하여 코팅이 성공적으로 되었는지 확인한다. Fig. 6은 양극산화된 아연 표면에 HDFS로 코팅한 표면과 그렇지 않은 표면의 화학성분 분포 그래프이다. 두 표면 모두 양극산화를 수행하였기 때문에 아연 산화물이 생성되므로 아연(Zn) 성분과 산소(O) 성분이 검출되는 것을 확인할 수 있다. 플루오르(F) 성분의 유무를 통해 HDFS 코팅 전후의 변화를 비교할 수 있다. HDFS 코팅 전의 표면은 플루오르 성분이 확인되지 않지만 HDFS로 코팅된 표면의 성분 분포에서는 결함에너지 690.1 eV에서 F1s 피크가 발생되는 것을 확인할 수 있다. 이는 HDFS가 양극산화된 아연 표면에 성공적으로 코팅된 것을 나타낸다. 플루오르화 처리된 표면은 낮은 표면 에너지를 가지게 되어 물과 기름 등의 용액들로부터 스며들지 않게하는 표면 성질을 가지게 된다. 표면에 생성된 구조물과 플루오르화 처리된 표면 성질로 인해 최종적으로 극소유성의 성질을 가지게 된다.

3.3 젖음성 특성 평가

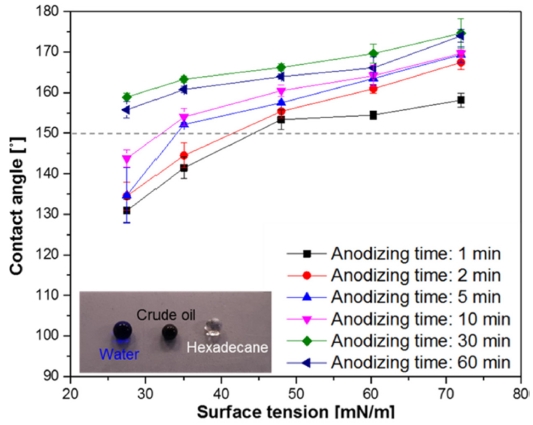

90 V 전압조건으로 양극산화를 수행한 표면을 양극산화 시간에 따라 접촉각의 변화를 분석한다. 젖음성 평가에 사용된 용액의 종류는 5가지이며, 물(γ = 72.0), 글리세롤(γ = 60.3), 에틸렌글리콜(γ = 48.0), 원유(γ = 35.0), 헥사디케인(γ = 27.6)이다.14 Fig. 7은 양극산화 시간에 따른 다종 용액의 접촉각을 나타낸 그래프와 제작된 극소유성 표면에 접촉각 측정 실험에 사용된 용액의 액적이 놓여진 사진이다. 양극산화 시간이 30분 이상이 지속된 표면에서 표면장력이 30 mN/m 이하인 헥사디케인(Hexadecane)에 대하여 150도 이상의 접촉각을 가지는 것을 확인하였다. 양극산화가 30분이 되기 전의 표면은 나노와이어 구조 끝단에 마이크로볼이 있는 요각 구조가 아직 전면에 형성되기 전이기 때문에 표면장력이 낮은 영역의 용액에 대해서 150도 미만의 접촉각을 가지는 것으로 판단이 되고 요각 구조가 전면적에 형성되는 양극산화 시간 30분이 이후의 구조부터는 표면 장력이 낮은 용액에 대해서도 150도 이상의 접촉각이 가지는 것이 확인되며 60분까지 양극산화를 수행해도 접촉각은 크게 변화되지 않는 것으로 확인되었다.

4. 결론

양극산화 공정과 자기조립단분자막 코팅 공법을 이용하여 아연 금속에 극소유성 표면을 제작하는 공정을 개발하였다. 50 mM의 KHCO3 전해액을 사용하여 90 V에 전압조건으로 상온 25oC에서 30분 이상 양극산화를 수행하면 아연 금속 표면에 나노와이어 구조 끝단에 마이크로볼 구조가 생성되어 요각 구조를 생성되는 것을 확인하였다. HDFS로 자기조립단분자막 코팅 후, 접촉각을 측정하여 표면장력이 27.6 mN/m인 헥사디케인에 대하여 150도 이상의 접촉각을 가지는 것을 극소유성 표면을 제작하였으며 아연 재질에 대한 극소유성 표면 제작 방법을 확립하였다. 이러한 연구 결과는 양극산화 공정 및 아연 금속의 젖음성 연구 분야에 적용가능하며, 기름과 연관되면서 기능성 표면이 요구되는 분야에 응용이 가능할 것으로 예상된다.

NOMENCLATURE

| CA : | Contact angle [o] |

| γ : | Surface tension [mN/m] |

Acknowledgments

이 논문은 2012년도 교육부와 한국연구재단의 지역혁신인력양성사업의 지원을 받아 수행된 연구임(NRF-2012H1B8A2026127).

REFERENCES

-

Extrand, C. W. and Moon, S. I., “Repellency of the Lotus Leaf: Contact Angles, Drop Retention, and Sliding Angles,” Langmuir, Vol. 30, No. 29, pp. 8791-8797, 2014.

[https://doi.org/10.1021/la5019482]

-

Frankiewicz, C. and Attinger, D., “Texture and Wettability of Metallic Lotus Leaves,” Nanoscale, Vol. 8, No. 7, pp. 3982-3990, 2016.

[https://doi.org/10.1039/C5NR04098A]

-

Shi, X., Dou, R., Ma, T., Liu, W., Lu, X., et al., “Bioinspired Lotus-Like Self-Illuminous Coating,” ACS Applied Materials & Interfaces, Vol. 7, No. 33, pp. 18424-18428, 2015.

[https://doi.org/10.1021/acsami.5b04499]

-

Lee, J. and Yong, K., “Combining the Lotus Leaf Effect with Artificial Photosynthesis: Regeneration of Underwater Superhydrophobicity of Hierarchical ZnO/Si Surfaces by Solar Water Splitting,” NPG Asia Materials, Vol. 7, No. 7, Paper No. e201, 2015.

[https://doi.org/10.1038/am.2015.74]

-

An, A. K., Guo, J., Lee, E.-J., Jeong, S., Zhao, Y., et al., “PDMS/PVDF Hybrid Electrospun Membrane with Superhydrophobic Property and Drop Impact Dynamics for Dyeing Wastewater Treatment Using Membrane Distillation,” Journal of Membrane Science, Vol. 525, pp. 57-67, 2017.

[https://doi.org/10.1016/j.memsci.2016.10.028]

-

Kim, Y. and Hwang, W., “Wettability Modified Aluminum Surface for a Potential Antifungal Surface,” Materials Letters, Vol. 161, pp. 234-239, 2015.

[https://doi.org/10.1016/j.matlet.2015.08.103]

-

Cao, W.-T., Liu, Y.-J., Ma, M.-G., and Zhu, J.-F., “Facile Preparation of Robust and Superhydrophobic Materials for Self-Cleaning and Oil/Water Separation,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 529, pp. 18-25, 2017.

[https://doi.org/10.1016/j.colsurfa.2017.05.064]

-

Zhang, Z., Ge, B., Men, X., and Li, Y., “Mechanically Durable, Superhydrophobic Coatings Prepared by Dual-Layer Method for Anti-Corrosion and Self-Cleaning,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 490, pp. 182-188, 2016.

[https://doi.org/10.1016/j.colsurfa.2015.11.049]

-

Subramanyam, S. B., Kondrashov, V., Rühe, J., and Varanasi, K. K., “Low Ice Adhesion on Nano-Textured Superhydrophobic Surfaces under Supersaturated Conditions,” ACS Applied Materials & Interfaces, Vol. 8, No. 20, pp. 12583-12587, 2016.

[https://doi.org/10.1021/acsami.6b01133]

-

Tuteja, A., Choi, W., Ma, M., Mabry, J. M., Mazzella, S. A., et al., “Designing Superoleophobic Surfaces,” Science, Vol. 318, No. 5856, pp. 1618-1622, 2007.

[https://doi.org/10.1126/science.1148326]

-

Kota, A. K., Kwon, G., and Tuteja, A., “The Design and Applications of Superomniphobic Surfaces,” NPG Asia Materials, Vol. 6, No. 7, Paper No. e109, 2014.

[https://doi.org/10.1038/am.2014.34]

-

Kwak, W. and Hwang, W., “Facile Method for Preparing Superoleophobic Surfaces with Hierarchical Microcubic/Nanowire Structures,” Nanotechnology, Vol. 27, No. 5, Paper No. 055301, 2015.

[https://doi.org/10.1088/0957-4484/27/5/055301]

-

Perry, G., Coffinier, Y., Thomy, V., and Boukherroub, R., “Sliding Droplets on Superomniphobic Zinc Oxide Nanostructures,” Langmuir, Vol. 28, No. 1, pp. 389-395, 2011.

[https://doi.org/10.1021/la2035032]

- Lide, D. R., “CRC Handbook of Chemistry and Physics,” CRC Press, 86th Ed., 2005.