SPR (Self-Piercing Rivet)과 Hybrid 접합부의 피로 특성에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, fatigue life of extruded aluminium single lap joints, both by self-piercing rivet (SPR) and by hybrid joining (Adhesive-SPR), were characterised based on the quasi-static and fatigue tests. The rivet tail pull-out fracture occurred in the SPR joint specimen under the quasi-static tensile test because the peel stress caused the rivet to separate from the joint. Therefore, adhesive joining was considered to effectively prevent the rivet in the joint specimen from separation. As a result, 68% higher tensile strength of the hybrid joint specimen was observed, compared to that of the SPR joint specimen. From the fatigue tests, the fatigue limit load of SPR joint specimen was found to be 4.8 kN i.e.35% of tensile strength load. The fatigue limit load of the hybrid joint specimen was revealed to be 5.6 kN, i.e., 20% of tensile strength load. Over the fatigue limit load conditions, fracture in base material was shown in the case of SPR joint specimen. Also, fractures in base material and transient failure in adhesives were observed in hybrid joint specimen.

Keywords:

Self-piercing rivet, Quasi-static tensile test, Fatigue test, Hybrid joint키워드:

셀프 피어싱 리벳, 준정적 인장시험, 피로시험, 하이브리드 접합1. 서론

현재 자동차 제조사들은 늘어나는 환경오염에 의한 배출가스 규제 문제를 해결하기 위해서 차체의 대부분을 이루고 있는 기존의 철강재료를 알루미늄, 마그네슘, 복합재료 등 다양한 소재로 대체하여 경량화를 이루고 있다. 그 중에서도 외국의 몇몇 회사들은 알루미늄의 사용을 확대하면서 차체 전체의 75%까지 적용량을 높인 차량도 개발하였다. 이렇게 알루미늄의 사용량이 늘어나면서 알루미늄 간의 접합과 이종재료 접합 기술의 신뢰성 확보를 위한 연구가 요구되고 있다. 기존 철강소재를 대체하려는 새로운 차체 소재는 차량의 안전성 측면에서 기존 철강재료 대비 동등 수준(500 MPa) 혹은 그 이상의 강도를 갖는 소재로 대체되어야 한다. 그래서 철강재료 수준의 고강도 압출 알루미늄의 접합부 특성 평가와 신뢰성 확보를 위한 연구가 요구되고 있는 실정이다.

그런데 점용접이 용이하지 않은 알루미늄 간의 접합과 이종재료를 접합하기 위해 볼팅(Bolting), 클린칭(Clinching), 접착(Bonding), 리벳(Riveting) 등이 적용되고 있으며, 이외에도 다양한 접합 방법들이 개발되고 있다.1 이중에서 리벳을 이용한 SPR (Self-Piercing Rivet) 접합은 국내외 자동차 업체에서 알루미늄 차체 접합방법으로 이용되고 있으며, 점용접 공법을 대체하여 다종소재(Multi Materials) 차체의 접합기술로도 각광을 받고 있다. SPR은 일반적으로 점용접에 비하여 접합강도는 약 10-20% 떨어지지만, 피로강도는 우수한 것으로 알려져 있다.2-4 또한, 기존 점용접의 강도를 만족시키면서 피로강도를 더 우수하게 하기 위해서접착제와 리벳을 조합하여 쓰는 방법이 있다. 위 방법은 접착제 사용으로 SPR접합의 부족한 박리하중이나 오랫동안 지속되는 정적 하중을 보완할 수 있다.5,6

Kim1등은 이종재료에 대한 접합 방법(SPR, 하이브리드(Hybrid)) 변화에 따른 접합부의 피로수명을 비교 분석하였다. Lee6등은 Al-5052 H32재료에 대한 SPR 접합부 피로특성을 평가하였고, 유한요소해석으로 SPR 접합부의 Von-Mises 응력과 피로 수명과의 관계를 도출하여, 기계적 프레스(Clinch) 접합과 비교 평가하였다. Kang7등은 Al-5052 H32재료에 대한 인장-박리(Coach-Peel)와 십자-인장(Cross-Tension)의 시험편으로 SPR 접합부의 피로수명을 평가하였고, 파단면을 분석하였으며, SPR 접합부 유한요소해석으로 도출한 최대 주응력, Von-Mises 응력과 Smith-Watson-Topper (SWT)식으로 피로수명 예측을 위한 파라메터를 선정하였다. Fu8등은 AA6111-T4를 이용하여 겹치기-전단(Lap-Shear) 형태의 시험편으로 리벳 접합 압력에 따른 정적강도와 피로수명에 대하여 비교 분석하였다. 그리고 피로시험 조건을 상이하게 선정하여 시험적으로 평가하였다. Iyer9 등은 AA 5754를 이용하여 SPR 접합부 제작 조건(알루미늄 판재 두께, 리벳치수, 리벳 개수)을 다르게 하였을 경우에 대한 피로수명을 평가하였다. 그리고 유한요소해석으로 응력분포 특성을 분석하였다. Han10 등은 가공된 알루미늄(Wrought Aluminium Alloy) NG 5754를 이용하여 초기 변형률 차이에 따른 접합특성을 정적 강도와 피로수명으로 비교 분석하였다. Sun11등은 이종재료(Steel-Aluminium)의 SPR 접합부 분석을 위하여 겹치기-전단, 십자-인장으로 금속 시험편을 구성하고, 판재 두께변화와 접착제(Adhesive)를 접합부 구성의 변수로 선정하였다. 그래서 피로수명에 대한 비교 분석과 파단 거동에 대해여 평가하였다. Li12 등은 AA5754을 이용하여 이중 리벳(Double Rivet) 형태로 접합을 하였다. 시험편 구성은 겹치기-전단과 T박리(T-Peel)로 하였고, 리벳 간격(Rivet-Pitch)과 시험편 모서리에서 리벳까지 거리(Edge Distance)의 영향에 따른 피로수명을 평가하였다. Franco13 등은 하중방향으로 이중 리벳 접합된 이종재료(AA2024-CFRP) 시험편에 대해 리벳 간격에 따른 접합부의 피로수명에 대해 연구하였다. Xing14,15 등은 AA5052에 하중 방향을 기준으로 리벳 분포 패턴을 다르게 하여 접합부를 제작하여 피로수명을 비교 분석하였고, 또한 구리합금 H62을 이용하여 SPR 접합부와 Clinch 접합부의 피로수명을 비교 분석하였다. Su16 등은 Al6111-T4에 대하여 피로시험 조건에서 하중 속도와 하중 크기의 영향에 대한 피로수명에 대하여 평가하였다.

이와 같이 SPR 접합부의 다양한 소재 적용을 위한 기초 연구 분야에서 고강도 압출 알루미늄 및 이의 접합에 대한 결과를 찾아볼 수 없었다. 그래서 본 연구에서는 경량화와 친환경성에 적합한 고강도 압출 알루미늄인 ECO Al7021-T7을 피착제(Adherend)로 선정하고, SPR 접합부의 특성을 실험적으로 평가하였다. 접합부 평가를 위한 시험편 구성은 단일 겹치기(Single Lap Joint)로 하였으며, SPR 접합인 경우와 하이브리드 접합(접착제+SPR)의 피로수명과 거동 특성을 분석을 인장시험과 피로시험으로 진행하였다. 그리고 무한 수명 곡선(Infinite Life Curve) 내의 최대 피로한도 하중을 분석하였다.

2. 시험 준비

2.1 시험 재료 및 접합부 제작

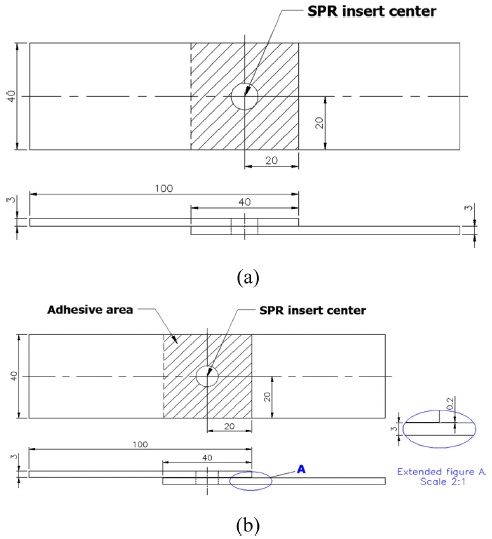

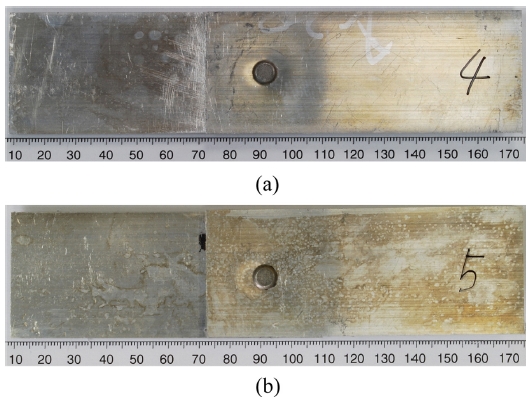

재료는 고강도 압출 알루미늄인 ECO Al7021-T7를 사용하였으며, 리벳은 Henrob사의 P50744P를 사용하여 SPR 단일 겹치기 접합부가 제작되었다. 여기에 추가로 접착제는 Henkel사의 Teroson Terokal 5055로 선정하여 하이브리드 단일 겹치기 접합부를 제작하였다. 피착제인 알루미늄과 접착제의 기계적 성질은 Tables 1, 2와 같다. 그리고 접합부 제작을 위한 알루미늄 압출재의 시험편 치수는 100 × 40 mm, 두께 3 mm의 판재로 제작하였다. Fig. 1은 접합부 제작을 위한 시험편을 도면으로 정리하여 나타내었다. SPR 단일 겹치기 접합부 영역은 40 × 40 mm이며, 이 중앙에 SPR 접합이 이루어졌다. 하이브리드 단일 겹치기 접합부 영역인 40 × 40 mm에 일차적으로 일정량의 접착제를 도포하고 그 중앙에 SPR 접합이 이루어졌다. 이렇게 제작된 겹치기 부분의 접착두께는 약 0.2 mm가 유지되도록 하였다. 접합공정에 따라 제작된 SPR, 하이브리드 단일 겹치기 접합부가 적용된 시험편은 Fig. 2와 같다.

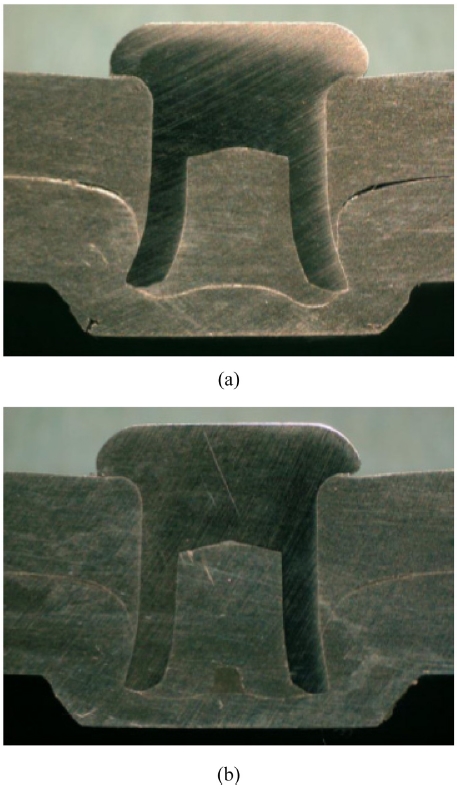

SPR 접합 공정이 진행된 조건은 유압에 의한 리벳 압축 속도 350 mm/sec이며, 다이는 DF10-140으로 선정하여 진행되었다. 그리고 Fig. 3에서 보이는 바와 같이 제작된 접합부의 단면부(Cross-Section) 사진에서 내부 크랙이 발생된 부분 없이 SPR이 문제없이 결합된 것을 알 수 있다.

2.2 겹치기 접합부 특성 평가와 무한수명설계

본 연구에서는 단일 겹치기 접합부의 준정적 인장시험(Quasi-Static Tensile Test)을 먼저 진행하여 최대 하중을 확인하였다. 그리고 준정적 인장시험 결과를 기준으로 피로시험 조건을 정의하고 피로시험을 진행하였다. 준정적 인장시험은 유압식 UTM (MTS810)을 사용하여, 2 mm/min의 변위 제어 속도(Crosshead Speed)로 시험이 진행되었다.

다음으로 피로시험은 유압식 UTM (MTS810)을 사용하였으며, 최대·최소 피로하중의 응력비는 R = 0.1, 파형은 정현파(Sine Wave), 시험 주파수는 20 Hz이고, 피로시험기의 제어모드(Control Mode)는 하중제어 방식이며, HCF (High Cycle Fatigue) Test로 시험이 진행되었다. 그리고 피로한도 1 × 107까지 피로시험을 진행하였다.18

그리고 식(1)은 Haigh 선도를 사용할 때 시험 자료에 근거하여 Goodman에 의해 간략화된 방정식이다.19,20

| (1) |

여기서 σα, σm은 응력진폭과 평균응력이며, Se, Su는 내구한도와 최대강도를 의미한다. 위의 무한 수명 설계(Infinite Life Design)에 따라 무한 수명 곡선의 안전구역(Safe-Zone)내에 포함되는 최대 피로한도 하중과 계산 값을 확인하였다.

3. 시험 결과

3.1 인장시험 결과

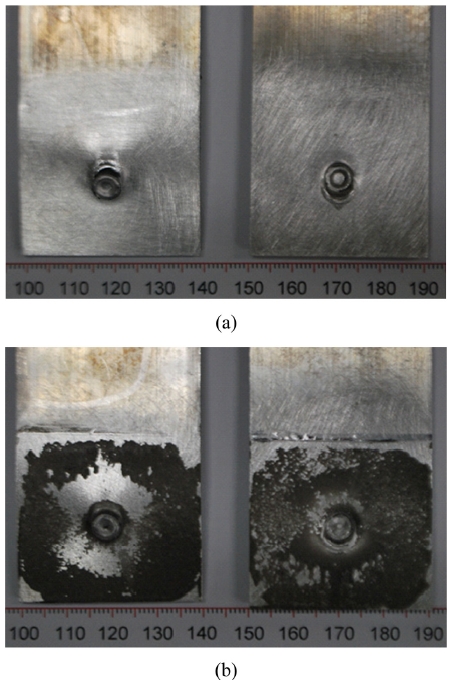

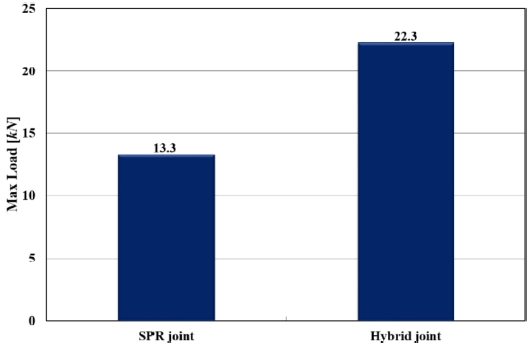

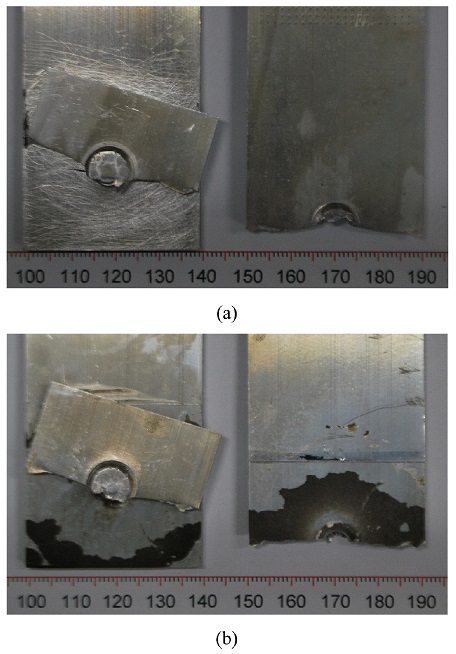

인장시험 결과 SPR 접합부는 하판 대비 상판의 굽힘 변형이 과도하게 나타났고, 판재 두께의 영향으로 모재의 파단은 나타나지 않았다. 그래서 필 응력(Peel Stress) 영향으로 상·하판을 체결하는 리벳이 하판에서 분리되는 리벳 꼬리분리(Rivet Tail Pull-Out) 형태의 파단이 이루어졌다. 하이브리드 접합부는 접착제 파단이 이루어지고 리벳 꼬리분리 파단이 이루어졌다. 이에 대한 시험 후 파단모습을 Fig. 4와 같다. 그리고 Fig. 5처럼 최대 인장하중은 SPR 접합보다 하이브리드 접합이 약 68% 높은 특성을 보였다.

3.2 피로시험 결과

먼저 SPR과 하이브리드 접합부의 반복하중에 의한 파단 형상을 Fig. 6에 나타내었다. 피로시험후 SPR 접합부의 파단 형상은 모재의 한쪽 끝단에서 시작한 크랙이 리벳을 가로질러 반대편까지 전파되면서 파단되는 모재 파단(Substrate Failure)형태가 나타났다. 그래서 최종파단 시험편이 초기의 단일 겹치기 형태를 유지하지만 하판이 약 30o가량 기울어져 있는 모습이다. 그리고 하이브리드 접합부의 파단은 최대 인장하중(Pmax= 22.3 kN)의 85% 수준인 19 kN의 피로하중에서만 리벳 꼬리분리형태의 파단이 발생하였다. 그 이하의 피로하중에서는 SPR 접합과 같은 모재 파단이 모두 나타났으며, 접착부의 파단은 접착제 파괴(Cohesive Failure)와 계면 파괴(Interfacial Failure)의 혼합인 전이 파괴(Transient Failure) 형태로 파단이 이루어졌다.

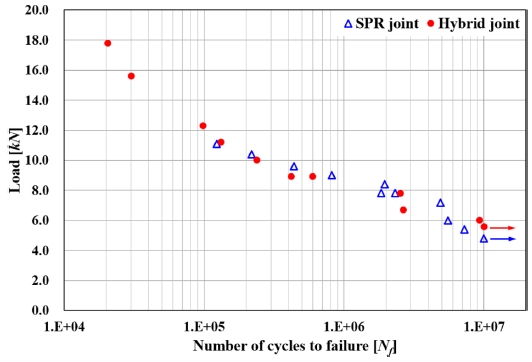

하이브리드 접합부에서 접착 접합부의 파단이 전이 파괴가 나타난 것은 표면 거칠기의 영향에 의한 것으로 생각된다.21 이렇게 나타난 SPR 접합부와 하이브리드 접합부의 피로하중에 의한 피로한도 하중(Fatigue Limit Load) 결과를 Fig. 7에 나타내었다. 그리고 최대 인장하중(Pmax = 13.3 kN)의 35% 수준인 약 4.8 kN을 단일 겹치기 SPR 접합부의 피로한도하중이라 할 수 있다. 그리고 하이브리드 접합부는 피로하중의 감소와 파괴 반복횟수의 증가가 선형적으로 약 9 kN까지 낮아진다. 그리고 9 kN에서 약 3.5 kN 감소하면서 피로한도 하중에 근접하였고, 피로하중 변동폭은 9 kN 이상보다 낮아지는 것으로 나타났다. 최대 인장하중(Pmax = 22.3 kN)의 20% 수준인 약 5.6 kN을 단일 겹치기 하이브리드 접합부의 피로한도하중이라 할 수 있다.

피로한도 하중 4.8, 5.6 kN의 응력진폭과 평균응력으로 식(1)에 따라 계산하면 각각 1과0.99로 확인되어 Goodman의 근사식에 따라 무한 수명 곡선의 안전구역내에 만족하며 정리하면 Table 3과 같다.

4. 결론

본 논문에서는 시험적인 방법으로 고강도 압출 알루미늄의 접합부 신뢰성 향상을 위하여 SPR 접합과 하이브리드 접합을 적용하여 정적강도와 피로수명에 대하여 평가하였고, 아래와 같은 결과를 얻을 수 있었다.

(1) 인장시험 결과 리벳이 하판에서 분리되는 리벳 꼬리분리형태의 파단이 이루어졌다. 그리고 SPR 접합보다 하이브리드 접합이 약 68% 높은 최대 인장하중을 갖는 것으로 확인되었다. 이것은 인장강도 측면에서 단독적인 SPR 접합부보다는 하이브리드 접합부가 알루미늄 차체 접합 안정성에 적합하다고 생각된다.

(2) 최대 인장하중(Pmax = 13.3 kN)의 35% 수준인 약 4.8 kN을 단일 겹치기 SPR 접합부의 피로한도하중이라 할 수 있으며, 최대 인장하중(Pmax = 22.3 kN)의 20% 수준인 약 5.6 kN을 단일 겹치기 하이브리드 접합부의 피로한도하중이라 할 수 있다. 피로파괴 형태는 모재 파단으로 필 응력의 반복된 영향으로 생각된다. 그래서 모재의 영향이 배제된 시험편 유형에 대한 추후 평가도 필요하다고 생각된다.

(3) 식(1)에 따라 계산된 결과 각각 1과 0.99로확인되어 Goodman의 근사식에 따라 무한 수명 곡선의 안전구역 내 위치함이 확인되어, 본 논문의 접합 유형을 응용하여 차체 접합에 활용 가능하다고 생각된다.

NOMENCLATURE

| E : | Modulus of elasticity |

| σY : | Yield stress |

| σT : | Tensile stress |

| ε : | Elongation |

| ν : | Poisson’s ratio |

| ρ : | Density |

Acknowledgments

이 논문은 2015년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2015R1D1A1A01058132). Monotec Korea에서 SPR, Hybrid 접합부 제작에 도움을 주셨음.

REFERENCES

- Kim, T. H., Suh, J., Kang, H. S., Lee, Y. S., and Park, C. D., “Fatigue Assessment Using SPR and Adhesive on Dissimilar Materials,” J. Korean Soc. Precis. Eng., Vol. 24, No. 10, pp. 1204-1209, 2011.

-

Iguchi, H. and Ohmi, Y., “Joining Technologies for Aluminum Body-Improvement of Self-Piercing Riveting,” Journal of Society of Automotive Engineers of Japan, pp. 301-305, 2003.

[https://doi.org/10.4271/2003-01-2788]

- Lee, K. Y., Kim, J. B., Choi, H. S., and Woo, H. P., “Strength Evaluation of Adhesive Bonded Joint for Light Weight Structure by Single-Lab Joint Test,” Transactions of the Korean Society Automotive Engineers, Vol. 5, No. 2, pp. 87-93, 1997.

- Lee, K. Y., Kim, J. S., Kong, B. S., and Woo, H. P., “Strength Evaluation of Adhesive Bonded Joint for Car Body,” Transactions of the Korean Society Automotive Engineers, Vol. 6, No. 1, pp.143-150, 1998.

-

Voelkner, W., “Present and Future Developments of Metal Forming: Selected Example,” Journal of Materials Processing Technology, Vol. 106, Nos. 1-3, pp. 236-242, 2000.

[https://doi.org/10.1016/S0924-0136(00)00620-8]

-

Lee, M. S., Kim, T. Y., Kang, S. H., and Kim, H. K., “Fatigue Strength of Al-5052 Tensile-Shear Specimens Using a SPR Joining Method,” Journal of the Korean Society of Safety, Vol. 29, No. 4, pp. 9-14, 2000.

[https://doi.org/10.14346/JKOSOS.2014.29.4.009]

-

Kang, S. H., Hwang, J. H., and Kim, H. K., “Fatigue Strength Evaluation of Self-Piercing Riveted Al-5052 Joints,” Journal of the Korean Society of Safety, Vol. 30, No. 3, pp. 1-6, 2015.

[https://doi.org/10.14346/JKOSOS.2015.30.3.1]

-

Fu, M. and Mallick, P. K., “Fatigue of Self-Piercing Riveted Joints in Aluminum Alloy 6111,” International Journal of Fatigue, Vol. 25, No. 3, pp. 183-189, 2003.

[https://doi.org/10.1016/S0142-1123(02)00115-9]

-

Iyer, K., Hu, S. J., Brittman, F. L., Wang, P. C., Hayden, D. B., and Marin, S. P., “Fatigue of Single-and Double-Rivet Self-Piercing Riveted Lap Joints,” Fatigue & Fracture of Engineering Materials & Structures, Vol. 28, No. 11, pp. 997-1007, 2005.

[https://doi.org/10.1111/j.1460-2695.2005.00938.x]

-

Han, L., Young, K. W., Chrysanthou, A., and O’Sullivan, J. M., “The Effect of Pre-Straining on the Mechanical Behaviour of Self-Piercing Riveted Aluminium Alloy Sheets,” Materials and Design, Vol. 27, No. 10, pp. 1108-1113, 2006.

[https://doi.org/10.1016/j.matdes.2005.04.002]

-

Sun, X., Stephens, E. V., and Khaleel, M. A., “Fatigue Behaviors of Self-Piercing Rivets Joining Similar and Dissimilar Sheet Metals,” International Journal of Fatigue, Vol. 29, No. 2, pp. 370-386, 2007.

[https://doi.org/10.1016/j.ijfatigue.2006.02.054]

-

Li, D., Hann, L., Thornton, M., and Shergold, M., “Influence of Rivet to Sheet Edge Distance on Fatigue Strength of Self-Piercing Riveted Aluminium Joints,” Materials Science and Engineering: A, Vol. 558, pp. 242-252, 2012.

[https://doi.org/10.1016/j.msea.2012.07.119]

-

Di Franco, G., Fratini, L., and Pasta, A., “Influence of the Distance between Rivets in Self-Piercing Riveting Bonded Joints Made of Carbon Fiber Panels and AA2024 Blanks,” Materials and Design, Vol. 35, pp. 342-349, 2012.

[https://doi.org/10.1016/j.matdes.2011.09.036]

-

Xing, B., He, X., Zeng, K., and Wang, Y., “Mechanical Properties of Self-Piercing Riveted Joints in Aluminum Alloy 5052,” International Journal of Advanced Manufacturing Technology, Vol. 75, No. 1, pp. 351-361, 2014.

[https://doi.org/10.1007/s00170-014-6152-5]

-

Xing, B., He, X., Wang, Y., Yang, H., and Deng, C., “Study of Mechanical Properties for Copper Alloy H62 Sheets Joined by Self-Piercing Riveting and Clinching,” International Journal of Advanced Manufacturing Technology, Vol. 216, pp. 28-36, 2015.

[https://doi.org/10.1016/j.jmatprotec.2014.08.030]

-

Su, Z. M., Lin, P. C., Lai, W. J., and Pan, J., “Fatigue Analyses of Self-Piercing Rivets and Clinch Joints in Lap-Shear Specimens of Aluminum Sheets,” International Journal of Fatigue, Vol. 72, pp. 53-65, 2015.

[https://doi.org/10.1016/j.ijfatigue.2014.09.022]

- Loctite, “Henkel,” http://www.loctite.co.uk, (Accessed 19 FEB 2019)

- ASTM E466-15, “Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials,” ASTM International, 2015.

-

Zheng, L., Petry, D., Rapp, H., and Wierzbicki, T., “Characterization of Material and Fracture of AA6061 Butt Weld,” Thin-Walled Structures, Vol. 47, No. 4, pp. 431-441, 2009.

[https://doi.org/10.1016/j.tws.2008.08.008]

-

Lee, Y. L. and Taylor, D., “Stress-Based Fatigue Analysis and Design,” Fatigue Testing and Analysis, pp. 131-140, 2005.

[https://doi.org/10.1016/B978-075067719-6/50005-1]

-

Kim, Y., Chun, Y., and Cheon, S. S., “Shear Directional Impact Characteristics of Adhesively Bonded Tubular Joints,” Advanced Composite Materials, Vol. 24, No. 3, pp. 287-295, 2015.

[https://doi.org/10.1080/09243046.2014.898437]