스마트 공작기계를 위한 드릴 공구 여유면 마모의 기상 측정

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Tool wear is an essential parameter in determining tool life, machining quality and productivity. Current or power signals from motor drivers in machine have been used to estimate tool wear. However, accuracy of tool wear estimation was not enough to measure the amount of tool wear. In this study, flank wear of a drill tool was measured using vision sensor module which has zoom lens, CCD camera and image processing technique. The vision module was set up in the machine tool. Therefore, the image was acquired without ejecting the tool from the machine. Image processing techniques were used to define the cutting edge shape, tool diameter, and the wear edge on cutting rips with the proposed measuring algorithm. The automatically calculated wear value was compared with a manually measured value. As a result, the difference between the manual and the automatic methods was below 4.7%. The proposed method has an advantage to decrease the measuring time and improve measuring repeatability because the tool is measured holding chuck in a spindle.

Keywords:

Cutting tool wear, Machining monitoring, Vision sensor, Image processing키워드:

절삭공구마모, 가공감시, 영상센서, 영상처리1. 서론

4차 산업혁명과 기존 제조업의 스마트화에 따라 장비 레벨과 상위 관리시스템 사이를 디지털화된 데이터로 연결하는 것이 중요해지고 있다. 공작기계산업은 자동차, 항공, 조선, 일반 기계 산업 등 국내 제조산업의 기반이며, 그 중 일반 기계 산업의 국내 내수 시장은 스마트 공장 보급확산으로 2018년도에 전년동기비 3.7% 증가할 것으로 예상되고 있다.1 공작기계를 이용하는 절삭 가공 제조 산업에도 단순한 자동화를 벗어나 가공 상태나 장비 상태의 모니터링이 중요해지고 있고, 특히 고품질 가공이 필요한 고부가가치 부품 가공에서는 가공 품질과 직접적인 연관이 있는 공구 상태에 대한 감시가 중요하다. 실제로 절삭 가공 제조 산업에서 공구와 공구 교체에 소비되는 비용이 전체 생산비용의 3%에서 12%를 차지하며,2 난삭 소재 중 하나인 탄소섬유복합재 부품의 경우 드릴 공구 마모가 증가할 수록 홀의 가공 결함이 증가하는 경향을 가지고 있어, 공구 마모량을 측정하는 기술이 필요하다.3

가공품질을 높이고, 생산시간과 비용을 줄이기 위해 공구마모를 측정하는 기술은 이전에도 많이 연구가 되고 있으며, 크게 간접적으로 추정하는 방법과 직접적으로 측정하는 방법으로 구분될 수 있다. 간접적으로 추정하는 방법은 가공물 하부에 설치한 절삭력 센서를 이용하는 방법이 있고, 가공 중 이송계에서 발생하는 전류나 출력 신호를 이용하는 방법이 있다. 그 중 절삭력 센서를 이용하는 방법은 센서의 비용이 상대적으로 높고, 공작물 형태나 크기에 제한이 있으며, 가공물 치구에 연결되기 때문에 강성에 영향을 줄 수 있어 실제 생산 현장에서 적용이 어려운 문제가 있다.4 또한 이송계에서 발생하는 전류나 출력 신호를 이용하는 방법은 가공 환경에 영향을 주지 않으면서, 간단한 신호 처리를 통해 실시간으로 공구의 상태를 감시할 수 있는 장점을 가진 반면, 정확한 공구 마모량을 측정할 수는 없어 마모량에 민감한 가공 분야에 적용하기 어려운 문제가 있다. 따라서 제조 현장에서는 대략적인 공구마모의 추세나 공구의 파손을 경험에 의존하여 추정하였고, 이에 따라 공구 교체 주기를 선정하고 있다.5

직접적으로 공구 마모량을 측정하는 방법은 비젼 장치를 이용해서 공구의 이미지를 얻고, 픽셀 데이터의 문턱 값(Threshold Value)를 적용하여 경계를 구분한 뒤, 마모량을 측정하는 것이 일반적인 방법이다. 하지만, 장비내 공구 주변에 비젼 장치를 설치할 경우 절삭유에 의한 오염에 취약하여 실제 현장에 적용되기 보다는 실험실 수준의 테스트가 이루어졌다.6 하지만 최근 건식가공, MQL (Minimum Quantity Lubrication) 공정 등 절삭유를 사용하지 않는 공정의 사용이 증가하고 있으며, 특히 탄소섬유복합재 가공과 같은 건식 가공이 가능하고 BUE (Built-Up Edge)가 발생하지 않는 분야에서는 비젼 장치를 이용한 직접 측정 방식의 적용이 가능하다.

본 논문에서는 탄소섬유복합재의 홀 가공 중 정확한 공구마모를 측정하기 위해서 공작기계 내부에 위치한 비젼을 이용해서 드릴링 공구의 여유면 마모(Flank Wear)를 측정하였다. 이를 위해 공작기계 테이블 위에 카메라를 설치하고, 이를 이용하여 가공 후 드릴 공구의 끝 부분의 이미지를 얻어서 드릴링 공구의 여유면 마모를 자동으로 측정하고, 수동으로 측정한 결과와 비교하였다.

2. 공구 마모 측정 장치 구성

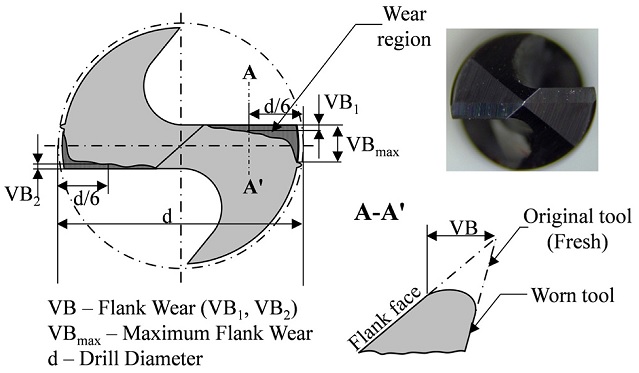

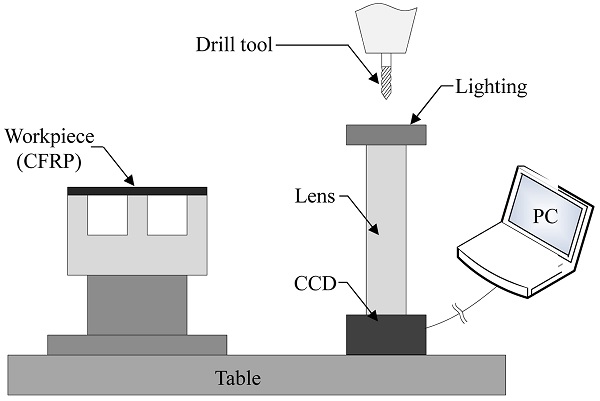

공구의 마모는 경사면 마모(Crater Wear)와 여유면 마모로 나눌 수 있다. 그 중 여유면 마모는 가공표면과 공구가 맞닿는 면에서 발생하는 마모로, 여유면 마모가 증가하면 절삭 날의 직경이 커지고, 가공표면과 공구의 마찰이 증가하면서 가공 품질에 미치는 영향이 커진다. 따라서 여유면 마모는 공구 마모의 상태를 대표하는 파라미터로 사용되며, 공구수명을 정의할 때 여유면 마모량을 기준으로 공구 수명이 결정된다.7 본 연구에서 사용한 드릴링 공구의 여유면 마모량은 Fig. 1과 같이 측정할 수 있다.8 Fig. 1은 두 개의 날을 가지고 있는 드릴 공구를 세웠을 때, 끝단의 사진과 개략도를 보여준다. 개략도를 보면, 여유면 마모량은 VB, 최대 여유면 마모량은 VBmax, 공구의 직경은 d로 표시하였다. 공구의 마모는 공구의 개략도에서 빗금으로 표시한 형태(Wear Region)로 발생하며, 최대 여유면 마모는 공구의 최외곽 지점에서 발생한다. 기준이 되는 여유면 마모량은 공구의 최외곽에서 중심 방향으로 d/6 거리만큼 이동한 후 수직방향으로 측정한 마모량이다. Fig. 1 오른쪽 하단에 표현한 여유마모량 측정 위치인 A-A’의 단면을 보면 여유면 마모량은 가공 전 공구 마모가 없는 상태를 기준으로 마모가 일어난 길이를 측정하며, 두 개의 날을 가진 경우 각각 VB1, VB2로 구분할 수 있다. 본 연구에서는 드릴링 공구의 VB1과 VB2를 측정하기 위해 Fig. 2와 같이 비젼 모듈을 구성하였다. 홀 가공 중 공구의 마모량을 측정하기 위해 공작기계 내부에 비젼 모듈을 구성하여 홀 가공 중간에 공구의 탈착이나 교체 없이 테이블과 스핀들이 이동하여 공구의 마모를 측정할 수 있게 하였으며, 비젼 모듈을 스핀들 축과 평행하게 배치하여 바닥에서 공구를 관찰할 수 있도록 하였다. 디지털 신호처리를 위해 공구 형상 이미지를 한 화면에 얻을 수 있도록 하였으며, 다양한 공구 직경에 사용이 가능하도록 줌 렌즈로 구성된 광학계를 사용하였다. 실험에 사용된 공구는 마모량의 경향을 보기 위해 탄소섬유복합재 가공에서 비교적 마모가 많이 발생하는 비코팅 WC (Tungsten Carbide) 재질을 사용하였으며, 건식 가공 후 마모된 공구의 이미지를 분석하였다. 구성된 비젼 모듈과 공구의 사양은 Table 1에 정리하였다.

3. 마모 측정 실험 및 결과

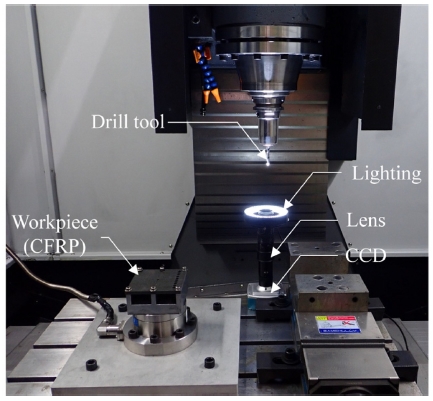

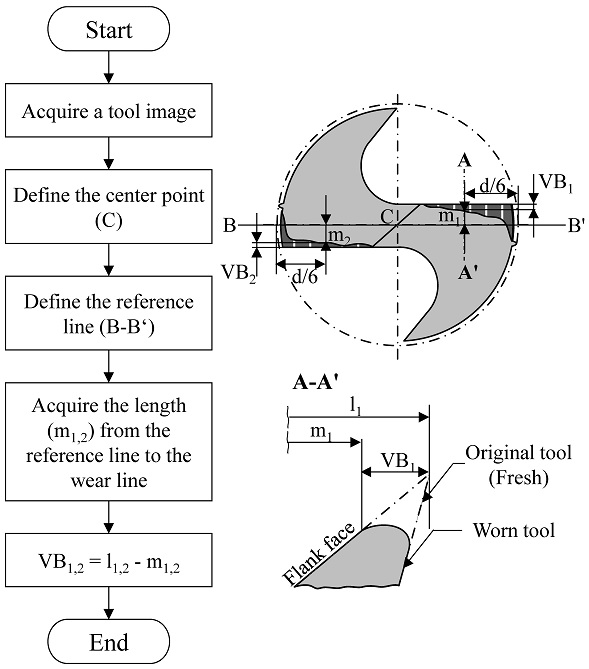

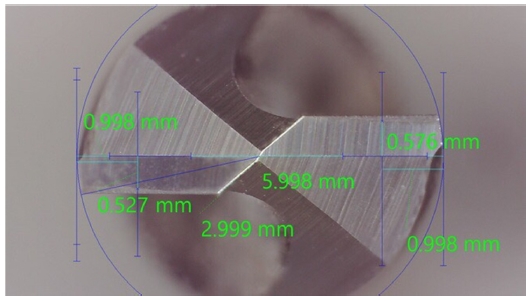

Fig. 3은 공구마모의 기상 측정을 위한 실험장치를 보여준다. 가공장비는 3축 Tapping Center를 사용하였으며, 시편은 절삭유를 사용하지 않고, 건식 가공을 해야하는 탄소섬유복합재를 사용하였다. 공구는 직경 6 mm로 재질은 마모량이 상대적으로 커서 적은 홀 가공 후에도 상대적으로 마모량 측정이 쉬운 비코팅 WC 소재 공구를 사용하였다. 입체적 형상을 가진 드릴링 공구에서 높은 품질의 이미지를 얻고, 이미지 처리 시 오류의 원인이 될 수 있는 LED 산란 방식의 링 형태로 렌즈 주변에 설치하였으며, 테이블과 스핀들 축을 조정하여 드릴링 가공 후 공구가 가공위치에서 비젼 모듈 위치로 움직이며 이미지를 획득할 수 있도록 구성하였다. Fig. 4는 획득된 이미지를 이용하여 공구의 여유면 마모량을 계산하는 과정과 개략도를 보여준다. 획득된 공구의 이미지에서 공구와 절삭날의 형상를 이용하여 공구의 중심점(C)과 측정 기준 선(B-B')을 획득한다. 측정 기준선(B-B') 상에서 공구 최외곽 경계점을 기준으로 공구의 직경 선을 획득하고, 이 선의 길이를 미리 입력받은 공구의 직경으로 보정하여 스케일을 조정한다. 그리고, 측정 기준선에서 중심점 방향으로 d/6 거리에서 마모가 발생한 경계까지 수직 길이(m1, 2)를 측정한다. 실제 여유면 마모량은 마모가 관찰되는 마모 면의 폭이 아니라 처음 마모가 발생하지 않은 지점에서 마모가 발생한 지점까지의 거리로 계산해야 하므로, 처음 마모가 발생하지 않은 공구를 이용하여 측정 기준선에서 날까지의 거리(l1, 2)를 미리 측정한 후, 가공 후 마모가 발생한 지점에서 측정된 길이(m1, 2)와 처음 마모가 발생하기 전 측정된 길이(l1 ,2)의 차이를 여유면 마모량으로 결정한다.

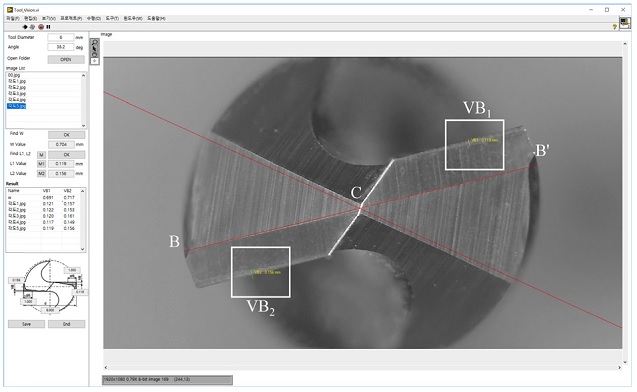

Fig. 5는 제작된 공구마모 자동측정 소프트웨어의 UI (User Interface)를 보여준다. 획득된 이미지를 이용하여 공구의 중심값(C)를 구하고, 공구의 중심점에서 연결되는 공구날의 형상을 이용하여 공구 마모 측정 기준선(B-B')을 정의한다. 그리고, 공구 측정 기준선에서 공구 마모선까지의 길이를 측정하여 공구 여유면 마모값(VB1, VB2)를 측정한다. 측정값은 공구 마모선의 길이를 미리 정의된 공구 직경값과 보정한 후, 계산한다.

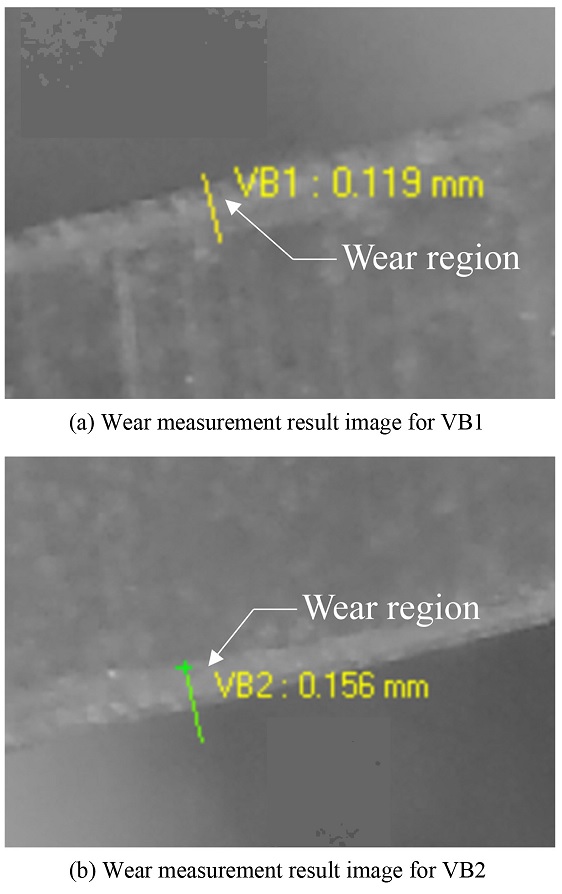

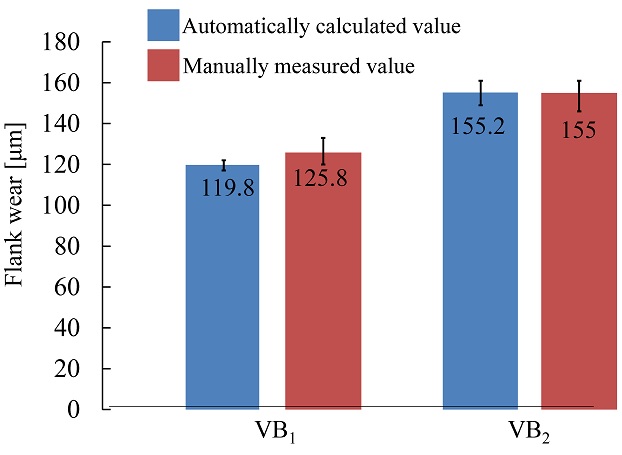

Fig. 6은 VB1과 VB2의 측정위치와 마모 형상을 보기위해 확대한 그림을 보여준다. 마모가 일어나지 않은 날 부분은 공구 연삭공정에서 발생한 형상이 보이지만, 마모가 일어난 부분은 단면이 원형 형상으로 변하면서 툴마크가 사라진다. 이 때 측정된 두 날의 여유면 마모값은 각각 119 μm와 156 μm였다. 이미지 처리 프로그램을 이용해 계산된 여유면 마모값의 정확도를 분석하기 위해 공구현미경과 수동 측정 소프트웨어를 이용하여 공구 마모값을 측정하였다. 공구 현미경을 통해 얻은 이미지를 이용하여 수동으로 기준 선을 설정하고, 같은 측정방법으로 여유면 마모를 측정하였다. Fig. 7은 현미경 이미지 측정 프로그램을 이용하여 수동으로 마모량을 측정하는 화면을 보여준다. 측정을 위한 보조선을 정의하는 과정에서 오차가 증가하거나 재현성이 저하될 수 있다. 먼저 중심점의 위치를 정확히 정의하기가 어렵고, 이로 인하여 측정 기준선에 오차가 발생할 수 있다. 또한 직경 6 mm 공구의 경우 중심점에서 2 mm 떨어진 지점에서의 수직방향으로 공구 마모량을 측정하여야 하는데, 길이 2 mm와 각도 90o를 측정 보조선을 이용하여 정확히 정의하기가 어려워, 오차가 발생할 수 있는 가능성이 높아지며, 측정시간이 증가할 수 있다. 수동으로 측정한 동일한 공구의 마모량을 측정한 결과, 두 날에서의 여유면 마모값은 각각 124 μm와 151 μm였다. 자동 측정 방법과 수동 측정방법을 이용하여 각각의 마모량을 측정하였으며, 5회 반복 측정후 평균값이 차이는 각각 4.7%와 1.3%였다. Fig. 8은 자동으로 측정된 값과 수동으로 측정된 값의 평균값과 오차 범위를 보여준다.

4. 결론

탄소섬유복합재 드릴링 가공 공정에서 섬유의 뜯김(Fiber Pull-Out), 박리(Delamination)과 같은 가공 결함은 공구의 마모량과 관계가 깊어, 마모에 강하지만 상대적으로 고가의 공구를 사용하고 있으며, 공구의 한계 수명도 높은 안전계수를 고려하여 보수적으로 선정하고 있다. 이러한 공정 특성 때문에 가공 중 발생하는 마모량을 정확히 측정하여, 공구의 한계 수명을 정확하게 예측하고 공구의 마모 특성을 분석해야 한다. 이를 위해서 본 연구에서는 장비 안에서 가공 중 발생하는 공구의 마모량을 공구 이미지를 직접 획득하여 측정하는 장치를 구성하였으며 수동 측정 값과 본 연구에서 개발한 자동으로 측정된 값이 차이를 오차 4.7% 이하로 측정하였다. 또한 복잡한 형상을 가지는 공구 마모 측정 절차를 자동으로 수행할 수 있어, 수동 측정에서 발생할 수 있는 오차를 줄일 수 있었다.

기상 공구마모 측정 장치는 절삭유를 사용하지 않는 건식가공 환경에서 효과적으로 사용할 수 있으며, 홀 가공 공정 중간에 공구의 교체나 탈착 없이 공구 마모량을 측정할 수 있어, 이를 이용한 가공공정 최적화 연구나 상위 제어시스템 통신을 통한 마모 데이터에 대한 빅데이터 분석이나 머신 러닝(Machining Learning)에 활용될 수 있다. 추후 이미지 처리 알고리즘을 개선하여 정확도를 높이고, 드릴 공구뿐만 아니라 솔리드 엔드밀이나 인서트와 같은 다양한 공구의 마모 측정에 응용할 계획이다.

Acknowledgments

본 연구는 산업통상자원부의 기계산업핵심기술개발 사업의 일환으로 수행하였습니다[과제번호: 10053248, 과제명: 탄소섬유복합재(CFRP) 가공시스템 개발].

REFERENCES

- Korea Machine Tool Manufacturers’ Association, “Machine Tool Market Forecasting for 2018,” 2017.

-

Zhang, C. and Zhang, J., “On-Line Tool Wear Measurent for Ball-End Milling Cutter Based on Machine Vision,” Computers in Industry, Vol. 64, pp. 708-719, 2013.

[https://doi.org/10.1016/j.compind.2013.03.010]

-

Kim, H.-Y., Kim, T.-G., Lee, S.-W., Yoon, H.-S., Kyung, D.-S., et al., “Development of Manufacturing System Package for CFRP Machining,” J. Korean Soc. Precis. Eng., Vol. 33, No. 6, pp. 431-438, 2016.

[https://doi.org/10.7736/KSPE.2016.33.6.431]

-

Sick, B., “On-Line and Indirect Tool Wear Monitoring in Turning with Artificial Neutral Networks: A Review of More than a Decade of Research,” Mechanical Systems and Signal Processing, Vol. 16, No. 4, pp. 487-546, 2002.

[https://doi.org/10.1006/mssp.2001.1460]

-

Martinsen, K., Downey, J., and Baturynska, I., “Human-Machine Interface for Artificial Neural Network Based Machine Tool Process Monitoring,” Procedia CIRP, Vol. 41, pp. 933-938, 2016.

[https://doi.org/10.1016/j.procir.2015.10.009]

-

Wang, W. H., Hong, G. S., and Wong, Y. S., “Flank Wear Measurement by a Threshold Independent Method with Sub-Pixel Accuracy,” International Journal of Machine Tools and Manufacture, Vol. 46, No. 2, pp. 199-207, 2006.

[https://doi.org/10.1016/j.ijmachtools.2005.04.006]

-

Zhu, D., Zhang, X., and Ding, H., “Tool Wear Characteristics in Machining of Nickel-Based Superalloys,” International Journal of Machine Tools and Manufacture, Vol. 64, pp. 60-77, 2013.

[https://doi.org/10.1016/j.ijmachtools.2012.08.001]

-

Dolinšek, S., Šuštaršič, B., and Kopač, J., “Wear Mechanisms of Cutting Tools in High-Speed Cutting Processes,” Wear, Vol. 250, pp. 349-356, 2001.

[https://doi.org/10.1016/S0043-1648(01)00620-2]