가스터빈 고장 진단을 위한 기계 학습과 유전 알고리즘을 이용한 특징 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Fault diagnosis and condition monitoring of rotating machines are important for the maintenance of the gas turbine system. In this paper, the Lab-scale rotor test device is simulated by a gas turbine, and faults are simulated such as Rubbing, Misalignment and Unbalance, which occurred from a gas turbine critical fault mode. In addition, blade rubbing is one of the gas turbine main faults, as well as a hard to detect fault early using FFT analysis and orbit plot. However, through a feature based analysis, the fault classification is evaluated according to several critical faults. Therefore, the possibility of a feature analysis of the vibration signal is confirmed for rotating machinery. The fault simulator for an acquired vibration signal is a rotor-kit based test rig with a simulated blade rubbing fault mode test device. Feature selection based on GA (Genetic Algorithms) one of the feature selection algorithm is selected. Then, through the Support Vector Machine, one of machine learning, feature classification is evaluated. The results of the performance of the GA compared with the PCA (Principle Component Analysis) for reducing dimension are presented. Therefore, through data learning, several main faults of the gas turbine are evaluated by fault classification using the SVM (Support Vector Machine).

Keywords:

Rotating machinery, Fault diagnosis, Feature analysis, Genetic algorithms, Support vector machine키워드:

회전 기계, 결함 진단, 특징 분석, 유전 알고리즘, 서포터 벡터 머신1. 서론

가스 터빈과 같은 회전 기계는 발전 플랜트와 같은 장치산업 플랜트에서 광범위하게 이용되고 있으며 핵심적인 역할을 수행하기 때문에 이상이 발생했을 때 즉각적인 고장 원인의 판단과 그에 대한 대응책이 요구 된다.1

가스 터빈을 비롯하여 산업현장에 운전 중인 회전 기계의 주요 고장 종류로는 불평형(Unbalance), 축흼(Bent Shaft), 정렬불량(Misalignment), 헐거움(Loose Part), 접촉(Rubbing) 등이 있으며 고장이 일어날 경우 다른 고장 원인이 될 수 있다. 그로 인해 설비의 60%를 차지하는 회전 기계가 고장으로 정지될 경우 생산차질, 수리비용 등 엄청난 경제적 손해를 초래할 수 있다. 그러므로 기계의 상태 진단 관리를 함으로서 정비 비용으로 인한 손실을 최소화할 수 있는 연구가 다양하게 진행 중에 있다.

현재 산업체에서 주로 사용하는 진단 방법은 예방 정비(Preventive Maintenance, PM)2이며, 회전 기계의 이상을 진단할 때에는 진동 신호의 측정이 주로 사용된다. 예방 정비는 진동 신호의 Trend 관리를 통해 이루어지며, 이상이 발생하였을 시 Bode Plot, FFT Spectrum, Orbit Plot 등을 분석하여 이상 상태를 파악할 수 있다. 하지만 진동 신호의 발생 원인은 다양하고, 복합적으로 나타날 수 있으며 Rubbing과 같은 결함은 진동 신호에 의해 명확히 나타나지 않을 수 있기 때문에 정확한 진단을 내리기 어렵다.3

따라서 설비를 파손시킬 수 있는 변화를 감지하는 예지 정비에 대하여 많은 연구가 이루어지고 있다. 예방 정비의 경우 설비 자체의 권고 치 혹은 운영 조건에 따라 분기, 연간 단위의 시간으로 장비를 관리가 이루어지며, 설비 고장을 줄이고 수명을 연장할 수 있지만 설비의 상태와는 무관하게 유지 보수를 일정에 따라 수행하기 때문에 낭비의 요소가 존재한다. 예지 정비는 상태 기반 정비(Conditioning Based Maintenance, CBM)이며 효과적인 구현을 위하여 적절한 투자가 필요하지만, 예방 정비에 비해 8-12%의 정비 비용 절감을 기대 할 수 있다.

본 논문은 진동 신호의 특징을 추출, 선택 및 분류하여 회전 기계의 고장의 조기 검출 가능성을 연구하였다. 특징 추출 및 선택은 패턴 인식의 기법으로 원 신호로부터 다양한 특징들을 변환시키거나 조합하여 새로이 생성하는 특징 추출과 분류에 가장 적합한 특징들을 전체 특징으로부터 선별하는 특징 선택을 통하여 상태 감시 진단인 Bode Plot, FFT Spectrum, Orbit Plot 등을 바탕으로 정확성을 향상을 위한 특징 분석을 통하여 추가 정보를 제공 할 수 있다.

Lab-Scale 회전체 실험 장치에 터빈과 같은 회전 기계에 나타날 수 있는 결함 신호를 모사하여 진동 신호의 특징을 유전알고리즘(Genetic Algorithms, GA)4-7를 이용하여 특징 선택하고 기계 학습(Machine Learning, ML) 알고리즘 중에 하나인 서포터 벡터 머신(Support Vector Machine, SVM)8-13를 사용하여 특징을 분류하여 단독과 복합적으로 나타나는 결함의 검출 및 분석 가능성을 연구하였다.

2. 실험

2.1 실험 모델

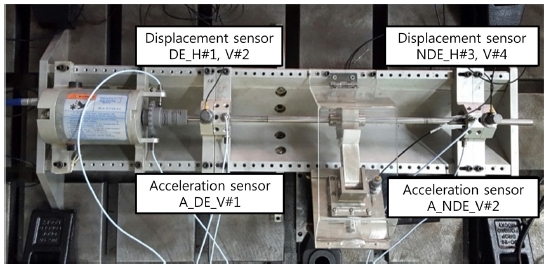

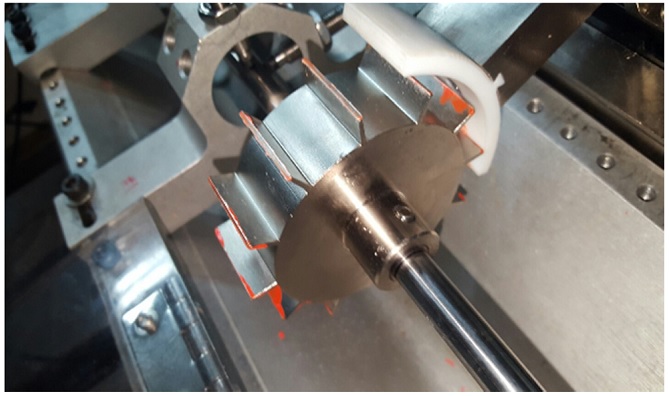

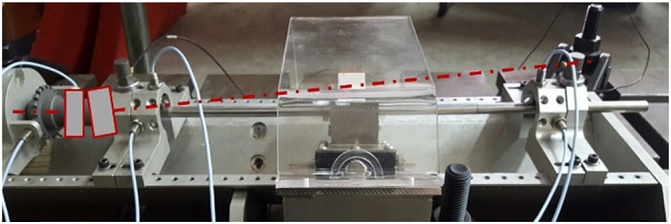

실험 모델은 Fig. 1과 회전체 실험 장비인 Rotor-Kit14을 이용하였다. 블레이드 접촉(Blade Rubbing)을 모사하기 위하여 Fig. 2와 같이 Blade를 사용하였으며, Blade와 Casing을 모사한 실험장치 사이의 간극을 조절하여 접촉 상태와 미 접촉 상태의 실험을 가능하게 하였다. Fig. 3은 축에 Parallel Misalignment (PM) 상태를 나타내며 실험을 위해 실험 모델의 운전 속도인 3600 rpm의 최대 편각 허용 값(0.5 μm/mm)15 이상의 정렬 불량을 모사하였다.

2.2 실험 방법

실험 모델의 1차 고유 진동수는 51 Hz(3060 rpm)이다. 운전 속도는 일반적으로 가스 터빈과 같은 대형 회전 기계의 경우 1차 고유진동수를 지나 구동되며, 이를 모사하여 3600 rpm에서 실험을 수행하였다. 신호의 취득의 위해 사용된 센서는 Fig. 1에 나타나듯이 실험 장비의 구동 측, 피 구동 측의 베어링 부에 수직, 수평 방향으로 총 4개의 변위 센서와 수직 방향으로 총 2개의 가속도 센서를 설치하여 신호를 취득하였다.

실험은 Table 1에 나타나듯이 Blade Rubbing (BR), Shaft Rubbing (SR)과 Parallel Misalignment (PMA)의 복합 결함과 Static Unbalance (SUB)의 복합 결함을 두 가지 Case로 나누어 신호를 취득하여 진동 신호의 시간, 주파수 영역의 19개의 특징을 이용하여 특징 추출(Feature Extraction), 특징 선택(Feature Selection) 및 특징 분류(Feature Classification)하여 특징 기반 고장 유형별 분석 가능성을 확인하였으며, 고장 분류 성능을 평가하였다.

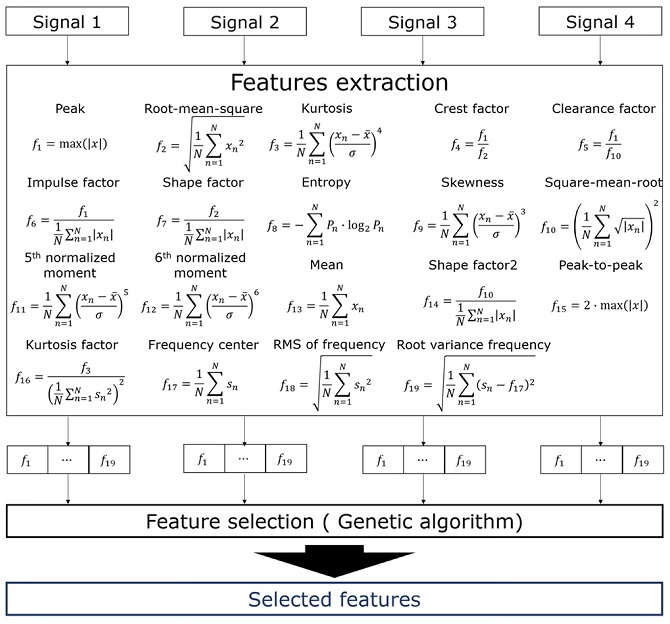

3. 특징 추출, 선택 및 분류

특징 추출 및 선택은 GA 기반 특징 선택 방법을 사용하였으며, Fig. 4와 같이 4채널의 변위 센서에서 취득된 진동 신호에서 Table 2와 같이 시간 영역과 주파수 영역의 특징들을 추출하였다. GA 기반 특징 선택은 각 클래스 내의 밀도와 클래스 간의 평균 거리를 목적 함수로 설정하였으며, 분류 성능이 좋은 3개의 특징을 선택하였다.

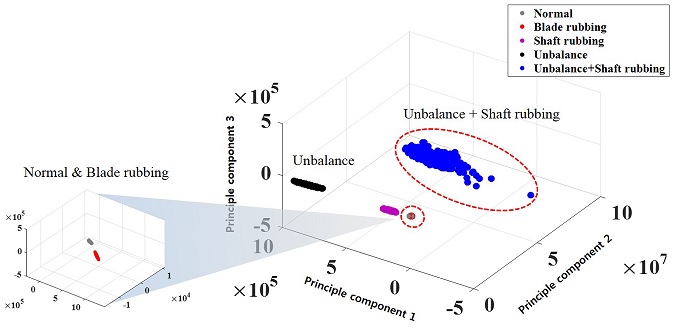

추출된 특징들은 기계 학습 알고리즘 중 하나인 SVM을 이용하여 학습, 분류하여 분류 성능을 평가하였다. GA 기반 특징 선택에 의해 선택된 3개의 특징들은 3차원 그래프로 나타내어 기존 차원 축소 방법인 주성분 분석(Principal Component Analysis, PCA)16와 비교해 보았다.

4. 결과 및 고찰

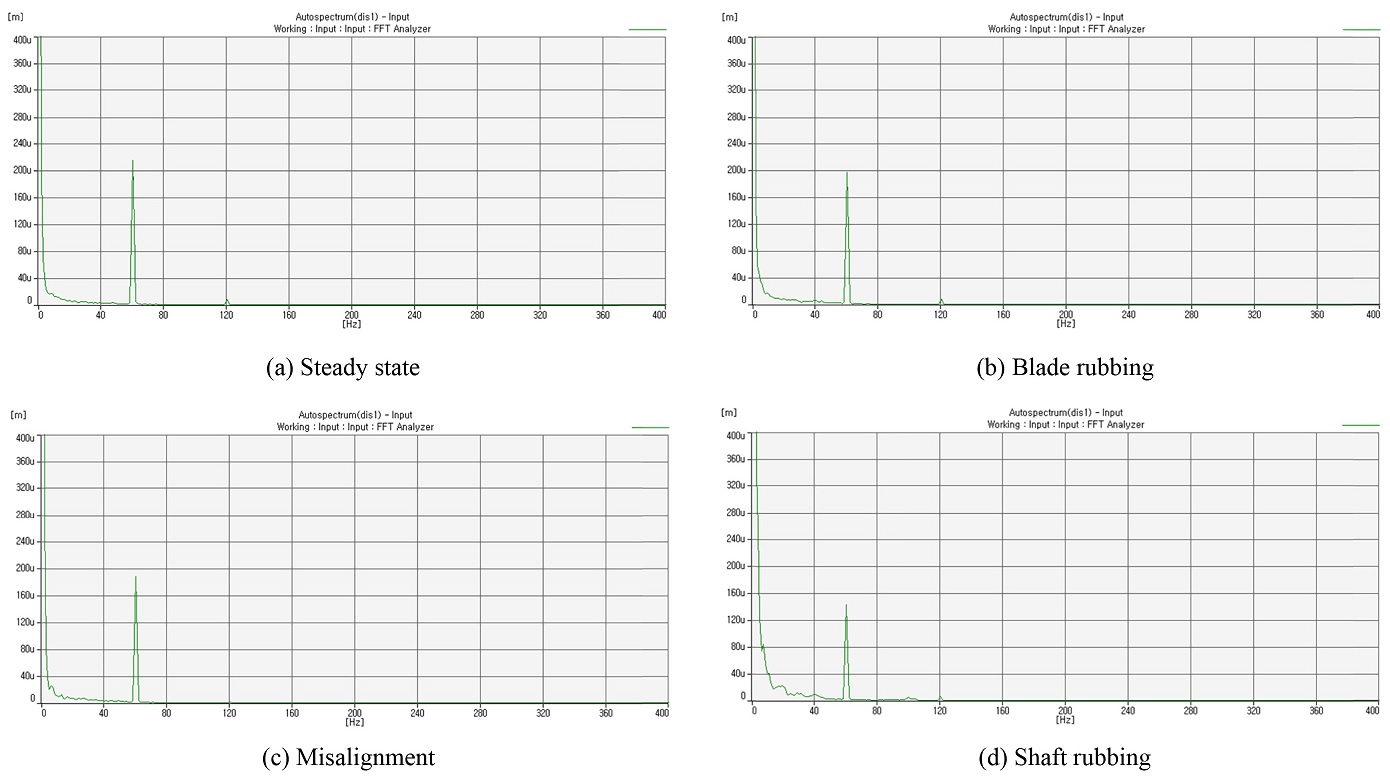

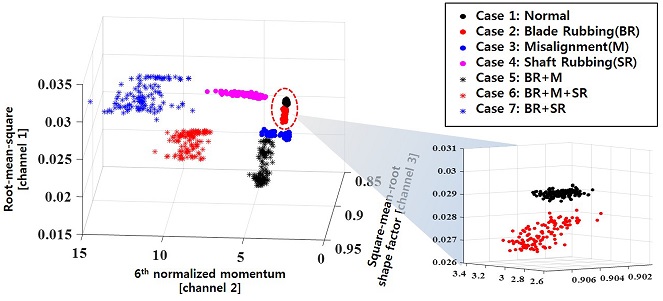

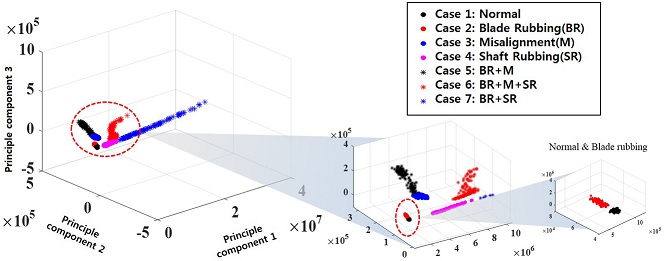

Fig. 5는 정상, Blade 접촉, 정렬 불량 그리고 축 접촉에 대한 FFT 스펙트럼을 나타낸다. 그림에서 확인할 수 있듯이 운전 1X 성분의 미세한 진폭 변화 외에는 각 결함 특징의 차별성을 확인하여 진단하기에는 어려움이 있다. 하지만 특징 분석 결과를 나타낸 Figs. 6과 7은 Rubbing과 Misalignment에 관한 Case를 GA 기반 특징 선택과 PCA를 이용하여 각 Case에 대하여 분류 성능 100% 진단되는 것을 확인할 수 있으며, GA 기반 특징 선택이 각 Case에 대한 변별성이 더 높은 것을 확인할 수 있었다.

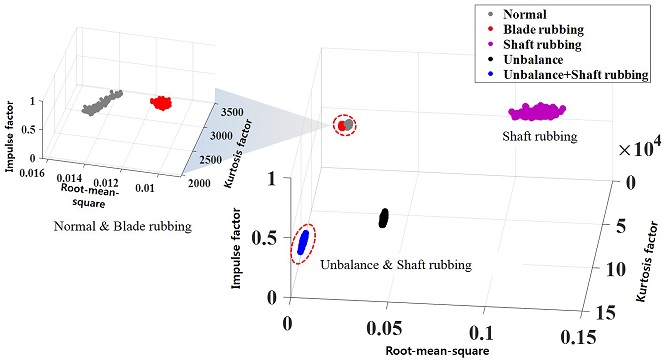

Figs. 8과 9는 접촉과 불평형에 관한 Case의 결과를 나타낸다. GA 기반 특징 선택과 PCA 모두 100% 진단되는 것을 확인 할 수 있었으며, GA 기반 특징 선택의 경우 PCA에 비해 불평형와 축접촉(Shaft Rubbing)의 복합 결함의 밀집도가 높은 것을 확인할 수 있었다. SVM을 이용하여 분류 평가하였을 때 본 실험에 사용된 모든 Case가 100% 분류되는 것을 확인할 수 있었으며, 따라서 다양한 결함 및 복합 결함을 조기에 진단하는데 적용 할 수 있을 것으로 사료된다.

5. 결론

회전 기계는 다양한 산업 분야에 광범위하게 이용되고 있으며, 핵심적인 역할을 수행한다. 회전 기계의 이상은 경제적 손실과 사고의 위험을 가지고 있기 때문에 고장 원인의 판단과 더불어 즉각적인 대응이 필요하다.

본 논문에서는 GA 기반 특징 선택과 SVM을 이용하여 회전 기계에 나타날 수 있는 Rubbing, Misalignment, Unbalance 등의 진동 신호의 시간 영역과 주파수 영역의 특징을 추출, 선택 및 분류하였으며, 이를 기존 차원 축소 방법인 PCA와 비교하여 분류 성능을 평가하였다.

실험은 Rubbing과 Misalignment의 복합 결함을 포함한 7개의 Case와 Rubbing과 Unbalance 결함의 5가지 Case가 수행되었으며, GA 기반 특징 선택과 PCA 모두 100%의 분류 성능을 가지는 것을 확인하였다.

하지만, PCA와 GA 기반 특징 선택 결과를 비교하였을 때 GA 기반 특징 선택을 이용한 고장 분류가 각 결함에 대한 변별성이 더 높은 것을 확인할 수 있었다. 각 특징의 높은 변별성은 결함을 SVM을 이용한 학습 및 분류 성능 측면에서 유리하며, 이는 실험 환경보다 복잡한 산업 현장에 대한 적용에 용이하며 고장 분류 결과를 통한 유용한 정보를 제공함으로써 전문가 판단의 중요한 정보가 된다.

향후 각 고장 유형별 특징 추이 분석을 위한 시험에 최적화된 실험 장비 및 환경을 수정하여 더 다양한 결함에 대하여 실험을 수행할 계획이다.

NOMENCLATURE

| BR : | Blade rubbing |

| CBM : | Condition based maintenance |

| GA : | Genetic algorithms |

| ML : | Machine learning |

| PCA : | Principle component analysis |

| PM : | Preventive maintenance |

| PMA : | Parallel misalignment |

| SR : | Shaft rubbing |

| SS : | Steady state |

| SUB : | Static unbalance |

| SVM : | Support vector machine |

Acknowledgments

본 연구는 “산업통산자원부 전력산업융합 원천기술개발(201301010170D)"의 지원으로 수행되었으며, 관계자 여러분께 감사 드립니다.

REFERENCES

-

Hwang, W. W. and Yang, B. S., “Fault Diagnosis of Rotating Machinery Using Multi-Class Support Vector Machine,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 12, No. 14, pp. 1233-1240, 2004.

[https://doi.org/10.5050/KSNVN.2004.14.12.1233]

-

Mobley, R. K., “An Introduction to Predictive Maintenance,” 2nd Ed., Butterworth-Heinemann, 2002.

[https://doi.org/10.1016/B978-075067531-4/50006-3]

- Yu, H. T., Ahn, B. H., Lee, J. M., Ha, J. M., and Choi, B. K., “Study on Rub Vibration of Gas Turbine Blade for Power Generation,” Proc. of the Korean Society for Noise and Vibration Engineering Spring Conference, pp. 568-570, 2016.

-

Huang, C. L. and Wang, C. J., “A GA-Based Feature Selection and Parameters Optimization for Support Vector Machines,” Expert Systems with Applications, Vol. 31, No. 2, pp. 231-240, 2006.

[https://doi.org/10.1016/j.eswa.2005.09.024]

- Goldberg, D. E., “Genetic Algorithm in Search, Optimization and Machine Learning,” Addison-Wesley, 1989.

- Goldberg, D. E., “A Note on Bopltzman Tournament Selection for Genetic Algorithm and Population-Oriented Simulated Annealing,” Complex Systems, Vol. 4, No. 4, pp. 445-460, 1990.

-

Whitley, D., “A Genetic Algorithm Tutorial,” Statistics and Computing, Vol. 4, No. 2, pp. 65-85, 1994.

[https://doi.org/10.1007/BF00175354]

-

Widodo, A. and Yang, B.-S., “Support Vector Machine in Machine Condition Monitoring and Fault Diagnosis,” Mechanical Systems and Signal Processing, Vol. 21, No. 6, pp. 2560-2574, 2007.

[https://doi.org/10.1016/j.ymssp.2006.12.007]

- Vapnik, V., “The Nature of Statistical Learning Theory,” Springer Science & Business Media, 2013.

-

Vapnik, V. and Chapelle, O., “Bounds on Error Expectation for Support Vector Machines,” Neural Computation, Vol. 12, No. 9, pp. 2013-2036, 2000.

[https://doi.org/10.1162/089976600300015042]

-

Aydin, I., Karakose, M., and Akin, E., “A Multi-Objective Artificial Immune Algorithm for Parameter Optimization in Support Vector Machine,” Applied Soft Computing, Vol. 11, No. 1, pp. 120-129, 2011.

[https://doi.org/10.1016/j.asoc.2009.11.003]

-

Steinwart, I. and Scovel, C., “Mercer’s Theorem on General Domains: On the Interaction between Measures, Kernels, and RKHSs,” Constructive Approximation, Vol. 35, No. 3, pp. 363-417, 2012.

[https://doi.org/10.1007/s00365-012-9153-3]

-

Kang, M., Kim, J., Kim, J.-M., Tan, A. C., Kim, E. Y., et al., “Reliable Fault Diagnosis for Low-Speed Bearings Using Individually Trained Support Vector Machines with Kernel Discriminative Feature Analysis,” IEEE Transactions on Power Electronics, Vol. 30, No. 5, pp. 2786-2797, 2015.

[https://doi.org/10.1109/TPEL.2014.2358494]

-

Koo, I. S. and Kim, W. W., “The Development of Reactor Coolant Pump Vibration Monitoring and a Diagnostic System in the Nuclear Power Plant,” ISA Transactions, Vol. 39, No. 3, pp. 309-316, 2000.

[https://doi.org/10.1016/S0019-0578(00)00019-7]

- Essinger, J., “Shaft Alignment,” Proc. of the Twelfth International Pump Users Symposium, pp. 163-185, 1995.

- Lee, D.-J., Park, J.-H., and Chun, M.-G., “Fault Diagnosis of Induction Motor Based on PCA and Nonlinear Classifier,” Proc. of the Korean Institute of Intelligent Systems Autumn Conference, pp. 932-936, 2005.