파우치 필름의 열융착강도 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The heat-sealing strength of pouch film greatly affects the reliability of the lithium ion secondary battery. In this paper, the researchers investigated and evaluated the properties of the heat-sealing strength of pouch film, such as heat, pressure, time, thickness of the heat-seal, and the polypropylene material. The heat-sealing strength showed a high value at 180oC for 3 seconds. However, under the conditions of higher temperatures and longer times, deformation and bulging of polypropylene were observed. The heat-sealing strength tended to increase when decreasing heat-seal thickness. The heat-sealing strength varied according to the type of polypropylene. In addition, to avoid defects that may have occurred in the process of manufacturing the lithium ion secondary battery, the heat-sealing strength in the state where the impurities remained was evaluated.

Keywords:

Secondary battery, Aluminum pouch, Heat-sealing strength, Polypropylene film키워드:

이차전지, 알루미늄 파우치, 열융착강도, 폴리프로필렌 필름1. 서론

높은 에너지 밀도와 긴 수명을 가진 리튬 이차전지는 휴대용 전자기기, 전기자동차 등에서 사용이 점차 증가하고 있는 추세이다.1,2 특히, 전기자동차 및 에너지 저장 시스템과 같은 사용 수명이 10년 이상인 중대형 이차전지 시장이 급성장하고 있다. 이에 따라 리튬 이차전지의 안정성 및 신뢰성 강화를 위한 부품/소재의 고신뢰성 요구가 증대되고 있는 상황이다.3,4

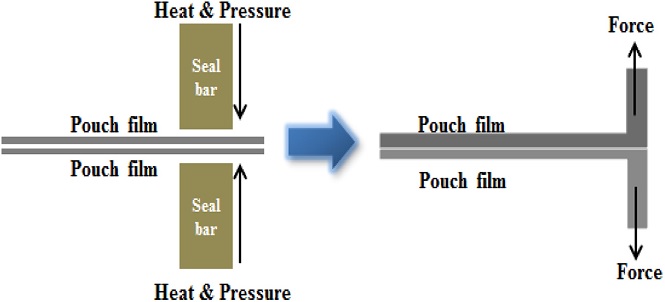

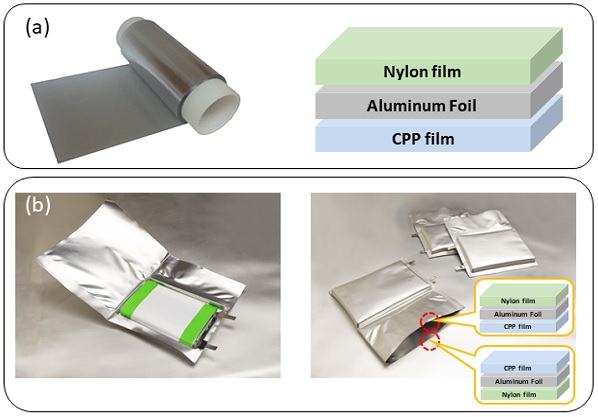

기존의 리튬 이차전지에서 전해액의 누출 방지와 외부로부터의 수분 침입을 차단하는 다양한 실링 부품이 적용되었으나,5 최근 리튬 폴리머 전지의 사용이 증가되면서 이와 같은 역할을 파우치 필름이 대신하고 있다.6,7 파우치 필름은 Fig. 1(a)에서 보는 바와 같이 최외층(Nylon Film)/배리어층(Aluminum Foil)/실런트층(CPP Film)으로 이루어진 적층 구조의 복합 필름으로 전극 부재를 보호하고 전해액의 누출을 방지하는 역할을 한다. 또한 외부와 내부를 차단하여 수증기 및 가스가 침투하는 것을 방지하는 역할을 하는 부품/소재이며, 리튬 이차전지의 안정성 및 신뢰성에 많은 영향을 미친다. 파우치 필름은 Fig. 1(b)에서 보는 바와 같이, 폴리프로필렌 필름(CPP Film)간의 열융착(Heat-Sealing)을 통하여 전해액의 누출을 방지하기 때문에 파우치 필름의 열융착강도(Heat-Sealing Strength)는 리튬 이차전지의 신뢰성에 많은 영향을 미치는 물성이다.

(a) Shows the pouch film and its structure, and (b) shows the packaging process of the secondary battery cell using the pouch film

따라서 본 논문에서는 이차전지의 성능과 장기적 수명에 영향을 주는 파우치 필름의 열융착강도에 대해 온도, 압력, 시간 및 두께 외에 이물질 유무, 다양한 폴리프로필렌 필름 소재 등에 따른 다양한 열융착 조건을 비교하고 분석하여 최적의 열접착강도를 얻기 위한 연구를 진행하였다.

2. 본론

2.1 재료 및 장치

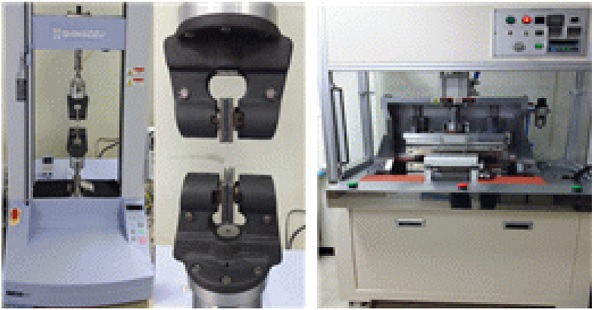

두께가 40 μm으로 동일한 각기 다른 폴리프로필렌 필름(Casted Polypropylene Film, FHK2(㈜ 후타무라, 日), GCP(㈜ 율촌), HIX4(와이켐))을 사용하여 파우치 필름을 제조하여 준비하였다. 파우치 필름의 열 융착은 자체 제작한 열융착 장비(Heat-Sealing Machine, 100 kgf, Both Sides Sealing, ㈜ 엠플러스)를 사용하였으며, 열융착강도 측정은 만능물성시험기(Universal Testing Machine (UTM), AGS-X, ㈜ 동일시마즈)를 사용하여 측정하였다(Fig. 2).

2.2 열융착강도 측정

파우치 필름의 열융착강도는 ASTM F88-85 표준 측정 방법을 사용하여 측정하였다. Fig. 3에서 보는 바와 같이 파우치 필름의 폴리프로필렌 필름 면을 서로 마주하여 실바 중앙에 위치시키고 일정시간 동안 열과 압력을 가하여 열융착을 진행하였다. 열융착된 파우치 필름은 일정한 크기로 재단하여(15 mm× 100 mm) 파우치 필름 간 180° Peel Test를 통해 열융착강도를 측정하였다.

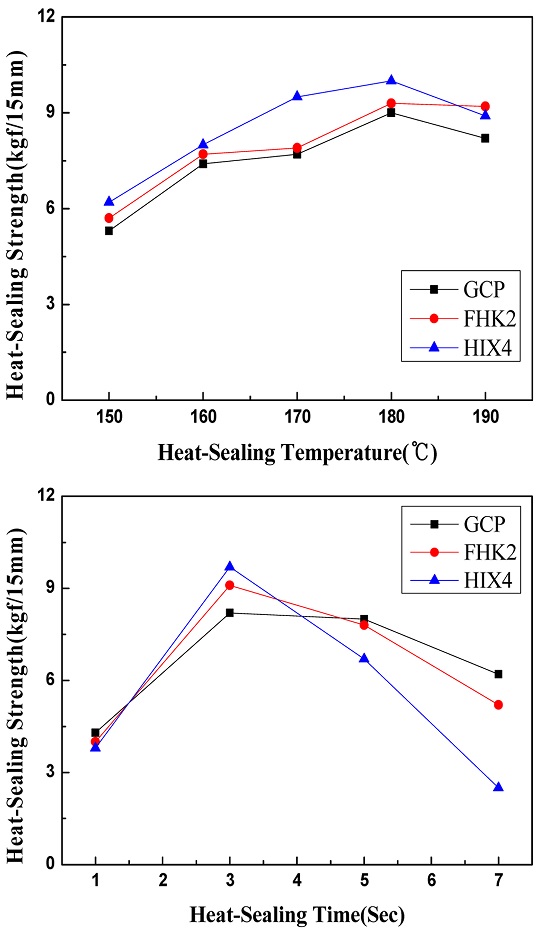

2.3 열융착 온도 및 시간

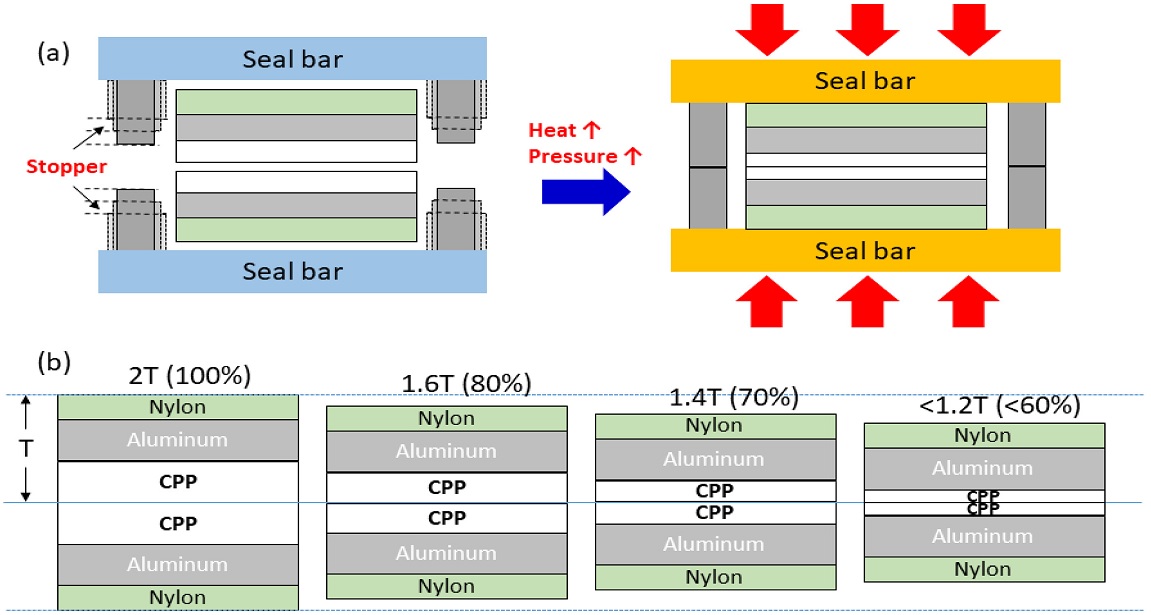

파우치 필름의 열융착 공정은 열과 압력을 가하여 폴리프로필렌 필름을 열융착 하는 공정으로 융착 시 실바(Seal-Bar)의 압력, 온도, 시간에 영향을 받는다. 본 실험에서는 열융착 시 실바의 압력은 100 kgf로 고정하고 Fig. 4에서 보는 바와 같이 실바에 장착된 다양한 스토퍼를 이용하여 파우치 필름의 열융착 두께를 조절하고, 실바의 온도 및 시간에 따른 열융착강도를 비교 분석하였다. 또한 각각의 다른 폴리프로필렌 필름을 사용하여 제조된 파우치 필름에 대해 실바의 온도를 150-200oC, 10oC 단위로, 시간은 1-7초 내에서 2초 단위로 열융착 후 강도를 측정하였다. 이 때, 열융착 두께는 70%(1.4 T), 열융착 시간은 3초로 동일하게 진행하였다.

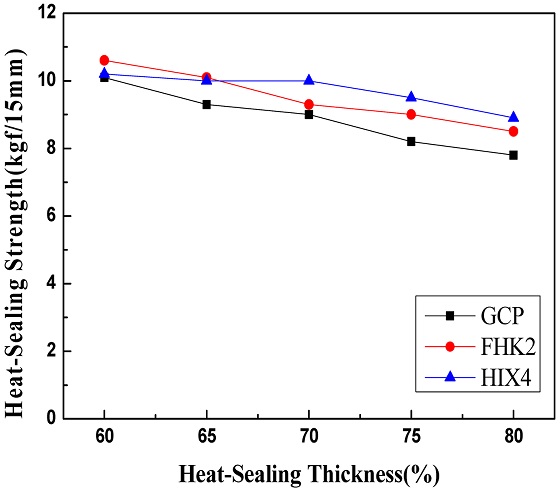

2.4 열융착 두께

파우치 필름 간의 열융착 실바의 간격을 균일하지 않을 경우 즉, 열융착 시 실바 간의 간격이 좁을 경우(예 <1.2 T (<60%)) 열과 압력에 의한 폴리프로필렌 필름의 변형이나 밀림 현상으로 폭이 좁아져 파우치 필름의 절연성 및 차단성이 파괴될 수 있다. 또한, 실바 간 간격이 너무 넓을 경우(예 >1.6 T (>80%)), 폴리프로필렌 필름 간 열융착강도가 낮아져 이차전지 내부의 전해액 등이 누출될 가능성이 높아진다. 그러므로 리튬 이차전지 제조업체에서는 고유의 적정 열융착 두께를 기준으로 지정하고 있다. 이와 같은 요인으로 열융착 두께에 따른 강도는 파우치 필름의 주요 물성 중에 하나이며, 본 연구에서는 파우치 필름 두께를 기준으로 60%(1.2 T)-80%(1.6 T), 5% 단위로 열융착 두께를 변화시키며 열융착강도를 측정하였다.

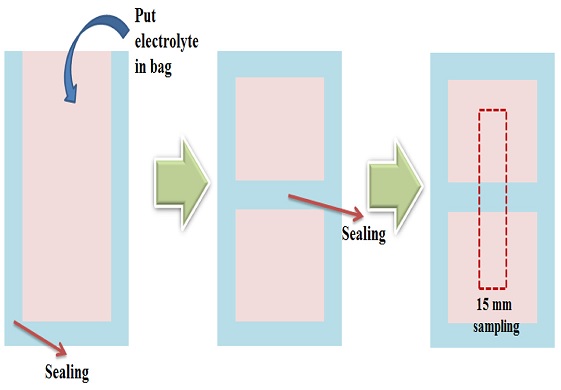

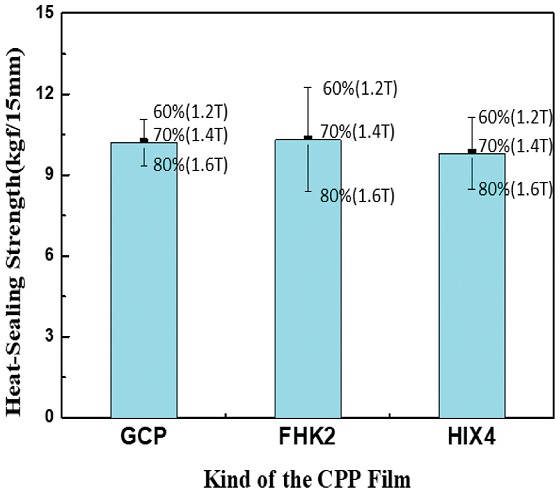

2.5 이물질 열융착

리튬 이차전지의 제조 공정 중 파우치 필름의 열융착 공정은 거의 마지막 공정으로 리튬 이차전지에 전해액을 주입한 후 이루어지는 공정이다. 따라서 열융착 시 파우치 필름에 전해액이 잔존할 수 있으며, 이는 열융착강도에 영향을 미친다. 따라서 본 연구에서는 전해액이 존재하는 상황에서 열융착을 수행하여 열융착강도를 측정하였다(Fig. 5). 이물질 열융착 실험 조건은 폴리프로필렌 필름의 변형이나 밀림현상이 나타나지 않으면서 적정 열융착강도를 갖는 180oC, 3초, 70% (1.4 T)의 조건으로 고정한 후 폴리프로필렌 필름에 따른 열융착강도를 비교 분석하였다.

3. 결과

3.1 열융착 온도 및 시간

각기 다른 폴리프로필렌 필름을 사용하여 제조된 파우치 필름으로 열융착 온도 및 시간에 따른 열융착강도를 측정하였다.

Fig. 6에서 보는 바와 같이 열융착 온도가 증가할수록 열융착강도가 증가하는 경향을 보였다. 하지만 190oC에서는 폴리프로필렌 필름의 종류와 상관없이 열융착강도가 감소하였으며, 이것은 고온에서 폴리프로필렌 필름의 변형으로 열융착강도가 감소한 것으로 추정된다. 또한, 열융착 시간에 따른 그래프에서 융착 시간 3초 조건에서는 모든 샘플에서 가장 높은 열융착강도를 보였으며, 열융착 온도에서와 마찬가지로 융착 시간이 길어질수록 폴리프로필렌 필름에 열이 가해지면서 폴리프로필렌 필름이 변형된 결과로 추정된다. 7초 이상의 융착 시간에서는 폴리프로필렌 필름의 밀림 현상이 육안으로 관찰되었다.

3.2 열융착 두께

열융착 장비의 스토퍼(Stopper)를 활용하여 파우치 필름 두께를 기준으로 60%(1.2 T)-80%(1.6 T), 5% 단위로 열융착 두께를 조절하며 열융착강도를 측정한 결과는 Fig. 7에서 보는 바와 같다.

전반적으로 열융착 두께가 감소할수록 융착강도가 높은 경향을 보였으나, 폴리프로필렌 필름의 종류에 따라 융착강도의 차이를 나타냈다. 열융착 두께 60%(1.2 T)와 80%(1.6 T)를 비교하였을 때, GCP와 FHK2 필름의 경우 열융착 두께에 따라 약 2 kgf/15 mm의 차이가 발생하였으나, HIX4 필름의 경우 약 1 kgf/15 mm의 차이를 보였다.

3.3 이물질 열융착

Fig. 8은 파우치 필름의 폴리프로필렌 표면에 전해액이 존재하는 상태에서 열융착을 진행하여 열융착강도를 측정한 결과를 보여주고 있다. 이물질 열융착강도는 합지된 폴리프로필렌 필름의 종류에 따라 측정하였다. 세 가지 종류의 필름 모두 이물질 열융착강도는 이물질이 없는 상태와 유사하게 측정되었으나, 오차 범위를 보았을 때, GCP와 HIX 4의 경우 실험에 따른 재현성에 문제가 발생하지 않았으나, FHK 2의 경우 실험에 따라 결과 값의 차이가 매우 크게 작용하였다. 이는 이물질에 따른 영향으로 추정되며, FHK2는 다른 필름에 비해 이물질의 영향을 많이 받는 것으로 판단된다.

4. 결론

본 논문에서는 파우치 필름의 폴리프로필렌 면 간 열융착강도에 영향을 주는 열, 압력, 시간, 그리고 열융착 두께 등의 요인에 따른 열융착강도를 비교 분석하여, 파우치 필름 제조 연구에 기여하고자 하였다.

또한, 파우치 필름의 열융착강도는 폴리프로필렌 필름의 종류에 따라 차이를 갖는 것을 확인할 수 있었다. 폴리프로필렌 필름의 종류에 따라 적정의 열융착강도를 얻기 위해, 열, 압력, 시간, 그리고 융착 두께 등의 열융착 공정 조건이 달라지는 것을 확인할 수 있었다. 이것은 다중의 고분자 층으로 이루어진 폴리프로필렌 필름에서 바깥쪽 층의 열융착 특성에 따라 차이가 발생하는 것으로 사료되며, 이를 바탕으로 열융착 공정 최적화가 이루어져야 할 것으로 보인다.

파우치 필름의 열융착강도 연구를 통해 파우치 필름 제조 시적합한 물성을 갖는 폴리프로필렌 필름의 선정이 이차전지의 신뢰성과 수명연장에 매우 중요하다는 것을 확인할 수 있었으며, 향후 파우치 필름에 적합한 열융착성 및 절연성이 우수한 폴리프로필렌 필름의 추가적인 연구 개발이 필요할 것으로 보인다.

Acknowledgments

“이 논문은 미래창조과학부의 재원으로 연구성과실용화진흥원(2017K000216, 산학연공동연구법인 지원사업), 한국연구재단(No. 2017R1A2B3012483)의 지원을 받아 수행된 연구임.”

REFERENCES

-

Armand, M. and Tarascon, J.-M., “Building Better Batteries,” Nature, Vol 451, No. 7, pp. 652-657, 2008.

[https://doi.org/10.1038/451652a]

-

Im, J. K., Lim, D. Y., Windarko, N. A., Choi, J. H., and Chung, G. B., “Electrical Modeling of Lithium-Polymer Battery,” Transactions of the Korean Institute of Power Electronics, Vol. 16, No. 2, pp.199-207, 2011.

[https://doi.org/10.6113/TKPE.2011.16.2.199]

-

Sahraei, E., Hill, R., and Wierzbicki, T., “Calibration and Finite Element Simulation of Pouch Lithium-Ion Batteries for Mechanical Integrity,” Journal of Power Sources, Vol. 201, pp. 307-321, 2012.

[https://doi.org/10.1016/j.jpowsour.2011.10.094]

-

Brunner, S., Gasser, P., Simmler, H., and Ghazi Wakili, K., “Investigation of Multilayered Aluminum-Coated Polymer Laminates by Focused ion Beam (FIB) Etching,” Surface and Coatings Technology, Vol. 200, No. 20, pp. 5908-5914, 2006.

[https://doi.org/10.1016/j.surfcoat.2005.09.011]

- Seo, K. H., Cho, K. S., Yun, I. S., Choi, W. H., Hur, B. K., et al., “The Study of Characteristics on EPDM, NBR, FKM, VMQ, and FVMQ for Sealing Applications to Lithium ion Battery,” Elastomers and Composites, Vol. 45, No. 3, pp.212-216, 2010.

-

Daniel, C., “Materials and Processing for Lithium-ion Batteries,” JOM, Vol. 60, No. 9, pp. 43-48, 2008.

[https://doi.org/10.1007/s11837-008-0116-x]

-

Xia, F. and Xu, S. A., “Effect of Surface Pre-Treatment on the Hydrophilicity and Adhesive Properties of Multilayered Laminate Used for Lithium Battery Packaging,” Applied Surface Science, Vol. 268, pp. 337-342, 2013.

[https://doi.org/10.1016/j.apsusc.2012.12.091]