레이저 폴리싱에서 레이저 빔의 다양한 경로조건에 따른 표면거칠기 분석 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In laser polishing, a laser beam is used to melt the surface of a work piece to improve surface quality. An optimum combination of process controlling parameters and state of laser beam output is the key strength of laser polishing. Laser beam output power, feed rate, path interval, and spot size are critical parameters in the laser polishing process effect on the thermal state of surface quality. In this study, experimental tests demonstrate that it is an optimum value of the proper processes condition in the pulse laser and CW laser system. The proposed dominant controlling parameters, method for examining morphology; several experimental conditions; and details from performance improvement of surface roughness are presented.

Keywords:

Laser polishing, Laser beam, Surface roughness, Surface melting condition, Controlling parameter키워드:

레이저 폴리싱, 레이저 빔, 표면 거칠기, 표면 용융 조건, 제어 변수1. 서론

표면 연마는 표면 처리의 마지막 단계로 재료의 평활도나 평탄도를 높여 표면의 상태를 깨끗하게 개선하는 과정을 말한다. 보통 연마의 종류에는 화학 연마, 전해 연마, 벨트 연마, 화학기계 연마, 자기유동유체 연마 등이 있다. 이런 표면 연마의 작업을 거치게 되면 소재의 표면은 표면 거칠기에 의한 표면 조도가 개선되고 매끄럽고 빛나게 된다.

그 중 레이저를 이용한 표면 연마 방법은 레이저 빔을 이용하여 표면에 레이저를 조사하여 표면을 국부적으로 용융시킴으로 하여 재료 표면의 상태를 개선하는 방법이다. 따라서 레이저 표면 연마의 장점으로 소형화, 고효율화가 가능하고 복잡한 기하학적인 구조와 형상의 재료를 표면 연마를 위한 물리적인 수작업으로부터 벗어나 자동화 시스템에서 구성이 가능하게 할 수 있다.1,2 이러한 레이저 가공은 예전에는 주로 다이아몬드나 렌즈, 안경 등의 광학계에 사용되었으나,3 최근에는 여러 산업, 의료, 통신 등 분야에도 널리 적용 되고 있다. 따라서 이런 표면 연마 개선을 위한 여러 연구가 활발히 진행 되고 있다.4-7 예로는 레이저 빔의 지속시간에 의한 표면부의 국부적인 용융과 응고가 일어나는 물질간의 상호작용을 레이저 빔의 흡수율로 해석한 연구사례가 있었고, 초기 재료의 온도에 따른 열 영향부와 용융부의 증가량을 시뮬레이션을 통해 해석한 연구도 있었으며, 레이저 빔이 재료의 표면에 한 줄로 조사를 하였을 때 재료의 표면에서 발생되는 용융에 의한 폭과 깊이에 대하여 예측하는 연구도 있었다.

본 연구에서는 레이저에서 발생되는 빛이 끊이지 않고 계속해서 나오는 연속빔(Continuous Wave, CW) 레이저와 매우 짧은 시간 동안만 빛이 나오는 펄스(Pulse) 레이저에 대한 다양한 경로 조건인 레이저 빔의 출력(Power), 이송속도(Feed Rate), 패스간격(Path Interval), 빔 크기(Spot Size)를 기반으로 한 레이저 빔에 의하여 재료 표면에서 발생하는 열적 상태 분석과 재료의 표면 거칠기와의 상관관계를 분석하고자 한다.

2. 장 레이저 폴리싱 구성 요소 및 검증 방법

2.1 절 레이저 폴리싱의 구성 요소

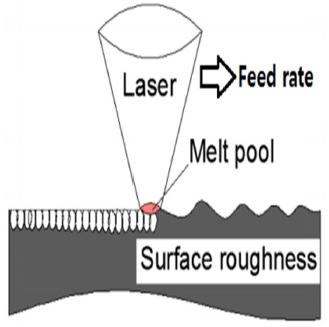

레이저 폴리싱의 기본 원리는 레이저 빔이 재료의 표면에 충분한 에너지를 가지고 조사를 하면 재료의 표면부의 온도가 용융점 상태 이상으로 상승하게 되면서 표면에서는 국부적인 용융과 응고 현상이 일어나게 된다.8

레이저 빔이 재료에 일정한 강도로 조사하게 되면 재료의 표면층은 용융점에 도달한 다음 재 용해 과정을 거치게 되는데 이러한 재 용해 과정은 레이저 빔의 출력, 레이저 빔의 이송속도, 레이저 빔의 패스간격, 레이저 빔의 크기에 의하여 형성이 된다. 따라서 여러 제어 요인으로 인한 재료의 표면 거칠기에도 변화가 생기게 되고 제어 요인 설정은 레이저 폴리싱에서 아주 중요한 부분이다. 이러한 용융과 응고에 대한 설명은 Fig. 1에 도시하였다.

2.2 절 레이저 폴리싱의 검증 방법

레이저 폴리싱의 검증 방법은 보통 광학 현미경을 이용한 3차원적인 형태를 확인하는 방법과 재료의 표면 거칠기를 직접 측정하여 비교하는 방법이 있다. 가장 일반화 된 방법으로는 재료의 표면거칠기를 측정하는 방법인데 이는 중심선 표면 거칠기인 Ra를 이용한 측정 방법이다. 이 표면 거칠기는 다음과 같은 수식으로 표현할 수 있다.

| (1) |

본 연구에서는 레이저 폴리싱의 검증 방법을 재료 표면의 중심선 표면 거칠기의 변화에 기초하여 각 제어 요인이 표면 거칠기에 미치는 영향을 확인하고자 한다.

또한 앞서 설명했던 바와 같이 레이저 폴리싱에서 에너지를 잘 흡수하여 재료의 표면을 용융시킴으로 하여 골고루 하여 매끈한 표면 층을 얻는 것이 관건이다. 이는 먼저 재료가 흡수하는 레이저 빔의 에너지밀도를 정의하고 표면 거칠기와의 상관관계를 분석하는데 중요한 지표로 사용될 수 있다.

| (2) |

여기서 P는 레이저 빔의 출력, Vf는 레이저 빔의 이송속도, D는 레이저 빔의 크기, L은 레이저 빔의 패스간격이다.

3. 장 레이저 폴리싱 실험장치 및 실험

3.1 절 레이저 폴리싱 실험 구성

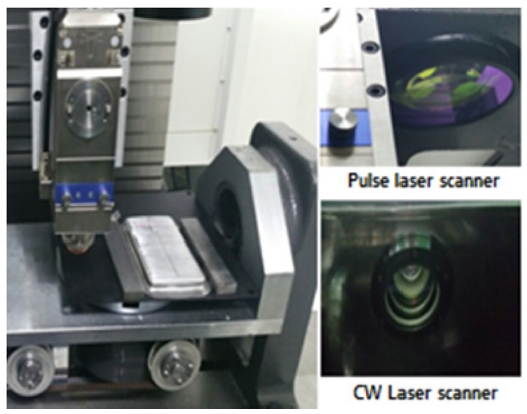

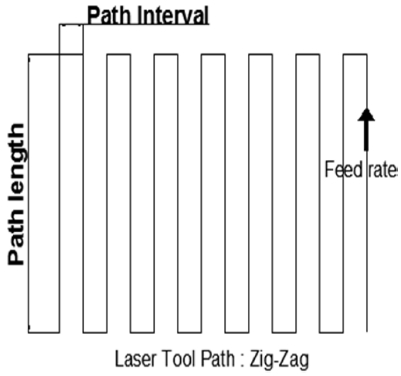

레이저 폴리싱에 사용할 재료는 알루미늄 합금의 5000 시리즈로 내식성이 우수하고 성형성 및 용접성이 양호한 Al5052로 선정하여 레이저 폴리싱 실험을 진행하였다. 그리고 실험장치는 5축 자세 제어가 가능한 기구부와 CNC제어 가공법을 기반으로 한 기계장치를 선정하여 실험을 진행하였다. 그리고 레이저 가공프로그램은 작업물을 2차원 혹은 3차원 캐드 모델로 생성하고 컴퓨터 프로그램으로 레이저 빔의 이동경로를 생성한 다음 추출한 데이터를 레이저 장비에 NC 코드로 전송하여 가공을 진행하는 방식이다. Fig. 2는 본 실험에 사용할 펄스레이저의 외형도와 펄스레이저의 스캐너(Scanner) 및 연속 빔 레이저의 스캐너 모습이다. 그리고 본 실험에서 사용할 가공경로(Tool Path)는 Fig. 3과 같이 지그재그(Zig-Zag) 형태인 가공경로를 사용하였다.

3.2 절 펄스(Pulse) 레이저를 이용한 폴리싱 실험

먼저 펄스레이저를 이용한 폴리싱의 제어 요소를 다음과 같이 정의하고 실험을 진행하였다. 제어 요소 및 제어 범위는 다음 Table 1과 같다.

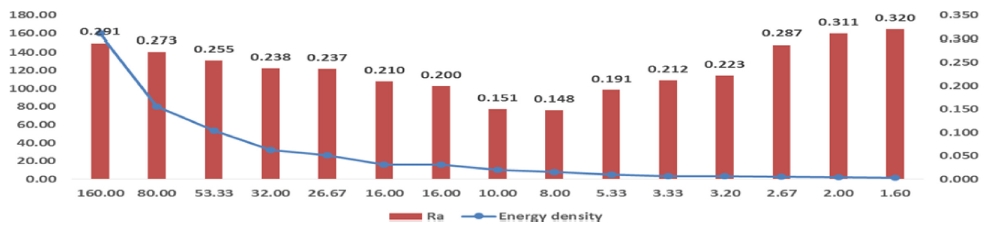

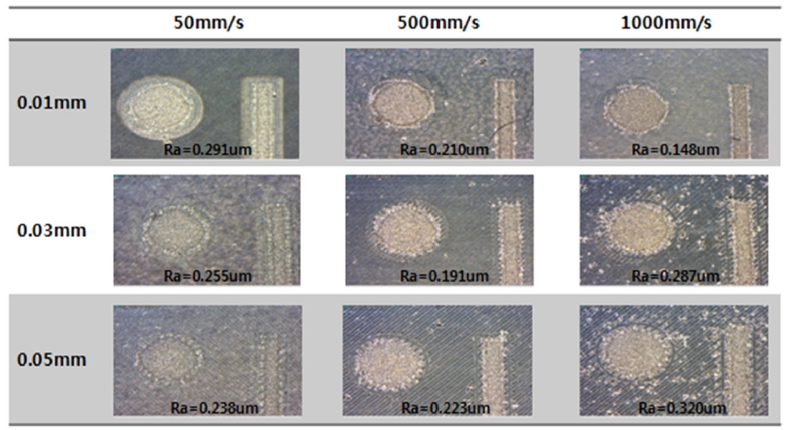

따라서 위의 실험 조건에 따른 표면 거칠기의 변화를 한번 살펴보았다. 우선 레이저 빔의 출력 80 W, 주파수(Frequency) 200 KHz, 패스간격 0.01-0.05 mm, 이송속도 50-1000 mm/s에 대한 표면 거칠기의 변화와 레이저 빔의 에너지밀도와의 상관관계를 Table 2에 표시하였다.

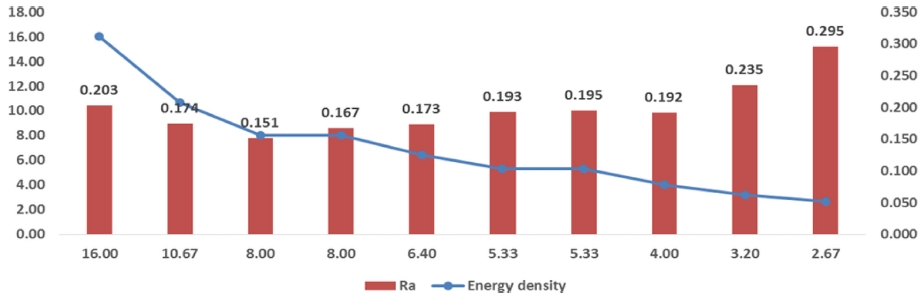

Fig. 4는 표면 거칠기와 에너지밀도와의 상관관계를 분석하기 위하여 위에서 실험한 조건을 기반으로 그래프의 추세를 살펴보았다. 그래프의 추세로 보아 표면 거칠기 0.320 μm는 패스간격이 크고 이송속도(Feed Rate)가 빠르기 때문에 재료의 표면을 충분히 용융시키지 못하므로 표면 거칠기가 높게 나온 것을 확인할 수 있다. 따라서 표면 거칠기 0.291 μm은 패스간격이 촘촘하고 레이저 조사 속도인 이송속도가 느리게 되므로 시편 표면에서 많은 열량을 흡수하여 온도가 상승하므로 과도 용융이 일어나 거친 표면층을 얻음을 확인할 수 있다.

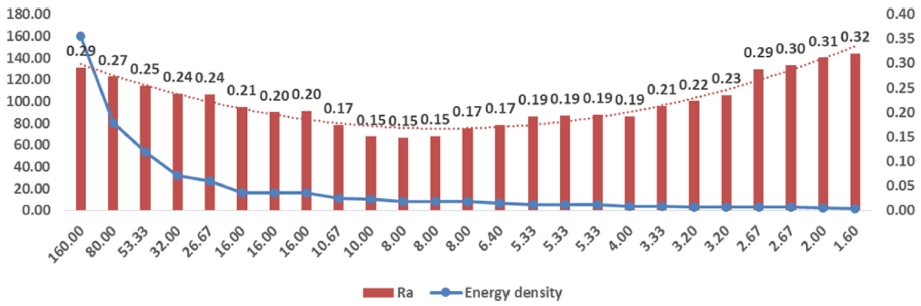

따라서 시편에 전달되는 에너지의 양에 따라 과도 용융과 얕은 용융의 적절한 에너지 상태일 때 최적의 표면 거칠기 값을 확인할 수 있다 그 조건으로는 레이저 빔의 출력 80 W, 주파수 200 KHz, 패스간격 0.01 mm, 이송속도 1000 mm/s일 때이다. 추가적으로, 패스간격을 좀 더 촘촘히 하고 이송속도를 더 빠르게 하여 레이저 폴리싱의 경향을 살펴보았다. 실험 조건으로는 레이저 빔의 출력 80 W, 패스간격 0.005-0.01 mm, 이송속도 1000-3000 mm/s이다. 이에 대한 실험 조건 표는 Table 3과 같다. 그리고 해당 실험에 대한 표면 거칠기와 에너지밀도와의 상관관계도 Fig. 5로 표시해 주었다. 즉, 해당 구간에서도 똑같이 시편에 전달되는 에너지의 양이 적정한 수준일 때 가장 작은 표면 거칠기 값을 얻을 수 있음을 확인할 수 있었다.

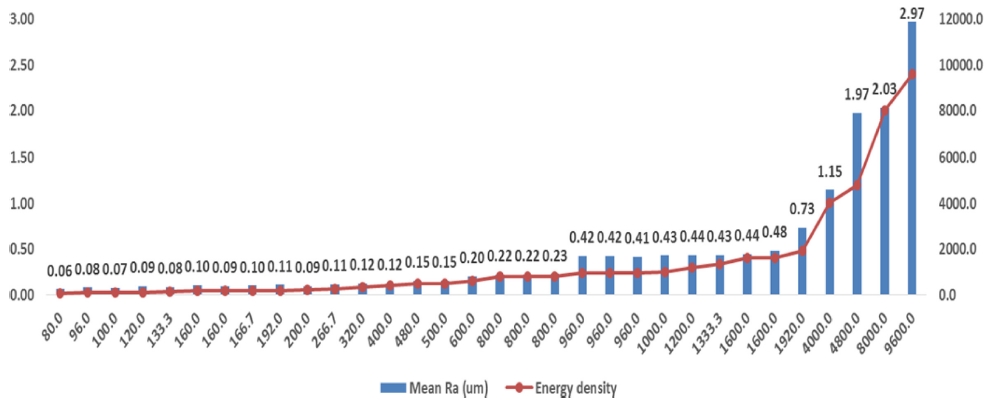

마지막으로 Fig. 6은 전반적인 펄스 레이저의 모든 실험 조건에 대한 표면 거칠기의 변화 경향을 하나의 그래프로 표시해 보았다. 해당 그래프로 더 뚜렷이 확인할 수 있듯이 시편에 전달되는 레이저 에너지밀도가 가장 적절한 수준일 될 경우 최적의 표면 거칠기 값을 확인할 수 있다.

다음으로 위와 동일한 실험 조건으로 엘지 로고(LG Logo)를 샘플로 하여 마킹에 대한 표면의 상태를 살펴보았다. 레이저 빔의 출력을 80 W로 고정 요인으로 하고 패스간격과 이송속도를 변경해 가면서 레이저를 조사한 시편의 이미지를 현미경으로 확인해 보았다. 검증 방법은 디노라이트(Dino-Lite) 현미경으로 배율을 200배로 하여 알루미늄 시편의 표면 상태를 확인해 보았다. Fig. 7에서 전반적인 현미경 관찰 이미지로 확인할 수 있듯이 레이저 조사 속도인 이송속도가 너무 느리면 재료의 표면은 많은 열량을 흡수하게 되어 온도 과다 상승으로 인하여 재료의 표면이 타버리게 되는 현상이 발생한다. 또한 패스간격이 크게 레이저 빔이 가공경로로 이동하면서 조사할 때 조사 궤적이 그대로 남아 있는 현상이 발생하게 된다. 따라서 이러한 폴리싱 조건일 때는 재료가 흡수하는 에너지의 양이 적정하지 못하여 결과적으로는 거친 표면층을 얻게 된다.

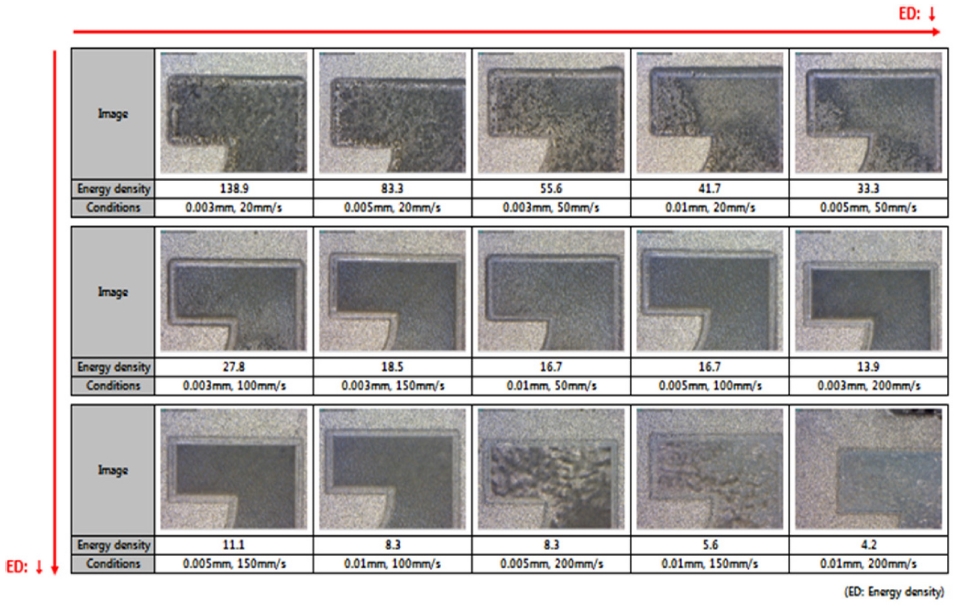

마지막으로 시편에 전달되는 레이저의 에너지밀도에 따라 표면의 과도 용융 현상에 대하여 알아보았다. Fig. 8에서 오른쪽/아래쪽으로 갈수록 제어 요소에 의한 레이저의 에너지밀도는 하강하고 실험 조건으로는 패스간격 0.01 mm, 이송속도 200 mm/s의 조건이다. 그리고 왼쪽/위쪽으로 갈수록 제어 요소에 의한 에너지밀도는 증가하고 실험 조건으로는 패스간격 0.003 mm, 이송속도 20 mm/s의 조건이다. 이는 앞서 기술한 폴리싱 조건에서 에너지밀도의 증가에 따른 과도 용융과 에너지밀도 하강에 따른 얕은 용융의 상태를 보여주고 있으며 레이저 폴리싱에서 시편에 전달되는 에너지밀도는 아주 중요한 부분이고 또 표면 거칠기의 변화와도 밀접한 관계가 있음을 확인할 수 있다.

3.3 절 연속빔(Continuous Wave, CW) 레이저를 이용한 폴리싱 실험

다음으로 연속빔 레이저를 이용한 폴리싱의 제어 요소를 다음과 같이 정의하고 실험을 진행하였다. 제어 요소 및 제어 범위는 다음 Table 4와 같다.

연속빔 레이저도 앞서 실험한 펄스 레이저와 똑같이 제어 요소는 독립적이 아니라 서로 종속관계를 유지하고 있으며 레이저 빔에 의한 재료에 전달되는 에너지의 양 및 표면부의 온도 변화에도 밀접한 관계가 있다.

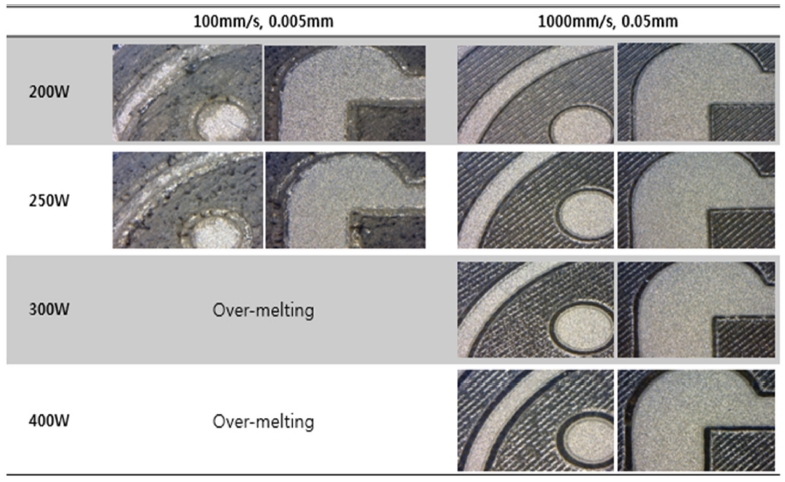

따라서 연속빔 레이저의 폴리싱 실험에서 이송속도 50 mm/s와 레이저 출력 500 W는 초기 실험 조건에서 배제하였다. 이유는 설정한 제어 요소로 인한 과도 용융 현상이 발생하여 미리 실험 조건에서 배제하였다. 아래 Fig. 9는 레이저 빔의 출력, 이송속도, 패스간격을 바꾸어 가면서 폴리싱 실험을 진행하였고 결과를 Dino-Lite 현미경으로 촬영하여 용융 상태를 확인해 보았다.

이송속도 1000 mm/s, 패스간격 0.05 mm의 조건에서는 레이저 빔의 출력를 변경하여도 모두 과도 용융이 일어나 시편 표면이 과도하게 타버리는 현상이 발생하였다. 그리고 이송속도 10000 mm/s, 패스간격 0.05 mm의 실험 조건에서는 과도 용융은 없었으며 레이저 출력에 따라 빔의 크기에 의한 가공경로의 자국 형태를 더 자세하게 확인할 수 있다. 따라서 현미경 및 육안으로 확인하였을 때 레이저 빔의 출력이 250 W일 때 가장 적절한 폴리싱의 용융 깊이와 시편의 광택 상태가 가장 선명한 것을 확인할 수 있었다.

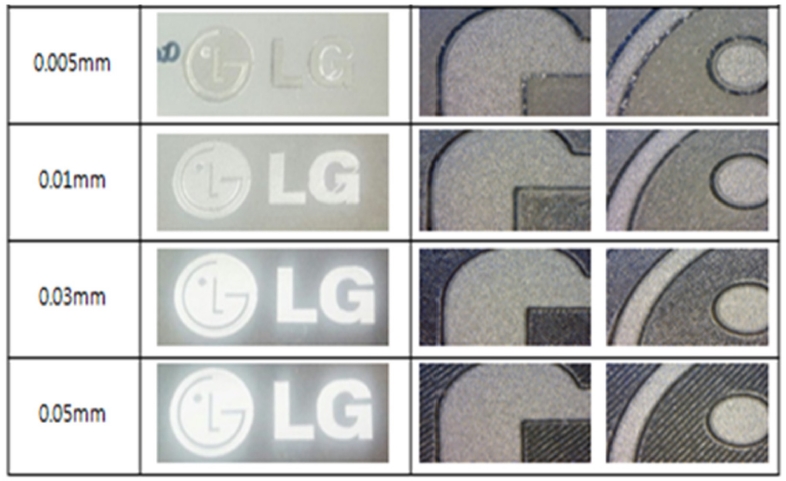

다음으로 레이저 빔의 출력을 250 W, 이송속도 1000 mm/s를 고정 요소로 하고 패스간격을 각각 0.005 mm, 0.01 mm, 0.03 mm, 0.05 mm로 레이저 빔의 패스간격에 대한 표면 거칠기의 변화와 광택 반사에 대한 이미지를 살펴보았다. 패스간격 0.005 mm에서는 레이저 빔의 이동 간격이 너무 촘촘하여 많은 열을 흡수하여 광택은 덜 하였지만, 패스간격 0.03-0.05 mm에서는 폴리싱에 의한 광택이 나는 것을 확인 할 수 있었다. 따라서 위의 실험 조건에서 반사율에 의한 광택이 나는 조건을 기준으로 표면 거칠기의 변화를 살펴보았다. 레이저 빔의 출력은 250 W와 300 W, 패스간격은 0.005-0.05 mm, 이송속도는 100-1000 mm/s이다. 여기서 레이저 폴리싱의 검증 방법은 위에서 실험한 펄스 레이저의 검증 방법과 동일하게 재료의 표면 거칠기를 측정하여 에너지밀도와의 상관관계를 Table 5에 표시하여 비교해 보았다.

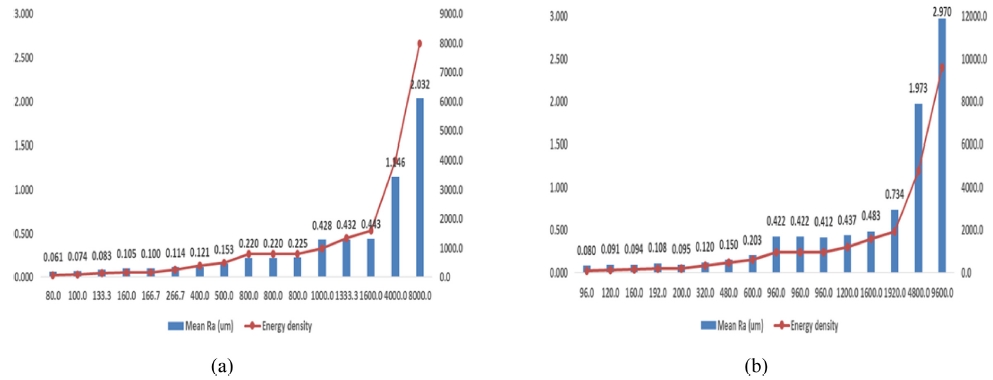

실험 결과에 대한 분석은 펄스 레이저의 실험에서와 동일하게 재료의 표면 거칠기의 변화와 레이저 빔에 의한 에너지밀도와의 상관관계를 분석하였다. Fig. 11(a)는 레이저 빔의 출력 250 W일 때의 각 실험 조건에 의한 표면 거칠기 변화이다. 해당 그래프에서 표면 거칠기 값 2.032 μm는 레이저 빔의 출력 250 W, 패스간격 0.005 mm, 이송속도 100 mm/s일 때의 실험 조건으로, 초기에 배제하였던 과도 용융 현상으로 표면 거칠기가 오히려 증가하였다. 하지만 동일 조건에서 이송속도가 1000 mm/s로 빨라짐으로 하여 표면 거칠기가 0.220 μm으로 감소됨을 확인할 수 있다. 그리고 레이저 빔의 출력이 250 W 조건에서 제일 낮은 표면 거칠기 값은 0.061 μm로 패스간격 0.05 mm, 이송속도 1000 mm/s일 때의 실험 조건이다. 따라서 동일한 방법으로 레이저 빔의 출력 300 W일 때의 표면 거칠기의 변화도 살펴보았다. 이에 대한 결과를 Fig. 11(b)에 나타내었다. 해당 구간에서도 동일하게 고출력이므로 시편에 전달되는 에너지의 양이 많은 시편이 흡수하는 에너지의 양에 따라 온도가 과도하게 상승하여 표면의 상태는 더욱 더 거칠어 짐을 확인할 수 있다. 마지막으로 레이저 빔의 출력가 250 W일 때와 300 W일 때의 모든 실험 조건에 대한 표면 거칠기의 변화를 Fig. 12에 표시하였다. 즉, 여러 제어 요소에 따라 시편에 전달되는 에너지의 양이 적정한 수준일 때 가장 작은 표면 거칠기 값을 얻을 수 있음을 확인할 수 있다. 연속빔 레이저 폴리싱에서 가장 작은 표면 거칠기 값을 얻을 수 있었던 조건으로는 레이저 빔의 출력 250 W, 패스간격 0.05 mm, 이송속도 1000 mm/s일 때 표면 거칠기 값 0.061 μm을 얻을 수 있었다.

4. 결론

본 연구에서는 알루미늄 합금인 Al5052 시편의 표면을 레이저 빔을 이용하여 폴리싱하는 실험을 통하여 시편 표면에서 발생하는 열적 상태 분석과 표면 거칠기와의 상관관계를 분석하였다. 먼저 펄스 레이저를 이용한 레이저 폴리싱 실험에서는 레이저 빔의 출력를 80 W 고정 요인으로 하고 다양한 경로 조건인 패스간격과 이송속도를 세분화하여 단계적으로 실험을 진행하였다. 패스간격 범위는 0.005-0.05 mm이고 이송속도 범위는 50-3000 mm/s의 범위로 설정하여 실험을 진행하였다. 따라서 이송속도 3000 mm/s인 경우는 레이저 빔의 조사 속도가 너무 빠르게 되어 제대로 충분히 용융이 되지 않았고 또 너무 느리게 되면 재료의 표면에 많은 열량을 흡수하게 되어 온도 과다 상승으로 과도 용융 현상이 발생하였다. 실험적으로 제어 요소 설정에서 과도 용융의 정의를 더 분석하기 위하여 시편에 전달되는 에너지의 양을 좀 더 많이 하여 시각적으로도 용융 온도 상승으로 인한 과도 용융이 폴리싱에 미치는 영향을 함께 확인하였다. 해당 실험에서 가장 작은 표면 거칠기를 얻을 수 있었던 실험 조건으로는 레이저 빔의 출력 80 W, 패스 간격 0.01 mm, 이송속도 1000 mm/s일 때 초기 시편의 표면 거칠기 값 0.7924 μm에서 0.148 μm로 감소됨을 확인하였다.

다음으로 연속빔 레이저를 이용한 폴리싱 실험에서는 고출력 레이저 빔으로 우선 이송속도 50 mm/s, 출력 500 W의 실험 조건은 레이저 빔의 조사 속도가 너무 느리고 또 출력이 너무 높기 때문에 과도 용융이 발생하여 실험 요소에서 배제하였다. 따라서 실험 조건을 출력 250-300 W, 패스간격 0.005-0.05 mm, 이송속도 100-1000 mm/s의 범위로 설정하여 실험을 진행하였다. 가장 작은 표면 거칠기 값을 얻을 수 있었던 조건으로는 레이저 빔의 출력 250 W, 이송속도 1000 mm/s, 패스간격 0.05 mm인 조건에서 초기 시편의 표면 거칠기 값 0.5273 μm에서 0.061 μm로 감소 됨을 확인할 수 있었다.

펄스 레이저와 연속빔 레이저의 폴리싱 실험에서 동일한 방법으로 다양한 경로 조건인 레이저 빔의 출력, 이송속도, 패스간격에 따른 시편에 전달되는 에너지의 양에 따라 과도 용융과 미세 용융의 차이를 확인하였으며 시편에 전달되는 에너지의 양이 적정 수준일 때 가장 작은 표면 거칠기를 얻을 수 있음을 확인할 수 있었다. 또한 연속빔 레이저 폴리싱에서 용융 깊이가 펄스 레이저보다 더 선명한 것을 확인하였고 또한 표면 조도 개선에 대한 광택 상태도 더 밝게 나오는 것을 확인하였다.

NOMENCLATURE

| P : | Laser power |

| vf : | Laser feed rate |

| D : | Laser spot size |

| L : | Laser path interval |

| ED : | Laser energy density |

| Ra : | Surface roughness |

Acknowledgments

이 연구는 2015년도 LG전자㈜의 산학재원을 받아 수행된 연구임(201570059).

REFERENCES

- Kim, Y. S., Sohn, I. B., Noh, Y. C., Lee, J. M., and Shin, Y. J., “Laser Polishing of SiO2 Plate for Local Area,” Proc. of Autumn Annual Meeting of KSLP, pp. 7-9, 2008.

- Shin, D. S., Lee, J. H., Kim, Y. P., and Park, J. K., “Latest Trend of Laser Selective Polishing of Molds,” Proc. of the Korean Society of Manufacturing Technology Engineers Autumn Conference, p. 222, 2011.

-

Cappelli, E., Mattei, G., Orlando, S., Pinzari, F., and Ascarelli, P., “Pulsed Laser Surface Modifications of Diamond Thin Films,” Diamond and Related Materials, Vol. 8, No. 2, pp. 257-261, 1999.

[https://doi.org/10.1016/S0925-9635(98)00401-4]

- Cho, H., Kim, K., Hong, J., Lee, J., and Suh, J., “Finite Element Analysis for Prediction of Weld Bead Shape of Nd: YAG Pulse Laser Welding for AISI 304 Stainless Steel Plate,” Journal of Korean Society of Laser Processing, Vol. 8, No. 1, pp. 19-25, 2005.

- Cho, H. Y., Lee, I. H., Kim, D. B., Lee, G. T., Kim, S. H., et al., “Finite Element Analysis for Pulsed Laser Polishing on Die Steel Surface,” Proc. of the Korean Society of Manufacturing Technology Engineers Autumn Conference, p. 156, 2015.

- Cho, H. Y., Lee, I. H., Kim, D. B., Kim, K. H., Kim, D. H., et al., “Analytical Study of Laser Polishing according to Temperature of Base Metal,” Proc. of the Korean Society of Manufacturing Technology Engineers Autumn Conference, p. 147, 2014.

-

Choi, S., Kim, C., Jhang, K.-Y., and Shin, W.-S., “Influence of Surface Roughness on Morphology of Aluminum Alloy After Pulsed-Laser Irradiation,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 35, No. 9, pp.1105-1111, 2011.

[https://doi.org/10.3795/KSME-A.2011.35.9.1105]

-

Temmler, A., Willenborg, E., and Wissenbach, K., “Laser Polishing,” SPIE Digital Library, 2012.

[https://doi.org/10.1117/12.906001]