UV 광경화 공정에서 평면 외 적층 경사각에 따른 제품 특성 변화에 관한 기초 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The goal of this paper is to investigate the effects of out-of-plane deposition angle on product characteristics of a UV photo-curing process. Specimens are manufactured from a commercialized UV photo-curing machine, the NOBEL V1.0. The influence of the out-of-plane deposition angle of the specimen on surface characteristics, including morphology of the sloped surface, pick-to-pick distance of convex region, and roughness of the sloped surface, is examined via the observation of the sloped surface. In addition, the influence of the radius of curvature of the specimen on the surface roughness of the sloped surface is evaluated. The effects of the out-of-plane deposition angle on impact strength of specimens are investigated via Izod impact experiments. Finally, we discuss the influence of the out-of-plane deposition angle on failure characteristics of specimens for impact loads.

Keywords:

UV photo-curing process, Out-of-Plane deposition angle, Radius of curvature, Surface characteristics, Impact characteristics키워드:

광경화 공정, 평면 외 적층 경사각, 곡률 반경, 표면 특성, 충격 특성1. 서론

최근 제조 기술 혁신의 한가지 방향으로 3차원 프린팅 공정 및 응용 기술개발에 대한 연구가 활발히 진행되고 있다.1,2 3차원 프린팅 공정에서는 CAD (Computer Aided Design) 데이터를 직접 3차원 프린터의 적층 소프트웨어에 입력하여 제품의 적층 간격과 최적 적층 방향, 지지대 (Supporter) 위치 등을 결정한 후, 슬라이싱을 수행함과 동시에 최적 적층 경로를 결정한다.3 그 후 적층 소프트웨어에서 도출된 최적 적층 경로 데이터를 3차원 프린터에 입력시켜 연속적으로 재료를 선별 적층 (Line-by-Line Deposition) 또는 층별 적층 (Layer-by-Layer Deposition) 함으로써 3차원 제품을 쉽게 제작할 수 있다.3-5 1984년 Charls Hull 에 의하여 SLA (Stereoligthography Apparatus) 공정이 개발된 후, FDM (Fused Deposition Modeling) 공정, SLS (Selective Laser Sintering) 공정, LOM (Laminate Object Manufacturing) 공정, 3DP (Three-Dimensional Printing) 공정, DMLS (Direct Metal Laser Sintering) 공정, SLM (Selective Laser Melting) 공정 등 다양한 공정들이 개발되었다.3,6

3차원 프린팅 공정의 선별 적층과 층별 적층의 원리적 특성에 의하여 적층 방향 및 적층 경로에 따라 3차원 프린팅 공정으로 제작된 제품 품질의 변화가 많이 발생한다.7-10 특히 선별 적층시 평면 내 적층 각도 (In-Plane Deposition Angle) 와 층별 적층시 평면 외 적층 경사각 (Out-of-Plane Deposition Angle) 은 3차원 프린팅 공정으로 제작된 제품의 표면조도와 기계적 특성 변화에 큰 영향을 미친다.8-11 Campbell 등은 SLA 공정, MJM (Multi-Jet Modeling) 공정, FDM 공정, LOM 공정 및 3DP 공정으로 제작된 시편의 평면 외 적층 경사각에 따른 경사면 표면 조도 상관관계를 분석하였다.12 Kim은 SLA 공정, Polyjet 공정, 3DP 공정, FDM 공정, LOM 공정으로 제작된 시편의 평면 외 적층 경사각에 따른 경사면 표면 조도 변화를 고찰하였다.13 Es-Said 등은 FDM 공정으로 제작된 시편의 적층 방향 (Layer Orientation)에 따른 시편의 인장 강도, 파단 계수 (Rupture Modulus) 및 충격 저항 (Impact Resistance)의 변화를 고찰하였다.14 Ahn 등은 FDM 공정으로 제작된 시편으로 인장 및 압축 시험을 수행하여 평면 내 적층 각도에 따른 시편의 인장 및 압축 강도 변화를 분석하였다.10 Lee 등은 FDM 공정, 3DP 공정 및 NCD (Nano Composite Deposition) 시스템으로 제작된 시편의 평면 내 적층 각도에 따른 압축 강도 및 압축 거동을 분석하였다.15 Park 등은 평면 내 적층각 0°와 90° 및 평면 외 적층각 90°를 가지는 인장 및 사각형 압축 시편을 Polyjet 공정으로 제작하였다. 그 후 인장 및 압축 시험을 수행하여 각 적층 각도에 따른 인장 및 압축 강도 변화를 고찰하였다.11 Kim 등은 평면 내 적층각 0°와 평면 외적층각 0°, 45° 및 90°의 시편을 FDM, Polyjet 및 SLA 공정들로 제작한 후, 각 시편들의 인장 특성 및 파단 특성을 분석하였다.16 Park 등은 SLA, SLS, FDM, 3DP 및 LOM 공정들을 이용한 X-Y, Y-Z 및 Z-X 평면에 대한 시편을 제작하고, 적층 평면 변화에 따른 시편들의 경도, 표면 조도, 치수 정확도, 연신율 및 인장도 변화를 고찰하였다.17

이 연구에서는 평면 외 적층 경사각이 UV 광경화 (Ultraviolet Photo-Curing) 공정으로 제작된 시편의 표면 특성에 미치는 영향을 분석하였다. 연속적으로 평면 외 적층 경사각이 변경되는 형상에서의 시편의 경사면 표면 특성 변화를 고찰하기 위하여, 곡률 반경에 따른 시편 경사면 표면 조도 변화를 분석하였다. 또한, Izod 충격 시험을 통하여 평면 외 적층 경사각이 UV 광경화 공정으로 제작된 시편의 충격 거동에 미치는 영향에 대하여 고찰하였다.

2. UV 광경화 공정

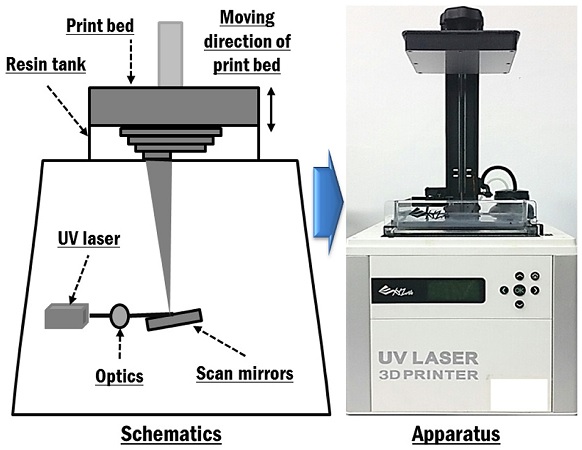

UV 광경화 공정은 광경화 수지에 UV 광원을 조사하여, 수지를 한층씩 경화/적층하여 3차원 제품을 제작하는 3차원 프린팅 공정이다. 이 연구에서는 UV 광경화 공정을 이용하는 XYZ 사의 NOBEL V1.0 3차원 프린터를 시편 제작에 사용하였다. NOBEL V1.0 3차원 프린터는 Fig. 1과 같이 한 개의 층에 대한 적층 데이터가 제공되면 장비 하부에서 상방향으로 UV 광원을 수지 저장고에 저장된 광경화 수지로 조사하여, 한 개의 경화/적층층을 생성한다. 그 후, 한층 두께만큼 적층 테이블이 상부로 이동하고, 다시 새로운 층의 경화/적층을 다시 수행한다. 이 과정을 최종 적층층까지 반복하여 3차원 제품을 제작 한다. 광경화 수지는 XYZ Printing 사의 UV 경화성 광경화 수지 (Curable Resin Photopolymer)이다. NOBEL V1.0 3차원 프린터의 평균 적층 두께는 약 0.1 mm이다.

3. 실험방법 및 시편 제작

3.1 표면 특성 분석

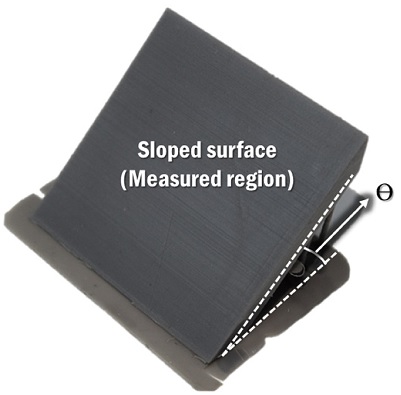

평면 외 적층 경사각에 따른 적층 경사면 표면 특성 분석을 위하여 Fig. 2와 같은 형태의 시편을 제작하였다. 시편 제작에 적용된 평면 외 적층 경사각 (θ)의 범위는 0° - 90°이다. 표면 특성 고찰에서는 Fig. 2의 경사면 (Sloped Surface) 의 표면 이미지와 표면 조도 분석을 수행하였다. 경사면 표면 이미지는 Olympus 사의 BX-51 광학현미경을 이용하여 촬영하였다. 표면 조도는 Mitutoyo 사의 SV-2000 촉침식 표면조도 측정기를 사용하여 측정하였다. 적층 경사면의 표면조도는 중심선 평균 거칠기 (Ra)와 최대 높이 (Rmax)를 측정하였다. 표면조도는 시편의 폭방향 중앙부에서 측정하였다.

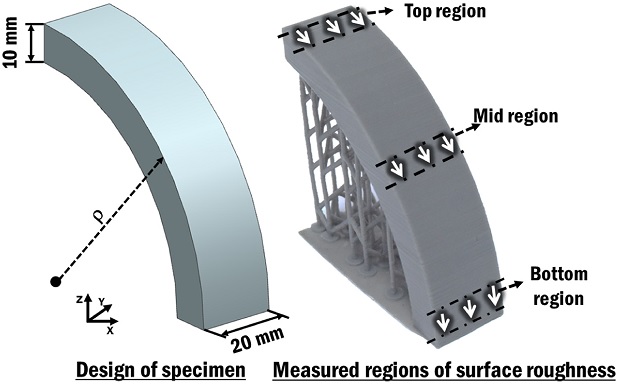

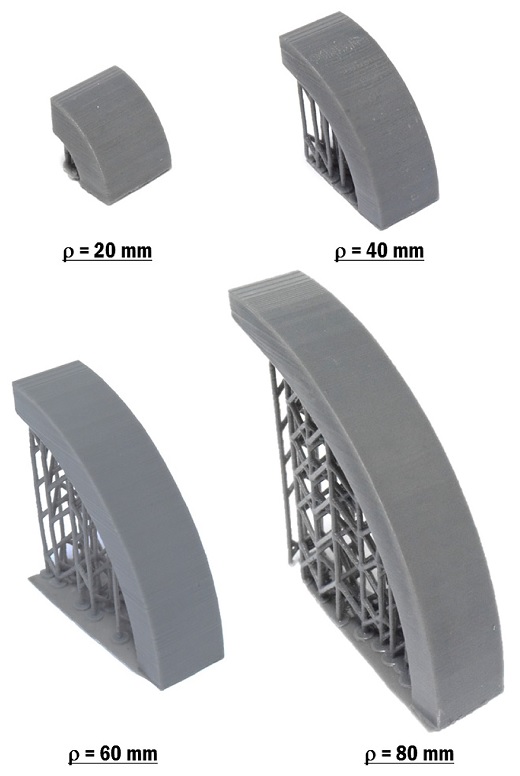

연속적으로 평면 외 적층 경사각이 변경되는 형상에서의 시편의 경사면 표면 조도 변화를 고찰하기 위하여, 일정 곡률 반경 (ρ)를 가지는 시편을 Fig. 3과 같이 설계하였다. 시편에 적용된 곡률 반경의 범위는 20 - 80 mm이다. 시편의 두께와 폭은 각각 10 mm와 20 mm이다. 일정 곡률을 가진 적층 시편의 표면조도는 Fig. 3과 같이 시편의 상부 (Top Region), 중앙부 (Mid Region) 및 하부 (Bottom Region)의 3가지 영역에서 측정하였다. 곡률 반경을 가진 적층 시편의 표면 조도 측정시 SV-2000 촉침식 표면조도 측정기에서 제공하는 곡률 보정 기법을 사용하였다.

3.2 충격 강도 시험

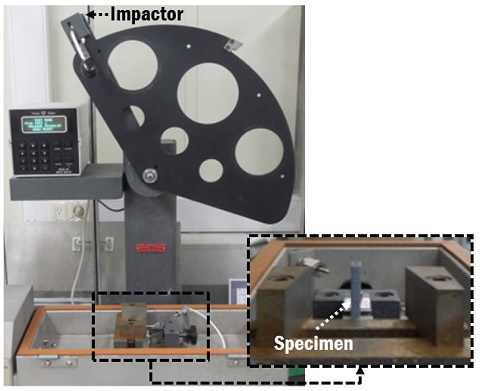

UV 광경화 공정으로 제작된 제품의 충격 특성 분석을 위하여 ASTM D 256에 따라 Izod 충격 강도 시험을 수행하였다.18,19

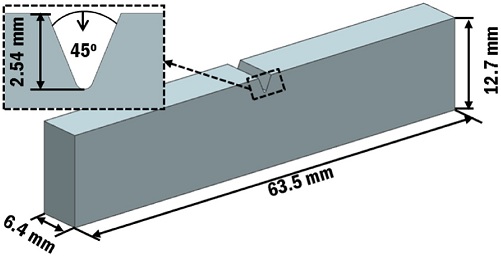

Izod 충격강도 시험 시편은 ASTM D 256의 Type A를 선택하여, Fig. 4와 같이 설계 하였다. Izod 충격 강도 시험 시편의 크기는 6.4 mm(두께) × 12.7 mm(높이) × 63.5 mm(폭)이다. 시편에 적용된 평면 외 적층 경사각의 범위는 0° - 90°이다. 고분자용 노치 가공기로 육면체 시편에 노치를 생성하였다. 한국화학연구원의 고분자용 Izod 충격시험기를 사용하여 충격 시험을 수행하였다. Fig. 5는 Izod 충격 시험 셋업 (Set-Up)이다. 충격 시험 수행 후 시편의 파단면 특성을 광학 현미경으로 고찰하였다.

4. 결과 및 고찰

4.1 경사면 표면 특성

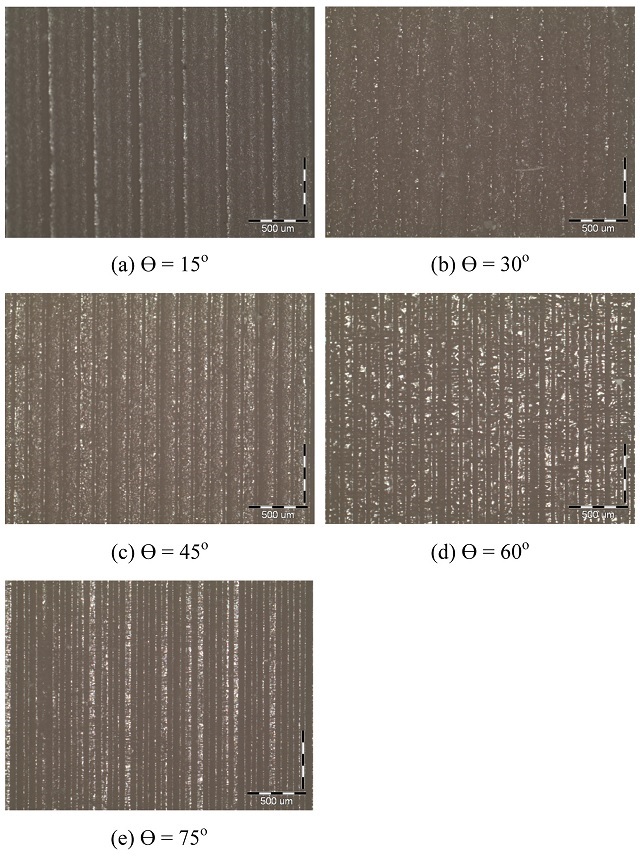

Fig. 6은 평면 외 적층 경사각에 따른 적층 시편의 경사면 표면 이미지 변화 측정 결과이다.

시편의 경사면 표면 이미지에서 Fig. 6과 같이 경사면 표면에 일정 간격의 무늬들이 반복적으로 나타나는 것을 관찰할 수 있었다. 이 무늬들을 고찰한 결과, 시편 경사면 표면에 반복적으로 나타나는 요철부가 측정된 것을 알 수 있었다. Fig. 6과 같이 평면 외 적층 경사각이 증가할수록 무늬들의 간격은 감소하였다.

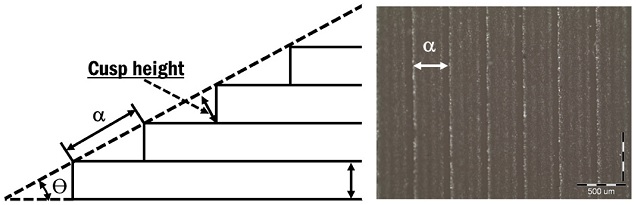

시편의 경사면 표면 이미지들을 이용하여 표면 요철부의 정점간 (Pick-to-Pick) 평균 거리 (a)를 측정 하였다. Fig. 7은 경사면 요철부 정점간 평균 거리의 정의와 측정 방법이다. 요철부 정점간 거리는 반복적인 무늬의 시작과 끝부분 사이의 거리로 정의하였다.

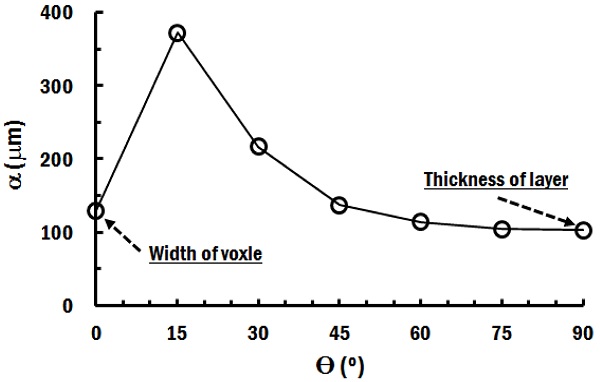

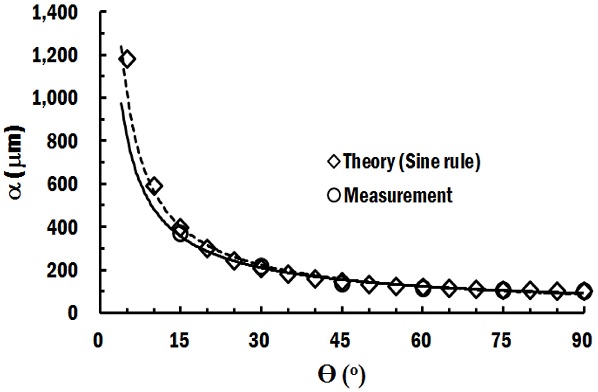

Fig. 8은 평면 외 적층 경사각에 따른 표면 요철부 정점간 평균 거리의 변화이다. 평면 외 적층 경사각이 0°와 90°인 경우는 각각 한 줄 (One Line) 적층시 생성되는 복셀 (Voxle)의 평균 폭과 적층된 한 층 (One Layer)의 평균 두께가 측정되었다. 복셀의 폭과 적층층의 두께는 Fig. 8과 같이 각각 약 130 μm 및 약 102 μm 정도임을 알 수 있었다. 이 결과로부터 UV 광경화 공정으로 한 줄 적층시 생성되는 복셀의 두께 대비 폭 비 (Width to Thickness Ratio)는 약 1.3 정도임을 알 수 있었다. 요철부 정점간 거리는 평면 외 적층 경사각이 0° 보다 커지는 순간 현저히 증가하는 것을 알 수 있었다. 또한 요철부 정점간 거리는 평면 외 적층 경사각이 증가할수록 현저히 감소하는 경향을 나타내었다. 평면 외 적층 경사각이 75° 이상인 경우에는 요철부 정점간 거리가 한 개 적층층의 두께와 거의 동일하게 되는 것을 알 수 있었다.

| (1) |

| (2) |

평면 외 적층 경사각 변화에 따른 요철부 정점간 거리 변화를 고찰하기 위하여 평면 외 적층 경사각과 요철부 정점간 거리의 상관 관계를 Fig. 9와 같이 예측하였다. 평면 외 적층 경사각과 요철부 정점간 거리의 상관관계 예측에는 식(1)과 같은 지수 함수를 이용한 회귀분석법 (Regression Analysis) 이 적용되었다. 또한, 측정된 한 층의 두께와 식(2)와 같은 사인 법칙 (Sine Rule)을 이용한 기하학적 상관관계를 사용하여, 이론적 요철부 정점간 거리를 Fig. 9와 같이 예측하였다. 평면 외 적층 경사각과 요철부 정점간 거리의 상관 관계 예측에는 계단 현상에 의한 단차가 발생하지 않는 평면 외 적층 경사각 0° 조건에 대한 데이터는 제외 하였다. Table 1은 회귀분석 결과 도출된 평면 외 적층 경사각과 요철부 정점간 거리 상관 관계식인 식(1)의 계수 (β), 지수 (κ) 및 상관 관계 계수 (R2)들이다. Table 1과 같이 상관 관계 계수가 모두 0.97 이상으로 나타났다. 이 결과로부터 식(1) 이 평면 외 적층 경사각과 요철부 정점간 거리 상관 관계 예측에 적합한 기저 함수임을 알 수 있었다.

Coefficients of the relationship between out-of-plane deposition angle and pick-to-pick distance of the surface

Fig. 9에서 평면 외 적층 경사각이 30° 이하인 경우에는 이론적으로 예측된 요철부 정점간 거리가 실제 데이터로 예측된 요철부 정점간 거리 보다 약간 크게 예측되었다. 그러나 평면 외적층 경사각이 30°를 초과한 경우에는 이론적으로 예측된 요철부 정점간 거리와 실제 데이터로 예측된 요철부 정점간 거리가 거의 유사한 값을 나타내었다. 이 결과들로부터 한 층의 적층 두께로부터 유효한 요철부 정점간 거리가 예측될 수 있음을 알 수 있었다.

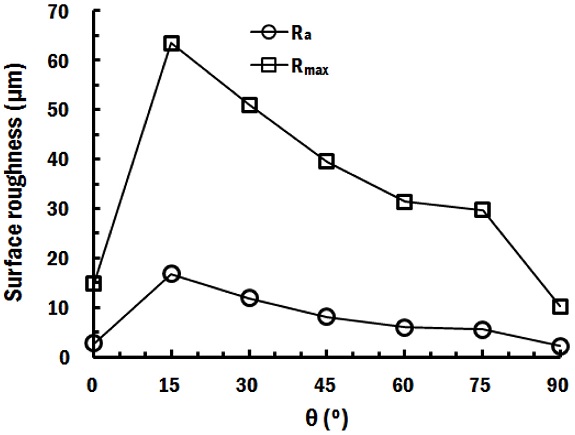

Fig. 10은 평면 외 적층 경사각에 따른 경사면 표면 조도를 측정한 결과이다. 평면 외 적층 경사각이 90°인 경우에 중심선 평균 거칠기와 최대 높이가 각각 2.2 μm와 10.3 μm 정도로 가장 적게 나타났다. 평면 외 적층 경사각이 0° 인 경우에 중심선 평균 거칠기와 최대 높이가 각각 2.8 μm와 15.0 μm 정도로 평면외 적층 경사각이 90°인 시편 보다 거친 표면이 생성되었다. Fig. 10에서 평면 외 적층 경사각이 0° 보다 클 경우, 평면 외 적층 경사각이 감소할수록 시편의 표면 조도가 증가하는 것이 관찰되었다. 이 현상은 평면 외 적층 경사각이 0° 보다 큰 경우, 평면 외 적층 경사각이 감소 할수록 Fig. 7에 나타낸 적층부의 첨두 높이 (Cusp Height)가 증가하여, 시편 표면이 거칠어지기 때문으로 사료 되었다.20,21 이 연구에서 적용된 평면 외 적층 경사각들에서는 중심선 평균 거칠기와 최대 높이의 최대값이 Fig. 10과 같이 각각 약 16.8 μm와 약 63.5 μm 정도로 측정되었다.

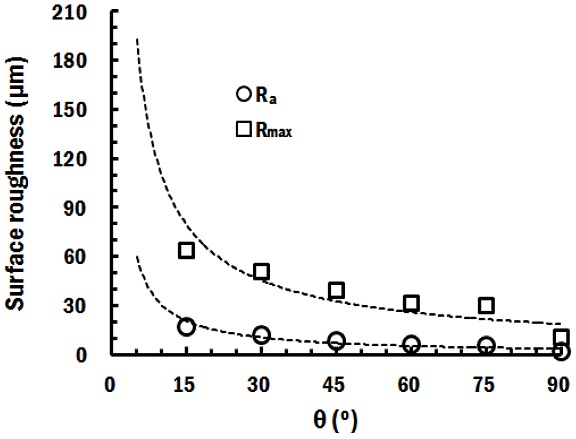

평면 외 적층 경사각에 따른 경사면 표면조도 측정 결과를 이용하여, Fig. 11과 같이 평면 외 적층 경사각과 경사면 표면 조도의 상관 관계를 예측하였다. 이 상관 관계 예측시 지수 함수를 기저 함수로 사용하여 회귀 분석법을 적용하였다. 평면 외 적층 경사각과 경사면 표면 조도의 상관 관계 예측에서는 계단 현상에 의한 표면 요철이 거의 발생하지 않는 평면 외 적층 경사각 0° 조건에 대한 데이터는 제외 하였다. Fig. 11은 회귀 분석 결과 도출된 평면 외 적층 경사각과 경사면 표면 조도의 상관 관계이다. Fig. 11을 고찰한 결과, 평면 외 적층 경사각이 30° 이하 일때 표면 조도의 급격한 증가가 발생하는 것을 알 수 있었다. 표면 조도가 급격하게 증가하는 임계 평면 외 적층 경사각은 요철부 정점간 거리가 급격히 증가하는 임계 평면 외 적층 경사각과 동일 하였다.

위 결과들로부터 평면 외 적층 경사각이 0° 보다 크고 30°이하일 때 요철부 정점간 거리 및 첨두 높이가 급격히 증가하며, 이로 인해 시편의 표면 조도가 현저히 증가하는 것을 알 수 있었다.

4.2 곡률 반경에 따른 적층면 표면 조도 변화

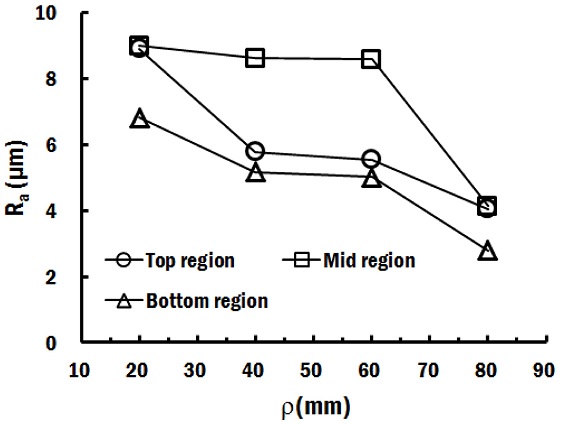

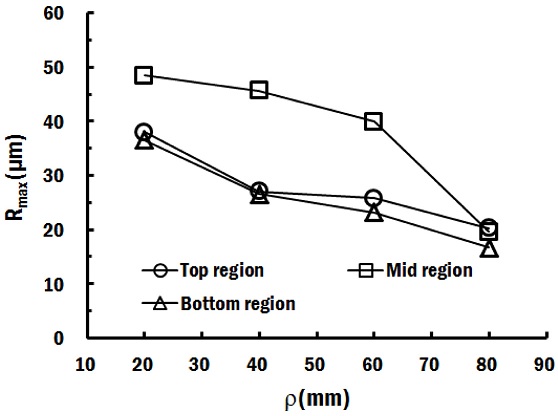

UV 광경화 공정을 이용하여 Fig. 12와 일정 곡률 반경을 가지는 적층 시편들 제작하였다. Figs. 13과 14는 Fig. 12의 각 곡률 반경별 제작 시편의 하부, 중간부 및 상부 영역들의 중심선 평균 거칠기와 최대 높이를 측정한 결과이다.

Figs. 13과 14에서 곡률 반경이 증가할수록 시편의 중심선 평균 거칠기와 최대 높이가 감소하는 것을 관찰 할 수 있었다. 이 현상은 시편의 곡률 반경이 증가할수록 시편 표면의 첨두 높이가 감소 하기 때문으로 사료되었다.20,21 시편의 상/하부 영역의 표면 조도를 비교한 결과, 상부 영역의 표면 조도가 하부 영역 표면 조도에 비하여 중심선 평균 거칠기 측면에서 0.6 - 2.1 μm 및 최대 높이 측면에서 0.5 - 3.6 μm 정도 크게 측정되었다. 이 현상은 상부 영역의 평면 외 적층 경사각이 하부 영역의 평면 외적층 경사각에 비하여 현저히 작아서 상부 영역의 첨부 높이가 하부 영역의 첨두 높이 보다 큰 값을 가지기 때문으로 사료되었다.

곡률 반경이 80 mm 미만인 경우에는 중앙부 영역의 표면 조도가 상부 및 하부 영역들의 표면 조도보다 크게 측정되었다. 그러나, 곡률 반경이 80 mm에서는 선행 연구들에서 보고된 것 같이 중앙부 영역의 표면조도가 상부 영역의 표면 조도 보다 작고 하부 영역의 표면 조도 보다 크게 측정 되었다.20,21 또한, 곡률 반경이 80 mm일 때 시편의 중앙부 영역의 표면조도가 현저히 감소하는 것을 알 수 있었다. 제작된 일정 곡률을 가지는 시편들을 고찰한 결과, 곡률 반경이 20 - 60 mm인 시편들의 경우 중앙부 영역에 불안정한 적층층이 생성된 것을 관찰할 수 있다. 이 결과로부터 본 연구에서 사용한 UV 광경화 공정의 경우 곡률 반경이 60 mm 이하인 곡면 적층시 곡면의 중앙부 영역에 불안정 적층층이 생성 될 수 있음을 알 수 있었다. 이 연구에서 사용된 곡률 반경을 적용할 경우 중심선 평균 거칠기와 최대 높이의 최대값이 각각 9.0 μm 및 48.5 μm 이하인 곡면이 생성될 수 있음을 알 수 있었다.

4.3 충격 특성

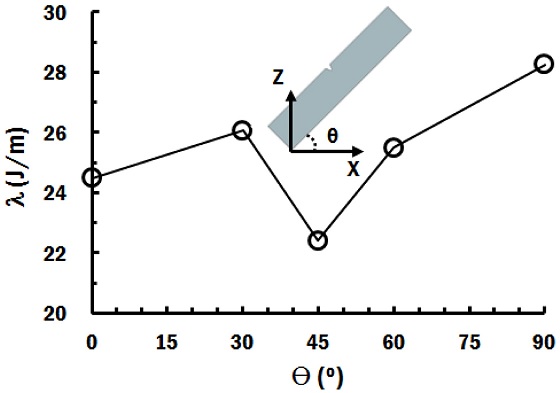

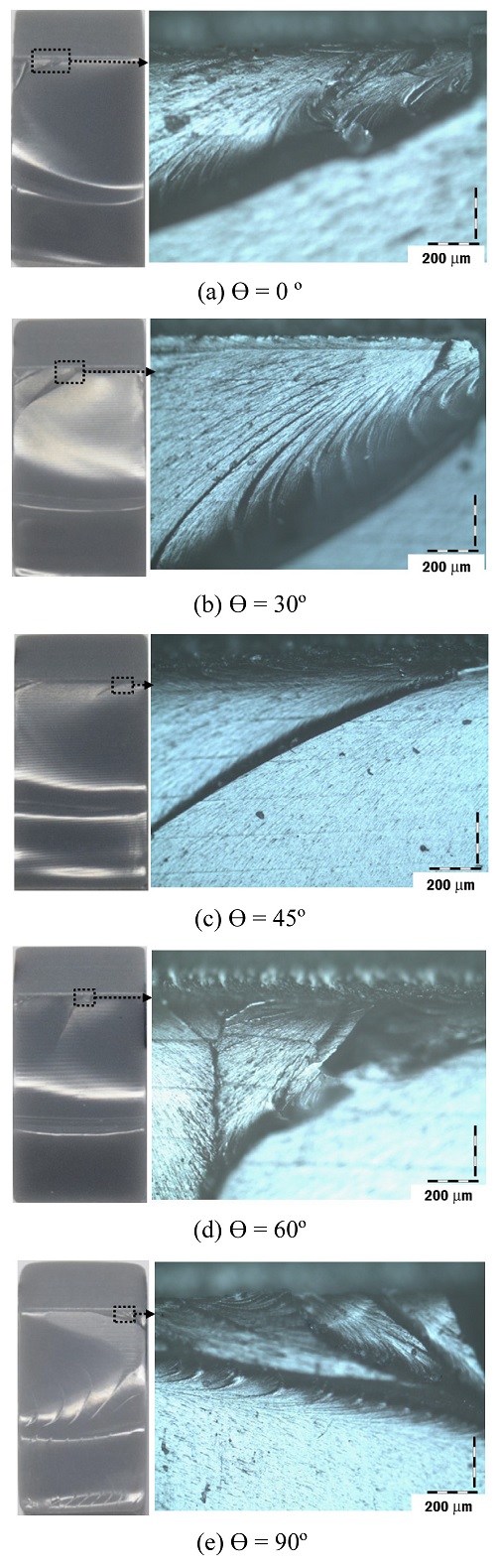

Fig. 15는 평면 외 적층 경사각에 따른 시편의 Izod 충격 강도 변화이다. Fig. 16은 평면 외 적층경사각에 따른 충격 시편의 파단면 변화 측정 결과이다.

평면 외 적층 경사각이 0°에서 30°로 증가할 경우 시편의 충격 강도가 약 1.6 J/m 증가 하였다. 또한 Figs. 16(a) 및 16(b)의 파단면을 고찰한 결과 평면 외 적층 경사각이 30°인 시편의 경우 평면 외 적층 경사각이 0°인 시편 보다 노치 생성부 주위의 직접 파단면이 넓어지는 것을 알 수 있었다. 또한 평면 외 적층 경사각이 30°인 시편에서는 직접 파단면의 표면 굴곡이 커지는 연성 파단면이 생성되는 것을 알 수 있었다. 평면 외 적층 경사각이 0°에서 30°로 증가시 충격 강도 증가는 직접 파단면의 면적 및 연성 증가로, 시편의 충격 에너지 흡수량이 증가하였기 때문으로 사료되었다. 평면 외 적층 경사각이 30°에서 45°로 증가할 경우 시편의 충격 강도가 약 3.7 J/m 감소하였다. Fig. 16(c)를 관찰한 결과 평면 외 적층 경사각이 45°인 경우, 시편의 파단면이 매우 깨끗 하고 요철이 거의 발생하지 않는 취성 파단면이 생성된 것을 알 수 있었다. 취성 파단이 발생할 경우 연성 파단 보다 충격에너지 흡수량이 감소한다. 그러므로, 평면 외 적층 경사각이 30°에서 45°로 증가시 시편의 충격 강도 감소는 평면 외 적층 경사각이 45°인 시편에 연성이 감소되었기 때문으로 사료되었다. 또한, 평면 외 적층 경사각이 45°인 시편의 경우 최대 전단응력 축 방향과 시편의 적층 결 방향이 일치하여 시편의 충격 강도가 추가적으로 감소된 것으로 판단되었다.

시편의 평면 외 적층 경사각이 45°에서 90°로 증가할 경우에는 Fig. 15와 같이 충격 강도가 증가하는 경향이 나타나는 것을 알 수 있었다. 이 현상은 Figs. 16(d) 및 16(e)와 같이 시편의 평면 외 적층 경사각이 45°에서 90°로 증가할수록 직접 파단면 및 파단부 연성 증가에 의한 충격 에너지 흡수율이 증가하기 때문으로 사료되었다. 평면 외 적층 경사각이 90°인 시편에서 충격 강도가 약 26.2 J/m로 가장 크게 나타났다. 평면 외 적층 경사각이 0°인 시편과 90°인 시편의 충격 특성을 비교한 결과 한 층내에서 적층 길이가 상대적으로 긴 0° 시편의 충격 강도가 90° 시편의 충격 강도보다 약 3.8 J/m 정도 적게 측정되는 것을 알 수 있었다. 이 현상은 UV 광경화 공정으로 시편 제작시 한 층내에서 적층 길이가 증가하면 시편의 길이 방향 휨과 단면 비틀림이 국부적으로 발생하고, 이로 인하여 시편 내부에 인장 잔류응력을 발생시켜 시편의 충격강도를 감소 시키는 것으로 사료 되었다.

5. 결론

이 연구에서는 UV 광경화 공정에서 평면 외 적층 경사각에 따른 제품 특성 변화에 관한 기초 연구를 수행하여 다음과 같은 결론을 얻을 수 있었다.

첫째, 평면 외 적층 경사각에 따른 경사면의 표면 이미지, 요철부 정점간 평균 거리 및 표면 조도 변화 분석을 수행하였다. 그 결과 평면 외 적층 경사각이 0° 보다 클 경우, 평면 외 적층 경사각이 감소할수록 적층부 첨두 높이가 증가하고 이에 따라 표면 거칠기가 증가하는 것을 알 수 있었다. 이 연구에서 실험을 수행한 평면 외 적층 경사각 범위에서는 시편의 중심석 평균 거칠기 및 최대 높이의 최대 값이 각각 약 16.8 μm 및 약 63.5 μm 정도임을 알 수 있었다. 또한 회귀 분석법을 이용하여 평면 외적층 경사각과 요철부 정점간 평균 거리 및 표면 조도의 상관 관계를 도출할 수 있었다.

둘째, 시편 곡률 반경에 따른 연속적으로 평면 외 적층 경사각이 변경되는 경사면의 표면 조도 변화를 고찰하였다. 그 결과 곡률 반경이 증가할수록 시편의 표면 조도가 감소하는 것을 알 수 있었다. 시편의 곡률 반경에 관계없이 시편의 하부 영역 보다 상부 영역의 표면 조도가 크게 나타났다. 곡률 반경이 60 mm 이하 일때는 중앙부 영역의 불안정 적층으로 인하여 중앙부 영역의 표면 조도가 상/하부 영역들의 표면 조도보다 크게 측정되는 것을 알 수 있었다.

셋째, Izod 충격 시험을 통하여 평면 외 적층 경사각에 따른 UV 광경화 공정으로 제작된 시편들의 충격 강도 및 파단면 변화를 고찰하였다. 그 결과 평면 외 적층 경사각이 45°에 가까워질수록 시편이 취성 파단 특성을 보여 충격강도가 현저히 감소하는 것을 알 수 있었다. 또한 평면 외 적층 경사각이 60° 이상이고 한층내 적층 거리가 짧은 경우 연성 파단에 의해 시편의 충격 강도가 증가하는 것을 알 수 있었다. 이 연구에서 적용된 평면 외 적층 경사각 범위에서는 최대 충격 강도가 약 26.2 J/m 정도임을 알 수 있었다.

추후 압축 실험, 인장 실험 및 낙하 충격 시험등의 추가적인 기초 물성 실험을 수행하여 평면 외 적층 경사각이 UV 광경화 공정으로 제작된 제품의 기계적 특성에 미치는 영향에 추가적인 연구를 수행할 예정이다.

NOMENCLATURE

| θ : | Out-of-Plane deposition angle |

| ρ : | Radius of curvature |

| Ra : | Centerline average roughness |

| Rmax : | Maximum height |

| t : | Thickness of layer |

| α : | Pick-to-Pick distance of convex regions of the surface |

| β : | Coefficient of the relationship between out-of-plane deposition angle and pick-to-pick distance |

| κ : | Exponent of the relationship between out-of-plane deposition angle and pick-to-pick distance |

| R : | Correlation coefficient of the relationship between out-ofplane deposition angle and pick-to-pick distance |

| λ : | Izod impact strength |

Acknowledgments

이 논문은 2015년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초 연구 사업의 연구 결과 중 일부임 (No. 2015R1A5A7036513).

REFERENCES

-

Berman, B., “3-D Printing: The New Industrial Revolution,” Business Horizons, Vol. 55, No. 2, pp. 155-162, 2012.

[https://doi.org/10.1016/j.bushor.2011.11.003]

- Campbell, T., Williams, C., Ivanova, O., and Garrett, B., “Could 3D Printing Change the World? -Technologies, Potential, and Implications of Additive Manufacturing,” https://info.aiaa.org/SC/ETC/MS%20SubCommittee/Alice%20Chow_3D%20Printing%20Change%20the%20World_April%202012.pdf (Accessed 2 December 2016)

- Ahn, D. G. and Yang, D. Y., “Principle of Rapid Prototyping and Its Trends,” J. Korean Soc. Precis. Eng., Vol. 22, No. 10, pp. 7-16, 2005.

-

Griffith, M., Keicher, D., Atwood, C., Romero, J., Smugeresky, J., et al., “Free Form Fabrication of Metallic Components Using Laser Engineered Net Shaping (Lens),” Proc. of the Solid Freeform Fabrication Symposium, pp. 125-131, 1996.

[https://doi.org/10.2172/425303]

-

Santos, E. C., Shiomi, M., Osakada, K., and Laoui, T., “Rapid Manufacturing of Metal Components by Laser Forming,” International Journal of Machine Tools and Manufacture, Vol. 46, No. 12, pp. 1459-1468, 2006.

[https://doi.org/10.1016/j.ijmachtools.2005.09.005]

-

Hopkinson, N., Hague, R., and Dickens, P., “Rapid Manufacturing: An Industrial Revolution for the Digital Age,” John Wiley & Sons, pp. 55-78, 2006.

[https://doi.org/10.1002/0470033991.ch5]

-

Byun, H.-S. and Lee, K. H., “Determination of the Optimal Build Direction for Different Rapid Prototyping Processes Using Multi-Criterion Decision Making,” Robotics and Computer-Integrated Manufacturing, Vol. 22, No. 1, pp. 69-80, 2006.

[https://doi.org/10.1016/j.rcim.2005.03.001]

-

Ahn, D., Kim, H., and Lee, S., “Fabrication Direction Optimization to Minimize Post-Machining in Layered Manufacturing,” International Journal of Machine Tools and Manufacture, Vol. 47, No. 3, pp. 593-606, 2007.

[https://doi.org/10.1016/j.ijmachtools.2006.05.004]

-

Pandey, P., Reddy, N. V., and Dhande, S., “Part Deposition Orientation Studies in Layered Manufacturing,” Journal of Materials Processing Technology, Vol. 185, No. 1, pp. 125-131, 2007.

[https://doi.org/10.1016/j.jmatprotec.2006.03.120]

-

Ahn, S.-H., Montero, M., Odell, D., Roundy, S., and Wright, P. K., “Anisotropic Material Properties of Fused Deposition Modeling ABS,” Rapid Prototyping Journal, Vol. 8, No. 4, pp. 248-257, 2002.

[https://doi.org/10.1108/13552540210441166]

- Park, K., Kim, Y. S., and Park, D. Y., “Investigation into Directional Properties of Rapid Prototypes and Its Application to FE Analysis Considering Anisotropy,” J. Korean Soc. Precis. Eng., Vol. 25, No. 11, pp. 126-133, 2008.

-

Campbell, R. I., Martorelli, M., and Lee, H. S., “Surface Roughness Visualisation for Rapid Prototyping Models,” Computer-Aided Design, Vol. 34, No. 10, pp. 717-725, 2002.

[https://doi.org/10.1016/S0010-4485(01)00201-9]

- Kim, G. D., “Characteristics of Roughness of Inclined Surface Fabricated by Various Rapid Prototyping Processes,” Transactions of the Korean Society of Machine Tool Engineers, Vol. 16, No. 5, pp. 48-54, 2007.

-

Es-Said, O. S., Foyos, J., Noorani, R., Mendelson, M., Marloth, R., et al., “Effect of Layer Orientation on Mechanical Properties of Rapid Prototyped Samples,” Materials and Manufacturing Processes, Vol. 15, No. 1, pp. 107-122, 2000.

[https://doi.org/10.1080/10426910008912976]

-

Lee, C., Kim, S., Kim, H., and Ahn, S., “Measurement of Anisotropic Compressive Strength of Rapid Prototyping Parts,” Journal of Materials Processing Technology, Vol. 187, pp. 627-630, 2007.

[https://doi.org/10.1016/j.jmatprotec.2006.11.095]

-

Kim, D., Lee, I. H., and Cho, H. Y., “A Study on the Mechanical Properties of Additive Manufactured Polymer Materials,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 39, No. 8, pp. 773-780, 2015.

[https://doi.org/10.3795/KSME-A.2015.39.8.773]

-

Park, C., Kim, M. H., Hong, S. M., Go, J. S., and Shin, B. S., “A Study on the Comparison Mechanical Properties of 3D Printing Prototypes with Laminating Direction,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 24, No. 3, pp. 334-341, 2015.

[https://doi.org/10.7735/ksmte.2015.24.3.334]

- ASTM D 256-10, “Standard Test Methods for Determining the Izod Pendulum Impact Resistance of Plastics,” 2010.

-

Kim, H., Lee, D.-S., Lim, J.-S., and Lyu, M.-Y., “A Study on the Variations of Impact Strength of Plastics for Various Thicknesses and Notch Formation,” Polymer Korea, Vol. 36, No. 1, pp. 59-64, 2012.

[https://doi.org/10.7317/pk.2012.36.1.059]

-

De Jager, P. J., Broek, J. J., and Vergeest, J. S. M., “A Comparison Zero and First Order Approximation Algorithms for Layered Manufacturing,” Rapid Prototyping Journal, Vol. 3, No. 4, pp. 144-149, 1997.

[https://doi.org/10.1108/13552549710191854]

-

Ahn, D.-G., Lee, S.-H., and Yang, D.-Y., “Development of Transfer Type Variable Lamination Manufacturing (VLM-ST) Process,” International Journal of Machine Tools and Manufacture, Vol. 42, No. 14, pp. 1577-1587, 2002.

[https://doi.org/10.1016/S0890-6955(02)00054-8]