순수 타이타늄 고강도화를 위한 인발공정설계 및 기계적 특성 제어 기술

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

CP (Commercially Pure) titanium has been widely used in various industries such as in energy plants and bio-materials because of an excellent corrosion resistance and its non-toxicity to the human body. But there are limitations for usage as structural materials due to low strength. The tensile properties of CP titanium could be improved by microstructure refinement such as in a SPD (Severe Plastic Deformation) process. However, high strengthening of CP titanium wire is impossible by SPD processes like ECAP (Equal Channel Angular Pressing), HPT (High-Pressure Torsion), and the ARB (Accumulative Roll Bonding) process. The study purposes are to increase the strength of CP titanium wire by optimization of the cold drawing process and the harmonization with mechanical properties by heat treatments for the next forming process. The optimization process was investigated with regard to the design of drawing dies and the reduction ratio of cross sections. The elongations of high strength CP titanium were controlled by heat treatment.

Keywords:

CP titanium, High strength, Drawing process, Fine grain키워드:

순수 타이타늄, 고강도, 인발공정, 미세결정립1. 서론

타이타늄합금은 뛰어난 고비강도, 내식성 및 생체적합성등의 우수한 특성으로 항공우주, 자동차부품, 열교환기, 군수용, 의료용 등 다양한 응용분야에서 적용이 확대되고 있다.1,2 그러나, 순수 타이타늄 (CP Titanium)의 경우에는 우수한 내식성 및 생체 적합성을 가지며 타이타늄합금에 비해 저가 (Low Cost) 소재임에도 불구하고 타이타늄합금에 비해 낮은 강도로 인하여 응용분야에 제한이 있다. 일반적으로 타이타늄합금을 고강도화 하는 방법에는 고용강화, 석출강화, 분산강화, 가공경화, 결정립미세화 방법 등이 있다. 결정립 미세화, 가공경화방법이 단상으로 이루어진 순수 타이타늄의 고강도화에 유리한 공정이다.

1 μm이하의 초미세결정립 (UFG, Ultra-Fine Grain)을 제조하기위한 기술로 극심한 가공량을 부여하는 강소성가공법 (SPD, Severe Plastic Deformation)3을 이용한 결과들이 보고되었다. 벌크 (Bulk) 소재의 초미세결정립을 얻기 위한 대표적인 강소성가공법으로는 ECAP (Equal Channel Angular Pressing), HPT (High-Pressure Torsion), ARB (Accumulative Roll Bonding) 등이 있다. 초미세립 결정구조는 인장강도, 피로수명의 급격한 증가와 초소성 성형 온도를 낮추는데 기여하는 것으로 알려져 있다.4,5

순수 타이타늄에 초미세결정립을 형성하기 위하여 많은 연구6-8가 수행되어 왔으나, 강소성 가공방법으로 제조되는 최종 소재의 크기에 한계가 있어 상용화 실적은 저조하다. 또한, 대부분의 연구가 판재/봉재 위주의 연구로 고강도 타이타늄 와이어 제조에 대한 연구결과는 미미하다.

본 연구에서는 고강도 나사 등의 체결부품과 바이오 응용부품 등에 적용하기 위하여, 강소성가공 없이 인발공정을 통한 가공경화 및 기계적 특성 최적화를 통하여 순수 타이타늄 와이어 고강도화 연구를 수행하였다. 인발다이스 설계 및 최적압하율 계산을 통해 인발공정 최적화를 연구하였고, 기계적 특성 최적화를 위하여 열처리공정을 활용하였다.

2. 실험방법 및 공정설계

2.1 원소재 분석

본 연구에서 사용된 소재는 초기 직경이 1.2 mm인 순수 타이타늄 (Gr. 2) 와이어이고, 화학조성은 Table 1과 같다. 초기 소재의 특성을 평가하기 위하여 미세조직 분석 및 인장시험을 실시하였다. 초기 미세조직을 관찰하기 위하여 와이어를 기계적 연마 후 콜로이다 실리카 현탁액으로 30분 이상 연마한 후 증류수 96 ml, 질산 2 ml, 불산 2 ml 용액으로 상온에서 10초간 에칭 후 광학현미경으로 미세조직을 관찰하였다. 인장시험은 ASTM B863의 규격을 적용하여 게이지길이 (Gage Length)를 51 mm, 변형속도 (Strain Rate) 0.2/s의 속도로 실시하여 항복강도, 최대인장강도 및 연신율을 측정하였다.

2.2 인발공정설계

본 연구에서는 고강도 타이타늄 와이어 제조를 위하여 소성가공 공정 중 하나인 인발공정을 이용하였다. 인발공정은 선재 또는 봉재를 초기직경보다 작은 다이를 통과시킨 후 다이 출구쪽에서 소재를 잡아 당겨 원하는 직경의 길이가 긴 제품을 제조하는 공정이다.9 인발하중은 인발응력, 소재의 네킹 및 파단, 최적 인발조건 등을 설정하기 위해 필요한 매우 중요한 정보이며, 인발공정에 대한 이론적 해석에 활용할 수 있다.10-13 Avizur14와 Lange13 등은 인발공정의 하중을 상하계 및 슬래브 법을 이용하여 예측하였다. 본 연구에서는 인발공정 설계의 일환으로 인발하중을 계산하기 위해 축대칭인발하중 예측모델인 A.Geleji 식을 이용하였다.15 A.Geleji 식을 활용하여 소재의 이상변형에 필요한 일, 소재와 금형접촉면의 마찰 극복력, 그리고 내부마찰 극복력을 고려하여 축대칭 인발하중을 계산할 수 있다.

인발실험은 액상 염피막제를 증착 후 90°C에서 건조하고, 분말 윤활제를 도포하여 1100 mm/min의 속도로 인발을 실시하였다.

2.3 고강도 순수 타이타늄 제조공정설계

타이타늄 와이어 인발공정 고효율화는 인발 패스 최소화 및 중간 풀림열처리 없이 원하는 최종직경까지 제조할 수 있는 공정설계를 통해 가능하다. 본 연구에 사용한 순수 타이타늄 와이어의 기계적 특성을 결정하는 주요성분인 산소의 양은 0.054 wt.%이고 철의 양은 0.04 wt.%이므로, 계획하고 있는 67%의 단면감소율을 위한 연속 인발공정이 가능할 것으로 판단하였다. 인발공정설계를 통해 제작된 다이스를 이용하여 각 패스마다 인장시험, 경도측정 그리고 미세조직분석을 통하여 와이어 특성을 분석하였다. 또한, 최종 인발 후 고강도화로 인하여 급격하게 줄어든 연신율을 회복하기 위하여 열처리 공정을 실시였고 인장시험과 투과전자현미경 (TEM: Transmission Electron Microscope)관찰을 통하여 기계적 특성과 미세조직을 분석하였다.

3. 결과

3.1 원소재의 기계적 성질

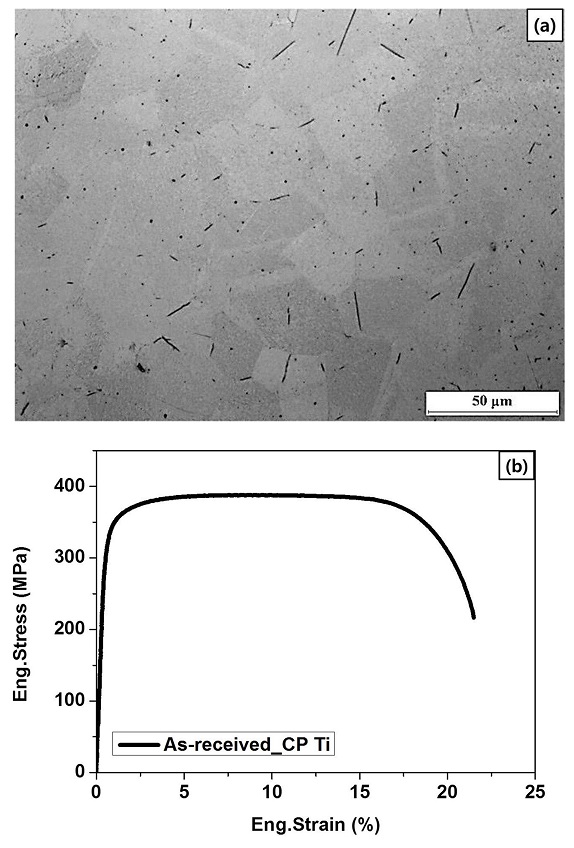

Fig. 1(a)에 순수 타이타늄 원소재의 미세조직 분석결과를 나타내었다. 초기 타이타늄 와이어의 미세조직은 약 13 μm의 등축정 α상으로 이루어져 있는 것을 확인할 수 있었다. Fig. 1(b)에 풀림처리된 순수 타이타늄 인장시험 결과를 나타내었고, 항복강도 324.7 MPa, 인장강도 387 MPa 및 연신율 21.5%의 기계적 특성을 가지는 것으로 평가되었다.

3.2 인발응력을 고려한 인발공정 설계

본 연구에서는 인발공정을 통해 Φ0.69 mm 급의 고강도 순수 타이타늄 미세와이어 제조를 목표로 하였다. 인발하중 및 응력 계산을 위하여 Fig. 1(b)에서의 인장곡선을 이용하였으며, 시험결과 확보된 유동응력식은 식(1)과 같다.

| (1) |

A.Geleji 인발하중식은 식(2)와 같이 표현되며, 여기서 ZN은 순수한 변형에 필요한 하중, ZR은 선재가 다이와 접촉하여 마찰에 작용하는 하중, ZS는 선재 내부 손실에 의한 하중이며 각각의 하중 Term은 식(3)부터 식(5)와 같이 표현된다.

| (2) |

| (3) |

| (4) |

| (5) |

여기서 Z는 인발하중, km은 재료의 평균변형저항, kfm은 재료의 평균변형강도, F는 입구부와 출구부의 단면적의 차, Q는 선재와 다이 접촉면의 길이, μ는 쿨롱마찰계수, f1, f2는 각각 다이 입구부와 출구부 단면적이고, α는 다이반각이다. 인발공정에 대한 하중 Term과 관계된 식을 정리하면 인발하중식은 식(6)과 같이 정리된다.

| (6) |

인발시 다이스를 빠져나온 소재에 발생하는 응력이 소재의 항복응력을 초과하면 인발된 소재에 소성변형이 발생하여 제품의 정밀도가 저하된다. A.Geleji 인발하중식 식(6)을 고려하여 0.69 mm급의 와이어를 제조하기 위하여 총 4패스의 인발금형을 설계하였으며, 중간 다이스의 단면적은 등단면감소율 식인 식(7)을 통해 계산하였다.16 여기서 γave는 등단면감소율, A0는 초기 단면적, Af는 최종 단면적, N은 총 패스 수이며 식(7)에 의해 계산된 등 단면감소율은 24.2%이다.

| (7) |

Table 2는 Geleji식을 통하여 계산한 인발응력 (DS) 및 인발하중 (DL)을 나타내었다. 인발응력은 171 MPa을 넘지 않도록 하였고, 인발하중은 패스 수 (N)가 증가함에 따라 감소하도록 설계하였다. 또한, 각 패스별 적합한 인발다이스의 설계시 반각 및 쿨롱마찰계수는 12°, 0.1을 대입하여 계산하였다.17,18 인발다이스의 베어링부 길이는 0.2 - 0.3 mm로 설계되었다.

3.3 고강도 순수 타이타늄의 기계적 특성 제어

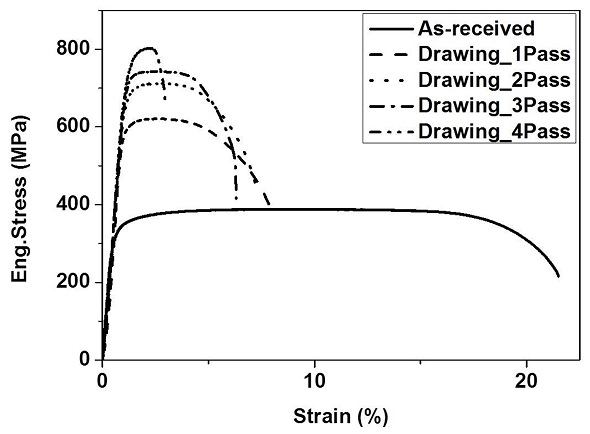

Fig. 2는 Table 2에서 설계된 인발공정 및 다이스를 이용하여 인발 후 각 패스별 순수 타이타늄 와이어의 인장곡선을 나타내었다. Table 3에는 인장시험 결과인 각 패스별 항복강도 (YS: Yield Strength), 최대인장강도 (UTS: Ultimate Tensile Strength), 연신율 (El: Elongation) 그리고 경도값 (Hardness)을 정리하여 나타내었다.

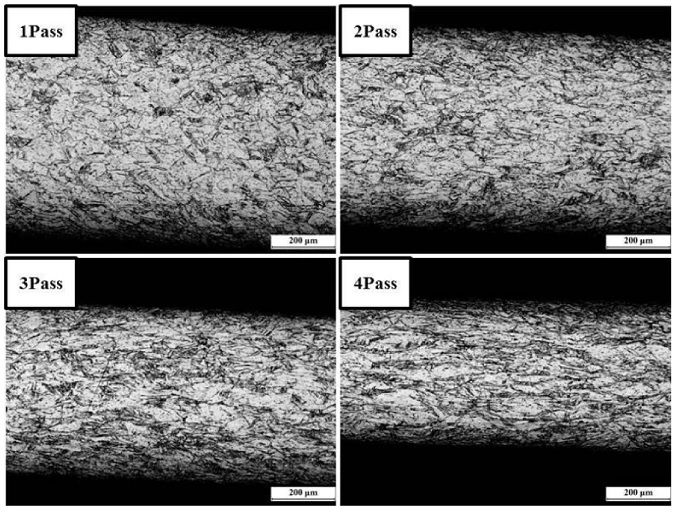

냉간가공량이 (누적 단면감소율) 증가함에 따라 최대인장강도는 802 MPa, 항복강도는 715 MPa,및 경도는 218 Hv로 증가하였으나 연신율은 3%로 급격히 하락한 것을 관찰할 수 있었다. 이는 순수 타이타늄의 인발공정과정에서 미세조직 내부에 다수의 변형쌍정이 생성되어 인발이 진행됨에 따라 결정립 미세화가 이루어졌기 때문인 것으로 판단하였다. 이를 확인하기 위하여 미세조직관찰을 하였으며 Fig. 3은 각 패스별 미세조직을 관찰한 것이다. 미세조직 관찰결과 변형쌍정이 결정립 내부를 가로질러 생성되어 있는 것을 확인할 수 있었다.

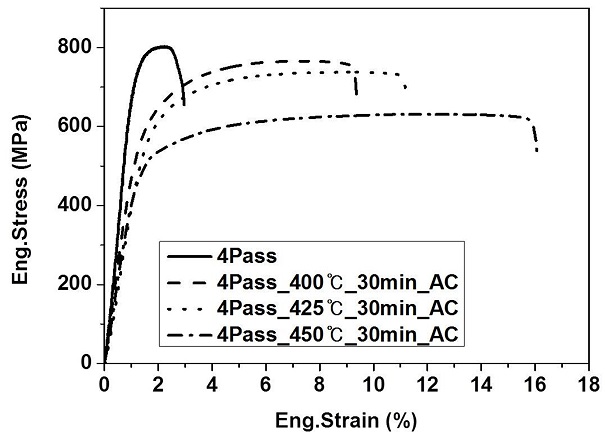

하지만 최종 인발 후 급격하게 줄어든 연신율은 순수 타이타늄의 부품화를 위한 성형시에 불리한 영향을 미치므로 이를 회복하기 위하여 400, 425, 450°C에서 각각 30분간 열처리를 실시하였다. Fig. 4는 각 온도에서 열처리실시 후 인장실험 결과를 나타낸 것이다. 인장실험 결과 열처리 온도가 증가함에 따라 항복강도 및 인장강도는 다소 감소하는 반면 연신율은 증가하는 것을 확인할 수 있었다. 또한, 각 조건에서의 재시험 결과 동일한 경향을 나타냄을 확인하였다.

400°C에서 30분간 열처리를 실시하였을 경우 인장강도는 765 MPa, 연신율은 9.2%를 나타내었고 450°C 열처리에서는 인장강도 630 MPa, 연신율 15.8%를 나타내었다.

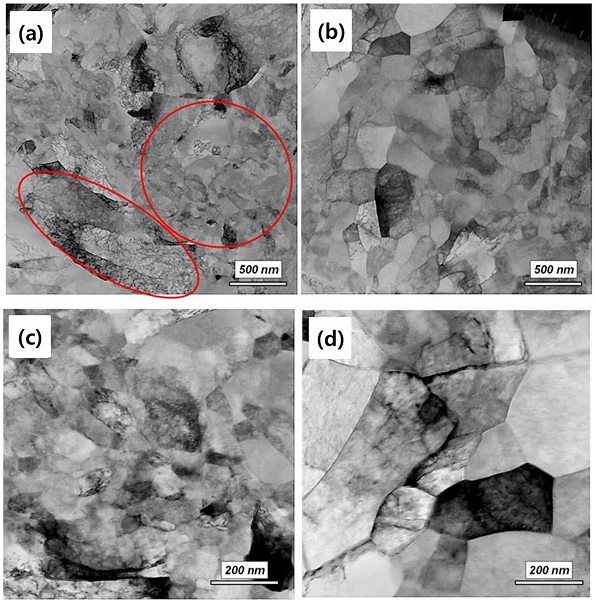

Figs. 5(a)와 5(c)는 단면감소율 67%의 냉간가공 후 Figs. 5(b)와 5(d)는 냉간가공 후 450℃, 30분 열처리를 실시한 순수 타이타늄 와이어의 TEM 분석결과를 나타낸 것이다. TEM 분석 결과 냉간가공 후에는 조대한 결정립 내부에 수십 나노크기의 아결정립이 국부적으로 생성되었는 것을 확인할 수 있었다. 또한, 열처리 후에는 정적재결정을 통해 수십 나노크기의 아결정립이 성장하여 수백 나노크기의 비교적 균일한 미세결정립이 생성된 것을 관찰할 수 있었다.

4. 결론

본 연구에서는 고강도 순수 타이타늄 와이어 제조를 위하여 인발공정 설계, 인발시험 및 열처리 시험을 통하여 다음과 같은 결론을 얻었다.

(1) 산소 함량이 0.053 wt.%인 순수 타이타늄의 인발공정 설계시, Geleji 인발하중식을 통해 인발응력은 171 MPa 이하로 인발하중은 패스 수 (N)가 증가함에 따라 감소하도록 4 패스 인발공정으로 최적화 하였다.

(2) 초기 직경이 Φ1.2 mm인 와이어를 중간 열처리 없는 연속 인발공정을 통해 Φ0.69 mm로 제조 가능하였다. 이를 통해 단면 감소율이 67% 증가함에 따라 최대인장강도는 802 MPa, 항복강도는 715 MPa 및 경도는 218 Hv로 증가하였고 연신율은 3%로 급격히 감소하는 것으로 평가되었다.

(3) 냉간 가공된 순수 타이타늄 와이어의 연신율 회복을 위해 400 - 450°C에서 각각 30분간 열처리 후 인장강도 630 - 765MPa 및 연신율 9.2 - 15.8%의 특성을 얻을 수 있었다.

(4) 67% 이상 냉간가공된 순수 타이타늄은 조대한 결정립 내부에 국부적으로 0.1 μm이하의 아결정립이 생성되었고, 450°C, 30분 열처리 후에는 재결정을 통해 1 μm 이하의 미세결정립이 균일하게 생성된 것을 확인하였다.

NOMENCLATURE

| B.D : | Wire diameter before drawing |

| A.D : | Wire diameter after drawing |

| D.L : | Drawing load |

| D.S : | Drawing stress |

| R.A : | Reduction of area |

Acknowledgments

본 연구는 산업통상자원부 산업기술혁신사업(우수기술연구센터사업, 과제번호: 10045724)과 산업통상자원부/방위사업청 민군겸용기술개발사업(과제번호: 16-CM-MA-10)의 지원으로 수행되었습니다.

REFERENCES

- Lee, Y. T., “Titanium,” Korea Metal Journal, 2009.

-

Srinivasan, N., Velmurugan, R., Kumar, R., Singh, S. K., and Pant, B., “Deformation Behavior of Commercially Pure (CP) Titanium under Equi-Biaxial Tension,” Materials Science and Engineering: A, Vol. 674, pp. 540-551, 2016.

[https://doi.org/10.1016/j.msea.2016.08.018]

-

Azushima, A., Kopp, R., Korhonen, A., Yang, D., Micari, F., et al., “Severe Plastic Deformation (SPD) Processes for Metals,” CIRP Annals-Manufacturing Technology, Vol. 57, No. 2, pp. 716-735, 2008.

[https://doi.org/10.1016/j.cirp.2008.09.005]

-

Meyers, M. A., Mishra, A., and Benson, D. J., “Mechanical Properties of Nanocrystalline Materials,” Progress in Materials Science, Vol. 51, No. 4, pp. 427-556, 2006.

[https://doi.org/10.1016/j.pmatsci.2005.08.003]

-

Kumar, K., Van Swygenhoven, H., and Suresh, S., “Mechanical Behavior of Nanocrystalline Metals and Alloys,” Acta Materialia, Vol. 51, No. 19, pp. 5743-5774, 2003.

[https://doi.org/10.1016/j.actamat.2003.08.032]

-

Dyakonov, G., Mironov, S., Zherebtsov, S., Malysheva, S., Salishchev, G., et al., “Grain-Structure Development in Heavily Cold-Rolled Alpha-Titanium,” Materials Science and Engineering: A, Vol. 607, pp. 145-154, 2014.

[https://doi.org/10.1016/j.msea.2014.03.141]

-

Zherebtsov, S., Dyakonov, G., Salem, A., Malysheva, S., Salishchev, G., et al., “Evolution of Grain AND Subgrain Structure during Cold Rolling of Commercial-Purity Titanium,” Materials Science and Engineering: A, Vol. 528, No. 9, pp. 3474-3479, 2011.

[https://doi.org/10.1016/j.msea.2011.01.039]

-

Ko, Y. G., Shin, D. H., Park, K.-T., and Lee, C. S., “An Analysis of the Strain Hardening Behavior of Ultra-Fine Grain Pure Titanium,” Scripta Materialia, Vol. 54, No. 10, pp. 1785-1789, 2006.

[https://doi.org/10.1016/j.scriptamat.2006.01.034]

- Kobayashi, M., “The Present Situation of Cold Drawn Special Section,” Journal-Japan Society for Technology of Plasticity, Vol. 39, No. 447, pp. 335-337, 1998.

- Avitzur, B., “Metal Forming: Processes and Analysis,” Mcgraw-Hill, New York, 1968.

- Sachs, G., “On the Theory of the Drawing Process (in German), Z. Angew,” Mathematics U Mechanics, Vol. 7, pp. 235-236, 1927.

- Siebel, E., “Die Formgebung im Bildsamen Zustande : Theoretische Grundlagen der Technischen Formgebungsverfahren,” Düsseldorf Stahleisen, 1932.

- Lange, K., “Handbook of Metal Forming,” Mcgraw-Hill, p. 1216, 1985.

- Kobayashi, M., “The Present Situation of Cold Drawn Special Section (in Japan),” Journal of the Japan Society for Technology of Plasticity, Vol. 39, No. 447, pp. 335-337. 1998.

- Geleji, S., “Bildsame Formung der metalle in Rechnung und Versuch,” Berlin, 1960.

- Lee, T. K., “Development and Application of Shape Drawing Process Design Program Using Visual LISP,” M.Sc. Thesis, Pusan National University, 2010.

- Kim, N. and Kim, H. J., “Plastic Processing and Analysis,” Munbook, 2002.

- Lee, D. N., “Plastic Engineering,” Munbook, 2005.