금형설계 변수에 따른 마이크로 티타늄 나사 전조공정의 성형 특성 고찰

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Micro-screws can be defined by their outer diameter of generally less than 1 mm. They are manufactured by head forging and thread rolling processes. In this study, the thread rolling process was numerically analyzed for a micro-screw with a diameter and pitch of 0.8 and 0.2 mm, respectively. Through finite element (FE) analysis, the effects of two design parameters (die gap and chamfer height) on the dimensional accuracy were investigated. Three combinations of chamfer heights were chosen first and the corresponding die gap candidates selected by geometric calculation. FE analyses were performed for each combination and their results indicated that the concave chamfer height should be less than 0.3 mm, while a 10 ?m difference in the die gap might cause degeneration in dimensional accuracy. These results conclude that ultra-high accuracy is required in die fabrication and assemblies to ensure dimensional accuracy in micro-screw manufacturing.

Keywords:

Micro-Screw, Thread rolling, Finite element analysis, Rolling die, Chamfer height키워드:

마이크로 나사, 나사 전조, 유한요소해석, 전조금형, 모따기 높이1. 서론

현재 실생활에서 유용하게 사용하는 모바일 기기는 날로 소형화되고 경량화되는 추세이다. 이와 맞물려 부품 체결을 위한 체결요소 역시 점차적으로 소형화되는 추세이며, 결과적으로 초소형 나사의 수요가 증가하고 있다.1 초소형 나사는 일반적으로 외경이 1 mm 내외이고 나사 피치가 0.3 mm 이하의 크기로 구분되며, 나사산의 접촉면적 감소로 인한 체결력 저하를 방지하기 위해 체결력을 향상시키기 위한 연구가 진행되었다.2

나사가 소형화됨에 따라 나사를 성형하는 공정에도 어려움이 따른다. 나사의 성형 공정은 단조 (Forging) 공정과 전조 (Thread Rolling) 공정으로 구분된다. 단조 공정은 나사의 비트부를 포함한 머리부를 성형하는 공정이며,3 전조 공정은 나사산을 성형하는 공정으로 나사산 패턴이 가공된 전조금형 사이에 선재를 삽입하여 나사산을 성형하는 공정이다.4

나사의 전조공정에 관한 연구로는 전조공정 해석을 통한 리드 스크류의 결함예측 연구,5 12각 플랜지 볼트의 단조 및 전조공정을 연계하여 해석한 연구,6 초소형 나사의 마찰조건에 따른 치형 성형특성에 관한 연구,7,8 표준 대칭나사와 비대칭 나사의 전조성형을 통한 성형특성 연구,9 테이퍼 나사못을 생산하기 위한 설계 시스템 연구,10 슬리퍼 고정나사 (Sleeper Fixing Screw)를 전조 성형해석 및 실험을 수행한 연구 등이 있다.11

본 연구에서는 외경 1 mm 이하의 마이크로 초소형 나사인 M0.8 나사의 전조공정에 대한 연구를 진행하였다. M0.8 나사는 외경 0.8 mm, 피치 0.2 mm인 나사로 비강도가 높은 티타늄 소재를 사용하여 제작된다. M0.8 마이크로 나사의 국제표준 (ISO) 외경규격은 0.77 - 0.80 mm 범위로 외경치수 공차가 ± 15 μm 이내로 제작되어야 한다.12 본 연구에서는 상기 치수정밀도를 만족시키기 위해 유한요소해석을 사용하여 전조금형 간격에 따른 나사산의 성형특성을 고찰하였다. 또한 기존 전조공정 관련 연구에서는 금형설계 변수로 고려되지 않던 나사산의 모따기 높이(Chamfer Height)에 따른 성형특성을 비교하고, 비교 결과를 통해 마이크로 나사의 치수 공차를 만족시키기 위한 금형설계 변수를 확립하고자 한다.

2. 마이크로 나사 전조공정 개요

2.1 전조금형 개요

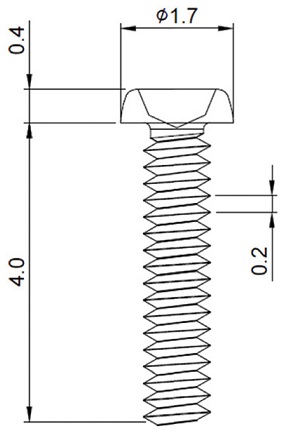

Fig. 1에 M0.8 나사의 기본 치수를 도시하였다. 나사의 외경과 피치는 ISO 규격에 따라 각각 0.8 mm, 0.2 mm로 설계하였다. 나사머리의 직경은 1.7 mm이며, 머리두께는 0.4 mm, 나사길이는 4 mm로 설계하였다.

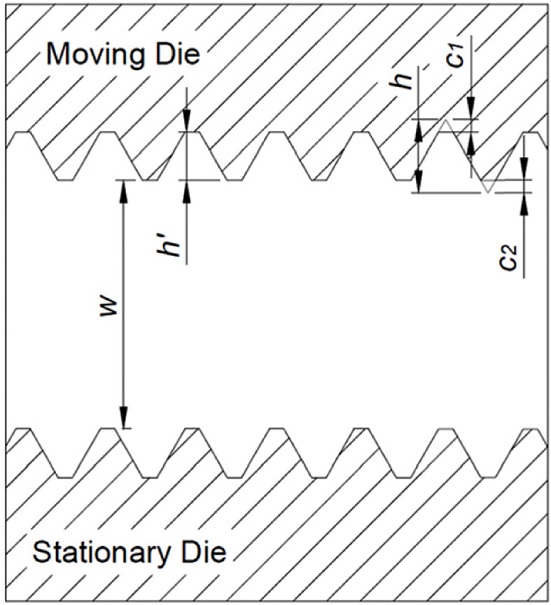

전조금형은 상기 나사산의 음각 형상을 갖도록 설계하였으며, Fig. 2에 전조금형의 단면도를 도시하였다. 나사산은 각도 60°의 표준나사로 설계하였으며, 나사산의 높이를 h라 할 때 실제 나사산의 높이 (h')는 식(1)과 같이 금형 나사골/나사산 모따기의 합의 차로 계산할 수 있다.

| (1) |

여기서 c1은 금형의 나사골 모따기 높이로 해당 금형으로 성형되는 나사에서는 나사산 형상에 영향을 미치는 치수이다. 반면 c2는 금형의 나사산 모따기 높이로 나사성형시 나사골 형상에 영향을 미치는 치수이다.

한편 w는 전조금형 사이의 간격을 나타내며, 나사산 성형을 위해 일반적으로 초기 소재 직경보다 작게 유지해야 한다. 표준 나사의 경우 외경 (d)으로부터 초기 소재의 직경 (d0)을 다음과 같이 계산할 수 있다.12

| (2) |

여기서 p는 나사산의 피치를 의미한다.

전조공정에서 금형의 돌출부가 소재에 압입되어 나사산이 성형되는 점을 감안하면 금형 간격이 좁을수록 나사산의 성형성이 향상된다. 그러나 간격이 지나치게 좁을 경우 소재가 금형의 홈 부분을 100% 채우더라도 외경의 치수는 일정 치수 (w + 2h')를 초과할 수 없게 되는데, 이러한 특성을 감안하여 나사산의 규격을 만족시키기 위한 금형간격의 범위는 기하학적 계산을 통해서 식(3)의 범위로 표현될 수 있다.

| (3) |

여기서 dmin는 나사의 국제표준 (ISO) 외경규격의 최소값으로 계산한다.

2.2 전조금형 설계변수 정의

2.1절에 기술한 기하학적 관계식을 사용하여 전조금형의 설계 변수를 정의할 수 있다. 우선 나사산의 높이 (h)는 0.1732 mm로 계산되며, 초기 소재의 직경은 식(2)를 사용하여 0.6701 mm로 계산되었다. 상기 결과로부터 나사산 전조를 위한 초기 소재의 직경은 0.67 mm로 결정하였다.

이를 바탕으로 금형의 나사산 높이 (h')를 결정하기 위해서는 모따기 높이 (c1, c2)를 결정해야 한다. 통상적으로 초소형 나사에서는 30 μm 정도의 모따기 높이를 사용하였으나,9 외경치수 공차가 ± 15 μm 이내인 M0.8 마이크로 나사의 경우에는 모따기 높이도 치수정밀도에 영향을 미치는 중요한 금형설계 변수로 간주할 수 있다.

Table 1에 금형 나사산의 모따기 높이 (c1, c2)에 따른 금형설계 변수를 비교하였다. 우선 통상적인 모따기 높이인 30 μm를 양측에 적용한 경우 (Case 1) 식(3)에 의한 적정 금형 간격의 범위는 0.5436 - 0.5568 mm로 계산되었는데, 실제 공정에서 적용이 가능하도록 10 μm 단위로 조절할 때 가능한 설정값은 0.55 mm로 확인되었다. 모따기 높이를 20 μm로 감소시켜 양측에 적용한 경우 (Case 2) 적정 금형 간격의 범위는 0.5036 - 0.5368 mm로 계산되어 0.51, 0.52, 0.53 mm의 3가지 설정이 가능함을 알 수 있었다. 한편 금형의 외경치수에 상대적으로 영향이 클 것으로 판단되는 골 부분의 모따기 높이 (c1)만 20 μm로 감소시킨 경우(Case 3)는 적정 금형 간격의 범위가 0.5236 - 0.5468 mm로 계산되어 0.53, 0.54 mm의 2가지 설정이 가능함을 알 수 있었다.

3. 전조공정의 유한요소해석

3.1 유한요소해석 조건

전술한 3가지 Case에 대한 나사산 성형특성을 비교하기 위해 각각에 대한 전조공정의 유한요소해석을 수행하였다. 유한요소해석은 소성가공 공정해석 프로그램인 AFDEX 3D를 사용하였다.

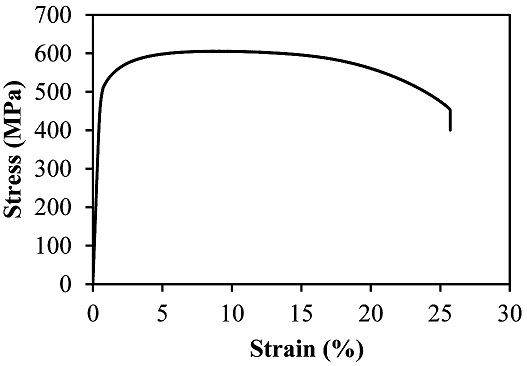

소재는 직경 0.67 mm인 Titanium Grade2를 사용하였으며 Fig. 3에 인장시험을 통해 얻은 응력-변형률 곡선을 도시하였다. 인장시험을 통해 얻어진 Titanium Grade2의 항복응력과 인장강도는 각각 507.6, 601.9 MPa로 나타났으며, 연신률은 25.63%로 나타났다.

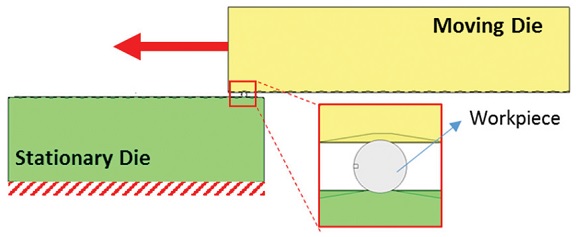

Fig. 3에 전조공정의 유한요소해석 모델을 도시하였다. 전조금형(고정부, 가동부)은 설정된 모따기 높이에 근거하여 3차원 모델링을 수행하였으며, 해석시 강체로 가정하였다. 고정부 금형(Stationary Die)의 모든 변위는 고정하였고, 이동부 금형 (Moving Die)은 전조 방향으로 1 mm/s의 속도 경계조건을 부여하였다. 금형과 소재와의 마찰조건은 접착조건 (Sticking Condition)을 적용하였다.10 이동부 금형의 이동거리는 최대 11 mm까지 증가시켜 해석을 진행하였다.

3.2 전조해석 결과

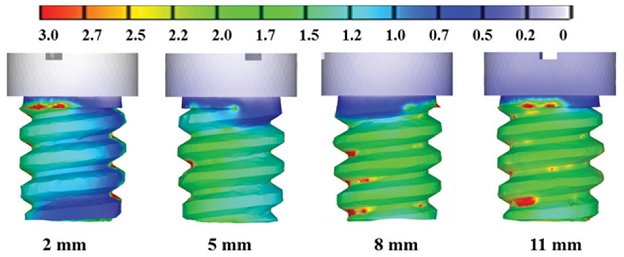

우선 나사산의 모따기 높이를 모두 30 μm로 설정한 경우(Case 1)에 대한 유한요소해석을 수행하였다. Fig. 5에 단계별 치형 성형 형상 및 유효변형율 분포를 도시하였다. 금형의 이동거리가 증가하면서 나사의 치형이 형성되어가는 과정을 확인할 수 있으나, 최종 단계(이동거리 11 mm)에서도 나사산이 뾰족하게 성형되지 못함을 알 수 있다.

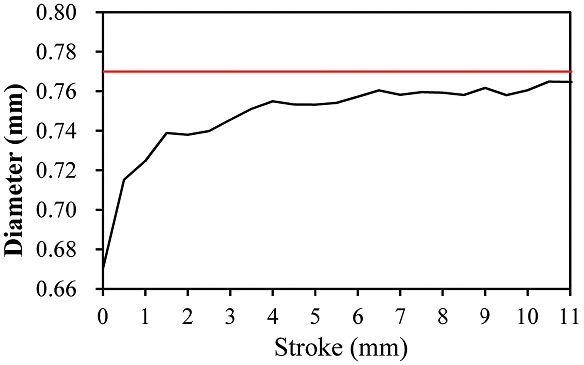

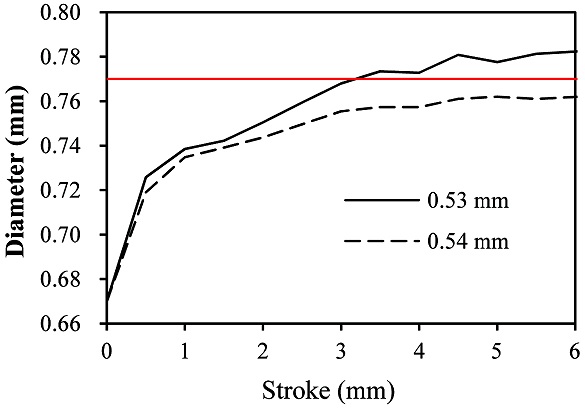

나사산의 성형성을 정량적으로 평가하기 위해 금형의 이동거리(Stroke)에 따른 외경의 변화를 Fig. 6에 그래프로 도시하였다. 그래프를 보면 이동거리가 1.5 mm일 때까지는 외경이 급격히 증가하다 이후 다소 완만해지는 경향을 보이며, 이동거리 4 mm 이후에는 변화가 미미하게 나타남을 알 수 있다. 이동거리 11 mm일 때의 최대외경은 0.766 mm로 예측되어 ISO 외경규격의 최소치 (0.77 mm, Fig. 6에서 적색 실선으로 표시)에 미치지 못함을 확인하였다. 상기 결과로부터 모따기 높이가 30 μm인 경우에는 금형의 이동거리와 관계 없이 나사의 외경 규격을 만족할 수 없음을 알 수 있다.

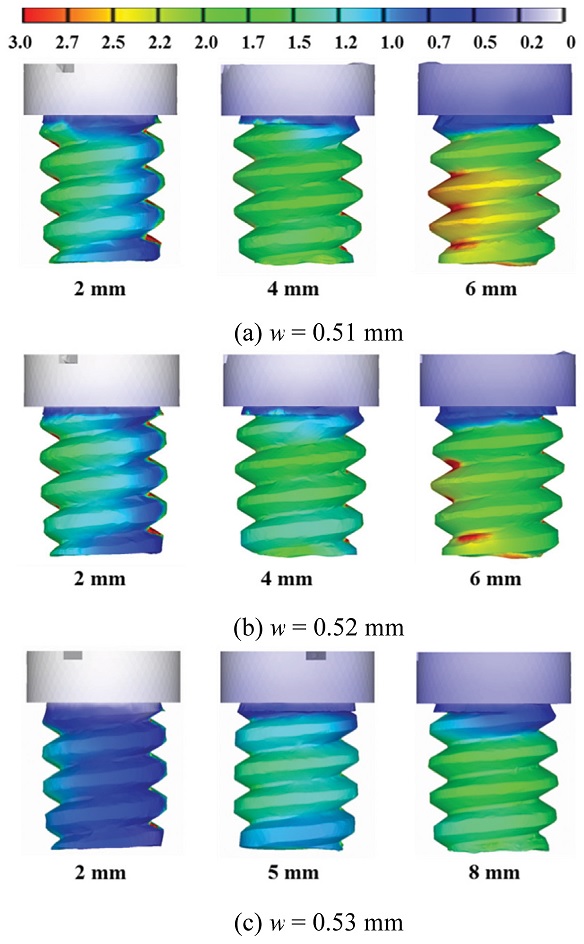

나사산부의 성형성을 향상시키기 위해 모따기 높이를 모두 20 μm로 감소시킨 경우 (Case 2)에 대한 유한요소해석을 수행하였다. 이때 금형 간격 (w)은 Table 1에 기술한 바와 같이 0.51, 0.52, 0.53 mm의 3가지 경우로 설정하여 해석을 수행하였다.

Figs. 7(a)-7(c)에 3가지 금형간격에 대한 유한요소해석 결과를 도시하였다. 금형 간격이 0.53 mm인 경우 (Fig. 7(c) 참조)에는 Fig. 5의 결과와 유사하게 나사산이 제대로 성형되지 못함을 알 수 있다. 반면 금형 간격이 작아질수록 나사산의 성형성이 향상되어 금형 간격이 0.51 mm인 Fig. 7(a)의 경우에는 이동거리가 6 mm일 때 중간부의 나사산이 뾰족하게 성형되는 것으로 나타났다.

Fig. 8에 이동거리에 따른 외경의 변화를 그래프로 비교하였다. 금형 간격이 0.53 mm 인 경우에는 이동거리가 3 mm 이후 외경의 증가세가 둔화되며, 이동거리 6 mm일 경우 최대 외경이 0.767 mm로 예측되어 허용 규격 (0.77 mm 이상)을 만족하지 못함을 알 수 있다. 반면 금형 간격이 0.51, 0.52 mm일 경우에는 모두 이동거리 3 mm 이상일 때 외경이 0.77 mm 이상으로 증가함을 알 수 있다. 최대 외경은 금형 간격 0.51 mm일 때 0.794 mm, 0.52 mm일 때 0.791 mm로 예측되어 ISO 규격 (0.77 - 0.80 mm)을 만족하는 것을 확인하였다. 상기 결과로부터 Case 2의 경우는 금형 간격을 0.51 - 0.52 mm의 범위 내에서 유지해주어야 함을 알 수 있다.

전술한 결과로부터 전조금형의 모따기 높이가 30 μm인 경우는 M0.8 마이크로 나사의 규격을 맞출 수 없는 반면 모따기 높이를 20 μm로 감소시켰을 경우 금형 간격의 적절한 설정을 통해 규격을 만족시킬 수 있음을 확인하였다. 이는 전조금형을 가공할 때 그만큼 가공 치수를 엄격하게 관리해야 함을 의미하며, 결과적으로 금형 가공비용이 상승하게 된다.

본 연구에서는 금형가공 치수의 추가적인 여유 검토를 위해 전술한 Cases 1과 2의 중간 형태, 즉 금형의 외경치수에 상대적으로 영향이 클 것으로 판단되는 골 부분의 모따기 높이 (c1)만 20 μm로 감소시킨 경우에 대해 유한요소해석을 수행하였다. 금형 간격은 Table 1에 제시한 바와 같이 0.53, 0.54 mm의 2가지로 설정하였다.

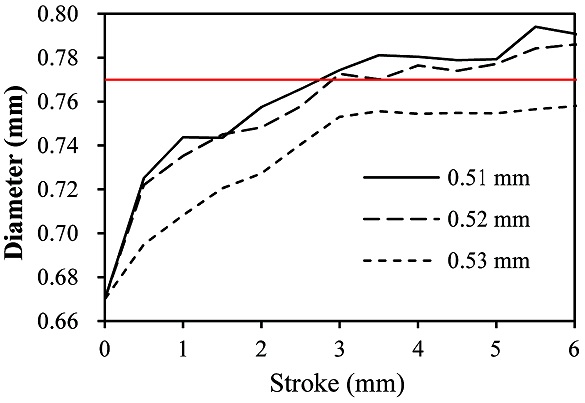

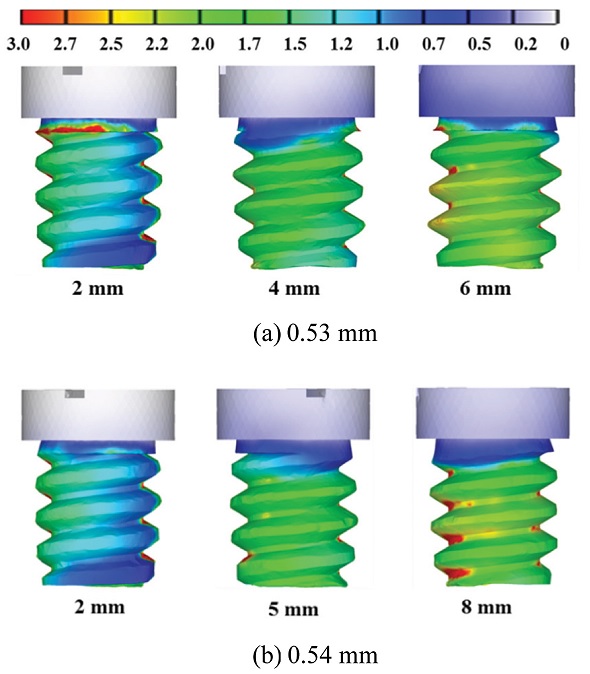

Fig. 9에 2가지 금형간격에 대한 유한요소해석결과를 도시하였다. Fig. 9(a)에 도시한 바와 같이 금형간격이 0.53 mm인 경우 금형 이동거리가 6 mm일 때 나사산이 뾰족하게 성형되는 반면 금형간격이 0.54 mm인 경우에는 Fig. 9(b)에 도시한 바와 같이 이동거리 8 mm인 경우에도 나사산이 불완전하게 성형됨을 알 수 있었다. 상기 결과는 Case 2의 결과와 마찬가지로 식(3)의 이론식을 사용하여 계산한 금형 간격을 적용한 경우 항상 나사의 외경규격이 만족되지는 않음을 의미한다.

보다 상세한 비교를 위해 금형 간격별 이동거리에 따른 외경 변화를 Fig. 10에 비교하였다. 금형 간격이 0.54 mm일 경우 이동거리 1 mm 이후에 외경 증가 추세가 둔화되기 시작하며, 이동거리 4.5 mm 이후에는 거의 변화가 없음을 알 수 있다. 이동거리가 6 mm일 때 최대외경은 0.762 mm로 ISO 규격을 만족하지 못하는 것으로 나타났다. 반면 금형 간격이 0.53 mm일 경우는 이동거리 3 mm 이상일 때 외경이 0.77 mm 이상으로 증가하며, 최대 외경은 0.787 mm로 예측되어 ISO 규격 (0.77 - 0.80 mm)을 만족하는 것을 확인하였다. 상기 결과로부터 Case 3의 경우는 ISO 규격을 만족시키기 위해 금형 간격을 0.53 mm로 설정해야 함을 알 수 있다.

3.3 결과 고찰

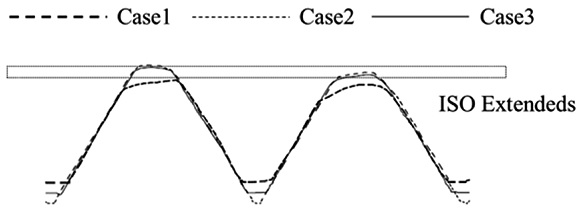

3.2절에서는 기술된 모따기 높이에 따른 3가지 Case에서의 최대 외경의 크기를 정량적으로 비교하였다. 상기 결과의 정성적인 비교를 위해 각각의 경우에 대해 외경치수가 가장 크게 나온 금형 간격 (Case 1: 0.55 mm, Case 2: 0.51 mm, Case 3: 0.53 mm)에서의 나사산 윤곽선 (Thread Profile)을 Fig. 11에 비교하였다.

나사의 골부분 윤곽선을 비교하면 Case 1, Case 3, Case 2의 순서로 높이가 높게 나타남을 알 수 있는데, 이는 금형 간격이 넓은 순서와 일치함을 알 수 있다. 즉 금형 간격이 넓을수록 금형의 소재 압하량이 줄어 골부분이 높게 나타나는 것으로 판단된다. 반면 나사산부의 높이는 Case 1이 가장 낮게 나타났고, Cases 2와 3은 거의 유사하게 나타남을 알 수 있다. 이는 금형의 골부분(나사의 산부분 해당)의 모따기 높이가 감소됨에 따라 소재가 금형 안으로 채워지는 공간이 넓어졌기 때문으로 분석된다. 상기 결과로부터 마이크로 나사의 외경정밀도 향상을 위해서는 금형 산부분 모따기 높이 (c2)는 30 μm로 유지하고 골부분 모따기 높이 (c1)만을 20 μm로 감소시켜도 충분함을 알 수 있다.

4. 결론

본 연구에서는 외경 0.8 mm, 피치 0.2 mm의 마이크로 나사 전조공정의 유한요소해석을 진행하였으며, 금형부 나사산 모따기 높이 및 금형 간격에 따른 성형특성을 비교하였다. 상기 내용을 요약하면 다음과 같다.

(1) 전조금형 골부분과 산부분 모따기 높이를 20, 30 mm로 변화시키고, 그에 따른 금형 간격을 변화시켜가며 전조공정의 유한요소해석을 수행한 결과 이론상의 금형 간격 범위 내에서도 나사산이 규격에 맞게 성형되지 않는 구간이 존재하여 적절한 간격의 설정이 필요함을 확인하였다.

(2) 골부분의 모따기 높이를 20 μm로 감소시킨 경우 ISO 외경규격 허용치수 (0.77 - 0.80 mm)를 만족시키는 구간이 존재함을 확인하였다. Case 2의 경우 금형 간격이 0.51 mm일 때 외경이 0.794 mm로 가장 좋은 결과를 보였고, Case 3의 경우 금형 간격이 0.53 mm일 때 외경이 0.787 mm로 가장 좋은 결과를 보였다.

(3) 상기 결과로부터 금형 가공의 난이도를 고려하여 골부분의 모따기 높이 (c1)를 20 mm, 산부분의 모따기 높이 (c2)를 30 μm로 설정하였고 (Case 3 기준), 이때 금형 간격은 0.53 mm로 설정하여 금형설계에 반영하였다.

상기 결과로부터 마이크로 나사 전조성형을 위해서는 금형의 모따기 높이 및 금형 간격을 10 μm 단위의 정밀도로 가공 혹은 조절해줄 수 있어야 함을 알 수 있으며, 이러한 결론을 반영하여 실제 마이크로 나사의 금형가공 및 조립과정에 적용할 계획이다.

Acknowledgments

본 연구는 산업통상자원부 산업기술혁신사업(우수기술연구센터사업, 과제번호: 10045724)의 지원으로 수행되었으며, 연구수행에 도움을 주신 ㈜서울금속 관계자 여러분께 감사드립니다.

REFERENCES

- Ra, S. W. and Park, K., “Recent Trends in Developing Subminiature Screw Parts,” Proc. of the KSPE Spring Conference, p. 1224, 2015.

-

Min, K. B., Kim, J. B., Park, K., and Ra, S. W., “Evaluation of Clamping Characteristics for Subminiature Screws According to Thread Angle Variation,” J. Korean. Soc. Precis. Eng., Vol. 31, No. 9, pp. 839-846, 2014.

[https://doi.org/10.7736/KSPE.2014.31.9.839]

-

Lee, J. E., Kim, J. B., and Park, K., “Finite Element Analysis for Improvement of Folding Defects in the Forging Process of Subminiature Screws,” J. Korean. Soc. Precis. Eng., Vol. 32, No. 6, pp. 509-515, 2015.

[https://doi.org/10.7736/KSPE.2015.32.6.509]

-

Domblesky, J. P. and Feng, F., “A Parametric Study of Process Parameters in External Thread Rolling,” Journal of Materials Processing Technology, Vol. 121, No. 2, pp. 341-349, 2002.

[https://doi.org/10.1016/S0924-0136(01)01223-7]

-

Shin, M. S., Cha, S. H., and Kim, J. B., “Prediction of Crack Initiation and Its Application to the Design of Lead Screw Thread Rolling Process,” Transactions of Materials Processing, Vol. 19, No. 3, pp. 160-166, 2010.

[https://doi.org/10.5228/KSPP.2010.19.3.160]

-

Jang, S. J., Lee, M. C., Shim, S. H., Son, Y. H., Yoon, D. J., et al., “Finite Element Analysis of Manufacturing Process of a 12 Point Flange Head Bolt with Emphasis on Thread Rolling Process,” Transactions of Materials Processing, Vol. 19, No. 4, pp. 248-252, 2010.

[https://doi.org/10.5228/KSPP.2010.19.4.248]

-

Song, J. H., Lee, J., Lee, H. J., Lee, G. A., Park, K. D., et al., “Analysis and Experiments on the Thread Rolling Process for Micro-Sized Screws (Part I: Process Parameter Analysis by Finite-Element Simulation),” Transactions of Materials Processing, Vol. 20, No. 8, pp. 581-587, 2011.

[https://doi.org/10.5228/KSTP.2011.20.8.581]

-

Song, J. H., Lee, J., Lee, H. J., Lee, G. A., Park, K. D., et al., “Numerical Analysis and Experimental Study of Thread Rolling Process for Micro-Sized Screw (Part II: Application to a Micro-Screw with Diameter of 800 μm),” Transactions of Materials Processing, Vol. 21, No. 3, pp. 179-185, 2012.

[https://doi.org/10.5228/KSTP.2012.21.3.179]

-

Lee, J. E., Kim, J. B., Park, K., and Ra, S. W., “Investigation into Thread Rolling Characteristics of Subminiature Screws according to Thread Shapes,” Transactions Korean Society Mechanical Engineers A, Vol. 40, No. 11, pp. 971-978, 2016.

[https://doi.org/10.3795/KSME-A.2016.40.11.971]

-

Kao, Y. C., Cheng, H. Y., and She, C. H., “Development of an Integrated CAD/CAE/CAM System on Taper-Tipped Thread-Rolling Die-Plates,” Journal of Materials Processing Technology, Vol. 177, No. 1, pp. 98-103, 2006.

[https://doi.org/10.1016/j.jmatprotec.2006.04.082]

-

Peter, Z., Gontarz, A., and Weronski, W., “New Method of Thread Rolling,” Journal of Materials Processing Technology, Vol. 153, pp. 722-728, 2004.

[https://doi.org/10.1016/j.jmatprotec.2004.04.154]

- ISO 1501:2009, “ISO Miniature Screw Threads,” 2009.