공기식 브레이크 밸브의 요소설계

1창원대학교 기계공학과Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Air brake valves are widely used in automotive braking systems and the Korean automobile industry depends on importing them. Therefore, we should develop the technical expertise for their domestic production. In this study, air brake valves were analyzed that can be used in a variety of automobiles. Computational fluid dynamics analysis, static structural analysis, and hyper-elastic analysis were carried out. Before production of an air brake valve system, the performance of different parts has to be evaluated, for instance by using finite element analysis. The structural stability of the product can be determined using static dynamics. The compression behavior of the O-ring is predictable by nonlinear hyper elastic analysis, although errors are possible due to one-way loading. This simulation study can both save time and reduce costs compared to the development of experimental prototypes.

Keywords:

CFD analysis, Hyper-Elastic analysis, Air brake valve, Performance prediction키워드:

전산유체역학 해석, 초탄성 해석, 공기식 브레이크 밸브, 성능 예측1. 서론

주행 중 직접적으로 조작하는 주 제동 브레이크는 유압 또는 공기압을 중간 매체로 차륜의 제동력을 획득한다. 주 제동 브레이크는 운전자가 조작 가능한 최후의 사고방지 부품이기 때문에 성능에 대한 요구치가 높고 개발과정에서 많은 시간과 자본이 소요된다. 개발 과정을 단계별로 살펴보면 요구성능 설정, 성능에 부합하는 설계, 시제품 제작 및 성능평가 순으로 진행되며, 성능평가 단계에서 요구성능을 만족하지 못하면 새롭게 개발 단계를 진행하게 된다.1

이러한 개발 과정에 소요되는 비용과 시간은 천문학적이기 때문에 신규 사업자가 시장에 등장하기 어려운 실정이다. 그렇기 때문에 개발과정에서 소모되는 비용과 시간을 절감할 수 있다면 많은 국내 기업들이 브레이크 밸브시장에 참여할 수 있을 것이다.

설계-시제품 제작-성능평가에서 소요되는 비용과 시간이 가장 크기 때문에, 시제품 제작에 앞서 브레이크를 구성하고 있는 개별 부품의 성능과 브레이크 시스템의 성능을 보다 정확하게 예측하는 방법이 필요하다.

따라서 본 연구는 공압식 브레이크 밸브의 개발과정을 단축시키기 위한 방법을 유한요소해석과 CFD 해석을 통한 성능 예측을 이용하여 제시하고자 한다.

2. 소재의 기계적 특성평가

2.1 인장시험

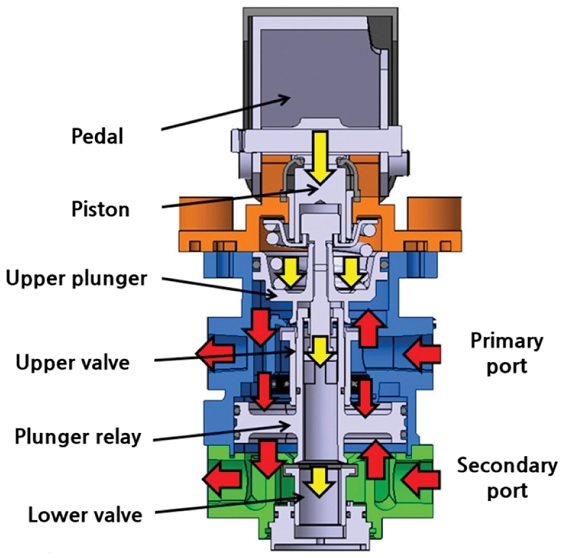

Fig. 1은 공압식 브레이크의 개략도이다. Fig. 1에서 표기된 대부분의 부품은 ALDC 계열의 소재를 이용하여 다이캐스팅 후 가공된 부품들이며, 본 연구에서는 밸브류 제작에 범용적으로 사용되는 ALDC12의 인장특성평가를 유한요소해석에 사용하기 위하여 실시하였다.

시험편은 다이캐스팅으로 제조된 브레이크 밸브에서 추출하였다. 인장시험은 ASTM B577을 따라 인장 속도는 0.01 mm/s로 하여 20개 시편을 시험하였다.

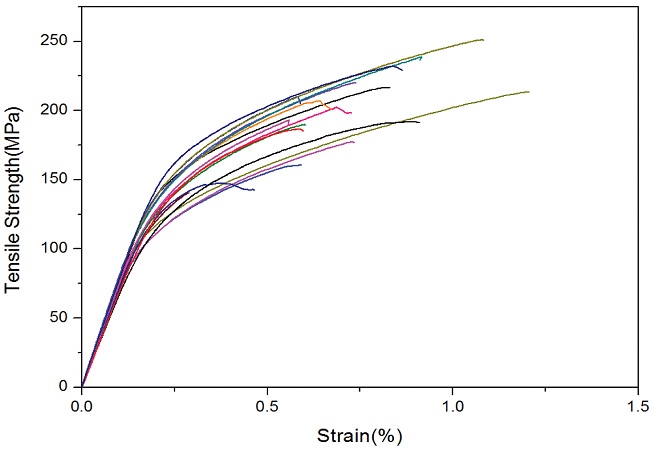

다이캐스팅 소재 인장시험을 통하여 얻은 응력-변형률 곡선은 Fig. 2와 같으며, 각 시편에 대한 인장특성의 편차가 크게 발생하였음을 알 수 있다.

Table 1은 인장시험을 통하여 얻은 ALDC12의 물성치로, 탄성계수 74 GPa, 연신율 1.04%로 알루미늄 다이캐스팅 종류 중에서 취성이 강한 재료이다. 인장특성의 편차가 크게 발생한 이유를 알아보기 위하여 파단면을 SEM을 이용하여 관찰하였다. 다이캐스팅시 다수의 기공이 함유되어 소재의 전반적인 기계적 특성이 하락하였음을 유추할 수 있으며, 기공 함유에 따라서 인장특성의 편차가 크게 발생함을 확인하였다.

2.2 마모시험

브레이크 밸브에서 오링 (O-Ring)은 내부 부품간의 기밀을 유지함으로써 구역을 구분하기 위하여 사용되는 중요한 소재이다. 브레이크 밸브 사용 시 내부 부품과 함께 상하 운동을 하며 마찰이 발생하여, 오링이 마모될 경우에는 기밀 유지가 되지 않아 브레이크 밸브 작동의 문제를 초래할 수 있어 마모 저항이 큰 소재를 선택하는 것이 중요하다.2

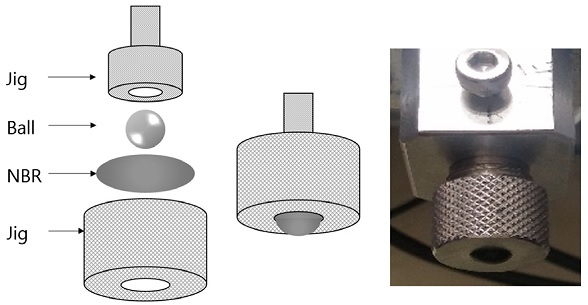

마모시험의 시험편은 오링 소재를 마모재로 설정하였고 각기 다른 성분의 두 가지 NBR을 사용하여 ASTM G133에 따라 다기능 마모시험기 (UFW200, Neo-Plus, Korea)를 사용하여 시험을 수행하였다.

NBR 코드는 ER6001SBLB, ER7001SBLB이며, 본 논문에서는 각각 NBR A, NBR B 표기하였다. 상대재는 부품소재인 ALDC12로 사용하였다. 마모재인 NBR을 환형으로 제작하지 못하여 Fig. 3과 같이 1.5 mm의 NBR을 강구의 표면에 부착하여 Table 2와 같은 조건으로 마모시험을 수행하였다.

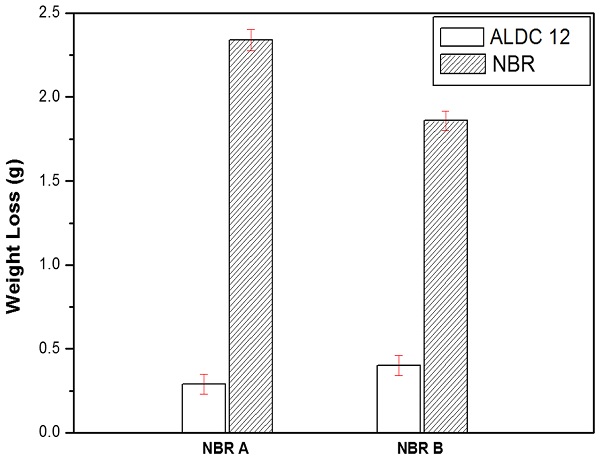

마모시험 수행결과 NBR A의 경우 평균 마모량 2.34 mg, ALDC 12는 0.29 mg으로 NBR A가 많이 마모 되었으며, NBR B, ALDC 12의 마모량은 각 1.86 mg, 0.4 mg으로 마모가 나타났다. 마찰계수는 NBR A, NBR B 순으로 각 2.23, 2.73으로 나와 NBR A이 상대적으로 낮은 마찰계수를 보였다.

시험 결과 NBR B가 상대적으로 마찰계수는 높으나, 내마모성이 좋기 때문에 브레이크 밸브 O-Ring 소재로써 적합한 것으로 판단된다.

3. 정적 구조해석

파괴내압시험은 브레이크 밸브의 작동 시 사용압력보다 매우 높은 압력을 부하하여 발생하는 파손, 기밀해제, 작동결함을 확인하는 시험이다. 파괴내압시험에서 발생할 수 있는 문제 중 이론적 해석을 통하여 예측할 수 있는 결함은 파손과 변형에 의한 작동 불능이다.

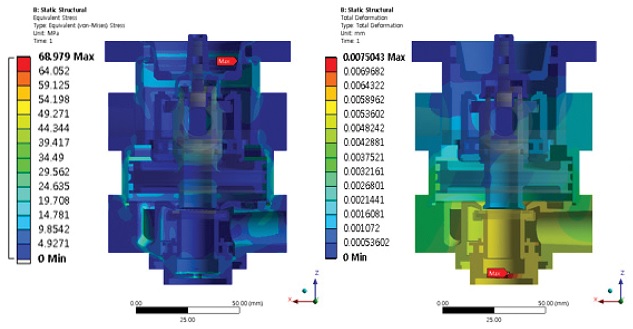

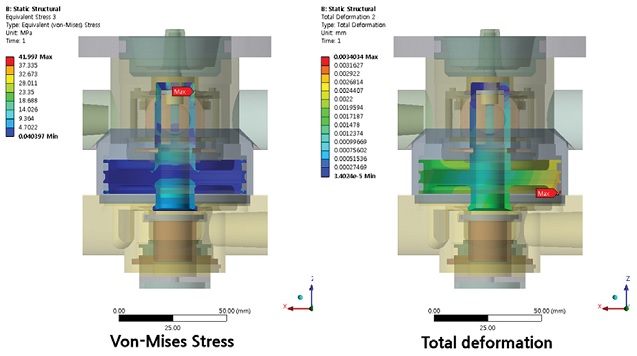

해석에는 파괴내압시험 규격 HM C-ES-593을 사용하여 ANSYS Workbench로 정적구조해석을 수행하였다. 파괴내압시험 통과 기준은 브레이크 밸브 내부의 모든 유로에 20 bar의 압력을 부하하였을 때 파손, 변형으로 인한 작동 상의 문제가 발생하지 않아야 한다.

해석모델인 브레이크 밸브에서 풋-페달, 오링 및 스프링은 해석에서 제외하였고, 각 부품은 분리조건으로 조립된 상황으로 설정하였다. 상측 패널은 고정상태로 설정하고, 브레이크 밸브 내부에서 압력이 전달되는 모든 면에 20 bar의 압력을 경계조건으로 설정하였다.

해석결과 Fig. 5와 같이 최대 응력은 69 MPa, 안전계수는 2.8로 나왔으며, 최대 인장강도의 편차가 큰 점을 감안하여 항복응력으로 계산할 경우 2.5의 안전계수를 얻을 수 있다. 또한 변형으로 인하여 작동에 민감하게 반응하는 플런져 릴레이의 변형은 Fig. 6과 같이 0.003 mm며, 이는 허용치인 0.4 mm 이하다.

브레이크 밸브의 실제 작동압력은 9.7 bar이기 때문에 실제 작동환경에서는 압력에 의한 파손은 일어나지 않을 것으로 예측되며, 안전 밸브의 파손으로 인한 과 압력 전달에도 브레이크 작동에는 문제가 없을 것으로 예상할 수 있다.

4. 유동 해석

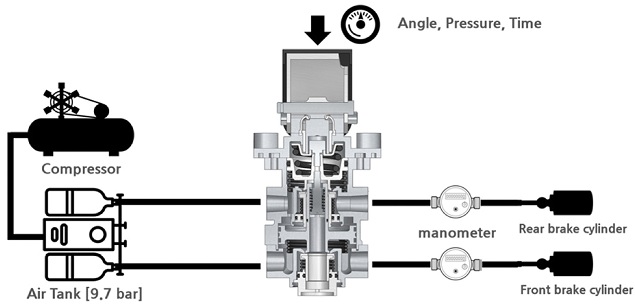

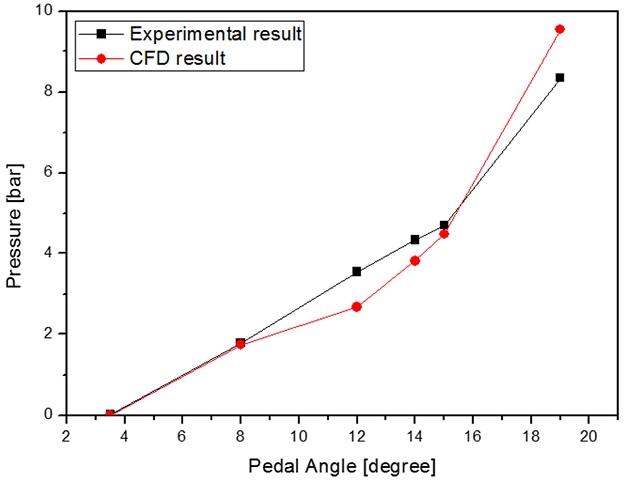

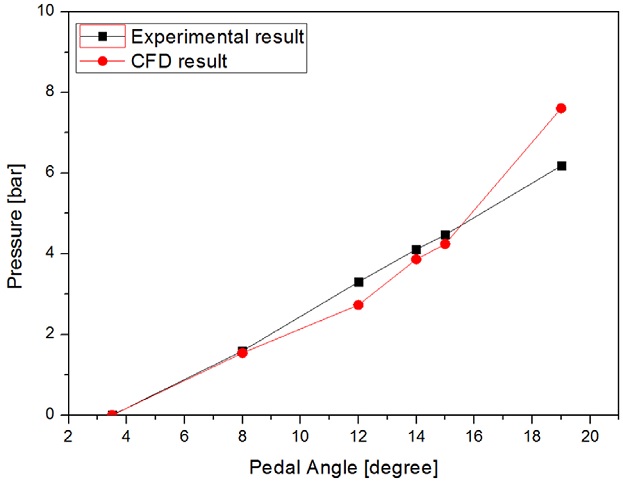

유동해석은 공압식 브레이크 밸브의 실험으로 구한 성능곡선과 해석 결과로 구한 성능곡선의 오차율을 확인하기 위하여 진행 하였다.

유동해석 결과와 비교하기 위한 브레이크 밸브의 성능시험은 Fig. 7과 같이 설계한 시험장비를 이용하여 수행하였다. 브레이크 페달의 하강 각도, 압력 및 시험시간을 측정하였으며, Primary Port와 Secondary Port의 출구압력을 전자식 마노미터로 측정하여 시간 및 페달 각도에 따른 출구압력을 측정하였다.

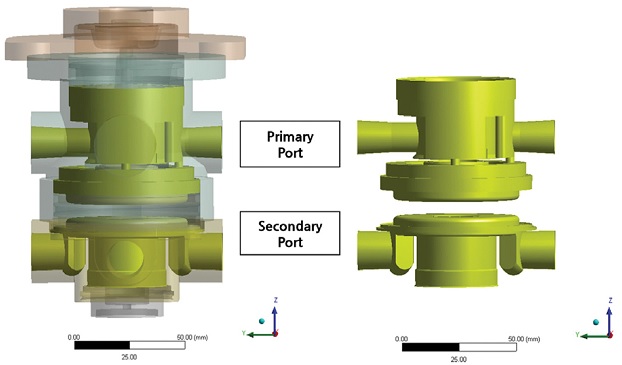

공기식 브레이크의 내부 유동장은 플런져 릴레이로 인하여 Fig. 8과 같이 상하로 나누어져 있으며, 작동시 상단의 Primary Port가 개방되면 내부 압력 상승으로 플런져 릴레이를 하강시키고, 이로 인하여 하단의 Secondary Port를 개방하는 구조로 이루어져 있다. 따라서 Primary Port와 연결된 유동장을 우선적으로 해석을 수행하여 플런져 릴레이에 가해진 압력을 구하고, 플런져 릴레이를 받치고 있는 3개의 스프링의 압축량을 구하여 하단의 유동장 해석에 반영 하는 방법으로 해석을 진행하였다.3

작동유체는 40°C이며, 입구압력은 9.7 bar, 출구압력은 대기압 상태이다. 브레이크 밸브 성능시험 시간인 20 sec로 설정하였으며 Time Step은 0.2 sec로 설정하여 해석을 설정하였다. 해석타입은 Transient로 난류모델을 사용하여 ANSYS CFX로 해석을 수행하였다. 해석모델은 브레이크 페달의 각도 3.5°, 8°, 12°, 14°, 15°, 19°인 조건을 각각의 모델로 해석을 수행하였다. 상단의 유동장에서 플런져 릴레이에 가하는 압력과 3개의 스프링의 이론적 변형량을 계산하여 하단 유동장의 크기를 설정하였다.

해석결과와 측정결과를 비교하면 각 모델 출구압력의 평균 제곱 오차는 0.13 bar이며, 해석오차는 11.3%로 나타난다. 또한 패달각 3.5°- 15°에서는 해석오차가 6.4%로 보다 낮은 오차가 발생하였다.

5. 초탄성 해석

오링은 브레이크 밸브의 작동시 각 유로간의 기밀을 유지하는 목적으로 사용된다. 오링은 외경보다 큰 부품에 장착되어 인장력을 받으며, 부품조립 시 유체의 기밀유지를 위하여 단면 외경보다 작은 공간에 배치되어 압축력을 받는다.2

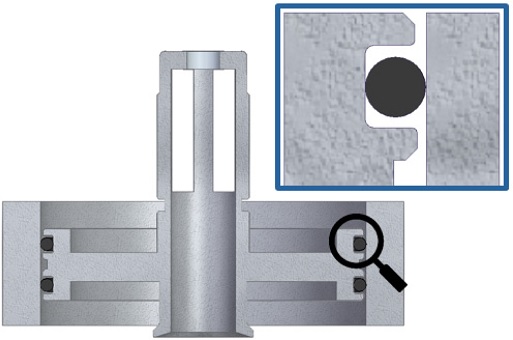

선진기술로 제작된 브레이크 밸브의 경우 다수의 오링 압축률이 10% 내외로 고르게 설계되어 있으나, 국내 제품의 경우 기술력의 부재로 인하여 압축률이 5 - 20%로 상대적으로 고르지 못한 압축률을 보인다. 이는 작동 성능의 선형적인 결과를 방해하는 요인이기 때문에 이론적인 접근을 통하여 설계 방안을 확보하고자 하였다. 해석은 ANSYS Workbench Static Structure로 수행하였으며, 초탄성 거동예측 모델은 Mooney - Rivlin Solid 모델의 5파라미터 조건을 사용하였다.

초탄성해석은 탄성체와 강체간의 해석이기 때문에 밸브의 외벽은 Rigid Body로 설정하였고 오링은 Flexible Body로 설정하여 해석하였다. 오링은 축을 기준으로 단면의 형상이 일정하므로 2D 해석을 실시하였으며, 해석기준을 Plane Strain으로 설정하였다.4-6

해석을 위한 경계 조건은 오링 장착을 가정하여, 브레이크 외부 표면은 고정조건으로, 오링은 플런져 릴레이와 외벽에 마모시험을 통하여 얻은 마찰계수 2.7로 마찰조건 설정하고, 플런져 릴레이는 X축 방향으로 0.3 mm, Y축 방향으로 1 mm 강제로 이동되는 조건으로 설정하였다.

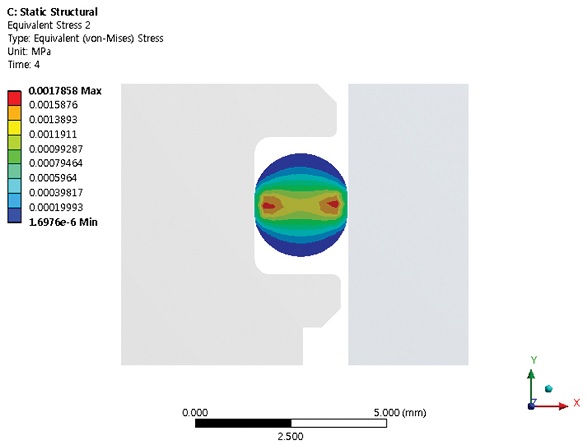

Fig. 12는 플런져 릴레이에 장착된 오링의 초탄성 해석결과 중 등가응력 결과를 나타낸다. 응력이 내부에 집중됨을 관찰할 수 있고, 최대응력 1.8 kPa을 나타내었다.

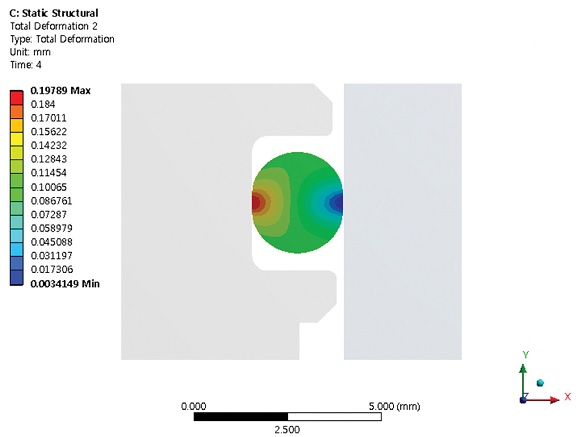

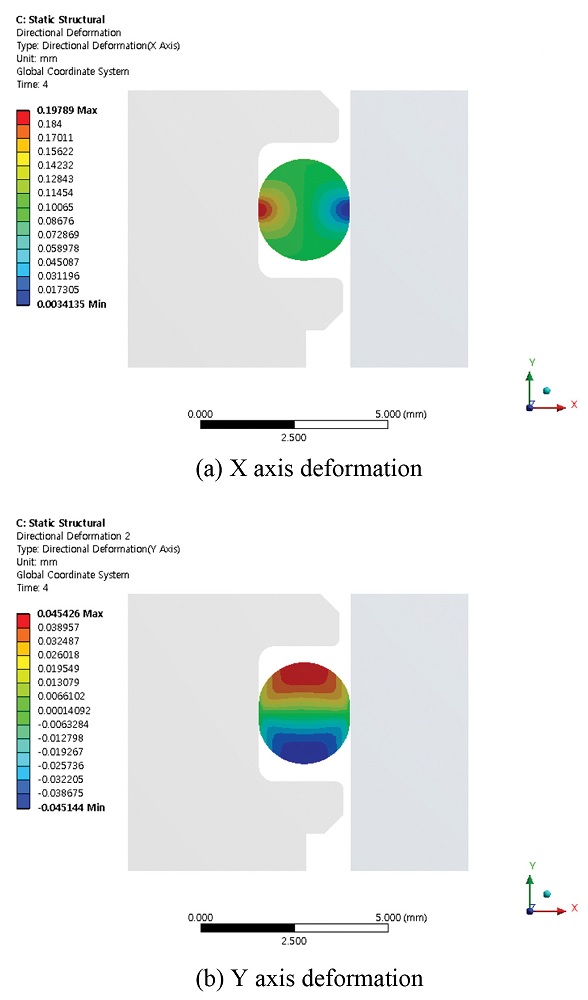

Fig. 13은 플런져 릴레이에 장착된 오링의 초탄성 해석결과 중 변형 결과를 나타낸다. Fig. 14(a)는 X축 방향, Fig. 14(b)는 Y축 방향으로의 변형량으로, 최대 변형량은 0.198 mm로 나타났다. 변형 분포는 플런져 릴레이와 접촉하는 부위에서 높으며 외벽 접촉부위 쪽으로 갈수록 낮은 변형을 보였다.

X축 최대 변형은 0.198 mm이며 최소 변형은 0.003 mm로 나타났다. Y축 방향의 최대 변형은 0.045 mm이며 최소 변형은 -0.045 mm으로 나타났다. 따라서 주된 변형 거동의 방향은 X축 방향임을 알 수 있다.

Table 3은 플런져 릴레이에 장착된 오링의 해석 압축량과 측정값을 나타낸다. 해석 결과는 X 방향으로 6.46%의 압축률을 나타내었고, 측정결과 5.52%로 나타났다. 해석결과와 측정 결과의 오차율은 17.57%이다.

6. 결론

본 연구에서는 상용 자동차에 사용되는 공압식 브레이크 밸브의 소재 선정과정과 정적해석, 유동해석, 초탄성 해석을 실시하고 실제 제품의 구동과 비교함으로써 성능예측의 실효성을 검증하였다.

정적해석 결과를 통하여 현재의 밸브 설계는 48 bar 이상의 압력이 작용할 때 파손이 예상되며, 현재 설계는 안전하다고 판단된다.

브레이크 페달 각도에 따른 마노미터로 측정한 시제품 성능 결과와 성능 예측 값과 비교한 결과 Primary Port, Secondary Port의 오차는 11.0%로 성능 예측의 신뢰도가 높아 신제품 개발을 위한 실효성이 충분하다고 판단된다.

공압식 브레이크 밸브의 개발과정을 단축하기 위해 단계별 실험 및 유한요소해석을 통해 검증하였으며, 오차범위는 11% 이내로 나타나는 것을 확인하였다. 이러한 연구결과는 성능예측을 위한 방법을 제시하였고, 설계와 유한요소해석을 이용한 제품설계에 적용이 가능할 것이다.

Acknowledgments

이 논문은 중소기업청의 기술 혁신 개발사업 [S2168502, 전자식 제어밸브가 병합된 간헐 제어방식의 공기식 브레이크 밸브개발]과 일부 저자는 2015년도 정부(미래 창조 과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2014 H1C1A1067175, 2011-0030058).

REFERENCES

- Yoon, S. J., Kim, K. M., Shin, D. H., and Wang, S. H., “A Development of the Full Cycle Engine Braking Device for Commercial Diesel Engines,” Proc. of the Korean Society of Automotive Engineers, Vol. 5, pp. 215-220, 2012.

-

Oh, J. C., Kim, D. E., Kim, H. J., Kim, M. H., and Kim, C. I., “Experimental Investigation of Friction and Wear Characteristics of O-Ring,” Proc. of the Korean Society of Mechanical Engineers, Vol. 33, No. 1, pp. 1125-1131, 2009.

[https://doi.org/10.3795/KSME-A.2009.33.10.1125]

- Jung, D. W., Kim, S. T., Kim, Y. G., Ha, E. K., and Go, K. W., “The Characteristics of the Brake Valve according to the Supply Pressure and the Open-Area of Spool,” J. Korean Soc. Precis. Eng., Vol. 6, No. 1, pp. 523-524, 2009.

-

Attard, M. M., “Finite Strain-Isotropic Hyperelasticity,” International Journal of Solids and Structures, Vol. 40, No. 17, pp. 4353-4378, 2003.

[https://doi.org/10.1016/S0020-7683(03)00217-8]

- Jun, M. S., Lee, D. W., and Song, J. I., “Flow Properties and Performance Prediction of ABS Connected Air Brake Valve Merged System,” Proc. of KSPE Autumn Conference, pp. 288-289, 2015.

-

Shin, H. W., Hong, J. W., and Choi, Y. K., “Performance Analysis of Urethane Packing in the Hydraulic Breaker by a Finite Element Method,” J. Korean Soc. Precis. Eng., Vol. 33, No. 2, pp. 139-147, 2016.

[https://doi.org/10.7736/KSPE.2016.33.2.139]