실험계획법을 이용한 Inconel 718의 효율적인 드릴링을 위한 드릴형상 개선에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Inconel 718, a typical ultraheat-resistant alloy, is recognized as a useful component in aircraft parts owing to its high-temperature strength and good chemical stability. Although many studies have been conducted to determine the proper drill shape to overcome the poor machinability when drilling into Inconel 718, most have involved a cutting process program known as AdvantEdge, as an experimental approach requires much time and money. In this study, our purpose is to optimize the drill shape for efficient drilling by conducting a trust force and temperature analysis using AdvantEdge. In order to achieve this purpose, the reliability of the results of the analysis was verified and by applying design of experiment an analysis of the geometric parameters of the drill shape considering the thrust force and temperature was conducted.

Keywords:

Inconel 718, Drill shape, Design of experiment, Simulation키워드:

인코넬 718, 드릴형상, 실험계획법, 시뮬레이션1. 서론

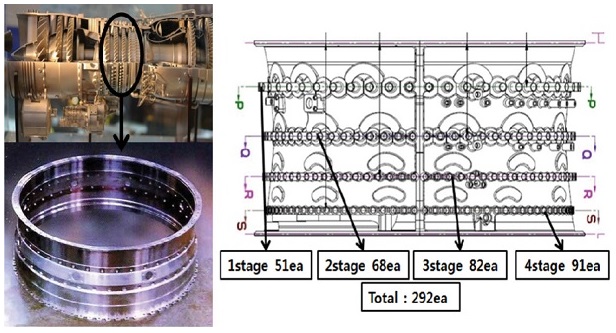

최근 빠르게 발전하고 있는 항공우주산업의 주요 구성요소인 엔진과 터빈의 제작에는 고정밀도를 기본으로 고신뢰도, 고강도, 우수한 내열성, 내부식성 및 내마모성 등의 부품을 요구하고 있다. 이러한 다양한 요구 조건을 만족하는 부품의 생산을 위해 많은 소재들이 개발되어 사용되고 있으나 대부분 절삭성이 떨어지는 난삭재라는 공통점을 가지고 있다.1 항공기 엔진 부품의 하나인 축류형 항공기 엔진 압축기는 대량의 공기를 처리하여 Stage를 증가하여 높은 압력을 얻을 수 있다. 이 항공기 엔진의 부품인 항공기 엔진 압축기 케이스는 항공기 엔진의 중간 부에 위치하며 고압을 생성하는 압축기의 공기흐름 통로 역할을 수행한다. 따라서 고온, 고압에 잘 견디는 Inconel 718 소재를 사용하고, Fig. 1과 같이 많은 Hole로 이루어져 있어, 드릴 가공 공정이 필요하다.

Inconel 718의 경도는 일반 난삭재에 비해 크지 않으나, Fe함량이 적고 N과 Cr의함량을 증가시켜 인성이 크고 고온강도가 큰 특성이 있어 가공시 난삭성을 보이게 된다. 고온에서의 우수한 강도 유지는 높은 절삭력이 필요하게 되어 절삭공구 성능을 감소시킨다. 이러한 Inconel 718의 문제점을 해결하기 위하여 절삭공구를 변경하거나, 일반적으로 알려진 특수 가공법을 이용하여 가공특성을 분석하거나 동일계열 합금소재의 가공특성을 통해 가공성을 유추하기도 한다. 절삭공구에 관한 연구는 현재 대부분 인서트 타입의 밀링과 선삭의 연구가 주를 이루고 있다.2-6 따라서 드릴 공구에 대한 연구가 필요로 하며, 실험을 통한 절삭특성연구는 많은 비용과 시간이 소모된다. 최근 컴퓨터의 발달로 실험을 대체하여 FEM을 통한 난삭재의 절삭특성 연구들이 활발하게 진행되고 있고, 최근 난삭재의 절삭공구 개발에 관한 연구가 활발히 진행되고 있다.7,8

따라서 본 연구에서는 Inconel 718의 효율적인 드릴링을 위하여 드릴의 형상을 개발을 위한 연구를 수행한다. 연구에서 사용하게 될 절삭전용 소프트웨어를 이용하기 위해 해석소프트웨어의 유효성을 검증하고, 드릴의 형상에 따라 드릴 가공 시 발생하는 추력과 온도에 대한 영향도 파악을 위해 실험계획법을 적용하여 추력과 온도에 대해서 S/N비 해석과 분산분석(ANOVA)을 통해 영향을 확인하고 드릴링에서 추력과 온도가 적게 발생하는 효율적인 드릴 형상을 제안하고자 한다.

2. FEM의 신뢰성 검증

드릴의 형상을 변경하면서 드릴을 제작하여 실험하는 방법은 많은 금액과 시간이 필요로 하기 때문에 해석소프트웨어를 이용하여 드릴의 형상을 변경해 가며 추력과 온도에 대한 해석을 진행하고자 한다. 이를 위해서 해석소프트웨어의 신뢰성과 유효성을 검증하기 위해서 실험을 통한 추력과 온도를 측정하고 해석소프트웨어에서 동일한 조건으로 해석을 하였을 때의 해석결과와의 비교를 통하여 유효성 검증을 진행하였다.

2.1 실험 장치 및 실험방법

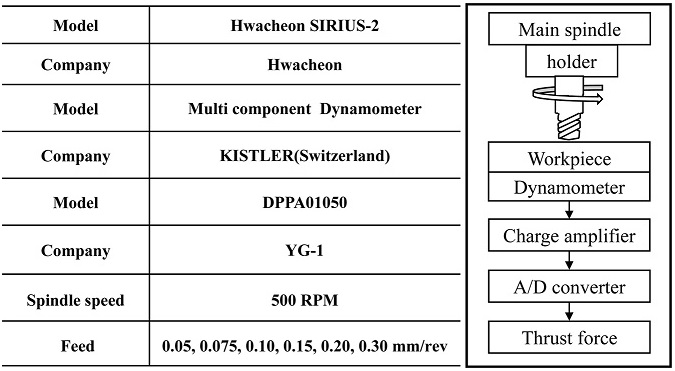

실험에 사용된 장비는 화천기계의 SRIUS-2 장비를 사용하였고, 추력을 측정하기 위해서는 Multi Component Dynamometer (Kistler)를 사용하여 추력을 측정하였다. 실험에 사용 된 드릴은 YG-1의 DPPA0105 드릴을 사용하였다. 실험에 사용된 추력의 측정방법은 공구동력계 위에 소재를 고정을 시키고 실험을 실시하여 공구동력계에서 얻은 데이터를 전하증폭기와 A/D 변환기를 통하여 컴퓨터로 추력이 측정이 되는 과정과 실험 조건, 실험장비는 Fig. 2에 나타내었다.

2.2 절삭소프트웨어를 이용한 추력 해석

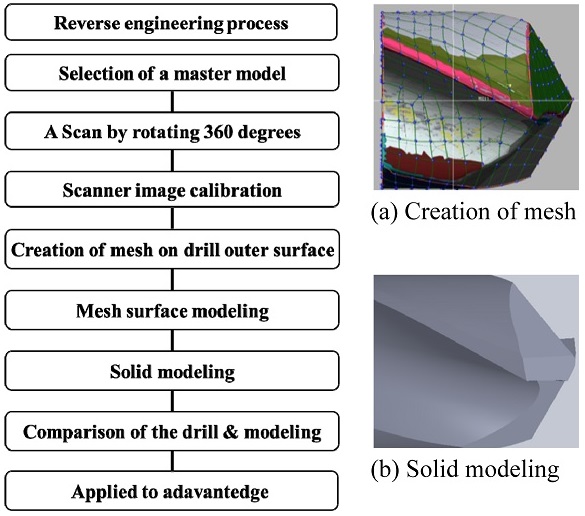

해석을 위해 사용된 절삭 전용 소프트웨어는 Third Wave Systems사에서 만든 Advantedge FEM이다. 유한요소해석을 토대로 작성된 프로그램으로 Turning, Milling, Drilling 등을 해석하는 기계절삭 전용 해석 프로그램이다. 절삭공정에서 사용되는 공구형상, 사용재질, 가공공정 요소들의 효과를 파악할 수 있고, Mesh를 자동으로 생성해주고 물성모델을 제공해주고 있어 사용자가 쉽게 접근할 수 있다. 프로그램 상에서 주어지는 인터페이스를 이용하여 드릴을 정의하였을 때에는 실험에 사용된 드릴과 똑같이 정의하여 사용할 수 없다. 따라서 이 해석에서 나온 추력의 값과 실험에서 측정된 추력의 값을 비교하여 신뢰성을 검증하기가 어렵다. 그렇기 때문에 실제 실험에 사용된 드릴을 COMET L3D 8M 장비를 사용하여 Fig. 3과 같이 스캔을 하여 Design-X 프로그램을 이용하여 이미지를 수정하여 드릴 외면에 Mesh를 생성시켜 드릴의 외면 모델링을 진행하고, 내부를 Solid로 채우는 작업을 수행하였다. 모델링된 드릴을 절삭전용 소프트웨어에 적용시켜 해석을 실시하였고, 해석 조건으로는 실험을 통한 추력측정과 동일한 조건으로 해석조건을 주었고, Table 1과 같이 해석을 실시하여 정확도를 높였다. 또한, 해석시간을 줄이기 위해 절삭에 관여하지 않는 부분은 Mesh sizes = 0.1 mm로 주어 해석을 실시하였다. 소성영역에 관한 해석임으로 절삭이 일어나는 부분에서 Adaptive Re-Meshing이 된다.

2.3 신뢰성 검증

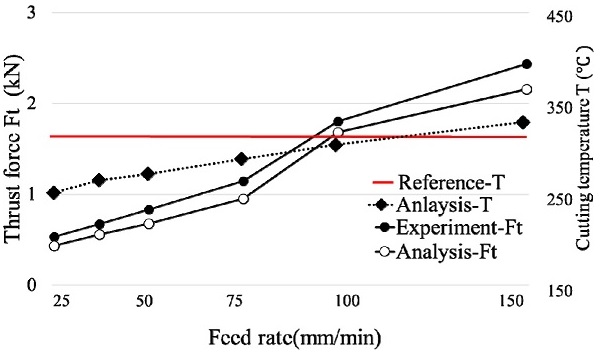

실험에서 얻은 추력값과 해석에서 얻은 추력값과 해석을 통해서 얻은 온도를 Fig. 4에 비교 그래프로 나타내었다. Inconel 718의 절삭 시 발생하는 온도를 측정하기 어려움이 있어 열전대를 이용하여 Inconel 718의 엔드밀링 공정에서 발생하는 절삭온도를 측정한 연구의 절삭온도와13 해석을 통한 절삭온도를 비교하였다. 비교그래프를 통해 해석 소프트웨어를 이용하여 충분히 Inconel 718의 드릴 공정에 따른 추력의 값과 온도를 예측할 수 있음을 알 수 있고, 드릴의 형상에 따른 추력과 온도의 변화에 대해 신뢰 할 수 있음을 알 수 있다.

3. 실험계획법의 적용

다구찌 실험계획법은 실험을 통해 얻은 추력 값이고, 최적화 기술을 위해 요구되는 대부분의 방법보다 훨씬 적은 노력으로 최적화를 위한 체계적이고 효율적인 방법론을 제시한다.9-11 다구찌 실험 계획법에 기초한 본 논문은 효율적인 드릴 형상의 값을 얻기 위한 목적으로 수행 되었다.

3.1 직교배열표의 작성

추력과 온도에 영향을 미치는 드릴의 형상에는 여러 인자들이 있다. 그러한 인자들에 맞추어서 모든 실험을 실시하는 완전 요인 실험법은 정확한 해석 결과가 도출이 되나 많은 시간이 걸리게 된다. 따라서 본 실험에서 선정한 드릴의 7개의 형상변수와 역설계를 통해 측정한 형상변수의 값을 토대로 해석 가능한 범위 내에서 최대와 최소비율로 선정한 형상변수의 2개의 수준 값에 대한 실험은 총 128번의 실험이 진행이 되지만 다구찌 실험법을 적용하면 8번의 실험을 진행 된다. 다구찌 실험법을 적용하여 직교 배열표를 작성하고, S/N비 및 인자별 영향도 분석을 통해 최적의 드릴 형상을 선정하기 위한 해석을 실시하였다.

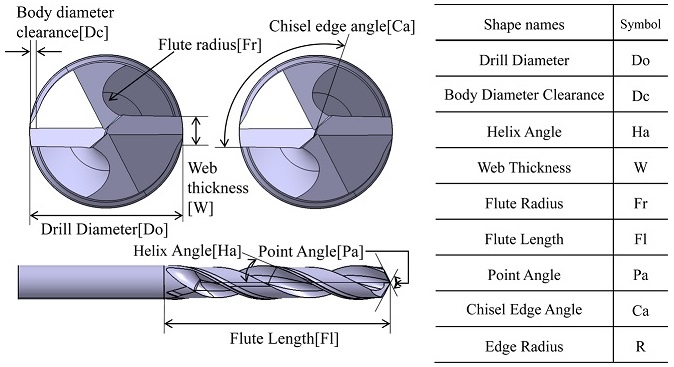

드릴의 형상은 Fig. 5와 같이 나타나는 매우 복잡한 절삭 공구이다. 드릴의 형상 중 드릴링에서 절삭 시 발생하는 추력과 온도에 영향을 미치지 않는다고 판단되는 Drill Diameter, Flute Length를 제외한 7가지의 인자와 수준을 Table 2에 나타내었다.

3.2 S/N 비 분석

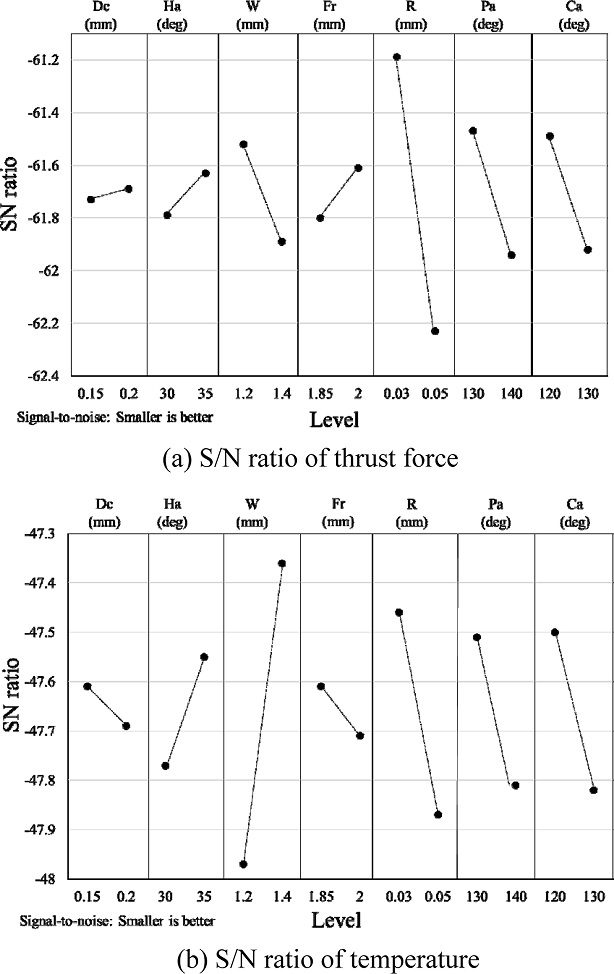

다구찌 실험계획법에 의해 7개의 인자와 2수준의 실험의 횟수는 총 8회로 Table 3과 같이 직교 배열표를 작성할 수 있다. Table 3은 실험에 사용된 7인자 2수준의 직교 배열표와 도출된 추력과 온도를 나타낸다. 실험의 해석결과의 S/N비는 Fig. 6과 같이 해석되었다. 이 해석의 경우 추력과 온도가 낮을수록 좋은 특성을 의미하는 망소 특성의 경우를 적용하여 S/N비를 분석했다. 망소특성 시 특성치의 S/N비 계산식은 식(1)과 같다. 식(1)에서 n은 잡음인자에 대한 실험결과의 총 수를 의미하며, yi는 i번째의 잡음 인자에 대한 특성치 값을 의미한다.

| (1) |

이러한 S/N비는 신호 대 잡음을 뜻한다. 이는 잡음에 대한 제어 인자의 영향력 정도를 나타내고, S/N비가 클수록 해석결과에 대해 잡음인자의 영향이 작아 실험자가 제어하는 인자가 영향을 많이 미치는 것을 의미하며 해석결과로 S/N비가 더 큰 수준을 최적 형상이라 판단한다.

본 연구의 해석결과로 추력의 관점에서는 Body Diameter는 2수준(0.2 mm), Helix Angle은 2수준(35 deg), Web Thickness는 1수준(1.2 mm), Flute Radius는 2수준(2 mm), Edge Radius는 1수준(0.03 mm), Point Angle은 1수준(130 deg), Chisel Edge Angle은 1수준(120 deg)이 좋음을 알 수 있고, 온도에 관점에서는 Body Diameter는 1수준(0.15 mm), Helix Angle은 2수준(35 deg), Web Thickness는 2수준(1.4 mm), Flute Radius는 1수준(1.85 mm), Edge Radius는 1수준(0.03 mm), Point Angle은 1수준(130 deg), Chisel Edge Angle은 1수준(120 deg)이 좋음을 알 수 있다.

3.3 분산분석 해석

추력과 온도에 대해 유의한 영향을 미치는 인자를 확인 하기 위해서 분산분석을 실시하였다. 분산분석은 측정 데이터 전체의 분산을 몇 개의 요인효과에 대응하는 분산과 나머지 오차 분산으로 나누어 검정이나 추정을 실시하는 것으로 유의수준을 선정하여 유의수준과 유의확률(Significance Probability)P값을 비교함으로 S/N비 해석을 마친 결과 중 수준을 변경하더라도 결과에 영향을 미치지 않는 인자를 색출할 수 있다. 이 때 P값을 이용한 해석에 P값을 설정 값보다 작으면 기존에 정립된 귀무가설을 기각한다는 의미로 실험의 결과에 굉장히 유의한 영향을 미치는 인자로 판별할 수 있다.12

본 연구에서는 P값을 0.05보다 작거나 같게 되면 해당인자가 실험의 결과에 지대한 영향을 미친다는 귀무가설을 세우고, 95% 유의확률보다 큰 확률을 나타내는 인자가 영향도가 크다는 것을 말한다. 따라서 Table 3을 토대로 분산분석을 실시하였다. 분산분석의 값은 Tables 4와 5에 추력과 온도의 관점에 대하여 유의확률을 나타내었다. 해석결과 Web Thickness와 Chisel Edge Angle은 추력의 관점에서 분산분석을 실시하였을 때는 귀무가설에 의해 기각되지만 94% 이상의 값을 가지고 온도의 관점에서는 충분히 유의 인자로 판단이 되어 유의인자로 판단한다. S/N비의 값과 분산분석 의 확인을 위해 확인실험을 실시하였고, Tables 6과 7에 추력과 온도에 대해 결과값을 나타내었다.

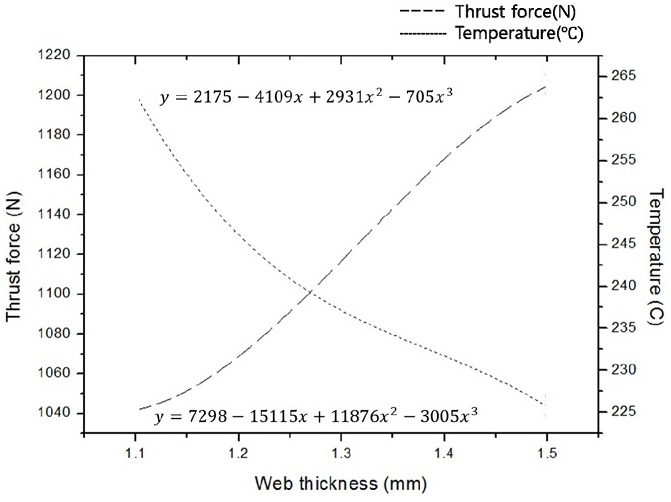

3.4 드릴형상제시

추력과 온도에 영향을 주는 인자의 수준을 파악하고 영향도 분석을 통해 얻은 총 4가지 인자 Web Thickness, Edge Radius, Point Angle, Chisel Edge Angle의 값을 두고 해석을 실시하였다. 여기서 Web Thickness만이 추력과 온도에 상반된 결과를 보여주는 것을 알 수 있다. 이에 영향도가 작은 나머지 인자들의 값은 Body Diameter Clearance 0.15(mm), Helix Angle 35(deg), Flute Radius 1.85(mm)로 설정하고 영향도가 큰 4개의 인자 중 값이 작을수록 좋게 확인된 3개의 인자는 Edge Radius 0.03(mm), Point Angle 130(deg), Chisel Edge Angle 120(deg)의 값은 동일 값으로 설정하였다. 추력과 온도에 상반된 결과를 보여주는 Web Thickness의 값 1.1 - 1.6(mm)으로 바꾸어 가면서 해석을 실시하였다. Fig. 7에 해석결과를 보여주며 추력과 온도의 두 특성치에 만족하는 Web Thickness의 값은 추력에 대해 더 나은 형상을 제시하는 1.2 mm로 할 수 있고, 온도에 의해 공구가 마모 되는 것은 공구에 코팅을 입히는 것으로 공구의 마모를 줄일 수 있다.14이는 현재 사용하고 있는 드릴의 형상과 유사한 형상 임을 알 수 있다.

4. 결론

본 연구에서는 항공기 엔진 부품의 소재로 사용일 늘어나고 있는 초내열합금 Inconel 718을 대상으로 드릴 가공 시 추력과 절삭온도가 낮게 발생하는 효율적인 드릴의 형상을 찾는 것을 목적으로 연구를 수행하여 다음과 같은 결과를 얻을 수 있었다.

(1) 절삭전용소프트웨어의 신뢰성 검증을 통해 해석적 방법으로도 Inconel 718의 절삭특성에 관한 연구를 수행 할 수 있음을 검증하였다.

(2) 실험계획법을 적용하여 드릴의 형상을 7가지 인자 2수준으로 해석을 수행하였고, 해석 결과의 S/N비 분석을 통해 드릴의 형상이 추력과 절삭온도에 미치는 영향을 파악하였고, 분산분석을 실시하여 유의확률이 95%이상 인 유의인자를 선정하였다.

(3) 유의인자 중 추력과 절삭온도에 상반된 영향을 미치는 Web Thickness의 값을 1.1 - 1.6 mm로 하여 해석을 실시하였고, 해석 결과를 통해 추력과 절삭온도에 만족하는 드릴의 형상인 Body Diameter Clearance 0.15(mm), Helix Angle 35(deg), Flute Radius 1.85(mm), Web Thickness 1.2(mm), Edge Radius 0.03(mm), Point Angle 130(deg), Chisel Edge Angle 120(deg)을 제시하였다.

Acknowledgments

본 연구는 창원대학교5-축 CAM 지역혁신센터사업으로 수행되었습니다.

REFERENCES

- Park, J. M., Choi, W. S., Kwon, J. H., and Cha, J. H., “Optimal Cutting Conditions of Surface Roughness for Inconel 718 Alloy in Turning Operation,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 8, No. 4, pp. 48-53, 2009.

- Hwang, K. C., Yoon, J. H., Choi, J. H., and Kim, S. C., “Machinability Characteristics of Inconel 690 Alloys,” Journal of Manufacturing Engineering and Technology, pp. 87-94, 2002.

-

Rao, G. A., Srinivas, M., and Sarma, D. S., “Effect of Thermomechanical Working on the Microstructure and Mechanical Properties of Hot Isostatically pressed Superalloy Inconel 718,” Materials Science and Engineering: A, Vol. 383, No. 2, pp. 201-212, 2004.

[https://doi.org/10.1016/j.msea.2004.05.062]

- Kim, S. W., Park, H. B., Lee, D. W., and Kim, J. S., “Evaluation on High-Speed Machining of Inconel 718,” Proc. of KSPE Spring Conference, pp. 182-185, 1998.

- Choi, H. S., Ko, D. C., and Kim, B. M., “Variation of Microstructures and Mechanical Properties of Hot Heading Process of Super Heat Resisting Alloy Inconel 718,” Proc. of the Korean Society of Mechanical Engineers Spring Conference, pp. 362-367, 2007.

- Cha, J. H. and Han, S. B., “Searching Optimal Cutting Condition for Surface Roughness in Turning Operation on Inconel 718 using Taguchi Method,” Journal of Manufacturing Engineering and Technology, Vol. 19, No.2, pp. 295-300, 2010.

-

Strenkowski, J. S., Heish, C. C., and Shih, A. J., “An Analytical Finite Element Technique for Predicting Thrust Force and Torque in Drilling,” International Journal of Machine Tools and Manufacture, Vol. 44, No. 12, pp. 1413-1421, 2004.

[https://doi.org/10.1016/j.ijmachtools.2004.01.005]

- Mieszczak, W. and Lis, K., “FEM Temperature Modeling In Drilling Process,” Proc. of 14th International Research/Expert Conference Trends in the Development of Machinery and Associated Technology, pp. 33-36, 2010.

- Lim, J. S., Chung, W. J., and Lee, C. M., “Selection of Bearing Position for Improving Static and Dynamic Stiffness of 40,000 rpm High-Speed Spindle,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 8 No. 1, pp. 10-17, 2003.

- Jang, S. M. and Cho, M. W., “A Study on the Effect of Cutting Parameters in Face Turning Based on the Taguchi Method,” Proc. of the Korean Society of Machine Tool Engineers, Spring Conference, pp. 111-116, 2003.

- Lim, P. and Yang, G. E., “Optimal Cutting Conditions of Tool Life in the High Speed Machining by Taguchi Design of Experiments,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 8, No. 4, pp. 59-64, 2006.

- Park, J. C. and Shin, S. M., “A Simulation-Based Optimization of Design Parameters for Cooling System of Injection Mold by Using ANOVA with Orthogonal Array,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 11, No. 5, pp. 121-128, 2012.

- Lee, D. W., “Measurement Technique of Shear Zone Cutting Temperature Using Implanted Thermocouple in High Speed End-Milling,” Proc. of the KSPE Spring Conference, pp.846-849, 1995.

-

Jindal, P., Santhanam, A., Schleinkofer, U., and Shuster, A., “Performance of PVD TiN, TiCN, and TiAlN Coated Cemented Carbide Tools in Turning,” International Journal of Refractory Metals and Hard Materials, Vol. 17, No. 1, pp. 163-170, 1999.

[https://doi.org/10.1016/S0263-4368(99)00008-6]