볼스크류 선회형 가공장비의 설계 및 해석에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, a high-precision ball screw is an essential part of high-speed machines. However, producing high-precision ball screws has been costly and time-consuming. Nowadays, a whirling machine is used to produce high-precision ball screws efficiently. Rotating multi-tips are used to turn the ball screw in the whirling machine. In this study, a structural analysis was performed by a finite-element method to develop a whirling machine. An improved model of the whirling machine was proposed by the analysis. In addition, a thermal analysis was performed to confirm the thermal stability. The results of the analysis can be applied in order to further develop the whirling machine.

Keywords:

Whirling machine, Structural analysis, Finite element method, Optimum design키워드:

선회형 가공장비, 구조해석, 유한요소법, 최적설계1. 서론

최근 공작기계와 자동화 장비들의 운영 속도가 급속도로 빨라지면서 이송계의 핵심부품인 볼스크류(Ball Screw)의 고속 이송이 필수적으로 요구되고 있다. 정밀도가 낮은 볼스크류가 고속으로 이송할 경우 소음이 발생하고, 위치 정밀도가 떨어지게 된다. 이러한 볼스크류의 저소음과 정밀한 위치제어를 위해서는 높은 정밀도를 가지는 볼스크류 생산이 필수적이다.1-3

국내에서는 높은 정밀도의 볼스크류를 가공하기 위해서 단일팁(Single Tip) 가공을 수 회에 걸쳐 절삭을 하고, 열처리 후 재가공이 필요하다. 이와 같이 단일 팁 공정은 여러 공정이 필요하기 때문에 많은 비용과 시간이 소모된다. 선회형 가공장비는 멀티 팁(Multi Tip)을 이용한 절삭 가공 장비이다. 단일 팁 가공과 비교하면 상대적으로 짧은 시간 동안 높은 정밀도를 가지는 볼스크류를 생산할 수 있다. 현재까지 해외 선진업체에서 선회형 가공장비를 이용한 높은 정밀도의 볼스크류를 생산하고 있지만, 국내에서는 아직 나사가공에만 기술을 적용을 하고 있어, 볼스크류 가공에 적용하기 위한 선회형 가공장비 개발에 관한 연구가 필요하다.4,5

선회형 가공장비는 멀티 팁들이 회전하면서 절삭 가공 하는 형태이다. 하나의 팁이 공구 홀더(Tool Holder)에 장착되고, 다수의 공구 홀더가 선회형 링(Whirling Ring)에 부착된다. 선회형 링이 회전하면 다수의 팁들이 소재를 가공하게 된다. 이때 모든 팁들이 소재를 절삭 하는 것이 아니라 편심을 이루어 절삭가공 하기 때문에 팁들이 순차적으로 절삭 가공하게 된다. 따라서 하나의 팁을 가지고 수 차례 절삭한 것과 같은 효과를 얻는다.6,7

선회형 가공장비를 설계 시 고려해야 사항으로는 가공 후의 잔류응력에 따른 후 변형과 고속회전에 따른 열변형 등이 있으며, 선회형 가공장비의 구동 시 발생하는 발열은 가공 정밀도를 저하시키는 문제를 야기 할 수 있다. 따라서 설계 단계에서부터 유한요소해석을 통해 선회형 가공장비의 구조적 안정성과 열적 안정성을 확보하여 선회형 장비에 대한 신뢰성을 높여야 한다.

현재 선회형 장비의 성능을 개선하고자 하는 연구가 활발히 진행 중이다. Lee8 등은 웜 샤프트(Worm Shaft) 절삭가공을 위해 선회형 가공과 사이드 밀링(Side Milling) 절삭 가공의 특성을 기초 실험을 통해 연구하였고, Lee9 등은 웜 스크류(Worm Screw)의 가공 효율성을 높이기 위해 CNC 선반에 선회형 툴링 시스템(Whirling Tooling System)을 개발 하고, 개발된 시스템의 가공성과 적용성을 높이기 위해 공구 간섭 시뮬레이션으로 분석하였다. Mohan10 등은 선회형 가공법의 원리를 변환행렬을 이용하여 나타내었고, 변환행렬을 적용한 가공 프로세스의 기하학적 형상을 시뮬레이션으로 나타내어 선회형 가공 스크류의 형태에 따른 공구의 최적 형상을 설계 하였다. Song11 등은 절삭력을 고려한 효율적인 선회형 장치 모델을 연구하였다.

본 연구에서는 볼스크류를 가공하기 위한 선회형 가공장비에서 선회형 모듈의 최적 형상을 설계하기 위해, 설계변수를 선회형 모듈의 두께로 선정하여 구조해석을 수행하였다. 또한 선회형 모듈(Whirling Module)의 성능을 확인하기 위해 설계된 테스트 벤치(Test Bench)의 안정성을 검증을 위해 구조해석과 열해석을 수행하였다. 검증된 모델(Model)을 통해 더욱 신뢰도가 높은 선회형 가공장비를 개발하고자 한다.

2. 선회형 가공장비

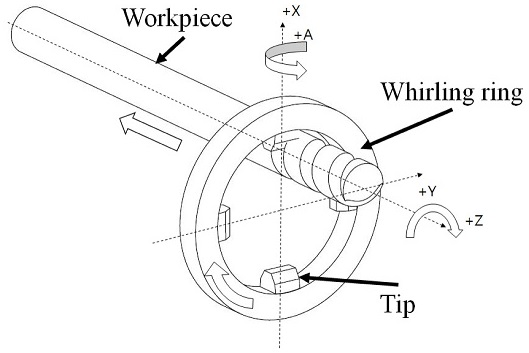

선회형 가공은 원통형 소재를 다수의 팁이 부착되어 있는 선회형 링이 회전을 하면서 소재를 절삭가공 하게 된다. 선회형 링은 1,000 - 3,000 rpm의 빠른 속도로 회전하며, 주축에 고정된 소재는 3 - 30 rpm으로 회전하며 절삭가공을 한다. Fig. 1은 선회형 가공 공정을 도식화한 그림이다. 선회형 링의 다수 팁들은 내부의 원주에 따라 일정한 간격으로 정렬되어 있고, 선회형 링의 중심축과 소재의 중심축이 편심을 이루며 절삭가공을 수행한다. 또한 선회형 링과 소재 사이의 회전 각도를 제어하여 소재의 절삭 깊이를 제어할 수 있다. 특히 다수의 팁이 회전 하면서 절삭 하기 때문에 단일 팁 가공과 비교하면 상대적으로 팁의 마모가 감소하게 된다.12

3. 선회형 모듈의 두께에 따른 최적설계

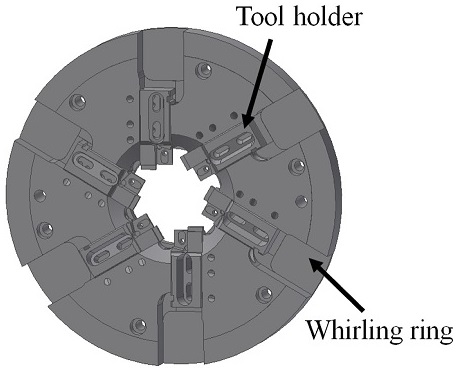

Fig. 2는 선회형 모듈을 나타내었다. 선회형 모듈의 두께는 선회형 장치의 폭을 결정하는 주요 설계인자로 최적 두께 선정을 위해 유한요소해석을 수행하였다. 선회형 링의 두께는 5가지 변수를 지정하여 설계하였다.

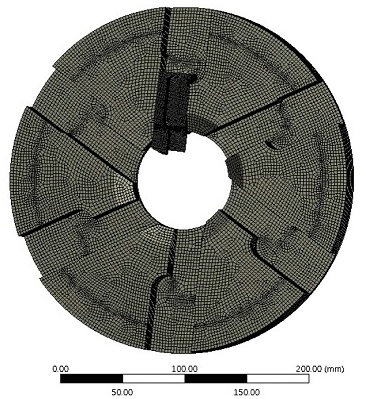

Fig. 3은 선회형 링의 유한요소모델을 나타내었다. Table 1은 선회형 링과 팁의 소재에 대한 물성치 값을 나타내었다. 선회형 링과 공구 홀더의 메쉬 크기(Mesh Size)는 각각 2.5 mm, 1 mm으로 설정하여 해석을 수행하였고, 119,452개의 절점(Node)과 35,767개의 요소(Element)를 이용하여 해석을 수행하였다. 해석을 위한 각각의 경계조건으로, 구속조건은 공구 홀더 뒷면의 볼트 너트가 결합되는 부분에 완전고정(Fixed Support)조건을 설정하였다. 선회형 링의 회전 속도는 실제로 운영이 고려된 속도인 1,194 rpm으로 설정하였고, 100 N의 절삭력을 공구 홀더에 적용하여 해석을 수행하였다.

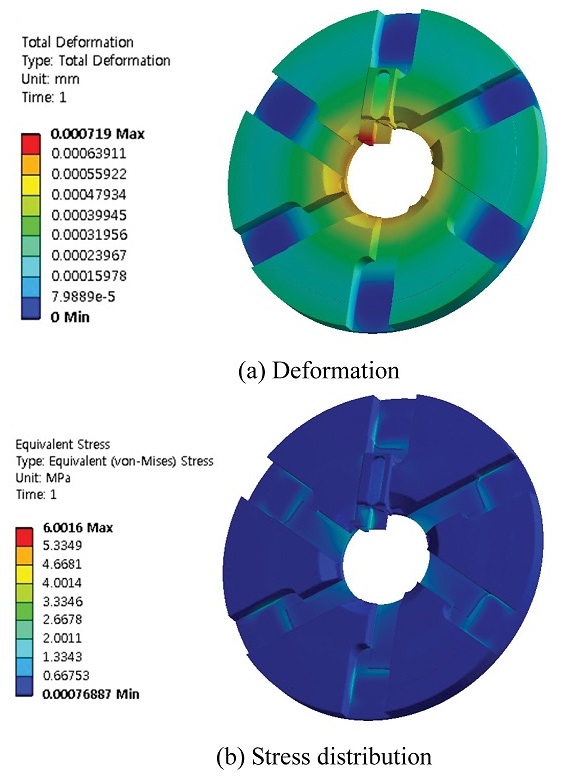

Fig. 4는 선회형 링의 두께가 27 mm일 때(Case 3), 해석결과를 나타내었다. Table 2는 선회형 링의 두께 변화에 따른 해석결과를 나타내었다. 해석결과 최대 변위와 최대 응력은 공구 홀더의 끝부분에서 발생하는 것을 확인하였고, 5가지의 경우 중 선회형 링의 두께가 27 mm일 때(Case 3), 최대 변위 0.71 μm, 최대 응력 6.0 MPa로 최적의 해석결과로 나타났다. 이는 선회형 링의 두께가 두꺼워지면 질량이 커지므로 질량에 따른 응력과 변형량이 증가하고, 두께가 얇아지면 원심력 영향을 크게 받아 응력과 변형량이 증가하는 것으로 판단된다.

4. 선회형 모듈 테스트벤치

4.1 테스트벤치의 구조

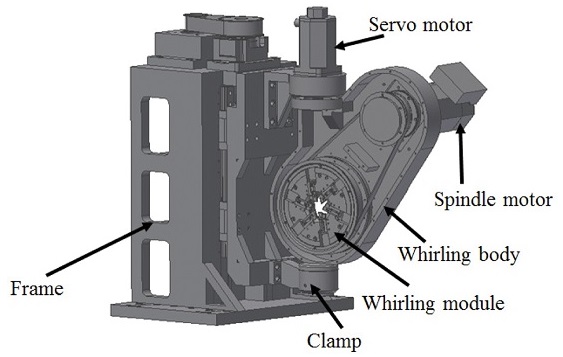

Fig. 5는 선회형 모듈의 성능을 평가하기 위해 설계된 테스트 벤치이다. 선회형 모듈이 하부에 위치하고 있고, 선회형 모듈을 선회형 바디(Body)로 고정시키는 구조로 설계하였다. 선회형 바디 후면부에는 선회형 모듈의 회전을 제어 하기 위해 스핀들 모터(SPINDLE Motor)를 장착하였고, 풀리(Pulley)를 장착하여 1 : 2의 풀리비(Pulley Ratio)로 구동할 수 있게 설계하였다. 선회형 바디 상부에는 절입 깊이를 조절하기 위해, 소재와 선회형 모듈의 회전각도를 조절하는 서보모터(Servo Motor)를 장착할 수 있게 설계하였다. 선회형 모듈을 클램핑(Clamping)할 수 있는 클램프(Clamp)를 하부에 설계하였고, 선회형 모듈을 지지할 수 있는 프레임(Flame)을 설계하였다.

4.2 유한요소모델

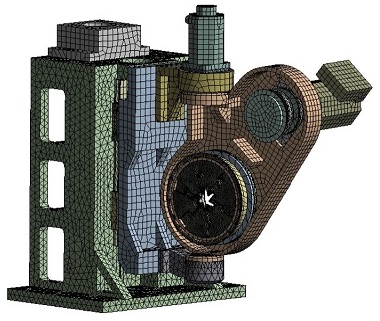

Fig. 6은 유한요소해석을 진행하기 위한 유한요소모델을 나타낸다. 651,655개의 절점과 293,378개의 요소를 이용하여 해석을 진행하였다. 해석을 위한 경계조건으로, 테스트 벤치의 바닥면에 완전 구속 조건을 설정하였고, 공구 홀더에 100 N의 절삭력을 설정하였다. 선회형 모듈의 회전속도는 500 rpm 부터 2,500 rpm까지 500 rpm의 일정한 회전 속도로 증가하여 해석을 수행하였다.

4.3 구조해석

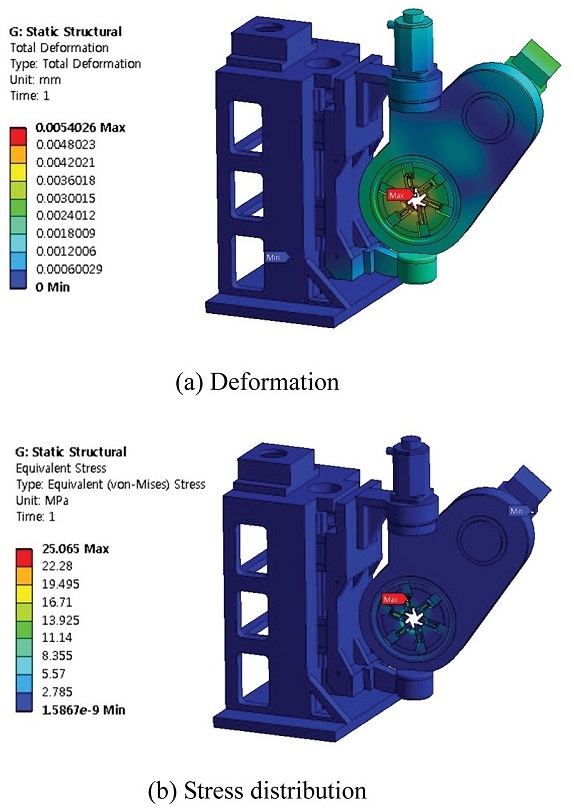

Fig. 7은 회전속도 2,500 rpm을 적용한 선회형 모듈 테스트 벤치의 구조해석 결과이다. Table 3은 선회형 모듈의 회전 속도에 따른 변위와 응력 분포를 나타내었다. 최대 변위와 응력은 절삭력을 적용한 공구 홀더에서 각각 5.4 μm, 25 MPa이 발생하였으며, 공구 홀더의 재료로 사용된 SCM415의 항복강도(350 MPa) 이내로 발생하여 선회형 모듈의 회전에 따른 구조물의 안정성을 확인할 수 있었다.

4.4 테스트 벤치 열해석

선회형 모듈이 회전하면서 발생하는 열은 선회형 모듈에 열변형을 발생시키고, 가공 시 가공정 밀도를 저하시킨다. 특히, 선회형 모듈이 회전할 때, 발열로 인해 가공정밀도를 낮추는 주요 부위는 베어링이며, 베어링에서 발생하는 발열량은 식(1)과 같이 정의 될 수 있다.13-15

| (1) |

여기서, Hb는 베어링에서 발생하는 전체 에너지(W)를 나타내고, n은 회전속도를 나타낸다. Mb는 하중에 의해 발생한 마찰토크와 윤활유의 점성을 고려한 전체 마찰 토크(Friction Torque)이다.

선회형 모듈의 회전에 따라 가공정밀도에 영향을 미치는 주요 부위의 발열범위를 파악하기 위하여, 회전속도를 500 rpm 부터 2,500 rpm까지 구간별로 500 rpm을 증가시켜 열해석을 수행하였다. 열해석은 식(1)을 통해 계산된 발열량을 베어링에 적용하여 해석을 수행하였다.

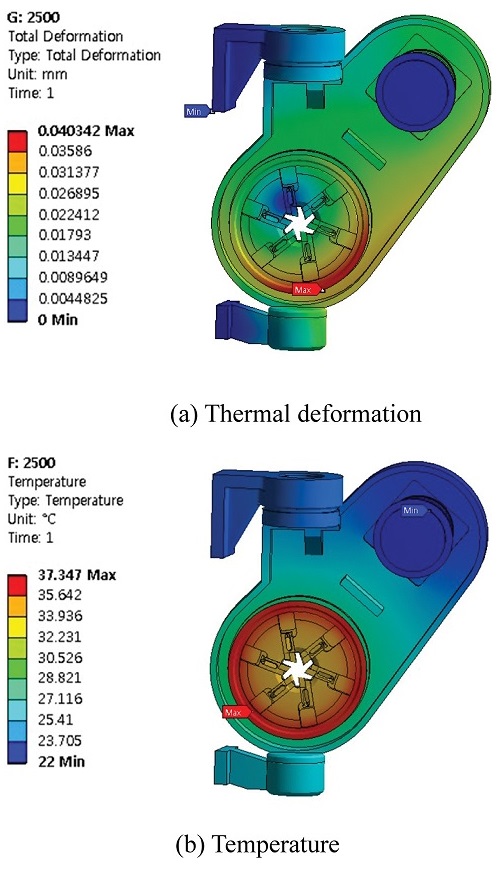

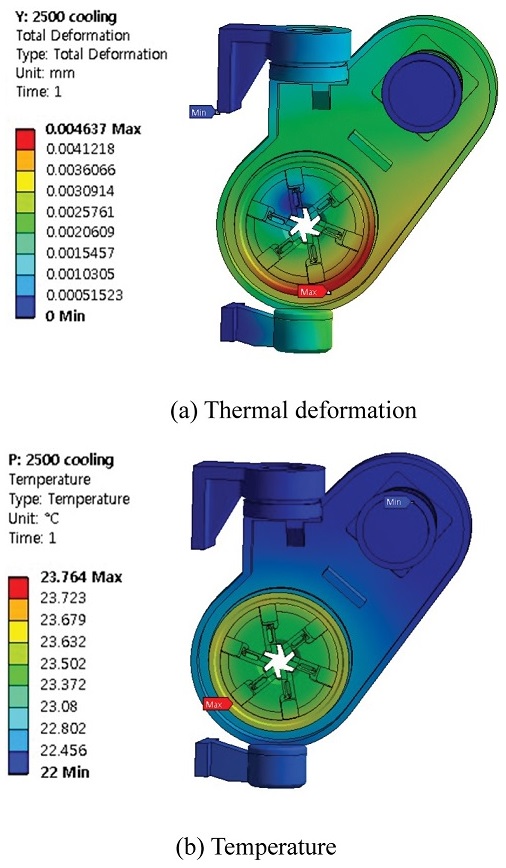

Fig. 8은 회전속도 2,500 rpm에서의 열 변위와 온도 분포를 나타내었다. Table 4는 회전속도에 따른 열 변위와 온도 분포를 나타내었다. 해석결과 회전 속도가 2,500 rpm일 때, 선회형 모듈의 베어링에서 최대 열 변위와 최고 온도 분포가 각각 40.3 μm, 37.3ºC가 발생하였다. 해석결과에 나타난 열변형은 절삭가공 시에 가공정밀도를 저하시키기 때문에, 발열을 감소시키기 위한 설계가 필요하다고 판단된다.

4.5 선회형 모듈의 냉각 자켓 설계

베어링의 발열을 감소시키기 위한 방안으로 베어링의 바깥부분에 냉각 자켓(Cooling Jacket)을 설계하였다. 냉각되는 에너지를 식(1)에 적용하여 발열량을 계산하였고, 계산된 발열량을 베어링에 적용하여 해석을 수행하였다.

최대 회전 속도 2,500 rpm에서 냉각 자켓을 적용한 해석 결과는 Fig. 9와 같이 최대 변위 4.6 μm과 최고 온도 23.7ºC가 발생하는 것을 확인하였다. Table 5에는 냉각 자켓을 적용한 해석결과를 회전속도에 따라 최대 열 변위, 최고 온도 분포로 정리하여 나타내었다. 냉각 전후로 비교 하였을 때, 2,500 rpm에서 약 13ºC의 온도 차이가 발생하였고, 최대 변위가 35.7 μm 차이가 나는 것으로 확인하였다. 500 rpm에서 2,500 rpm까지 냉각된 선회형 모듈의 온도 차이는 1.4ºC로 확인되었다. 실제 운영되는 회전 속도 영역(1,194 rpm)에서 열 변형이 냉각 전과 비교하여 상당량 감소하여, 발열로 인한 정밀도 감소는 큰 영향을 미치지 않을 것으로 판단된다.

5. 결론

본 연구에서는 선회형 모듈의 두께에 따른 최적 설계를 제시하였고, 선회형 모듈의 성능을 평가하기 위해 설계된 테스트 벤치의 구조 안정성을 확인하기 위해 구조해석을 수행하였다. 또한 선회형 모듈의 회전 속도에 따른 열적 안정성을 확보하기 위해 냉각 자켓을 설계하였으며, 다음과 같은 결론을 얻을 수 있었다.

(1) 선회형 장치의 폭을 결정하는 주요 설계 인자로 선회형 모듈의 두께로 설정하고, 구조해석을 수행하였으며, 5가지 모델의 해석결과를 통해 최적의 두께를 제안하였다.

(2) 선회형 모듈의 성능을 평가하기 위한 테스트 벤치의 구조 안정성을 확인하기 위해 회전속도에 따른 구조해석을 통해 구조물의 안정성을 확인하였다.

(3) 선회형 모듈의 회전 속도에 따른 열적 안정성을 확인하기 위해 열해석을 수행하였고, 냉각 자켓을 설계하여 실제 운영되는 회전 속도에 열적안정성을 확보하였다.

본 연구의 결과는 개발하고자 하는 선회형 가공장비의 안정성 향상과 최적 설계 및 개발에 적용될 것이다.

Acknowledgments

본 연구는 산업통산자원부의 산업기술혁신사업의 일환으로 수행하였음(No. 10067485).

REFERENCES

-

Zhang, J., Zhang, H., Du, C., and Zhao, W., “Research on the Dynamics of Ball Screw Feed System with High Acceleration,” International Journal of Machine Tools and Manufacture, Vol. 111, pp. 9-16, 2016.

[https://doi.org/10.1016/j.ijmachtools.2016.09.001]

- Park, C. H. and Lee, H. S., “Precision Positioning Technologies with Ballscrew,” J. Korean Soc. Precis. Eng., Vol. 17, No. 12, pp. 26-33, 2000.

-

Rafan, N. A., Jamaludin, Z., Chiew, T. H., and Maslan, M. N., “Contour Error Analysis of Precise Positioning for Ball Screw Driven Stage Using Friction Model Feedforward,” Procedia CIRP, Vol. 26, pp. 712-717, 2015.

[https://doi.org/10.1016/j.procir.2014.08.021]

-

Son, J. H., Han, C. W., Lee, S. R., and Lee, Y. M., “Structural Stability Estimation of Whirling Unit,” Transactions of Nonferrous Metals Society of China, Vol. 19, No. 1, pp. 202-208, 2009.

[https://doi.org/10.1016/S1003-6326(10)60271-3]

- Kim, S. H., “Investigation of Surface Roughness Characteristics according to Tool Runout Variations in Side Milling Cutter for Worm Screw,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 8, No. 4, pp. 76-82, 2009.

-

Serizawa, M. and Matsumura, T., “Control of Helical Blade Machining in Whirling,” Procedia Manufacturing, Vol. 5, pp. 417-426, 2016.

[https://doi.org/10.1016/j.promfg.2016.08.035]

-

Lee, J. K., Yang, W. S., Son, J. S., Han, H. D., and Kim, H. S., “A Study on Performance Improvement of Whirling Machines,” Transaction of the Korean Society of Mechanical Engineers: A, Vol. 29, No. 10, pp. 1416-1429, 2005.

[https://doi.org/10.3795/KSME-A.2005.29.10.1416]

- Lee, M. H., Kwon, T. W., Kang, D. B., Kim, H. Y., and Ahn, J. H., “Machinability Comparison of Planetary Milling and Side Milling for Worm Machining,” J. Korean Soc. Precis. Eng., Vol. 23, No. 10, pp. 44-51, 2006.

- Lee, M. H., Kim, S. H., and Ahn, J. H., “The Cutting Tool-Workpiece Interference Simulation for Worm Screw Machining by Planetary Milling,” J. Korean Soc. Precis. Eng., Vol. 26, No. 12, pp. 47-54, 2009.

-

Mohan, L. V. and Shunmugam, M. S., “Simulation of Whirling Process and Tool Profiling for Machining of Worms,” Journal of Materials Processing Technology, Vol. 185, No. 1, pp. 191-197, 2007.

[https://doi.org/10.1016/j.jmatprotec.2006.03.115]

-

Song, S. Q. and Zuo, D. W., “Modelling and Simulation of Whirling Process Based on Equivalent Cutting Volume,” Simulation Modelling Practice and Theory, Vol. 42, pp. 98-106, 2014.

[https://doi.org/10.1016/j.simpat.2013.12.011]

- Wehmanm, R., “The Whirling Process for Improved Worm Gears,” Gear Solutions Magazine, No. 10, pp. 48-53, 2003.

-

Xu, Z. Z., Choi, C., Liang, L. J., Li, D. Y., and Lyu, S. K., “Study on a Novel Thermal Error Compensation System for High-Precision Ball Screw Feed Drive (1st Report: Model, Calculation and Simulation),” Int. J. Precis. Eng. Manuf., Vol. 16, No. 9, pp. 2005-2011, 2015.

[https://doi.org/10.1007/s12541-015-0261-4]

-

Xu, Z. Z., Choi, C., Liang, L. J., Li, D. Y., and Lyu, S. K., “Study on a Novel Thermal Error Compensation System for High-Precision Ball Screw Feed Drive (2nd Report: Experimental Verification),” Int. J. Precis. Eng. Manuf., Vol. 16, No. 10, pp. 2139-2145, 2015.

[https://doi.org/10.1007/s12541-015-0276-x]

- Jang, Y. S., Na, H. H., and Rhim, Y. C., “Heat Generation Characteristics of Ball Bearing for Operating Conditions,” Journal of the Korean Society of Tribologists and Lubrication Engineers, Vol. 13, No. 4, pp. 4-26, 1997.