저속 WIM 시스템용 과적검지 패드 개발에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, traffic accidents and damage on the highway have increased because of overloaded vehicles. The existing overload-detecting system has a low accuracy rate. An overload-detecting system using a weigh-in-motion (WIM) system has been developed to solve this problem. The WIM system can be used to detect overloaded vehicles by measuring the weight of the vehicles. The WIM system is divided into high-speed and low-speed types. The inaccuracy rate in the low-speed WIM system results mainly from the low response rate of the sensor when the velocity is moving at more than 20 km/h. In this study, a low-speed overload-detecting pad with a hydraulic structure using a WIM system was developed to make the system more accurate. The structural and formal analysis was carried out by using a finite element method (FEM) in order to analyze the structural stability and the extrusion velocity of the system. In addition, a static load test was performed to confirm the linearity and accuracy of the pad.

Keywords:

Overload detecting pad, Weigh-in-motion system, Structural analysis, Forming analysis, Static load test키워드:

과적검지 패드, WIM 시스템, 구조해석, 성형 해석, 정적 하중 시험1. 서론

전세계적으로 과적차량의 단속을 위해 Weigh-in-Motion (WIM)시스템을 사용하고 있다. 국내의 경우, 주요 간선도로 및 교량에서는 과적검문소를 운영 중이다. 과적검지 패드의 정확도 부재는 정부의 단속의지를 약화시키고, 교량이나 선박에 이차적인 위험요인이 될 뿐만 아니라 과적 차량의 사고 시 인명피해를 높인다. 현행 과적검문소의 축 하중 센서 정확도는 법적인 요건 10%를 충족하지 못하기 때문에 무인단속 시스템이 지연되고 있다.1-3

WIM 시스템은 저속과 고속으로 구분되어 있으며, 저속 WIM 시스템은 20 km/h 이상에서 과도한 편차가 발생한다. 주행 중 차량의 중량을 측정하는 과적단속시스템의 핵심장비인 WIM 센서는 Piezo Ceramic, Quartz, PVDF 등 다양한 종류가 사용되고 있으나, 외부 환경요건 및 차량속도에 따라 부정확한 측정 결과를 나타내는 특성을 지니고 있다. 따라서 정확한 중량 측정이 가능한 과적검지 패드 개발의 필요성이 대두되고 있다.4-8

Jo 등은9 주행중인 과적차량의 지능형 임베디드 단속 시스템 개발을 위하여 유전자 알고리즘 기법을 적용, 도로자체를 저울로 하여 주행중인 차량의 하중 및 주행정보를 분석을 연구를 진행하였다. Kwon 등은10 과적단속의 효율화를 위해 고속 축하중 측정 시스템을 개발하고 이를 통해 국내 고속도로 과적화물차 행태 분석을 실시하며, 본 시스템을 활용한 과적단속시스템 개발에 관한 연구를 수행하였다. Oh는11 일반국도에서 수집된 고속 축중계 자료를 활용하여 축하중을 추정하는 모형을 개발 및 평가하였다. Park 등은12 기존의 WIM 시스템의 오차율에 영향을 미치는 비정상 주행패턴을 분석하고 오차율을 최소화하는 개선된 WIM 시스템을 설계하였다.

본 연구에서는 WIM 센서를 이용한 과적검지 패드의 구조 안정성을 검증하기 위하여 구조 해석을 수행하였으며, 균일한 속도로 브릿지(Bridge)를 압출하기 위한 금형을 제작하기 위해 성형 해석을 수행하였다. 또한 정적 하중 시험을 통해 정적 하중 오차 5% 이내의 검증된 과적검지 패드를 개발하고자 한다.

2. 과적검지 패드

2.1 과적검지 패드의 구조

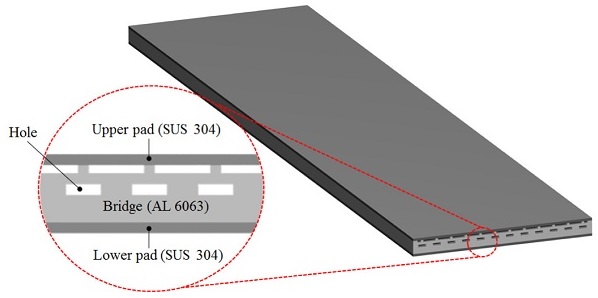

Fig. 1은 과적검지 패드의 구조를 나타낸다. 과적검지 패드는 상판(Upper Pad) 및 하판(Lower Pad)과 브리지로 구성되어 있다. 상·하판은 SUS304 소재로 이루어져 있으며, 판의 두께는 각각 4 mm이다. 브리지는 Al6063 소재로 이루어져 있으며, 판의 두께는 21 mm이다. 브리지에 포함되어 있는 12개의 중공(Hole)에는 열매체유를 주입하기 위한 관이 삽입된다. 개발하고자 하는 과적검지 패드의 사양으로 하중오차 5% 이내, 최대하중 16.5 ton, 히스테리시스 오차 7% 이내이다.

2.2 구조해석

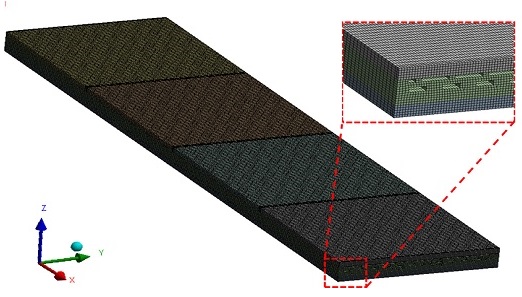

Fig. 2는 구조해석을 진행하기 위한 유한요소모델을 나타낸다. 본 해석은 상용 해석 프로그램인 ANSYS를 이용하여 본 유한요소모델의 메쉬(Mesh)는 2,677,809개의 절점(Nodes)과 553,947개의 요소(Elements)가 17개의 층으로 이루어져 있다. Table 1은 상·하판의 소재인 SUS304와 브리지의 소재인 Al6063에 대한 물성치 값을 나타낸다.

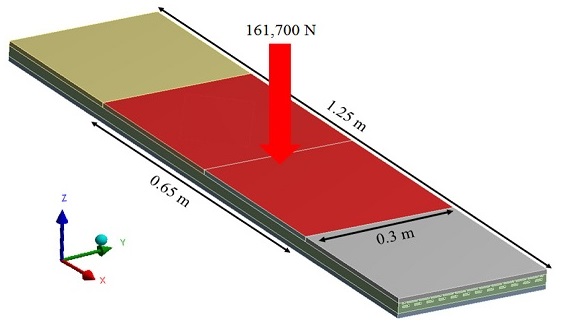

해석을 위한 각각의 경계 조건으로, 구속조건은 하판의 바닥면으로 설정하였다. 하중조건은 폭 0.65 m의 화물차량 바퀴가 과적검지 패드의 상면에 하중을 가하고 있다는 조건으로 가정하여 Fig. 3과 같이 16.5 ton (= 161,700 N)의 하중을 상판의 중앙에 적용하였다.

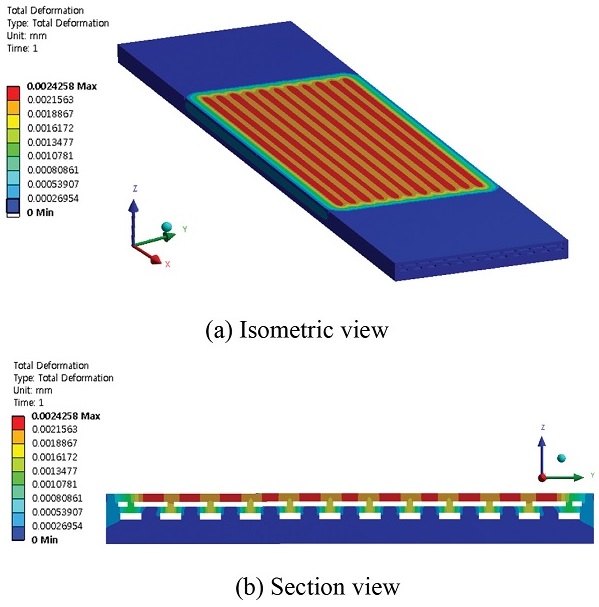

Fig. 4(a)는 하중을 적용한 과적검지 패드의 구조해석 결과인 변위를 나타내었고, Fig. 4(b)는 과적검지 패드의 단면에서 발생하는 변위를 나타내었다. 최대 변위는 하중이 가해지는 패드의 중심부에서 발생하였으며, 특히 브리지가 지지하지 않고 있는 상판의 부분에서 2.42 μm로 발생하는 것을 확인하였다.

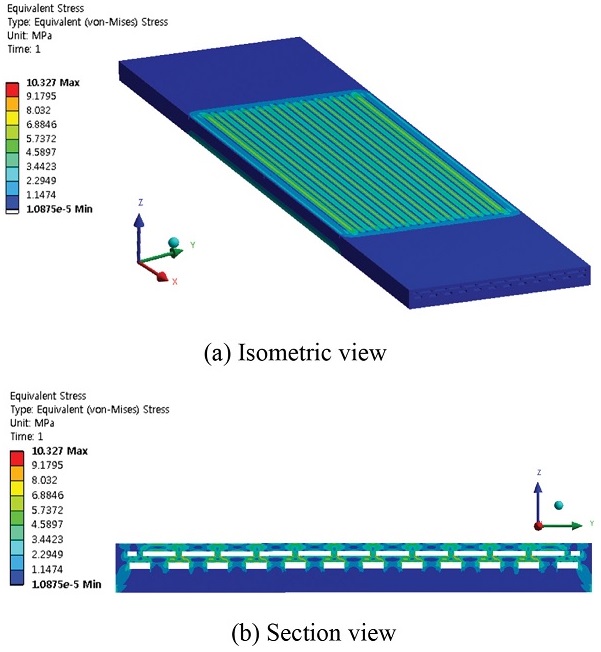

Fig. 5(a)는 구조해석 결과인 응력 분포를 나타내었고, Fig. 5(b)는 단면에서 발생하는 응력 분포를 나타내었다. 응력 분포는 하중이 가해지는 패드의 중심부에서 발생하였으며, 최대 응력(Von-Mises Stress)은 브리지의 중공 상단 부분에서 10.33 MPa로 발생하는 것을 확인하였다. 이는 브리지의 돌기 부분에 하중이 집중적으로 가해져 발생한 것으로 판단된다. 상·하판의 소재로 사용된 SUS304의 항복강도가 215 MPa인 것과 브리지의 소재로 사용된 Al6063의 항복강도가 145 MPa인 것을 고려하였을 때, 상·하판의 안전율은 20.8이며, 브리지의 안전율은 14.0으로 계산된다. 이는 구조물이 하중으로부터 안전하다고 판단할 수 있다.

2.3 압출공정 성형해석

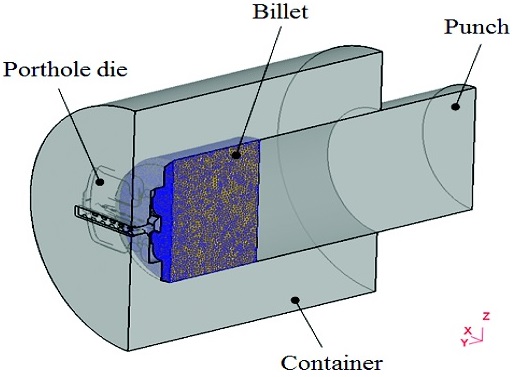

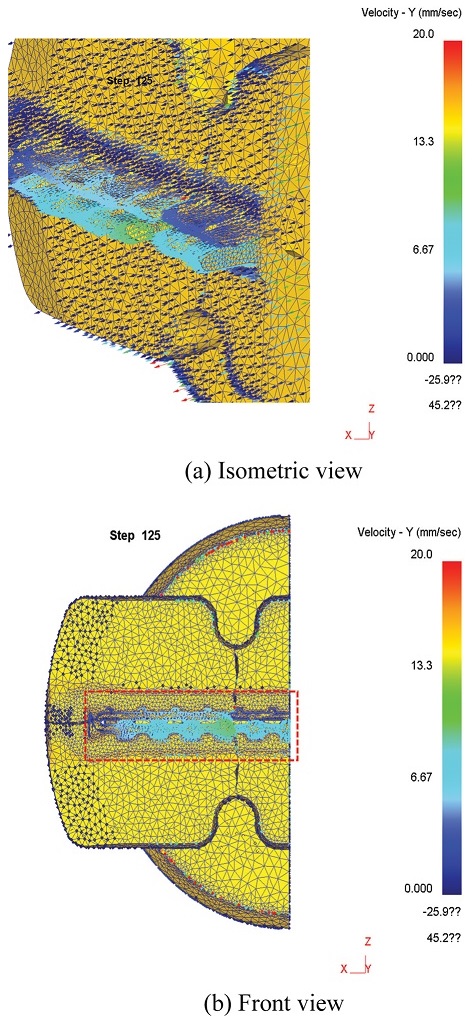

Fig. 6는 Al6063 소재인 과적검지 패드를 압출하기 위한 유한요소모델을 나타낸다. 본 연구에서는 과적검지 패드의 압출공정 성형해석을 위하여 상용 해석 프로그램인 DEFORM을 이용하였다. 본 유한요소모델은 좌우 대칭인 형상이므로 대칭면(Symmetry Plane)을 설정하여 1/2의 형상만 나타내었고, 유한요소모델의 메쉬는 123,015 요소로 이루어져 있다. 빌렛(Billet)은 강소성체로 설정하고, 금형은 변형을 수반하지 않는 강체로 설정하였다. 과적검지 패드의 압출공정은 빌렛(Billet)의 후방에서 펀치(Punch)가 포트홀 다이(향으로 밀어내는 직접압출방식이다.13,14

Al6063 소재인 과적검지 패드의 압출공정 성형해석을 위한 해석조건으로 소재와 금형의 초기 온도는 460ºC로 설정하였다. 금형의 소재는 SKD61이고, 펀치의 속도는 3 mm/s이다. 마찰상수(Fiction Factor)는 무윤활 열간 압출 시 일반적으로 적용되는 0.6으로 설정하였고, 빌렛의 직경은 279.4 mm이다.15,16 Table 2는 과적검지 패드의 압출 해석조건을 나타낸다.

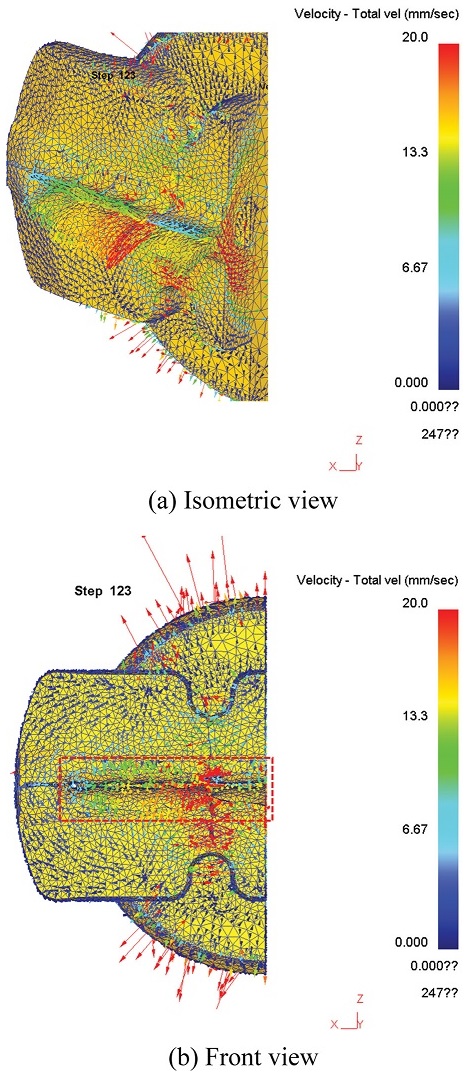

Fig. 7(a)는 1차 압출공정 성형해석의 압출속도 분포를 나타내었고, Fig. 7(b)는 정면에서 바라보았을 때의 압출속도 분포를 나타내었다. 소재 압출부에서의 압출속도는 6 - 20mm/s으로 발생하였으며, 소재 중심부의 압출속도는 소재 외측의 압출속도보다 빠르게 나타났다. 외측의 경우, 소재와 금형 간의 마찰이 발생하기 때문에 중심부보다 비교적 속도가 느린 것으로 판단된다.

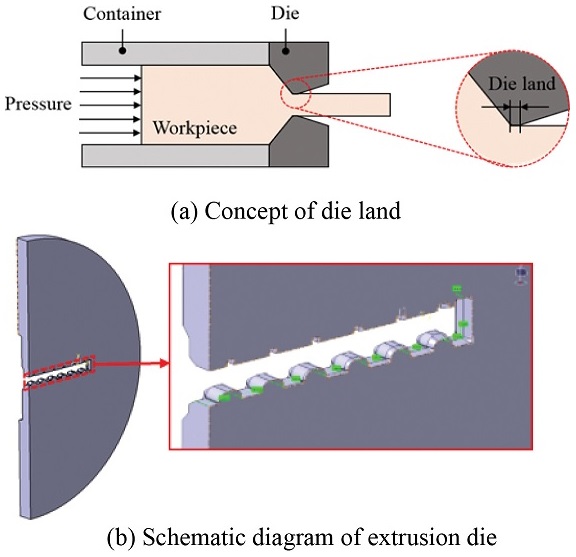

1차 해석결과에서 나타난 문제점을 해결하기 위해 Fig. 8과 같이 다이랜드(Die Land)의 길이를 조절하였다. 비교적 압출속도가 느린 외측에서의 다이랜드 길이를 5 mm로 수정하고, 중심부 방향으로 다이랜드 길이를 점진적으로 증가시켜 최대 10 mm로 수정하였다.17,18

Fig. 9(a)는 2차 압출공정 성형해석의 압출속도 분포를 나타내었고, Fig. 9(b)는 정면에서 바라보았을 때의 압출속도 분포를 나타내었다. 소재 압출부에서의 압출속도는 6 - 10mm/s으로 발생하였으며, 소재 중심부와 외측의 압출속도가 유사하여 균일한 압출이 이루지는 것을 확인하였다.

3. 과적검지 패드 제작

3.1 시제품 제작

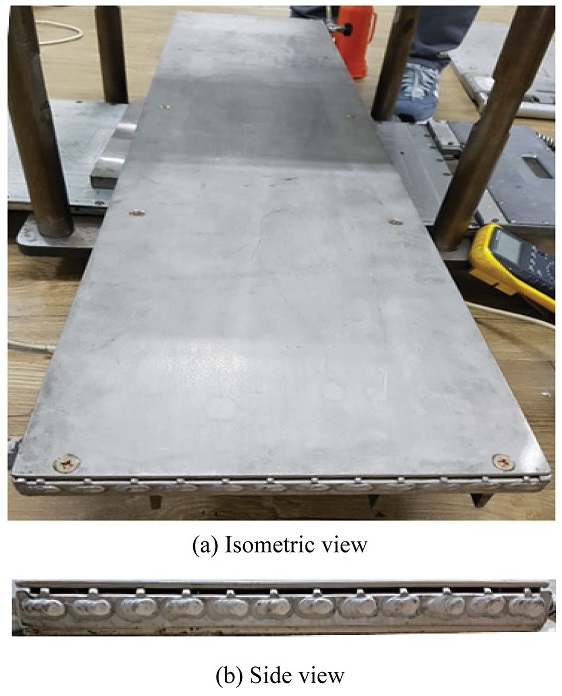

2장에서 수행한 성형해석 결과를 바탕으로 압출금형을 Fig. 10과 같이 제작하였으며, 구조해석 결과를 바탕으로 과적검지 패드 시제품 제작을 수행하였다. 각 부품들의 소재는 해석과 동일하게 SUS3034, Al6063 소재를 사용하였으며, 제작된 과적검지 패드는 Fig. 11에 나타내었다.

3.2 시제품 평가

시제품을 제작한 후, 신뢰성 검증을 위한 시제품 특성 평가를 진행하였다. 동일한 양을 동일조건하에서 동일방법으로 측정할 때, 측정값들이 서로 얼마나 일치하는지를 판단하기 위한 정적 하중 오차(Static Load Error)에 관한 시험평가를 진행하였다.

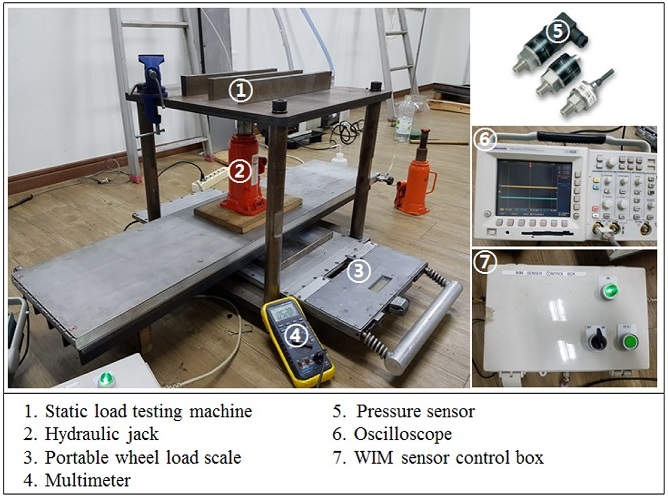

Fig. 12는 과적검지 패드의 정적 하중 오차를 측정하기 위한 정적 하중 시험 장비(Static Load Testing Machine)이다. 본 시험의 방법으로는 정적 하중 시험장비에 과적검지 패드를 유압 잭(Hydraulic Jack)을 이용하여 고정하였다. 정확한 하중을 입력시키기 위하여 과적검지 패드의 하단에 이동식 축중기(Portable Wheel Load Scale)를 설치하였다. 유압 잭을 이용하여 1 - 9 ton의 하중을 과적검지 패드에 가하였을 때, 발생한 전압을 오실로스코프(Oscilloscope)와 멀티미터(Multimeter)를 이용하여 측정하였다. 본 시험은 동일조건하에서 동일방법으로 10회 반복 측정하였다.

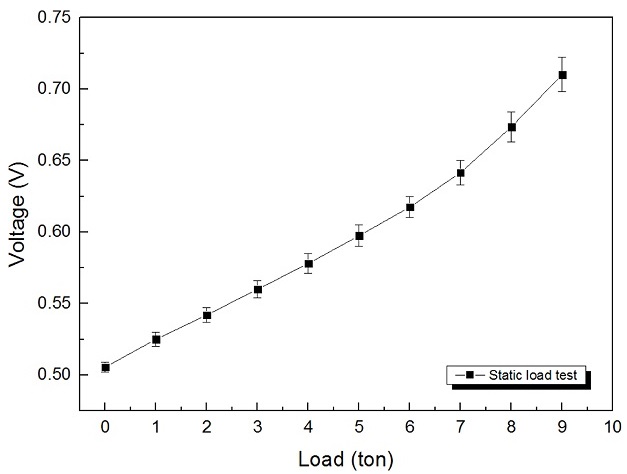

0 - 9 ton의 하중에 따른 과적검지 패드의 센서의 전압 값을 측정한 결과, Fig. 8과 같이 0 ton에서 0.5055 V, 9 ton에서 0.71 V로 선형적으로 측정되었다. Fig. 13의 전압 값은 10회의 측정된 전압의 최대값과 최소값의 평균으로 나타내었다. 또한 각 하중에서의 오차범위를 오차막대(Error Bar)를 통하여 표기하였다. 9 ton의 하중을 가했을 때, 3.32%의 가장 큰 정적 하중 오차가 발생하였다. 또한 0 ton에서 9 ton의 하중부가 시와 9 ton에서 0 ton의 하중 제거 시의 히스테리시스 오차 최대값은 1.57%으로 발생하여 개발 목표인 7% 이내에 달성되었다. 최대 정적 하중 오차 값이 과적검지 패드의 개발 목표인 5% 이내로 달성되어, 과적검지 센서의 핵심 요소인 하중 측정에 있어 95% 이상의 측정 신뢰성을 확보할 수 있다고 판단된다.

4. 결론

본 연구에서는 WIM 센서를 이용한 과적검지 패드의 구조 안정성 검증과 압출금형 제작을 위해 구조해석 및 성형해석을 수행하였다. 또한 제작된 과적검지패드의 신뢰성을 확보하기 위해 정적 하중 시험을 수행하였다.

(1) 구조해석을 수행한 결과, 과적검지 패드의 상·하판의 안전율은 20.8, 브리지의 안전율은 14.0으로 확인되어 하중으로부터 안전하다고 판단된다.

(2) 균일한 속도로 브리지를 압출하기 위한 방법으로 다이랜드의 길이를 조절하였으며, 성형해석을 수행한 결과, 소재가 균일하게 압출되는 것을 확인하였다.

(3) 과적검지 패드의 구조해석 및 압출공정 성형해석 결과를 바탕으로, 압출금형 제작을 완료하였고 SUS304 소재로 이루어진 상·하판과 Al6063 소재로 이루어진 브리지의 결합시켜 과적검지패드 시제품 제작을 완료하였다.

(4) 과적검지 패드의 정적 하중 시험을 통하여 최대 정적 하중 오차는 3.32%로 확인되었고, 정확도 95% 이상의 측정 신뢰성을 확보하였다.

본 연구의 결과는 고속 WIM 시스템용 과적검지 패드 개발의 기초 데이터로 활용될 것이다.

Acknowledgments

본 연구는 중소기업청의 산학연협력 기술개발사업(연구마을)의 일환으로 수행하였음[No. C0364572, 0 - 60 km/h 하이패스용 과적검지 패드 개발]. 이 논문은 2016년도 정부(미래창조과학부)의 재원으로 한국연구재단 BK21 플러스사업의 지원을 받아 수행되었음.

REFERENCES

- Han, D. S., Kim, S. H., Do, M. S., and Hwang, S. W., “Introduction of WIM System and Reform Measure of Korea WIM Specification,” Journal of the Korean Society of Civil Engineers, Vol. 56, No. 1, pp. 58-68, 2008.

-

Gil, H. B. and Kang, S. G., “Characteristics of Heavy Vehicles Using Expressway Networks Based on Weigh-in-motion Data,” Journal of the Korean Society of Civil Engineers, Vol. 33, No. 5, pp. 1731-1740, 2013.

[https://doi.org/10.12652/Ksce.2013.33.5.1731]

-

Karim, M. R., Ibrahim, N. I., Saifizul, A. A., and Yamanaka, H., “Effectiveness of Vehicle Weight Enforcement in a Developing Country using Weigh-in-Motion Sorting System Considering Vehicle By-Pass and Enforcement Capability,” International Association of Traffic and Safety Sciences, Vol. 37, No. 2, pp. 124-129, 2014.

[https://doi.org/10.1016/j.iatssr.2013.06.004]

- Lee, D. S. and Oh, J. S., “Development of Truck Axle Load Distribution Model Using WIM Data,” Journal of the Korean Society of Civil Engineers, Vol. 26, No. 5, pp. 821-829, 2006.

- Jo, B. W., Yoon, K. W., Park, J. H., and Choi, J. S., “A Study for Smart Overload Vehicle Regulation System,” The Journal of the Computational Structural Engineering, Vol. 24, No. 4, pp. 399-404, 2011.

-

Han, L. D., Ko, S. S., Gu, Z., and Jeong, M. K., “Adaptive Weigh-in-Motion Algorithms for Truck Weight Enforcement,” Transportation Research Part C: Emerging Technologies, Vol. 24, No. 8, pp. 256-269, 2012.

[https://doi.org/10.1016/j.trc.2012.01.010]

-

Hernandez, V. S., Tok, A., and Ritchie, S. G., “Integration of Weigh-in-Motion (WIM) and Inductive Signature Data for Truck Body Classification,” Transportation Research Part C: Emerging Technologies, Vol. 68, No. 7, pp. 1-21, 2016.

[https://doi.org/10.1016/j.trc.2016.03.003]

-

Faruk, A. N., Liu, W., Lee, S. I., Naik, B., Chen, D. H., et al., “Traffic Volume and Load Data Measurement Using a Portable Weigh-in-Motion System: A Case Study,” International Journal of Pavement Research and Technology, Vol. 9, No. 3, pp. 202-213, 2016.

[https://doi.org/10.1016/j.ijprt.2016.05.004]

- Jo, B. W., Yoon, K. W., Park, J. H., and Kim, H., “A Basic Study on Vehicle Load Analyzing System for Embedded Road,” Journal of the Korean Society of Civil Engineers, Vol. 31, No. 1, pp. 127-132, 2011.

- Kwon, S. M. and Suh, Y. C., “Development and Application of the High Speed Weigh-in-Motion for Overweight Enforcement,” Journal of the Korean Society of Road Engineers, Vol. 11, No. 4, pp. 69-78, 2009.

- Lee, D. S. and Oh, J. S., “Development of Truck Axle Load Estimation Model Using Weigh-in-Motion Data,” Journal of the Korean Society of Civil Engineers, Vol. 31, No. 4, pp. 511-518, 2011.

- Park, J. U., Kim, Y. B., Chung, K. H., and Ahn, K. S., “A Research for Improvement of WIM System by Abnormal Driving Patterns Analysis,” Journal of Internet Computing and Services, Vol. 11, No. 4, pp. 59-72, 2010.

-

Jo, H. H., Lee, S. K., Jung, C. S., and Kim, B. M., “A Non-Steady State FE Analysis of Al Tubes Hot Extrusion by a Porthole Die,” Journal of Materials Processing Technology, Vol. 173, No. 2, pp. 223-231, 2006.

[https://doi.org/10.1016/j.jmatprotec.2005.03.039]

- Lee, J. M., Kim, B. M., Kang, C. G., and Jo, H. H., “Development of Direct Extrusion Process on Al1050 Condenser Tube by Using Porthole Die,” J. Korean Soc. Precis. Eng., Vol. 21, No. 7, pp. 53-61, 2004.

-

Zhang, Z. H., Hou, W. R., Huang, D. N., and Xie, J. X., “Mesh Reconstruction Technology of Welding Process in 3D FEM Simulation of Porthole Extrusion and Its Application,” Procedia Engineering, Vol. 36, pp. 253-260, 2012.

[https://doi.org/10.1016/j.proeng.2012.03.038]

- Joe, Y. J., Lee, S. K., Oh, K. H., Park, S. W., Lee, W. S., et al., “Development of Porthole Die on Aluminum Extrusion for the Automobile Control Arm,” J. Korean Soc. Precis. Eng., Vol. 24, No. 4, pp. 102-108, 2007.

-

Liu, G., Zhou, J., and Duszczyk, J., “FE Analysis of Metal Flow and Weld Seam Formation in a Porthole Die During the Extrusion of a Magnesium Alloy into a Square Tube and the Effect of Ram Speed on Weld Strength,” Journal of Materials Processing Technology, Vol. 200, No. 1, pp. 185-198, 2008.

[https://doi.org/10.1016/j.jmatprotec.2007.09.032]

-

Bae, J. H., Lee, J. M., and Kim, B. M., “Extrusion Process Analysis for Al Condenser Tube with Multi Hole,” Transactions of Materials Processing, Vol. 13, No. 8, pp. 723-730, 2004.

[https://doi.org/10.5228/KSPP.2004.13.8.723]