티타늄 합금 소재 저속 영역 극저온 가공 특성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Cryogenic machining uses liquid nitrogen (LN2) as a coolant. This machining process can reduce the cutting temperature and increase tool life. Titanium alloys have been widely used in the aerospace and automobile industries because of their high strength-to-weight ratio. However, they are difficult to machine because of their poor thermal properties, which reduce tool life. In this study, we applied cryogenic machining to titanium alloys. Orthogonal cutting experiments were performed at a low cutting speed (1.2 – 2.1 m/min) in three cooling conditions: dry, cryogenic, and cryogenic plus heat. Cutting force and friction coefficients were observed to evaluate the machining characteristics for each cooling condition. For the cryogenic condition, cutting force and friction coefficients increased, but decreased for the cryogenic plus heat condition.

Keywords:

Cryogenic machining, Orthogonal machining, Titanium alloy키워드:

극저온 가공, 직교 절삭 가공, 티타늄 합금1. 서론

티타늄 합금은 우수한 기계적 물성으로 인해 항공 및 자동차 산업에서 각광을 받는 소재이다. 하지만, 해당 합금은 낮은 열전도도를 가진 소재로, 절삭 가공 시 높은 가공 열이 발생하고, 이는 공구 수명 감소 현상을 초래한다.1-3 이러한 특성으로, 티타늄 합금은 난삭재로 분류되어 있다. 난삭재란 소재 특성상 절삭 가공이 어려운 소재를 일컫는다. 난삭재에 발생하는 위 문제를 해결하기 위해 습식 가공, CO2 분사 가공, (Minimum Quantity Lubrication, MQL) 분사 가공 등의 가공 방법들이 소개되고 있으며, 그 중 하나가 극저온 가공이다.

소재의 기계적 물성은 온도 변화에 따라 달라진다. 해당 물성은 절삭 공정에서 재료의 소성 변형 시 발생하는 응력 값을 의미한다. 건식 가공의 경우, 가공 소재의 온도가 급격히 상승한다. 일반적인 금속 소재는 온도가 증가함에 따라 기계적 물성이 감소하는 경향을 보인다.6,7 대표적인 티타늄 합금인 Ti-6Al-4V 소재의 경우, 상온에서 α(95%)와 β(5%) 상을 띤다.8 해당 소재는 온도가 증가함에 따라, 기계적 물성이 취약한 β상의 비율이 증가하게 되고, 이는 소재의 전체적인 기계적 물성을 감소시킨다.8,9 하지만 외부 노즐을 통해 액체 질소를 분사하는 종류의 극저온 가공의 경우, 액체 질소가 가공 소재에 접촉하게 되어, 소재의 온도를 낮춘다. 이와 같은 현상은 소재의 물성을 증가시킨다.10 극저온 가공 시, 위와 같은 소재 물성 변화를 고려한 가공 특성 연구가 필요하다.

극저온 가공이란 액체 질소와 같은 극저온의 물질을 절삭유로 사용하는 친환경적인 가공 방법이다. 절삭 가공의 경우, 가공 소재의 소성 변형 및 공구와 칩 사이 마찰력으로 인해 소재와 공구의 급격한 온도 상승 현상이 발생한다. 높은 가공 열은 공구의 마모를 증가시키는 주요한 요인 중 하나이다.4 극저온 가공은 액체 질소를 공구에 분사시켜, 공구 온도를 감소시키고 공구의 마모를 줄이는 효과가 있다. 기존의 문헌을 통해, 극저온 가공의 공구 수명 증가 효과가 보고되고 있다.5

기계적 물성은 온도 변화에 따라 달라진다. 해당 물성은 절삭 공정에서 재료의 소성 변형 시 발생하는 응력 값을 의미한다. 건식 가공의 경우, 가공 소재의 온도가 급격히 상승한다. 일반적인 금속 소재는 온도가 증가함에 따라 기계적 물성이 감소하는 경향을 보인다.6,7 대표적인 티타늄 합금인 Ti-6Al-4V 소재의 경우, 상온에서 α(95%)와 β(5%) 상을 띤다.8 해당 소재는 온도가 증가함에 따라, 기계적 물성이 취약한 β상의 비율이 증가하게 되고, 이는 소재의 전체적인 기계적 물성을 감소시킨다.8,9 하지만 외부 노즐을 통해 액체 질소를 분사하는 종류의 극저온 가공의 경우, 액체 질소가 가공 소재에 접촉하게 되어, 소재의 온도를 낮춘다. 이와 같은 현상은 소재의 물성을 증가시킨다.10 극저온 가공 시, 위와 같은 소재 물성 변화를 고려한 가공 특성 연구가 필요하다.

일반적인 티타늄 가공의 경우 고속 영역에서 가공 실험이 수행되어, 저속 영역에서의 절삭 메커니즘에 대한 연구가 부족하다. 본 연구에서는 2.1 m/min 이하의 저속 영역에서 극저온 직교 절삭 가공 실험이 수행되었다. 저속 영역에서 절삭이 이루어 지는 경우, 낮은 칩 배출 속도가 나타난다. 이는 액체 질소의 공구와 칩사이 유입을 원활하게 만든다. 적절한 액체 질소의 유입은 극저온 가공의 효과를 명확히 보여 줄 수 있다. 위 실험에서는 대표적인 티타늄 합금 소재인 Ti-6Al-4V 소재가 사용되었다. 총 세 가지(‘건식’, ‘극저온’, ‘극저온 + 소재 가열’)의 조건에서 연구를 수행하였으며, 가공 시 발생하는 절삭 부하 및 공구와 칩 사이 마찰 계수를 도출하였다. 각 조건 별로 도출된 결과 값들에 대해 비교 분석을 수행하였다.

2. 실험 장치 및 조건

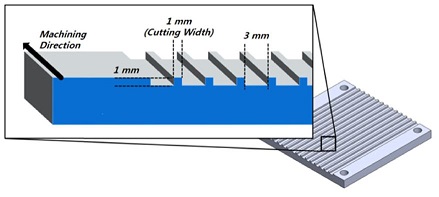

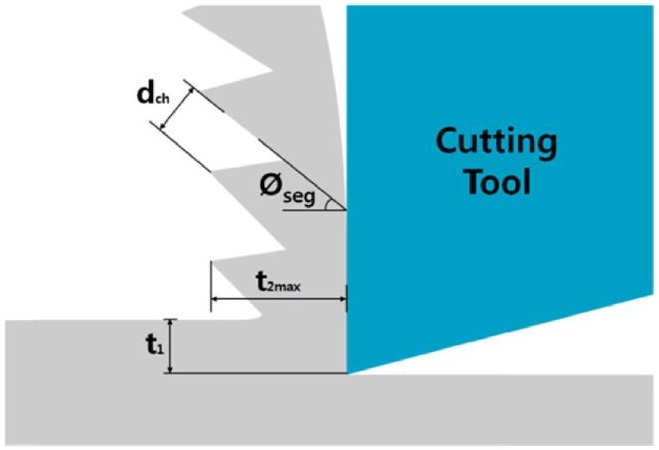

직교 절삭 가공 실험을 수행하기 위해, Ti-6Al-4V 소재 기준 시편을 제작하였다. 가공 영역의 절삭 두께를 1 mm로 고정하였다. 제작된 시편의 형상은 Fig. 1에 나타난 바와 같다.

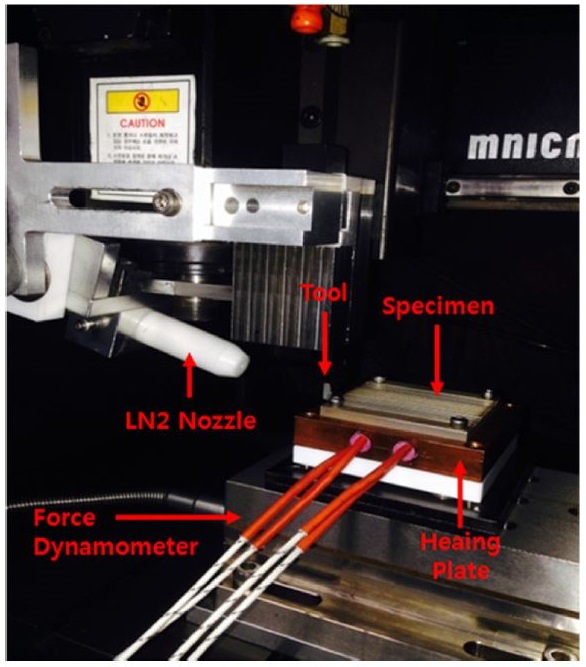

절삭 공구는 SANDVIK사의 초경(Non-Coating) 재종의 공구가 사용되었다. 액체 질소 분사 노즐의 경우, 아세탈 소재를 사용하여 제작되었다. 분사 직경을 2.3 mm로 고정하였고, 절삭 공구 뒤 편에서 공구 하단부에 액체 질소가 접촉할 수 있도록 분사 노즐을 위치시켰다. M&I CNC사의 Desk CNC를 사용하여 실험을 진행하였고, 가공 속도는 실험 장비의 이송 속도를 통해 구현되었다.

본 연구는 총 세 가지 절삭유 분사 조건에서 실험이 수행되었다. ‘건식(Dry)’ 조건은 절삭유를 사용하지 않는 공정이다. ‘극저온(Cryogenic)’ 조건은 액체 질소를 절삭유로 사용하는 방법이다. ‘극저온 + 소재 가열(Cryogenic + Heat)’ 조건은 가공 소재를 특정 온도로 가열 시킨 후 극저온 가공을 수행하는 공정이다. 이를 위해, 구리 소재로 이루어진 가열 판을 제작하였고, 가공 시편 하단부에 해당 가열 판을 부착하였다. 가열 판은 중심부에 직경 10 mm의 구멍 2개를 갖는다. 해당 구멍에 가열 기구를 삽입하여, 가열 판의 온도를 조절한다. 절삭 가공 시 발생하는 절삭 부하를 측정하기 위해, 가열 판의 하단에 공구동력계(KISTLER, Type 9257B)를 부착하였다. 위 공구동력계는 절삭 방향 기준 5 kN까지 측정 가능하다. 가열 판 및 액체 질소에 의한 공구동력계의 손상 및 오류 발생을 최소화하기 위해, 공구동력계와 가열 판 사이에 테프론 소재로 제작된 보호 판을 위치시켰다. 실험 장치의 전체적인 구성은 Fig. 2에 나타난 바와 같다.

액체 질소 분사 압력은 0.5 bar 로 고정되었고, ‘극저온 + 소재가열’ 조건에서의 초기 소재 가열 온도는 120°C로 고정되었다. 1.2 - 2.1 m/min의 가공 속도 범위에서 직교 절삭 가공 실험이 수행되었다. 전체적인 가공 조건은 Table 1에 나타난 바와 같다.

3. 실험 결과 및 분석

3.1 절삭 부하

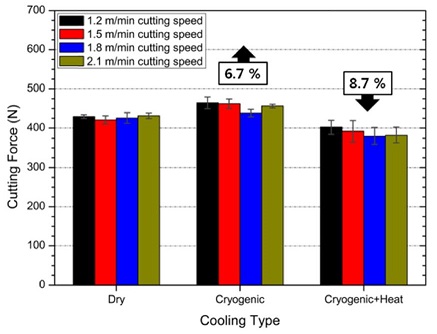

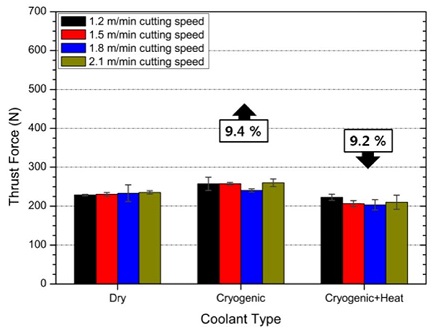

다양한 가공 속도 조건의 직교 절삭 가공 실험에서 가공 소재 하단에 부착된 공구동력계를 통한 절삭 부하 측정이 수행되었다. 두 방향에 위치하는 절삭 부하가 측정되었으며, 이에 해당하는 절삭 부하는 Fc(Cutting Force)와 Ft(Thrust Force)이다. 결과는 Figs. 3과 4, Table 2에 나타나 있다.

본 실험에서 절삭 부하는 가공 속도에 대한 영향이 없었다. 일반적으로 가공 속도가 증가하는 경우, 가공 소재의 소성 변형 시 발생하는 온도의 증가로 인한 절삭 부하 감소 현상이 발생한다. 하지만, 본 연구의 경우 저속 가공 영역에서 실험을 수행 하였으므로, 가공 속도 변화에 의한 온도 변화 영향이 적은 것으로 판단된다.

측정된 절삭 부하는 두 가지 방향 모두 절삭유 분사 방법에 영향을 받았다. ‘극저온’ 조건의 경우, 건식 조건에 비해 Fc, Ft 값이 6.7%, 9.4% 증가하는 경향을 보였다. ‘극저온 + 소재 가열’ 조건의 경우, 건식 조건에 비해 Fc, Ft 값이 8.7 %, 9.2 % 감소하는 경향을 보였다. 일반적으로 금속 소재의 경우 온도가 감소하면 기계적 물성이 증가하는 특성이 있다.6 ‘극저온’ 조건에서 노즐을 통해 분사된 액체 질소가 가공 소재의 온도를 낮추어, 소재의 물성을 향상시킨 것으로 보인다. 높아진 물성을 가진 Ti-6Al-4V 소재를 가공하였으므로 위와 같은 절삭 부하 증가 현상이 나타난 것으로 판단된다. ‘극저온+소재 가열’ 조건에서는 가공에 앞서 소재가 120°C의 온도로 가열된다. 가열로 인한 소재 온도 증가는 소재의 물성을 감소 시킨다. 감소된 가공 소재의 물성이 절삭 부하 감소 현상을 초래한 것으로 판단된다.11,12 낮은 가공 속도에서 실험을 진행하여, 절삭유 분사 조건에 따른 영향이 확연히 나타난 것으로 판단된다.

특정 가공 조건의 절삭 부하에서 비교적 높은 에러 바가 나타난다. 위 실험은 각 가공 조건 별로 세 번씩 반복하여 수행되었다. 해당 실험에서 측정된 절삭 부하의 평균 값을 결과로 사용하였다. 해당 실험 과정으로 인해, 특정 조건에서 높은 에러 바가 나타나는 것으로 사료된다.

3.2 마찰 계수

절삭 공정에 경우, 소재 가공의 부산물로 칩이 발생한다. 또한, 칩과 공구 사이에 마찰력이 발생하는데, 이는 절삭 공정 시 발생하는 부하에 영향을 미친다.13 본 연구에서는 절삭 공정에서 생성된 칩의 형상을 분석하여, 공구와 칩 사이의 마찰 계수를 도출하였다. 마찰 계수 도출에 사용된 수식은 Fig. 5와 하단의 식(1)-식(3) 을 통해 확인 가능하다.14

| (1) |

| (2) |

| (3) |

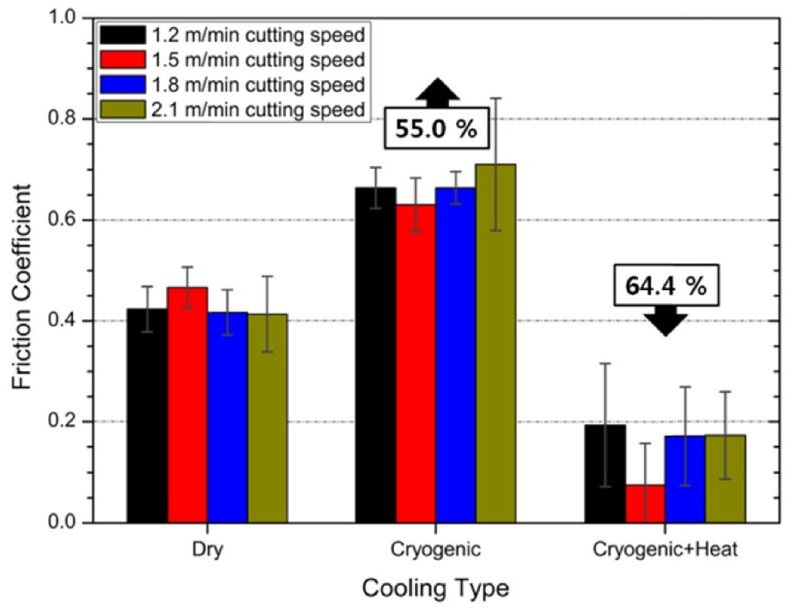

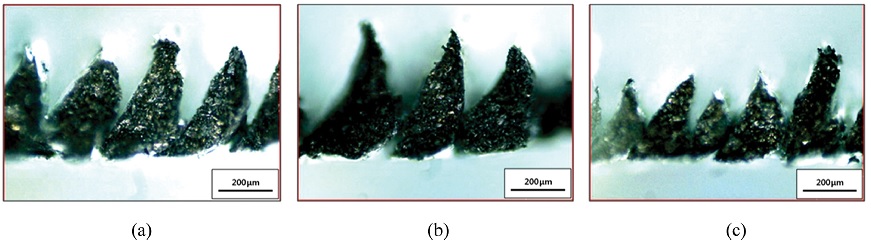

티타늄 합금 소재는 톱니 형상의 칩이 발생하는 특성이 있다.15,16 일반적으로 열전도도가 낮은 소재에 대해 위와 같은 형상의 칩이 발생한다.13 생성된 칩의 형상은 Fig. 6에서 확인 가능하다. 칩의 높이, 톱니 사이 거리 등을 이용하여 마찰 계수 도출이 가능하며, 도출된 마찰 계수는 Table 3과 Fig. 7에서 확인할 수 있다.

Generated chip shape of Ti-6Al-4V alloy by orthogonal cutting at 1.2 m/min cutting speed in (a) Dry condition, (b) Cryogenic condition, (c) Cryogenic + Heat condition

측정된 마찰 계수는 절삭유 분사 조건에 따라 큰 변화가 나타났다. ‘극저온’ 조건의 경우, ‘건식’ 조건에 비해 마찰 계수가 55.0% 증가하였다. ‘극저온 + 소재 가열’의 경우, ‘건식’ 조건에 비해 마찰 계수가 64.4% 감소하였다. ‘극저온’ 조건에서 소재의 온도 감소에 의한 소재 경도 증가 현상이 발생한 것으로 보인다.7가공 소재의 경도 증가로 인해 마찰 계수가 증가한 것으로 판단된다.17 ‘극저온 + 소재 가열’ 조건에서는 가공 소재의 초기 온도 증가로 소재의 경도가 감소한 것으로 보인다. 소재의 경도 감소로 인해, 마찰 계수가 감소한 것으로 판단된다.

3.3 결과 분석

본 연구에서는 Ti-6Al-4V 소재에 대해 극저온 직교 절삭 가공 실험 수행 후, ‘건식’ 조건과 그 결과 값을 비교 분석하였다. ‘극저온’ 조건에서 비교적 높은 절삭 부하 및 마찰 계수가 나타났고, ‘극저온 +소재 가열’ 조건에서 비교적 낮은 절삭 부하 및 마찰 계수가 나타났다. 각 조건에서 소재 가열 및 액체 질소 접촉에 의한 가공 소재의 온도 및 물성 변화로 위와 같은 현상이 나타난 것으로 판단된다. 마찰 계수는 절삭 부하의 분배에 영향을 주는 요인 중 하나이다. ‘극저온 +소재 가열’ 조건에서 마찰 계수 감소는 절삭 부하 변화에 추가적인 영향을 주었을 것으로 판단된다.

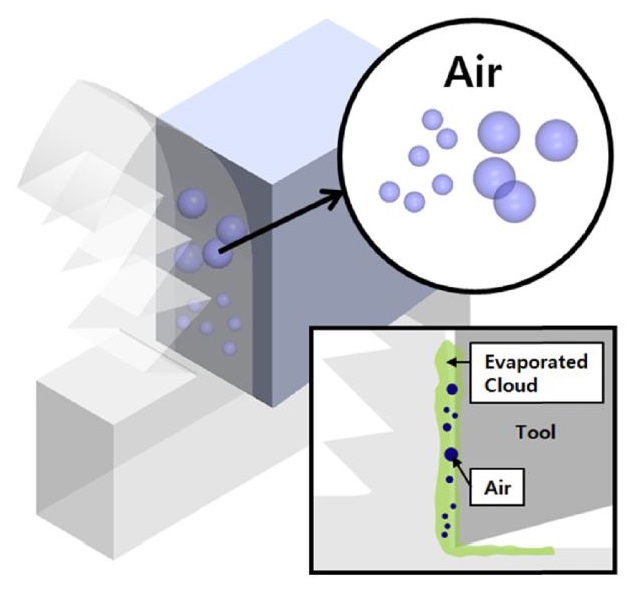

일반적으로 온도가 낮은 물질과 높은 물질이 접촉하는 경우, 급격한 온도 변화로 인해 두 물질 사이에 공기 층이 형성된다. ‘극저온 + 소재 가열’ 조건은 가열된 가공 소재와 액체 질소에 의해 냉각된 가공 공구가 접촉하는 공정이다. 해당 공정에서 공구와 칩 사이에 공기 층이 형성될 가능성이 있을 것으로 보인다. 공구와 칩 사이에 공기 층이 형성되는 경우, 마찰 계수가 감소하는 효과가 있다. 해당 효과는 ‘극저온 + 소재 가열’ 조건에서 마찰 계수가 감소하는 데 영향을 주었을 것으로 판단된다. 위 현상을 설명하는 모식도는 Fig. 8에 나타나 있다.

절삭 부하의 감소는 공구 마모를 감소시키는 요인 중 하나이다. 따라서 Ti-6Al-4V 소재 절삭 가공 시 공구 수명 향상을 위해, ‘극저온 + 소재 가열’ 조건에서 해당 공정을 수행하는 것이 유리할 것으로 판단된다.

4. 결론 및 향후 계획

극저온 가공 시 절삭 가공 특성을 파악하기 위해, 다양한 절삭유 분사 조건에서 극저온 직교 절삭 가공 실험을 수행하였다. 절삭 부하 및 마찰 계수가 결과 값으로 사용되었다. 자세한 사항은 하단에 나타나 있는 바와 같다.

(1) ‘건식’, ‘극저온’, ‘극저온 + 소재 가열’ 조건에서 직교 절삭 가공 실험이 수행되었다.

(2) ‘건식’ 조건에 비해 ‘극저온’ 조건에서 높은 절삭 부하 및 마찰 계수가 나타났다.

(3) ‘건식’ 조건에 비해 ‘극저온 + 소재 가열’ 조건에서 낮은 절삭 부하 및 마찰 계수가 나타났다.

(4) 가공 속도의 변화는 절삭 부하 및 마찰 계수에 영향을 미치지 않았다.

(5) ‘극저온 + 소재 가열’ 조건이 Ti-6Al-4V 소재 가공 시 생산성 향상을 위한 최적 조건인 것으로 판단된다.

추후 연구 진행에서는 ‘극저온 + 소재 가열’ 조건에서의 공기층 형성 여부에 관한 추가 연구가 필요하다. 고속 영역에서의 티타늄 합금 가공 실험을 수행하고, 위 조건의 영향력 여부에 대한 분석 연구가 요구된다. 분석 결과를 토대로 최적 분사 조건을 도출할 필요성이 있다.

Acknowledgments

본 연구는 한국생산기술연구원 주관 티타늄/CGI 가공을 위한 액체질소 적용 극저온 가공 공정 및 시스템 개발(10048871) 연구의 일환으로 수행되었음.

REFERENCES

-

Narutaki, N., Murakoshi, A., Motonishi, S., and Takeyama, H., “Study on Machining of Titanium Alloys,” CIRP Annals-Manufacturing Technology, Vol. 32, No. 1, pp. 65-69, 1983.

[https://doi.org/10.1016/S0007-8506(07)63362-9]

-

Hartung, P. D., Kramer, B., and Von Turkovich, B., “Tool Wear in Titanium Machining,” CIRP Annals-Manufacturing Technology, Vol. 31, No. 1, pp. 75-80, 1982.

[https://doi.org/10.1016/S0007-8506(07)63272-7]

-

Jawaid, A., Che-Haron, C., and Abdullah, A., “Tool Wear Characteristics in Turning of titanium Alloy Ti-6246,” Journal of Materials Processing Technology, Vol. 92, pp. 329-334, 1999.

[https://doi.org/10.1016/S0924-0136(99)00246-0]

-

Che-Haron, C., “Tool Life and Surface Integrity in Turning Titanium Alloy,” Journal of Materials Processing Technology, Vol. 118, No. 1, pp. 231-237, 2001.

[https://doi.org/10.1016/S0924-0136(01)00926-8]

-

Venugopal, K., Paul, S., and Chattopadhyay, A., “Growth of Tool Wear in Turning of Ti-6AL-4V Alloy Under Cryogenic Cooling,” Wear, Vol. 262, No. 9, pp. 1071-1078, 2007.

[https://doi.org/10.1016/j.wear.2006.11.010]

- Johnson, G. R. and Cook, W. H., “A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures,” Proc. of the 7th International Symposium on Ballistics, pp. 541-547, 1983.

-

Westbeook, J., “Temperature Dependence of Hardness of the Equi-Atomic Iron Group Aluminides,” Journal of the Electrochemical Society, Vol. 103, No. 1, pp. 54-63, 1956.

[https://doi.org/10.1149/1.2430233]

-

Sha, W. and Malinov, S., “Titanium Alloys: Modelling of Microstructure, Properties and Applications,” Elsevier, 2009.

[https://doi.org/10.1533/9781845695866]

-

Lee, W.-S. and Lin, C.-F., “High-Temperature Deformation Behaviour of Ti6Al4V Alloy Evaluated by High Strain-Rate Compression Tests,” Journal of Materials Processing Technology, Vol. 75, No. 1, pp. 127-136, 1998.

[https://doi.org/10.1016/S0924-0136(97)00302-6]

-

Jovanović, M., Tadić, S., Zec, S., Mišković, Z., and Bobić, I., “The Effect of Annealing Temperatures and Cooling Rates on Microstructure and Mechanical Properties of Investment Cast Ti-6Al-4V Alloy,” Materials & Design, Vol. 27, No. 3, pp. 192-199, 2006.

[https://doi.org/10.1016/j.matdes.2004.10.017]

- Lee, S. C., Jung, W. S., and Paik, I. H., “Evaluation of Cutting Force and Surface Accuracy on Drilling Process by Temperature Variation,” Proc. of KSPE Autumn Conference, pp. 895-898, 2001.

-

Saglam, H., Yaldiz, S., and Unsacar, F., “The Effect of Tool Geometry and Cutting Speed on Main Cutting Force and Tool Tip Temperature,” Materials & Design, Vol. 28, No. 1, pp. 101-111, 2007.

[https://doi.org/10.1016/j.matdes.2005.05.015]

- Oxley, P. L. B., “The Mechanics of Machining: An Analytical Approach to Assessing Machinability,” Ellis Horwood, pp. 136-182, 1989.

-

Sutter, G. and List, G., “Very High Speed Cutting of Ti-6Al-4V Titanium Alloy-Change in Morphology and Mechanism of Chip Formation,” International Journal of Machine Tools and Manufacture, Vol. 66, pp. 37-43, 2013.

[https://doi.org/10.1016/j.ijmachtools.2012.11.004]

-

Sun, S., Brandt, M., and Dargusch, M., “Characteristics of Cutting Forces and Chip Formation in Machining of Titanium Alloys,” International Journal of Machine Tools and Manufacture, Vol. 49, No. 7, pp. 561-568, 2009.

[https://doi.org/10.1016/j.ijmachtools.2009.02.008]

-

Vyas, A. and Shaw, M., “Mechanics of Saw-Tooth Chip Formation in Metal Cutting,” Journal of Manufacturing Science and Engineering, Vol. 121, No. 2, pp. 163-172, 1999.

[https://doi.org/10.1115/1.2831200]

-

Grosjean, A., Rezrazi, M., Takadoum, J., and Bercot, P., “Hardness, Friction and Wear Characteristics of Nickel-Sic Electroless Composite Deposits,” Surface and Coatings Technology, Vol. 137, No. 1, pp. 92-96, 2001.

[https://doi.org/10.1016/S0257-8972(00)01088-4]