액체질소 분사 안정화를 통한 극저온가공 품질 향상

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Titanium alloy has been widely used in the aerospace industry because of its high strength and good corrosion resistance. During cutting, the low thermal conductivity and high chemical reactivity of titanium generate a high cutting temperature and accelerates tool wear. To improve cutting tool life, cryogenic machining by using a liquid nitrogen (LN2) jet is suggested. In cryogenic jet cooling, evaporation of LN2 in the tank and transfer tube could cause pressure fluctuation and change the cooling rate. In this work, cooling uniformity is investigated in terms of liquid nitrogen jet pressure in cryogenic jet cooling during titanium alloy turning. Fluctuation of jet spraying pressure causes tool temperature to fluctuate. It is possible to suppress the fluctuation of the jet pressure and improve cooling by using a phase separator. Measuring tool temperature shows that consistent LN2 jet pressure improves cryogenic cooling uniformity.

Keywords:

Ti-6Al-4V, Difficult-to-cut material, Machining temperature, Surface integrity, Turning키워드:

티타늄 합금, 난삭재, 가공온도, 표면품위, 선삭가공1. 서론

티타늄합금은 고온에서의 높은 강도와 내부식성 때문에 우주/항공 산업에서 주로 사용되며,1,2 그 중 Ti-6Al-4V는 대표적인 티타늄 합금으로 항공기 가스터빈 엔진에서 총 티타늄 합금 부품의 45% 이상에 사용된다.3 티타늄 합금 부품 제작 시 최종형상근접(Near-Net Shape) 성형, 분말야금 등의 방법이 제작비용을 줄이기 위해 제안되었으나, 대부분의 부품은 여전히 절삭가공으로 제작되며 항공기 프레임 가공을 위해 밀링, 가스터빈엔진 등을 가공하기 위해 선삭이 사용된다.3

선삭 등과 같은 공구를 사용한 절삭과정에서, 티타늄 합금 재료의 낮은 열전도도와 고온에서의 고강도 특성은4 1,100°C가 넘는 고온의 절삭열을 발생시킨다.3 이때 티타늄의 높은 화학적 활성은 500°C 이상의 온도에서 공구표면에 티타늄의 응착과 확산을 증가시켜 응착마모(Adhesive Wear)와 연마마모(Abrasive Wear)의 발생을 통해 공구마모를 가속시킨다.5

티타늄 합금의 절삭과정 시 공구수명을 향상시키기 위해 고압의 절삭유를 분사하거나,4,6 냉각된 공기,7 액체질소를4,5,8 분사하는 등 다양한 윤활/냉각 방법을 통해 고온의 절삭열을 냉각시키는 연구가 수행되고 있다. 그 중 -196°C의 액체질소를 냉각재로 사용하는 극저온 가공은 고온의 절삭열을 냉각시키는데 특히 효과적이다.4 극저온 가공 시 초저온 용기에서 나온 액체질소는 이송관을 지나 노즐을 통해 분사되는데, 이송과정에서 기화가 발생하면서 압력의 변화와 함께 ‘액체 +기체’의 혼합상으로 불균일한 분사가 발생한다.9 이송관을 통해 노즐로 공급되는 액체질소에 압력변화가 발생하는 경우 유량이 달라지면서 결과적으로 냉각량이 달라질 수 있다.9 또한 ‘액체’, ‘기체’ 상의 질소가 혼합되어서 분사되거나 불균일하게 교대로 분사되는 경우 역시 냉각량이 달라질 수 있다. 액체질소의 열전달계수(0.14W/mK)와 질소가스의 열전달계수(0.024 W/mK) 사이의 차이가 크기 때문에 두 가지 상의 분사가 이뤄지면 균일하지 못한 냉각이 된다.4 액체질소 제트 분사 과정에서 발생하는 불균일 냉각은 공구에 열 충격을 발생시키거나 불균일한 절삭특성을 야기할 수 있고, 이는 가공품질에 영향을 미칠 수 있다. 따라서 극저온 제트분사 가공 시 균일한 절삭 특성을 통해 공정 품질을 향상시키기 위해서는 냉각 균일성의 향상이 필요하다.

본 논문에서는 티타늄 합금의 선삭가공에서 액체질소 제트분사의 균일화가 냉각 균일성의 향상에 미치는 영향을 실험적으로 확인하였다. 액체질소 기화가 분사압력에 미치는 영향을 감소시키기 위해 상 분리기를 적용하여 상 분리기 적용 여부에 따른 압력변화와 공구온도를 비교하였다.

2. 실험 방법

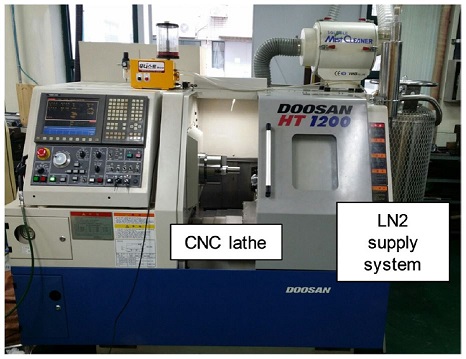

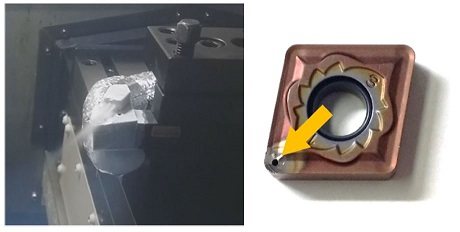

Fig. 1은 극저온 가공 실험에 사용한 CNC 선반과 진공단열관 및 액체질소 탱크를 포함하는 극저온 공급장치의 모습이다. 극저온 선삭가공 실험을 위해 CNC 선반(HT1200, 두산공작기계)을 사용하였으며, Ti-6Al-4V 봉재(Φ 50 mm × L 100 mm)를 외경가공 하였다. 코팅된 초경 인서트(CNMG 120412 SMR 1115, Sandvik)를 사용하였으며, 온도측정을 위한 열전대 삽입이 가능하도록 경사면 하단에 직경 0.5 mm의 구멍을 방전가공하였다. 열전대는 -200°C -1,200°C의 측정범위를 갖는 K-Type (OMEGA Engineering)을 사용하여 직경 0.5 mm의 프로브 형태로 제작 후 공구 경사면 하단의 구멍에 삽입하였다.10,11 액체질소 제트분사냉각(Cryogenic Jet Cooing)을 위해 제트분사노즐이 장착된 홀더(PCLNR 2020K 12HP, Sandvik)를 사용하였다.

Fig. 2는 제트분사노즐 홀더를 사용하여 액체질소를 경사면에 분사하는 모습과 열전대를 삽입하기 위해 EDM으로 경사면에 직경 0.5 mm의 구멍이 가공된 황삭용 인서트이다. 노란색 화살표가 가리키는 구멍이 경사면 온도 측정용 K-Type 열전대 삽입을 위한 구멍이다. 액체질소는 전용탱크(XL-45 HP, Taylor Wharton)를 사용하여 다양한 압력으로 분사하였으며, 이송과정에서의 기화를 억제하기 위해 진공단열관을 사용하였다.

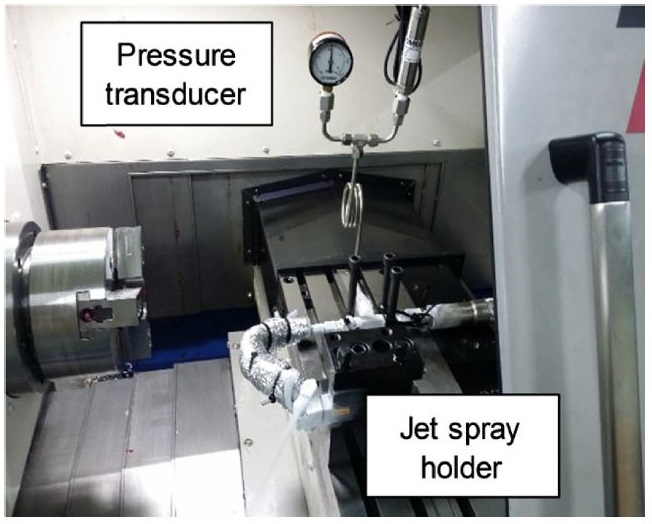

Fig. 3은 제트분사노즐 홀더를 사용하여 액체질소를 분사하는 동안 디지털 압력센서와 아날로그 압력게이지를 통해 관 내 압력을 측정하는 모습이다. 디지털 압력센서(PXM 409, OMEGA Engineering)는 분사노즐 직전에 연결 되었으며, 액체질소의 극저온 영향을 방지하기 위해 연장관을 통해 연결되었다. 액체질소 제트분사 압력 균일화를 위해 상 분리기를 제작하여 적용하였다.

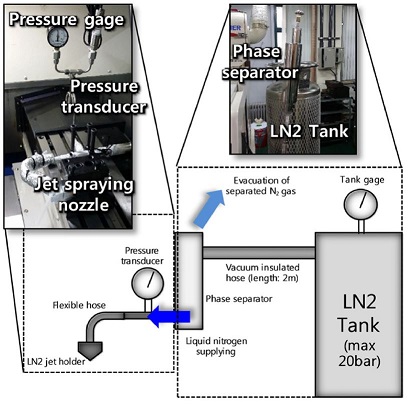

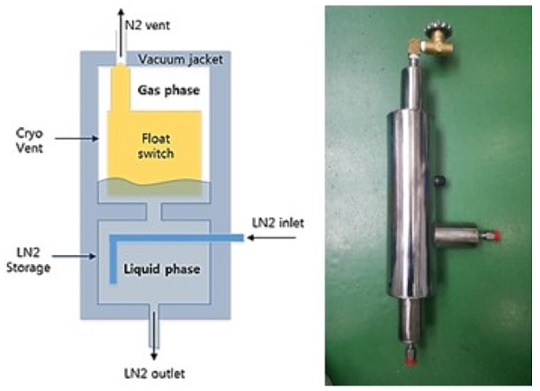

Fig. 4는 상 분리기 및 진공 단열관을 포함하는 극저온 이송 시스템의 개략도이다. 상 분리기는 이송관 내부에서 발생하는 기화에 의한 ‘액체 + 기체’ 상태를 각각의 ‘액체’, ‘기체’ 상태로 분리하기 위한 장치로서 진공 단열된 외부 탱크 내부에 두 개의 작은 탱크와 부유 스위치(Float Switch)를 포함하고 있다.

Fig. 5는 상 분리기의 내부 구조를 도식화한 그림과 제작한 제품의 사진이다. 이송관 내부 또는 탱크 내부에서 기화된 기체상태의 질소는 상단의 가스 보관함(Gas Storage)에 모이고, 하단의 액체질소 보관함(LN2 Storage)에 액상의 질소만 모이게 되며, 부유 스위치가 액체질소 위에 떠 있다가 일정량 이상의 가스가 모였을때 배출하는 원리이다.

분사압력 및 절삭온도 측정을 위한 가공실험을 수행하였으며, 절삭속도 40, 60 m/min, 절삭깊이 2.0 mm, 이송량 0.25, 0.32 mm/rev를 사용하였다.12

3. 결과 및 분석

3.1 액체질소 제트분사 압력변화 측정

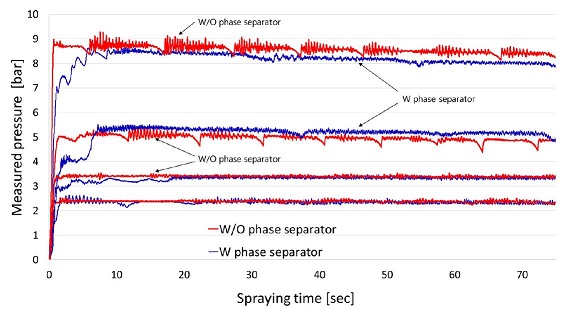

액체질소 제트분사 시 탱크 및 이송관 내부에서 발생하는 기화에 의한 압력변화를 압력센서를 사용하여 실시간으로 측정하였다. Fig. 6은 액체질소 제트분사 시, 상 분리기 적용 여부에 따른 압력 측정 결과를 보여준다. 액체질소 탱크에 장착된 압력 게이지를 기준으로 3, 4, 6, 10 bar로 조절하여 분사한 결과, 노즐 앞에 장착된 압력 측정 결과는 각각 2.5, 3.5, 5.0, 9.0 bar로 측정되었다. 이는 이송관 및 압력계 체결과정에서 내부 단면적이 감소하면서, 베르누이 방정식에13 따라 유속이 증가하여 관내 압력이 감소하였기 때문이다. 실험 및 결과에 사용한 압력 조건은 탱크에 장착된 압력계 측정 값을 기준으로 표현하였다. 상 분리기를 장착하지 않은 경우 하에서 주기적인 압력의 변화가 발생하였다. 노즐을 사용한 제트분사 시 탱크 또는 이송관 내부에서 기화된 가스 형태의 질소가 약 7 초의 주기로 분사되는데 이는 실시간 압력 측정 중 압력이 떨어지는 시간과 일치한다. 이를 바탕으로 상 분리기가 없는 경우 탱크 및 이송관 내부에서 기화된 ‘기체’ 상태의 질소가 노즐을 통해 간헐적으로 분사되면서 분사 압력의 변화를 야기한다.

Fig. 6에서 상 분리기가 적용된 경우 초기의 압력 상승속도가 느린 이유는 탱크에서 나온 액체질소가 상 분리기의 작은 탱크를 채우는 시간이 필요하기 때문이다. 분사 압력이 안정되는 20 초 이후부터 비교한 결과, 상 분리기가 없는 경우에 비해 압력의 변화가 감소하면서 분사압의 균일성이 향상된다. 또한 상 분리기가 없는 경우에 발생하는 약 7 초 주기의 압력강하는 없는 반면, 약 20 초 주기의 압력강하가 발생하는데 이는 장착된 상 분리기에서 부유 스위치가 작동하여 기체 상태의 질소를 대기 중으로 배출하면서 순간적으로 압력강하가 발생하기 때문이다.

3.2 공구온도 측정 및 냉각 균일성 평가

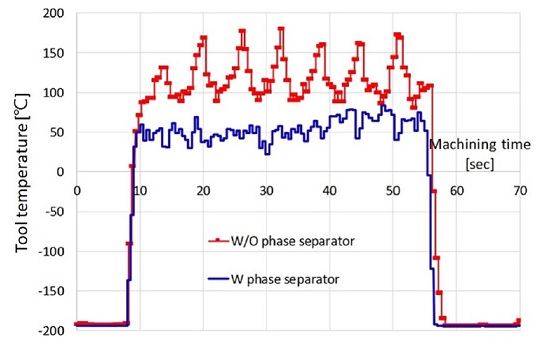

노즐을 사용한 액체질소 제트분사 시 압력의 변화가 냉각 균일성에 미치는 영향을 분석하기 위해 상 분리기 적용여부에 따른 공구온도를 측정하였다. 분사압력 4 bar의 조건에서 동일한 절삭조건으로 외경 황삭 가공 중 실시간으로 분사압력과 공구온도를 측정하였다.

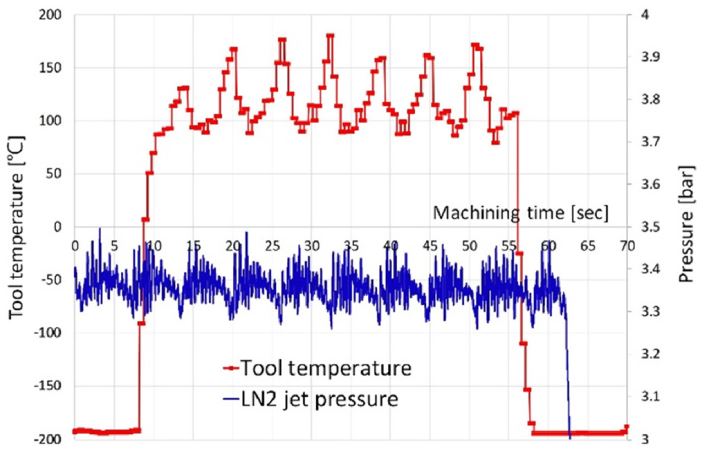

Fig. 7은 4 bar의 분사압력 하에서 상 분리기 적용 여부에 따라 가공 중 측정한 공구온도를 비교한 결과이다. 상 분리기를 적용한 경우의 공구온도가 상 분리기가 없는 경우 보다 낮다. 이는 상 분리기를 적용하여 상대적으로 낮은 열전달 계수를 갖는 ‘기체’ 상태를 분리함으로써 ‘액체’ 상태의 분사를 증가시켜 열전달을 증가시키기 때문이다.

Comparison of tool temperature between with and without phase separator during turning process with 4 bar LN2 jet pressure

Table 1은 절삭온도가 안정된 상태(30 - 50초)에서 공구온도의 평균 및 표준편차를 계산한 결과이다. 상 분리기를 적용한 경우 공구의 평균온도는 59.4°C로 상 분리기가 없는 경우(117.5°C) 보다 낮게 측정되었다. 또한 압력의 변화가 감소함에 따라 공구온도 변화의 표준편차 역시 13.8°C로 상 분리기가 없는 경우(24.2°C)보다 감소한다. 또한 상 분리기가 없는 경우, 압력의 변화 추세와 유사하게 주기를 갖는 뚜렷한 온도 변화가 발생한다.

상 분리기가 없는 경우 액체질소의 기화에 의한 압력의 변화가 공구온도의 변화에 미치는 영향 분석을 위해 각각의 주기를 비교하였다. Fig. 8은 가공 중 액체질소 제트분사 압력과 공구온도 측정 결과를 비교한 그래프이다. 분사압력과 공구온도의 변화 주기가 약 7 초로 비슷한 것을 관찰할 수 있다. 액체질소 제트분사 시 이송관과 탱크 내부에서 발생하는 질소의 기화에 의한 압력변화는 액체질소의 분사유량의 변화를 야기하여 냉각량을 다르게 함으로써 공구온도를 변화시킨다.

3.3 가공물 표면형상 분석

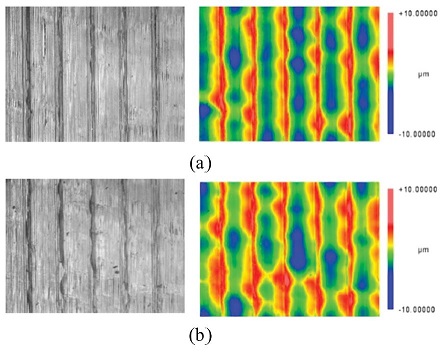

액체질소 제트분사 시 기화에 의한 분사압력과 공구온도의 변화가 가공물 표면형상에도 영향을 미치는지 분석하기 위해 압력이 안정적인 경우와 강하하는 경우, 순간의 위치에서의 표면형상을 비교하였다. Fig. 9는 황삭 가공 중 액체질소 제트분사압력의 변화에 따른 표면형상 비교를 위해 광학현미경과 백색광간섭계로 측정한 결과이다. Fig. 9(a)는 분사압력이 안정적인 경우의 위치에서 측정한 표면형상이며, 이 경우 비교적 곧은 공구이송자국(Feed Mark)이 관찰된다. 반면 액체질소의 기화에 의해 압력이 강하하는 순간의 위치에서는 Fig. 9(b) 처럼 불규칙한 형태의 공구이송자국과 표면형상이 관찰된다. 이는 절삭특성이 변화하여 칩 발생 특성 등이 바뀜에 따라 가공표면의 형상이 달라진 것이라 판단된다. 액체질소 제트분사 시 기화에 의한 압력의 변화는 가공 중 절삭특성을 변화시켜 가공품위를 저하시킬 수 있다.

4. 결론

티타늄 합금의 선삭 가공에서 극저온 냉각을 위한 액체질소 제트분사 시, 분사압력의 균일화가 냉각 균일성의 향상에 미치는 영향을 분석하기 위해 분사압력과 공구온도를 측정하였다. 이송관과 탱크 내부에서 발생하는 액체질소의 기화는 가공 중 ‘기체’ 상의 간헐적 분사를 야기하고 이는 분사압력의 변화로 나타난다. 분사압력을 균일하게 하기 위해 극저온 분사 시스템에 액체질소의 ‘액체’ 상태와 ‘기체’ 상태를 분리해주는 상 분리기를 적용함으로써 액체질소의 기화에 의한 ‘기체’ 상태의 분사와 주기적인 분사압력의 강하를 방지할 수 있었다.

분사압력의 변화가 가공 중 공구의 냉각성에 미치는 영향을 분석하기 위해 가공 중 경사면의 온도를 공구에 삽입된 열전대를 사용하여 측정하였다. 상 분리기가 없는 경우 발생하는 액체질소제트의 압력변화는 공구온도의 변화로 나타나며, 비슷한 주기를 가지며 변화한다. 이는 액체 질소 제트분사 중 간헐적으로 발생하는 기체 상태의 분사에 의해 질소의 열전달 계수와 냉각량이 변화하기 때문으로 판단한다. 분사압력과 공구온도의 변화가 가공물 표면 품위에 미치는 영향을 분석하기 위해, 압력이 안정적인 경우와 강하하는 순간의 표면형상을 광학현미경과 백색광간섭계로 비교하였다. 상 분리기를 적용한 경우 기화에 의한 분사압력의 변화를 감소시켜 가공 중 절삭특성을 균일하게 함으로써 가공표면 품위의 향상을 기대할 수 있다.

Acknowledgments

본 연구는 산업통상자원부 산업핵심기술개발사업의 일환으로 수행하였다[10048871, 과제명: 티타늄/CGI 가공을 위한 액체질소 적용 극저온 가공 공정 및 시스템 개발].

REFERENCES

-

Ezugwu, E., Bonney, J., and Yamane, Y., “An Overview of the Machinability of Aeroengine Alloys,” Journal of Materials Processing Technology, Vol. 134, No. 2, pp. 233-253, 2003.

[https://doi.org/10.1016/S0924-0136(02)01042-7]

-

Boyer, R., “An Overview on the Use of Titanium in the Aerospace Industry,” Materials Science and Engineering: A, Vol. 213, No. 1, pp. 103-114, 1996.

[https://doi.org/10.1016/0921-5093(96)10233-1]

-

Ezugwu, E. and Wang, Z., “Titanium Alloys and their Machinability-A Review,” Journal of Materials Processing Technology, Vol. 68, No. 3, pp. 262-274, 1997.

[https://doi.org/10.1016/S0924-0136(96)00030-1]

-

Bermingham, M., Palanisamy, S., Kent, D., and Dargusch, M., “A Comparison of Cryogenic and High Pressure Emulsion Cooling Technologies on Tool Life and Chip Morphology in Ti-6Al-4V Cutting,” Journal of Materials Processing Technology, Vol. 212, No. 4, pp. 752-765, 2012.

[https://doi.org/10.1016/j.jmatprotec.2011.10.027]

-

Hong, S. Y. and Ding, Y., “Cooling Approaches and Cutting Temperatures in Cryogenic Machining of Ti-6Al-4V,” International Journal of Machine Tools and Manufacture, Vol. 41, No. 10, pp. 1417-1437, 2001.

[https://doi.org/10.1016/S0890-6955(01)00026-8]

-

Nandy, A., Gowrishankar, M., and Paul, S., “Some Studies on High-Pressure Cooling in Turning of Ti-6Al-4V,” International Journal of Machine Tools and Manufacture, Vol. 49, No. 2, pp. 182-198, 2009.

[https://doi.org/10.1016/j.ijmachtools.2008.08.008]

-

Yuan, S., Yan, L., Liu, W., and Liu, Q., “Effects of Cooling Air Temperature on Cryogenic Machining of Ti-6Al-4V Alloy,” Journal of Materials Processing Technology, Vol. 211, No. 3, pp. 356-362, 2011.

[https://doi.org/10.1016/j.jmatprotec.2010.10.009]

-

Park, K.-H., Yang, G.-D., Lee, M.-G., Jeong, H., Lee, S.-W., et al., “Eco-Friendly Face Milling of Titanium Alloy,” Int. J. Precis. Eng. Manuf., Vol. 15, No. 6, pp. 1159-1164, 2014.

[https://doi.org/10.1007/s12541-014-0451-5]

-

Rozzi, J. C., Sanders, J. K., and Chen, W., “The Experimental and Theoretical Evaluation of an Indirect Cooling System for Machining,” Journal of Heat Transfer, Vol. 133, No. 3, Paper No. 031006, 2011.

[https://doi.org/10.1115/1.4002446]

-

Obikawa, T., Funai, K., and Kamata, Y., “Air Jet Assisted Machining of Titanium Alloy,” Journal of Advanced Mechanical Design, Systems, and Manufacturing, Vol. 5, No. 2, pp. 139-149, 2011.

[https://doi.org/10.1299/jamdsm.5.139]

-

Young, H.-T., “Cutting Temperature Responses to Flank Wear,” Wear, Vol. 201, No. 1, pp. 117-120, 1996.

[https://doi.org/10.1016/S0043-1648(96)07227-4]

-

Dandekar, C. R., Shin, Y. C., and Barnes, J., “Machinability Improvement of Titanium Alloy (Ti-6Al-4V) Via LAM and Hybrid Machining,” International Journal of Machine Tool and Manufacture, Vol. 50, No. 2, pp. 174-182, 2010.

[https://doi.org/10.1016/j.ijmachtools.2009.10.013]

- Bernoulli, D., “Hydrodynamica,” https://pure.tudelft.nl/portal/files/4414689/Westerweel2016b.pdf, (Accessed 21 MAR 2017)