가스터빈 차폐막의 소음 저감효과에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A gas turbine is the main equipment used in a combined heat and power plant. It generates a high sound pressure noise level. To reduce the noise level, an enclosure is installed around the turbine. The sound insulation performance of the enclosure affects the amount of external noise reduction. In this study, a sound transmission loss analysis is performed using the boundary element method to predict sound insulation performance according to the numbers and shapes of the supporter. Radiated noise analysis is also performed for the main external points of the enclosure using ray-acoustics. The results of these analyses are presented and a design plan is proposed that reduces the sound pressure noise level of the enclosure.

Keywords:

Enclosure, Sound transmission loss, Boundary element method, Ray-acoustics키워드:

차폐막, 음향투과손실, 경계요소법, 광음향기법1. 서론

최근 주목 받고 있는 복합화력발전소는 석탄화력발전소에 비해 효율이 높고 안정적인 전력공급이 가능하다. 하지만 복합화력 발전소의 주요설비 중 가스터빈은 운전 시 큰 소음을 발생시키는 단점이 있다. 따라서 소음 규제를 강화하는 흐름에 맞춰 가스터빈에서 발생하는 소음을 줄이기 위한 다양한 방법이 시도되고 있다.

가스터빈에서 발생하는 소음을 저감시키기 위한 대표적 방법은 가스터빈 외부에 차폐막(Enclosure) 시설을 설치하는 것이다. 이 때 차폐막의 차음성능은 차폐막 외부 소음 저감에 중요한 영향을 미친다. 차음성능을 나타내는 수치로 음향투과손실(Sound Transmission Loss)을 들 수 있으며, 이와 관련된 연구는 다양한 분야에서 진행 중이다.

Kim1은 소형 잔향실을 이용하여 음향투과손실을 실험적으로 측정한 후 전산해석 결과와 비교 분석을 하였다. Kim2은 음향투과손실을 잔향실 측정시험과 유한요소해석을 통해 구한 뒤 국부모드 공진이 음향투과손실에 미치는 영향을 규명하였다. 하지만 음향투과손실 예측결과를 바탕으로 구조물 내·외부 소음 예측에 관한 연구는 아직 미흡한 상태이다.

따라서 본 논문에서는 경계요소법(Boundary Element Method)을 활용하여 복합화력발전소에 설치된 차폐막의 패널 내부에 지지대를 설치할 경우, 지지대의 형상 및 개수에 따른 차폐막의 음향투과손실의 변화를 알아보고자 한다. 그 후 광음향 기법(Ray-Acoustics)을 활용하여 차폐막 패널 내부 지지대의 형상 및 개수에 따른 차폐막 외부 소음레벨을 예측하고, 차폐막의 소음저감성능 향상을 위한 방안을 모색하고자 한다.

2. 차폐막 외부 소음측정

2.1 소음측정 대상 및 방법

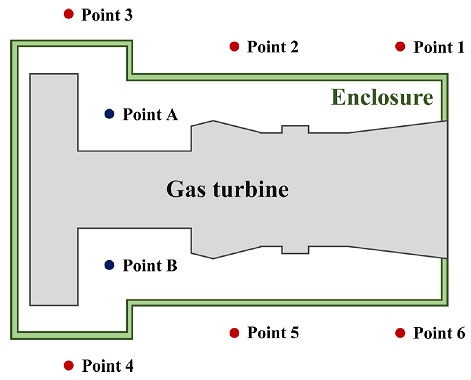

차폐막 외부 소음측정은 정격출력 상태의 가스터빈을 대상으로 KS B 104943에 의거하여 Fig. 1과 같이 차폐막 외부 6지점과 내부 2지점에서 15분간 실시하였다.

2.2 소음측정 결과

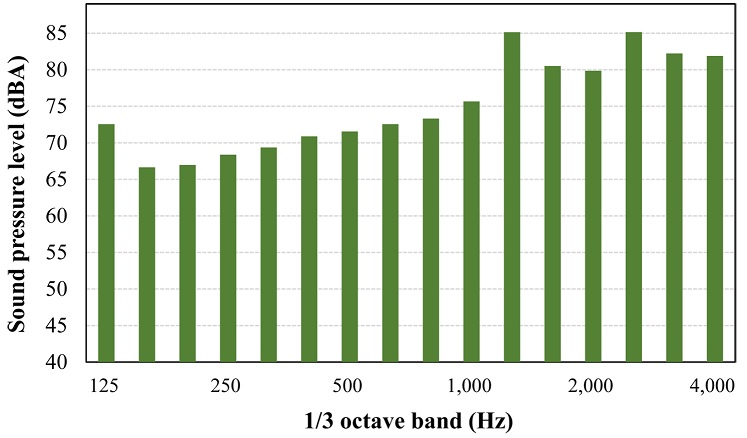

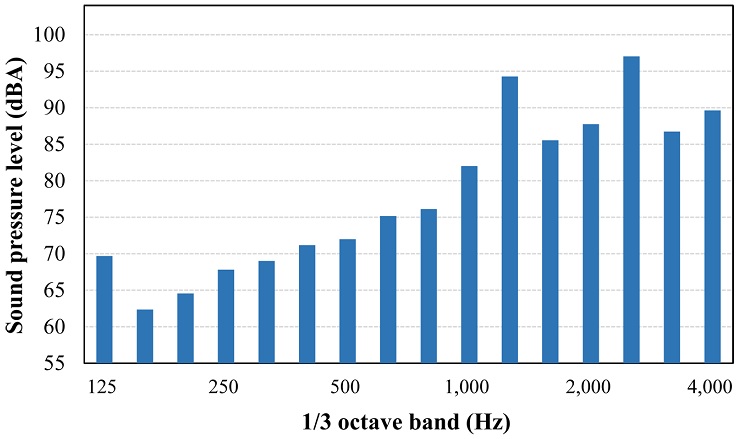

차폐막 외부 소음측정 결과 중 소음특성이 가장 잘 나타나는 Point 2의 결과를 Fig. 2와 같이 1/3 Octave Band, dBA로 나타내었다. Fig. 3은 차폐막 내부의 소음측정 결과로 Point A의 결과를 외부 소음측정 결과와 동일한 방법으로 나타내었다.

소음측정결과, 차폐막 내·외부 모두 1,250 Hz및 2,500 Hz에서 높은 음압레벨의 소음이 발생하는 것을 확인할 수 있다. 차폐막 외부 6지점에 대한 소음 측정결과는 Table 1과 같다.

3. 차폐막 패널의 음향투과손실 해석

3.1 경계요소법 및 음향투과손실

경계요소법은 소음예측기법 중 하나로 공기를 요소화하지 않고 표면 차원의 변수를 사용하여 식(1)의 음향방정식을 수치해석적으로 푸는 기법을 의미한다.4 최근 컴퓨터의 연산능력향상과 수치해석 기법의 발달로 다양한 분야에서 경계요소법을 이용한 소음해석이 활발하게 진행되고 있다.5,6

| (1) |

음향투과손실 측정은 긴 잔향 시간을 가지도록 하기 위해 부정형 형태로 설계된 잔향실에서 이루어 지며, 잔향실 내부는 확산음장(Diffuse Field)으로 모든 지점에서 음의 에너지 분포가 동일하다.

경계요소법을 활용하여 음향투과손실 해석을 수행하기 위해서는 잔향실과 유사한 환경을 표현하기 위하여 여러 개의 평면 파를 중첩시키는 과정이 필요하다. 이 때 차폐막 패널에 입사하는 소음의 음향파워레벨은 식(2)와 같이 음향 인텐시티(Sound Intensity)와 면적을 이용하여 나타낼 수 있으며, 투과된 소음의 음향파워레벨은 식(3)과 같이 나타낼 수 있다.

| (2) |

| (3) |

차음성능을 나타내는 음향투과손실은 식(4)와 같이 차폐막 투과 전/후 음향파워레벨의 로그비로 나타낼 수 있다.

| (4) |

3.2 해석모델 및 경계조건

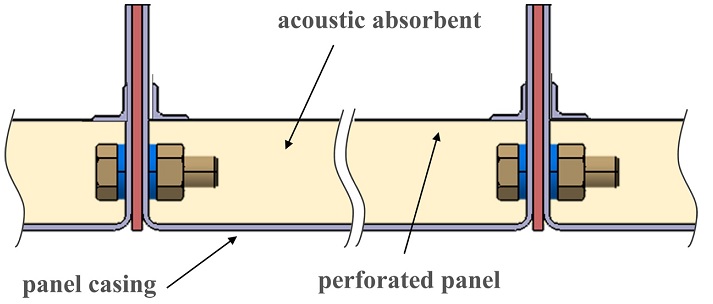

차폐막은 Fig. 1과 같이 가스터빈 외부에 소음저감을 위하여 설치한 구조물로 여러 장의 차폐막 패널을 Fig. 4와 같이 조립을 하여 설치하게 된다.

차폐막 패널은 패널 케이싱(Panel Casing)과 타공판(Perforated Panel)으로 구성되어 있으며, 각각의 두께는 4.0 mm, 0.5 mm이다. 차폐막 패널의 크기는 1,500 mm × 1,500 mm × 100 mm이며, 소재는 SS400 탄소강으로 물성치는 Table 2와 같다.

경계요소법을 활용하여 소음해석을 수행할 때 파장의 형상을 나타내기 위해서는 최소 6개의 요소가 필요하다. 즉 음향요소망(Acoustical Mesh)의 크기는 해석하고자 하는 최대 주파수에 해당하는 파장의 1/6 이하가 되어야 한다. 따라서 본 연구에서는 최대 주파수의 1.5배에 해당하는 6,000 Hz의 파장 길이인 60 mm의 1/6에 해당하는 10 mm로 음향요소망의 크기를 정하였다.

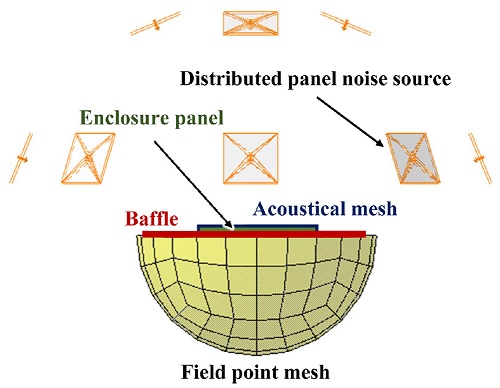

음향투과손실해석은 LMS Virtual.lab을 활용하였다. 경계조건으로 Fig. 5와 같이 평면 파를 발생시킬 수 있는 12개의 패널 소음원(Distributed Panel Source)을 구성하고, 소음레벨을 계산하기 위해 반지름 1,700 mm의 반구 형태로 마이크로폰 역할을 하는 소음측정지점(Field Point Mesh)을 구성하였다.

구조-음향 연성조건을 부여하여 음향요소망에 입사한 소음이 차폐막 패널 구조물을 통해 외부로 전달될 수 있도록 하였으며, 음향요소망을 제외한 영역은 소음이 통과할 수 없는 배플(Baffle) 조건을 부여하였다.

3.3 기존 형상 음향투과손실해석 결과

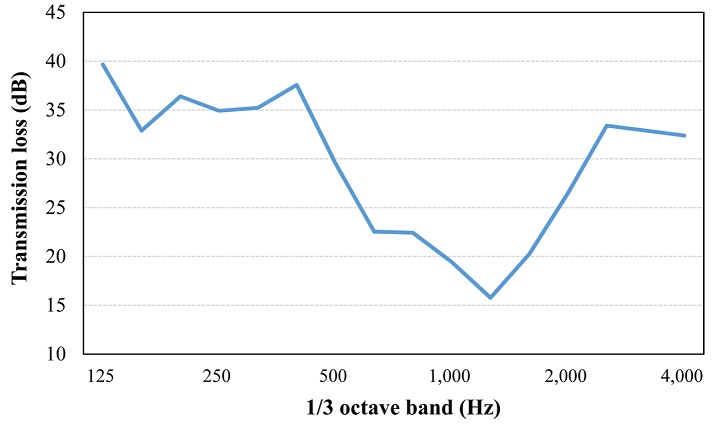

우선적으로 현재 운영중인 복합화력발전소에 설치된 차폐막의 차음성능을 알아보기 위해 기존 형상에 대한 음향투과손실해석을 수행하였으며, 해석 결과는 Fig. 6과 같이 1/3 octave band, dB로 나타내었다.

기존 형상에 대한 음향투과손실해석 결과 500 Hz에서 2,000 Hz 사이 영역에서 음향투과손실 값이 낮게 나타나는 것을 확인할 수 있다. 이는 차폐막 소음측정 결과에서 내부 소음의 크기는 1,250 Hz 영역에 비해 2,500 Hz 영역의 소음이 큰 반면에 외부 소음의 크기는 1,250 Hz 영역과 2,500 Hz 영역이 유사한 것과 연관 지을 수 있다.

따라서 차폐막의 소음저감 효과를 높이기 위해서는 다른 주파수 영역 대비 음향투과손실 값이 낮게 나타난 1,250 Hz 영역의 차음성능을 향상시키는 것이 유리할 것으로 판단된다.

3.4 차폐막 패널 설계변수

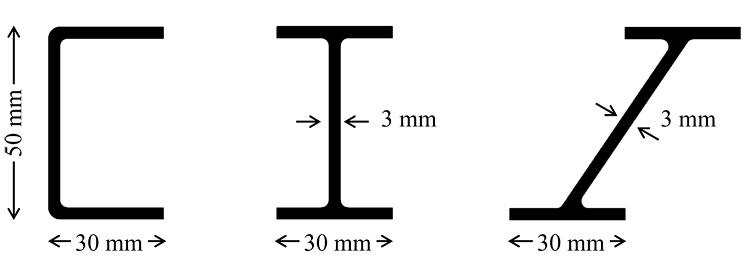

기존 형상의 차폐막과 비교하여 차음성능을 향상시키기 위해 패널 케이싱과 타공판 사이에 지지대를 설치하였으며, 지지대의 설계변수로 지지대의 수와 지지대 형상으로 설정하였다.

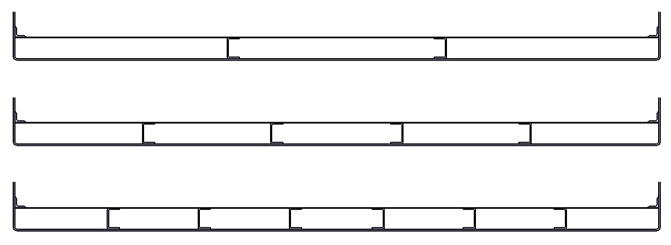

기존 형상과 동일한 방법으로 음향투과손실 해석을 수행하여 각 변수에 따른 음향투과손실 변화 경향을 알아보고, 소음저감 방안을 제시하고자 한다. 차폐막 패널 내부 설치한 지지대 형상은 Fig. 7과 같고, 설치 위치는 Fig. 8과 같다.

3.5 개선 형상 음향투과손실해석 결과

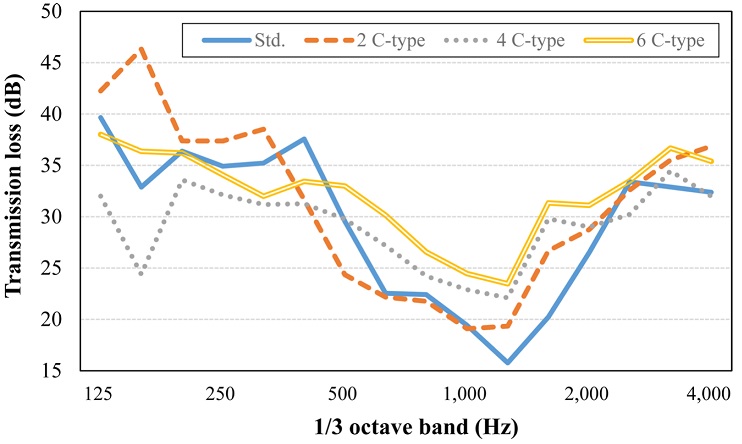

Fig. 9는 차폐막 패널의 패널 케이싱과 타공판사이에 C형 지지대를 설치하였을 때 주파수에 따른 음향투과손실 결과를 나타낸 것이다. 기존 형상과 비교하여 차폐막 패널 내부에 지지대를 설치할 경우 음향투과손실 해석결과 값이 최저로 나타나는 주파수 영역은 1,250 Hz로 동일하지만, 음향투과손실 값은 증가하는 것을 확인할 수 있다. 다만 C형 지지대를 2개 설치할 경우 기존형상과 비교하여 음향투과손실 결과 값이 증가한 반면에 C형 지지대를 4개 또는 6개를 설치하는 경우와 비교할 경우 낮게 나타나는 것을 볼 수 있다. 이는 차폐막 패널이 진동할 시 C형 지지대가 2개인 경우는 지지대 사이에서 최대 변위가 나타난 반면 C형 지지대가 4개 또는 6개일 경우 지지대가 설치된 부분에서 최대진동이 발생하였기 때문에 나타난 결과로 사료된다.

하지만 2,500 Hz 영역에서는 지지대를 설치할 경우 음향투과 손실 결과 값이 소폭 하락하는 경향을 확인할 수 있으며, 이는 국부 공진 모드에 의한 것으로 예상된다.

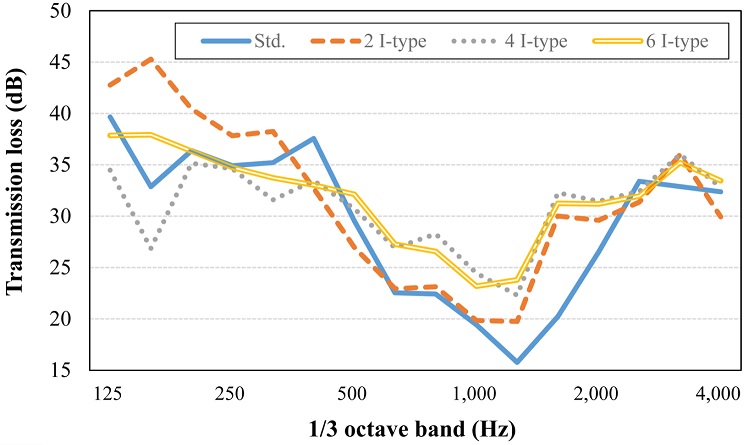

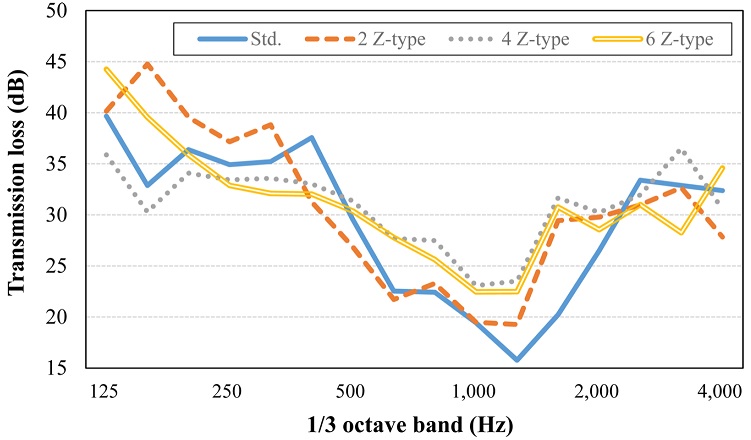

Figs. 10과 11에서와 같이 I형 지지대와 Z형 지지대를 설치하였을 경우에도 C형 지지대를 설치한 경우와 같이 유사한 경향을 볼 수 있다. 이는 차폐막 패널의 음향투과손실 개선에 있어서 지지대의 형상 보다는 지지대의 개수 및 배열 형태가 더 많은 영향을 미친다고 볼 수 있다.

1,250 Hz 및 2,500 Hz 영역에서 지지대 개수 및 형상에 따른 음향투과손실 해석결과를 정리하면 Table 3과 같다.

4. 차폐막 외부 소음레벨 예측

4.1 광음향 기법

광음향 기법은 음파를 빛으로 가정하여 소음원에서 발생한 소음이 측정지점에 도달하는 경로를 기하학적으로 계산하는 방법으로 흡음, 반사, 투과에 대한 해석을 수행 할 수 있다.7,8 광음향 기법은 차폐막과 같이 해석대상의 크기가 클 경우 경계요소법에 비해 비교적 빠르고 정확한 소음예측결과를 도출할 수 있는 장점이 있지만, 소리의 파동성을 무시하기 때문에 해석대상의 크기가 해석 주파수 영역의 최대 파장보다 충분히 큰 시스템에만 적용할 수 있다.9

4.2 음향효과 모델링

광음향 기법에서 음선의 경로는 음향학과 광학에서 기본원리인 페르마의 원리를 이용하여 계산하게 된다. 즉 반사가 일어날 때 음선은 소음원과 측정지점 사이를 최단 시간으로 이동할 수 있는 경로를 택하게 된다. 만약 반사면에 흡음재가 있을 경우 에너지의 손실이 일어나게 되며, 이 때 발생하는 에너지 손실은 식(5)의 반사계수를 바탕으로 계산하게 된다.

| (5) |

반사계수와 흡음률의 관계는 식(6)과 같이 나타낼 수 있다.

| (6) |

광음향 기법에서 차폐막에 투과특성을 부여하면 차폐막 내부의 소음원에서 발생한 음선이 지나간 경로를 바탕으로 음향요소망의 각 요소에 입사한 소음의 크기를 통계적으로 계산한다.

그 후 소음이 투과하는 과정에서 발생하는 에너지 손실을 음향 투과손실 값을 활용하여 계산하게 되며, 이를 바탕으로 음향요소망 외부에 새로운 소음원을 생성하여 음선을 발생시키게 된다.

4.3 경계조건

광음향 기법을 활용하여 차폐막 외부 소음예측을 수행하기 위해서는 차폐막의 차음 특성과 흡음 특성을 나타낼 필요가 있다. 따라서 본 논문에서는 차폐막의 차음 특성을 나타내기 위하여 음향투과손실 데이터로 앞서 수행한 음향투과손실 해석결과를 활용하였으며, 흡음 특성을 나타내기 위하여 흡음률 데이터로 Lee10의 논문을 인용하였다. 차폐막에 사용된 흡음재는 미네랄 울(Mineral Wool)로 밀도는 120 kg/m3이고 두께는 50 mm이다.

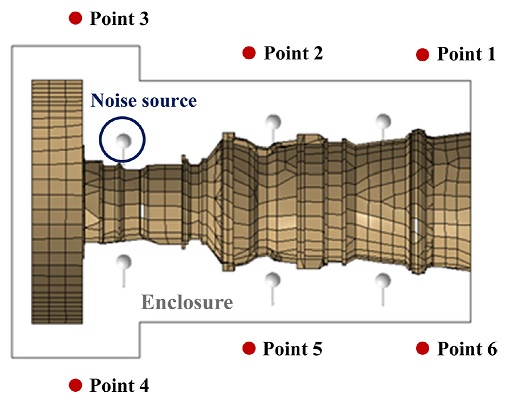

차폐막 외부 소음예측을 위한 해석 경계조건으로 Fig. 12와 같이 차폐막 내·외부에 6개의 점 소음원과 소음측정지점을 구성하였다. 소음원의 크기는 차폐막 내부 소음 측정결과를 활용하였으며, 해석결과의 정확도를 높이기 위하여 음향요소망을 이용하여 차폐막 내부에 가스터빈 형상을 나타내었다. 가스터빈 표면과 차폐막의 바닥은 반사만 가능하도록 경계조건을 부여하였으며, 차폐막 형상을 나타내는 음향요소망에 흡음 및 투과 조건을 부여하였다. 소음예측 지점은 소음측정 지점과 동일한 위치에 지정하였다.

4.4 차폐막 소음저감효과 예측

기존 형상과 차폐막 패널 내부에 지지대를 설치한 개선 형상에 대하여 광음향 기법을 활용하여 외부소음 예측을 한 결과는 Table 4와 같다.

1,250 Hz 영역에서는 기존 형상과 비교하여 차폐막 외부 측정 지점에서 음압레벨이 최대 2.9 dBA 만큼 감소한 것을 확인할 수 있다. 소음 예측 결과에서 볼 수 있듯이 지지대 형상에 비해 지지대의 수가 차폐막 외부 소음레벨에 더 많은 영향을 미치는 것을 알 수 있으며, 지지대의 수가 6개일 때 대체적으로 소음레벨이 낮은 것을 확인할 수 있다.

하지만 2,500 Hz 영역은 음향투과손실 해석결과에서 지지대의 형상 및 개수에 따른 음향투과손실 값이 1,500 Hz영역에 비해 의미 있는 차이가 없었던 만큼 차폐막 외부 소음예측 결과에서 소음저감 효과는 크게 나타나지 않았으며, 일부 형상에서는 음압레벨이 증가하는 것을 확인할 수 있다. 다만 1,250 Hz 영역의 차음 성능 향상을 통해 나타난 소음저감 효과로 인해 주파수 영역 전체에 대한 소음레벨이 약 2.1 dBA 감소하는 것을 확인할 수 있다.

차폐막 외부 소음예측 결과에서 볼 수 있듯이 차폐막의 소음저감성능은 차폐막 패널 음향투과손실 해석결과와 유사한 경향을 나타내는 것을 확인할 수 있다. 이는 음향투과손실 값이 차폐막의 소음저감성능에 지대한 영향을 미친다는 것을 의미한다.

5. 결론

본 연구에서는 차폐막 내·외부 소음측정을 통하여 소음원 분석을 하였고, 음향투과손실 해석 및 광음향 기법을 활용한 차폐막 외부소음 해석을 통해 지지대의 형상 및 개수에 따른 소음저감효과를 예측하였다. 본 연구를 통해 도출한 내용은 다음과 같다.

(1) 차폐막 내·외부 소음측정 결과, 1,250 Hz 영역 및 2,500 Hz 영역의 음압레벨이 높게 나타나는 것을 확인할 수 있었다.

(2) 음향투과손실 해석결과, 1,250 Hz 영역에서는 지지대를 설치할 경우 음향투과손실 값이 증가한 반면에 2,500 Hz영역에서는 음향투과손실 값의 변화가 크게 없는 것을 확인하였다.

(3) 차폐막 외부소음 예측결과, 지지대가 6개 일 때 소음저감효과가 가장 큰 것을 확인하였으며, 지지대 형상은 차폐막의 소음저감성능에 큰 영향을 미치지 않은 것을 알 수 있었다.

NOMENCLATURE

| p : | Sound pressure |

| c : | Sound velocity |

| PI : | Incident sound power |

| I : | Sound intensity |

| S : | Area of surface |

| θ : | Incidence angle |

| PR : | Transmitted sound power |

| TL : | Sound transmission loss |

| R : | Reflection coefficient |

| ω : | Frequency |

| Zn : | Normal impedance |

| ρ : | Density |

| α : | Sound absorbing coefficient |

Acknowledgments

본 연구는 두산중공업의 “대형 가스터빈 소음해석 및 해석 Tool 개발” 및 2016년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 지역신산업선도인력양성사업의 성과임(NRF-2016H1D5A1910421).

REFERENCES

- Kim, T. M., Son, C. H., Kim, J. T., and Kim, J. S., “Transmission Loss Estimation of HST Using a Small Scale Reverberation Chamber,” Proc. of the Korean Society for Noise and Vibration Engineering Conference, pp. 302-307, 2010.

-

Kim, S. H., Seo, T. G., Kim, J. T., and Song, D. H., “Sound-Insulation Design of Aluminum Extruded Panel in Next-Generation High-Speed Train,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 35, No. 5, pp. 567-574, 2011.

[https://doi.org/10.3795/KSME-A.2011.35.5.567]

- KS B ISO10494, “Gas Turbines and Gas Turbine Sets - Measurement of Emitted Airborne Noise - Engineering/Survey Method,” 2004.

- Lee, S. Y., “Fast Multipole Boundary Element Method,” Journal of Korean Society for Noise and Vibration Engineering, Vol. 19, No. 5, pp. 51-53, 2009.

- Cha, S. W., Kim, H. B., Lee, B. H., and Kang, Y. J., “A Study on Acoustical Characteristics in Microcellular Foaming Plastics,” J. Korean Soc. Precis. Eng., Vol. 25, No. 9, pp. 71-77, 2008.

-

Lee, S. K. and Lee, S. Y., “Design of Interference Type Noise Barrier Using the BEM,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 13, No. 11, pp. 831-837, 2003.

[https://doi.org/10.5050/KSNVN.2003.13.11.831]

-

Kwon, H. W., Hong, S. Y., Song, J. H., Jeon, J. J., and Seo, Y. S., “Development of Received Acoustic Pressure Analysis Program of CHA using Beam Tracing Method,” Journal of the Society of Naval Architects of Korea, Vol. 50, No. 3, pp. 190-198, 2013.

[https://doi.org/10.3744/SNAK.2013.50.3.190]

-

Choi, D. H., Go, Y. J., Lee, J. H., Na, T. H., and Choi, J. S., “Study on Error Correction of Impact Sound Position Estimation Using Ray Tracing,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 26, No. 1, pp. 89-96, 2016.

[https://doi.org/10.5050/KSNVE.2016.26.1.089]

- Moon, S. I., Lee, J. H., and Choi, J. S., “Source Finding in Reflection and Refraction Environment Using Based on Ray Tracing Method TRM,” Proc. of the Korean Society for Noise and Vibration Engineering Conference, pp. 727-732, 2014.

-

Lee, J. W., Gu, J. H., Park, H. K., and Kang, D. J., “Comparison of Absorption Coefficient according to Test Methods,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 17, No. 5, pp. 373-378, 2007.

[https://doi.org/10.5050/KSNVN.2007.17.5.373]