Al CMP에서 과산화수소와 옥살산이 재료제거에 미치는 영향

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Chemical mechanical polishing achieves surface planarity through combined mechanical and chemical means. The role of the chemical reaction is very important in a metal CMP like aluminum. The slurry used in aluminum CMP typically consists of oxidizers, a chelating agent, corrosion inhibitors, and abrasives. This study investigates the effect of oxalic acid as a chelating agent for aluminum CMP with H2O2. To study the chemical effect of the chelating agent, the two methods of a polishing experiment and an electrochemical analysis were used. Lastly, it was confirmed that the optimum concentration of oxalic acid significantly improved the removal rate and surface roughness of aluminum.

Keywords:

Chemical mechanical polishing, Chelating agent, Oxidizer, Electrochemical analysis, Aluminum키워드:

화학적 기계적 연마, 착화제, 산화제, 전기화학분석, 알루미늄1. 서론

알루미늄(Aluminum)은 부품 제조 및 가공 분야에서 가장 많이 사용되고 있는 금속 중 하나이다. 그리고 구리(Copper)가 대표적인 반도체용 금속으로 사용되기 전 까지는 반도체용 금속배선의 소재로 알루미늄이 주로 사용이 되어왔다.

그러나 구리의 장점이 연구를 통해 부각되고, 산업에 상용화되면서 알루미늄 사용 빈도가 매우 적어지게 되었고, 알루미늄에 대한 연구 및 알루미늄 CMP 관련 연구 역시 확연히 줄어들었다.

그럼에도 불구하고 2000년대부터 공정 미세화에 따른 터널링 효과(Tunneling Effect)에 의한 문제점을 해결하기 위해 실리콘을 이용한 트랜지스터 개발 기반에서 벗어나 신소재인 High-K 소재가 연구 되기 시작하였고, 2007년부터 IBM에서는 High-K 소재 사용으로 인해 전압한계가 불규칙한 문제와 전자 산란으로 인해 전자 속도가 느려져 유동성이 떨어지는 문제들을 보완하기 위해 다결정 실리콘으로 이루어져있던 트랜지스터의 게이트를 금속 소재로 변경하였다.1,2

메탈 게이트(Metal Gate) 부의 소재로는 알루미늄, 텅스텐, 티타늄 등 여러 금속소재들을 사용하고 있지만 그 중에서도 알루미늄의 특성이 메탈 게이트의 소재로 적합하다고 판단되어 이에 관한 많은 연구들이 진행되고 있다. 따라서 알루미늄 게이트CMP에 대한 연구 역시 최근에 많이 이루어지고 있다.3

Feng4 등은 게이트용 알루미늄 CMP에서 알카리 용액을 사용하여 연마 실험 및 전기화학 분석을 실시하였다. Zhang5 등은 알루미늄 게이트CMP에서 화학적 기계적 조화를 통해 결함을 제어하는 방법에 대해 연구 하였다.

금속CMP는 다른 CMP와 달리 화학적인 영향이 크기 때문에 대부분 화학적인 접근법에 관하여 주로 연구하고 있다.6-8 알루미늄 CMP는 표면 부동태 층(Passivation Layer) 생성(K1), 기계적 요인에 의한 부동태 층 제거(K2) 그리고 화학적 요인에 의해 부동태 층 제거(K3)로 총 세 단계로 나눌 수 있다.

본 연구에서는 알루미늄 CMP에서 기계적 요인(K2)보다 부동태 층 형성 및 화학적 요인에 의한 재료 제거에 관해 다루고자 한다. 특히, 착화제(Chelating Agent)로 사용 가능한 옥살산(Oxalic Acid)과 산화제(Oxidizer)로 사용되는 과산화수소(Hydrogen Peroxide, H2O2)가 연마 결과에 미치는 영향에 관하여 전기화학적 분석을 통해 파악하고자 한다.9-12

2. 연구방법 및 내용

2.1 연마 실험

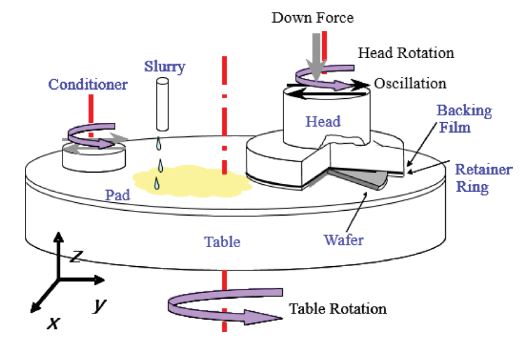

연마 실험에는 로터리(Rotary) 방식의 CMP 장비인 POLI-400 (G&P Technology Corp., Korea)을 사용하였으며, 재료는 직경 100 mm, 두께 1 mm의 알루미늄 시편을 사용하였다. 슬러리(Slurry)는 가장 많이 사용되고 있는 콜로이달 실리카 슬러리(Colloidal Silica Slurry)인 Compol-80 (Fujimi Corp., Japan)을 사용하였고, 이 상용 슬러리에 산화제인 과산화수소와 착화제를 첨가하여 사용 하였다. 실험에 사용된 3가지 종류의 착화제는 옥살산, 글리신(Glycine), 구연산(Citric Acid)이다. 연마율은 재료의 연마 전, 후의 무게를 측정하여 밀도, 시편 너비, 연마시간을 곱하여 계산하였고, 표면 거칠기는 공초점 현미경(Confocal Microscope)을 이용하여 측정하였다.

먼저 착화제의 종류가 알루미늄 CMP 결과에 미치는 영향을 확인하기 위해 착화제와 슬러리를 혼합하여 연마 실험을 실시하였다. 3종의 착화제 중 연마율이 높은 착화제를 선택하였으며, 이를 이용하여 과산화수소 함량에 따른 연마율 및 표면거칠기의 변화도 조사하였다. 마지막으로 큰 효과가 나타난 옥살산의 함량을 조절하여 알루미늄 CMP에 적합한 슬러리의 조성을 확인하였다. 알루미늄 CMP의 실험조건은 아래와 같다.

2.2 전기화학 분석

위 연마실험에서 화학 첨가제(산화제, 착화제)가 표면에 어떤 영향을 미치는가를 확인하기 위해 전기화학 분석을 실시하였다. 전기화학 분석은 Potentiostat, Wonatech Corp., Korea을 사용하였으며, 셀 구성은 3전극 셀로 카운터 전극(Counter Electrode), 기준 전극(Reference Electrode), 작업 전극(Working Electrode)로 구성되며 카운터 전극은 탄소봉, 기준 전극은 칼로멜 전극(Calomel Electrode)을 사용하였고, 작업 전극에는 측정 재료인 알루미늄을 사용하였다. 퍼텐쇼스탯을 이용하면 동전위 분극 곡선(Poterntio Dynamic Curve)을 얻을 수 있다. 이 곡선을 이용하여 Tafel 분석을 하게되면 부식전위(Ecorr)와 부식전류(Icorr) 값을 얻을 수 있고, 이를 통해 부식속도 값을 알 수 있다.

3. 실험결과 및 고찰

3.1 착화제 종류에 따른 연마 및 전기화학특성

실험에 사용한 착화제는 옥살산, 글리신, 구연산, 세 가지 종류이다. 착화제는 연마를 할 때 발생되는 금속이온과 함께 금속화합물을 생성하여 방출되는 역할을 한다. 슬러리는 연마입자 20 wt%, 과산화수소수 1 wt%에 각각의 착화제 0.4 wt%를 첨가하여 제조하였다.

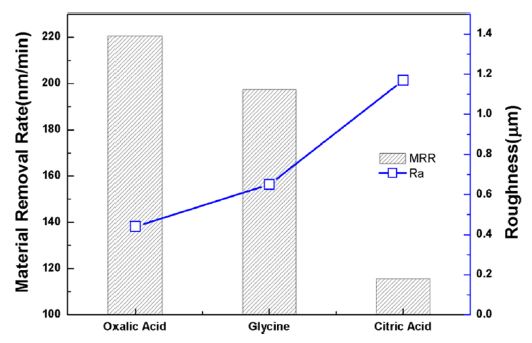

Fig. 3은 첨가된 착화제에 따른 연마율 및 표면거칠기에 대한 결과를 보여준다. 그래프를 통해 알 수 있듯이 옥살산, 글리신, 구연산을 사용하였는데, 이들이 각각 첨가된 슬러리의 연마율은 각각 220.57 nm/min, 197.35 nm/min, 115.62 nm/min이다. 옥살산을 첨가한 슬러리에서 가장 높은 연마율이 나타났고, 표면거칠기가 가장 낮았다. 이는 옥살산이 표면 연마 시 생성되는 알루미늄 이온과의 착화효과가 가장 뛰어나다는 것을 보여준다. 착화현상이 빠르게 일어나면서 재료제거 메커니즘 역시 빠르게 일어나게 되어 연마율이 증가하게 된다. 또한 표면착화 현상을 통해 표면거칠기에 영향을 줄 수 있는 알루미늄 이온이 착화제와 함께 착화합물로 결합하여 배출되어 표면거칠기 향상 효과가 나타나게 된다.

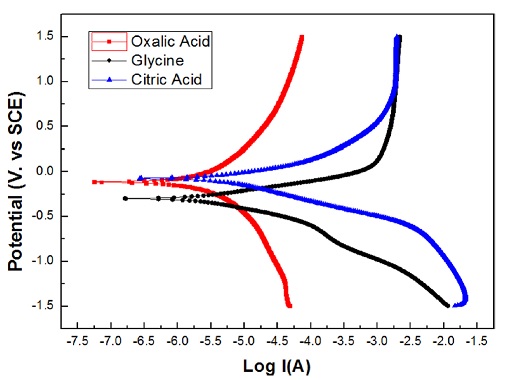

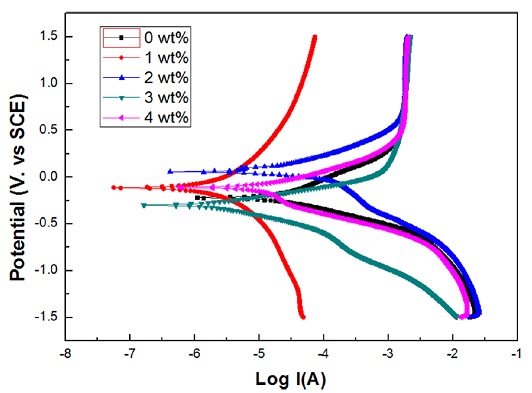

Fig. 4는 전기화학 분석을 통해 그려진 과산화수소 함량에 따른 동전위 분극 곡선이다. 위 곡선에서 옥살산 사용시 가장 높은 전류밀도 값을 나타내는 것을 볼 수 있다. 전류밀도 값이 높을수록 부식속도가 빠르기 때문에 산화에 의한 연마가 활발히 일어난다는 것을 알 수 있다.

3.2 과산화수소 함량에 따른 연마 및 전기화학 특성

과산화수소수는 알루미늄 표면을 산화시켜 연마가 용이하게 해주는 역할을 한다. 이 특성을 이용하기 위해 어느 정도의 과산화수소 함량이 알루미늄 연마에 적합한지 확인하기 위하여 함량을 조절하여 실험을 진행하였다.

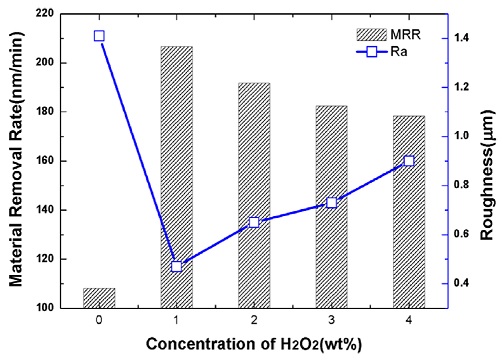

Fig. 5에서 볼 수 있듯이 H2O2 함량은 1 wt%에서 높은 연마율이 나타나고, 그 이상 첨가를 하였을 때는 연마율이 오히려 감소하고, 표면거칠기 역시 커지는 경향이 나타났다. 이를 통해 발생하는 표면 산화는 연마에 이로운 영향을 주지만, 과산화 되어 부동태 층이 과도하게 생성되면 오히려 연마율 및 표면거칠기 향상에 악영향을 미친다는 것을 알 수 있었다.

또한 Fig. 6의 전기화학 분석 곡선을 확인해보면 1wt%의 용액을 첨가하였을 때 가장 높은 전류 밀도 값이 나타남을 볼 수 있고, 빠른 부식 속도에 의해 연마율이 높아지고 표면거칠기가 감소된다고 판단된다.

3.3 옥살산 함량에 따른 연마 및 전기화학 특성

세 가지의 착화제를 첨가하여 실험을 한 결과 옥살산을 첨가하였을 때 다른 두 착화제를 사용하였을때 보다 높은 연마율과 양호한 표면거칠기 값을 나타내었다. 따라서 옥살산의 함량에 따라 연마율 및 표면거칠기가 어떻게 달라지는지 확인해보았다. 슬러리는 콜로이달 연마입자 20 wt%, 과산화수소수 1 wt%로 구성되고 여기에 옥살산을 0 - 0.8 wt%까지 조절하여 실험을 진행하였다.

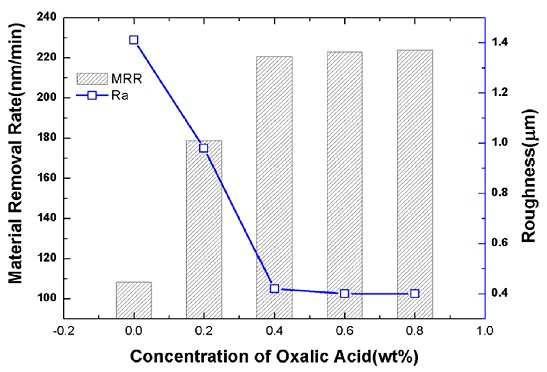

Fig. 7의 연마결과 그래프를 보면 0 wt% - 0.4 wt%까지는 연마율 및 표면거칠기가 선형적으로 증가 및 감소하는 경향을 나타내지만, 0.4 wt% 이상 첨가하였을 때는 상대적으로 증가 폭이 줄어드는 것을 확인할 수 있었다.

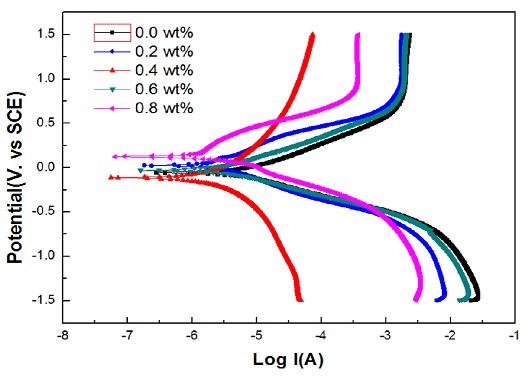

Fig. 8의 전기화학분석을 통한 동전위 분극 곡선을 살펴보면 0.4 wt%에서 가장 높은 전류밀도 값이 나타남을 확인할 수 있다. 이를 통해 옥살산의 함량이 0.4 wt%일 때, 표면 산화가 빠르게 일어난다는 것을 알 수 있었고, Figs. 3과 4를 통해 산화가 빠를수록 연마율 및 표면거칠기가 향상된다고 할 수 있다. 그래서 옥살산 함량은 0.4 wt%가 적절하다고 판단하였다.

4. 결론

본 연구는 트랜지스터용 메탈 게이트의 재료로 쓰이는 알루미늄용 CMP 슬러리에서 착화제 및 산화제의 효과에 대한 실험한 결과이다. 또한 어떠한 착화제가 알루미늄 연마에 적합한지 어느정도 함량에서 큰 효과가 나타나는가를 확인하였다.

(1) 알루미늄 CMP에서 옥살산이 첨가된 슬러리가 구연산이 첨가된 슬러리에 비해 1.8배 가량 MRR이 증가하고 거칠기 역시 약 2.7배 향상된다.

(2) 과산화수소수 1 wt% 첨가 시, 220.57 nm/min로 가장 높은 MRR과 가장 낮은 표면거칠기 값 0.44 μm를 나타낸다. H2O2를 그 이상 첨가하면 MRR이 낮아지고 표면거칠기가 더 거칠어진다.

(3) 옥살산 함량 0 - 0.4 wt%까지는 연마율과 표면거칠기가 선형적으로 향상되지만 0.4 - 0.8 wt%를 첨가했을 때에는 0.4 w% 첨가했을 때와 큰 변화가 없는 것으로 확인하였다.

(4) 알루미늄 CMP에 효과적인 슬러리의 조성은 콜로이달 실리카 입자 20 wt%, 과산화수소수 1 wt%, 옥살산 0.4 wt% 일 때, 연마율 220.57 nm/min, 표면거칠기 0.44 μm로 나타나는 것을 볼 수 있었다.

본 연구를 통해 알루미늄 연마시에 알맞은 H2O2 함량 및 옥살산의 효과와 적정 함량을 위 결과들로 확인하였다. 단, 알루미늄은 타 금속들에 비해 스크래치가 많이 생기기 때문에 이 부분을 최소화하기 위한 연구가 더 필요하다. 이 후, 본 논문에 제시된 슬러리와 부식방지제를 이용하여 스크래치 제어에 관한 연구도 가능할 것으로 기대된다.

Acknowledgments

이 논문은 2016년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2016R1A2B4011466), 또한 2015년도 정부(교육부)의 재원으로 한국연구재단의 지원으로 수행된 기초연구사업임(NRF-2015R1D1A1A01059266).

REFERENCES

-

Hsien, Y., Hsu, H., Tsai, T., Lin, W., Huang, R., et al., “Process Development of High-K Metal Gate Aluminum CMP at 28 nm Technology Node,” Microelectronic Engineering, Vol. 92, pp. 19-23, 2012.

[https://doi.org/10.1016/j.mee.2011.04.013]

-

Xu, Q., Chen, L., Fang, J., and Yang, F., “A Chemical Mechanical Planarization Model for Aluminum Gate Structures,” Microelectronic Engineering, Vol. 131, pp. 58-67, 2015.

[https://doi.org/10.1016/j.mee.2014.09.023]

-

Misra, V., Lucovsky, G., and Parsons, G., “Issue in High-K Gate Stack Interfaces,” MRS Bulletion, Vol. 27, No. 3, pp. 212-216, 2002.

[https://doi.org/10.1557/mrs2002.73]

-

Feng, C., Liu, Y., Sun, M., Zhang, W., Zhang, J., et al., “Investigation of Aluminum Gate CMP in a Novel Alkaline Solution,” Journal of Semiconductors, Vol. 37, No. 1, Paper No. 016002, 2016.

[https://doi.org/10.1088/1674-4926/37/1/016002]

-

Zhang, J., Liu, Y., Yan, C., He, Y., and Gao, B., “Defectivity Control of Aluminum Chemical Mechanical Planarization in Replacement Metal Gate Process of MOSFET,” Vol. 37, No. 4, pp. 120-124, 2015.

[https://doi.org/10.1088/1674-4926/37/4/046001]

-

Su, B. and Seri, O., “Polarization Curve and its Analysis of Aluminum in Phosphoric Acid at Various Solution,” Journal of Japan Institute of Light Metals, Vol. 64, No. 3, pp. 85-92, 2014.

[https://doi.org/10.2464/jilm.64.85]

-

Lee, H. S. and Jeong, H. D., “Chemical and Mechanical Balance in Polishing of Electronic Materials for Defect-Free Surfaces,” CIRP Annals-Manufacturing Technology, Vol. 58, No. 1, pp. 485-490, 2009.

[https://doi.org/10.1016/j.cirp.2009.03.115]

- Steigerwald, J. M., Murarka, S. P., and Gutmann, R. J., “Chemical Mechanical Planarization of Microelectronic Materials,” John Wiley & Sons, pp. 7-12, 2008.

- Lee, H, S., “The Effect of Slurry Components of Cu CMP Performance,” M.Sc. Thesis, Pusan National University, 2006.

-

Jang, S., Jeong, H., Yuh, M., Park, I., and Park, J., “Effect of Glycine on Copper CMP,” Int. J. Precis. Eng. Manuf.-Green Tech., Vol. 3, No. 2, pp. 155-159, 2016.

[https://doi.org/10.1007/s40684-016-0019-1]

-

Park, E., Lee, H., Jeong, H., and Jeong, H., “Effect of Current Density on Material Removal in Cu ECMP,” Journal of the Korean Society of Tribologists and Lubrication Engineers, Vol. 31, No. 3, pp. 79-85, 2015.

[https://doi.org/10.9725/kstle.2015.31.3.79]

-

Ahn, Y., Yoon, J.-Y., Baek, C.-W., and Kim, Y.-K., “Chemical Mechanical Polishing by Colloidal Silica-Based Slurry for Micro-Scratch Reduction,” Wear, Vol. 257, No. 7, pp. 785-789, 2004.

[https://doi.org/10.1016/j.wear.2004.03.020]