300 mm 실리콘 웨이퍼용 고속 관통전극 깊이 계측 장비 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

To measure the depth of the through silicon vias on 300 mm silicon wafers, a measuring machine was developed. Based on the preceding research in a laboratory environment, the machine was designed and built by modifying the optical probe for reducing the mass, combining a visible optical microscope to monitor the location of the measuring points, and constructing the metrology frame for large silicon wafers. The depths of the three different-sized through silicon vias were measured repeatedly to estimate the repeatability. Moreover, comparative measurement was carried out to verify the measured depth values. The total measurement time was also estimated by measuring 110 through silicon vias at different locations. According to the measurement results, the measurement performance satisfied the technical requirements of the industry in terms of repeatability, accuracy, and measurement time.

Keywords:

Silicon wafer, Through silicon via, Depth measurement키워드:

실리콘 웨이퍼, 관통전극, 깊이 측정1. 서론

관통전극(Through Silicon Via, TSV)은 적층형 반도체에서 층간 전기적 연결을 위해 필수적으로 사용되는 수직도선이다. 관통전극의 깊이가 설계치보다 짧아지면 인접한 층들 사이의 전기적 연결이 끊어지기 때문에 적층형 소자의 동작 불량을 야기할 수 있다.1-4 이와 같은 불량을 확인하기 위해서는 적층형 회로를 만든 후 실제 동작시험을 거쳐야 하는데, 이는 제조 원가 측면이나 생산 수율 측면에서 매우 비효율적이다. 따라서, 이런 문제를 해결하기 위해 공정상 관통전극의 깊이가 원하는 값으로 일정하게 가공되어 있는지 확인하는 작업이 필수적이다.

이를 위해 고속으로 관통전극의 깊이를 측정하는 기술이 2012년 한국표준과학연구원에서 제안되고 구현되었다.5 이는 대역폭이 넓은 근적외선 대역의 광 빗을 광원으로 사용하는 분광형 간섭계를 통해 광축 방향으로 기계적인 구동없이 나노미터 수준의 분해능으로 관통전극의 깊이를 측정하는 방법이다. 이 연구를 통해 안정된 실험실 환경에서 지름 20 μm, 깊이 150 μm의 관통전극 측정이 원활히 수행됨을 실험적으로 검증하였다.

본 논문에서는 실제 반도체 검사공정에서 활용하기 위한 300mm 실리콘 웨이퍼용 고속 관통전극 깊이 측정 장비 개발에 대해 소개하고자 한다. 기본 깊이 측정원리로는 앞서 언급한 근적외선 대역의 광 빗을 광원으로 하는 분광형 간섭법을 사용하였다.5-11 기존의 연구에서 검증된 실험실 단계의 기술을 공정 검사 장비 개발에 활용하기 위해, (1) 소형 광학측정 프로브 설계 및 구현, (2) 측정 위치 확인을 위한 동축 가시광대역 현미경 탑재, (3) 300 mm 웨이퍼용 측정 시스템 설계를 하였고, 이를 검증하기 위한 시편을 설계 및 제작하여 반복측정을 수행하였다. 또한, 측정값에 대한 신뢰성 확보를 위해 표준기급 장비와 비교 측정을 수행하였다.

2. 분광형 간섭계 기본 이론

분광형 간섭계에서 측정되는 간섭 스펙트럼의 광강도 분포, I(f, L)은 식(1)과 같이 표현할 수 있다.

| (1) |

여기서 f는 광주파수, I0(f)는 광원의 주파수에 따른 광강도 분포, L은 광경로차, c는 진공에서의 빛의 속도를 나타낸다. I(f, L)의 위상성분에 포함되어 있는 L의 크기에 따라 간섭 스펙트럼의 주기가 달라지게 되고 이는 푸리에 변환(Fourier Transform)후 나타나는 신호의 첨두 위치를 통해 측정할 수 있다. 이와 같은 방법으로 실리콘 웨이퍼의 윗면과 관통전극의 바닥면에 해당하는 광경로차를 측정할 수 있으며, 이 두 광경로차의 차이가 관통전극의 깊이에 해당한다. 따라서, 관통전극이 있는 영역에서 광경로차를 측정함으로써 관통전극의 깊이를 고속으로 결정할 수 있다.5

3. 실험 장치 및 실험 결과

3.1 광학식 측정 프로브

300 mm 실리콘 웨이퍼 상에 가공된 다수의 관통전극의 깊이에 대한 실시간 전수 검사 시 정확한 위치에서 측정이 수행되고 있는지 확인하기 위해서는 현재 측정하고 있는 시편 영상을 모니터링 할 수 있는 현미경 광학계가 필요하다. 또한, 이 현미경 광학계는 영상을 이용한 자동초점조절을 통해 측정 시편과 프로브 사이의 거리를 일정하게 유지시키기 위한 용도로도 사용된다. 이를 위해서 근적외선 분광형 간섭계 모듈에 동축으로 구성된 가시광 현미경 광학계를 통합하였다.

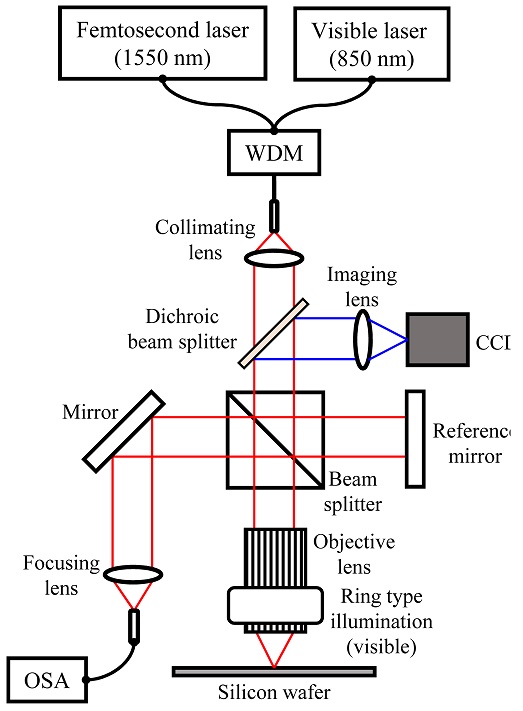

Fig. 1은 고속 관통전극 깊이 계측 장비에 장착되는 광학식 측정 프로브의 광학 구성도를 나타낸다. Fig. 1에서 나타낸 바와 같이, 관통전극의 깊이 측정은 근적외선 대역의 광 빗을 사용하고, 측정 영역을 보기 위한 현미경 광학계는 가시광 대역의 전하결합소자 이미지센서(Charge-Coupled Device, CCD)를 사용하기 때문에 두 신호를 분리하기 위해 이색빔분할기(Dichroic Beam Splitter)를 사용하였다. 여기서 사용된 근적외선 광원은 1500 nm - 1600 nm의 대역폭을 갖고 있으며, 반복률이 250 MHz인 광섬유 펨토초 레이저이다. 관통전극의 깊이 측정을 위해 파장 분해능이 0.02 nm인 광스펙트럼분석기(Optical Spectrum Analyzer, OSA)를 통해 간섭 스펙트럼을 획득하였다. 대물렌즈(Objective Lens)부에 원형 돔형태의 가시광 조명을 설치하여 가시광 CCD 카메라 상에서 측정시료 영상을 실시간으로 확인할 수 있도록 구성하였다. 가시광 CCD 카메라 상에서 근적외선 광원의 측정빔 위치를 확인할 수 없기 때문에 850 nm 파장을 갖는 레이저를 같이 구성하여 이를 해결하였다. 여기서 근적외선 광대역 광원과 가시광 레이저의 동축 구성 및 동시 사용의 편의성을 위해 파장다중 광혼합기(Wavelength Division Multiplexer, WDM)를 적용하였다. 본 연구에서는 가시광 대역의 현미경을 통합시키면서도 부피가 최소가 되도록 소형 광학부품을 채택하고 기계부의 경량화를 수행하였다. 이를 바탕으로 측정 프로브 자체의 무게는 3 kg 이내로 제작하였다.

3.2 300 mm 실리콘 웨이퍼용 측정 시스템

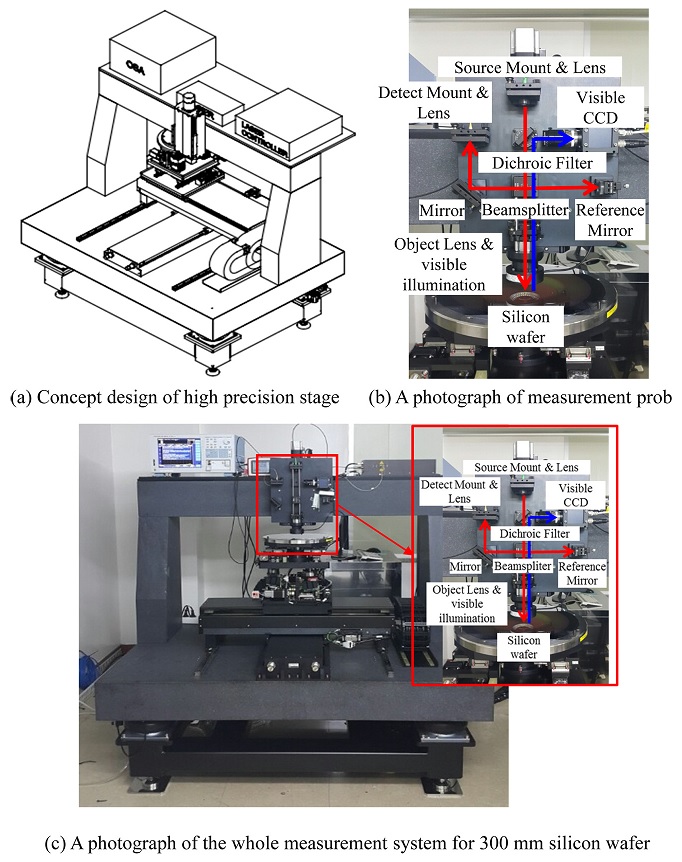

300 mm 크기의 실리콘 웨이퍼를 측정할 수 있는 자동화 측정 시스템을 구축하기 위해 Fig. 2(a)와 같이 x, y, z의 3축 스테이지 시스템을 설계하였다. 특히 바닥진동에 민감하기 때문에 이를 최소화하기 위해 석정반을 통해 베이스를 구축하고 그 하부에는 흡진기(Isolator)를 설치하였다. 구동 영역은 450 mm (x) × 450 mm (y) × 450 mm (z), 구동 분해능은 5 nm, 위치 정확도는 1 μm이내이다. 현재 일반적으로 사용되는 관통전극의 크기를 고려했을 때, 1 μm이내의 위치 정확도는 원하는 관통전극에 측정 프로브를 위치시키기에 충분하다고 판단되었다. 한 위치에서의 위치 안정성은 측정하는 동안 스테이지가 움직이면 측정값에 영향을 줄 수 있기 때문에 좀 더 엄밀히 고려해야 한다. 위치 안정성은 ±50 nm 이내 (x, y)로 획득되었으며, 이는 측정 반복능에 크게 영향을 주지 않는 수준이다. Fig. 2(b)는 스테이지에 부착된 측정 프로브의 사진이며, Fig. 2(c)는 본 연구를 통해 개발된 300 mm 실리콘 웨이퍼용 고속 관통전극 깊이 계측 장비의 사진이다.

3.3 측정 결과

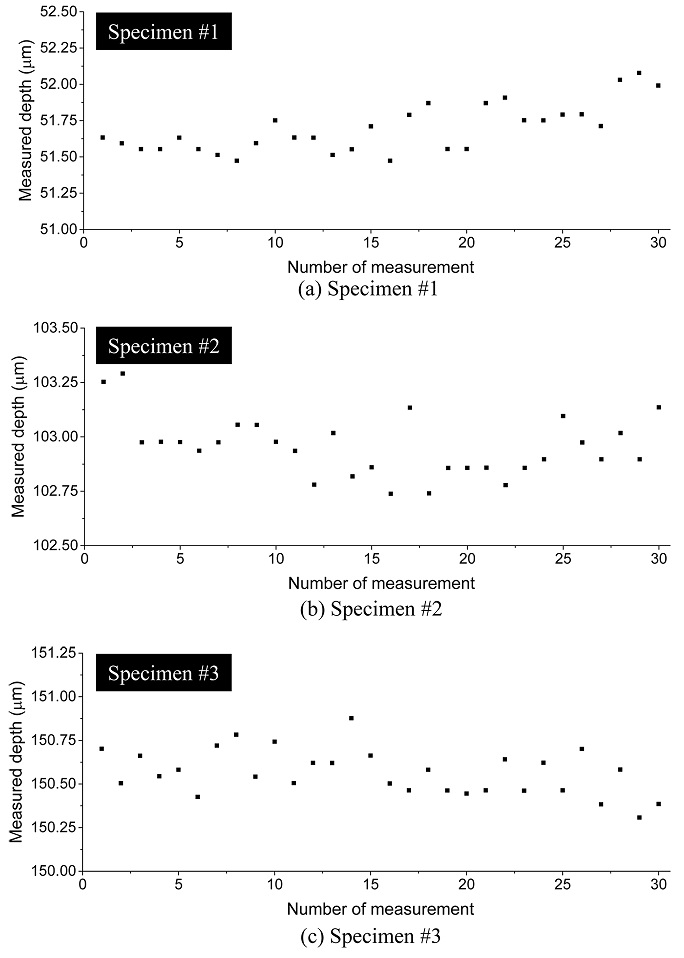

300 mm 실리콘 웨이퍼용 고속 관통전극 깊이 계측 장비의 성능 평가를 위해 지름과 깊이가 다른 총 3개의 관통전극 시편에 대해서 30회 반복측정을 통해 반복능 평가를 수행하였다. 측정시편 #1은 지름이 50 μm, 깊이가 53 μm인 관통전극, 측정시편 #2은 지름이 70 μm, 깊이가 100 μm인 관통전극, 측정시편 #3은 지름이 70 μm, 깊이가 152 μm인 관통전극이다. 각 시편에 대한 깊이 반복 측정결과는 Fig. 3과 같으며, 이를 정리하면 Table 1과 같다. 30회 반복 측정 결과, 측정시편 #1, 측정시편 #2, 측정시편 #3의 평균 깊이는 51.69 μm, 102.95 μm, 150.57 μm로 획득되었다. 또한, 각 측정시편에 대해 측정 반복능은 501 nm, 411 nm, 396 nm (3σ)로 평가되었고, 이는 현재 반도체 검사 계측 현장에서 요구되는 값인 1000 nm (3σ)를 충분히 만족시키는 수준이다.

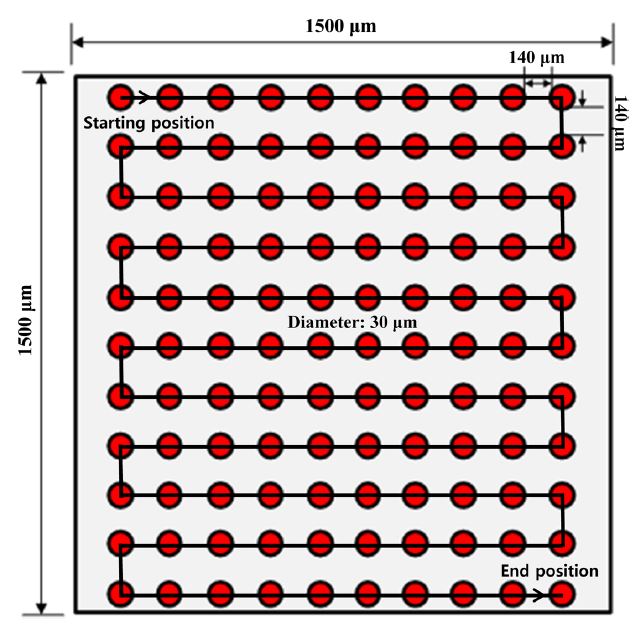

또한 300 mm 웨이퍼 상의 다양한 위치에 존재하는 관통전극의 깊이를 고속으로 측정해야 하기 때문에 측정 시간이 매우 중요하다. 일반적으로 측정 시간은 한 점에서 관통전극의 깊이를 획득하는 것을 기준으로 하지만, 검사 계측 장비 관점에서는 이동시간과 측정시간을 모두 포함하기 때문에 총 측정 소요시간(Total Measurement Time)이 중요한 의미를 갖는다. 총 측정 소요시간을 결정하기 위해, Fig. 4와 같이 300 mm 실리콘 웨이퍼 상에서 임의로 선정된 1500 μm × 1500 μm 영역 내에 존재하는 110개의 관통전극에 대해서 화살표로 표시된 방향을 따라 순차적으로 측정을 수행하였다. 이때 관통전극의 지름은 30 μm, 관통전극 사이의 간격은 상하 방향으로 각각 140 μm였다. 이미 알려진 서로 다른 위치에 존재하는 110개의 관통전극의 깊이를 측정한 결과, 다양한 측정 조건에서 획득된 총 측정소요시간은 500초 이내이며, 하나의 관통전극에 대한 평균 측정소요시간은 5초 이내로 평가되었다. 이는 기존 측정 장비의 평균 측정소요시간인 18초에 비해 3배 이상 빠른 수준이다.

깊이 측정에 대한 성능평가를 위해, 측정시편 #1, 측정시편 #2, 측정시편 #3을 공인인증기관인 한국산업기술시험원에 의뢰하여 비접촉 좌표 측정기(600XP, View)를 통해 비교측정을 수행하였다. 측정시편 #1, 측정시편 #2, 측정시편 #3에 대해 깊이를 10회 측정하여, 각 측정시편에 대해 51.58 μm, 103.05 μm, 150.57 μm의 평균값을 획득하였다. 이 측정값들은 Table 1에서 측정한 깊이값들과 각각 0.11 μm, 0.10 μm, 0 μm의 차이를 보였으며, 이는 모두 측정 불확도 이내에서 일치하였다. 또한, 모든 시편에 대한 측정 반복능은 400 nm (3σ)이내로 평가되었다. 이를 통해 300 mm 실리콘 웨이퍼의 관통전극 깊이 측정을 위해 개발된 검사 계측기가 현재 산업계에서 요구하는 성능을 확보하였음을 검증하였다. 또한, 향후 미세 관통전극에 대한 측정 수요에 대응하기 위해, 지름이 10 μm이고 깊이가 50 μm인 관통전극에 대한 측정을 시도하였고, 52.66 μm의 평균 깊이와 480 nm의 표준편차를 획득하였다.

4. 결론

본 논문에서는 광대역 광원을 이용하여 300 mm 대형 실리콘 웨이퍼를 위한 고속 관통전극 깊이 계측 장비의 개발에 대해 소개하였다. 실험실 단계에서 수행한 연구를 산업계에서 공정상 계측 장비로 개발하기 위해, (1) 소형 광학계 설계 및 구현, (2) 측정 위치 확인을 위한 동축 가시광대역 현미경 탑재, (3) 300 mm 웨이퍼용 측정 시스템 설계를 하였다. 이를 검증하기 위해 지름과 깊이가 다른 세 가지 관통전극의 시편을 설계 및 제작하여 30회 반복측정을 수행하였다. 또한, 측정값에 대한 신뢰성 확보를 위해 공인인증시험기관을 통해 깊이 값과 측정 반복능에 대해 표준기급 장비와 비교 측정을 수행하였다. 본 연구를 통해 개발된 계측 장비가 현재 반도체 산업에게 요구하고 있는 성능을 확보하였음을 검증하였다. 따라서, 본 연구를 통해 현재까지 관통전극의 전수검사가 어려워 수율이 낮고 제작단가가 높아 수요가 많음에도 불구하고 넓게 사용되지 못했던 적층형 반도체의 공정 상의 기술적인 문제를 일부나마 해소할 수 있을 것으로 기대한다. 또한, 적층형 반도체 관련 검사 계측 수요는 웨어러블 디바이스, 스마트 디바이스 등의 개발에 따라 점진적으로 늘어갈 것으로 예상된다.

Acknowledgments

본 연구는 중소기업청 ‘기술혁신개발’(S2128399)과제와 한국표준과학연구원 ‘신수요 대응 측정기술 개발’(17011023) 사업의 지원으로 이루어졌습니다.

REFERENCES

-

Kühne, S. and Hierold, C., “Wafer-Level Packaging and Direct Interconnection Technology Based on Hybrid Bonding and Through Silicon Vias,” Journal of Micromechanics and Microengineering, Vol. 21, No. 8, Paper No. 085032, 2011.

[https://doi.org/10.1088/0960-1317/21/8/085032]

-

Shen, L.-C., Chien, C.-W., Cheng, H.-C., and Lin, C.-T., “Development of Three-Dimensional Chip Stacking Technology Using a Clamped Through-Silicon Via Interconnection,” Microelectronics Reliability, Vol. 50, No. 4, pp. 489-497, 2010.

[https://doi.org/10.1016/j.microrel.2009.10.012]

-

Esashi, M., “Wafer Level Packaging of MEMS,” Journal of Micromechanics and Microengineering, Vol. 18, No. 7, Paper No. 073001, 2008.

[https://doi.org/10.1088/0960-1317/18/7/073001]

-

Van Olmen, J., Huyghebaert, C., Coenen, J., Van Aelst, J., Sleeckx, E., et al., “Integration Challenges of Copper Through Silicon Via (TSV) Metallization for 3D-Stacked IC Integration,” Microelectronic Engineering, Vol. 88, No. 5, pp. 745-748, 2011.

[https://doi.org/10.1016/j.mee.2010.06.026]

-

Jin, J., Kim, J. W., Kang, C.-S., Kim, J.-A., and Lee, S., “Precision Depth Measurement of Through Silicon Vias (TSVS) on 3D Semiconductor Packaging Process,” Optics Express, Vol. 20, No. 5, pp. 5011-5016, 2012.

[https://doi.org/10.1364/OE.20.005011]

-

Jin, J., Kim, J. W., Kang, C.-S., Kim, J.-A., and Eom, T. B., “Thickness and Refractive Index Measurement of a Silicon Wafer Based on an Optical Comb,” Optics Express, Vol. 18, No. 17, pp. 18339-18346, 2010.

[https://doi.org/10.1364/OE.18.018339]

-

Maeng, S., Park, J., Byungsun, O., and Jin, J., “Uncertainty Improvement of Geometrical Thickness and Refractive Index Measurement of a Silicon Wafer Using a Femtosecond Pulse Laser,” Optics Express, Vol. 20, No. 11, pp. 12184-12190, 2012.

[https://doi.org/10.1364/OE.20.012184]

-

Park, J., Jin, J., Kim, J. W., and Kim, J.-A., “Measurement of Thickness Profile and Refractive Index Variation of a Silicon Wafer Using the Optical Comb of a Femtosecond Pulse Laser,” Optics Communications, Vol. 305, pp. 170-174, 2013.

[https://doi.org/10.1016/j.optcom.2013.03.055]

-

Jin, J., Maeng, S., Park, J., Kim, J.-A., and Kim, J. W., “Fizeau-Type Interferometric Probe to Measure Geometrical Thickness of Silicon Wafers,” Optics Express, Vol. 22, No. 19, pp. 23427-23432, 2014.

[https://doi.org/10.1364/OE.22.023427]

-

Park, J., Bae, J., Jin, J., Kim, J.-A., and Kim, J. W., “Vibration-Insensitive Measurements of the Thickness Profile of Large Glass Panels,” Optics Express, Vol. 23, No. 26, pp. 32941-32949, 2015.

[https://doi.org/10.1364/OE.23.032941]

-

Jin, J., “Dimensional Metrology Using the Optical Comb of a Mode-Locked Laser,” Measurement Science and Technology, Vol. 27, No. 2, Paper No. 022001, 2016.

[https://doi.org/10.1088/0957-0233/27/2/022001]