MTConnect를 활용한 수치제어 프로그램의 에너지 예측 모델링

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In the metal-cutting industry, energy prediction is important for environmentally-conscious manufacturing because it enables a numerical anticipation of the energy consumption from the input of the process parameters, and therefore it contributes to the increasing of the energy-efficiency of the machine-tool operations. This paper proposes an energy-prediction modeling approach for numerical-control programs based on historical machine-monitoring data that have been collected from machine-tool operations. The proposed approach can create accurate energy-prediction models that forecast the energy that is consumed by the execution of a numerical-control program. Also, it can create machine-specific energy-prediction models that accommodate the variety of shop-floor machining contexts. For this purpose, it uses MTConnect to represent the machine-monitoring data to embody an interoperable data-collection environment regarding the shop floor. This paper also presents a case study to show the feasibility and practicability of the proposed approach.

Keywords:

Energy prediction, Machine tool, Machine-learning, MTConnect, Data analytics키워드:

에너지 예측, 공작기계, 기계 학습, 엠티커넥트, 데이터 분석1. 서론

최근 선진국을 중심으로 환경규제가 강화됨에 따라, 제조업 분야에서는 친환경 제품 개발이 더 이상 선택이 아닌 필수로 자리 매김하고 있다. 특히, 유럽연합의 Energy-related Products (ErP) 규정은 에너지사용 제품에 대한 친환경설계 의무화, 에너지 효율성 증대 의무 등을 제조자에게 부여한 것으로서, 이를 만족하지 않는 제품은 시장 판매를 금지한다는 한층 강화된 규제이며, 국내 제조업은 이에 대한 대응이 절실하다. 본 논문의 적용대상인 공작 기계도 ErP 적용 대상에 해당하므로, 공작기계의 에너지 사용 저감 기술 개발이 필요하다.

공작기계의 에너지 저감 방법은 공작기계 구성시스템의 친환경 설계화, 주변장치의 에너지 효율화 및 가공공정의 에너지 효율화 등이 있다.1 이 중에서 가공공정의 에너지 효율화 방법은 현실적 해결책 중 하나이며, 이 중에서 핵심 요소기술은 에너지 예측 모델(이하, 에너지 모델)의 개발이다. 여기서, 에너지 모델은 공정파라미터(이송속도, 절삭깊이, 절삭폭, 주축회전수 등)와 공작기계 시스템의 사용에너지간 관계를 수치화한 함수형태의 모형으로 정의한다. 이를 통하여 공정파라미터에 따른 공작기계 사용에너지의 정량적 예측이 가능해진다. 에너지 모델의 규명을 통해서 최적화 과정에 의한 에너지 효율성 증대로 귀결될 수 있다. 이러한 연유로, 공작기계 산업 분야에서는 에너지 모델과 관련한 선행연구가 이루어졌다.

선행연구는 이론적, 실험적, 이산사건적, 하이브리드적 방법의 활용으로 분류될 수 있다.2 이론적 방법은 절삭역학에 근간하여 공정파라미터로부터 절삭력(Cutting Force)을 계산하고, 이로부터가공동력(Machining Power) 또는 전력에너지(Electrical Energy)를 산출하는 방식이다.3 여기서, 가공동력은 제어기, 절삭유 순환 등의 공작기계 작동에 소요되는 기계동력(Equipment Power)과 소재·공구의 접촉에 의한 절삭력 발생에 따른 절삭동력(Cutting Power)의 합을 의미한다. 실험적 방법은 실험계획법(Design of Experiments)을 활용하여 공정파라미터와 전력에너지간의 회귀모형을 산출하는 방식이다.4 이산사건적 방법은 이론적 또는 실험적 방법으로 산출된 관계식을 활용하여 공작기계 상태(State)에 따른 에너지 소비 추세를 시뮬레이션하는 방식이며5, 하이브리드적 방법은 이론적, 실험적 및 이산사건적 방법을 혼용한 방식이다.1

상기 선행연구들은 공작기계의 에너지 모델 생성 방법론을 제공하는데 의미가 있다. 그러나, 제조현장(Shop Floor)에서의 적용에는 한계가 존재한다. 첫째로는 수치제어(Numerical Control, NC) 프로그램 전체에 대한 정확한 에너지 예측이 어렵기 때문이다. 이론적 방법은 가정 및 모형 단순화가 적용되어 현실과의 괴리가 존재한다. 실험적 방법은 한 개 또는 소수의 공구경로만을 가지고 공정파라미터와 전력에너지간 관계 규명에 주안점을 두었으므로, NC 프로그램 전체를 대상으로 하지 않는다.4 이산사건적이나 하이브리드적 방법 또한 이론적·실험적 모형에 근간하므로 이러한 요구사항을 만족하기 어렵다.

둘째로는 공정상황 개별적 에너지 모델 생성이 어렵기 때문이다. 공정상황(Machining Context)이란 한 파트 가공을 위해 어떠한 공작기계, 가공소재, 공구, 절삭유가 사용되었는지와 NC 프로그램에 함축된 가공공정, 가공전략, NC 코드(G01, G02, G03 등), 코드유형(접근, 가공, 후퇴 등)에 대한 상황속성들의 집합으로 정의할 수 있다. 그러나, 이론적·실험적 방법으로는 제조현장내의 수많은 공정상황별 에너지 모델을 만들기 어렵다. 예를 들어, 실험적 방법에서는 새로운 가공소재가 들어오면 새로운 실험계획법 수립과 함께 가공 수행, 데이터 수집 및 에너지 모델 생성을 재실시해야 하므로 시간 및 비용 소요가 발생한다.

셋째로는 데이터 수집의 어려움이 존재하기 때문이다. 에너지 모델링을 위해서는 기계모니터링 데이터의 획득이 필요한데, 대부분의 선행연구들은 폐쇄형 데이터 인터페이스를 통해 기계모니터링 데이터를 수집하였다. 이 방식은 제어기 제조업체에 특화된 데이터 인터페이스를 사용해야 하므로 제한적 수의 공작기계에 대해서만 데이터 수집이 가능하다. 또한, 각기 다른 데이터 구조와 형식을 사용하므로 별도의 데이터 변환이 요구된다.

본 논문에서는 MTConnect를 활용한 NC 프로그램의 에너지 모델링 기술을 제안한다. 이는 공작기계에서 과거에 사용되어 축적된 기계모니터링 데이터(Historical Machine-Monitoring Data)를 활용하여 NC 프로그램에 대한 에너지 모델을 생성하는 기술이다. 또한, 최근 주목 받는 XML (eXtensible Markup Language) 기반의 개방형·표준형 기계모니터링 데이터 인터페이스인 MTConnect를 활용하여6, 다양한 공작기계의 기계모니터링 데이터를 수집하여 에너지 모델링을 가능하게 하는 데이터 획득 방법에 대한 기술이다. 에너지 모델은 공정상황을 분해가능한 최소단위의 분류기준으로 설정하고, 분류기준별 공정파라미터와 가공동력간 기계학습(Machine-Learning) 모형을 생성하며, 시간에 따른 가공동력의 적분을 통해 전력에너지를 예측하는 것이다. 이러한 기술을 통하여 공정상황별 NC 프로그램 전체에 대한 정확성 높은 에너지 모델을 생성할 수 있다.

본 논문의 구성은 다음과 같다. 2장에서는 에너지 모델링에 필요한 속성 데이터를 정의한다. 3장에서는 에너지 모델링 기술을 제안한다. 4장에서는 실험연구를, 5장에서는 결론을 맺는다.

2. 속성데이터 정의

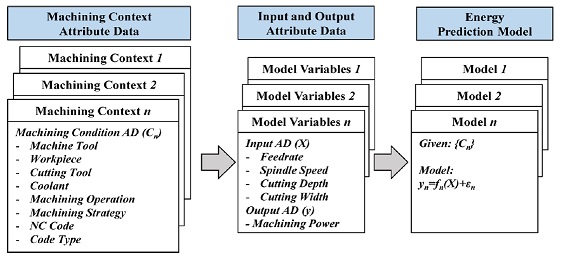

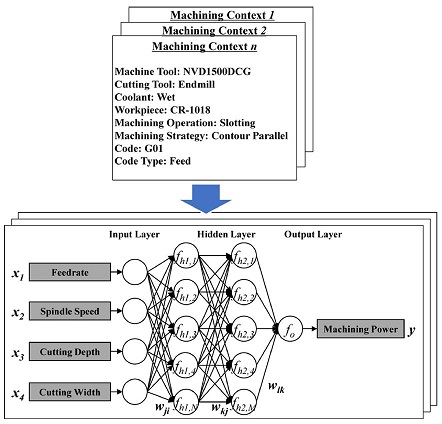

제안되는 기술은 공작기계의 축적된 데이터의 활용에 근간한 것이다. 따라서, 어떠한 데이터들이 에너지 모델을 위해 추출되어야 하는지에 대한 정의가 필요하다. 본 장에서는 에너지 모델의 분류기준이 되는 공정상황 데이터를 정의하고, 모형 생성에 사용되는 입력변수와 출력변수로 구성된 모형 데이터를 정의한다. 이러한 데이터를 속성데이터(Attribute Data, AD)라 통칭한다. Fig. 1은 속성데이터 정의 및 관계 그리고, 에너지 모델을 생성하는 방법을 표현한다.

2.1 공정상황 속성데이터

공정상황은 1장에 설명하였다. 선행연구를 통해서 공작기계, 가공소재, 공구, 절삭유의 선택이 가공동력 및 사용에너지에 영향을 미치는 것으로 파악되었으므로,3,7-9 이를 공정상황 속성데이터로 정의한다. 그 외의 다른 속성들(예: 가공소재의 모양)도 포함 가능하나, 본 논문에서는 문제 단순화를 위하여, 상기 4개만을 공정상황 데이터로 적용한다. 가공소재 모양이 복잡해질수록, 가공소재와 가공공구간 접촉시점 산출이 어려워 가공동력의 적용시간 판별에 어려움이 있기 때문이다.

추가적으로, 공정상황은 NC 프로그램 블록별로 수행하고자 하는 가공공정, 가공전략(공구이송 전략), NC 코드, 코드유형(접근, 가공, 후퇴 등)을 포함한다. NC 프로그램 상의 블록들은 저마다 고유의 목적이 있다. 예를 들어, 어떤 블록은 포켓공정의 윤곽평행 가공전략에서 직선보간을 위한, 다른 블록은 슬롯공정의 단방향 전략에서 직선보간 다음의 후퇴를 위한 코드유형일 수 있다. 따라서, 분류기준의 세밀화를 위해서는 NC 프로그램 블록별 코드유형의 단위까지 분할해야한다. 왜냐하면 코드유형 ‘가공’은 가공소재와 공구와의 접촉이 발생하므로 기계동력과 절삭동력이 동시에 작용하기 때문이다. 반면, ‘후퇴’는 가공동력이 작용하지 않고 기계동력만 소요되므로, 서로 다른 성질의 가공동력이 작용되기 때문이다. 본 논문에서의 공정상황 데이터는 아래와 같다.

Machining Context AD = {공작기계(Machine Tool), 가공소재(Workpiece), 절삭공구(Cutting Tool), 절삭유(Coolant), 가공공정(Machining Operation), 가공전략(Machining Strategy), NC 코드(NC Code), 코드유형(Code Type)}

2.2 모형 속성데이터

NC 프로그램 블록별로 공정상황 속성데이터가 정의되면, 각 블록에 해당하는 에너지 모델에 대한 입력변수와 출력변수의 정의가 필요하다. 이는 동일한 공정상황내에서 그동안 축적된 입력변수와 출력변수 데이터로부터 두 변수간의 관계를 수치적으로 표현하기 위함이다. 공정계획 중 결정되는 공정파라미터는 가공동력을 결정하는 주요 파라미터이므로, 입력변수는 이송속도, 주축회전수, 절삭깊이 및 절삭폭(밀링가공 경우), 출력변수는 가공동력으로 정의한다.

정리하면, 공정상황 속성데이터를 통해 모델의 분류기준을 설정하고, 각 분류기준별로 입력변수와 출력변수간 회귀모형 또는 기계학습모형을 수립함으로써, 에너지 모델을 생성하는 것이다.

Input AD = {이송속도(Feedrate), 주축회전수(Spindle Speed), 절삭깊이(Cutting Depth), 절삭폭(Cutting Width)}

Output AD = {가공동력(Machining Power)}

3. 에너지 예측 모델링 기술

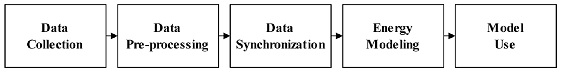

3장에서는 에너지 모델을 생성하기 위한 일련의 과정인 에너지 모델링 절차를 설명하며, Fig. 2와 같이 구성된다 (1) 데이터 저장소로부터의 속성데이터 인스턴스 수집, (2) 오류 및 이상치 데이터 제거를 위한 데이터 전처리, (3) 공정상황 및 모형 속성데이터 간 연결을 위한 데이터 동기화, (4) 회귀기법 또는 기계학습기법을 활용한 에너지 모델 생성 및 (5) 에너지 모델 사용. 하위 절들은 각 단계의 상세 설명이다.

3.1 데이터 수집

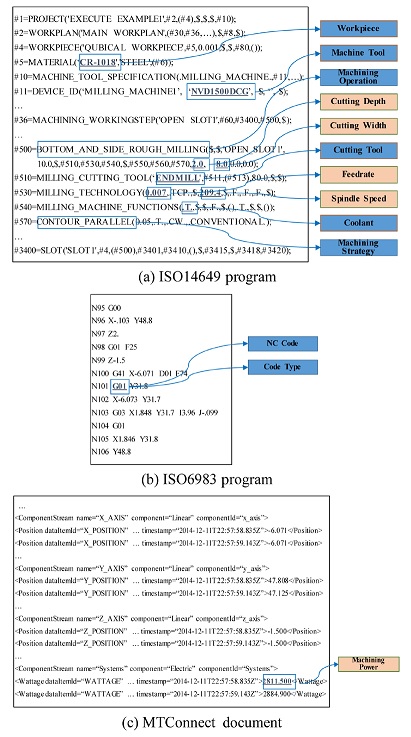

에너지 모델링 첫 단계는 데이터 수집 즉, 속성데이터 실제값들인 인스턴스 획득을 위한 데이터 소스를 판단하고, 이로부터 속성데이터 인스턴스를 가져오는 과정이다. 각 속성데이터는 어떤 활동에 의해 생성되는지에 따라 데이터 소스가 정의된다. 일반적으로, 공정계획 활동은 공작기계, 가공소재, 사용공구, 절삭유, 가공공정, 가공전략, 공정파라미터 등을 결정하므로 이와 관련된 인스턴스를 생성한다. NC 프로그래밍 활동에서는 공작기계 운용에 필요한 NC 코드, 공구위치 등과 관련된 인스턴스를 생성한다. 한편, 기계가공 활동에서는 제품 생산과 함께 공작기계 운용의 모니터링을 위한 각종 측정항목 (예. 실제 축위치, 실제 이송속도, 실제 주축회전수, 부하, 가공동력) 인스턴스를 생성한다. 따라서, 에너지 모델링에 필요한 속성데이터 인스턴스들은 해당 공정계획, NC 프로그램 및 기계가공 활동에서 생성되는 데이터 소스로부터 수집할 수 있다.

예를 들어, Fig. 3(a)는 ISO14649 프로그램으로부터 공정계획과 관련된 인스턴스를 수집하는 예이다. ISO14649는 공정계획 데이터의 정보화와 표준화를 위해 제정된 국제표준으로서, 객체(Entity)와 속성(Attribute)을 이용하여 공정계획 데이터를 계층적으로 표현할 수 있다.10 이 프로그램으로부터, 공작기계, 가공소재, 가공공구, 절삭유, 가공공정, 가공전략(파란색 상자) 및 이송속도, 주축회전수, 절삭깊이, 절삭폭(주황색 상자) 속성데이터 인스턴스를 수집한다. Fig. 3(b)는 ISO6983기반 NC 프로그램으로부터 NC 프로그래밍과 관련된 인스턴스를 수집하는 예이다. ISO6983은 NC 프로그램 관련 코드 및 표현방법 정의를 위한 국제표준이다.11 이 프로그램으로부터 NC 코드 및 코드유형 속성데이터 인스턴스를 수집한다. 코드유형은 ISO14649 프로그램에서 정의된 가공형상과 가공전략, 그리고 ISO6983 프로그램의 NC 코드로부터 결정할 수 있다. 예를 들어, 양의 y축 방향 슬롯 형상을 가공할 때, 단방향 가공전략하에서 공구이송방향이 양의 y축이면 코드유형 ‘가공’, 음의 y축이면 코드유형 ‘후퇴’로 판별할 수 있다.

한편, Fig. 3(c)는 MTConnect 문서로부터 기계가공과 관련된 인스턴스를 수집하는 예이다. MTConnect는 이기종 공작기계간 데이터 수집 및 공유를 위한 표준으로써6, 기계내 구성 시스템의 운용에 대한 측정항목 데이터를 표현할 수 있다. MTConnect 문서는 타임스탬프(Timestamp)가 존재하는 시계열 형태의 동적인 데이터로써, MTConnect 에이전트에서 공작기계 제어기 및 측정 기기들로부터 수집된 원시데이터(Raw Data)를 MTConnect 규약을 준수하여 생성한다. 이러한 MTConnect 문서로부터 가공동력 속성데이터 인스턴스를 수집한다(주황색 상자). MTConnect 문서는 MTConnect 에이전트에서의 직접적인 획득 또는 전송받는 데이터베이스 및 제조 어플리케이션에서의 간접적인 획득이 가능하다. Nam, et al.,12에서는 이러한 데이터 수집 구조를 잘 설명하고 있다.

3.2 데이터 전처리

두 번째 단계는 데이터 전처리 과정으로써, 수집된 속성데이터 인스턴스 중에서 누락된 또는 불필요한 인스턴스를 제거하여 정제된 데이터를 생성하는 것이며, 이는 보다 정확성 높은 에너지 모델을 생성하기 위함이다. 특히, 원시 기계가공 데이터에는 인스턴스 유실 및 오류가 존재할 수 밖에 없으므로, 모델 예측력의 불확실성을 가중시키기 때문에 이들을 제거해야 한다.

예를 들어, 최소 기계동력 보다 작은 가공동력 값은 오류데이터라 판별하여 제거해야 한다. 또 다른 예는 가공동력 상한치가 4,000 W를 소요하는 공작기계의 경우, 어떤 측정값이 6,000 W면 오류데이터로 간주하여 제거할 필요가 있다. 이러한 오류데이터를 판단하기 위한 완벽한 기법은 없으므로, 속성데이터 인스턴스에 대한 주의 깊은 분석을 통해서 선별해야 한다.

3.3 데이터 동기화

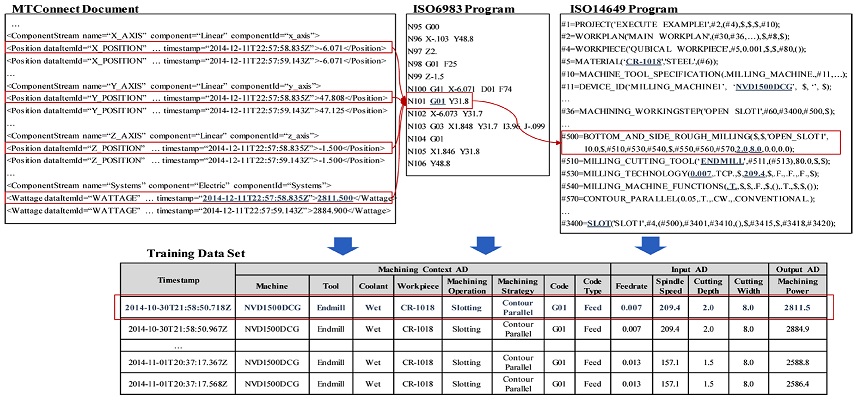

세 번째 단계는 공정계획, NC 프로그래밍 및 기계가공 중 수집된 속성데이터 인스턴스를 하나로 연결하여 훈련 데이터셋을 생성하는 데이터 동기화 과정이다. 이는 공정상황에 따른 맞춤형 에너지 모델을 생성하기 위함이다. 구체적으로, 동일 공정상황 조건하에서 입출력 속성데이터 인스턴스를 모아서 에너지 모델 생성에 필요한 데이터셋을 만드는 것이다. 예를 들어, 1개의 NC 프로그램에 36개의 다른 공정상황 집합이 존재한다면, 다음 에너지 모델 생성단계에서 36개의 기계학습 모형의 생성이 필요하다. 이때, 각 기계학습 모형에 대한 입력 및 출력 속성데이터 인스턴스를 수집하고 하나의 데이터셋으로 만들어주어야 그 기계학습 모형 생성이 가능하다.

Fig. 4는 MTConnect 문서와 공정계획(ISO14649) 및 NC (ISO6983) 프로그램들을 이용하여 데이터 동기화를 실시하는 예이다. 이 때, 이 세 개의 문서를 동기화 시키는 열쇠는 MTConnect 문서 상의 축 위치 데이터이다. 왜냐하면, 가공동력이 측정된 타임스탬프가 존재하고, 그 타임스탬프와 일치하거나 근접했을 때의 축 위치 데이터가 존재하는데, 그 위치를 지령한 NC 프로그램 내의 블록을 역추적할 수 있기 때문이다. 나아가, NC 프로그램은 공정계획 프로그램으로부터 생성되기 때문에, 그 블록이 어떤 가공형상, 가공공정 및 가공전략에 의한 것인지 역추적이 가능하다. Fig. 4와 같이, MT Connect 문서에서 2,811.5W가 측정된 동일 타임스탬프에서의 축 위치는 (-6.071, 47.808, -1.500)이며, 이는 ISO6983 프로그램의 N101 블록 수행 중 발생된 측정항목임을 알 수 있다. N101 블록은 ISO14649 프로그램의 슬롯 형상(# 3400)을 위한 가공공정(# 500)을 위해 생성되었음을 추적할 수 있다. 이러한 데이터 동기화 과정에 의한 훈련 데이터셋은 Fig. 4 하단부 표와 같은 형태로 만들어진다.

3.4 에너지 예측 모델 생성

네 번째 단계는 훈련 데이터셋으로부터 회귀모형 또는 기계학습 기법을 활용하여 공정상황별 에너지 모델을 생성하는 과정이다. 이렇게 생성된 에너지 모델은 특정한 저장소에 저장된다.

Fig. 4 하단부 표와 같이 동일 공정상황 집합의 훈련 데이터셋으로부터 통계적으로 유의한 수치적 모형을 만들 수 있다. 이 때, 다항회귀, 베이시안 회귀 등 다양한 회귀모형 기법 또는 인공신경망(Artificial Neural Network)과 같은 기계학습 기법의 활용도 가능하다. 특히, 인공신경망은 학습구간에서 입력 및 출력데이터에 의해 학습되며, 정보처리 단위인 뉴런과 뉴런들을 이어주는 가중치의 결정을 수행함으로써, 새로운 입력 데이터에 대한 예측 출력 데이터를 산출하는데 활용되는 기법이다.13 Fig. 5는 하나의 공정상황에 해당하는 입력 속성데이터와 출력 속성데이터를 인공신경망 기법을 사용하여 관계를 나타낸 수식 구조체이다. 이와 같은 계량화된 수식을 통하여, 입력 속성데이터를 넣으면 그에 해당하는 출력 속성데이터의 계산이 가능해진다.

이러한 방법으로 생성된 에너지 모델에 대한 성능의 측정이 필요하다. 즉, 정형화되고 정량적인 방법을 통하여 생성된 에너지 모델의 예측력이 주어진 임계치를 보장하는지를 측정해야 한다. 에너지 모델의 예측력을 평가하기 위해 데이터 분할, 교차확인 방법 등을 활용할 수 있다. 그리고, 예측값과 실제값간의 차이에 대한 평균제곱근오차(Root Mean Square Error, RMSE) 등을 계산함으로써, 모델의 예측력에 대한 성능 측정이 가능하다.

3.5 에너지 모델 사용

다섯 번째 단계는 공정상황별로 생성되었던 에너지 모델을 호출하고 재조합하여 NC 프로그램에 대한 에너지값의 예측을 실시하는 과정이다. NC 프로그램이 존재한다는 것은 출력 속성데이터를 제외한 공정상황 및 입력 속성데이터 인스턴스가 존재한다는 의미이므로, 에너지 예측이 가능해진다.

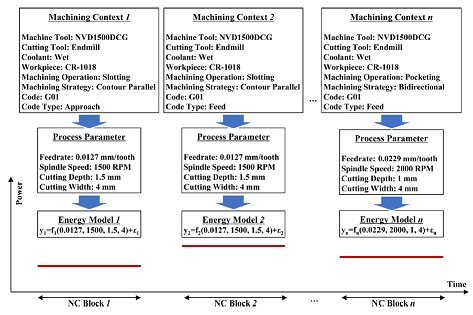

Fig. 6은 에너지 모델의 재조합 예이다. 하나의 NC 블록에 대하여 주어진 공정상황에 대응되는 에너지 모델을 호출하고, 그 때의 공정파라미터인 입력 속성데이터값을 입력하면 에너지 모델을 통하여 가공동력을 계산할 수 있다. 같은 방법으로 각 공정상황별 에너지 모델에 해당 입력 속성데이터 값을 입력하면 NC 프로그램에 대한 가공동력 예측값을 산출할 수 있게 된다.

사실, 지금까지 설명한 출력변수는 가공동력이다. 가공동력과 에너지는 다른 측정단위를 사용하므로, 본 논문의 목적인 에너지 예측을 곧바로 수행할 수는 없다. 가공동력의 식으로부터 에너지를 산출하기 위하여 델타에너지(Delta Energy) 개념 도입이 필요하다. 델타에너지란 단위시간(일반적으로, 측정주기)과 가공동력의 곱으로써, 측정값인 가공동력으로부터 스칼라량인 에너지로의 전환을 가능하게 한다. 선행연구에서는 이러한 개념을 적용하여 가공동력과 에너지간 전환이 가능하도록 하였다.4 예를 들어, 단위시간(측정주기)을 1초로 정의했을 때, 가공동력이 2,000 W이면 델타에너지는 2,000W·1 sec = 2,000 J로 전환된다. 이러한 과정을 통해서, NC 프로그램 한 개에 대한 구분구적법을 통한 델타에너지의 합을 구하면 그 NC 프로그램에 의해 소비된 에너지 값을 산출할 수 있다. 즉, Fig. 6에서 가공시간(Time)축과 예측가공 동력(Power)값에 의해 생성되는 면적이 에너지 값이 되는 것이다. 여기서, 가공시간은 에너지 산출에 주요한 값 중의 하나이다. NC 프로그램만 주어진 경우, 블록별 가공시간을 산출해야 하나 이송계의 가감속 등으로 인하여 정확한 가공시간의 산출이 어렵다. 가공시간의 산출을 위해서는 (1) 제안된 모델링 기술을 유사하에 가공시간으로 적용하는 방법, (2) 공구경로 이송길이, 가감속 그래프, 이송속도를 이용한 이론적 계산 방법, (3) 시뮬레이터를 이용한 이산적 계산 방법 등이 필요하다.

4. 실험

3장에서 설명한 에너지 예측 모델링 기술의 실현가능성 및 유효성을 검증하기 위한 실험을 실시하였다. 4.1절에서는 실험설정, 4.2절에서는 데이터 수집, 4.3절에서는 데이터 처리, 4.4절에서는 에너지 모델링, 4.5절에서는 고찰을 서술한다.

4.1 실험설정

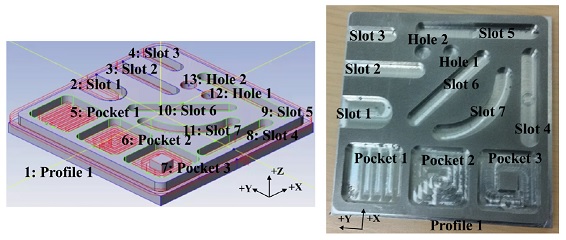

본 실험에서는 2.5차원 밀링형상 가공용 NC 프로그램 실행에 따른 사용된 에너지 예측을 실시한다. Fig. 7은 실험에서 가공된 13개 밀링 가공형상이 포함된 파트 및 공구경로를 보여준다. Table 1은 실험설정을 나타낸다. Table 2는 12번의 실험을 위해 사용된 공정파라미터 - 이송속도(Feedrate), 주축회전수(Spindle Speed), 절삭깊이(Cutting Depth) - 목록을 나타낸다. 여기서, 공정파라미터는 추천절삭 조건표에서 제공하는 일정 범위 이내에서 무작위로 설정되었다. 모든 가공형상의 깊이는 6 mm로 가공되며, 절삭폭은 Table 1의 공구직경 8 mm로 고정되지만, 절삭깊이는 Table 2와 같이 가변된다.

4.2 데이터 수집

4.1절의 실험설정은 공작기계, 가공소재, 공구, 절삭유의 공정상황은 동일하지만, 가공공정, 가공전략, NC 코드, 코드유형의 공정상황은 NC 프로그램 블록별로 가변되게 한다. 12번의 실험(Trial)을 위한 ISO14649 프로그램들과 ISO6983기반(Fanuc용) 프로그램을 생성하고, 가공을 통하여 MTConnect 문서를 수집하였다(Fig. 4 상단부 그림은 이들을 일부 발췌한 것임). MTConnect 문서의 수집은 MTConnect어댑터를 통해 제어기와 MTConnect 에이전트를 연결하고, MTConnect 에이전트에서 MTConnect 규약에 맞추어 출력된 MTConnect 문서를 수집함으로써 이루어졌다. 동력측정기(Power Meter)는 평균 0.365초 단위로 가공동력을 측정한다. 즉, 델타에너지 계산을 위한 단위시간은 0.365초로 설정된다.

4.3 데이터 전처리 및 동기화

ISO14649, ISO6983 프로그램 및 MTConnect 문서에 대한 데이터 전처리를 실시한다. 단, 급송이송 중의 가공동력은 전체 에너지량에는 크게 영향을 미치지 않으므로4, NC 코드 G00에 의한 급속이송은 실험에서 배제한다. 또한, MTConnect 문서에서 가공동력 값이 누락되거나 1,500 W 미만의 데이터는 배제한다. 이는 실험 공작기계의 최소동력이 1,500W로 관찰되었기 때문이다. 그리고, 전체 데이터셋 중에서 최상위 0.5% 이상 또는 최하위 0.5% 이하 가공동력 데이터들은 이상치라 판별하여 에너지 모델링에서 배제한다.

이러한 데이터 전처리 과정을 통해 얻어진 데이터셋에 대하여 데이터 동기화를 실시한다. Fig. 4 하단부는 데이터 동기화 결과의 발췌이다. 주어진 NC 프로그램들에 대한 데이터 동기화를 실시한 결과, 51개의 상이한 공정상황 집합이 산출된다. 예를 들어, Fig. 7 Profile 1 형상의 공정상황 속성데이터는 ‘공작기계’, ‘가공소재’, ‘공구’, ‘절삭유’, ‘가공공정’, ‘가공전략’은 동일하나, NC 프로그램 블록별 ‘NC 코드’, ‘코드유형’ 차이로 인하여 접근, X축 직선보간, Y축 직선보간, 원호보간, 후퇴 등 5개 공정상황 집합이 발생한다. 동일한 방법으로, 다른 12개 형상에서는 46개 공정상황 집합이 산출된다.

4.4 에너지 모델링

51개의 공정상황 집합별로 에너지 모델을 산출한다. 본 실험에서는, 데이터 마이닝 소프트웨어인 KNIME을 이용하였으며, 인공신경망 기법을 이용하여 에너지 모델을 생성한다.14 예를 들어, Fig. 7 Profile 1 형상의 공정상황별 에너지 모델은 식(1)과 같으며, 접근(a), X축 직선보간(b), Y축 직선보간(c), 원호보간(d) 및 후퇴(e) 등 5개의 에너지 모델들이 존재한다. 동일한 방법으로 나머지 46개의 공정상황별 에너지 예측식을 산출하였다. 여기서, 각 공정파라미터 계수값은 최소-최대값을 0 - 1 스케일을 조정하여 나타낸다.

| (1) |

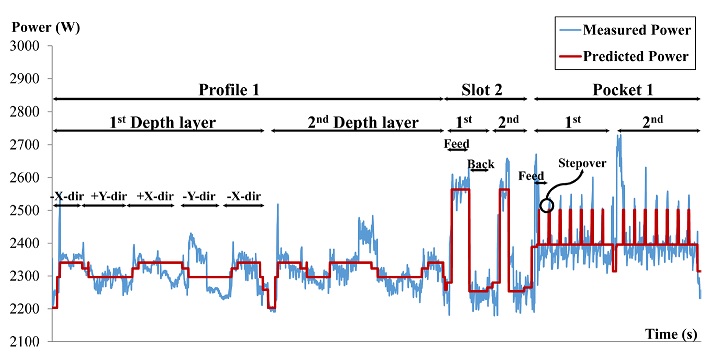

Fig. 8은 1번 실험의 Profile 1, Slot 2, Pocket 1 가공용 NC 블록들 중 일부에 대한 실제 측정 가공동력과 예측 가공동력을 표현한 그래프이다. 측정 가공동력은 NC 블록별로 상이한 가공동력을 소요함과 동시에, 장착 오류, 공구 변형 및 알려지지 않은 오류 등 다양한 원인에 의해 동일 NC 블록에서도 변동이 발생한다. 한편, 예측 가공동력은 NC 블록별로 상이한 가공동력으로 예측하면서 동일 NC 블록에서는 단일값으로 측정 가공동력의 추세를 반영한다.

Table 3은 12번의 실험에 대한 NC 프로그램별 측정 에너지와 예측 에너지의 비교결과를 나타낸다. 이 표에는 측정 및 예측 델타에너지간의 차이를 측정한 평균제곱근오차 및 전체 측정·예측 에너지간의 차이를 측정한 상대적 전체 오차(Relative Total Error)를 포함한다. 이 측정결과는 에너지 예측 값이 실제 측정 에너지 값을 근접하게 예측하고 있음을 나타낸다.

4.5 고찰

1장에서 소개된 기존의 이론적 및 실험적 방법과 비교하여, 본 논문의 제안된 방법은 실제 가공현장에서의 실용성(Practicability)를 높일 수 있는 장점이 있다. 선행연구들의 관심영역은 공정파라미터와 에너지와의 상관관계를 밝히는 것이었기 때문에, NC 프로그램 실행 동안 소비되는 에너지의 예측이 어려웠다. 또한, 실험계획법에 의거하여 소수 개의 공구경로만을 대상으로 에너지 예측을 실시하여 실제 현장에서의 적용이 어려웠다. 반면, 제안된 기술은 누적된 데이터를 사용하여 실험계획법 없이 NC 프로그램 실행에 따른 에너지 예측을 가능하게 한다. 따라서, 가공현장에서 사용되는 NC 프로그램에 대하여 예측력 높은 에너지 모델을 제공해 줄 수 있는 장점이 있다.

다만, 본 실험에서는 12번의 가공에 주어진 NC 프로그램들에 에너지 모델을 적용하여 실측값과 예측값을 비교한 것이므로, 가공시간은 주어진 실측 가공시간 값을 사용하였다. 그러나, 새로운 NC 프로그램에 대한 에너지 예측에는 가공시간의 산출 또한 요구되는 바, 3.5절에서 언급한 가공시간 산출 방법을 함께 활용하는 것이 필요하다.

5. 결론

본 논문에서는 MTConnect를 이용한 NC 프로그램의 에너지 예측 모델링 기술을 소개하였다. 이 기술을 통하여 공작기계상에서 NC 프로그램 실행에 의해 소요되는 에너지 예측을 가능하게 하고, 실험계획법에 의존하지 않고 실용성 높고 정확성 높은 에너지 예측을 가능하게 한다.

본 논문의 한계는 과거에 실행했던 공정상황에 대해서만 에너지 모델을 생성한다는 것이다. 즉, 새로운 공정상황이 주어진 경우에는 그 공정상황에 대한 얼마간의 데이터 축적이 이루어져야 한다는 것이다. 이러한 한계 극복을 위해서는 새로운 공정상황과 기존 공정상황간의 유사성 탐색을 통해 유사성 높은 공정상황의 에너지 모델을 활용하는 것이 필요하다. 또한, 최근 공작기계는 복수개의 냉각시스템을 갖추고 있으며 냉각시스템에 의한 에너지 사용비중이 높다. 따라서, 냉각시스템에서의 비가공시·가공시 에너지 절감을 위한 기술개발이 필요하지만,15 본 논문에서는 냉각시스템 자체를 포함한 전체 공작기계 시스템을 대상으로 소요 가공동력을 바탕으로 연구가 되었다.

향후 연구는, 실제로 에너지 저감에 기여할 수 있는 에너지 최적화 모델링 개발이다. 본 논문의 에너지 모델은 최적화 모델링에 필요한 수학적 모형으로 활용될 수 있어 이를 통한 에너지 최적화가 가능할 것이라 예상된다. 나아가, 오랜 시간이 소요되는 최적화 과정을 극복하여 가공라인 상에서 바로 에너지 최적화를 실현할 수 있는 실시간 에너지 최적화 모델링 기술 개발이 필요하다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2015년)에 의하여 연구되었음(C-D-2015-1223).

REFERENCES

-

Lee, C.-H., Hwang, J.-H., Heo, S.-G., “Prediction of Machine Tool’s Energy Consumption during the Cutting Process,” J. Korean Soc. Precis. Eng., Vol. 32, No. 4, pp. 329-337, 2015.

[https://doi.org/10.7736/KSPE.2015.32.4.329]

-

Peng, T. and Xu, X., “Energy-Efficient Machining Systems: a Critical Review,” International Journal of Advanced Manufacturing Technology, Vol. 72, No. 9, pp. 1389-1406, 2014.

[https://doi.org/10.1007/s00170-014-5756-0]

- Gutowski, T., Dahmus, J., and Thiriez, A., “Electrical Energy Requirements for Manufacturing Processes,” Proc. of 13th CIRP International Conference on Life Cycle Engineering, pp. 623-628, 2006.

-

Campatelli, G., Lorenzini, L., and Scippa, A., “Optimization of Process Parameters Using a Response Surface Method for Minimizing Power Consumption in the Milling of Carbon Steel,” Journal of Cleaner Production, Vol. 66, pp. 309-316, 2014.

[https://doi.org/10.1016/j.jclepro.2013.10.025]

-

Weinert, N., Chiotellis, S., and Seliger, G., “Methodology for Planning and Operating Energy-Efficient Production Systems,” CIRP Annals-Manufacturing Technology, Vol. 60, No. 1, pp. 41-44, 2011.

[https://doi.org/10.1016/j.cirp.2011.03.015]

- MTConnect Institute, “MTConnect® Standard Part 1 - Overview and Protocol,” http://www.mtconnect.org, / (Accessed 10 APR 2017)

-

Velchev, S., Kolev, I., Ivanov, K., and Gechevski, S., “Empirical Models for Specific Energy Consumption and Optimization of Cutting Parameters for Minimizing Energy Consumption during Turning,” Journal of Cleaner Production, Vol. 80, pp. 139-149, 2014.

[https://doi.org/10.1016/j.jclepro.2014.05.099]

-

Bhushan, R. K., “Optimization of Cutting Parameters for Minimizing Power Consumption and Maximizing Tool Life during Machining of Al alloy SiC Particle Composites,” Journal of Cleaner Production, Vol. 39, pp. 242-254, 2013.

[https://doi.org/10.1016/j.jclepro.2012.08.008]

-

Zhang, Y., Zou, P., Li, B., and Liang, S., “Study on Optimized Principles of Process Parameters for Environmentally Friendly Machining Austenitic Stainless Steel with High Efficiency and Little Energy Consumption,” International Journal of Advanced Manufacturing Technology, Vol. 79, No. 1, pp. 89-99, 2015.

[https://doi.org/10.1007/s00170-014-6763-x]

- ISO TC184/SC1, “ISO 14649: Industrial Automation Systems and Integration - Physical Device Control - Data Model for Computerized Numerical Controllers - Part 1: Overview and Fundamental Principles,” 2003.

- ISO TC184/SC1, “ISO 6983-1: Automation Systems and Integration - Numerical Control of Machines - Program Format and Definitions of Address Words - Part 1: Data Format for Positioning, Line Motion and Contouring Control Systems,” 2009.

-

Nam, S.-H., Song, K.-H., Baek, J.-Y., Lee, D.-Y., and Ryu, K.-Y., “An On-line System Architecture for Remote Energy Monitoring of CNC Machine Tools,” J. Korean Soc. Precis. Eng., Vol. 30, No. 5, pp. 480-485, 2013.

[https://doi.org/10.7736/KSPE.2013.30.5.480]

-

Yang, H.-J., Kim, S.-K., and Cho, J.-K., “A Verification Algorithm for Temperature Uniformity of the Large-Area Susceptor,” J. Korean Soc. Precis. Eng., Vol. 31, No. 10, pp. 947-954, 2014.

[https://doi.org/10.7736/KSPE.2014.31.10.947]

-

Berthold, M. R., Cebron, N., Dil, F., Gabriel, T. R., Kotter, T., et al., “KNIME - The Konstantz Informer Miner,” ACM SIGKDD Explorations Newsletter, Vol. 11, pp. 26-31, 2009.

[https://doi.org/10.1145/1656274.1656280]

-

Kim, T.-J., Kim, T.-H., and Jee, S.-C., “Energy Saving Algorithms for Cooling Systems in Machine Tools,” J. Korean Soc. Precis. Eng., Vol. 32, No. 4, pp. 345-351, 2015.

[https://doi.org/10.7736/KSPE.2015.32.4.345]