굴삭기 선회시스템의 관성 내구 시험을 위한 플라이휠의 등가관성 모멘트 결정

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study determined the equivalent moment of inertia of the upper rotating body of an excavator, for the inertial endurance test of an excavator slewing system. The input speed and torque of the slewing reducer were measured by an excavator slewing test, and the equivalent moment of inertia of the upper rotating body of the excavator was calculated using iterative calculation. We developed a dynamic simulation model of the excavator slewing system, and validated the model by comparing it with the slewing test results. Using the validated model, we further developed a simulation model for the inertial endurance test, that considers the moment of inertia of the upper rotating body of an excavator. We concluded that the new dynamic model for the inertial endurance test of an excavator slewing system well exemplified the actual slewing test results.

Keywords:

Slewing system, Excavator, Moment of Inertia, Inertial endurance test키워드:

선회시스템, 굴삭기, 관성모멘트, 관성내구시험1. 서론

굴삭기는 굴삭, 적재, 파쇄 및 정지 작업 등을 수행하는 대표적인 작업 기계로써 상부회전체, 하부주행체, 작업장치로 구성된다. 상부회전체는 선회모터, 선회감속기 및 선회베어링 등의 선회시스템으로 구성되며 하부주행체의 프레임 위에 선회베어링으로 연결된다. 선회모터의 동력은 선회감속기 및 선회베어링의 링기어로 전달되며, 선회감속기는 하부주행체와 고정되어 공전하며 상부회전체를 회전시킨다.

선회감속기는 상부회전체의 질량관성모멘트, 작업장치의 자세 및 적재물의 무게 등에 따라 작업 하중이 결정된다. 따라서, 변동 부하가 작용하는 선회감속기의 수명을 정확히 예측하기 위해서는 굴삭기의 상부회전체 및 선회시스템의 모든 구성요소들의 질량관성모멘트를 고려하여 선회감속기의 수명 평가를 수행해야 한다. 하지만, ISO 규격의 기어 강도 및 수명 평가 방법은 기어 자체의 질량관성모멘트는 고려되지만 선회감속기의 다른 구성요소 및 굴삭기 작업 상태에 따른 작업 장치의 질량관성모멘트는 고려되지 않아 정확한 선회감속기의 수명 평가에는 한계가 있다.1-3

한편, 선회감속기의 내구 수명 평가는 주로 실험실 시험(Laboratory Test)으로 진행되며, 시험 장비는 장비 구축 편의성과 비용 등의 이유로 증속기와 굴삭기 상부회전체의 등가 관성을 갖는 플라이 휠(Flywheel) 등으로 구성된다. 굴삭기 선회시스템의 정확한 등가 관성 내구 시험을 위해서는 실험실 시험에 사용되는 플라이휠의 질량관성모멘트를 정확히 결정하는 것이 매우 중요하다.

본 연구의 목적은 선회감속기의 정확한 관성 내구 수명 시험을 위하여 시험 장비에 설치된 증속기의 기어비를 고려한 굴삭기 상부회전체의 등가 질량관성모멘트를 결정하는 것이다. 이를 위하여 굴삭기 선회 시험을 통한 굴삭기 상부회전체의 질량관성모멘트를 도출하였다. 또한, 굴삭기 상부회전체의 시뮬레이션 모델을 개발하였고 선회 시험 결과를 이용하여 시뮬레이션 모델을 검증하였다. 검증된 모델을 이용하여 실험실 시험 시뮬레이션 모델을 개발하고 검증을 통하여 플라이휠의 등가 질량관성모멘트를 결정하였다.

2. 동역학 시뮬레이션 모델

2.1 선회감속기 모델

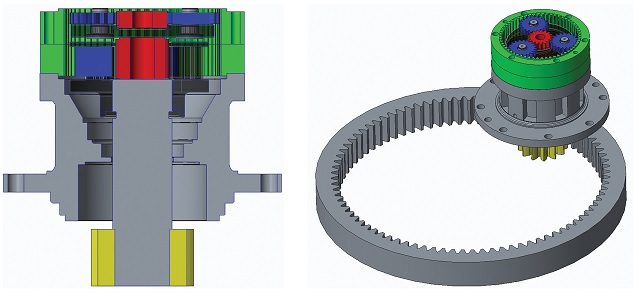

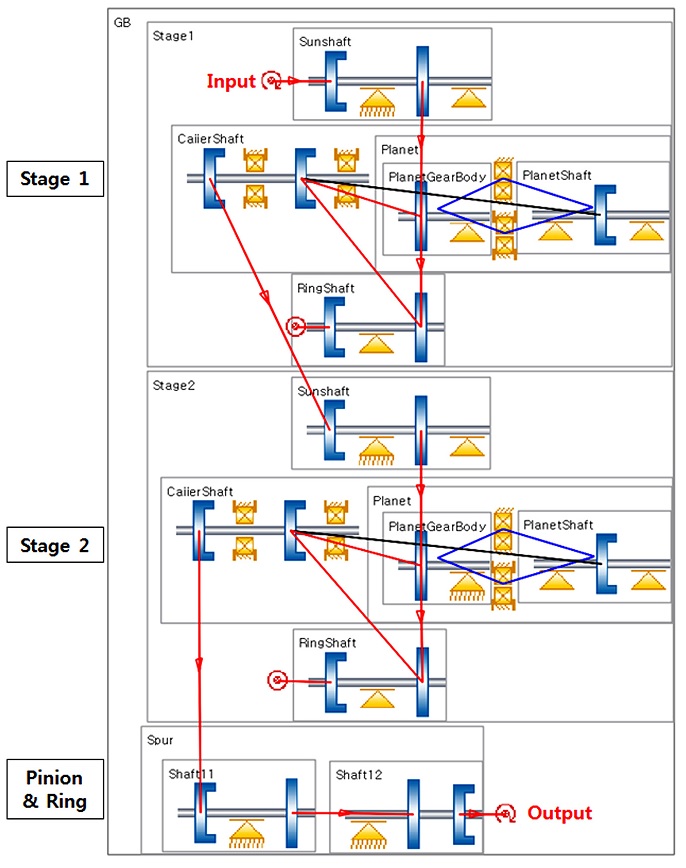

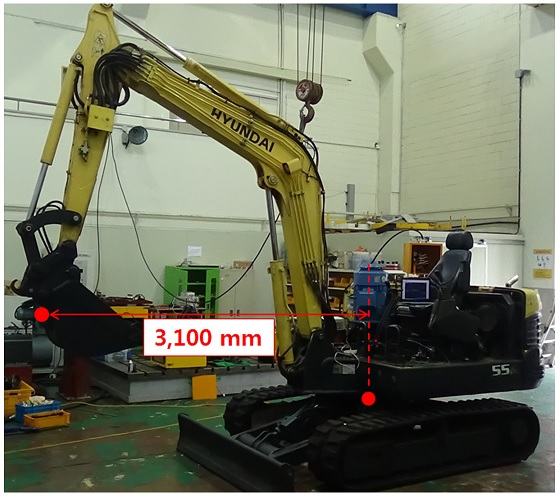

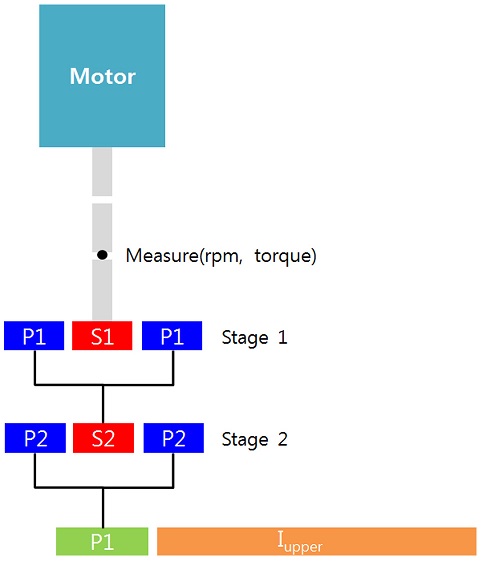

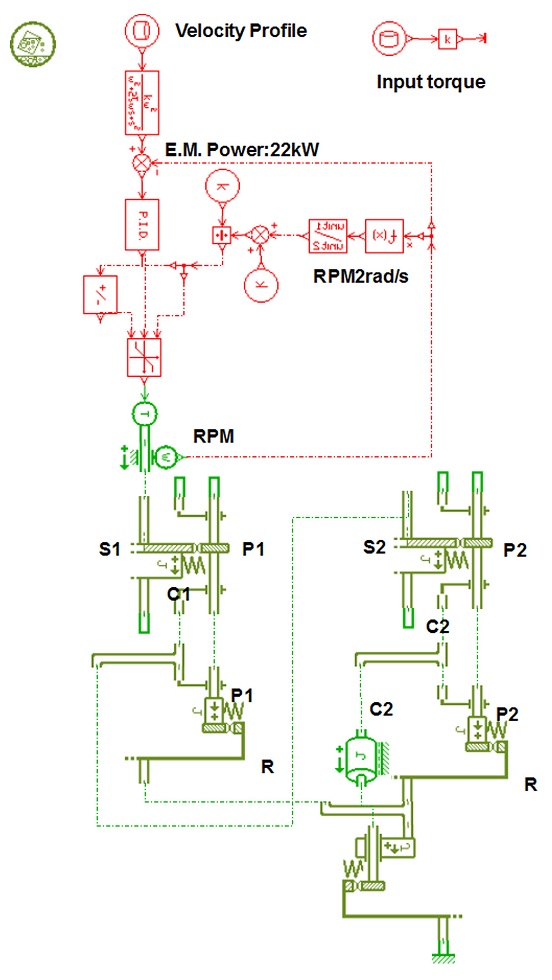

본 연구에서는 H사의 5.5톤 궤도형 굴삭기를이용하여 상부회 전체의 선회 시험을 수행하였다. 선회감속기는 선기어 입력, 캐리어 출력, 링기어 고정의 2단 유성기어트레인으로 구성되며, 굴삭기 선회시스템의 시뮬레이션 모델을 구성하기 위하여 상용 소프트웨어를 사용하여 선회감속기에 대해 3D 모델링을 수행하였고 Fig. 1 및 Table 1과 같다. 이를 이용하여 기어, 축, 베어링, 캐리어 등 각 부품의 질량과 질량관성모멘트를 구하였다.

또한, 기어의 물림 특성을 고려하기 위하여 상용소프트웨어(KISSsoft)를 이용한 선회감속기의 모델링을 수행하였다. Fig. 2와 같이 이 모델을 이용하여 유성 기어의 백래쉬(Gear Backlash), 기어 물림 률(Gear Contact Ratio), 기어 감쇠 비(Gear Damping Ratio), 기어 치 강성(Gear Teeth Stiffness) 등을 도출하였고 시뮬레이션 검증 모델에 반영하였다.

3. 굴삭기 상부회전체의 선회 시험

3.1 시험 장비

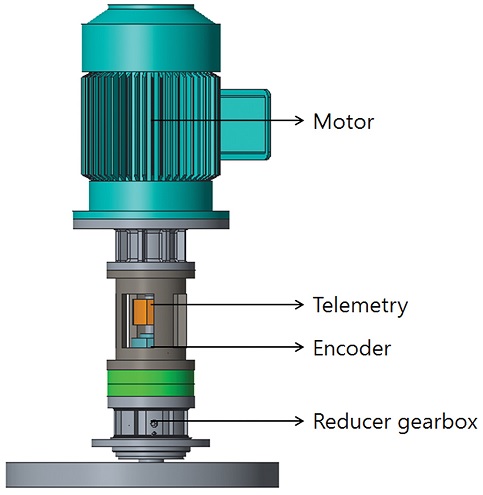

굴삭기 선회 시험에서 선회 속도의 제어 편의성과 재현성을 확보하기 위하여 유압모터 대신 전기모터와 인버터를 이용하였다. 인버터는 PLC 제어를 통하여 선회 시험 시 속도의 변화가 일정하게 유지되도록 구현하였다.

선회감속기의 입력 토크와 속도를 측정하기 위하여 전기모터와 선회감속기 사이에 토크미터(Telemetry Type)와 속도 센서(Encoder)를 설치할 수 있도록 축과 보조구조물을 설치하였다.

Figs. 4와 5는 굴삭기 선회 시험을 수행하는 모습과 시험장비의 구성요소를 나타낸 것이다. 시험장비의 상세사양은 Table 2와 같다.

3.2 시험결과 분석

선회 시험을 통한 굴삭기 상부회전체의 질량관성모멘트를 도출하기 위하여 5개의 시험 조건에서 선회감속기에 작용하는 토크와 회전속도를 측정하였다. 작업장치(붐, 암, 버켓)의 자세는 선회 중심부터 최대 굴삭 반경 6,150 mm의 절반 정도의 3,100 mm로 1가지 자세를 유지하였으며, 가속 시간을 5가지(2초, 3초, 4초, 5초, 6초)로 변경하며 시험을 수행하였다. 측정되는 토크와 속도의 데이터 샘플링은 토크의 순간 피크 변동을 감지할 수 있도록 1,000 Hz로 설정하였고, 동일한 조건을 3회 반복 측정하여 반복성을 확인하였다.

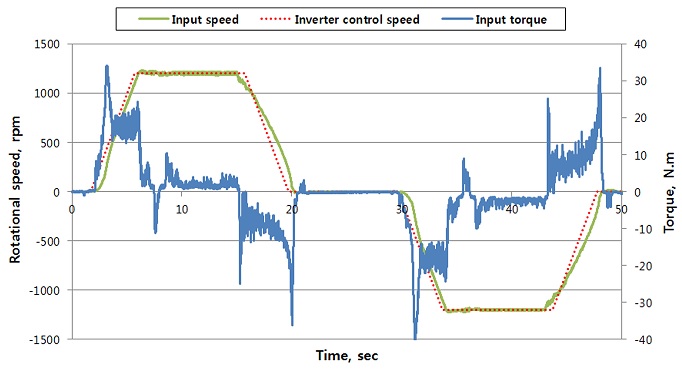

굴삭기 상부회전체 선회 시험 결과, 선회 모터의 정격 속도인 1,200 rpm까지의 가속 시간에 따라 다른 측정 결과가 도출되었다. 가속시간이 2초와 3초인 경우의 시험 결과는 인버터의 제어 속도보다 굴삭기의 가속 시간에서 운동초기 정지마찰저항에 의하여 초기 구동이 늦어져 시간 지연이 발생한 것을 확인하였다. 또한, 가속시간이 매우 짧아 가속 관성부하 구간에서 정지마찰저항 구간을 제외한 관성부하 구간에서의 각가속도를 측정하기 쉽지 않아 시뮬레이션 모델과의 검증을 하기에는 적합하지 않은 것으로 판단하였다.

속도 제어에 따른 응답성 등을 고려하여 선회감속기 입력 속도 측정 결과 중 제어 시간과 유사하고 각가속도 분석이 용이한 가속 시간 4초의 데이터에서 굴삭기 상부회전체의 질량관성모멘트를 도출하였다.

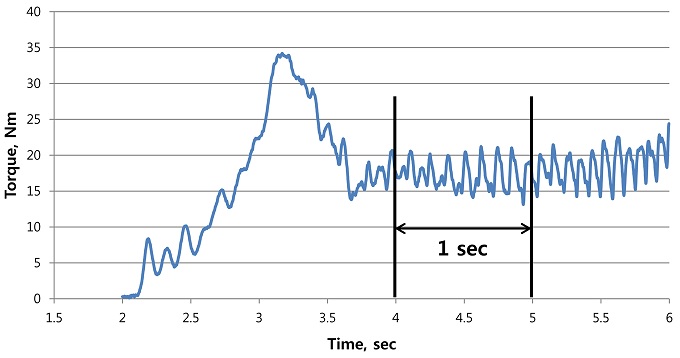

가속시간 4초의 시험 결과는 Fig. 7과 같이 2초에서 6초까지의 4초간의 가속 운동이 시작될 때 초기 마찰저항에 의한 피크 토크(34.19 Nm)가 발생하였고 그 이후 등가속구간에서는 굴삭기 상부회전체의 질량관성모멘트에 의한 토크(14.7 Nm - 21.57 Nm)가 발생하였다. 10초에서 20초까지의 10초간의 등속운동 구간에서는 단지 운동마찰저항에 의한 토크(0.73 Nm - 4.91 Nm)만 작용하였다. 또한, 16초에서 20초까지의 감속 운동 구간에서는 굴삭기 상부회전체의 질량관성모멘트에 의한 토크(-3.01 Nm부터 -13.25 Nm)가 발생하였으며, 정지 시 피크 토크는 -36.45 Nm로 측정되었다.

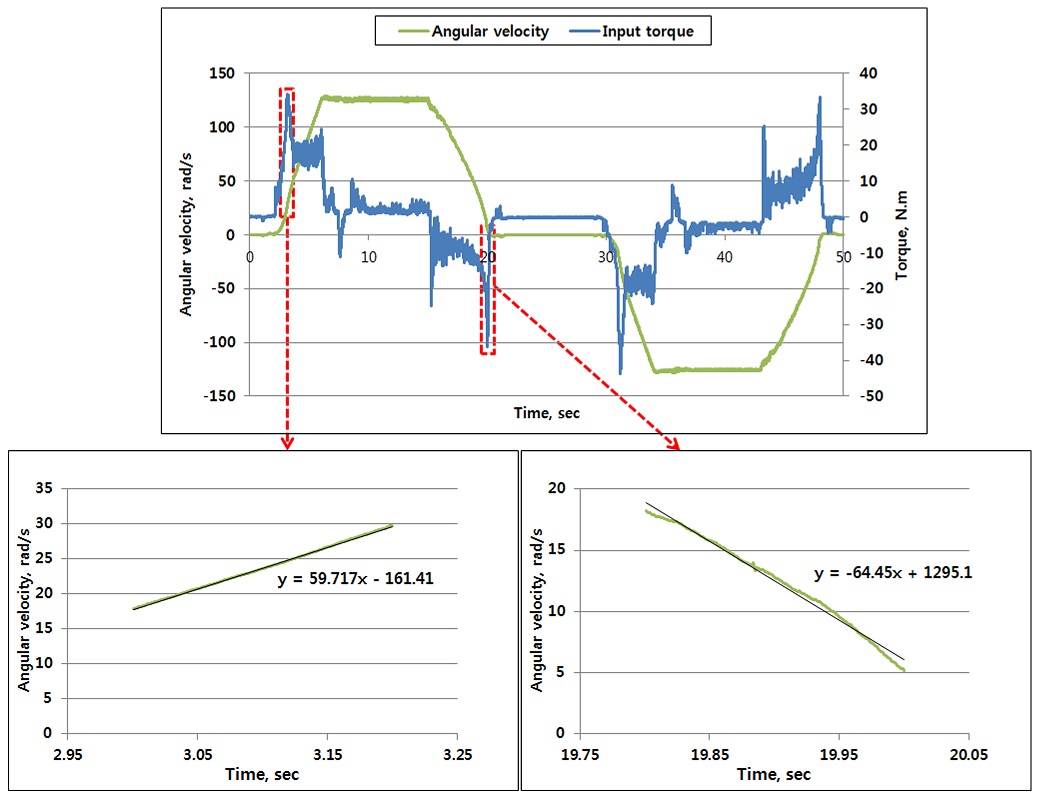

선회 시험 결과 가속 시 발생한 피크 토크보다 감속 시 발생한 피크 토크가 더 큰 것을 확인하였다. 가속 운동으로 인한 피크 토크는 34.19 N, 정지 운동으로 인한 피크 토크는 -36.45 Nm로 1.1배의 차이가 발생하였다. 그 이유는 Fig. 8에서와 같이 가속 시의 각가속도(59.72 rad/s2)보다 감속 시의 각가속도(-64.45 rad/s2)의 크기가 1.07 배 더 크게 제어되었기 때문이며, 이는 굴삭기 상부회전체의 질량관성모멘트의 크기에 의한 인버터 제어 특성으로 판단된다. 즉, 전기모터를 제어하는 인버터의 특성에 의해 굴삭기 상부회전체를 가속할 때의 작동 모드(Motoring)와 감속할 때의 작동 모드(Braking)에 의한 가속도 편차가 원인이다. 또한, 상승 가속 구간과 하강 감속 구간에서의 토크 차이가 발생하는 이유는 인버터 제어 특성에 의해 상승 가속시의 속도 변화율이 하강 감속시의 속도 변화율보다 크게 제어가 되었기 때문으로 생각된다.

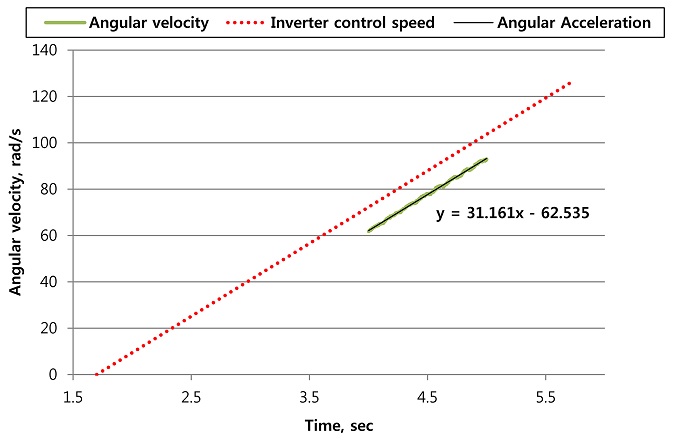

선회 시험을 통해 측정한 데이터를 이용하여 Fig. 9과 같이 등 가속 구간 중 4 - 5초 구간의 각속도의 추세선을 이용하여 각가속도 31.22 rad/s2를 도출하였다. 또한, 같은 구간에서의 평균 토크는 Fig. 10에서와 같이 17.34 Nm로 계산되었다.

4 - 5초의 가속 구간에서 계산한 각가속도와 평균토크를 이용하여 선회감속기 입력축에 작용하는 질량관성모멘트는 5.55E + 5 kg.mm2로 계산되었다. 이 값은 굴삭기 상부회전체의 질량관성모멘트와 선회감속기와 선회베어링의 구성요소인 기어, 축, 캐리어 등이 모두 고려된 값이다.

굴삭기 상부회전체만의 질량관성모멘트를 계산하기 위하여 Fig. 11과 식(1)부터 식(3)의 스퍼기어와 유성기어의 질량관성모멘트 이론을 적용하여 계산하였다.5,6 굴삭기 상부회전체의 질량관성모멘트를 미지수로 설정하고 각 지점에서의 등가관성모멘트를 계산하여 선회감속기 입력 위치에서의 관성모멘트 5.55E + 05 kg.mm2가 도출되도록 반복법(Iteration Method)을 사용하여 계산하였다. 계산 결과, 굴삭기 상부회전체의 관성모멘트는 8.68E + 09 kg.mm2로 계산되었다.

| (1) |

| (2) |

| (3) |

4. 시뮬레이션 모델 검증

4.1 시뮬레이션 모델 비교 검증

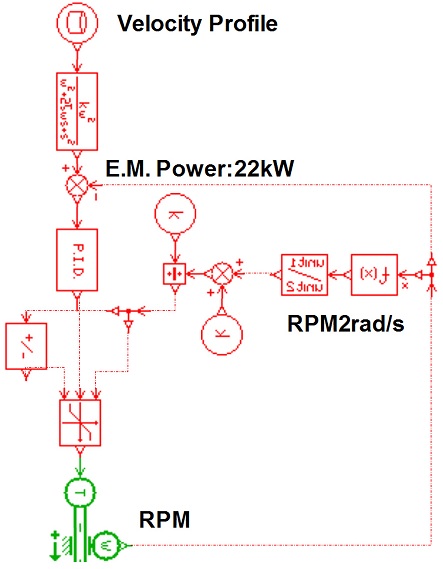

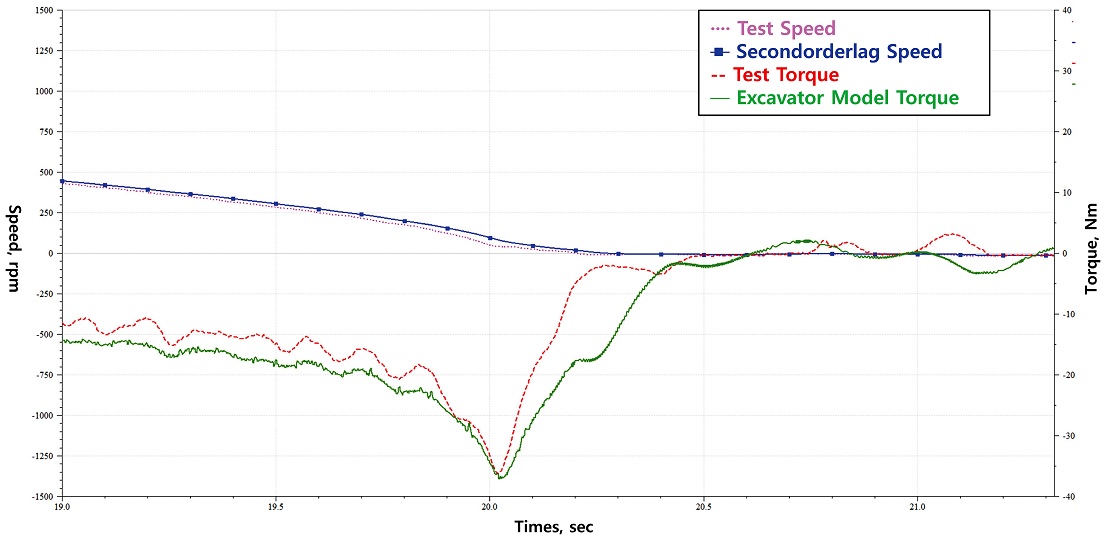

굴삭기 선회시스템의 시뮬레이션 모델 검증을 위하여 굴삭기 상부회전체 선회 시험에서 측정한 선회감속기 입력 속도를 시뮬레이션 입력 속도로 사용하였다. 측정된 속도 데이터에서 고주파 잡음(Noise)을 제거하기 위하여 2차 필터를 추가하였으며, 필터의 특성에 의해 속도 프로파일에 0.05초에서 최대 1초정도의 시간 지연(Time Delay)이 발생하였다. 시뮬레이션 결과, 시간 지연은 관성 부하가 작용하는 가속과 감속 시 토크 변동에는 영향을 미치지만, 내구 수명 평가에서 가장 중요한 피크 토크의 크기에는 영향을 미치지 않았다(Fig. 12).

PID 제어기의 게인(Gain)값은 시행착오법을 통하여 정하였으며, 비례 게인은 0.97, 적분 게인은 0, 미분 게인은 0으로 선정하였다. 또한, 굴삭기 상부회전체의 질량관성모멘트는 선회 시험으로 도출한 8.68E + 09 kg.mm2를 적용하였다.

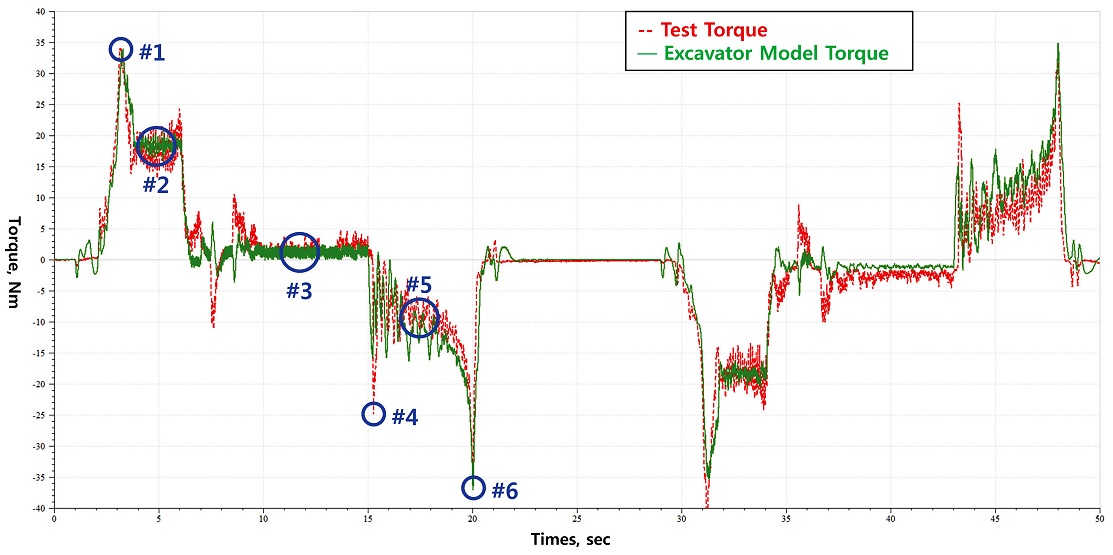

선회감속기 입력 토크에 대한 선회 시험 결과와 시뮬레이션 결과는 Fig. 14과 같이 가속, 등속, 감속 시 총 6 곳에서의 토크 값으로 비교하였다. 각 지점의 오차율은 0.82% - 41.24%로 나타났다. 오차율이 가장 큰 3번 지점(41.24%)의 경우, 오차율이 크게 나타난 이유는 등속 구간의 시험과 시뮬레이션의 토크 크기가 각각 1.77 Nm와 1.06 Nm로 나타났기 때문이며, 이 구간에서의 토크 값이 다른 구간의 토크 값에 비해 상대적으로 매우 작기 때문에 크게 문제가 되지 않는다고 판단하였다. 오차율이 두 번째로 큰 4번 지점(37.42%)의 경우, 2차 필터의 사용으로 인하여 시뮬레이션 구현 속도의 기울기가 시험 속도의 기울기 보다 작아져서 나타난 현상으로 판단되었다. 그로 인한 시험 결과와 시뮬레이션의 편차는 9.33 Nm로 다소 큰 토크 차이를 보였지만 선회감속기의 내구 수명 조건으로 볼 때 1번과 6번 지점에서의 피크 토크보다 작은 결과가 도출되어 내구 수명에는 큰 영향을 끼치지 않을 것으로 판단되었다. 선회감속기의 내구 수명에서 가장 큰 영향을 미치는 1번과 6번 위치에서의 시험 측정 결과와 시뮬레이션 결과의 토크 오차율은 각각 0.82%과 1.73%이며, 편차는 각각 0.28 Nm과 0.63 Nm로 나타났다. 그러므로 개발된 시뮬레이션 모델은 굴삭기 상부회전체의 동적 관성 거동을 근사적으로 모사한다고 생각되며, 이 모델을 확장하여 선회감속기의 실험실 시험 모델 개발이 가능하다고 판단하였다.

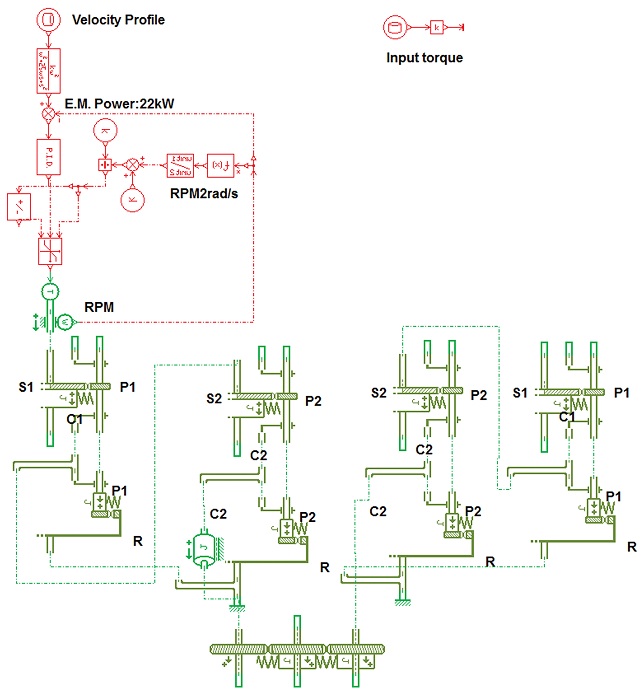

4.2 실험실 시험 시뮬레이션 모델 개발

굴삭기 선회시스템에 대한 실험실 내구 수명 시험장비의 경우, 시험 장비의 안정성, 편리성, 시험 비용 등을 고려했을 때 굴삭기 상부회전체의 회전 구동과 동일한 구조로 시험을 수행하기에는 적합하지 않다고 판단되었다. 그래서 검증된 시뮬레이션 모델을 이용하여 굴삭기 상부회전체의 관성모멘트를 반영한 선회시스템 내구 수명 시험 모델을 개발하였다.

굴삭기 선회시스템 시뮬레이션 모델은 선회 링기어가 하부주행체에 고정되어 있고, 선회감속기가 상부회전체에 고정되어 선회 링기어의 회전중심을 기준으로 선회감속기가 공전하는 구조로 구성되어 있다. 실험실 시험 시뮬레이션 모델은 실제 내구 시험 장비와 동일하게 선회감속기가 지면에 고정되고, 선회 링기어가 회전하는 작동 메커니즘을 구현하였다.

실험실 시험 시뮬레이션 모델에서는 굴삭기 상부회전체의 질량관성모멘트를 선회감속기와 플라이휠로 대체하였으며, 플라이 휠의 등가 질량관성모멘트는 선회감속기의 기어비(u = 128.76)를 고려해서 5.24E + 05 kg.mm2로 계산되었다.

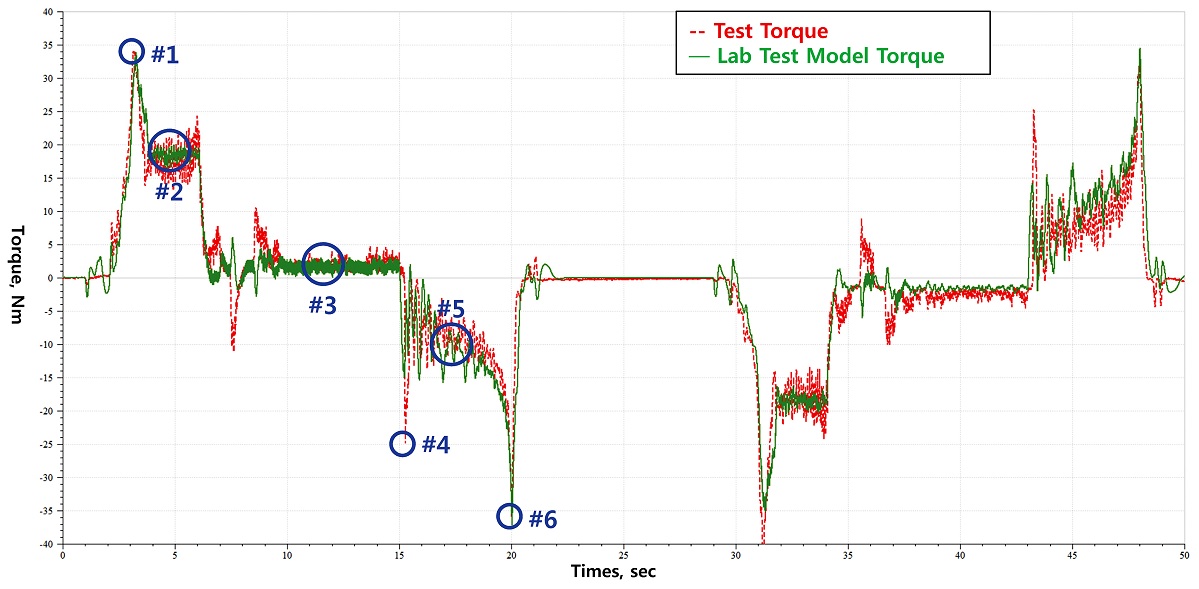

선회감속기 입력 토크에 대한 선회 시험 결과와 실험실 시험 시뮬레이션 모델 결과는 Fig. 16와 같이 가속, 등속, 감속 시의 총 6곳에서의 토크 값을 비교하였다. 1번에서 6번까지의 오차율은 0.91% - 71.19%로 나타났으며, 최대 오차율인 3번 지점에서의 편차는 -1.26 Nm, 4번 지점에서의 편차는 -11.4 Nm로 나타났다. 선회감속기의 수명에 가장 연관이 있는 피크 토크가 발생한 1번 지점과 6번 지점의 피크 토크 오차율은 0.91%, 2.22%로 나타났으며, 편차는 0.31 Nm, 0.81 Nm으로 확인되었다.

5. 결론

본 연구는 선회감속기의 정확한 관성 내구 수명 시험을 위하여 시험 장비에 설치된 증속기의 기어비를 고려한 굴삭기 상부회전체의 등가 질량관성모멘트를 결정하기 위하여 수행되었다. 이를 위하여 굴삭기 선회 시험을 통한 굴삭기 상부회전체의 질량관성모멘트를 도출하였다. 또한, 굴삭기 선회시스템의 시뮬레이션 모델을 개발하여 시험 결과와 검증하였고, 검증된 굴삭기 시뮬레이션 모델을 이용하여 실험실 시험 내구수명 시험 모델 을 개발하였으며, 선회감속기의 기어비를 고려하여 플라이휠의 등가 질량관성모멘트를 도출하였다.

개발된 실험실 시험 시뮬레이션 모델을 이용하여 굴삭기 선회 감속기의 내구 시험 장비를 개발할 수 있을 것이며, 이는 선회감 속기의 신뢰성을 향상시키고 내구 수명을 확보하는데 기여할 것으로 판단된다.

NOMENCLATURE

| Jc : | Moment of inertia of carrier (kg·m2) |

| Jgear : | Moment of inertia of gear (kg·m2) |

| Jp : | Moment of inertia of planet gear (kg·m2) |

| Jpinion : | Moment of inertia of pinion (kg·m2) |

| Js : | Moment of inertia of sun gear (kg·m2) |

| Jtot : | Equivalent moment of inertia (kg·m2) |

| mp : | Mass of planet gear (kg) |

| Np : | Number of planet gears |

| rc : | Radius of carrier (m) (rc = rs + rp) |

| rp : | Radius of planet gear (m) |

| rs : | Radius of sun gear (m) |

| u : | Gear ratio (u > 1) |

| us-p : | Gear ratio between sun gear and planet gears |

REFERENCES

- ISO 6336-(1:6), “Calculation of Load Capacity of Spur and Helical Gears,” 2003-2007.

-

Han, S. G., Shin, Y.-I., Yoon, C. H., and Song, C. K., “Strength and Durability Analysis of the Double Planetary Gears,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 13, No. 5, pp. 28-34, 2014.

[https://doi.org/10.14775/ksmpe.2014.13.5.028]

-

Kim, J. G., Park, Y. J., Lee, G. H., and Kim, J. H., “Effects of Bearing Characteristic on the Gear Load Distribution in the Slewing Reducer for Excavator,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 13, No. 5, pp. 8-14, 2014.

[https://doi.org/10.14775/ksmpe.2014.13.5.008]

- SIENENS, “LMS Amesim 14,” www.siemens.com/plm/Ims (Accessed 22 MAY 2017)

- Roos, F. and Spiegelberg, C., “Relations between Size and Gear Ratio in Spur and Planetary Gear Trains,” KTH, p. 35, 2005.

- Boarders, J., “Planetary Geartrain Analysis,” http://www.borderseng.com/tech_ref/planetary/planetary_analysis.pdf, (Accessed 10 MAY 2017)