LDI 노광기용 초정밀 스테이지의 진동 저감 기구에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, Laser Direct Imaging (LDI) has been used to replace lithography in Flexible Printed Circuit Board (FPCB) manufacturing. However, repeated motion of a linear motor caused residual vibration in the granite on which the workpiece was placed when the motor either accelerated or decelerated. Because the residual vibration made positioning less accurate, there were more defective products and worse productivity. This paper proposes a way to reduce vibration in the granite during the precision stage. First, the frequency domain of the vibrations of a pneumatic vibration isolator is identified. Second, we present the design of the mechanism using a voice coil actuator and a capacitive displacement sensor. Third, we apply a feedback control algorithm based on PID to cancel displacement. Consequently, we are able to propose an optimal way to reduce vibration for the laser direct imaging equipment. The amount of vibration reduction is evaluated in terms of amplitude and settling time.

Keywords:

Precision stage, Vibration reduction, Reaction force compensation, Displacement cancellation키워드:

초정밀 스테이지, 진동 저감, 반력 보상, 변위 상쇄1. 서론

기존의 유연회로기판(Flexible Printed Circuit Board, FPCB) 제조 공정은 회로 패터닝을 위해서 마스크를 이용한 노광 방식을 사용해 왔다. 그러나, 마스크를 이용한 제조 공정은 패턴 변경 시 마스크 교체를 위한 복잡한 과정이 요구되어 다품종 생산에 따른 요구사항을 만족하는 데 어려움이 있다. 특히, 비용 측면에서 마스크 제작에 소요되는 비용이 고가일 뿐만 아니라, 마스크 정렬을 위해 수 μm이내의 정밀도를 갖는 초정밀 이송 장치가 추가로 요구되는 단점이 있다. 최근 마스크를 이용한 노광 방식의 대안으로 LDI (Laser Direct Imaging) 방식의 노광 공정이 점차 증가하고 있다.1 UV-Laser를 광원으로 하는 노광 장비의 경우, 5 - 10 μm 선폭의 미세 회로 패턴을 구현할 수 있으며, 갈바노미터 스캐너를 이용한 Step & Scan 방식을 주로 사용한다.

Step & Scan 방식의 노광 패턴 형성을 위해서 이송장치는 장거리 왕복 운동을 반복한다. 이 때, 노광 장비의 생산성을 향상시키기 위해 고속으로 이송하는 경우, 리니어 모터의 반력과 제진대를 구성하는 공기 스프링의 낮은 강성으로 인하여 가감속 구간에서 석정반에 변위가 발생하게 된다.2 일반적으로 갈바노미터 스캐너의 스캐닝은 정속구간에서 이루어지므로, 가감속 구간에 해당하는 시간은 매우 짧으며, 이로 인해 석정반에 가해지는 반력이 충격력과 유사한 특성을 갖는다. 석정반에 가해진 충격은 광학계, 이송 장치 등 LDI 노광 장비를 구성하는 각각의 주요 부품에 잔류진동을 발생시키고, 레이저의 초점이 원하는 곳에서 이격되도록 하므로 회로 패턴 정밀도 하락의 주요 원인이 된다.

수동형 제진 시스템의 진동 억제 성능을 향상시키고 보다 넓은 주파수 대역에서 동작하도록 하기 위하여 능동형 제진 시스템의 관한 연구가 활발히 이루어지고 있다.3,4 이러한 능동 제진 시스템은 6자유도 진동 성분에 대한 보상이 가능하므로 다양한 분야에 적용이 가능한 장점이 있다. 그러나, 속도 센서를 사용하므로 임펄스 형태의 충격에 대한 반응 속도가 좋지 않고, 다축구조로 인해 비용이 높아지는 단점이 있다. 이러한 문제를 해결하기 위하여 Shahadat5 등은 변위센서를 갖는 능동형 제진 시스템을 제안하였다. 진동 원인에 특화된 방법으로 Nguyen6 등은 석정반에 전달되는 리니어 모터의 반력을 보상하는 기구를 제안하였으며, Hong7은 LDI 노광 장비에 선택적으로 적용할 수 있는 반력 보상 기구를 제안하였다.

본 논문에서는 공기 스프링의 낮은 강성을 보완하기 위하여 Voice Coil Motor와 Feed-Back 제어 알고리 즘을 이용한 석정반의 진동 저감 장치를 제안 하고, 실험을 통해 이를 검증하였다.

2. 공기 스프링의 진동 특성

2.1 석정반 변위 측정

석정반 위에 장착되는 구동기나 기구들의 가감속 운동에 의한 진동은 일종의 외란으로 생각할 수 있다. 이러한 외란을 없애는 것이 이 연구의 목적이다. 따라서 외란의 특성을 파악하는 것은 진동 저감을 위해서 중요하다. 진동원인 가감속은 앞서 기술 하였고 여기서는 그에 따른 진동을 실험으로 구하고 분석한다.

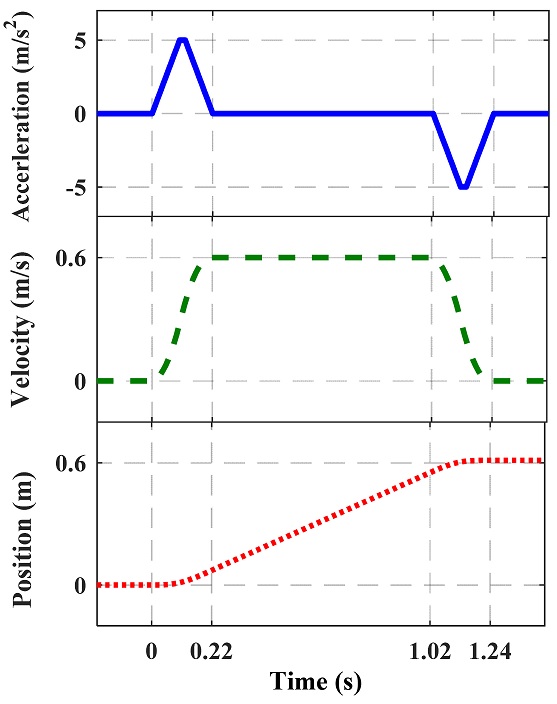

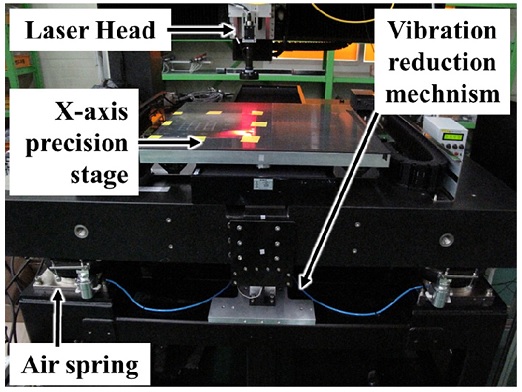

Fig. 1에 제시된 모션 프로파일에 따라 Fig. 2에 나타낸 X축 이송 장치를 반복 구동 하면서, LDV (Laser Doppler Vibrometer)를 이용하여 석정반에 발생하는 진동을 측정하였다. 이 모션 프로파일은 Step & Scan 방식을 적용한 대다수의 실제 공정에서 빈번하게 사용되는 것이다. LDV가 변위신호를 출력하도록 설정하였으며, DSA (Dynamic Signal Analyzer)를 이용한 스펙트럼 분석을 통해 주파수 영역에서 진동신호를 분석하였다.

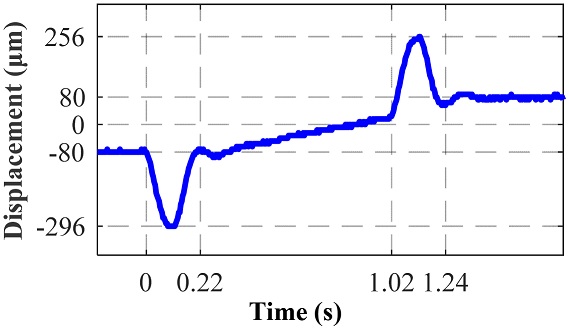

리니어 모터의 가감속에 따라 시스템의 석정반이 어떻게 가진 되는 지를 Fig. 3에 나타내었다. 이 진동을 살펴보면 두 가지 양상이 보인다. 첫번째로 Fig. 1의 가감속과 동기화된 두 개의 날카로운 ±290 μm의 Peak이다. 이것은 리니어 모터가 가진시키는 부분이다. 두번째는 ±80 μm의 완만한 진동이다. 이것은 제진대의 진동 억제 거동이다. 즉, 제진대의 공기스프링에 공기가 유입혹은 유출되면서 진동을 억제하려 하고 있는 것이다. 그런데 이 억제를 위한 구동은 가진에 비해서 매우 느리고 충분하지 않은 크기를 가진다. 따라서, 시스템의 안정성을 높이고 반력 보상 제어를 보다 용이하게 하기 위해 정지 시 석정반의 변위를 일정하게 보상할 필요가 있다. 이를 위하여 큰 구동력과 빠른 거동이 가능한 진동 저감 기구가 필요하다.

2.2 방진 마운트 특성 비교

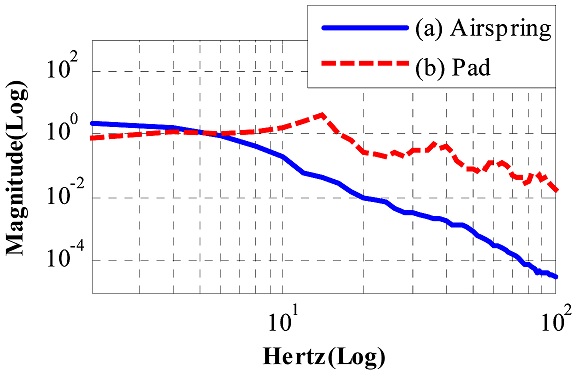

초정밀 시스템은 일반적으로 지면에서 올라오는 진동을 저감하고자 수동식 공기스프링이나 단순한 고무 재질의 방진패드를 사용한다. 각각의 경우에 대해서 앞서 밝힌 진동 특성이 달라질 수 있다. 이 연구에서는 공기스프링을 가진 시스템에 주로 관심이 있지만 방진패드만을 가진 것도 고려하고자 한다. 앞절의 실험을 두 경우에 대해서 적용하면, 두 경우에 대한 진동 특성도 알 수 있다. 제진대의 진동 억제 특성을 보다 명확히 규명하기 위하여, 공기 스프링 대신 NBR (Nitrile Butadiene Rubber) 재질의 방진패드를 적용한 모델의 진동을 동일한 방법으로 측정하고 DSA를 이용하여 주파수 영역에서 비교하였다. Fig. 4는 Fig. 1의 모션 프로파일에 따른 X축 이송 장치의 왕복 운동 시 석정 반 변위를 주파수 영역에서 도시한 그래프이다. 공기 스프링을 적용한 초정밀 스테이지의 수평 방향 고유진동수는 2.0 Hz 미만으로 매우 적어 정확한 측정이 어려우며, NBR 방진패드를 적용한 경우에는 약 10.5 Hz임을 확인할 수 있다.

앞서 제시된 측정 결과로부터 11.0 Hz 이상의 주파수 영역에서 공기 스프링의 전달율 감소 효과는 NBR 방진패드 대비 약 3배 이상 높은 것을 확인할 수 있다. 주변 환경에 의해 발생하는 10.0 Hz 이상의 진동의 방진 목적에는 공기 스프링이 적합하다. 그러나, 석정반에 가해지는 리니어 모터는 5.0 Hz 이하의 영역에 주로 동작하고, 이에 따른 반력은 동시에 석정반에 가해지므로 이를 보상하기 위한 보조 장치가 필요하다.

3. 진동 저감 장치 설계

3.1 기구부 설계

진동 저감 장치는 크게 석정반 브라켓, VCM 구동기, 비접촉식 변위센서로 구성된다. 각각의 구성 요소는 원하는 성능을 가지도록 설계되어야 한다. 구동기의 경우에는 충분한 힘을, 센서의 경우에는 충분한 계측 주파수 영역과 민감도를, 브라켓과 같은 기구의 경우에는 충분한 강성을 가져야 한다.

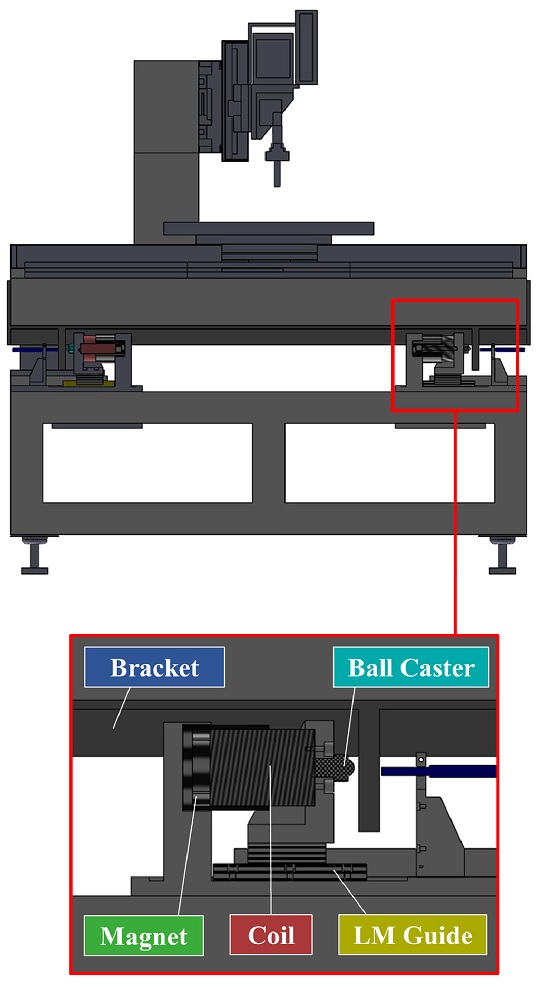

VCM은 큰 구동력을 위해 코일과 자석 사이에 매우 작은 공극을 가지므로, 예상치 못한 기생변위의 발생 시 파손을 방지하기 위하여 볼 캐스터를 통해 브라켓과 점접촉 하도록 설계하였다.5 점접촉 시 VCM의 구동방향에 따라 브라켓과 볼 캐스터가 떨어지는 경우가 발생하므로, 석정반 양단에 서로 반대방향으로 구조물과 VCM을 배치함으로써 각각의 VCM 구동기는 한 방향으로만 동작하도록 설계하였다. Fig. 5에 주요 구성물의 배치를 나타내었다.

잔류진동을 억제하기 위해 필요한 VCM 구동기의 요구 힘은 아래 식(1)로부터 구할 수 있다.

| (1) |

석정반의 질량 m은 1,661 kg이며, 측정 결과로부터 최대 거리 dm은 295 μm이다. 실험을 통해 얻은 고유진동수가 매우 낮으므로, 고유진동수 f를 공기스프링 제조사의 제공 사양인 2.5 Hz를 적용하였다. 이 경우에 측정을 통해 얻을 수 있는 2.0 Hz 이하의 고유진동수 보다 더 높은 요구 힘을 요구하므로 정상적인 작동을 위한 최소 요구조건을 만족한다. 위 식(1)로부터 계산된 요구 힘은 121 N이다.

VCM 구동기는 Akribis社의 AVM90-HF-10을 사용했으며, 비접촉식 변위 센서는 Microsense社의 5503 모델을 사용하였다. 구동기와 센서의 주요 사양을 Tables 1과 2에 각각 표기하였다.

3.2 유한요소 해석을 통한 검증

진동을 억제하려면, 프레임과 석정반 사이에 진동의 반대방향으로 움직이는 상대적인 변위가 있어야 한다. 이를 위하여 Fig. 5에 나타낸 바와 같이 VCM을 하부 프레임 위에 장착하고, 석정반의 아래에 장착된 브라켓을 밀도록 설계하였다. 이 때, VCM의 구동력에 의해서 브라켓이 너무 많이 변형되거나 공진이 발생하는 경우 정밀도 하락, 부품 파손, 안전 사고 등의 문제를 야기하므로, 이를 방지하기 위한 사전 설계 검증이 요구된다.

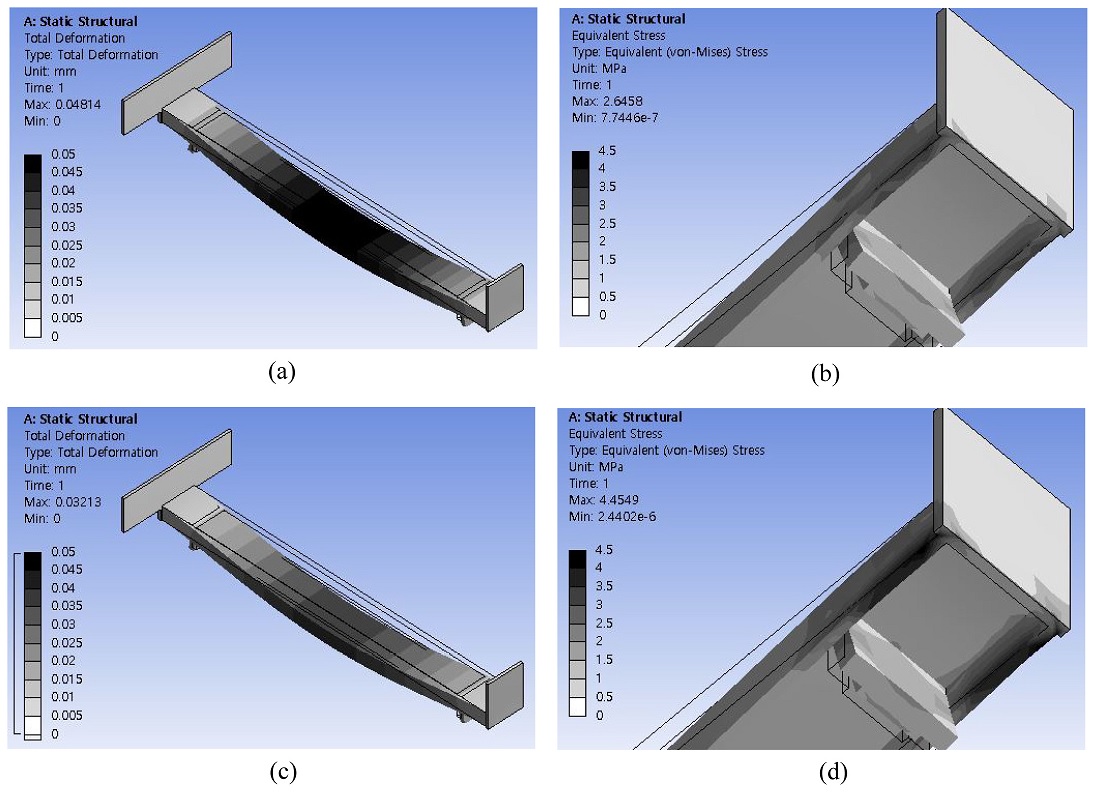

하중이 인가되는 석정반 브라켓의 설계안을 검증하기 위하여 ANSYS Workbench v16.2 소프트웨어를 이용해 유한요소 해석을 수행하였다. 정적 하중에 대하여 석정반 브라켓의 재질을 알루미늄과 스테인레스 스틸로 구분하여 각각의 경우에 대해 자중에 의한 처짐과 VCM의 최대 출력 구동 시 브라켓의 변위량을 검토하였다. 3,622개의 노드와 1,636개의 요소를 이용하여 격자를 생성하였으며, 석정반과 볼트로 체결되는 면에 대하여 변위를 0으로 제한하였다.

Fig. 6(a)는 알루미늄 재질에 대한 정적 해석 결과이며, Fig. 6(c)는 스테인레스 스틸 재질에 대한 해석 결과이다. 최대 변위량은 알루미늄 48 μm, 스테인레스 스틸 32 μm로 스틸이 우수한 특성을 보였다. 알루미늄의 최대 내부 응력은 2.65 MPa로 극한강도인 310 MPa 대비 약 0.85%에 해당하는 수치가 발생하였다. 스테인레스 스틸의 최대 내부 응력은 4.45MPa로 극한강도인 505MPa 대비 0.88%가 발생하였다. Figs. 6(b)와 6(d)에 동일한 조건에서 알루미늄 재질과 스테인레스 스틸 재질 적용 시 응력 해석 수행 결과를 각각 나타내었다.

Result of finite elements analysis for (a) deformation, (b) equivalent stress of AL6061, (c) deformation, (d) equivalent stress of SUS304

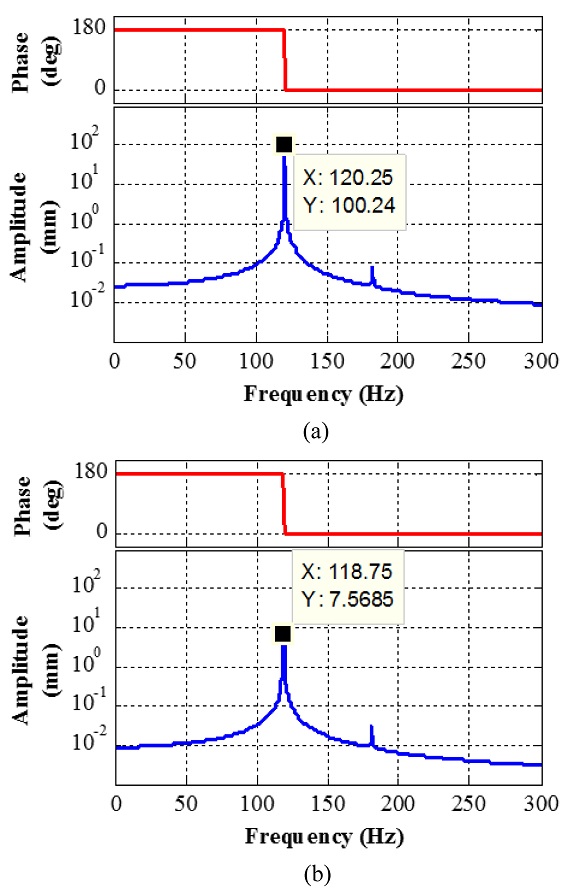

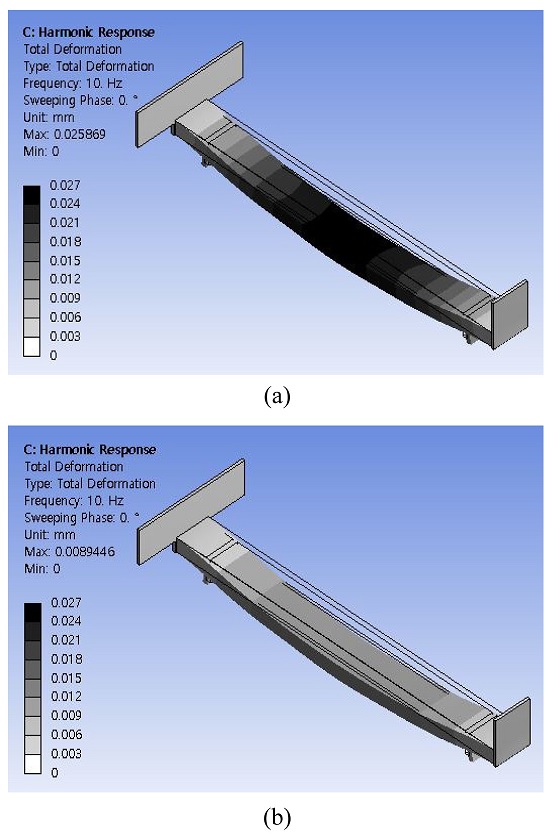

공진 또는 반복 구동에 의한 동적 하중에 대하여 Harmonic Response 해석을 통해 VCM을 이용한 조화가진 시 고유진동수와 10 Hz 입력에 대한 변위량을 검토하였다. 고유진동수의 경우, 알루미늄 재 질은 120.25 Hz이며, 스틸은 118.75 Hz로 유의미한 차이를 보이지 않았다. 10 Hz 가진 시 변위량은 알루미늄 25.8 μm, 스틸 8.9 μm로 정적 해석과 마찬가지로 스틸이 더 우수한 특성을 가지는 것을 확인하였다. 석정반 브라켓의 미세한 변형은 VCM 반복 구동 시 기생변위를 유도할 수 있으므로 스틸을 재료로 선정하였다. Figs. 7과 8에 주파수 응답과 10 Hz 가진조건에서 발생하는 모드 형상을 표기하였다.

4. 진동 저감 기구의 제어

진동 저감 제어를 위해서 진동 저감 기구, 석정반을 비롯한 대상 시스템, 외란과 제어기를 고려해야 한다. 외란은 앞서 기술한 시스템 위의 기구들의 가감속에의한다. 이러한 외란에도 불구하고 대상 시스템의 운동을 없애는 것이 목적이다.

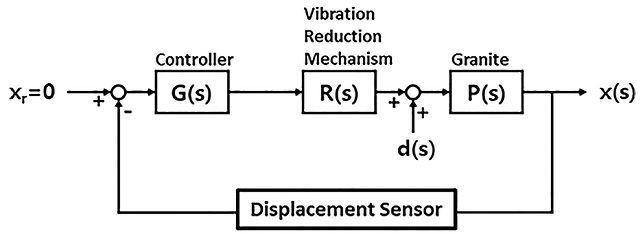

진동 저감 기구의 실시간 제어를 위하여 Fig. 9의 제어시스템을 구성하였으며, 이를 전달함수 형태로 나타내면 아래 식(2)와 같다. 이 때, 제어기 G(s)는 일반적인 PID 제어기를 사용하며, 식(3)과 같이 나타낼 수 있다.

| (2) |

| (3) |

실시간 제어기는 Deltatau社의 PowerPMAC을 사용하였으며, 주요 사양을 Table 3에 나타내었다. 제어기와 비접촉 변위센서의 사양으로부터, ADC (Analog to Digital Converter)를 통해 입력되는 변위 신호의 분해능은 15 nm이다. 유휴상태에서 별도의 노이즈는 검출되지 않았으며, 이는 Table 2에 제시한 센서의 분해능이 ADC의 분해능 대비 충분히 작기 때문인 것으로 보인다.

제어 알고리즘은 PowerPMAC에 내장된 PID 알고리즘을 사용하였으며, 시행착오법을 통하여 두 개의 VCM에 대한 이득을 서로 다르게 적용하였다. Table 4에 각각의 이득을 표로 나타내었다.

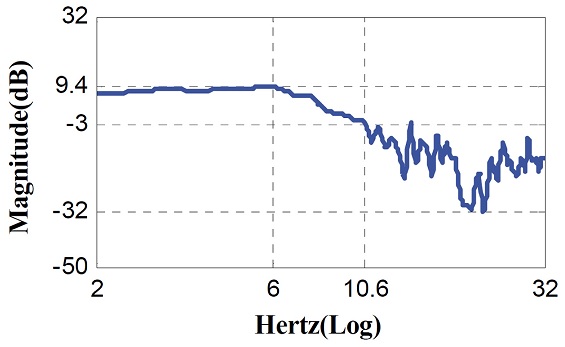

5. 실험

이 실험의 목적은 Fig. 1과 같은 리니어 모터의 구동에 따른 외란 혹은 외부 진원에 대해서 진동 저감 기구가 얼마나 석정반을 안정시키는가를 확인하는 것이다. 앞에서 서술한 바와 같은 시스템의 구동조건에 대해서 진동 저감 기구를 가동하면서 석정반의 진 동을 측정하였다. 이때 역시 앞서 제시한 진동 저감 제어를 적용하였다. Fig. 10에 VCM의 구동에 따른 석정반 변위의 주파수 응답을 나타내었다.

10.6 Hz에서 Cutoff Frequency에 해당하는 -3 dB를 가지며, 이는 10.6 Hz 미만의 작동 영역에서 진동 저감 장치가 정상적으로 구동됨을 의미한다. 이를 통해 공기 스프링의 취약 구간인 10 Hz 미만의 진동을 보상하 기 위한 진동 저감 장치의 설계 타당성을 검증하였다.

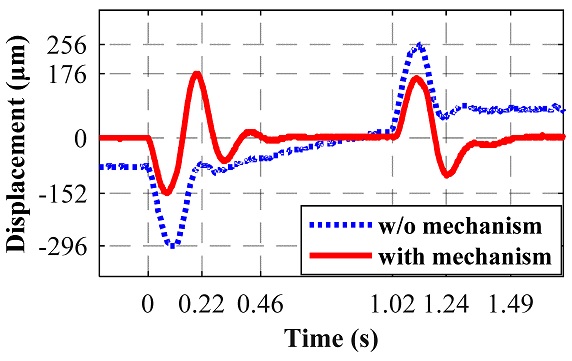

진동 저감 장치에 의해 보상된 석정반의 변위 그래프를 Fig. 11에 나타내었다. 최대 변위차는 328 μm로 미보상 시 552 μm 대비 약 59%로 감소하였다. 수동형 제진대 단독 사용 시 이송 전후의 변위 차가 약 160 μm 내외로 지속되던 것과 달리, 이송 장치의 가감속이 종료된 시점으로부터 0.25초 내에 5.0 μm이내로 변위가 수렴하였다.

6. 결론

LDI 노광기용 초정밀 스테이지의 정밀도 향상을 위한 진동 저감 장치를 설계하고 검증하였다. 유한요소 해석과 실험을 통해 진동 저감 장치의 구조적 안정성과 주파수 영역에서 작동 범위를 검증하였다. 석정반의 최대 변위는 약 41% 감소하였으며, 등속 또는 정지 구간에서 석정반의 변위가 5.0 μm 이내에 수렴하여 안정화 되는 시간은 0.25초임을 확인하였다.

7. 토의

본 논문에서 제시하는 VCM을 이용한 2자유도 진동 저감 메커니즘은 동일한 수준의 효과를 가지는 6자유도 능동 제진대 대비비용 측면에서 장점이 있으므로 제진 시스템의 상용화 측면에서 큰 장점이 있다. 또한, 레이저 가공 장비 및 비전 카메라를 이용한 검사 장비 등 Step & Scan 방식을 사용하는 다양한 장비에도 동일한 방식으로 적용할 수 있다. 보다 높은 가속도 적용과 안정화 시간 단축 등의 진동 저감 성능 개선을 통해 Step & Scan 방식의 가공 장비에서 더 넓은 가공영역을 제공할 수 있으며, 드릴링 장비와 같은 Step & Repeat 방식의 공정에서 잔류 진동으로 인해 한계가 있었던 각 지점 간 이동 시간의 단축을 기대할 수 있다.

NOMENCLATURE

| Freq : | Required force to compensate residual vibration |

| f : | Frequency of residual vibration |

| m : | Mass of granite |

| dm : | Maximum deviation of granite from origin |

| x(s) : | Actual position of granite |

| d(s) : | Direct disturbance to granite |

| P(s) : | Dynamics of granite |

| R(s) : | Transfer function of vibration reduction mechanism |

| G(s) : | Transfer function of PID contoller |

Acknowledgments

이 논문은 2016년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (No. 2014R1A2A1A10052344).

REFERENCES

- Lee, S. J., Kim, J. S., Shin, B. C., Kim, D. W., and Cho, M.W., “Development of a LDI System for the Maskless Exposure Process and Energy Intensity Analysis of Single Laser Beam,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 19, No. 6, pp. 834-840, 2010.

- Zhang, Y., Yang, Q., and Bao, G., “Nonlinearity Analyses of Pneumatic Vibration Isolation System with Simple Harmonic Excitations,” Proc. of the 3rd International Conference on Computer Science and Information Technology, pp. 814-817, 2010.

-

Kim, M. H., Kim, H. Y., Kim, H. C., Ahn, D. H., and Gweon, D. G., “Design and Control of a 6-DOF Active Vibration Isolation System Using a Halbach Magnet Array,” IEEE/ASME Transactions on Mechatronics, Vol. 21, No. 4, pp. 2185-2196, 2016.

[https://doi.org/10.1109/TMECH.2016.2539349]

-

Hong, J. P. and Park, K. H., “Design and Control of Six Degreeof-Freedom Active Vibration Isolation Table,” Review of Scientific Instruments, Vol. 81, No. 3, Document ID: 035106, 2010.

[https://doi.org/10.1063/1.3298605]

-

Shahadat, M., Mizuno, T., Ishino, Y., and Takasaki, M., “Active Vibration Isolation Using Negative Stiffness and Displacement Cancellation Controls: Comparison Based on Vibration Isolation Performance,” Control Engineering Practice, Vol. 37, pp. 55-66, 2015.

[https://doi.org/10.1016/j.conengprac.2014.12.004]

-

Nguyen, D. C. and Ahn, H. J., “A Fuzzy-P Controller of an Active Reaction Force Compensation (RFC) Mechanism for a Linear Motor Motion Stage,” Int. J. Precis. Eng. Manuf., Vol. 16, No. 6, pp. 1067-1074, 2015.

[https://doi.org/10.1007/s12541-015-0138-6]

- Hong, S. T., “A Study on Analysis of Ultra Precision Stage and Vibration Reduction Device for Design of Reaction Force Compensator,” M.Sc. Thesis, Department of Mechanical Engineering, Ajou University, 2016.