종이 용기 성형을 위한 복합 심클램프의 허용 오차에 대한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Precise installation of a seam clamp is crucial as failure to do so will lead to defects, compromising the quality of paper containers. Even experts spend 90-120 minutes, which comprises 4.7 percent -6.25 percent of the replacement and adjustment process on a paper container manufacturing machine. To overcome an undesirable replacement procedure, a composite seam clamp was devised. The objective of this paper is to enhance the quality of a seam of a paper container and reduce time replacing seam clamps. The composite seam clamp was designed based on the Guerin process. Silicon rubber, which can be used in the temperature range of the paper container manufacturing process (110-130°C), was selected. To validate performance of the steel and composite seam clamp, 13 error situations resulted from translation and rotating misalignment of seam clamps were set and simulated. Through FEM (Finite Element Method) simulation, this paper confirms that the composite seam clamp shows higher transmission of clamping pressure compared to steel seam clamps in error situations. The feasibility of the composite seam clamp was validated in reducing replacement time of seam clamps through on-site tests.

Keywords:

Paper container, Seam clamp, Contact pressure, Guerin process, Finite element method키워드:

종이 용기, 심클램프, 접촉압, 게이린법, 유한요소법1. 서론

종이 용기의 품질을 결정하는 가장 중요한 요소는 종이 용기 원지의 부착 품질이다. 스틸로 제작된 심클램프(Seam Clamp)와 맨드렐 몰드(Mandrel Mold) 사이에 가열된 종이 용기의 원지를 위치시키고 가압하여 원지의 부착 공정이 수행된다. 원지의 우수한 부착을 위해서는 심클램프와 맨드렐 몰드의 정확한 면 접촉이 요구된다. 종이 용기 품종 변경 시 6-7개 심클램프 모듈의 교체 및 조정이 필요하며 조정의 허용오차 범위가 작아 심클램프 부품들을 교체 및 조정하는데 90분에서 120분이 소요된다. 이는 전체 교체공정 32시간의 4.7-6.25%를 차지한다. 이를 위해 숙련된 전문가는 경험을 바탕으로 수작업으로 심클램프의 위치를 미세 조정한다.

상기 심클램프 조정의 어려움을 극복하기 위하여 다양한 장치들이 고안되었다. 본 논문에서 다루고 있는 다수의 맨드렐 몰드와 다수의 심클램프로 구성된 종이 용기 성형 장치1 와는 달리 단일 심클램프를 적용하여 심클램프의 개수를 한 개로 축소하거나,2 단일 맨드렐 몰드 및 단일 심클램프를 적용하여 압착 공정을 1회로 감소시킨 장치가 고안 되었다.3-5 상기 고안된 장치들은 분당 50 - 100개 종이 용기 생산 정도의 저속 공정에는 적용이 가능하다. 고속 공정에서의 가압 공정에서는 심클램프의 가압 시간이 짧아 가압 품질을 낮출 가능성이 있으며, 종이컵 원지의 높은 PE코팅 품질이 요구된다. 분당 200개 이상의 종이컵 고속 생산 상황에서, 안정된 품질의 종이컵 생산을 위해서는 다수의 심클램프로 구성된 장치가 필요하며 각 심클램프의 가압 품질 향상 및 장착 시간 단축을 위한 연구가 필요하다.

본 논문에서는 탄성중합체(Elastomer)가 장착된 복합 심클램프를 고안하여 심클램프의 가압 성능을 향상시키고 허용 조정 오차를 증대하여 조정 시간을 단축시키고자 한다. 이를 위해 복합 심클램프의 재료 및 형상 조건을 검토하고, 시뮬레이션과 현장 적용 실험을 통해 복합 심클램프의 성능과 조정 시간 단축 가능성을 검증하고자 한다. 본 논문에서는 게이린법을 적용하여 복합 심클램프를 설계하였다. 스틸 판재를 성형하는 방법인 게이린법(Guerin Process)6은 강체 형틀에 고무를 적용하여 비정형 부품을 성형하는 방법이다. 이에 관한 연구로는 고무 등가압 성형(Rubber Isostatic Pressing)에 대한 연구가 있다.7,8

종이 용기의 원지 부착은 종이 용기 원지를 110-130°C 가열한 후 심클램프로 0.4 MPa의 압력을 가압하여 이루어진다. 상기 공정 조건에서 허용 조정 오차를 증대 시키기 위해 복합 심클램프를 설계하였으며, 시뮬레이션 및 실험을 통해 공정 조건을 만족하는 복합 심클램프의 성능을 검증하였다. 게이린법을 통해 재료와 형상에 대한 설계를 검토하였으며, RecurDyn 프로그램의 FFlex 해석을 통해 유연 접촉 힘 모델(Compliant Contact Force Model)9 유한 요소 해석을 진행하였다. 또한 평행 이동 및, 회전 이동의 오차 시나리오에 따른 시뮬레이션을 통해 가압 성능을 확인하였으며 현장 적용 실험을 통한 복합 심클램프의 성능 검증을 수행하였다.

2. 복합 심클램프의 설계

2.1 형상 및 재료 설계 개요

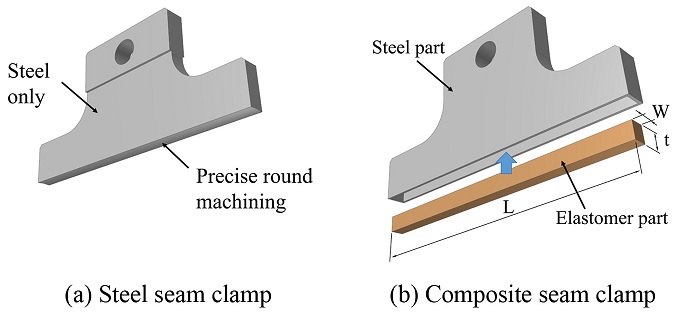

Fig. 1(a)는 기존 스틸 심클램프이며 Fig. 1(b)는 직육면체 형태의 탄성중합체를 결합한 복합 심클램프이다.

현재 종이 용기의 옆지 부착 공정은 원지가 겹쳐진 면적을 스틸 심클램프로 압착하는 공정으로, 0.4 MPa의 압력으로 가압하게 되며 종이의 변형률 및 변형량은 무시할 수 있다. 게이린법으로는 판재를 30 MPa 이상으로 가압할 수 있으며, 판재에 20%의 변형률을 요구하는 성형도 가능하다.6 게이린법을 종이 용기 성형 공정에 적용할 경우 안정적으로 옆지를 가압할 수 있을 것으로 가정하였다. 고무 몰드의 형상에 따른 형상계수(Shape Factor)는 가압부의 표면적과 그 외 표면적에 대한 비로 정의 하며, 직육면체 형태를 갖는 몰드의 형상계수는 식(1)과 같이 정의한다.10

| (1) |

고무의 경도 선정은 형상 계수와 가압 시 필요한 압력에 따른다. 따라서 기준이 되는 압축응력과 형상 계수를 결정하여 고무에 요구되는 쇼어 A 경도를 결정할 수 있다.6 또한 심클램프는 가열된 원지를 가압하여야 하기 때문에 고무몰드는 110-130°C의 온도 조건을 견딜 수 있어야 한다.

2.2 형상 및 재료 설계 결과

Table 1은 상기 형상계수를 이용한 복합 심클램프의 설계 결과이다. 너비 9 mm, 길이 162.4 mm인 가압 영역을 갖는 직육면체 형태의 탄성중합체의 두께는 형상계수를 0.4로 설정할 경우 11 mm로 설계할 수 있다. 기준 압력 0.427 MPa및 사용 온도 범위를 만족하는 재료 중 하나는 실리콘 고무(Silicon Rubber)이다. 형상계수 0.4에 대해 쇼어A 경도(Shore A Hardness)가 65인 실리콘 고무를 선정하였다.

3. 심클램프 가압 시뮬레이션

3.1 유한 요소 해석을 위한 시뮬레이션 모델

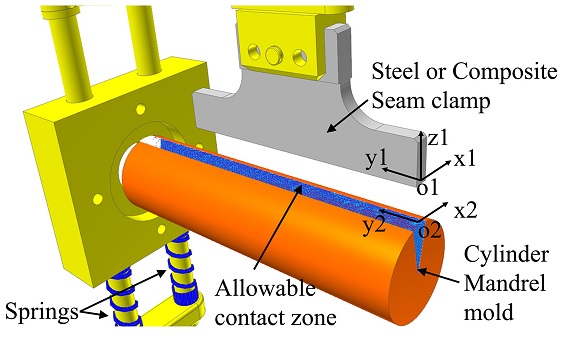

본 연구에서는 RecurDyn을 이용해 Fig. 2와 같이 종이 성형 장치의 옆지 가압부를 재현하였다.11-13 Table 2는 설계된모델의 주요 치수이다. 맨드렐 몰드, 기존의 스틸 심클램프 그리고 복합 심클램프의 시뮬레이션을 진행하였다. 복합 심클램프의 고무 부분은, 고무의 변형률이 0.001 정도인 미소 변화이므로, 탄성 변형 거동으로 가정하였다.

3.2 조정 오차 시나리오 및 분석 방법

Fig. 2에서 O1는 심클램프의 조정 오차 기준점이며 O2는 심클램프의 장착 영역 및 가압 가능 범위(Allowable Contact Zone)의 원점이다. 가압시 O1점과 O2점이 일치하며 각 축이 일치한 상황이 조정 오차가 없는 상황이다. 심플램프 교체 조정 시 조정 방식으로 인해 심클램프의 y1축 방향 평행 이동에 대한 조정 오차는 무시할 수 있다. 심클램프의 너비는 9 mm이며 다른 부품간의 간섭으로 인해 x2축으로 ±6.0 mm범위내 장착이 가능하므로 x2축으로 ±1.5 mm까지 조정 오차가 발생할 수 있다. 종이 용기의 품질을 결정짓는 중요 접촉 영역(Critical Contact Zone)을 심클램프의 가압 범위 내 x2축으로 ±4 mm 영역으로 설정하였다. 조정 오차 상황으로는 x1축 평행 이동(T)과 z1축 회전 이동(R)이 있다. 심클램프의 허용 조정 범위 내에서 x1축으로 0-1.5 mm 이동하는 경우와, z1축을 기준으로 0°-0.5° 회전하는 경우의 조합으로 조정 오차 시나리오를 구성하였다. 심클램프는 좌우 대칭이므로 조정 오차 시나리오는 x1축 +방향과 z1축 +방향으로 구성하였다.

Table 3은 O2로부터 심클램프의 최외곽 지점의 x좌표이다. 총 24가지의 조합의 오차 시나리오가 가능하나, 최외각 위치가 심클램프의 허용 조정 범위 이외인, O2로부터 6 mm초과인 상황은 시뮬레이션에 제외한 14가지의 조정 오차 시나리오를 구성하였다.

본 논문에서는 심클램프에 의한 압력과 부착 품질의 연관성을 세 가지로 가정하였다. 첫째, 시뮬레이션상 하나의 Mesh에서 가해진 압력이 기준압력 이하일 때 종이 용기 부착 품질의 저하로 이어진다고 가정하였다. 둘째, 압력 분포의 분산이 클 경우 국부 가압으로 인해 부착 품질의 저하로 이어진다고 가정하였다. 셋째, 오차 시나리오 상황에 따라 압력 분포의 평균과 분산이 미미한 변화를 보일 경우 조정 오차의 증대가 가능하여 심클램프 장착시 미세 조정을 최소화할 수 있다고 가정하였다. 기존 장비에 장착된 스틸 심클램프에 의해 맨드렐 몰드에 가해지는 힘과 가압면적을 토대로 원지를 부착하기 위한 기준 압력(Reference Pressure)을 0.427 MPa로 가정하였다. 허용 접촉 영역 내부의 중요 접촉 영역에 총 656개의 Mesh를 구성하고 각 Mesh에서의 압력을 분석하였다.

상기 세 가지 가정을 통한 심클램프의 성능 검토 기준은 다음과 같다. 첫째, 접촉 압력이 기준 압력 이상인 Mesh들의 차지 비율을 통해 스틸 심클램프와 복합 심클램프의 종이 용기 가압 능력을 확인하였다. 둘째, 각 시나리오별 접촉 압력의 평균 및 표준편차를 통해 스틸 심클램프 대비 복합 심클램프의 설치 오차 증대 가능성을 검토하였다.

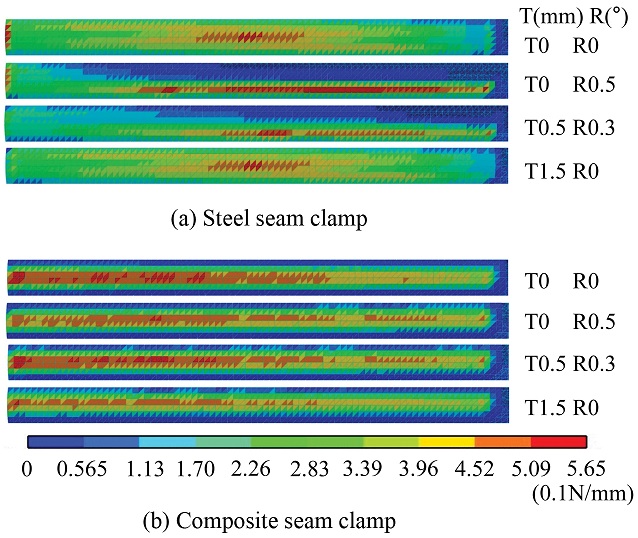

3.3 시뮬레이션 결과

Fig. 3는 시뮬레이션 결과 중 일부이다. Fig. 3(a)는 조정 오차 시뮬레이션 상황에서 스틸 심클램프에 의한 접촉 가능 영역에 가해진 압력이며 심클램프의 조정 오차 상황뿐만 아니라 조정 오차가 없는 상황에서도 응력 집중 현상이 발생한다. 조정 오차가 없는 상황에서도 중앙부를 기준으로 길이 방향으로 압력이 감소하는 것을 확인할 수 있다. Fig. 3(b)는 복합 심클램프에 의해 가해진 압력이다. 복합 심클램프의 경우 심클램프의 조정 오차 상황에도 불구하고 조정 오차가 없는 상황과 유사한 압력 분포를 보인다. 조정 오차 상황에서도, 스틸 심클램프와는 달리 길이 방향으로 압력감소가 미미한 것을 확인할 수 있다. 길이 방향 중 우측 방향으로의 압력 감소는 켄틸레버 형태인 맨드렐 몰드의 처짐으로 인한 것으로 판단된다.

Tables 4와 5는 오차 시나리오에 따라 Mesh에 가해진 압력을 이용한 해석 결과이다. Table 4는 조정 오차 시나리오에서 접촉 압력이 기준 압력보다 큰 Mesh들이 차지하는 비율이며, 이를 통해 스틸 심클램프와 복합 심클램프의 가압 능력을 확인할 수 있다. Table 5는 오차 시나리오에서 접촉 압력의 평균과 표준편차이다. Table 5를 통해 복합 심클램프의 조정 오차 증대 가능성을 분석할 수 있다.

Table 4에서 스틸 심클램프의 경우 주요 접촉 영역에서 설계된 기준 압력 이상의 압력을 갖는 Mesh는 조정 오차가 없는 상황에서 27%를 차지하며, 시나리오 상황에 따라 최소 17%에서 최대 40%의 비율을 차지한다. 이에 비해 복합 심클램프는 조정 오차가 없는 상황에서 기준 압력 이상의 Mesh가 58%의 비율을 차지하며 시나리오 상황에 따라 최소 54%에서 최대 62%의 비율을 차지한다. 복합 심클램프는 설계된 기준 압력이상의 압력을 가하는 Mesh의 비율이 시나리오 상황 전반에서 기존 스틸 심클램프에 비해 높으므로 3.2에서 가정한 바와 같이 가압 능력 또한 우수하다고 가정할 수 있다. 이는 탄성중합체에 의한 응력 집중의 해소로 추정되며, 복합 심클램프는 기존의 스틸 심클램프의 자체 응력 집중 및 조정 오차로 인한 응력 집중을 해결 할 수 있다고 추정된다.

Table 5에서 스틸 심클램프는 오차 시나리오 상황에서 최소 0.34 MPa에서 최대 0.39 MPa의 평균 압력을 가압할 수 있으며 이때 최소 0.09에서 최대 0.31의 분산을 보인다. 이에 비해 복합 심클램프는 압력의 평균이 최소 0.41 MPa 에서 최대 0.47 MPa로 나타나며 0.17의 분산을 보인다. 오차 시나리오 상황에 따라 국부 가압이 발생할 경우 평균 압력의 변화는 미미하나 분산이 크게 변화한다. 따라서 3.2에서 가정한 바와 같이 복합 심클램프는 오차 시나리오 상황에서도 압력 분포의 분산의 차이가 미미하여 허용 조정 오차가 증대되었다고 판단하였다.

4. 현장 적용 실험 개요 및 결과

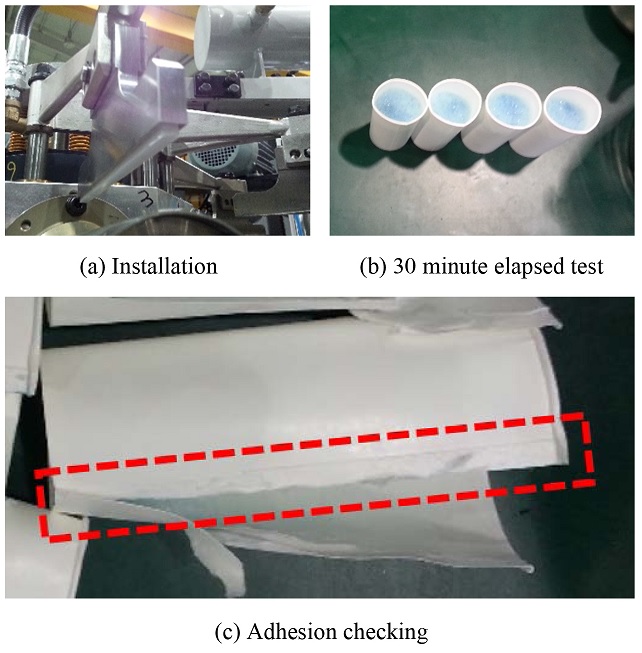

복합 심클램프의 가압 품질 및 조정 오차 증대 가능성을 확인하기 위해 현장 적용 실험을 수행하였다. 10번의 설치를 수행하여 소요 시간을 측정하였으며 계면활성제 투입 실험을 통해 생산된 종이 용기의 결함을 확인하였다. 계면활성제 투입 실험은 종이컵의 부착 품질을 확인하는 방법으로 제작된 종이 용기에 유색의 계면활성제를 투입하고 30분 경과 후 부착부를 분리하여 부착부의 결함을 육안으로 확인하는 방법이다. 종이 용기의 부착부위에 결함이 있을 경우 유색의 계면활성제가 유입되어 매우 미세한 결함도 육안으로 확인할 수 있다.

Fig. 5(a)와 같이 종이 용기 성형기에 복합 심클램프를 설치하였으며 Fig. 5(b)와 같이 계면활성제 실험을 진행하였다. 계면활성제 실험 결과 Fig. 5(c)와 같이 확인한 샘플 모두 부착부에 번짐, 벌어짐, 누수 등의 주요 결함이 없었으며 부착부의 곡률 및 부착 정도 또한 우수하였다.

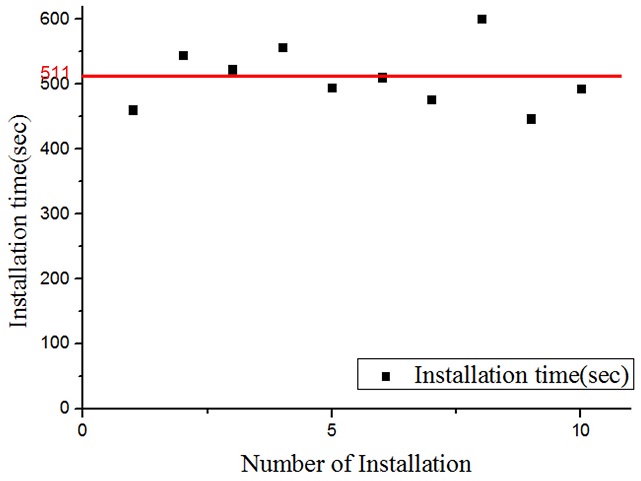

상기 설계된 심클램프를 현장 적용하였을 때 개선된 복합 심클램프의 장착 소요 시간은 Fig. 4와 같으며 평균 8분 31초가 소요되었다. 복합 심클램프의 장착 평균 소요시간은 기존 스틸 심클램프의 조정 시간인 15-20분 대비 42.5-56.7%로 감소하였다. 스틸 심클램프는 장착과정에서 미세조정이 필요하였으나 복합 심클램프는 조정 가능 범위에 위치하게만 하여 설치 절차를 최소한으로 간략화하였다.

5. 고찰

스틸로 제작된 기존 심클램프 와 맨드렐 몰드는 가압 시의 변형을 충분히 고려하지 못하고 설계 되었다. 조정 오차 시뮬레이션 결과에 따르면 스틸 심클램프는 조정 오차가 없는 상황에서도 중앙부를 중심으로 응력 집중이 발생한다. 이에 비해 복합 심클램프는 길이 방향으로 응력 집중이 스틸 심클램프에 비해 작아 길이 방향을 따라 높은 가압 분포를 보였다. 또한 스틸 심클램프보다 전반적으로 접촉 압력이 높았으며, 오차 상황에서도 압력 분포가 일정하였다. 이에 따라 복합 심클램프 장착시 심클램프의 조정 가능 범위 내에만 위치할 경우 별도의 미세 조정이 없이도 장착이 가능하며 심클램프의 교체 및 조정에 소요되는 시간을 최소한으로 단축 시킬 수 있다고 판단된다.

한 개의 심클램프 장착 소요시간 측정을 통해 장착시간 단축의 가능성은 확인하였으나, 현장 작업의 어려움으로 인해 10회의 설치만을 수행하였기에 시간 단축에 대한 추가적인 실험이 필요하다. 또한 한정된 작업 공간으로 인하여 다수의 심클램프의 교체시 맨드렐 몰드가 장착된 맨드렐 터렛(Mandrel Turret)을 회전하는 과정 필요하다. 본 실험에서는 심클램프의 장착시 맨드렐 터렛을 회전하는 절차가 생략되었으므로 심클램프 전체 장착시의 소요 시간 단축에 대한 추후 실험이 필요하다.

본 논문에서는 원기둥 형태의 종이 용기 성형을 위한 성형 장치를 기준으로 설계 및 실험이 진행되었기에 원뿔대 형태를 갖는 종이 용기를 위한 복합 심클램프의 형상 또한 고려되어야 한다.

종이 용기의 부착 품질은 기준 압력의 크기 및 분산뿐만 아니라 압력 분포의 경향성 또한 매우 중요한 요소를 담당하고 있다. 액체를 보관하는 종이 용기의 특성상 길이 방향의 부착이 너비 방향의 부착 보다 중요하기 때문이다. 따라서 압력 분포의 경향성에 따른 종이 용기의 부착 품질에 대한 추후 연구가 필요하다.

6. 결론

본 연구에서는 복합 심클램프를 고안하여 심클램프의 가압 성능을 향상시키고 허용 조정 오차를 증대하여 조정 시간을 단축시키는 것에 관한 연구를 진행하였다. 상기 내용을 요약하면 다음과 같다.

(1) 심클램프의 일부를 탄성중합체로 개선한 복합 심클램프를 고안하여 부착 공정중 허용 온도 조건에 적합한 재료를 선정하였다. 게이린법를 통해 탄성중합체의 형상 조건을 설계하였다.

(2) 상기 개선된 복합 심클램프는 오차 시나리오 상황을 가정하고 유한 요소 해석 시뮬레이션을 통해 기존의 스틸 심클램프 대비 중요 접촉 영역에 대한 가압 능력이 우수하며 심클램프가 조정 가능 범위 내에 위치할 경우 미세 조정이 불필요함을 확인하였다.

(3) 상기 개선된 복합 심클램프를 현장 적용하여 생산된 종이 용기에 30분 지연 누수 실험을 진행하여 종이 용기의 부착 품질을 검증하였고 장착 허용 오차 증가를 통한 장착 소요시간 단축의 가능성을 확인하였다.

NOMENCLATURE

| SF : | Shape factor |

| L : | Length of the elastomer part |

| W : | Width of the elastomer part |

| t : | Thickness of the elastomer part |

| T : | Translation |

| R : | Rotation |

Acknowledgments

본 연구는 산업통상자원부 및 한국 산업 기술 평가 관리원의 산업기술 혁신 사업(10060265, 다품종 포장 종이 용기 생산을 위한 스마트 자동화 시스템 개발) 과 2014년도 산업 통상 자원부의 재원으로 한국 에너지 기술 평가원(KETEP)의 지원을 받아 수행한 연구과제임(No. 20144010200770).

REFERENCES

- Hyunjin Co., “Business/Machinery,” http://www.papercups.co.kr/business/machinery.asp, (Accessed 9 JUN 2017)

- Paper Machinery Co., “2000S Machine Specifications,” http://www.papermc.com/wp-content/uploads/2016/02/PMC-2000S_SpecSheet.pdf, (Accessed 9 JUN 2017)

- Wenzhou Qichen Industry & Trade Co., “ZBJ-X12 Coffee Paper Cup Machine Description,” http://www.qcindustry.com/products/zbj-x12-coffee-paper-cup-machine-ID43.html (Accessed 9 JUN 2017)

- AKR Industry, “AKR Industry Product,” http://www.akrindustry.in/products.html (Accessed 9 JUN 2017)

- Woosung Machinery MFG. CO., “Paper Cup Forming Machine (Middle Speed Type) Model SH-K01,” http://papercupmc.com/ab-1339, (Accessed 9 JUN 2017)

-

Ramezani, M. and Ripin, Z. M., “Rubber-Pad Forming Processes: Technology and Applications,” Elsevier, pp. 26-57, 2012.

[https://doi.org/10.1533/9780857095497]

-

Shima, S., Sakamoto, Y., and Kotera, H., “Simulation of Rubber Isostatic Pressing and Shape Optimization of Rubber Mold,” International Journal of Mechanical Sciences, Vol. 44, No. 8, pp. 1603-1623, 2002.

[https://doi.org/10.1016/S0020-7403(02)00064-4]

-

Lee, S.-C. and Kim, K.-T., “Deformation of the Rubber Mold by Using the Cohesive Zone Model under Cold Isostatic Pressing,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 32, No. 5, pp. 387-395, 2008.

[https://doi.org/10.3795/KSME-A.2008.32.5.387]

-

Machado, M., Moreira, P., Flores, P., and Lankarani, H. M., “Compliant Contact Force Models in Multibody Dynamics: Evolution of the Hertz Contact Theory,” Mechanism and Machine Theory, Vol. 53, pp. 99-121, 2012.

[https://doi.org/10.1016/j.mechmachtheory.2012.02.010]

-

Chalhoub, M. S. and Kelly, J. M., “Analysis of Infinite-Strip-Shaped Base Isolator with Elastomer Bulk Compression,” Journal of Engineering Mechanics, Vol. 117, No. 8, pp. 1791-1805, 1991.

[https://doi.org/10.1061/(ASCE)0733-9399(1991)117:8(1791)]

-

Löhner, R. and Parikh, P., “Generation of Three-Dimensional Unstructured Grids by the Advancing Front Method,” International Journal for Numerical Methods in Fluids, Vol. 8, No. 10, pp. 1135-1149, 1988.

[https://doi.org/10.1002/fld.1650081003]

-

Choi, J., Rhim, S., and Choi, J. H., “A General Purpose Contact Algorithm Using a Compliance Contact Force Model for Rigid and Flexible Bodies of Complex Geometry,” International Journal of Non-Linear Mechanics, Vol. 53, pp. 13-23, 2013.

[https://doi.org/10.1016/j.ijnonlinmec.2013.01.017]

-

Muthukumar, S. and Des Roches, R., “A Hertz Contact Model with Non Linear Damping for Pounding Simulation,” Earthquake Engineering & Structural Dynamics, Vol. 35, No. 7, pp. 811-828, 2006.

[https://doi.org/10.1002/eqe.557]