종이용기 성형기의 고속화를 위한 구조 및 진동해석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The current production speeds of current paper-cup-forming machines need to be improved to match the increasing demands of the market. However, high-speed operations may cause severe vibrations, which are detrimental to the machine. In this study, a 3D dynamic simulation model was developed to predict changes in the dynamic characteristics of the machine following increased operation speed, using the Recurdyn and Nx Nastran software. Accuracy of the simulation model was validated by comparing simulation results and experimental measurements of the machine vibration. A new upper plate design was also developed, to minimize vertical deflection and vibration due to increased operating speed. Our simulation model showed that new upper plate design reduced the magnitude of maximum deflection by 72% and maximum vibration by 38%, suggesting that a modified upper plate would be dynamically stable in high-speed operations.

Keywords:

High-speed operation, Multibody dynamics, Finite element analysis키워드:

고속화, 다 물체 동역학, 유한요소해석1. 서론

최근 우리 주변에서 쉽게 볼 수 있는 종이용기는 시간이 지날수록 그 수요가 급격히 증가하고 있는 추세이다. 증가하는 수요를 충족시키기 위해 생산기계의 수량을 늘리는 것은 설치공간 및 운영인력의 부족과, 제품의 일관된 품질 유지가 어렵다는 이유들 때문에 현장에서 적용하기에 어려움이 있다. 따라서 종이용기 성형기의 고속화 필요성이 커지고 있으며, 고속화에 수반되는 다양한 문제점들의 대한 이해 및 해결이 필수적이다.

일반적인 종이용기 성형기는 구동 축에 연결된 캠과 인텍스를 통해 3개의 터렛을 구동하여 종이용기 성형을 위한 스텝 동작을 구현하게 된다.1 각각의 스텝 동작을 구현하는 과정에서 상판, 터렛 그리고 구동 축에 커다란 진동이 발생하게 되고2 이러한 진동은 종이용기 성형기의 고속 운행 시 장비의 마모를 가속화하는 주된 원인이 된다.3

현재 국내에서 생산되는 종이용기 성형기는 분당 142개의 용기를 생산할 수 있는 성능을 보유하고 있으나, 본 연구진은 세계 최고수준인 분당 300개(300 cpm)의 용기를 생산할 수 있도록 고속화를 추진하고 있다. 고속화에 따른 성형기의 추가적인 진동 변화를 분석하고 이에 대한 해결책을 제시할 수 있는 해석모델의 개발이 필수적이다. 본 연구는 실제 성형기의 동작을 구현할 수 있는 동역학 모델을 개발하고, 모델에서 예측한 값과 실험으로 측정된 값을 비교하여 모델의 정확도를 검증하는 것을 목표로 한다. 또한 고속화에 따른 진동 감소를 목표로 새로운 상판 디자인을 제시하고, 개발된 구조 및 동역학 모델을 활용하여 새로운 상판 디자인의 유효성을 시험하였다.4

2. 방법

2.1 종이용기 성형기의 동역학 해석 모델 개발

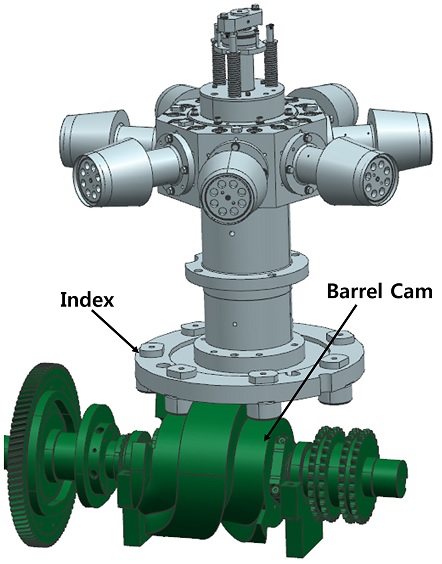

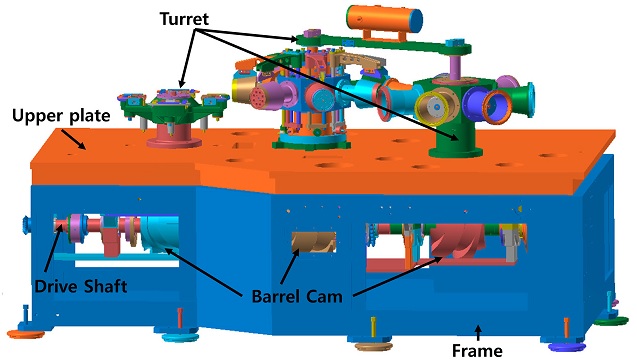

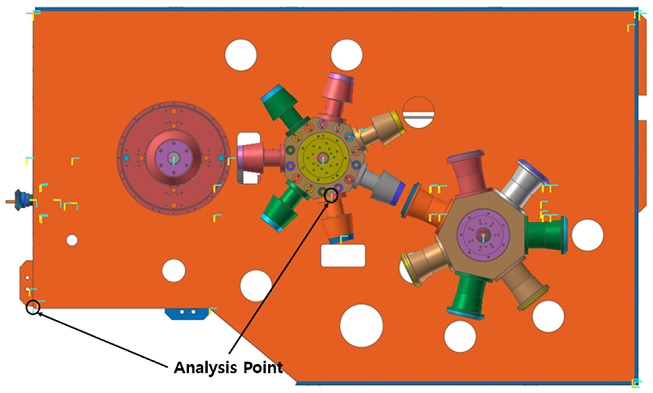

종이용기 성형기는 스텝 모션을 구현하는 구동 부, 종이용기 성형에 직접적으로 영향을 미치는 성형 부로 나누어져 있다. 구동부에 위치한 구동 축은 베럴 캠과 인덱스부품을 통하여 상부의 터렛을 회전시켜 성형부의 스텝 모션을 구현하게 된다(Fig. 1). 본 연구에서는 구조 및 동역학 해석에 가장 큰 영향을 미치는 터렛, 베럴 캠과 인텍스, 구동 축, 상판 및 하부 프레임을 모델링 하였으며, 상용 프로그램인 Creo Parametric을 이용하여 모델을 완성하였다(Fig. 2).

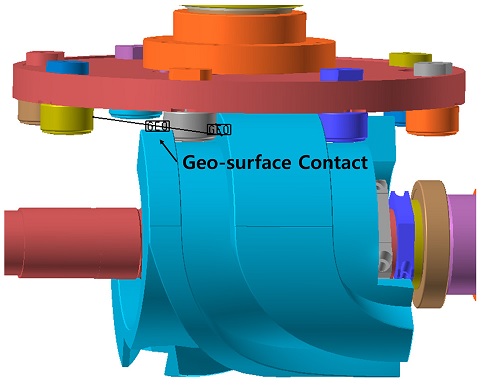

완성된 성형기의 삼차원 모델을 기반으로 실제와 동일한 운동을 구현할 수 있는 다 물체 동역학 시뮬레이션 모델을 구축하였다. 동역학 모델은 RecurDyn 소프트웨어를 이용하여 구현하였으며, 구속조건과 구동조건은 다음과 같다. 구동 축과 터렛의 회전은 회전조인트(Revolute Joint)로 구동조건을 부여하였고, 배럴 캠과 캠 팔로우의 구동조건은 Geo Surface 구동조건으로 정의하였다(Fig. 3). 성형기의 하부프레임과 바닥은 Bushing 구속조건으로 결합되어 있다.

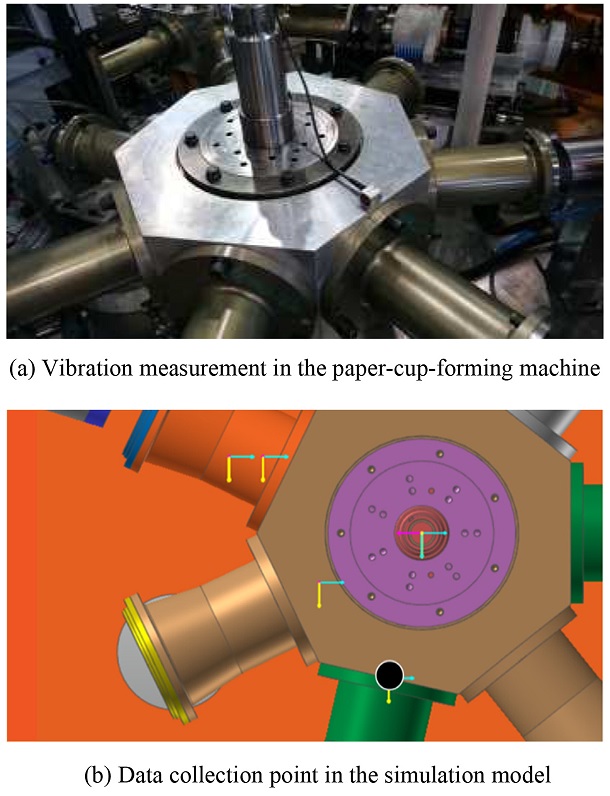

본 연구에서 구축한 삼차원 동역학 모델의 신뢰성을 확인하기 위해 실제 성형기의 터렛 상부에 AS-20HB 가속도 센서를 터렛의 회전축에서부터 153 mm 떨어진 위치에 설치하고 일반적인 구동속도인 142 cpm에서 터렛의 진동을 측정하였다(Fig. 4). 동역학 모델 시뮬레이션을 통해 가속도 센서가 설치된 위치에서의 진동 값을 계산하고, 실제 측정된 진동 값과 비교하여 동역학 모델의 검증을 실시하였다.

2.2 종이용기 성형기의 구조 및 동역학 해석

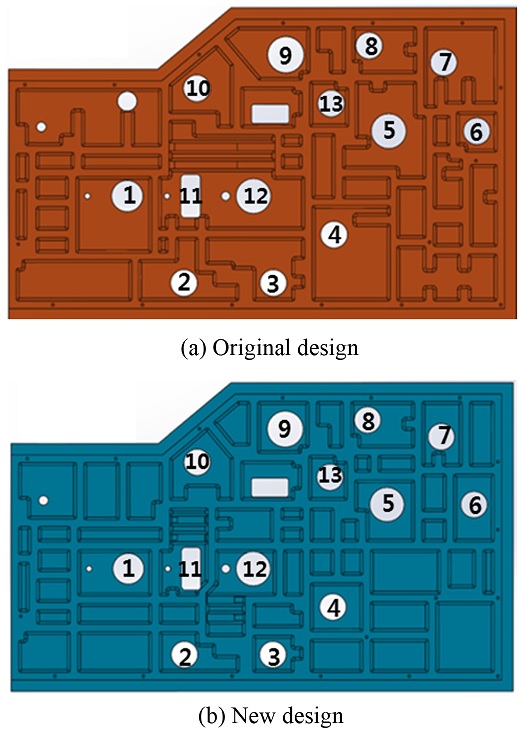

기존 성형기의 상판은 중앙부의 처짐으로 인해 성형기의 고속 운전 시 베럴 캠과 인덱스의 마모를 가속시키는 문제가 발견되어, 고속에서의 안정된 운전을 위하여 상판의 구조 변경을 실시하였다. Fig. 5와 같이 구동에 영향을 주지 않는 범위에서 상판 하부의 슬라브를 추가하여 굽힘 강성을 증가시키도록 변경하였다. 처짐 문제가 심각한 터렛이 장착되는 부분은 추가적인 보 형태의 구조물을 추가하고 각 슬라브 간의 간격을 더욱 세밀하게 나누도록 하였으며, 상판의 무게는 164 kg이 증가하여 무게 증가를 최소화 되도록 설계하였다.

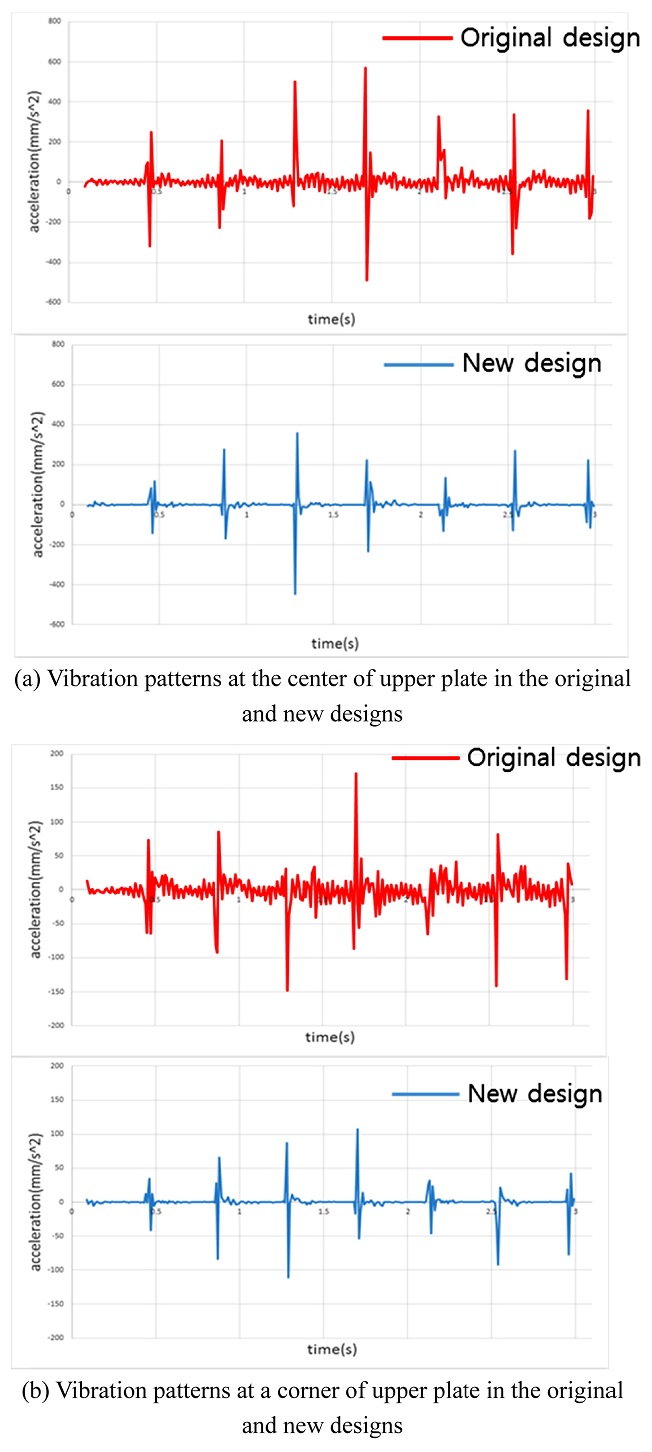

변경된 상판구조는 Abaqus 6.11을 이용하여 유한요소 해석을 수행하였다. 상판과 연결되는 각 성형 부 파트의 질량을 계산하여 상판 각 부분에 작용하는 하중으로 설정하였고(Fig. 5 and Table 1), 상판과 하부 프레임이 연결되는 부위는 병진운동과 회전운동을 제한하는 구속조건을 부여하였다. 상판의 중앙과 모서리에서의 진동량을 동역학 해석을 통하여 분석하였다(Fig. 6).

변경된 상판 구조가 고속 운전에 적합한지 확인하기 위하여 상판을 포함한 성형기 외부 프레임의 진동특성 분석을 실시하였다. NX Nastran 소프트웨어를 사용하였으며, 지면과 접촉하는 프레임 하단부의 병진운동을 제한하는 경계조건을 적용하고 Normal Mode 해석에 사용하는 SEMODES 103 솔루션과 Lanczos 방법으로 해석을 진행하였다.

3. 결과

3.1 동역학 모델과 진동 측정값의 비교 분석

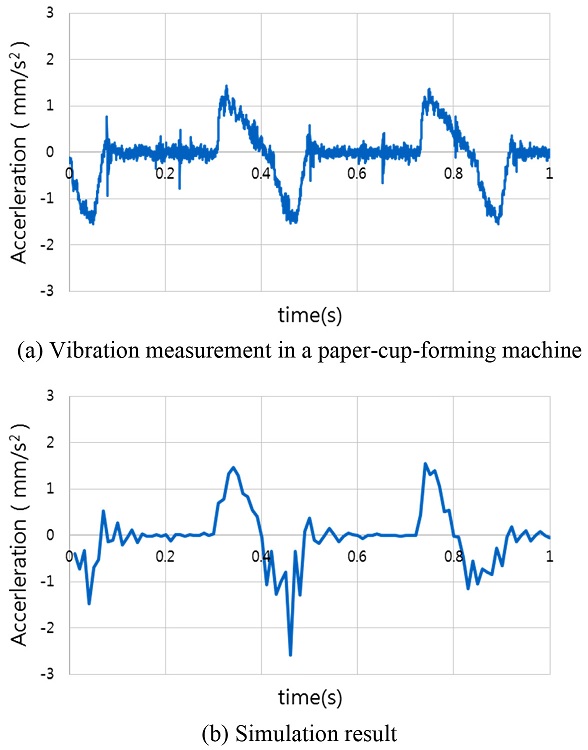

본 연구에서 개발된 동역학 모델이 예측한 진동 값과 가속도 센서를 통하여 측정된 진동 값은 Fig. 7에 표시하였다. 예측된 진동과 측정된 진동의 진폭은 각각 5.26 mm/s2과 3.14 mm/s2로 약 40.3% 차이를 나타내었지만, 각 진동의 주기는 0.41 s와 0.42 s으로 매우 유사한 패턴을 나타내는 것을 확인하였다.

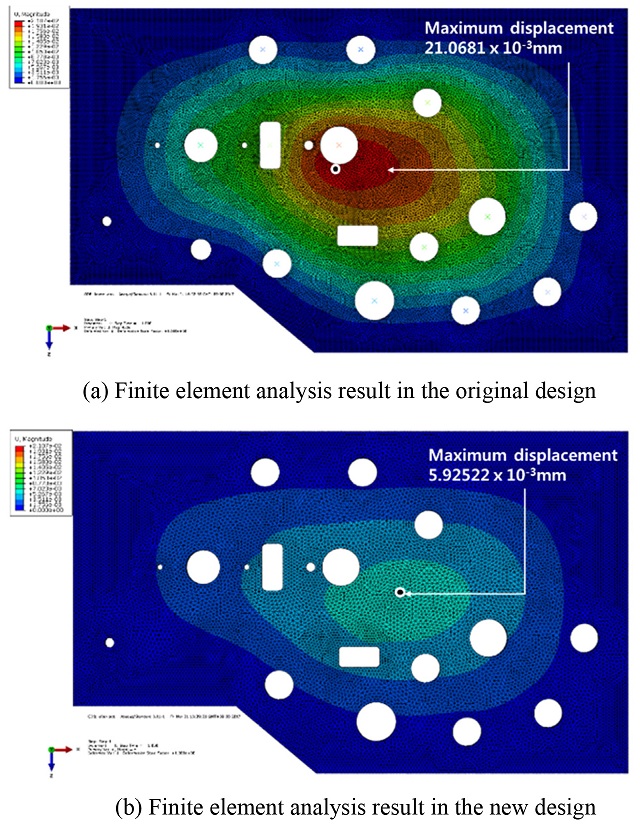

기존 상판과 새로운 디자인의 상판 구조에 대한 유한요소해석 결과를 Fig. 9에 정리하였다. 상판의 중앙부 처짐이 21.07 × 10-3mm에서 5.93 × 10-3mm으로 최대 71.8% 감소하여 기존 상판과 비교하여 처짐에 대한 강성이 향상된 것이 확인되었다.

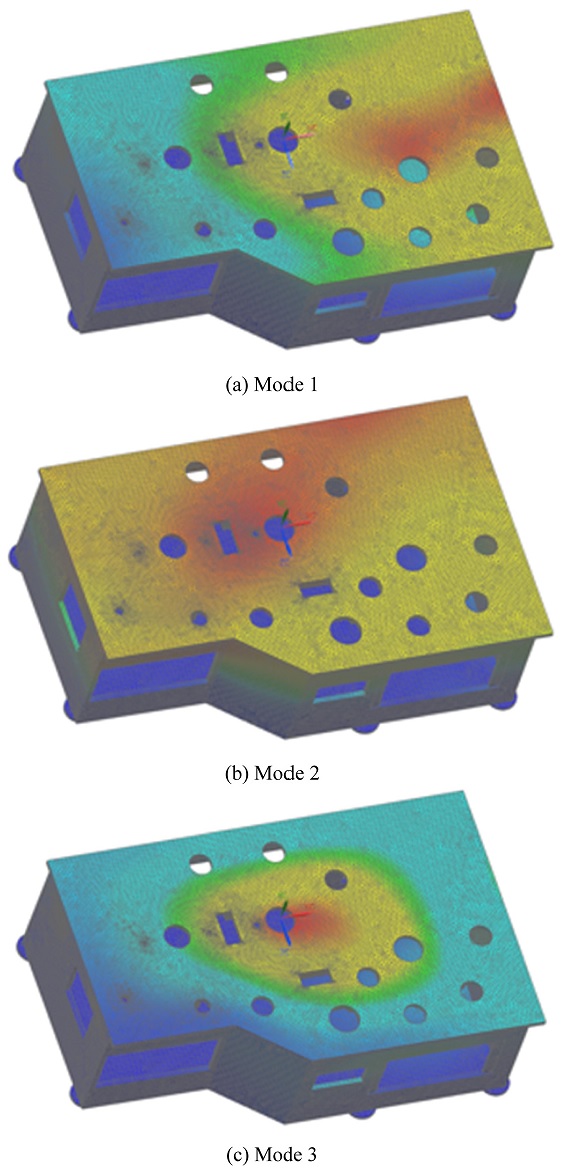

3.3 성형기 외부 프레임의 진동특성 분석

진동특성 분석 결과 Table 2와 같이 10개의 진동 모드를 계산하였으며, 각 모드의 주파수는 현재 목표하는 고속 성형기의 구동 주파수인 15.7 Hz와 비교하여 현저히 높은 값을 나타내어 공진현상에 따른 문제점이 없을 것이라고 예측할 수 있다. 특히 주요 변형모드(Modes 1-3)에서 중력방향의 변형이 가장 크게 변하는 것을 알 수 있으며, 수직방향 변형을 우선적으로 고려하여 차후 개선된 설계에 반영하여야 한다.

4. 결론

본 연구는 종이용기 성형기 고속화에 따른 구조 및 진동특성의 변화를 예측하고, 이에 따른 설계변경 방향을 제시하기 위한 동역학 모델의 개발을 목표로 하였다. 개발된 동역학 모델에서 예측된 성형기 터렛에서의 진동 해석치는 실제 성형기에서 측정된 진동 값과 유사한 특성을 나타내었으며, 이는 안정되고 정확한 동역학 해석이 가능함을 보여 주었다.

본 연구에서 개발된 해석 모델을 활용하여 성형기 고속화를 위해 새롭게 설계된 성형기 상판의 구조 및 동역학 해석을 진행하였다. 변경된 상판 구조는 상판 중앙부에서의 처짐이 현저하게 감소되고, 진동 저감에 효과가 있는 고속 운전에 적합한 설계임을 알 수 있었다. 성형기 외부 프레임의 진동특성 분석 결과, 각 고유 모드의 주파수가 100 Hz 이상으로 계산되었고, 이는 성형기의 고속 운전 목표 속도인 300 cpm에 따른 운전 주파수 5 Hz와는 크게 차이가 나는 값으로, 성형기의 공진에 대한 위험을 충분히 회피하였다고 확인하였다.

앞으로 성능이 향상된 성형기 제작을 위하여 현재의 안정성을 유지하고 고속화에 적합한 경량화된 부품의 설계를 위한 연구를 수행할 예정이다.

Acknowledgments

본 연구는 2015년 한국산업기술평가원의 지원으로 수행되었습니다(No. 10060265).

REFERENCES

- Shin, J. H. and Kim, S. W., “A Study on Design of Barrel Cam Using Relative Velocity,” J. Korean Soc. Precis. Eng., Vol. 19, No. 8, pp. 47-54, 2002.

- Kim, D. H. and Lee, C. M., “The Static and Dynamic Analysis of a 45,000 rpm Spindle for a Machine Tool and Evaluation of its Stiffness,” J. Korean Soc. Precis. Eng., Vol. 28, No. 4, pp. 422-426, 2011.

-

Jun, K. J., Park, T. W., Cheong, K. Y., and Kim, Y. G., “Study of Factor Causing Wear of a Barrel Cam in a Paper-Cup-Forming Machine by Using Multibody Dynamics Model,” J. Korean Soc. Mech. Eng., Vol. 34, No. 3, pp. 361-367, 2010.

[https://doi.org/10.3795/KSME-A.2010.34.3.361]

- Kim, J. Y., Song, K. S., Kim, C. H., Yang, D. J. and Kwac, L. K, “3-D Laser Vibration Analysis for Vibrating Mode Analyze of High Revolrution Motor,” Proc. of the Korean Society of Manufacturing Process Engineers Spring Conference, pp. 143-146, 2003.