유한요소 해석을 통한 열 차폐 코팅의 열구배 피로 특성 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A gas turbine is a power plant unit that converts thermal energy into rotational energy by rotating a blade using high-temperature and high-pressure combustion gas. A gas turbine blade is directly exposed to a high-temperature flame. Various studies have aimed to improve the durability of the blade in harsh conditions. One proposes coating the blade with a thermal barrier to protect it from the flame, using a ceramic material with better thermal insulation. Another proposes using internal cooling, by creating an air flow path inside the blade to lower its temperature. Because both these techniques create a thermal gradient in the cross section of the blade, they amplify the difference in thermal expansion, thereby producing thermal stress in the blade and the thermal barrier coating. This study investigates the internal cooling effect on thermal gradient fatigue by using finite element analysis.

Keywords:

Gas turbine blade, Thermal barrier coating, Thermal gradient fatigue, Finite element analysis키워드:

가스터빈 블레이드, 열 차폐 코팅, 열구배 피로, 유한요소해석1. 서론

가스터빈 열차폐코팅은 고온 화염의 열이 블레이드의 모재에 직접 전달되는 것을 막아주는 역할을 하는 세라믹 재질의 탑 코팅층과 금속 모재와 탑 코팅층의 결합력을 증가시켜주는 본드 코팅층으로 이루어져있다. 열차폐코팅은 금속 모재에 열이 직접적으로 전달되는 것을 차단해서 모재의 온도를 낮추어 주기 때문에 고온환경에서 가스터빈 블레이드의 내구성을 향상시킨다.1,2 열차 폐코팅이 적용된 가스터빈 블레이드는 1,300°C 이상의 고온에서 사용되며, 잦은 가동과 정지 특성과 열팽창 계수의 차이로 인하여 열 피로에 의한 손상이 발생한다. 열차폐코팅이 박리될 경우 가스터빈 블레이드가 고온화염에 직접적으로 노출되기 때문에 극심한 손상이 발생하여 파손 및 심각한 안전사고가 발생할 수 있다. 따라서, 가스터빈 블레이드의 건전성 평가를 위해서는 열차폐코팅에 대한 내구성평가가 이루어져야 한다.3,4

가스터빈 블레이드의 온도를 낮추기 위하여 사용되는 내부냉각 기술은 블레이드 외벽과 내벽 사이에 열구배를 발생시키는데, 그 결과로 열팽창의 차이에 의한 내부 열응력이 발생하게 된다.5 이에 본 논문에서는 내부 냉각에 의해 발생하는 열구배가 열차폐코팅의 내구성능에 미치는 영향을 연구하고자 한다. 열차폐코팅이 적용된 코인형 시험편에 열구배가 생길 때 발생하는 열응력을 유한요소해석을 통하여 도출하고 그 결과를 비교하여 내부냉각이 열차폐코팅에 미치는 영향을 고찰하였다.

2. 유한요소해석 모델 및 방법

2.1 유한요소해석 모델

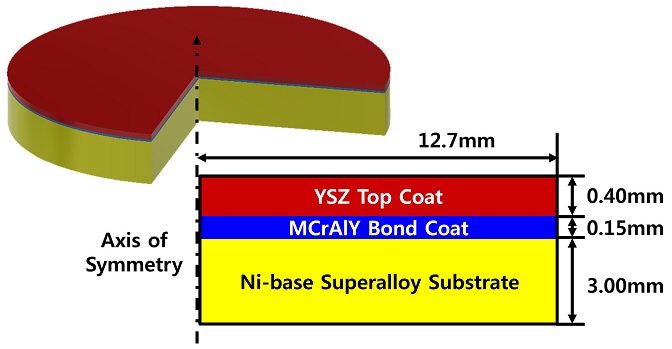

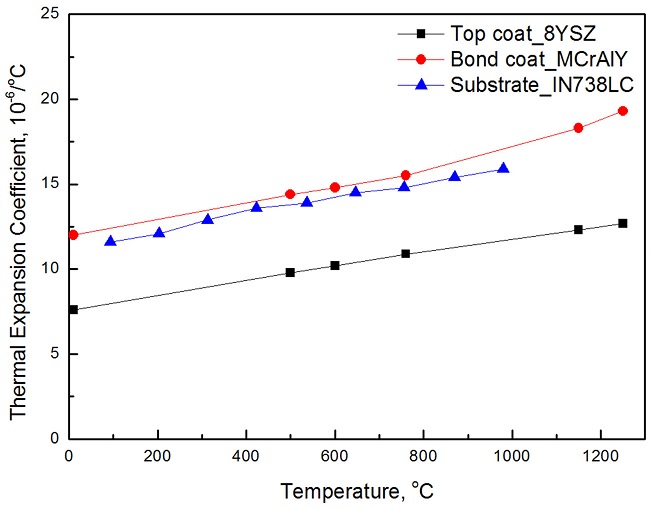

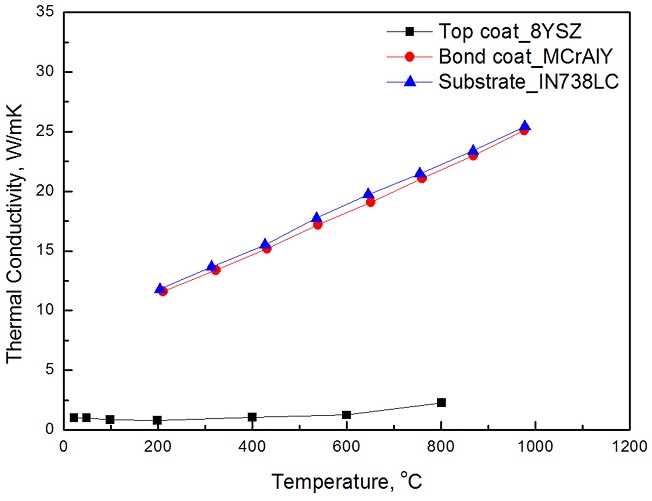

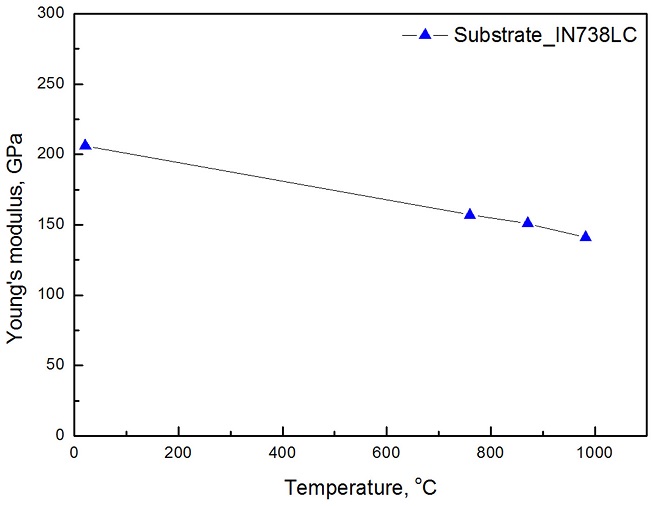

본 연구에서는 가스터빈 블레이드에 널리 사용되는 INCONEL 738 LC에 대하여 해석을 진행하였다. 탑코팅과 본드코팅의 재질은 8% YSZ와 MCrAIY 재료를 사용하였으며, 해석을 위한 모재와 코팅에 대한 물성치는 Table 1과 같다. 열전달 해석을 위하여 밀도, 비열, 열전달 계수를 사용하였으며, 열응력 해석을 위하여 탄성계수, 프와송 비, 열팽창계수를 사용하였다. 그 중 열팽창 계수와 열전달 계수는 온도에 따라 변하는 물성치로 온도변화에 따른 물성치를 입력하였으며, 온도에 따른 변화추이를 Figs. 2와 3에 나타내었다. 또한 모재에 대한 탄성계수의 변화추이를 Fig. 4에 나타내었다. 탑코팅과 본드코팅의 탄성계수는 온도에 따른 변화가 거의 없는 것으로 알려져 있다.6-10 해석 형상으로는 보편적으로 열피로 시험에 사용되는 코인시험편으로 하였으며, Fig. 1과 같이 2차원 축대칭 형상으로 모델링 하여 총 450, 850개의 요소로 구성하였다. 열전달 해석에는 DCAX4 Type의 요소를 사용하였으며, 열응력 해석에서는 CAX4R Type의 요소를 사용하였다. 상업적인 범용 유한요소 해석 코드인 ABAQUS 6.10-1을 사용하여 해석을 수행하였다.

2.2 유한요소해석 방법

먼저 해석모델의 온도구배를 도출하기 위하여 열전달해석을 수행하였으며, 열전달 해석결과를 입력데이터로 하여 열구배에 따라 발생하는 응력을 도출하기 위한 열응력 해석을 수행하였다.

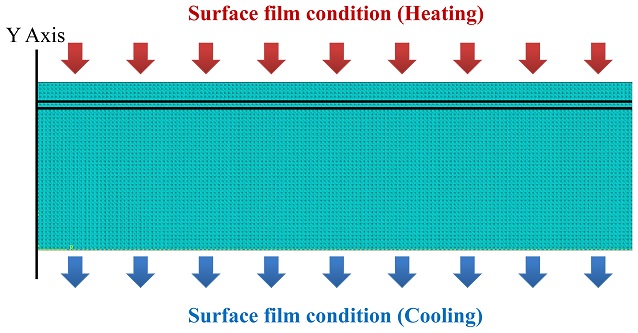

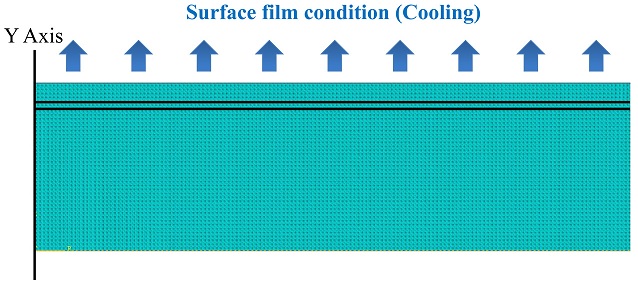

열전달 해석시 시험편의 코팅공정을 고려하여 모재의 초기 온도를 600°C로 하였으며, 본드코팅과 탑코팅의 초기온도를 각각 450, 470°C로 하였다. 가열과 냉각이 2회 반복되는 경우에 대한 해석을 수행하기 위하여 총 5개의 단계로 구성하였다. 첫번째 단계에서는 코팅공정 후 냉각되는 과정을 모사하기 위하여 초기 온도에서 상온(25°C)으로 냉각하였으며, 두번째 단계부터 가열과 냉각을 2회 반복하도록 하였다. 가열 과정 중에는 탑코팅표면과 모재 밑면에 대류열전달 조건을 주었으며, 냉각과정 중에는 탑코팅 표면에만 대류열전달 조건을 주어 열피로 시험조건을 모사하였다. 가열시의 외부온도는 1,300°C로 하였으며 냉각공기의 온도는 150°C로 하였다. 냉각시의 냉각공기는 25°C로 하였다. 열구배에 따라 발생하는 열응력을 고찰하기 위하여 탑코팅 표면의 온도가 1100°C인 상태에서 모재의 밑면의 온도를 700-850°C로 변화 시키면서 해석을 수행하였다.

열응력 해석은 앞서 수행한 열전달 해석과 동일한 모델에 대하여, 열전달 해석 결과를 입력 데이터로 사용하였으며, 시험편의 밑면을 축 방향으로 구속하여 시험편이 지그에 얹혀있는 것을 모사하였다. 요소타입을 CAX4R Type으로 바꾸어 해석을 수행하였으며, 시간에 따라 해석모델에서 발생하는 열응력을 도출하였다.

3. 유한요소해석 결과

3.1 열전달 해석 결과

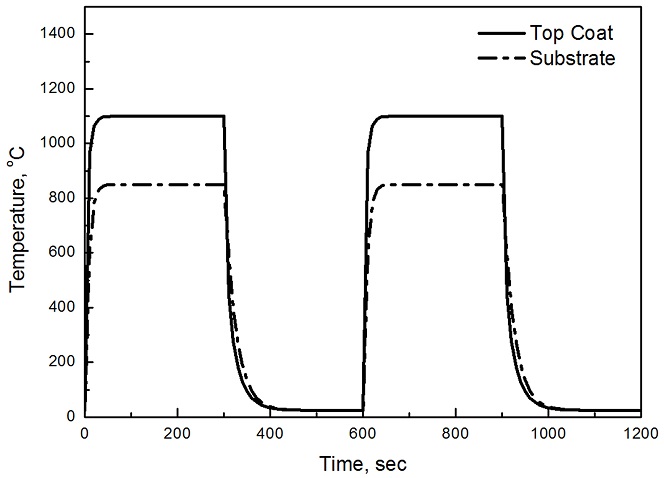

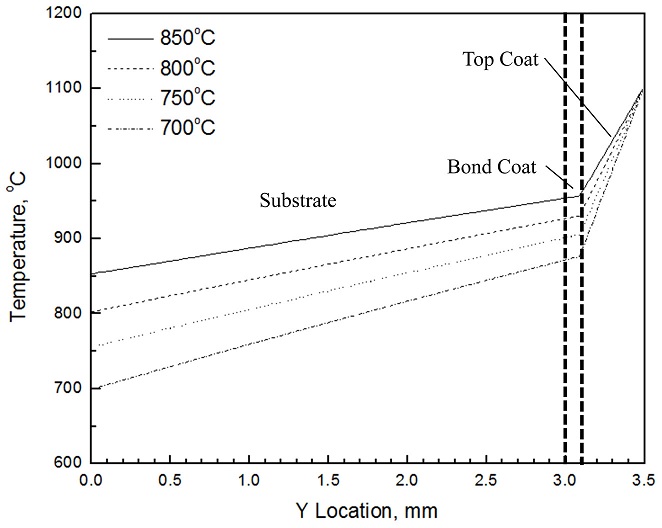

열전달 해석을 통하여 시간에 따른 탑코팅과 모재의 온도변화를 도출하였으며, 가열시 모재의 온도가 850°C일 때의 결과를 Fig. 7에 나타내었다. 가열시작 후 약 1분 정도에 정상상태에 도달하였으며, 냉각시에는 약 2분 정도에 정상상태에 도달하였다. 고온상태에서의 해석모델 단면에서의 온도구배를 도출하였으며, 그 결과를 Fig. 8에 나타내었다. 탑 코팅층에서는 온도가 150-200°C 정도 감소하였으며, 본드코팅층과 모재에서의 온도 감소율은 탑코팅층에서 보다 적게 나타났다. 모재 밑면의 온도가 50°C씩 감소할 때 모재와 코팅층 사이의 온도는 약 25°C씩 감소함을 알 수 있었다.

3.2 열응력 해석 결과

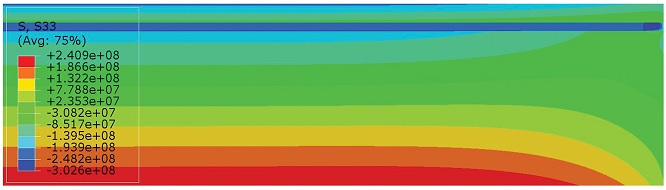

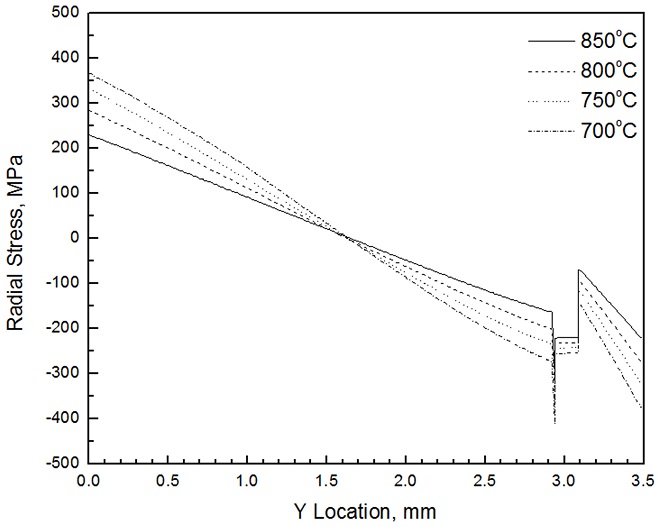

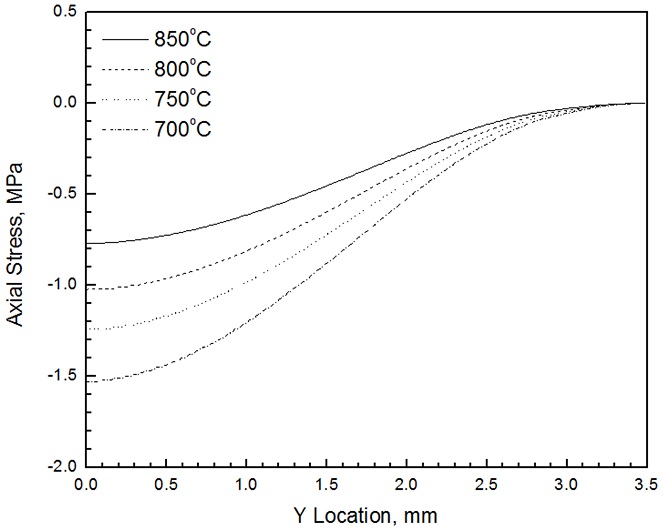

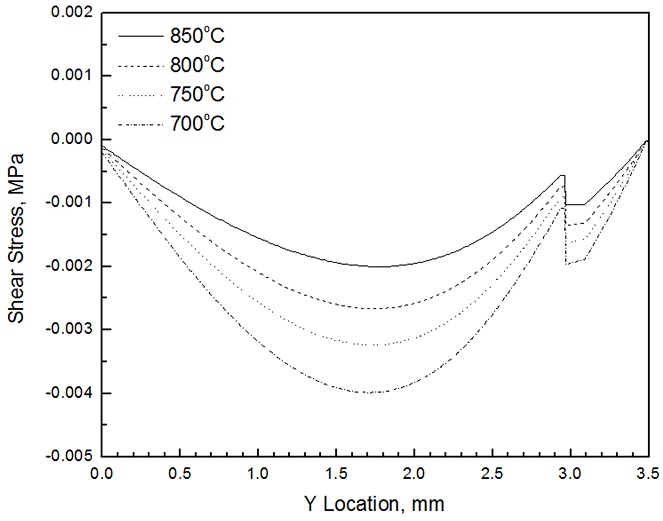

획득된 온도구배에 대하여 열응력 해석을 수행하여 고온 및 저온상태에서 해석모델 내부에 발생하는 응력을 도출하였으며, 그 결과를 Figs. 9-13에 나타내었다. 고온 정상상태에서의 축 방향 응력과 전단 응력의 경우 원주방향의 응력의 크기와 비교하여 매우 작게 나왔으며, 이러한 결과는 원주방향의 응력에 의하여 TBC 시스템의 파손이 일어난다는 다른 연구의 결과와 동일하다.11 즉, TBC 시스템에서 발생하는 열응력은 이종재간의 열팽창의 차이에 의하여 발생함을 의미한다.

해석모델의 밑면을 축방향으로 구속한 것 외에는 다른 구속이 없어 코팅 표면에서는 축방향응력과 전단응력이 발생하지 않는 것을 확인하였다. 원주방향응력의 경우에는 고온 정상상태에서 온도구배의 영향으로 상대적으로 모재의 밑면이 열팽창을 적게하여 코팅층에 인접한 모재부분과 탑코팅, 본드코팅에 압축응력이 발생하는 것을 확인하였다. 냉각 시 저온 정상상태에서 탑코팅과 본드코팅에 발생하는 최대응력은 -270, 230 MPa이였다.

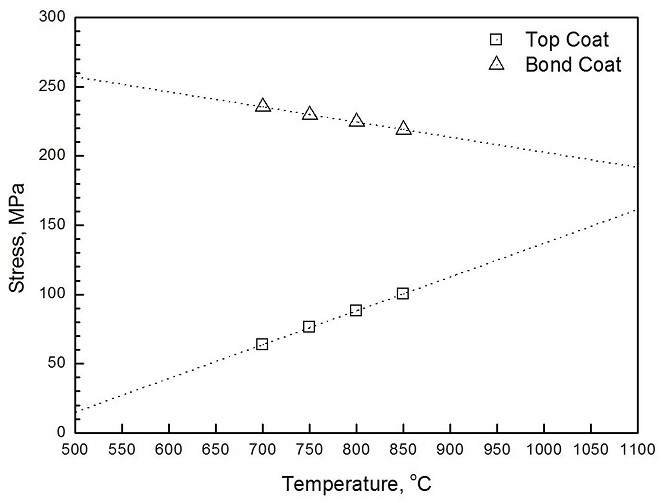

3.3 열구배 피로 해석 결과

고온상태에서 발생하는 열응력과 저온압축에서 발생하는 열응력의 차를 응력 범위로 정의하고 응력범위의 반을 응력 진폭으로 정의하였다. 고온에서의 모재의 온도변화에 따라 탑코팅과 본드 코팅에서 발생하는 열응력의 응력 진폭을 도출하였으며, 그 결과를 Fig. 14에 나타내었다. 고온에서 모재의 온도의 변화에 따른 해석모델에 발생하는 응력 진폭을 1차식으로 도출하였으며, 식(1)과 식(2)에 나타내었다. 고온상태에서 모재의 온도가 낮아짐에 따라 탑코팅에서 발생하는 열응력의 응력 진폭이 작아짐을 확인하는 반면, 본드코팅에서 발생하는 열응력의 응력 진폭은 커지는 것을 확인하였다. TBC 시스템의 파손원인으로는 탑코팅의 박리로 알려져 있는데, 이러한 결과로 볼 때 고온상태에서 모재의 온도를 낮추는 것에 의하여은 탑코팅의 박리수명을 증가시킬 수 있을 것으로 예상된다. 하지만 그에 따라 본드코팅의 수명이 저하될 것으로 예상된다. 그에 대한 실제 수명의 상관관계는 추가적인 연구가 필요할 것으로 사료된다.

| (1) |

| (2) |

4. 결론

본 논문에서는 터빈 블레이드에 적용되는 열차폐코팅에 대해서 해석적으로 열구배에 의한 열응력을 평가하였다. 유한요소해석을 수행하여 모재의 온도의 변화에 따른 열응력을 구하였으며, 그 결과를 비교하여 내부냉각이 열차폐코팅에 미치는 영향을 평가하였다. 본 연구에서 도출한 결론은 다음과 같다.

(1) 모재의 밑면의 온도에 따라 열전달 해석을 수행한 결과 모재 밑면의 온도가 50°C씩 낮아질수록 코팅과 모재의 계면에서의 온도가 약 25°C씩 낮아짐을 확인하였다.

(2) 고온에서 모재의 온도가 낮아질수록 열구배 피로 시 탑 코팅층에 발생하는 응력 진폭이 작아지는 반면 본드코팅층에서 발생하는 응력 진폭은 커지는 것을 확인하였다. 그에 따라 고온에서 모재의 온도가 낮아질수록 탑코팅에서의 박리확률이 낮아질 것으로 예상되는 반면 본드코팅의 내구성은 약해질 것으로 판단된다.

(3) 본 연구를 통해서 블레이드 내부냉각의 정도에 따라서 열차폐코팅 내부에 발생하는 열응력을 평가하였으며, 추후 열차폐 코팅에 대한 피로성능에 대한 연구와 함께 가스터빈 블레이드의 설계의 기초자료로서 활용될 수 있을 것으로 기대된다.

NOMENCLATURE

| σtop : | Thermal stress amplitude in the top coat |

| σbond : | Thermal stress amplitude in the bond coat |

| Tsub : | Temperature of substrate bottom in a high temperature condition |

Acknowledgments

This work was supported by the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIP) (No. 2015R1A2A1A10055230).

REFERENCES

-

Rajendran, V., Karthik, A., Srither, S. R., Arunmetha, S., and Manivasakan, P., “Effect of High Temperature on the Surface Morphology and Mechanical Properties of Nanostructured Al2O3-ZrO2/SiO2 Thermal Barrier Coatings,” Surface and Coatings Technology, Vol. 262, pp. 154-165, 2015.

[https://doi.org/10.1016/j.surfcoat.2014.12.039]

-

Kim, M.-Y., Park, S.-Y., Yang, S.-H., Choi, H.-S., Ko, W., et al., “Analysis of Damage Trend for Gas Turbine 1st Bucket Related to the Change of Models,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 31, No. 6, pp. 718-724, 2007.

[https://doi.org/10.3795/KSME-A.2007.31.6.718]

-

Quadakkers, W., Shemet, V., Sebold, D., Anton, R., Wessel, E., et al., “Oxidation Characteristics of a Platinized MCrAIY Bond Coat for TBC Systems during Cyclic Oxidation at 1000 C,” Surface and Coatings Technology, Vol. 199, No. 1, pp. 77-82, 2005.

[https://doi.org/10.1016/j.surfcoat.2004.11.038]

- Kim, D.-J., Koo, J.-M., Seok, C.-S., Won, J.-I., Park, S.-Y., et al., “Thermal Fatigue Test Methods for Thermal Barrier Coatings of Gas Turbine Blade,” J. Korean Soc. Precis. Eng., Vol. 26, No. 2, pp. 7-15, 2009.

-

Facchini, B., Ferrara, G., and Innocenti, L., “Blade Cooling Improvement for Heavy Duty Gas Turbine: the Air Coolant Temperature Reduction and the Introduction of Steam and Mixed Steam/Air Cooling,” International Journal of Thermal Sciences, Vol. 39, No. 1, pp. 74-84, 2000.

[https://doi.org/10.1016/S1290-0729(00)00194-X]

-

Koo, J.-M. and Seok, C.-S., “Design Technique for Improving the Durability of Top Coating for Thermal Barrier of Gas Turbine,” J. Korean Soc. Precis. Eng., Vol. 31, No. 1, pp. 15-20, 2014.

[https://doi.org/10.7736/KSPE.2014.31.1.15]

-

Almeida, D., Silva, C., Nono, M., and Cairo, C., “Thermal Conductivity Investigation of Zirconia Co-Doped with Yttria and Niobia EB-PVD TBCs,” Materials Science and Engineering: A, Vol. 443, No. 1, pp. 60-65, 2007.

[https://doi.org/10.1016/j.msea.2006.09.072]

- Arnold, S. M., Pindera, M.-J., and Aboudi, J., “Analysis of Plasma-Sprayed Thermal Barrier Coatings with Homogeneous and Heterogeneous Bond Coats under Spatially Uniform Cyclic Thermal Loading,” NASA Technical Reports Server, Paper No. 2003-210803, 2003.

- Ferguson, B. L., Petrus, G. J., and Krauss, T. M., “Modeling of Thermal Barrier Coatings,” NASA Technical Reports Server, Paper No. NAS-26664, 1992.

-

Liu, A. and Wei, Y., “Finite Element Analysis of Anti-Spallation Thermal Barrier Coatings,” Surface and Coatings Technology, Vol. 165, No. 2, pp. 154-162, 2003.

[https://doi.org/10.1016/S0257-8972(02)00743-0]

-

Yang, L., Liu, Q., Zhou, Y.-C., Mao, W., and Lu, C., “Finite Element Simulation on Thermal Fatigue of a Turbine Blade with Thermal Barrier Coatings,” Journal of Materials Science and Technology, Vol. 30, No. 4, pp. 371-380, 2014.

[https://doi.org/10.1016/j.jmst.2013.11.005]