선형구동기를 적용한 가변예압 스핀들의 성능평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Bearings having a small clearance during normal operation are selected. In some cases, bearings having a negative clearance when mounted are selected, to generate internal stress which enables achieving various effects. This so-called preload can be applied only to rolling bearings and not sliding ones. The performance of bearings is greatly affected by the applied preload. Application of a heavy preload to enhance the stiffness at the spindle undermines the high-speed rotation performance. In contrast, when a light preload is applied for high speed rotation, the stiffness is undermined. Therefore, a variable preload method is required. This study aims to develop a variable preload device using a linear actuator of the ball screw type, and to perform the performance evaluation of the developed device. Our studies verified that the proposed device worked satisfactorily.

Keywords:

Machine tool spindle, Bearing preload, Variable preload, Linear actuator키워드:

공작기계 스핀들, 베어링 예압, 가변예압, 선형구동기1. 서론

공작기계 스핀들(Spindle)에 채용된 구름베어링(Rolling Bearing)은 일반적인 운전상태에서 약간의 틈새를 유지하도록 사용되고 있다. 그리고 목적에 따라 여러가지 효과를 얻기 위해 음의 틈새를 주어 의도적으로 내부에 응력을 발생시키는데, 이를 베어링 예압이라 한다.1-3

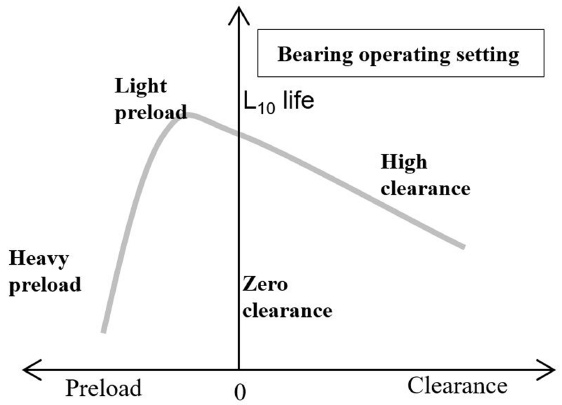

고속 성능을 가지는 공작기계 스핀들은 절삭 작업 시 가공의 효율성을 위해 저속영역에서의 중 절삭 특성과 고속영역에서의 경 절삭 특성을 동시에 만족해야 한다. 이를 위해 스핀들 베어링(Bearing)에 예압을 적용한다.4 베어링은 회전 정밀도, 스핀들 강성 등에 영향을 미치는 핵심부품으로, 베어링에 예압을 적용하고 조절함으로써 강성 증대, 진동 및 소음 감소, 전동체 미끄럼방지, 샤프트(Shaft)의 안내 정밀도 향상 그리고 베어링 수명 연장에 큰 역할을 한다. 하지만 예압이 과할 경우, Fig. 1 에서 보여주는 바와 같이 베어링 내 마찰 증가에 의해 발열 증가, 베어링 수명 저하 등을 초래 할 수 있다.5,6 따라서 스핀들 성능과 가공 조건에 따라 적절하게 예압을 적용하고, 조절하는 기술은 매우 중요하다.

공작기계 스핀들 베어링에 적용되는 대표적인 예압 방법은 정위치예압 방법과 정압예압 방법이 있다.

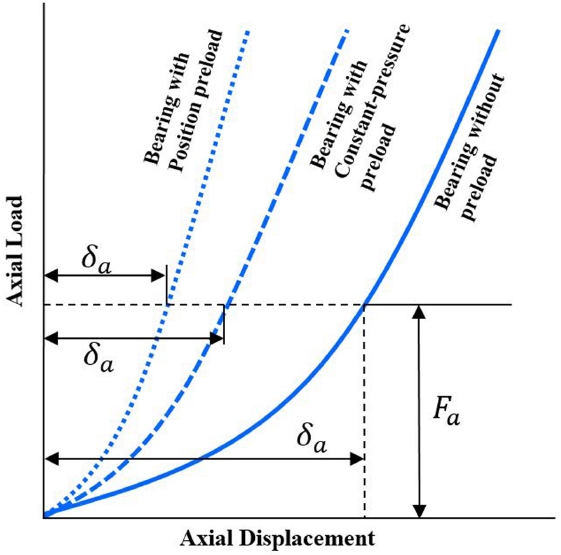

정위치예압은 서로 마주보는 베어링을 고정시켜 회전 중에도 축방향의 상대적위치가 변하지 않게 하는 방법이다. 정압예압은 서로 마주보는 베어링 사이에 스프링(Spring) 등을 삽입하여 회전 중에 상대적위치가 변하더라도 일정한 예압을 유지하게 할 수 있다. Fig. 2 는 예압방법에 따른 축방향 변위와 하중의 관계를 나타낸다. 일반적으로 강성을 높이는 목적으로는 정위치예압이 적절하고, 고속 회전이 필요한 경우에는 정압예압이 적절한 것으로 알려져 있다.2,3,7

위에서 기술하였듯이 고성능·다기능 공작기계는 고속 가공과 함께 고효율 가공을 위해 저속에서의 중절삭과 고속에서의 경절삭이 가능해야 한다. 따라서 고강성과 고속성능이 동시에 요구되는 스핀들에는 가변예압을 사용해야 한다.4,8 가변예압은 스핀들 속도 및 가공 조건에 따라 예압을 가변시킬 수 있는 방법으로 저속에서 강성을 높이기 위해 큰 예압을 적용하고, 고속에서 발열을 낮추기 위해 작은 예압을 적용하는 방법이다.

공작기계 스핀들 베어링에 가변예압을 적용하는 구조는 선형구동기의 형태이다. 구름베어링 궤도륜의 축 방향 변위를 정밀하게 제어해야 하기 때문이다.9,10

많은 연구자들이 가변예압 시스템의 새로운 구조 또는 방법을 제안하고 연구했다. Tsutsui11 및 Chen12등은 압전소자를 이용한 구동기에 의한 가변예압 방법을 연구하였고, Kitamura13 등은 형상기억합금을 이용한 가변예압 조절장치를 소개하였다. 그리고 유럽의 공작기계 회사에서는 유압 및 공압을 이용한 가변예압장치를 상용스핀들에 적용하였다.4,14 또한, Hwang, Kim 및 Lee 등 본 논문의 저자들은 원심력, 전자석, 편심질량, 고무압 및 초자기 변형소자 등을 이용한 가변예압 스핀들을 개발한 바 있다.10,15-18

현재 공작기계 스핀들에 가장 많이 사용되는 가변예압방법은 유압에 의한 방식이다. 유압에 의한 방식은 큰 힘을 발생시킬 수 있지만 수 마이크론(μm) 단위로 정밀하게 제어하기 어렵다. 따라서 본 논문에서는 정밀한 위치제어가 가능한 볼 스크류(Ball Screw) 채용 선형구동기를 이용한 가변예압구조를 제안하고, 스핀들 시제품을 제작하여 성능평가를 수행하였다.

2. 가변예압 스핀들

2.1 개념 및 작동원리

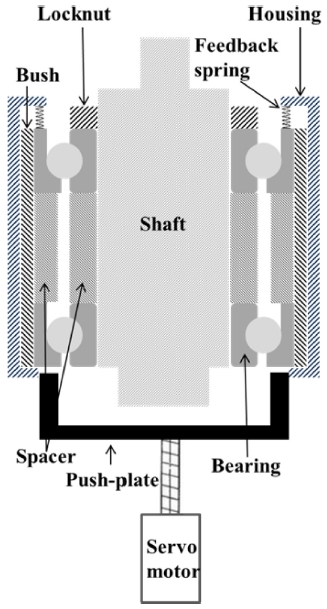

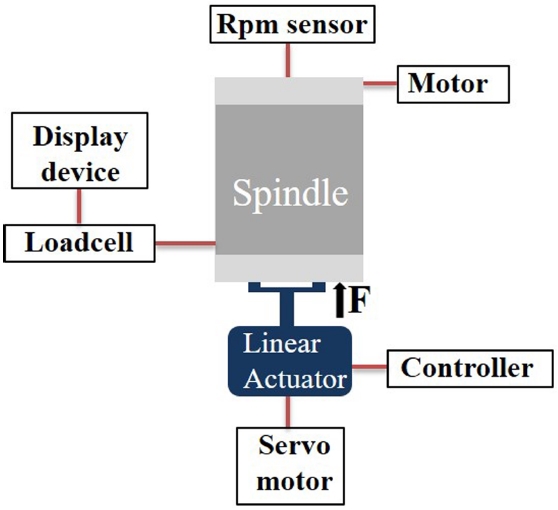

본 논문에서 제안한 가변예압장치의 개념도를 Fig. 3 에 나타내었다. 서보모터(Servo Motor), 볼스크류 및 밀판(Push-Plate)으로 구성된 선형구동기와 베어링, 부쉬(Bush), 스페이서(Spacer), 스프링, 샤프트, 잠금너트(Locknut) 및 하우징(Housing)으로 구성된 스핀들 시제품의 개념도이다. 잠금너트를 이용하여 베어링을 샤프트에 고정하였으며, 베어링에 힘이 가해질 때 피드백을 위해 스프링을 삽입하였다.

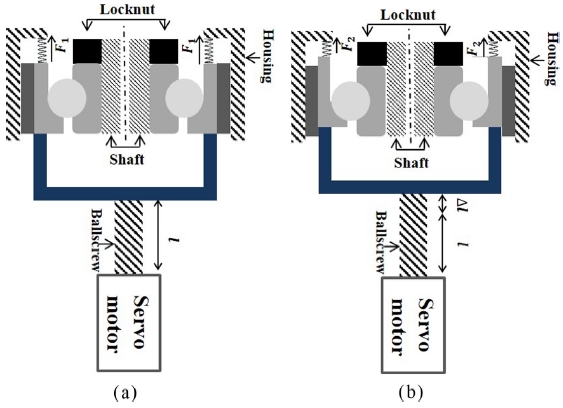

Fig. 4 는 가변예압 원리를 보여준다. Fig. 4(a) 는 초기상태, Fig. 4(b) 는 예압조절 후의 모습을 나타낸다. 서보모터에 의해 밀판이 베어링의 외륜을 밀어주게 된다. 본 장치는 선형구동기의 위치제어로 베어링 외륜에 힘을 가하면서 예압을 조절할 수 있다. 선형구동기를 통해 저속영역의 중절삭에서 베어링에 큰 예압을 가하고, 고속영역에서의 경절삭에는 작은 예압을 줄 수 있다.

2.2 제작

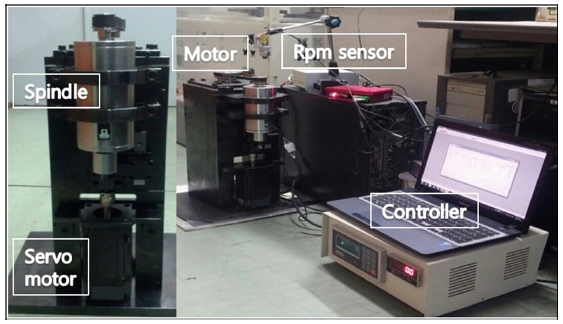

구동원리를 검증하고 베어링에 가해지는 예압을 확인하기 위해 시제품을 제작하였다. Fig. 5 는 시제품 제작을 위한 개념도이다.

사용된 로드셀(Loadcell)의 분해능은 2 N 이고, 디스플레이(Display) 장치의 분해능은 1 N 이다. 실시간으로 회전속도 및 힘 측정이 가능하도록 구성하였다. 베어링은 접촉각이 15o 인 앵귤러 컨택트 볼 베어링(Angular Contact Ball Bearing, 1208C P5, NSK)을 사용하였다. 구동기의 위치제어를 위한 컨트롤러(Controller)는 외부에 별도로 설치하였다.

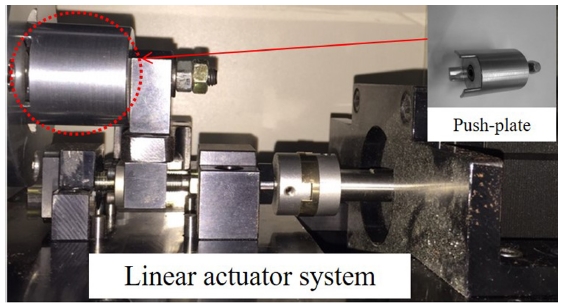

Fig. 6 은 볼스크류 채용 선형구동기를 나타내고 있다. Fig. 7 은 선형구동기를 이용한 가변예압 스핀들의 시제품이다. 벨트 구동방식(Belt Drive Type)에 의해 최대 8,000 rpm 까지 회전이 가능하도록 제작하였다. 8,000 rpm 까지 1,000 rpm 단위로 스핀들 회전수를 증가시켜 실험을 수행하였다. 이때 구동기의 변위는 선행연구15-18에서 진행된 힘 측정 결과를 참고하여 10 μm 로 선정하여 위치제어 하였다.

3. 결과 및 고찰

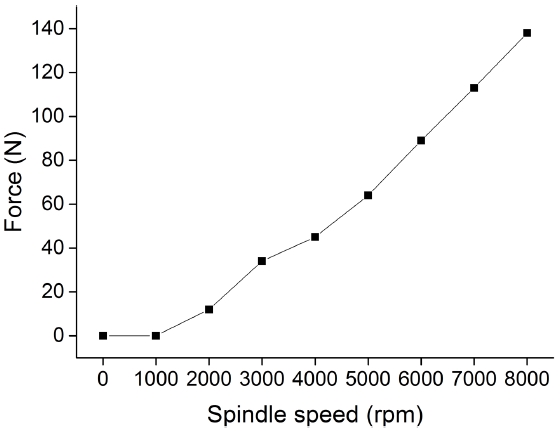

Fig. 8 은 회전속도에 따른 힘을 나타낸다. 1,000 rpm 까지는 힘이 측정되지 않았고, 2,000-8,000 rpm 까지 약 12-138 N 의 힘이 측정되었다. 구동기를 통해 10 μm 씩 축 방향 변위를 적용했을 때 힘이 선형적으로 증가하는 것으로 나타났다. 1,000 rpm 까지 힘이 측정되지 않았던 것은 로드셀에서 측정된 힘을 표시하는 디스플레이 장치의 분해능이 낮아 미세한 힘 변화에 대한 측정이 어려웠던 것으로 판단된다. 또한, 가공 및 조립과정에서의 오차들이 발생했을 가능성도 있다.

시제품의 진동 및 소음 측정을 수행하였다. 실험환경은 습도 45% 및 온도 21oC 를 유지하였고, 회전속도는 1,000 rpm 에서 8,000 rpm까지 1,000 rpm 씩 증가시켰다. 진동 및 소음 평가는 예압장치 적용 유무를 기준으로 분석하였다.

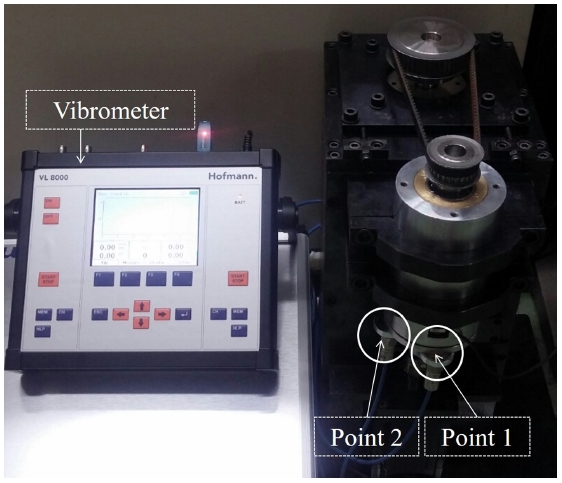

진동측정에는 HOFMANN사의 진동계(VL-8000)를 사용하였다. 대역폭은 10 Hz - 10 kHz, 분해능은 0.1-200 mm/s 이며, 분해능에 의한 불확도는 0.03 mm/s 이다. ISO 규격에서 회전체 진동평가 시 진동 속도의 실효값을 고려하는 것이 가장 합리적인 방법이라고 제시하고 있다.19 이에 따라 본 연구에서는 rms 방식으로 진동값을 측정하였다.

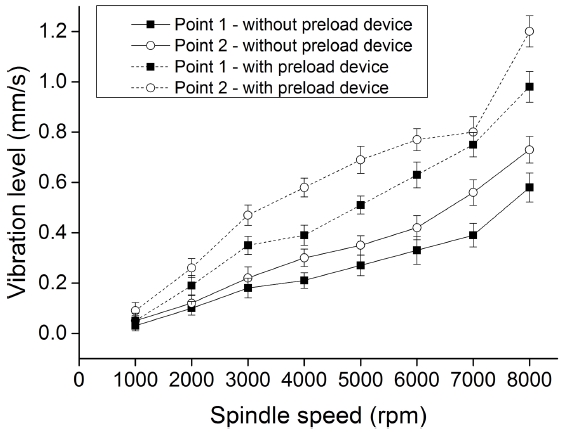

시제품의 진동 측정 위치는 Fig. 9 와 같이 수직방향으로 두 포인트를 설정하였다.19 Fig. 10 에 진동 측정결과를 나타내었다. 최대속도 8,000 rpm 일 때, Point 1 과 Point 2에서 최대 진동 값들이 측정되었다. 예압장치를 적용하지 않았을 때에는 Point 1 과 Point 2에서 각각 0.58 mm/s 및 0.73 mm/s 으로 측정되었다. 반면 예압장치 적용했을 때에는 Point 1 과 Point 2에서 각각 0.98 mm/s 및 1.2 mm/s 으로 측정되었다. 예압장치 적용 시 Point 1에서는 약 43%, Point 2 에서는 약 40% 진동이 증가됨을 확인하였다. 구동기의 위치제어를 통해 축방향 힘을 증가시켜 베어링과 밀판사이의 마찰증가로 인해 진동이 커진 것으로 분석된다. 산업현장에서 스핀들 회전속도가 5,000 rpm 일 때 진동값을 약 1.2 mm/s 로 본다.20 그러므로 예압장치 적용 시 측정된 값은 스핀들 성능에 큰 영향을 미치지 않을 것으로 판단된다.

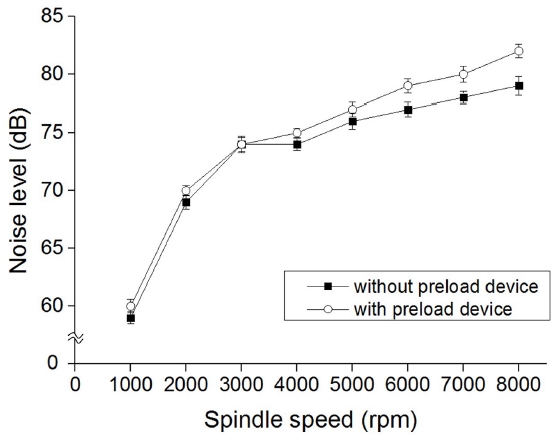

소음측정에는 RION 사의 소음계(NL-31)를 사용하였다. 주파수 범위는 20-125,000 Hz 이고, 범위는 30-120 dB 이다. 측정점의 수평면 위치와 바닥면에서의 높이는 각각 스핀들에서 1 m 씩으로 설정하였다. Fig. 11 에 소음측정 결과를 나타내었다. 예상대로 회전속도가 증가할수록 소음이 높게 측정되었다. 8,000 rpm에서 예압장치를 적용했을 때, 82 dB의 소음이 측정되었다. 또한, 예압장치를 적용하지 않았을 때의 소음은 79 dB 로 측정되었다. 예압장치를 적용했을 때, 약 1.03% 소음이 증가되었다. 소음의 증가율이 아주 미비하기 때문에 스핀들 구동 성능에 큰 영향이 미치지 않는 것으로 판단된다.

4. 결론

본 논문에서는 선형구동기를 이용한 스핀들 베어링의 가변예 압장치를 제안하고, 스핀들 시제품 제작 및 평가를 수행하여 다음의 결론을 얻었다.

정밀한 위치제어가 가능한 볼스크류 채용 가변예압장치를 제작하여 원활히 구동됨을 확인하였다.

축방향 힘이 스핀들 회전속도에 따라 선형적으로 증가됨을 확인하였다. 또한, 제작된 예압장치가 스핀들에 미치는 영향을 분석하기 위해 진동 및 소음 측정을 수행한 결과, 통상적으로 용인될 수 있는 범위 내에 있음을 확인하였다.

본 연구는 선형구동기에 의한 가변예압장치의 실효성을 검증하는 기초 연구라 할 수 있다. 실제 스핀들에 적용하기 위해서는 스핀들과 가변예압장치의 안정적인 결합을 위한 구조설계와 효율적인 예압조절을 위한 추가 연구가 필요할 것으로 판단된다.

Acknowledgments

본 연구는 2016년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원(No. 2016R1A2A1A05005492) 으로 수행되었음.

REFERENCES

-

Weck, M. and Koch, A., “Spindle-Bearing Systems for High-Speed Applications in Machine Tools,” CIRP Annals-Manufacturing Technology, Vol. 42, No. 1, pp. 445-448, 1993.

[https://doi.org/10.1016/S0007-8506(07)62482-2]

-

Harnoy, A., “Bearing Design in Machinery: Engineering Tribology and Lubrication,” CRC Press, pp. 418-436, 2002.

[https://doi.org/10.1201/9780203909072]

- Harris, T. A., “Rolling Bearing Analysis,” John Wiley and Sons, pp. 159-170, 2001.

- IBAG, http://www.ibag.ch/de/, (Accessed 1 May, 2017)

-

Alfares, M. A. and Elsharkawy, A. A., “Effects of Axial Preloading of Angular Contact Ball Bearings on the Dynamics of a Grinding Machine Spindle System,” Journal of Materials Processing Technology, Vol. 136, No. 1, pp. 48-59, 2003.

[https://doi.org/10.1016/S0924-0136(02)00846-4]

-

Dornfeld, D. and Lee, D. E., “Machine Design for Precision Manufacturing,” Springer, 2008.

[https://doi.org/10.1007/978-0-387-68208-2]

- NSK, “Catalogue-Super Precision Bearing,” http://www.nsk.com/, (Accessed 26 JUL, 2017)

- Research Report of the Korea Institute of Machinery and Materials, “Study of the Clearance Control for High Speed Spindle Bearing and Optimization of Spindle Cooling System,” M1-0105-00-0049, 2004.

- Hwang, Y. K., “A Study on the Variable Preload Technology for High Speed and High Efficiency Machine Tool Spindle,” Ph.D. Thesis, Changwon National University, 2009.

- Kim, D. H., “A Study on the Variable Preload Device Development of Machine Tool Spindle Using an Eccentric Mass and Giant Magnetostrictive Materials,” M.Sc. Thesis, Changwon National University, 2011.

-

Tsutsui, S., Aoyama, T., and Inasaki, I., “Development of a Spindle System with an Adjustable Preload Mechanism Using a Piezoelectric Actuator,” The Japan Society of Mechanical Engineers, Vol. 31, No. 3, pp. 593-597, 1988.

[https://doi.org/10.1299/jsmec1988.31.593]

-

Chen, J. S. and Chen, K. W., “Bearing Load Analysis and Control of a Motorized High Speed Spindle,” International Journal of Machine Tools and Manufacture, Vol. 45, No. 12, pp. 1487-1493, 2005.

[https://doi.org/10.1016/j.ijmachtools.2005.01.024]

- Kitamura, K. and Taniguchi, K., “Preload Control Apparatus for Bearings with Shape Memory Alloy Springs, US Patent, 5094551 A, 1992.

- GMN, http://www.gmn.de/, (Accessed 1 May, 2017)

-

Hwang, Y. K. and Lee, C. M., “Development of Automatic Variable Preload Device for Spindle Bearing by Using Centrifugal Force,” International Journal of Machine Tools and Manufacture, Vol. 49, No. 10, pp. 781-787, 2009.

[https://doi.org/10.1016/j.ijmachtools.2009.04.002]

-

Hwang, Y. K. and Lee, C. M., “Development of a Newly Structured Variable Preload Control Device for a Spindle Rolling Bearing by using an Electromagnet,” International Journal of Machine Tools and Manufacture, Vol. 50, No. 3, pp. 253-259, 2010.

[https://doi.org/10.1016/j.ijmachtools.2009.12.002]

-

Kim, D. H. and Lee, C. M., “A Study on the Development of a New Conceptual Automatic Variable Preload System for a Spindle Bearing,” International Journal of Advanced Manufacturing Technology, Vol. 65, pp. 817-824, 2013.

[https://doi.org/10.1007/s00170-012-4219-8]

-

Choi, C. H., Kim, D. H., and Lee, C. M., “A Study on the Development of a Deformable Rubber Variable Preload Device,” Int. J. Precis. Eng. Manuf., Vol. 15, No. 12, pp. 2685-2688, 2014.

[https://doi.org/10.1007/s12541-014-0644-y]

- International Standard, “Mechanical Vibration,” ISO 10816-3, 1998.

-

Kim, D.-H. and Lee, C. M., “Effects of Automatic Variable Preload Device on Performance of Spindle,” Journal of Central South University, Vol. 19, No. 1, pp. 150-154, 2012.

[https://doi.org/10.1007/s11771-012-0984-7]