하스텔로이 박판의 레이저 절단 후 단면분석을 통한 공정조건 선정에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

To evaluate the quality of the cross section of Ni alloy thin plate cut by laser, we have proposed an analysis method using SEM image to measure surface roughness of cross section. The surface roughness of the cut area of the thin plate is considerably difficult to analyze using conventional measurement technique such as profile measurement with a probe. When the SEM image is used, the roughness value can be collected quantitatively while judging the surface status qualitatively. A Hastelloy C-276 thin plate with a thickness of 50 μm coated with HTS was cut by Nd:YAG laser, and the state of the cross section was analyzed by applying the proposed method in this research. The optimum laser cutting process condition could be found for the lowest surface roughness.

Keywords:

Hastelloy C-276, Laser cutting, Nd:YAG laser, Surface roughness, SEM image키워드:

하스텔로이 C-276, 레이저 절단, Nd:YAG 레이저, 표면 거칠기, 주사전자현미경 영상1. 서론

니켈 합금은 내산화성, 내고온성 및 내부식성을 가지는 특징이 있어 많은 산업 분야에 사용되고 있다. 특히 하스텔로이(Hastelloy) C-276은 니켈(Ni) 을 기지로 크롬(Cr) 과 몰리브덴(Mo) 이 주요합금원소로 첨가된 Ni-Cr-Mo 계열의 고용 강화형합금으로, 첨가된 원소의 특성으로 인하여 산과 염, 해수와 같은 환경에서도 스테인리스강을 대체하여 사용될 만큼 우수한 내식성을 가진다.1-4

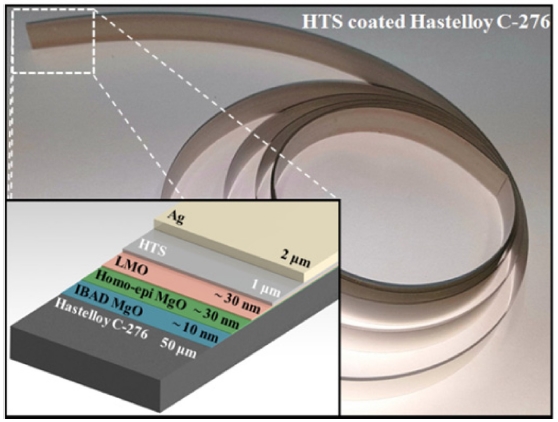

Fig. 1 은 하스텔로이 C-276 의 개념도를 나타낸 것이다. 전도성이 우수한 하스텔로이 C-276 은 HTS (High Temperature Superconducting) 코팅을 통해 기존의 Si, AL2O3 등의 세라믹 기판을 대체할 재료로 관심을 받고 있으며 최근에는 박판형태로 제작하여 초전도 선재로 활용하는 연구가 활발히 진행되고 있다.5

HTS가 코팅된 하스텔로이 C-276 박판을 제작하기 위해서는 대면적의 판재를 링 나이프를 사용하여 연속적으로 절단하는 슬리팅(Slitting) 공정이 사용된다. 슬리팅 공정과 같이 물리적인 힘으로 절단하게 될 경우 HTS 코팅층의 균열 및 절단면에 버가 발생하여 품질이 저하되는 문제점이 나타나므로 얇은 박판에 대한 절단 공정이 요구된다.

레이저를 이용한 가공은 다양한 재료에 대하여 적용할 수 있기 때문에 많은 산업에서 사용하고 있는 장비 중 하나이다. 대표적으로 사용되고 있는 CO2 레이저는 고출력이며 높은 에너지 밀도와 낮은 입열량을 가지는 특성으로 소재의 열영향부를 최소화할 수 있는 장점이 있다. 최근에는 두께가 얇은 박판의 소재에 대해서는 Nd:YAG 레이저의 사용이 증가하고 있다. Nd:YAG 레이저는 파장이 1.06 μm인 적외선의 빛을 방출하므로 CO2 레이저에 비해 짧은 파장을 가지는 특징이 있다. 짧은 파장의 레이저 빔은 상대적으로 낮은 출력으로도 정밀한 가공을 할 수 있으며 또한 소재 표면의 반사성이 높은 재료에 적용할 수 있다.6

레이저를 이용한 박판 절단 공정 시 TEM00 모드 의 저출력 빔을 사용하게 되면 입열량을 집중시켜 가공속도 향상 및 우수한 품질의 제품을 확보할 수 있다.7-9

표면조도 즉, 표면 거칠기는 금속표면에 생기는 미세한 요철의 정도를 나타낸 것으로써 제품의 기계적 기능과 수명, 외관, 안전 등을 결정하는데 매우 중요한 측정 항목이다. 현재 대부분의 표면 거칠기는 비교측정, 접촉식 측정 그리고 비접촉식 측정 등의 방식을 사용하여 Ra, Rz, Rmax 와 같은 통계적인 방법으로 수치화된 결과를 얻고 있다.

비교측정은 ISO 8503 및 ASTM D4417 의 규격을 바탕으로 제작된 비교시편과 측정하고자 하는 표면을 육안 관찰 및 촉각을 이용하여 두 표면의 거친 정도를 상대적으로 비교하는 방법이다.10

접촉식 측정은 대표적인 표면 거칠기 측정방법으로 스타일러스의 팁을 금속 표면에 접촉시킨 후 요철에 맞추어 팁을 상하로 움직이며 프로파일 데이터를 얻게 된다. 금속 표면에 접촉하기 때문에 신뢰성이 높은 거칠기 값을 얻을 수 있으나 표면에 상처가 발생할 우려가 있고 부드러운 재질에는 적용하지 못하는 한계가 있다.

비접촉식으로는 공초점 방식과 간섭계 방식이 있으며 레이저와 같이 위상과 주파수가 일정한 광원을 표면에 조사하여 표면의 상태에 따라 산란된 빛의 간섭 정도를 분석함으로써 표면거칠기를 나타내는 방법이다. 모재 표면에 Collimated Beam을 조사한 후 분산되는 반사광의 패턴을 CCD 카메라로 검출하여 표면 거칠기를 분석할 수 있으며 조사하는 광원의 각도와 거리를 조절함으로써 최적의 민감도를 가지는 조건을 파악할 수 있다.11 또한 투명한 기판의 표면 거칠기를 측정하기 위해 빛의 회절과 가간섭성을 이용할 수 있는데 투명한 기판을 투과하여 나오는 빛이 스펙클 패턴(Speckle Pattern) 으로 상이 맺히게 되면 보강과 상쇄에 의한 밝기를 이용하여 표면 거칠기를 파악할 수 있다.12 접촉식 측정 방법에 비해 미세한 요철까지도 측정이 가능하며 측정 대상물의 표면 상태와 관계없이 정확한 표면 거칠기를 측정할 수 있는 장점이 있으나 장치가 복잡하고 고가라는 단점이 있다.13

본 연구에서는 레이저를 이용하여 금속 박판을 절단한 후 절단면의 상태를 분석하기 위해 SEM (Scanning Electron Microscope) 이미지를 획득한 후 이를 이용하여 금속 박판의 절단면에 대한 표면 거칠기를 분석하는 간단하지만 새로운 방법을 제안하고자 한다. 연구에 사용된 금속박판은 두께가 50 μm인 하스텔로이 C-276 박판이며 레이저를 이용하여 절단한 후 SEM 이미지를 획득하고 이미지 상의 밝기 값을 픽셀별로 추출하여 표면의 거친 정도를 분석하였다. 제안된 방법은 금속표면의 상태를 이미지로 파악할 수 있을 뿐만 아니라 측정 대상의 재질 및 두께에 제한 없이 간단하게 표면 거칠기를 파악할 수 있는 장점이 있다.14 또한 다양한 레이저 절단 조건에 대해 단면 SEM 이미지를 획득한 후 본 연구에서 제안된 표면 거칠기 분석 방법을 적용하여 최적의 레이저 절단 공정 변수를 선정하였다.

2. 실험 방법

실험에 사용된 하스텔로이 C-276박판소재는 Cabot Corp. 의 제품으로 HTS가 코팅된 박판형태의 소재이다. Current density 1000 A/mm2, Melting Temperature 1596-1649 K의 물성을 갖는다.

실험에서는 DMG MORI SEKI사의 100 W 급 Nd:YAG 레이저를 사용하여 레이저 절단을 실시하였다. Nd:YAG 레이저는 대표적인 4준위 레이저로써 고출력의 빔을 방출하는 장점 때문에 재료의 가공에 주로 활용되고 있다. 높은 에너지밀도와 낮은 입열량을 가지므로 정밀가공이 가능하며 CO2 레이저에 비해 짧은 파장의 빛을 방출하므로 박판소재에 적용할 경우 와이어 및 그라인딩과 같은 기계적인 가공에 비해 코팅층의 파손과 버를 최소화하고 우수한 표면조도를 가지는 절단면을 확보할 수 있다.

실험의 제어 인자는 입열량에 영향을 미치는 Speed, Power 그리고 단위시간당 조사시간인 Pulse Duration 을 선정하였으며 각 인자당 세 가지의 수준으로 나누어 진행하였다. 절단된 시편은 SME 이미지를 이용하여 절단면에 대한 표면 조도 분석을 통해 평가하였다.

기초 실험을 바탕으로 박판이 절단되는 최소 인자별 수준은 Laser Power 8.7-14.5W, Cutting Speed 5-25 mm/s, Pulse Duration 1-10 μs 로 확인하였으며 27 가지의 실험 조건을 수립하여 절단 시편을 제작하였다. 전계방사형 주사전자현미경을 이용하여 각 시편에 대한 절단면의 이미지를 획득하였다.

빛의 흡수 및 반사를 통해 영상을 얻게 되는 광학현미경과는 'C1¤달리 SEM은 방출된 전자가 표본과 충돌할 때 발생하는 이차전자를 검출하는 방식이다. 이러한 이유로 빛에 의한 영상의 왜곡이 거의 없으며 피사계 심도가 깊은 장점으로 요철이 심한 표면의 조도를 관찰하는데 있어서 매우 유리한 촬영장치라고 할 수 있다.15-17

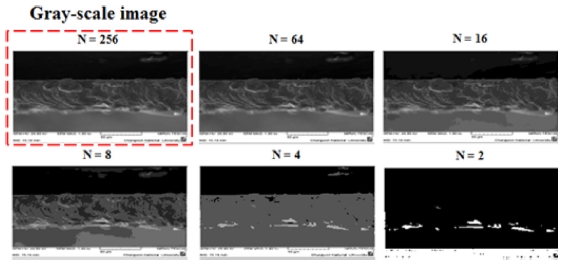

Fig. 2는 이미지의 디지털 양자화 결과를 보여주고 있다. N은 검은색에서 흰색까지 이르는 밝기의 변화를 몇 단계로 분류할 것인지 나타낸 것이며 N = 256 은 밝기값이 0-255 에 이르는 Gray Level을 뜻한다. N = 2는 0과 1 즉, 검은색과 흰색만으로 표현하는 바이너리 이미지를 뜻한다. 픽셀의 밝기 값이 높을수록 표면의 파상도가 산에 가깝다는 것을 의미하고 반대로 어두워질수록 골에 가깝다는 것을 의미한다. 따라서 각 픽셀의 밝기에 따라 표면조도 즉, 표면의 거친 정도를 알 수 있다. N 값이 낮아 질수록 표면구조를 나타내는 밝기의 범위가 줄어들어 확연하게 구별할 수 있지만 그만큼 오차 또한 커지게 된다.

따라서 양자화 레벨이 높을 수록 원래의 절단면에 가깝게 이미지가 표현되므로 정확한 표면의 상태를 분석하기 위해 N = 256 의 양자화를 기준을 선정하였다.

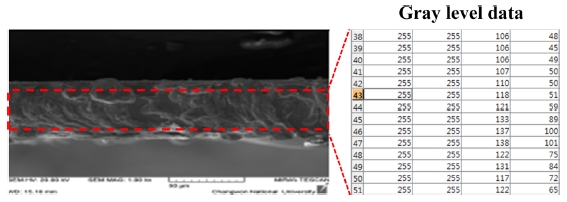

Fig. 3은 Gray Level로 양자화된 SEM 이미지를 바탕으로 픽셀의 밝기에 따른 표면 거칠기를 측정하는 방법을 나타낸 것이다. SEM 이미지를 양자화하게 되면 그림과 같이 해당하는 범위의 픽셀에 대하여 그 값을 0-255 까지의 수치로 표현할 수 있다. 디지털 양자화된 각 픽셀당 밝기를 바탕으로 측정하고자 하는 범위에 일치하는 열과 행의 데이터를 추출하면 거리에 따른 픽셀의 밝기 즉, 표면의 거친 정도를 표현할 수 있다.

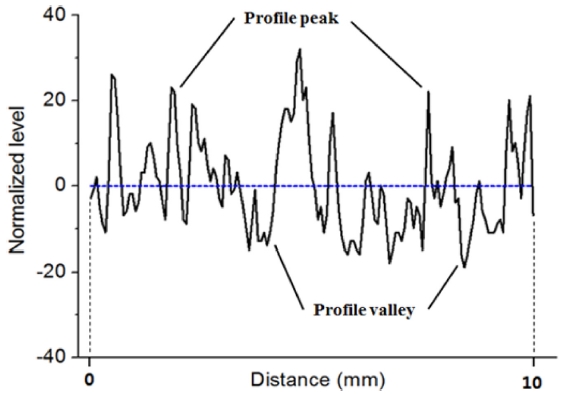

Fig. 4 는 위 그림에서 도출된 픽셀 데이터를 바탕으로 표면 거칠기를 그래프로 표현한 것이다. 우선 10 mm 의 절단면 너비를 기준으로 절단면 전체에 대해 각각의 Column Data의 평균값을 구하였으며 표면의 거친 정도를 분석하는 것이 목적이므로 AC 성분만을 남기기 위해 DC Offset을 제거하였다. 이렇게 함으로써 SEM 이미지를 이용하는데 있어서 이미지의 전체적인 밝기가 분석에 주는 영향을 제거할 수 있다. 거칠기를 정량적으로 비교하기 위해 표준편차를 구하였으며 이를 근거로 표면의 거친 정도를 유추할 수 있다.

3. 실험 결과

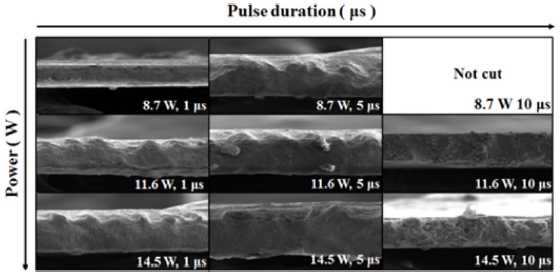

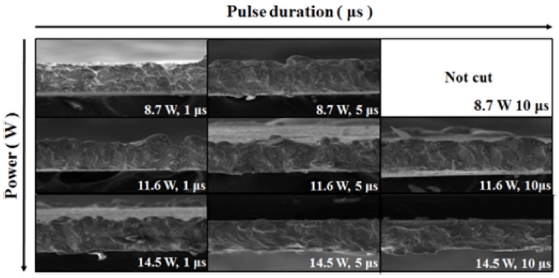

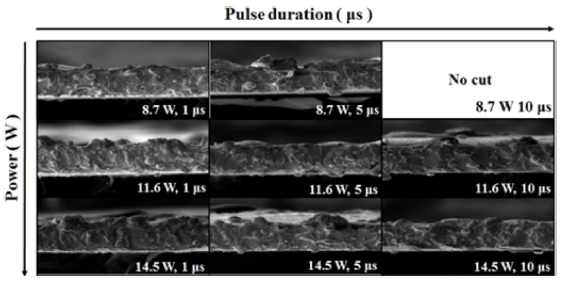

Figs. 5-7 은 각각 Speed 5, 15, 25 mm/s 일 때의 절단 조건에 대한 시편의 절단면을 나타낸 것이다. SEM 이미지를 관찰했을 때 모든 조건에 대하여 Speed 가 높아질수록 절단면이 균일하지 못하고 용락과 같은 결함이 발생하는 빈도가 증가하였다. 반면 최소 5 mm/s의 속도에서는 용략이 발생하는 절단면의 빈도가 줄었으며 상대적으로 평탄한 조도를 보인다.

Speed 와 Pulse Duration 이 일정한 조건에서는 소재 표면에 조사되는 레이저 빔의 Power가 낮을수록 표면 거칠기 또한 균일해지는 경향을 보인다. 단위 길이당 조사시간인 Pulse Duration은 1 μs 의 빠른 조건일 때 절단면이 우수게 나타났다. 레이저를 적용한 박판 가공 시 우수한 절단면을 확보하기 위해서는 고출력의 조건보다 단위 길이당 저출력 레이저 빔을 빠른 조사시간으로 가공해야 한다는 것을 의미한다. 위 실험 조건 중 Power 8.7 W, Pulse Duration 10 μs 의 조건에서는 Speed 와 관계 없이 절단이 되지 않았다.

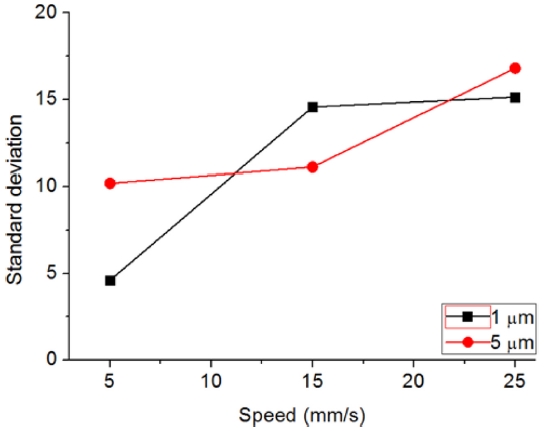

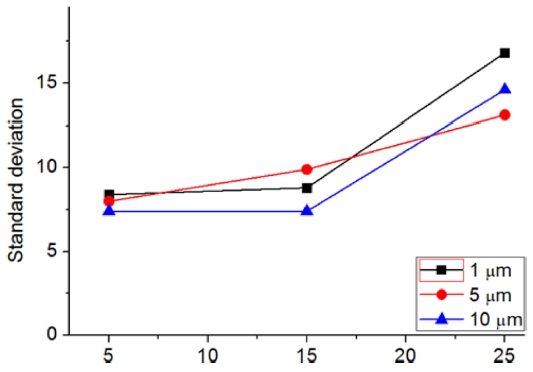

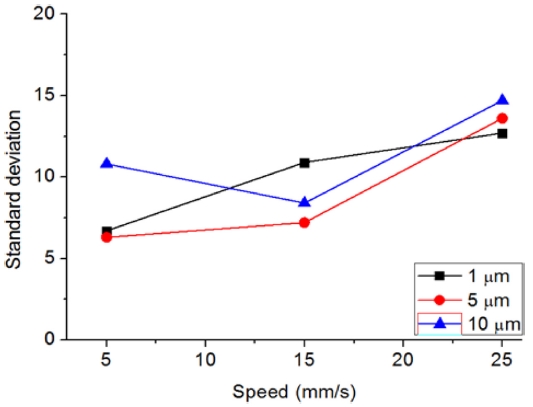

Figs. 8-10 은 각각의 Power 에 대하여 Speed에 따른 표면의 거친 정도를 표준편차의 값으로 나타낸 그래프이다. 표준편차가 크다는 것은 절단면의 표면이 거칠다는 것을 의미한다. Power, Speed, Pulse Duration 의 세 인자 중에서 Speed 가 증가함에 따라 표준편차 또한 증가하는 경향을 보이며 SEM 이미지 와 비교를 통해 레이저 절단에 의한 용락 및 버의 발생으로 인하여 요철의 정도가 심한 것을 확인할 수 있다. 반면, Pulse Duration 은 모든 절단조건에 대하여 가장 짧은 시간인 1 μm 일 때 표준편차가 가장 낮게 나타났다.

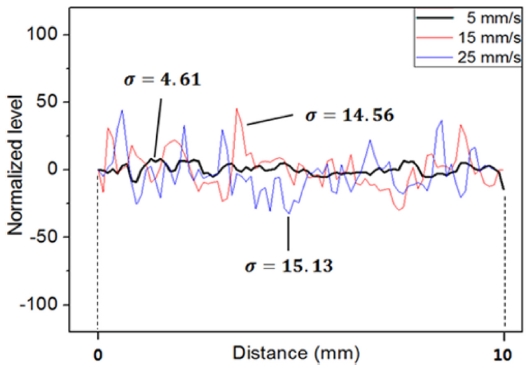

각각의 레이저 절단 조건에서 획득한 절단면의 거칠기는 추출된 표준편차의 값으로 정량화하여 비교 분석하였으며 그 값이 상대적으로 작은 조건 중에서 SEM 이미지 관찰을 통해 용락과 같은 결함이 적고 표면이 균일하다고 판단되는 세가지 공정조건 즉, Power 8.7 W, Pulse Duration 1 μs 이면서 Speed가 각각 5, 15, 25 mm/s 인 경우에 대해 표면의 거친 정도를 구하여 Fig. 11에 그래프로 도시하였다. 계산된 표준편차 값은 각각 4.61, 14.56, 15.13 이며 박판 길이에 따른 요철의 정도를 Profile 로 확인할 수 있다. 절단면의 SEM 이미지와 추출된 표준편차 값을 바탕으로 Speed가 가장 낮은 5 mm/s 인 조건에서 표면 거칠기가 가장 우수하게 나타난 것을 확인할 수 있다. 이러한 방식으로 SEM 이미지를 이용한 단면 분석을 통해 최적의 레이저 절단 조건을 찾을 수 있음을 알 수 있다.

4. 결 론

본 연구에서는 금속박판의 레이저 절단 후 그 단면을 분석하기 위해 SEM 이미지를 이용한 표면 거칠기 분석 방법을 제시하였다. Nd:YAG 레이저를 이용하여 두께 50 μm의 하스텔로이 C-276박판을 절단하고 제안된 방법을 적용하여 표면거칠기를 분석한 후 최적의 절단 조건을 찾아내었다.

실험계획법에 따라 제작된 절단시편의 SEM 이미지를 디지털 양자화 작업을 거쳐 각각의 픽셀에 해당되는 밝기 값을 획득하고 단면의 폭 방향에 대해서 AC 성분 및 표준편차 비교를 통해 표면의 거친 정도를 정량적으로 비교할 수 있었다. 본 연구에서 사용된 실험 조건에 있어서는 레이저 절단 조건이 Power 8.7 W, Speed 5 mm/s, Pulse Duration 1 μs 일 때 가장 우수한 표면 거칠기를 확보할 수 있었다. 단면 분석에 있어서 SEM 이미지를 이용하는 것은 일반적이지만 표면의 거친 정도를 정량화 할 수 있다는 것에 본 연구의 의미가 있으며 이러한 방법은 표면거칠기 뿐만 아니라 가공된 금속 표면의 파상도, 결, 흠과 같은 표면구조를 동시에 관찰할 수 있는 장점이 있다.

Acknowledgments

이 논문은 2017-2018년도 창원대학교 자율연구과제 연구비 지원으로 수행된 연구결과임.

REFERENCES

-

Wu, D., Ma, G., Guo, Y., and Guo, D., “Study of Weld Morphology on Thin Hastelloy C-276 Sheet of Pulsed Laser Welding,” Physics Procedia, Vol. 5, No. 2, pp. 99-105, 2010.

[https://doi.org/10.1016/j.phpro.2010.08.034]

-

Haemers, T. A., Rickerby, D. G., Lanza, F., Geiger, F., and Mittemeijer, E. J., “Laser Cladding of Stainless Steel with Hastelloy,” Advanced Engineering Materials, Vol. 3, No. 4, pp. 242-245, 2001.

[https://doi.org/10.1002/1527-2648(200104)3:4<242::AID-ADEM242>3.0.CO;2-D]

-

Hashim, M., Babu, K. S. R., Duraiselvam, M., and Natu, H., “Improvement of Wear Resistance of Hastelloy C-276 through Laser Surface Melting,” Materials & Design, Vol. 46, pp. 546-551, 2013.

[https://doi.org/10.1016/j.matdes.2012.10.024]

-

Ahmad, M., Akhter, J., Akhtar, M., Iqbal, M., Ahmed, E., et al., “Microstructure and Hardness Studies of the Electron Beam Welded Zone of Hastelloy C-276,” Journal of Alloys and Compounds, Vol. 390, No. 1, pp. 88-93, 2005.

[https://doi.org/10.1016/j.jallcom.2004.08.031]

-

Dubey, A. K. and Yadava, V., “Experimental Study of Nd:YAG Laser Beam Machining-An Overview,” Journal of Materials Processing Technology, Vol. 195, No. 1, pp. 15-26, 2008.

[https://doi.org/10.1016/j.jmatprotec.2007.05.041]

-

Thawari, G., Sundar, J. S., Sundararajan, G., and Joshi, S., “Influence of Process Parameters during Pulsed Nd:YAG Laser Cutting of Nickel-Base Superalloys,” Journal of Materials Processing Technology, Vol. 170, No. 1, pp. 229-239, 2005.

[https://doi.org/10.1016/j.jmatprotec.2005.05.021]

-

Cho, S.-K., Yang, Y.-S., Son, K.-J., and Kim, J.-Y., “Fatigue Strength in Laser Welding of the Lap Joint,” Finite Elements in Analysis and Design, Vol. 40, No. 9, pp. 1059-1070, 2004.

[https://doi.org/10.1016/j.finel.2003.08.010]

-

Moraitis, G. and Labeas, G., “Residual Stress and Distortion Calculation of Laser Beam Welding for Aluminum Lap Joints,” Journal of Materials Processing Technology, Vol. 198, No. 1, pp. 260-269, 2008.

[https://doi.org/10.1016/j.jmatprotec.2007.07.013]

-

Yih-Fong, T., “Gap-Free Lap Welding of Zinc-Coated Steel Using Pulsed CO2 Laser,” The International Journal of Advanced Manufacturing Technology, Vol. 29, No. 3, pp. 287-295, 2006.

[https://doi.org/10.1007/s00170-005-2522-3]

-

Apalak, M. K., Aldas, K., and Sen, F., “Thermal Non-Linear Stresses in an Adhesively Bonded and Laser-Spot Welded Single-Lap Joint During Laser-Metal Interaction,” Journal of Materials Processing Technology, Vol. 142, No. 1, pp. 1-19, 2003.

[https://doi.org/10.1016/S0924-0136(03)00279-6]

- Francis, R. A. and Aurecon, S. M., “The Importance and Measurement of Anchor Pattern from Blast Cleaning,” Proc. of 18th International Corrosion Congress, pp. 1-11, 2011.

-

Luk, F., Huynh, V., and North, W., “Measurement of Surface Roughness by a Machine Vision System,” Journal of Physics E: Scientific Instruments, Vol. 22, No. 12, pp. 977-980, 1989.

[https://doi.org/10.1088/0022-3735/22/12/001]

-

Fuji, H., Asakura, T., and Shindo, Y., “Measurement of Surface Roughness Properties by Means of Laser Speckle Techniques,” Optics Communications, Vol. 16, No. 1, pp. 68-72, 1976.

[https://doi.org/10.1016/0030-4018(76)90052-3]

-

Wang, S., Tian, Y., Tay, C. J., and Quan, C., “Development of a Laser-Scattering-Based Probe for On-Line Measurement of Surface Roughness,” Applied Optics, Vol. 42, No. 7, pp. 1318-1324, 2003.

[https://doi.org/10.1364/AO.42.001318]

-

Lemine, O., “Microstructural Characterisation of Nanoparticles Using, XRD Line Profiles Analysis, FE-SEM and FT-IR,” Superlattices and Microstructures, Vol. 45, No. 6, pp. 576-582, 2009.

[https://doi.org/10.1016/j.spmi.2009.02.004]

-

Chen, W., Ackerson, P., and Molian, P., “CO2 Laser Welding of Galvanized Steel Sheets Using Vent Holes,” Materials & Design, Vol. 30, No. 2, pp. 245-251, 2009.

[https://doi.org/10.1016/j.matdes.2008.05.009]

-

Walden, R. H., “Analog-to-Digital Converter Survey and Analysis,” IEEE Journal on Selected Areas in Communications, Vol. 17, No. 4, pp. 539-550, 1999.

[https://doi.org/10.1109/49.761034]