3D 프린터를 이용한 PDMS 기반 슬롯-다이 Coater 제작에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recent manufacturing methods for fabricating flexible devices have attracted a keen interest, with a strong demand by industrial manufactures. For thin film application on flexible devices, slot-die coating was found to be the most suitable method having excellent uniformity. Optimization of the reservoir of slot-die coater should be prioritized, since it is an important parameter affecting the uniformity of the final outcome of the coated layer. However, the numerous designs of reservoir makes prototyping difficult, and also results in high manufacturing cost. This study analyzed the velocity deviation of the slot-die coater outlet using CFD analysis, and shape optimization was performed by contour map. We introduce a facile and low-cost fabrication method for a slot-die coater, using polydimethylsiloxane materials and three-dimensional printing technique. The fabricated polymer slot-die coater was further evaluated by the leakage test of solution.

Keywords:

Coater, Polydimethylsiloxane, Roll-to-roll process, Slot-die coating, 3D printer키워드:

코터, 폴리디메틸실록산, 롤투롤 공정, 슬롯-다이 코팅, 3D 프린터1. 서론

최근 롤투롤 연속 공정을 이용한 유연 소자 및 유연 디스플레이에 대한 연구가 활발히 이루어지고 있다. 유연 소자 및 유연 디스플레이 개발을 위해서는 박막 코팅을 위한 연구가 필수적이다. 코팅은 슬롯-다이(Slot-Die), 스핀(Spin), 바(Bar) 코팅 등 여러 방법이 있지만, 그 중 슬롯-다이 코팅은 공정 조건 설정을 통해 코팅 층의 높은 균일성을 확보할 수 있다는 장점이 있어 많은 분야에서 사용되고 있다.1,15

슬롯-다이 코팅 공정은에 대한 연구는 오래전부터 다방면으로 연구가 진행되어 왔다. L. E. Scriven, M. S. Carvalho에 의해 슬롯-다이 코팅 공정의 지배 방정식에 대한 연구가2 진행되었으며, 국내에서는 전산 유동해석을 통해 공정 최적화에 대한 연구들이3-6 이루어 졌다. 또한 슬롯-다이 코팅 공정이 적용된 롤투롤 연속 공정을 통해 무반사 필름(Anti-Reflection Film),7,8 투명 전극 필름(Transparent Conductive Film),9,10 감압 접착 필름(Pressure Sensitive Adhesive Film)11,12 등 많은 기능성 필름에 대한 연구가 진행되며, F.C. Krebs는 유기 태양 전지를 연구하는13 등 응용 제품 개발 사례 또한 많이 보고되고 있다.14

이러한 슬롯-다이 공정은 다양한 분야에서 활용되고 있다. 슬롯-다이 공정은 내부 형상에 따라 유동이 달라지므로 내부 형상을 결정하는 것이 중요하다. 하지만 슬롯-다이 코터의 경우 균일한 박막 형성을 위해 높은 수준의 가공 정밀도를 요구되며, 그로 인해 높은 제작 비용이 소요된다. 따라서, 코터 제작을 통한 내부 유동이 안정화되는 최적화의 형상을 찾는 것은 매우 어렵다.

따라서 본 연구에서는 전산 유체해석을 통한 레저보어(Reservoir) 형상 최적화 및 저가형 슬롯-다이 코터를 제작하고자 한다. 코터는 3D프린터와 PDMS (Polydimethylsiloxane)를 기반으로 제작하며, 실험을 통해 그 성능을 검증하였다. PDMS는 제작이 쉬우며, 재료비가 적게 들어 프로토 타입 제작이 용이하다.16 또한, 유체 장치에 사용하기 바람직한 특성을 지니고 있으며,17 0.1 mm 이하의 정확도로 간단하게 제작할 수 있어 코터 제작에 적합하다.18,19

2. 슬롯-다이 코터

2.1 슬롯-다이 코터의 구조

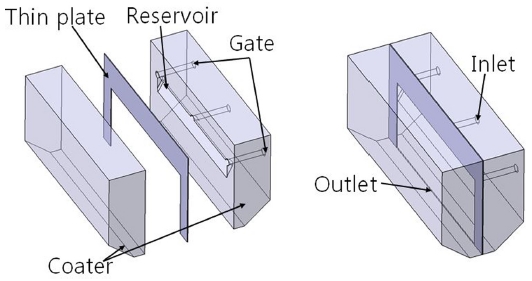

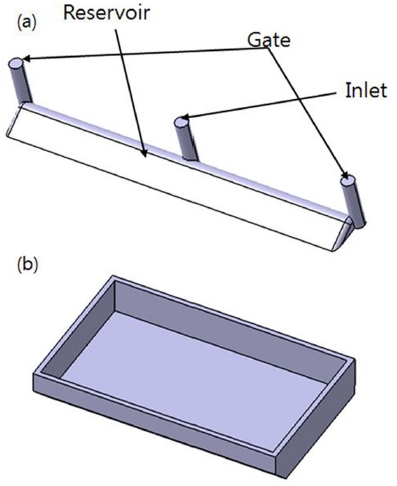

슬롯-다이 코터의 구조는 Fig. 1과 같다. 2개의 코터와 1개의 씬 플레이트(Thin Plate)로 이루어져 있으며, 씬 플레이트를 통해 코팅 액이 흐르는 스트립 라인(Strip Line)이 생성되고, 레저보어는 코터 내부에 코팅 액이 저장되는 공간이 된다. 레저보어 형상에 따라 코터 출측 유동 속도 편차가 발생하며, 코팅층 형상에 영향을 미친다. 게이트(Gate)는 코팅 액이 스트립 라인을 흐를 수 있도록 스위치 역할을 한다.

2.2 레저보어 형상 최적화

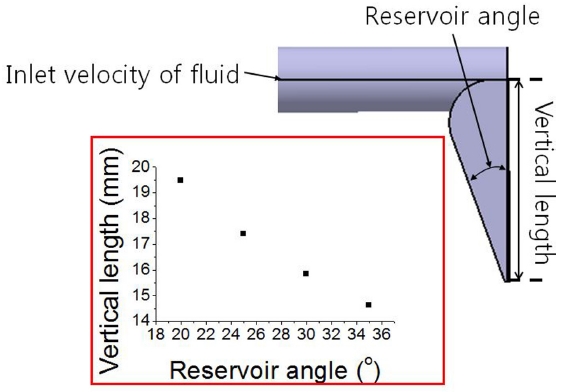

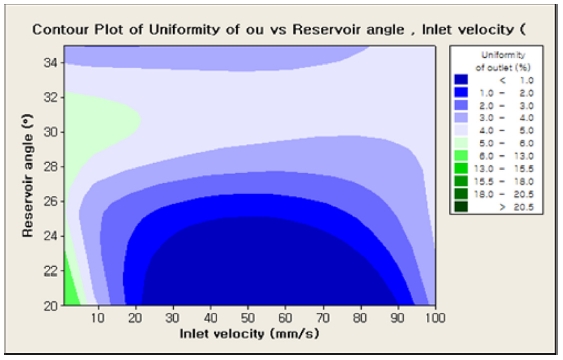

박막형성에 주요한 영향을 미치는 레저보어 형상은 전산유체 해석을 통하여 최적화를 수행 하였다. 최적화를 위한 설계변수는 Fig. 2 및 Table 1과 같다.

Fig. 2는 최적화를 위한 설계 변수로 레저보어 각도는 20-35도까지 4 수준으로 선정하였다. 내부 각도가 변화될 때마다 단면적이 바뀌므로 각도의 변화에 따라 단면적이 유지 되도록 수직 길이(Vertical Length)를 설정하였다. 또한 코팅 액의 입력 속도는 코팅 공정에서 대표적으로 사용되는 범위를 고려하여 세가지 수준으로 Table 1과 같이 설정하였다.

Table 2는 전산 유체 해석 시 적용된 물성치를 나타낸다. 뉴턴 유체로 가정하고, 유체의 점도는 1800 mPa·s 밀도는 0.96 g/cm2로 설정하였으며, 유체의 물성치는 선행 연구에서 진행된 감압 접착 용액의 물성치를 채택하였다.7

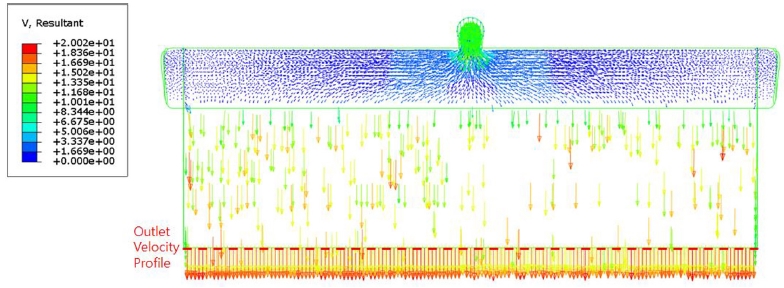

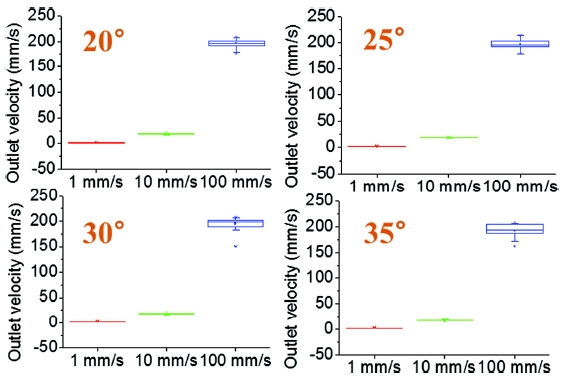

Fig. 3은 레저보어 각도 20도, 유속 10 mm/s에 대한 시뮬레이션 결과로, 최적화를 위해서 슬롯-다이 출측의 속도 프로파일을 분석하였다. 출측의 속도는 중간에서 속도가 가장 빠르며, 양 끝단에서 속도가 가장 느리다. 이러한 속도 편차는 Coffee-Ring Effect의 주요 원인이 되므로 속도 편차가 가장 작은 내부 형상을 찾기 위해, 완전 요인 설계 된 변수들의 조합에 따라 12회 시뮬레이션을 실시하였다. Fig. 4는 각 시뮬레이션 결과로 평균 속도와 최저, 최고 속도 분포를 나타내었다. 입력 변수 및 수준 평가를 위한 출력 변수 u는 다음 식(1)과 같이 정의하였다.

ai는 i 번째 출측 유체 속도를 의미하며, n은 유체 프로파일의 개수를 나타낸다.

| (1) |

2.3 슬롯-다이 몰드(Mold) 생성

코터 제작을 위한 레저보어의 및 코터 몰드는 3D 프린터를 이용하여 제작하며, 씬 플레이트는 플라스틱 필름으로 제작하였다.

Fig. 6의 형상을 바탕으로 3D 프린터를 이용해 형상 제작을 실시하며, 소재는 PLA (Poly Lactic Acid)를 사용하였다. 3D 프린터를 이용하여 생산된 코터 몰드 및 레저보어는 Fig. 7과 같다.

2.4 코터 제작

3D 프린터를 이용하여 제작된 레저보어는 기존 슬롯-다이에 비하여 표면이 거칠기 때문에 추가 표면 가공을 실시하였다. 레저보어 표면에 도료를 도포한 후 샌드 페이퍼를 이용하여 표면 가공을 실시, 표면이 매끄러워 진 것을 확인하였다.

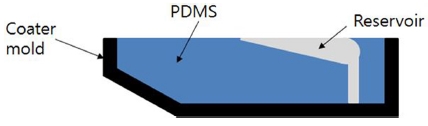

코터 제작을 위한 개념도는 Fig. 8과 같다. 몰드와 PDMS의 분리를 용이하게 하기 위하여 레저보어를 역방향으로 고정하였다. 또한 PDMS 건조 u 시 접착제를 이용하여 형상을 코터 몰드에 고정하였다.

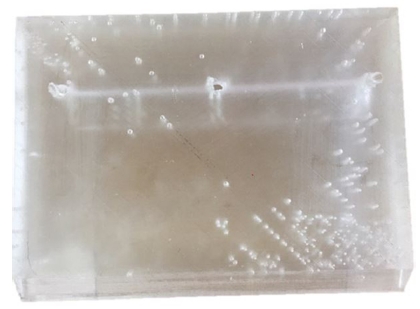

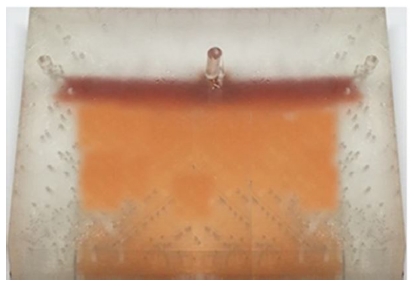

PDMS를 이용한 코터 제작 시 밀도 차에 의한 레저보어 형상과 코터 몰드의 분리 방지를 위하여, 접착제를 이용하여 레저보어 형상을 고정하였다. Fig. 9는 제작된 코터의 형상을 나타내며, Fig. 10은 조립 완료된 슬롯-다이 코터를 나타낸다. 코터는 PDMS를 접촉면에 도포하여 조립하였다.

3. 실험

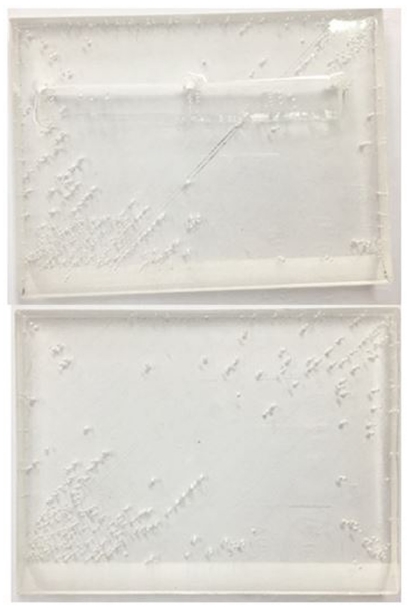

제작된 슬롯-다이 코터에 대한 성능 검증을 위하여, 슬롯-다이 코터 내부에 용액을 채운 뒤, 정해진 스트립 라인 이외의 흐름이 있는지를 확인하며, 게이트가 미 오픈 상태에서는 용액이 흐르지 않음을 확인하였다.

Fig. 11은 코터의 입측에 잉크를 투여하여 내부 유동을 확인한 결과이다. 레저보어와 스트립 라인 외 용액의 누수가 없는 것을 확인하였다.

4. 결론

본 연구는 레저보어의 형상 최적화 및 PDMS와 3D 프린터를 이용해 슬롯-다이 코터를 제작하였다.

(1) PDMS와 3D 프린터를 이용하여 기존의 슬롯-다이 코터를 대신할 저가형 코터를 제작하였다.

(2) 슬롯-다이 코터 제작 전 전산 유체해석을 통해 레저보어 형상에 따른 출측의 속도 분포를 확인하였으며, 결과를 바탕으로 레저보어 형상을 최적화 하였다.

(3) 최적화 된 형상을 바탕으로 3D 프린터를 이용하여 레저보어 및 코터 몰드 형상을 제작하였으며, PDMS를 이용하여 저가형 슬롯-다이 코터를 제작하였다.

(4) 코팅 액 누출 여부 확인을 통하여 제작된 슬롯-다이 코터의 성능을 검증하였다.

Acknowledgments

이 논문은 2017-2018년도 창원대학교 자율 연구과제 연구비지원으로 수행된 연구결과임.

REFERENCES

-

Park, J., Shin, K., and Lee, C., “Roll-to-Roll Coating Technology and Its Applications: A Review,” Int. J. Precis. Eng. Manuf., Vol. 17, No. 4, pp. 537-550, 2016.

[https://doi.org/10.1007/s12541-016-0067-z]

-

Romero, O., Suszynski, W., Scriven, L., and Carvalho, M., “Low-Flow Limit in Slot Coating of Dilute Solutions of High Molecular Weight Polymer,” Journal of Non-Newtonian Fluid Mechanics, Vol. 118, No. 2, pp. 137-156, 2004.

[https://doi.org/10.1016/j.jnnfm.2004.03.004]

-

Lee, J. and Nam, J., “A Simple Model for Viscoplastic Thin Film Formation for Coating Flows,” Journal of Non-Newtonian Fluid Mechanics, Vol. 229, pp. 16-26, 2016.

[https://doi.org/10.1016/j.jnnfm.2015.12.012]

-

Romero, O., Scriven, L., and Carvalho, M., “Slot-Coating of Mildly Viscoelastic Liquids,” Journal of Non-Newtonian Fluid Mechanics, Vol. 138, No. 2, pp. 63-75, 2006.

[https://doi.org/10.1016/j.jnnfm.2005.11.010]

-

Chang, Y.-R., Chang, H.-M., Lin, C.-F., Liu, T.-J., and Wu, P.-Y., “Three Minimum Wet Thickness Regions of Slot Die Coating,” Journal of Colloid and Interface Science, Vol. 308, No. 1, pp. 220-230, 2006.

[https://doi.org/10.1016/j.jcis.2006.11.054]

-

Kim, S. and Lee, C., “Analysis and Optimization on inside Flows of Fluid in Roll-to-Roll Slot-Die Nozzle by CFD Simulation,” J. Korean Soc. Precis. Eng., Vol. 33, No. 8, pp. 611-616, 2016.

[https://doi.org/10.7736/KSPE.2016.33.8.611]

-

Park, J., Shin, K., and Lee, C., “Optimized Design for Anti-Reflection Coating Process in Roll-to-Roll Slot-Die Coating System,” Robotics and Computer-Integrated Manufacturing, Vol. 30, No. 10, pp. 432-441, 2016.

[https://doi.org/10.1016/j.rcim.2014.02.001]

-

Hecht, D. S., Hu, L., and Irvin, G., “Emerging Transparent Electrodes Based on Thin Films of Carbon Nanotubes, Graphene, and Metallic Nanostructures,” Advanced Materials, Vol. 23, No. 13, pp. 1482-1513, 2011.

[https://doi.org/10.1002/adma.201003188]

-

Shin, K., Park, J., and Lee, C., “A 250-mm-Width, Flexible, and Continuous Roll-to-Roll Slot-Die Coated Carbon Nanotube/Silver Nanowire Film Fabrication and a Study on the Effect of Anti- Reflective Overcoat,” Thin Solid Films, Vol. 598, pp. 95-102, 2016.

[https://doi.org/10.1016/j.tsf.2015.12.004]

-

Kim, S., Kim, S. Y., Chung, M. H., Kim, J., and Kim, J. H., “A One-Step Roll-to-Roll Process of Stable AgNW/PEDOT: PSS Solution Using Imidazole as a Mild Base for Highly Conductive and Transparent Films: Optimizations and Mechanisms,” Journal of Materials Chemistry C, Vol. 3, No. 22, pp. 5859-5868, 2015.

[https://doi.org/10.1039/C5TC00801H]

-

Park, J., Shin, K., and Lee, C., “Improvement of Cross-Machine Directional Thickness Deviation for Uniform Pressure-Sensitive Adhesive Layer in Roll-to-Roll Slot-Die Coating Process,” Int. J. Precis. Eng. Manuf., Vol. 16, No. 5, pp. 937-943, 2015.

[https://doi.org/10.1007/s12541-015-0122-1]

-

Krebs, F. C., Fyenbo, J., and Jørgensen, M., “Product Integration of Compact Roll-to-Roll Processed Polymer Solar Cell Modules: Method and Manufacture Using Flexographic Printing, Slot-Die Coating and Rotary Screen Printing,” Journal of Materials Chemistry, Vol. 20, No. 41, pp. 8994-9001, 2010.

[https://doi.org/10.1039/c0jm01178a]

-

Schmidt, T. M., Larsen-Olsen, T. T., Carlé, J. E., Angmo, D., and Krebs, F. C., “Upscaling of Perovskite Solar Cells: Fully Ambient Roll Processing of Flexible Perovskite Solar Cells with Printed Back Electrodes,” Advanced Energy Materials, Vol. 5, No. 15, Paper No. 100569, 2015.

[https://doi.org/10.1002/aenm.201500569]

-

Lima, F. A. S., Beliatis, M. J., Roth, B., Andersen, T. R., Bortoti, A., et al., “Flexible ITO-Free Organic Solar Cells Applying Aqueous Solution-Processed V2O5 Hole Transport Layer: An Outdoor Stability Study,” APL Materials Vol. 4, No. 2, Paper No. 026104, 2016.

[https://doi.org/10.1063/1.4942638]

-

Lee, C., Kang, H., Kim, C., and Shin, K., “A Novel Method to Guarantee the Specified Thickness and Surface Roughness of the Roll-to-Roll Printed Patterns Using the Tension of a Moving Substrate,” Journal of Microelectromechanical, Vol. 19, No. 5, pp. 1243-1253, 2010.

[https://doi.org/10.1109/JMEMS.2010.2067194]

-

Eddings, M. A. and Gale, B. K., “A PDMS-Based Gas Permeation Pump for On-Chip Fluid Handling in Microfluidic Devices,” Journal of Micromechanics and Microengineering, Vol. 16, No. 11, pp. 2396-2402, 2006.

[https://doi.org/10.1088/0960-1317/16/11/021]

-

Strock, A. D. and Whitesides, G. M., “Components for Integrated Poly (Dimethylsiloxane) Microfluidic Systems,” Electrophoresis, Vol. 23, No. 10, pp. 3461-3473, 2002

[https://doi.org/10.1002/1522-2683(200210)23:20<3461::AID-ELPS3461>3.0.CO;2-8]

-

McDonald J. C. and Whitesides, G. M., “Poly (Dimethylsoloxane) as a Material for Fabricating Microfluidic Devices,” Accounts of Chemical Research, Vol. 35, No. 4, pp. 491-499, 2002.

[https://doi.org/10.1021/ar010110q]

-

Yea, K.-H., Lee, S., Kyong, J. B., Choo, J., Lee, E. K., et al., “Ultra-Sensitive Trace Analysis of Cyanide Water Pollutant in a PDMS Microfluidic Channel Using Surface-Enhanced Raman Spectroscopy,” Analyst, Vol. 130, No. 7, pp. 1009-1011, 2005.

[https://doi.org/10.1039/b501980j]