단결정 실리콘의 미세 구멍 절삭 조건 최적화

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Micro hole drilling in precision production industries requires smaller holes, higher aspect ratios, and higher working speeds. However, the undesirable characteristics of micro drilling are small signal to noise ratios, wandering drill motion, high aspect ratio, and increasing cutting quality as cutting depth increases. In this study, two different types of experiments are performed on single crystal silicon to decrease crack formation. The first experiment compares the efficiency of various micro hole machining processes using ultrasonic impact grinding and micro drilling. The second experiment suggests optimum conditions for the micro drilling process. The experimental results show that micro drilling technology can be effectively used for drilling single crystal silicon.

Keywords:

Single crystal silicon, Micro hole, Damage layer, Roundness, Diameter error키워드:

단결정 실리콘, 미세 구멍, 파쇄층, 진원도, 직경오차1. 서론

반도체 제조공정 중 플라즈마 에칭(Plasma Etching)은 웨이퍼(Wafer)의 불필요한 부분을 선택적으로 제거하여 반도체 회로 패턴(Pattern)을 만드는 공정이다. 플라즈마 에칭은 챔버(Chamber)에 가스를 주입하고, 전압을 인가하여 플라즈마를 형성시킨 후 웨이퍼를 선택적으로 에칭한다. 이때 웨이퍼의 다양한 지점에서 동일한 속도로 식각이 이루어지는 가를 의미하는 것이 균일도(Uniformity)이며, 이를 유지하는 것은 매우 중요하다.1 균일도 유지가 이루어지지 않는 경우 칩(Chip)의 부위별 모양이 다르게 되어 특정 부위에 위치한 칩이 동작하지 않게 되고, 불량이 발생할 수 있다. 따라서 가스를 분사하는 단결정 실리콘(Silicon) 전극의 미세 구멍은 식각 균일도를 유지할 수 있도록 정밀하게 가공되어야 한다. 가공이 완료된 미세 구멍의 직경오차와 진원도는 식각 균일도 유지를 위한 중요한 요소이며, 미세 구멍의 내벽에 파쇄층이 남아 있는 경우 공정 시간의 경과에 따라 균열전파가 이루어져 파티클(Particle)이 발생하거나 균일도를 저하시키는 원인으로 작용하게 된다.2,3 이와 관련된 연구는 이송속도에 따른 마찰력 연구,4 드릴의 Twist Angle에 따른 Thrust Force 연구,5 공구 현미경을 이용한 가공 구멍 품질 평가,6 가공압력, 공구의 직경에 따른 초음파 가공 조건 연구7 등이 있다. 최근 반도체 3D NAND가 32단에서 48단으로 변화함에 따라 식각 구멍의 깊이가 증가하는 만큼 더 균일한 구멍의 형성이 필요해지면서 단결정 실리콘 전극의 미세 구멍에 대한 정밀도 향상이 요구되고 있다.

본 연구에서는 단결정 실리콘 미세 구멍의 직경오차, 진원도 및 파쇄층을 최소화하기 위하여 초음파 가공과 드릴 가공 방법을 비교 분석하였다. 또한 취성재료인 단결정 실리콘의 미세 구멍 가공에 적합한 최적의 드릴링 절삭 조건을 검토하고자한다.

2. 실험장치 및 방법

2.1 실험 장치

실험의 시편은 초크랄스키(Czochralski) 방법으로 성장된 단결정 실리콘을 사용하였으며, 드릴과 초음파 두 가지 방법으로 실험을 수행하였다. 드릴 가공 장비(Sodick, K1C)는 주축 회전수와 이송 및 절삭 깊이를 정밀하게 변화시킬 수 있는 장비이다. 드릴은 초경 섕크에 PCD (Poly Crystalline Diamonds) 팁이 블레이징되어 있는 드릴을 사용하였다. 초음파 가공 장비(신동초음파, sdu300)는 진동자에서 발진한 초음파를 제품에 전달하는 역할을 하는 혼과 핀을 사용하였다. 또한 3차원 측정장비(Hero, Dukin)를 이용하여 직경오차와 진원도를 측정하였으며, 주사전자현미경(JSM-6510, JEOL Ltd.)을 이용하여 치핑(Chipping) 및 파쇄층을 분석하였다.

Fig. 1은 실험에 사용한 장비로써 Fig. 1(a)는 드릴링 머신, Fig. 1(b)는 초음파 가공 장비이다.

2.2 실험 방법

Table 1은 초음파 및 드릴 가공 장비의 주요 제원과 가공 조건을 나타낸 것이다. 초음파 실험의 진동은 초음파 가공 조건 연구7를 토대로 단결정 실리콘 가공에 많이 쓰이는 주파수 중 에너지 소모량이 적고, 보다 높은 진폭을 낼 수 있는 19.8-20 kHz을 적용하였다. 드릴 가공 실험은 미세 구멍 가공에 사용되는 18,000 rpm으로 드릴의 회전수를 설정하였고, 이송속도는 20 m/min으로 실험을 진행하였다.

최적 드릴링 절삭 조건을 검토하기 위해 Table 2와 같이 실험 조건을 구성하였다. 드릴의 회전수를 6,000-30,000 rpm으로 6,000 rpm씩 변화시켜 드릴 회전수에 따른 실험을 진행하였고, 이송속도를 5-25 m/min으로 하여 5 m/min 단위로 변화시켜 이송속도에 대한 실험을 진행하였다. 단결정 실리콘 시편의 미세 구멍은 1회씩 관통하였고, 관통 후 드릴의 돌출길이는 1 mm로 일정하게 하였다.

3. 결과 및 고찰

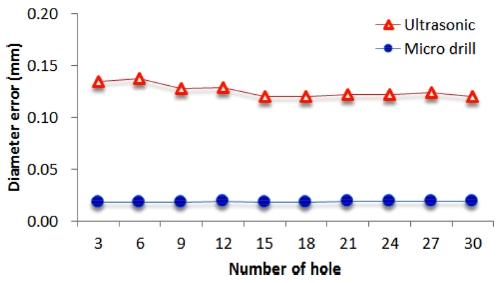

단결정 실리콘 시편을 드릴과 초음파 장비로 가공한 결과, 평균 직경 0.5 mm의 미세 구멍이 형성 되었으며, 미세 구멍의 직경 대비 공구 직경의 크기 차이인 직경오차를 측정하였다.

Fig. 2는 직경오차를 측정한 결과이며, 초음파로 가공된 미세 구멍은 0.12-0.13 mm의 직경오차가 발생하였고, 드릴로 가공된 미세 구멍의 경우 0.02 mm의 직경오차가 발생하였다. 초음파로 가공된 미세 구멍의 직경 오차가 드릴로 가공된 미세 구멍보다 0.1 mm 이상 크게 나타나는 것은 초음파의 가공 특성에 따른 것으로 판단된다. 슬러리를 공구와 가공물 사이에 넣어 공구 진동에 의한 충격으로 가공이 이루어지는 초음파 가공의 특성상 공구가 진입하는 입구부분이 장시간 동안 공구의 충격에 노출되면서 직경오차가 더욱 확대되는 것으로 예측된다.

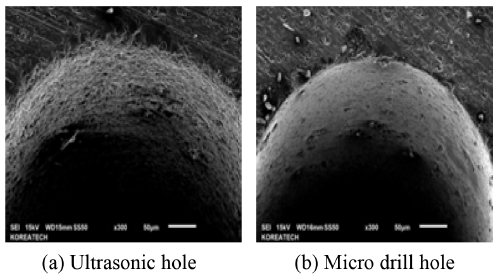

Fig. 3은 주사전자현미경 1,000 배율로 치핑 발생 정도를 촬영한 이미지로써 Fig. 3(a)는 초음파 가공 구멍이고, Fig. 3(b)는 드릴 가공 구멍이다. 드릴로 가공된 미세 구멍과 초음파로 가공된 미세 구멍의 치핑 발생 정도를 비교한 결과, 초음파로 가공된 미세 구멍에 드릴로 가공된 미세 구멍보다 많은 치핑이 발생한 것을 확인할 수 있다.

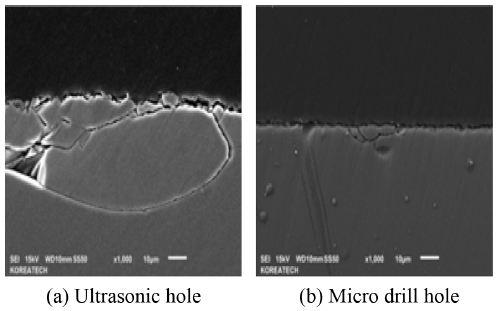

Fig. 4는 미세 구멍 단면을 절단 후 내벽에 발생한 파쇄층의 깊이를 측정한 결과이다. Fig. 4(a)의 초음파로 가공된 미세 구멍 내벽은 40 μm 이상의 파쇄층이 발생하였고, Fig. 4(b)의 드릴로 가공된 미세 구멍 내벽 파쇄층은 10 μm로 측정되었다. 드릴로 가공하였을 때 보다 초음파를 사용하여 가공하였을 때 파쇄층이 깊게 발생하였다. 이는 초음파 가공 시 초음파 진동이 공구에 영향을 미치게 되고, 연마입자가 가공물 표면에 충격을 가하여 미세 크랙을 생성하는 초음파 가공 메커니즘이 주요한 원인으로 생각된다. 가공 초기에는 연마액이 공구 바로 밑에서 충분히 순환되기 때문에 가공이 빨리 진행되지만 가공이 계속 진행되어 구멍이 깊어지면 새로운 연마용 입자가 공구 단면 아래에 공급되기 어려워지고, 동시에 파쇄된 연마용 입자 및 가공물 칩의 배출도 어려워진다. 따라서 가공이 진행되면서 가공속도가 감소하고, 파쇄층의 깊이가 더욱 깊게 발생하는 것으로 판단된다.

드릴링 절삭 조건에 따른 미세 구멍의 차이를 분석하기 위하여 가공 조건을 드릴 회전수와 이송속도의 변화로 나누어 절삭 실험을 진행하였다. 드릴의 회전수를 6,000-30,000 rpm으로, 6,000 rpm씩 변화시켜 실험한 결과는 다음과 같다.

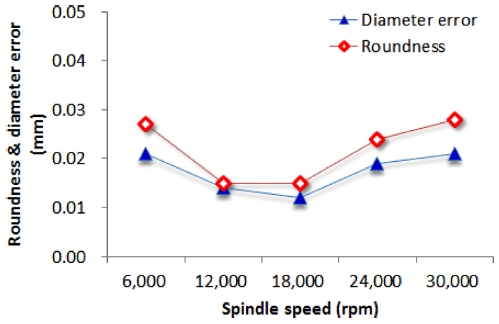

드릴의 회전수 변화에 따른 직경오차와 진원도측정 결과는 Fig. 5와 같다. 드릴의 회전수가 6,000 rpm일 때 직경오차는 0.02 mm 발생하였고, 드릴의 회전수가 18,000 rpm로 빨라지자 직경오차는 0.01 mm로 감소하였다. 그러나 드릴의 회전수가 24,000 rpm으로 빨라지자 직경오차도 0.02 mm로 함께 증가하는 경향을 나타냈다. 드릴의 회전수를 6,000-30,000 rpm로 변화하며 실험한 결과, 드릴의 회전수 18,000 rpm에서 가장 양호한 직경오차 값을 나타내었다. 진원도 측정 결과 드릴의 회전수 6,000 rpm일 때 진원도는 0.03 mm, 12,000과 18,000 rpm일 때 0.015 mm, 30,000 rpm일 때 0.03 mm로 드릴의 회전수 12,000 rpm과 18,000 rpm 조건에서 기하학적 원에 가장 가까운 진원도 값을 확인하였다. 드릴의 회전수가 증가할수록 직경오차가 작아지는 것은 드릴의 회전수가 증가하면서 칩의 미소 파괴가 이루어져 칩 배출이 용이해지고, 이로 인하여 칩의 배출 속도가 빨라진 영향으로 추측된다.

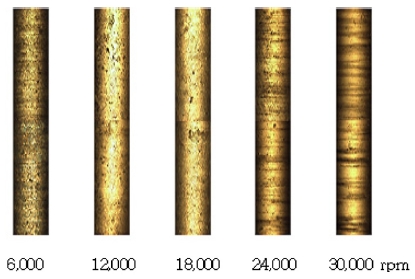

Fig. 6은 미세 구멍의 내벽에 발생한 공구 자국을 촬영한 결과이다. 드릴의 회전수 6,000-18,000 rpm까지는 미세 구멍 내벽의 공구 자국이 점차적으로 감소하는 경향을 보였고, 드릴의 회전수 18,000 rpm에서 비교적 작은 공구 자국이 남은 것을 확인할 수 있었다. 드릴의 회전수가 증가할수록 고온, 고압에 의하여 공구의 절삭날 부근에 가공물의 미소한 입자가 압착 또는 용착되어 나타나는 구성인선이 줄어들면서 가공면의 공구 자국이 감소한 것으로 사료된다.

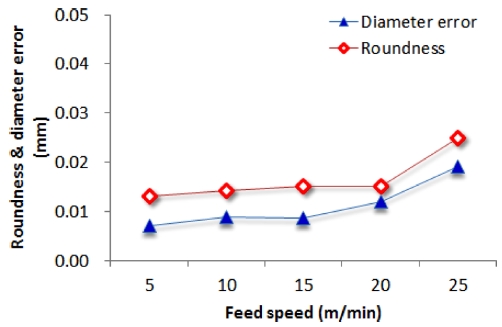

Fig. 7에 이송속도에 따른 직경오차와 진원도 분석 결과를 나타내었다. 이송속도 5 m/min에서 0.007 mm, 10 m/min과 15 m/min에서 0.009 mm, 20 m/min에서 0.01 mm, 25 m/min에서 0.02 mm의 직경오차 값이 나타났다. 이송속도 5 m/min 에서 가장 낮은 직경오차 값을 확인하였다.

이송속도 변화에 따른 진원도 차이를 측정한 결과, 이송속도 5 m/min에서 0.013 mm, 10 m/min에서 0.014 mm, 15 m/min과 20 m/min에서 0.02 mm, 25 m/min에서 0.03 mm의 진원도 값이 나타났다. 이송속도 5 m/min에서 기하학적 원에 가장 가까운 진원도를 나타냈다. 그러나 이송속도가 25 m/min로 높아지자 진원도 또한 크게 증가하였다. 이송속도가 너무 빠르면 공구의 마모가 가속화되면서 미세 구멍 입구부에 치핑이 증가하여 미세 구멍의 가공 품질이 저하되는 것으로 추측할 수 있다. 이송속도가 빠를 경우 공구의 마모가 심각하게 진행되며, 진동으로 인해 공구에 균열이 발생하므로 드릴 공정의 안정성이 저하된다. 드릴의 마모가 증가하면 공구의 압력 에너지가 증가하게 되고, 공구가 약해지면서 충분한 기능을 발휘하지 못하고, 결국 파손이 일어날 수도 있다. 그러므로 드릴의 수명은 온도 상승에 따라 줄어들고, 마모가 발생하면서 절삭저항이 증가된다.5 이로 인해 이송속도가 높아지면 미세 구멍의 직경오차와 진원도가 나빠지는 것으로 판단된다.

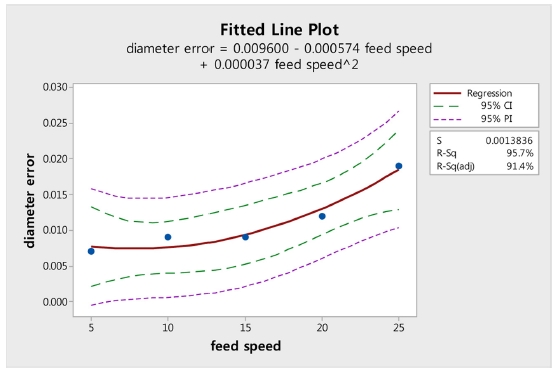

통계분석 프로그램인 미니탭을 사용하여 드릴의 회전수 및 이송속도와 직경오차 및 진원도 사이의 잠재적인 관계를 분석하였다. 종속변수와 독립변수 간의 관계를 모형화 하여 분석하기 위해 2차 회귀분석(Regression Analysis)을 실시하였다.

Table 3은 회귀분석 결과이며, 분석 결과 직경오차 대 이송속도가 통계적으로 유의한 영향이 있는 것으로 분석되었다. 회귀직선의 검정에서 P-Value가 0.043로 0.05 보다 작으므로 회귀선은 유의한 것으로 확인되었으며, 회귀분석 결과 직경오차에 대한 이송속도의 회귀 방정식은 직경오차 = 0.009600 - 0.000574 이송속도 + 0.000037 이송속도**2로 성립이 가능한 것으로 판단된다. 또한 적합선 플롯의 결정계수 R-제곱이 95.7%이므로 회귀선에 의해 설명되는 양이 매우 높다고 할 수 있다.

Fig. 8은 적합선 플롯 작성 결과이다. 데이터 평균값이 신뢰 구간(Confidence Interval) 내에 있으며, 개별 데이터가 예측 구간(Prediction Interval) 내에 있는 것을 확인할 수 있다.

4. 결론

고밀도 플라즈마 환경에서 사용되는 단결정 실리콘 전극의 미세 구멍 가공에 관한 연구를 진행하였다. 초음파 가공과 드릴 가공법을 이용하여 미세 구멍의 직경오차, 진원도 및 파쇄층의 변화를 비교하고, 드릴 가공 조건이 미세 구멍 품질에 미치는 영향을 규명한 결과, 다음과 같은 결론을 얻을 수 있었다.

(1) 초음파 가공 구멍의 직경오차는 0.12-0.13 mm, 드릴 가공 구멍의 직경오차는 0.02 mm로 나타났다. 단결정 실리콘 미세 구멍 가공시 드릴 가공 방법을 적용하여 직경오차를 줄일 수 있음을 알 수 있다.

(2) 초음파 가공 구멍은 40 μm, 드릴 가공 구멍은 10 μm의 파쇄층이 발생하였다. 미세 구멍의 파쇄층은 드릴보다 초음파로 가공했을 경우 깊게 발생하는 것을 알 수 있다.

(3) 드릴의 회전수를 6,000-30,000 rpm의 범위로 실험한 결과, 6,000-18,000 rpm 까지는 미세 구멍의 가공 품질이 좋아지는 경향을 확인하였다. 이송속도 5-25 m/min 범위에서는 5 m/min에서 가장 양호한 직경오차와 진원도 값이 나타남을 확인하였다.

(4) 정밀한 수치 제어를 요구하는 고밀도 플라즈마 에칭용 전극의 미세 구멍 가공은 초음파 가공보다 드릴 가공이 직경오차, 진원도 및 파쇄층을 감소시키는데 효과적인 가공 방법임을 확인하였다.

Acknowledgments

본 연구는 한국기술교육대학교 교육연구진흥과제 지원으로 이루어졌습니다.

REFERENCES

- Samsung Semiconductor Story, “Etching for Implementation of Pattern Circuits,” http://samsungsemiconstory.tistory.com, (Accessed 15 FEB 2017)

- Geometric Tolerance, “Positional Tolerance,” http://oats.co.kr, (Accessed 15 FEB 2017)

- Out of Roundness, “Measurement of Roundness,” http://kosaka.co.kr, (Accessed 15 FEB 2017)

- Kim, G. H., Do, C. J., Hong, K. H., Rui, B. J., Won, J. H., et al., “Nano-Turning of Single Crystal Silicon,” Proc. of KSPE Autumn Conference, pp. 939-942, 2000.

- Chae, S. S., Lee, S. M., Park, H. K., Cho, J. H., Lee, J. C., et al., “A Study on the Characteristics of Silicon Micro-Hole Machining,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 12, No. 2, pp. 74-79, 2013.

- Huh, C., Lee, C. G., Chae, S. S., Park, S. J., and Lee, J. C., “A Study on the Micro Hole Drilling of Silicon,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 4, No. 1, pp. 18-23, 2005.

- Lee, B. J., “A Study on the Ultrasonic Machining of Small Diameter Hole,” M.Sc. Thesis, Korea Polytechnic University, 2008.