머신비전을 이용한 저널 베어링 표면 검사

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper presents a machine vision-based surface inspection system for journal bearings. Traditionally, human operator inspection classifies the defective and defect-free bearings. Although the operator has capability to find a defect on the bearing surface, his/her inspection ability is influenced by fatigue and physical conditions related to repetitive work. Therefore, machine vision systems are widely used for quality control in order to reduce costs and to improve product quality. In this paper, we develop a machine vision system for journal bearing surface inspection that can inspect various types of defects on the bearing surface, such as laser marking quality, gas pockets, 2 Φ hole measurements, rust and so on. The proposed system was evaluated and installed on a journal bearing manufacturing line. The journal bearing manufacturer reported that the proposed system has high accuracy and efficiency.

Keywords:

Surface Inspection, Defect detection, Journal bearing, Visual inspection키워드:

표면검사, 불량검출, 저널베어링, 시각검사1. 서론

베어링은 회전하고 있는 기계의 축을 일정한 위치에 고정시키고, 축의 자중과 하중을 지지하면서 축을 회전시키는 역할을 하는 기계요소로써 산업의 발전에 따라 회전 운동하는 기계에서 매우 중요한 부품으로 자리잡고 사용되고 있다.

이러한 베어링은 접촉상태에 따른 분류와 하중의 방향에 따른 분류로 구분할 수 있는데, 접촉상태에 따른 분류로는 미끄럼 베어링(Sliding Bearing, Plain Bearing)과 구름 베어링(Rolling Bearing), 하중의 방향에 따른 분류에는 레디얼 베어링(Radial Bearing) 또는 스러스트 베어링(Thrust Bearing)으로 구분할 수 있다. 이중에서 레디얼 베어링은 하중이 축에 직각으로 작용할 때 사용되는 베어링을 의미하며, 저널 베어링(Journal Bearing)이라고도 한다.

그 동안 국내외 연구자들에 의한 베어링 부품들의 비전검사 방법에 대한 연구가 이루어져 왔다. 에지 검출법 기반의 플랜지 복열 테이퍼 롤러 베어링 비전 검사 방법,1 볼 베어링의 강구 결함 판정을 위한 퍼지 로직 기반의 알고리즘 연구2 및 검사 시스템 개발에 관한 연구,3 베어링 내, 외륜의 진원도 검사를 위한 비전 시스템 연구,4 베어링 내, 외륜 면취 검사를 위한 비전 시스템 연구5 등이 발표되었다. 이러한 베어링 부품들의 재질은 금속으로 이뤄졌으며, 금속 강판 표면의 불량 분류를 위한 연구도 이뤄졌다.6,7 해외에서는 베어링 커버의 비전검사 시스템에 대한 연구가 이뤄졌다.8 최근 국내에서는 적외선 열화상 카메라를 이용한 베어링 손상검출 연구,9,10 차체 풀리 베어링 자동조립 및 검사 시스템에 관한 연구가 이뤄졌다.11

그러나 이러한 연구들이 이뤄졌음에도 불구하고, 많은 수의 국내 베어링 관련부품 제조사에서는 비전 기반의 검사 시스템 도입이 미흡한 상황이다. 이는 베어링 부품이 금속으로 이뤄져 있기 때문에 검사 영상 획득 시, 난반사가 일어나서 좋은 품질의 검사 영상을 확보하기 어렵기 때문이다. 또한 각각의 부품마다 형태가 달라서, 표준적인 검사 시스템 개발이 어려운 점도 베어링 제조사들이 검사장비 도입을 어렵게 하는 요인이 된다.

국내 저널 베어링 생산업체인 C 社의 저널 베어링 제조공정은 표면처리, 열처리, 그리고 Laser Marking과 같은 여러 단계의 공정으로 이뤄져 있다. 여러 단계의 제조 공정을 거친 이후, 제품 출하 전 작업자의 육안검사에 의하여 저널 베어링의 표면 상태 및 Laser Marking 상태를 수동검사하고 있다. 그러나 이와 같은 수동 검사는 검사 결과의 신뢰성 편차 및 인력투입에 따른 원가상승의 요인으로 작용하는 단점이 있다.

본 논문은 저널 베어링 제조공정에서 제품 외관 전수검사를 위한 머신 비전 기반의 자동 시각 검사 시스템에 대해서 다루고 있다. 제안된 시스템은 저널 베어링 표면의 Laser Marking 품질, 기공, 녹, 2 Φ Hole(2 mm 지름 Hole) 등의 항목에 대해서 검사를 수행하며, 국내 저널 베어링 제조사의 현장에 설치되어 약 8개월 동안 검증결과 검사장비 운용 기간 동안 불량 유출이 발생되지 않음을 확인하였다.

2. 저널 베어링 자동시각검사 시스템

2.1 비전 시스템 사양

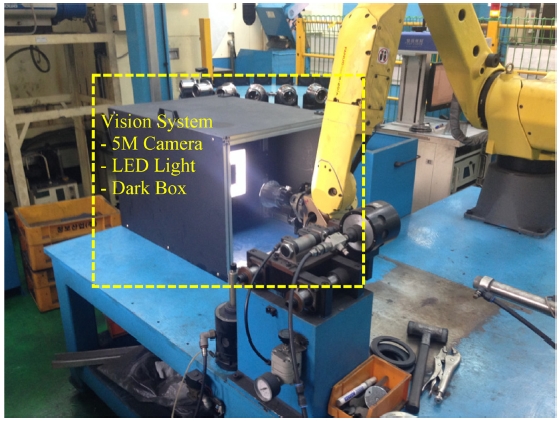

본 논문의 비전 시스템은 저널 베어링 표면을 검사하기 위하여 설계되었다. 기존의 저널베어링 생산 라인에서 최종 Laser Marking 공정 이후 비전검사 시스템이 추가되었으며, 500만 화소의 센서 크기를 갖는 산업용 카메라 1대, White LED 사각 Ring 조명 1개, 검사용 PC로 구성되어있다. 구성된 광학계의 픽셀 해상도는 60 μm/pixel이다. 제품의 공급 및 배출은 산업용 로봇이 담당한다. Fig. 1은 제조 현장에 설치된 저널 베어링 검사기의 검사 모습을 나타내고 있다. Table 1은 본 논문에서 제안하는 베어링 저널 검사 시스템의 사양을 나타내고 있다.

검사 항목은 총 6가지이며, 비전 검사 전 단계에서 수행된 Part No. Laser Marking의 품질 검사(Part No. Remarking, Part No. Missing), 표면의 기공(Air Pocket), 가공상태(2 Φ Hole Missing, Displacement), 녹 발생(Rust) 등을 검사한다.

2.2 검사영역 티칭 알고리즘

획득한 저널 베어링 표면영상에서 불량을 검출하기 위해서는 정상상태의 제품 영상으로부터 검사영역 또는 기준영상 데이터를 설정해야 한다. 이를 일반적으로 티칭(Teaching) 과정이라고 하며, 티칭 과정에서 검사영역을 설정하기 위해서는 검사 대상 영역을 제외한 배경의 잡음들을 제거하기 위한 전처리 과정이 필요하다. 이때 전처리 과정에서 사용된 알고리즘은 모폴로지(Morphology) 연산과 영상의 이진화가 적용되었다.

모폴로지 기법은 사전에 기하학적 형태를 알고 있는 대상물체의 정보를 반영하여 영상 내에서 원하는 부분만을 추출하는 것이다.12 모폴로지 기본 연산인 식(1)의 침식(Erosion)연산과 식(2)의 팽창(Dilation)연산을 순서대로 처리하는 열림(Opening) 또는 닫힘(Closing)연산을 수행하였다. 이러한 연산을 통하여 영상에서 원하는 영역에서 배경잡음을 제거하고, 검사영역을 설정하였다.

모폴로지 연산에서는 마스크 역할을 수행하는 구조요소를 사용하며, 구조요소의 형태를 미리 알고 있는 기하학적 형태로 구성하여 전처리를 수행한다.

| (1) |

| (2) |

여기서 A는 원본영상, B는 구조요소(Mask)이며, 각각의 집합은 a = {a1, a2, …, an}, b = {b1, b2, …, bn}이다. 그리고 연산기호 −, +는 Minkowski 덧셈, 뺄셈이다.1

모폴로지 연산을 적용하여 배경잡음을 제거하고, 이진화 과정을 통해서 검사영역을 설정하기 위해서 다음 식(3)과 같은 이진화 기법을 적용하였다.

| (3) |

여기서 I (x, y)는 모폴로지 연산이 적용된 입력영상을 나타내며, O (x, y)는 임계 값 T에 의해서 이진화된 출력영상을 의미한다.

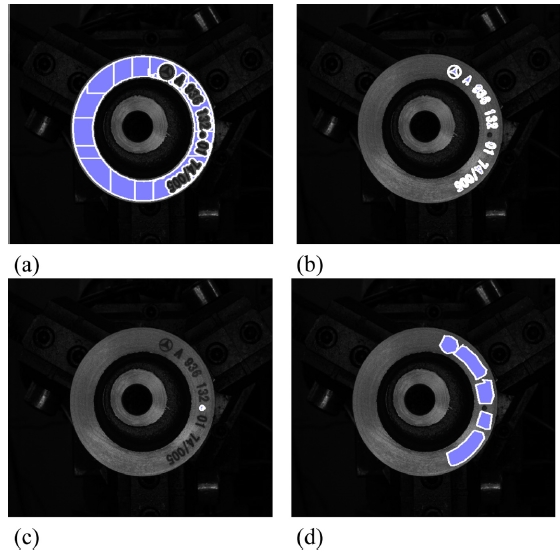

Fig. 2는 위와 같은 과정을 통해서 설정된 검사 영역을 나타낸다. Fig. 2(a)는 표면의 기공과 녹을 검사하기 위한 영역설정을 의미하며, Figs. 2(b)-2(d)는 각각 제품번호의Laser Marking 유무검사, 2 Φ Hole의 유무 및 위치편차 검사 등을 위한 영역설정을 의미한다.

2.3 검사 알고리즘

기준영상에서 설정된 검사영역을 검사 영상에 적용하기 위해서는 위치보정 과정이 필요하다. 이는 제품마다 미세한 크기 편차가 있고, 또한 로봇이 제품을 검사영역으로 이동시킬 때마다 위치 편차가 발생하기 때문이다. 따라서 검사를 위한 입력영상과 기준 영상에서 생성한 검사영역 사이의 위치보정이 이뤄지지 않을 경우, 과검출 및 미검출이 발생될 가능성이 높아진다.

본 논문에서는 위치보정을 위해 템플릿 매칭(Template Matching) 기법을 적용하였다. 우선 전체적인 저널 베어링 위치 검출을 위하여 제품의 외경 외곽선을 검출하여 전체적인 위치 편차를 검출하고, 이후 각각의 검사 영역마다 템플릿 매칭 방법을 적용하여 최적의 위치를 찾았다. 검사 영역의 위치 보정은 픽셀 단위로 수행되었으며, 광학계의 픽셀 해상도 60 μm/pixel를 기반으로 3픽셀 이내, 즉 180 μm 이내의 오차를 갖는 위치보정을 수행하였다. 이때 적용된 방법은 SAD (Sum of Absolute Differences) 방법을 적용하였다.12

위치보정이 이뤄지고 나면, 해당 검사영역에서 평균밝기와 표준편차를 이용하여 불량 세그멘테이션(Segmentation)을 위한 임계 값을 계산하고, 이후 해당 영역에서 임계 값 보다 밝거나 어두운 영역들 중에서 기준크기보다 큰 영역을 불량영역으로 검출한다. 이때 임계 값 은 각각의 검사영역마다, 그리고 각각의 영역에서 밝은 불량 또는 어두운 불량 검출에 따라서 별도로 계산되어 적용된다. 본 연구에서는 검사 마스크 영역의 평균 밝기에서 20%이상 어둡거나 밝은 영역을 불량으로 검출하였다. 이러한 방식은 제품 Lot 변화에 따른 표면 밝기 변화에 임계 값이 적응적으로 대응되는 장점을 갖고 있다.

3. 제안된 시스템의 양산환경 적용 및 결과

3.1 시스템 설치 현황

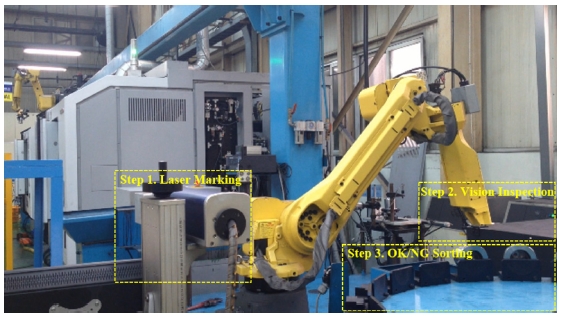

제안된 시스템은 국내 저널 베어링 생산업체인 C 社의 제조 라인에 설치되었다. Fig. 3은 제조 현장에 설치된 모습을 나타내고 있다. 이전 공정에서 표면처리를 끝내고 로봇이 제품을 받아오면, Laser Marking을 수행하고, 비전 검사를 수행한 후, 양품/불량을 분리 배출을 수행한다. 비전 검사 수행 시간은 3-5 sec/unit의 시간이 소요되며, 이는 전체 라인 Cycle-Time보다 짧기 때문에, 라인 생산성에 전혀 영향을 미치지 않는다.

3.2 양산환경 적용 결과

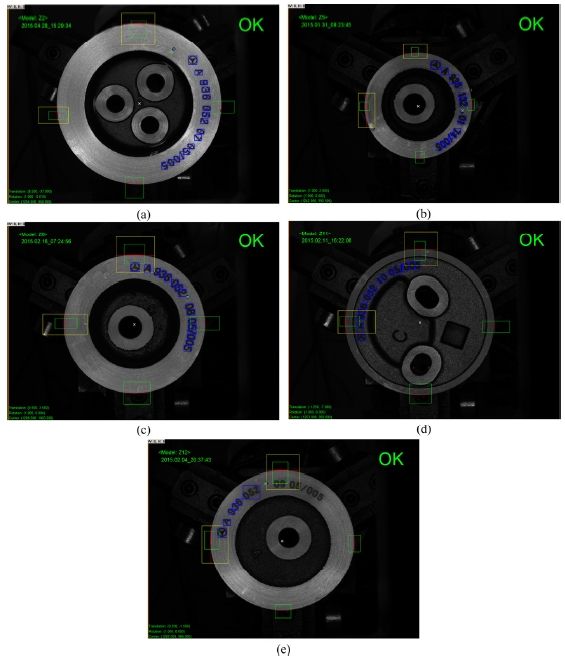

제조 라인에 설치된 베어링 저널 검사 시스템은 총 5가지 종류의 제품을 검사한다. 각각의 제품마다 기준데이터를 생성하였으며, 모델이 변경될 때 마다 해당 기준데이터를 읽어 들임으로써 손쉽게 모델 변경을 수행할 수 있다. 각각의 모델마다 약 20개의 샘플을 이용하여 검출률/과검출률을 검증 및 검사 파라미터 튜닝 작업을 진행하였으며, 이후 약 8개월동안 비전검사 및 작업자 전수검사를 통해서 제안된 시스템의 성능을 검증하였다.

Table 2는 약 8개월동안 검사를 수행한 제품에 대한 검출률 및 과검출률 성능을 나타내고 있다. OK는 전체 양품으로 분류한 수량, NG는 불량으로 배출한 수량을 의미한다. Missing은 양품 구분한 제품들에서 실제 불량이 나온 경우를 의미하며, Overkill(과검출률)은 불량 구분한 제품에서 양품 또는 양품으로 재생시킬 수 있는 제품이 나온 경우를 의미한다. 제품 종류별로 과검출률이 다른 이유는 모델 별로 불량 허용치 기준이 다르기 때문이다. 불량 허용치 기준에 따라서 재생 가능 여부가 다르고 이로 인하여 과검출율의 분포가 서로 다르게 측정되었다. 또한 각각의 모델마다 서로 다른 불량 허용치 기준을 만족하며 불량 유출을 방지하기 위하여, 불량을 놓치지 않는 방향으로 파라미터를 설정하였기 때문이다.

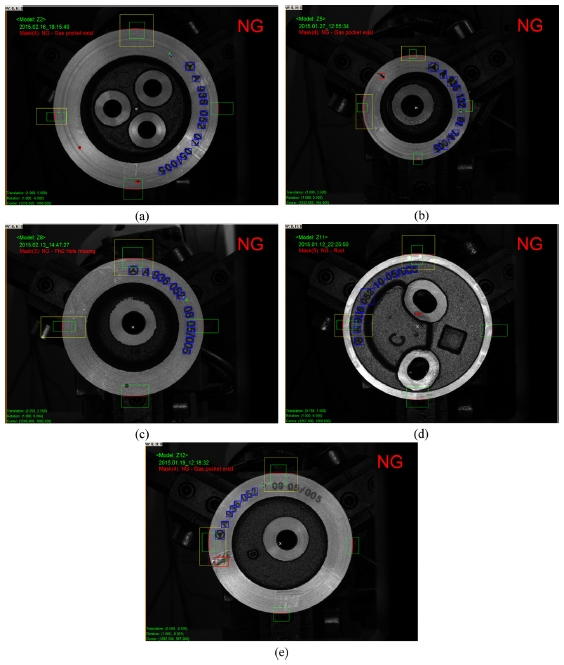

Figs. 4 및 5는 각 제품 모델 별 양품 및 불량 검출화면을 나타내고 있다. 불량검출에서는 기공, 녹, 가공상태(2 Φ Hole Missing, Displacement) 등에 대한 불량 검출 결과를 확인할 수 있다.

4. 결론

본 논문에서는 저널 베어링 제조공정에서 제품 외관 전수검사를 위한 머신 비전 기반의 자동시각 검사 시스템에 대해서 다루고 있다. 제안된 시스템은 실제 저널 베어링 양산라인에 적용되었으며, 2014년 12월부터 2015년 8월까지 양산라인에서 검증한 결과, 불량유출이 발생하지 않으며, 효과적으로 불량을 검출함을 확인할 수 있었다. 현재 저널 베어링 제조 공정에 적용된 검사 소프트웨어는 검사 영역을 티칭 영상 기반으로 고정된 영역에서 검사를 수행하고 있다. 그러나 양산환경에서 검증한 결과, 동일한 모델들도 제품 형상 및 치수가 편차를 보이고 있으며, 이로 인하여 과검출이 발생하고 있음을 확인하였다. 향후, 검사 제품마다 검사영역을 적응적으로 변화시키며 검사를 수행하는 방법에 대해서 후속 연구가 필요하다.

REFERENCES

- Yoon, J.-Y., Yang, S.-J., and Lee, S.-C., “Machine Vision Inspection of FDTRB Using Edge Detect,” Proc. of KSPE Spring Conference, pp. 403-404, 2007.

-

Kim, T.-K., Choi, B.-J., Kim, Y.-S., and Do, Y.-T., “Design of Fuzzy Logic Based Classifying System for the Degree of Goodness of Steel Balls,” Journal of Korean Institute of Intelligent Systems, Vol. 19, No. 2, pp. 153-159, 2009.

[https://doi.org/10.5391/JKIIS.2009.19.2.153]

- Lee, S., Kim, T., and Do, Y., “Vision System for Inspecting Steel Bearing Ball Surface,” Proc. of Korean Automatic Control Conference, pp. 919-922, 2009.

- Lee, S.-C., Yoon, J.-Y., Yang, S.-J., Choi, J.-H., and Park, S.-W., “The Roundness Inspection of Bearing Inner/Outer Race Based on Machine Vision,” Proc. of KSPE Spring Conference, pp. 405-406, 2007.

- Yoon, J., Lee, Y., Pang, D., and Lee, S., “Surface Inspection System of Bearing Inner/Outer Race Using Machine Vision,” Proc. of KSPE Spring Conference, pp. 309-310, 2006.

- Kim, C.-H., Choi, S.-H., Kim, G.-B., and Joo, W.-J., “Classification of Surface Defect on Steel Strip by KNN Classifier,” J. Korean Soc. Precis. Eng., Vol. 23, No. 8, pp. 80-88, 2006.

- Moon, C.-I., Choi, S.-H., Kim, G.-B., Kim, C.-H., and Joo, W.-J., “Development of a Neural Network Classifier for the Classification of Surface Defects of Cold Rolled Strips,” J. Korean Soc. Precis. Eng., Vol. 24, No. 4, pp. 76-83, 2007.

-

Shen, H., Li, S., Gu, D., and Chang, H., “Bearing Defect Inspection Based on Machine Vision,” Measurement, Vol. 45, No. 4, pp. 719-733, 2012.

[https://doi.org/10.1016/j.measurement.2011.12.018]

-

Kim, H. and Kim, W., “Comparison of FEA with Condition Monitoring for Real-Time Damage Detection of Bearing Using Infrared Thermography Techniques,” Journal of the Korean Society for Nondestructive Testing, Vol. 35, No. 3, pp. 185-192, 2015.

[https://doi.org/10.7779/JKSNT.2015.35.3.185]

-

Hong, D. and Kim, W., “Quantitative NDE Thermography for Fault Diagnosis of Ball Bearings with Micro-Foreign Substances,” Journal of the Korean Society for Nondestructive Testing, Vol. 34, No. 4, pp. 305-310, 2014.

[https://doi.org/10.7779/JKSNT.2014.34.4.305]

- Kim, B. S., Kim, K. T., and Kim, K. K., “Development of an Automatic Bearing Assembly and Inspection System for Chassis Pulley,” Proc. of the Korean Society of Manufacturing Process Engineers Conference, p. 10, 2015.

-

Atallah, M. J., “Faster Image Template Matching in the Sum of the Absolute Value of Differences Measure,” IEEE Transactions on Image Processing, Vol. 10, No. 4, pp. 659-663, 2001.

[https://doi.org/10.1109/83.913600]