레이저를 이용한 구리나노와이어 패터닝 공정 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper introduces a facile method to enhance the functionality of a patterned metallic transparent conductor through selective laser ablation of the metal nanowire percolation network. By scanning focused nanosecond pulsed laser a on copper nanowire percolation network, the copper nanowires are selectively ablated and patterned without resorting to any conventional chemical etching or photolithography steps. Several arbitrary patterns of copper nanowire transparent conductors are readily created on the percolation network by changing various laser parameters, such as repetition rate and power. Finally, in a few seconds, the copper nanowire electrode is continuously ablated to a 1 × 1 mm square area. This research thereby proves the advantage of the laser fabrication method.

Keywords:

Copper nanowires, Patterning, Transparent electrode, Laser키워드:

구리나노와이어, 패터닝, 투명전극, 레이저1. 서론

최근에는 대형 평면 패널 디스플레이에서부터 스마트 폰 및 스마트 시계와 같은 소형 장치에 이르기까지 터치 스크린에 대한 요구가 급속히 증가하고 있다. 투명 전도성 필름(TCFs)은 광학적으로 투명한 전기 전도성 물질의 박막이며 이러한 장치들에 필요한 구성 요소이다.1-4 현재 투명전극으로 가장 널리 사용되고 있는 물질인 인듐 주석 산화물(Indium Tin Oxide, ITO)은 전도성(표면 저항 10 Ω/sq) 및 투과율(90% 가시광선 투과) 측면에서 탁월한 성질을 가지고 있기 때문에 TCF의 핵심 소재이다. 그러나 ITO는 희토류 금속이 사용되어 값이 비쌀 뿐만 아니라 70% 이상이 중국에 매장되어 있어 꾸준한 가격 상승이 우려되고, 공급 능력이 제한적이다.5 또한, 세라믹물질이 가지고 있는 내재적인 취성으로 유연기판에 적용하기에는 문제점을 가지고 있다.6,7

이러한 결점을 극복하기 위해 그래핀,8,9 탄소나노튜브,10,11 금속 나노와이어12-14가 ITO를 대체하기 위한 재료로써 많은 연구가 진행되어 왔다. 그 중에서도 특히 금속 나노와이어를 이용한 투명 전극은 높은 투과도, 낮은 저항 그리고 우수한 유연성을 가지고 있기에 ITO를 대체하기 위한 재료로써 많은 각광을 받고 있다. 특히 은 나노와이어를 이용한 연구가 가장 활발히 진행되었고, 높은 종횡비의 은 나노와이어의 합성은 광학, 전기적 및 기계적 특성면에서 큰 장점을 보이고 있다. 그러나, 높은 비용과 재료의 희소성으로 대량 생산에 여전히 제한적인 면이 있어 은과 전도도가 유사하면서 20배 가격이 저렴한 구리에 대한 관심이 커지게 되었고 많은 연구자들이 구리나노와이어를 TCE의 우수한 후보 물질로 간주했다.

구리나노와이어를 TCE로 사용하기 위해서는 구리나노와이어 합성, 기판 코팅 및 패터닝 등 많은 관련 연구들이 필요하다. 용액공정을 이용한 구리나노와이어의 합성은 예전부터 많은 연구들이 수행되어 왔고, 캡핑 물질로 Ethylenediamine (EDA, C2H8N2)을 사용한 액상환원법과, 다른 Alkylamine을 사용한 수열합성법으로 나눌 수 있다. 합성한 구리나노와이어는 전도성을 갖도록 코팅하는 공정이 수반되어야 하며 이때 캡핑 물질로 사용한 많은 유기물들을 효과적으로 제거하는 공정이 필요하다. Wiley 등은 구리 나노 와이어의 메이어로드 코팅을 최적화하기 위해 니트로 셀룰로오스계 잉크를 개발했다. 적당한 점도를 갖는 이 잉크에 구리나노와이어를 분산시키면 필름 상에 균일한 코팅이 가능하나 전기 전도성을 확보하기 위해서는 구리를 제외한 물질들은 제거할 필요가 있다. 저가의 공정을 위해서는 별다른 장비 없이 세척이 가능한 공정이 필요하지만, 이 방법은 플라즈마 세정 및 튜브 퍼니스 어닐링과 같은 고가 장비를 요하는 후 처리가 사용되어야 한다.15

한편, 터치 스크린 시장에서의 구리나노와이어의 응용은 구리나노와이어 박막의 패터닝 능력으로 인해 여전히 제한적이다. 금속 나노와이어, 특히 구리나노와이어 기반의 투명 도체에 대한 패터닝 기술 개발에 대한 연구가 거의 이루어지지 않았고, 여전히 반도체 공정을 이용한 화학적 에칭등을 이용한 방법이 보고되었지만, 이러한 공정은 고비용 이면서 유연성이 확보되지 못해 다양한 패턴에 신속히 대응하기가 쉽지 않다.16,17

따라서 본 연구에서는 개선된 EDA 방법을 이용하여 합성한 구리나노와이어를 코팅하고 저비용으로 전도성을 확보하는 방법을 제시하였다. 또한 나노초(Nanosecond) 펄스 레이저를 사용하여 투명전극의 퍼콜레이션 네트워크(Percolation Network)을 선택적으로 제거하는 방법을 소개한다. 낮은 또는 높은 펄스 반복 속도로 레이저를 스캐닝함으로써, 구리나노와이어 퍼콜레이션 네트워크 상에 미소 구멍 어레이 또는 연속 절제 라인이 용이하게 생성되어 결과적인 퍼콜레이션 네트워크의 특성을 조정하거나 마이크로 스케일에서 원하는 패턴을 생성할 수 있음을 보였다.

2. 본론

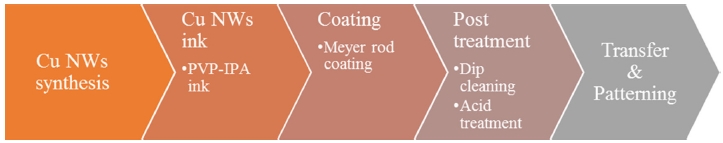

본 연구에서는 Fig. 1과 같이 개선된 EDA 방법을 통해 구리나노와이어를 합성하고, 기판에 코팅하는 방법을 개발하였다. 또한 투명전극으로 사용하기 위해 코팅에 사용된 고분자를 제거하는 방법과 다양한 소자에 적용하기 위한 패터닝 공정을 제안하였으며, 구체적인 내용은 다음과 같다.

2.1 구리나노와이어 합성

공정에 사용된 플라스크, 비이커, 측정 실린더 및 교반 막대를 철저하게 세척하고 실온에서 건조시켰다. 구리나노와이어는 Ye18 등이 제안한 EDA 방법을 개선하여 사용하였다. 먼저, Cu (SO4)2 (0.1 M) 2 mL를 삼각 플라스크에 넣고 40 mL의 NaOH (15 M)에 부었다. 용액을 교반하에 유지하고 핫플레이트 상에서 60oC로 가열하였다. 이어서, 시드 용액에 N2H4 (35 wt.%) 25 μL를 첨가하였다. 3분 후 교반을 멈추고 플라스크를 얼음 통에 넣어 30분간 정치한 다음 60°C에서 40 분간 다시 가열하였다. 용액의 상부에 형성된 구리나노와이어 디스크를 와동에 의해 제거하고 탈 이온수 및 세척 용액(1% DEHA, 1% PVP-K30)으로 각각 3회 세척하였다. 마지막으로, 구리나노와이어는 추가 연구를 위해 1% DEHA 용액에 보관하였다.

2.2 구리나노와이어 코팅

합성한 구리나노와이어를 투명전극으로 사용하기 위해서는 기판에 균일하게 코팅하여 전도성 있는 퍼콜레이션 네트워크를 형성하도록 하여야 한다. 재료의 손실없이 대면적에 효율적인 코팅을 위해 본 연구에서는 메이어로드(Meyer Rod) 코팅을 적용하였으며, 이를 위해서는 코팅에 적합한 점도를 갖으면서 코팅 후 전도성 확보를 위해 쉽게 제거가 가능한 유기 잉크를 사용하는 것이 필요하다. 본 연구에서는 코팅에 적합한 점도를 갖으면서 코팅 후 쉽게 제거가 가능한 PVP-K90을 사용하였다.

먼저, IPA 97.5 mg에 2.5 mg PVP-K90을 용해시켜 2.5 wt.% PVP계 잉크를 제조하였다. 2.1절에서 기술한 방법으로 얻어진 구리나노와이어를 1.5 mL 튜브로 옮기고, 이 현탁액을 2000 rpm에서 5분간 원심 분리하고, 상층액을 나노 와이어로부터 제거하였다. 나노 와이어는 30초 동안 와류에 의해 IPA에 분산시키고, 이 원심분리 - 재 분산 사이클을 3회 더 반복하여 합성에 사용된 대부분의 PVP-K30, DEHA 및 물을 제거하였다. 그런 다음 2000 rpm에서 5분 동안 원심 분리하여 PVP 기반 잉크 용액으로 나노 와이어를 한 번 더 세척했다. 원하는 농도에 따라, 제조한 PVP 기반 잉크의 필요한 양(0.3 내지 0.6 mL)을 구리나노와이어를 함유하는 튜브에 피펫팅하여 최종 코팅 용액을 제조하였다.

제조한 구리나노와이어를 포함한 코팅 용액을유리 기판 위에 균일하게 코팅하기 위해 메이어 막대를 이용하였다. 유리 슬라이드, 메이어로드를 물과 에탄올로 세척하고 에어 스프레이로 건조시켰다. 그런 다음 약 70-150 μl (슬라이드 크기 25 × 75 mm의 경우 70 μl)의 잉크를 유리기판에 떨어뜨리고, 41 μm 습식 필름 두께를 얻을 수 있는 메이어로드(RD Specialties, #16)를 사용하여 코팅 후, 기판을 실온에서 건조시켰다.

건조 후 다양한 유기용매(에탄올, 클로로포름, 디클로로 메탄, 아세트산)를 이용한 세척을 통해 구리나노와이어를 제외한 유기물질들을 제거하여 전도성을 확보하였다.

2.3 레이저 패터닝

코팅한 구리나노와이어를 선택적으로 제거하여 임의 패턴의 투명 전극을 형성하기 위해 파이버(Fiber) 레이저를 사용하였다. 적용한 파이버 레이저는 이터븀 도핑된 나노 초 펄스레이저(YLPM-1-4 × 200-20-20)로 1064 nm의 파장을 갖고 17 μm의 스팟사이즈로 가공이 가능하다. 2개의 전기 구동 갈바노미터 미러로 구성된 스캐너(Scanlab)를 이용하여 레이저 빔의 각도와 주사 속도를 변경하면서 패터닝을 수행하였고, 사용한 스캐너는 f = 100 mm인 f- 세타 렌즈를 적용하여 넓은 면적에서 초점의 균일성이 보장된다.

레이저의 펄스 반복 속도는 단일 샷에서 1000 kHz로 제어할 수 있으며, 저속 및 고속 반복 속도의 대표 값으로 1.6 KHz 및 60 KHz의 두가지 조건을 선정하여 가공 실험을 진행하였다. 모든 레이저 시스템과 스캐너는 초점 평면을 조정할 수 있도록 초정밀 3축 스테이지에 부착하여 실험하였다.

2.4 결과 및 토의

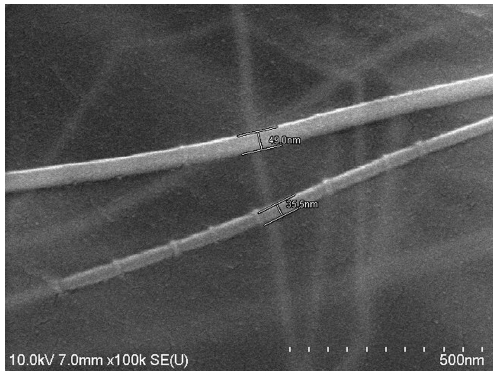

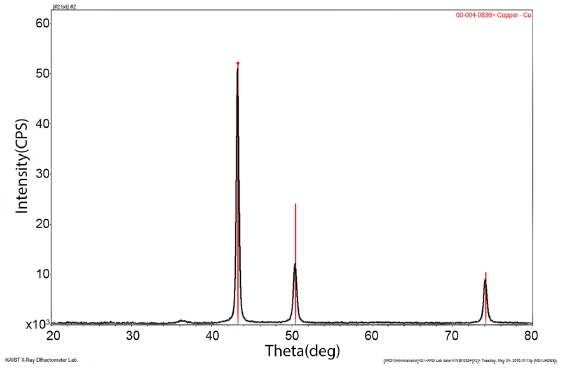

우선 앞에서 기술한 방법들을 통해 구리나노와이어를 합성하고, 기판에 코팅하여 투명전극을 제작하였다. 합성한 구리나노와이어는 기존 EDA 방법에 기반을 두고 얼음 통에 넣는 방법을 추가하여 반응 속도를 줄임으로써 기존 방법에 비해 높은 세장비를 갖는 나노와이어를 합성할 수 있었다. 높은 세장비의 나노와이어는 전도도를 확보함에 있어서 동일 면적에 낮은 밀도로 퍼콜레이션 네트워크를 형성할 수 있어 투과도 향상에 유리하다. Fig. 2는 합성된 구리나노와이어 SEM 사진을, Fig. 3은 XRD 측정 결과를 보여주며 순수 구리임을 확인할 수 있다.

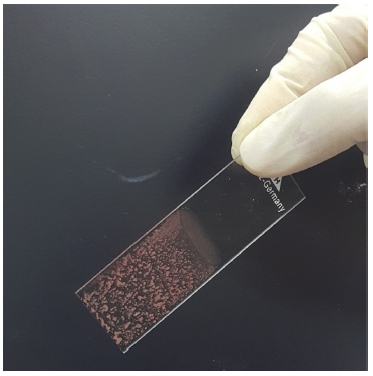

합성한 구리나노와이어는 PVP-K90를 분산재로 하여 IPA에 용해시켜 적당한 점도를 부여하여 바 코팅이 가능하도록 하였다. 잉크와 구리나노와이어의 양에 따라 투과도와 면저항이 달라지며 전도성 확보를 위해서는 코팅에 사용한 유기 분산재 PVP를 효과적으로 제거해야만 한다. 기존 PVP 제거제인 아세트산을 사용한 결과 Fig. 4와 같이 PVP뿐만 아니라 구리나노와이어도 같이 제거되는 문제가 발생하였다. 이 문제를 해결하기위해 에탄올을 용매로 사용하여 유리기판을 세척하였다. 우선, 용매로 사용할 에탄올 기화 온도의 2.5배로 가열 후 에탄올로 세척하고 건조하는 공정을 반복적으로 수행하였다. 그 결과 나노와이어는 제거되지 않으면서 PVP만 제거할 수 있었고, 반복 수행에 따라 점점 더 많은 PVP가 제거되어 전도도가 향상됨을 확인하였다. 이렇게 별도의 장비 없이 저비용 세척공정을 통해 Fig. 5와 같이 투과도 80%, 면저항 25 Ω/sq의 구리나노와이어 투명전극을 얻을 수 있었다.

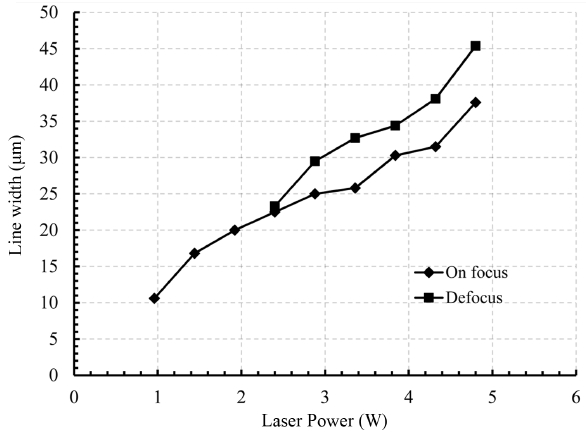

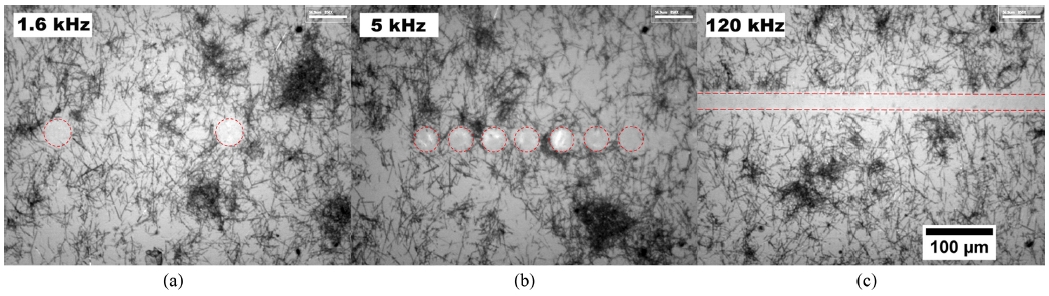

마지막으로 다양한 소자에 적용이 가능하도록 원하는 패터닝 공정을 레이저를 적용하여 실험을 수행하였다. 우선 다른 반복 속도를 사용하여 레이저 패터닝 능력을 검사하였다. Fig. 6(c)는 단일 샷에 의해 제거된 CuNW의 샘플을 보여준다. 17 μm의 원형 영역에 있는 CuNW는 기판의 손상없이 제거되었다. Fig. 6(b)에 낮은 반복율(1.6 KHz)의 레이저 펄스를 사용한 경우 마이크로 어레이가 생성되었다. 유사하게, 연속 절제 라인도 Fig. 6(a)에 도시된 바와 같이 레이저 펄스에 의해 스트로크된 영역을 오버랩하기 위해 더 높은 반복 속도로 포커싱된 레이저 빔을 스캐닝함으로써 얻어질 수 있다. 높은 반복 속도(60 kHz)에서, 중첩된 레이저 펄스는 펄스 에너지 또는 평균 레이저 파워에 의해 폭이 제어될 수 있는 연속 가공 라인을 생성하였다. 평균 레이저 출력이 0.96 W 이상이면 퍼콜레이션 네트워크가 완벽하게 제거되었다. 평균 레이저 출력과 선폭 간의 관계는 Fig. 6에 설명되어 있다. 한편, 평균 레이저 출력이 0.96 W 미만이면 퍼콜레이션 네트워크가 완전히 제거되지 않아 스팟사이즈보다 작은 선폭이 가능함을 보았다.

Microscope images of (a) A single microhole generated by a single shot, (b) Microhole arrays created by series of pulses at the low repetition rate, (c) An ablation line created by series of pulses at the high repetition rate

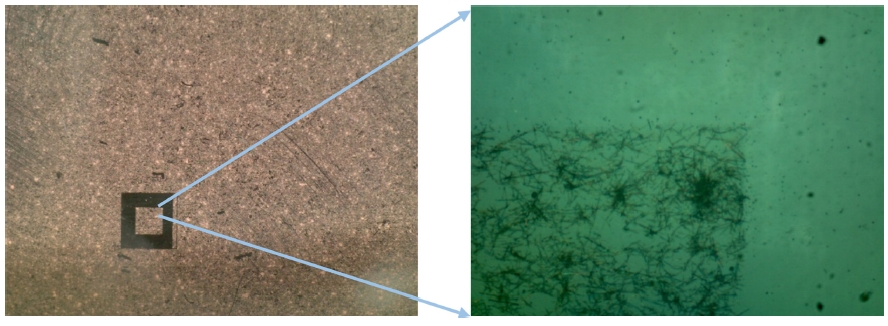

평균 레이저 출력이 4.8 W 이상에서는 구리나노와이어의 제거뿐 아니라 유리기판이 손상을 입을 수 있기 때문에 초점이 된 레이저로 가공할 수 있는 최대 선폭은 ~37.6 μm로 제한된다. 하지만, 최대 선폭은 레이저를 의도적으로 디 포커싱하여 확장할 수 있고, 이에 대한 결과도 Fig. 7에 나타내었다. 이와 같이 레이저를 이용하면 기판의 손상없이 원하는 패턴을 얻기 위해 선택적으로 나노와이어를 제거할 수 있음을 확인하였고, 전극으로의 적용 가능성 확인을 위해 실제 코팅한 기판에 Fig. 8과 같이 1 mm × 1 mm 정사각형 영역의 전극을 제작하여 레이저 패터닝의 타당성을 확인하였다.

3. 결론

기존 방법을 개선하여 보다 세장비가 높은 구리나노와이어를 용액공정을 이용해서 합성하고 바 코팅에 적합한 잉크와 저비용 후처리 공정을 통해 투명전극을 제작하였다.

이러한 투명전극은 나노초 펄스 폭을 갖는 펄스 레이저를 적용하여 구리나노와이어 퍼콜레이션 네트워크의 선택적 레이저 제거에 성공적으로 사용되었다. 레이저 펄스 주파수를 조절하여 단일 구멍, 마이크로 어레이 또는 연속 선을 선택적으로 생성하였고, 원하는 선폭의 형상을 빠르고 쉽게 가공하여 투명전극의 패터닝 공정에 사용 가능함을 확인하였다.

Acknowledgments

이 논문은 2017년도 정부(교육부, 미래창조과학부)의 재원으로 한국연재단의 지원을 받아 수행된 기초연구 및 나노·소재기술개발 사업임(No. 2017R1D1A1B03029074, 2017R1C15014970, 170626010).

REFERENCES

-

Guo, C. F. and Ren, Z., “Flexible Transparent Conductors Based on Metal Nanowire Networks,” Materials Today, Vol. 18, No. 3, pp. 143-154, 2015.

[https://doi.org/10.1016/j.mattod.2014.08.018]

-

Yin, Z., Song, S. K., You, D. J., Ko, Y., Cho, S., et al., “Novel Synthesis, Coating, and Networking of Curved Copper Nanowires for Flexible Transparent Conductive Electrodes,” Small, Vol. 11, No. 35, pp. 4576-4583, 2015.

[https://doi.org/10.1002/smll.201500855]

-

Nam, V. B. and Lee, D., “Copper Nanowires and their Applications for Flexible, Transparent Conducting Films: A Review,” Nanomaterials, Vol. 6, No. 3, p. 47, 2016.

[https://doi.org/10.3390/nano6030047]

-

Song, J., Li, J., Xu, J., and Zeng, H., “Superstable Transparent Conductive Cu@Cu4Ni Nanowire Elastomer Composites Against Oxidation, Bending, Stretching, and Twisting for Flexible and Stretchable Optoelectronics,” Nano Letters, Vol. 14, No. 11, pp. 6298-6305, 2014.

[https://doi.org/10.1021/nl502647k]

-

Rathmell, A. R., Bergin, S. M., Hua, Y. L., Li, Z. Y., and Wiley, B. J., “The Growth Mechanism of Copper Nanowires and their Properties in Flexible, Transparent Conducting Films,” Advanced Materials, Vol. 22, No. 32, pp. 3558-3563, 2010.

[https://doi.org/10.1002/adma.201000775]

-

Hecht, D. S., Hu, L., and Irvin, G., “Emerging Transparent Electrodes Based on Thin Films of Carbon Nanotubes, Graphene, and Metallic Nanostructures,” Advanced Materials, Vol. 23, No. 13, pp. 1482-1513, 2011.

[https://doi.org/10.1002/adma.201003188]

-

Gordon, R. G., “Criteria for Choosing Transparent Conductors,” MRS Bulletin, Vol. 25, No. 8, pp. 52-57, 2000.

[https://doi.org/10.1557/mrs2000.151]

-

Sagar, R. U. R., Zhang, X., Xiong, C., and Yu, Y., “Semiconducting Amorphous Carbon Thin Films for Transparent Conducting Electrodes,” Carbon, Vol. 76, pp. 64-70, 2014.

[https://doi.org/10.1016/j.carbon.2014.04.049]

-

Kim, K. S., Zhao, Y., Jang, H., Lee, S. Y., Kim, J. M., et al., “Large-Scale Pattern Growth of Graphene Films for Stretchable Transparent Electrodes,” Nature, Vol. 457, No. 7230, p. 706, 2009.

[https://doi.org/10.1038/nature07719]

-

Ding, Z., Zhu, Y., Branford-White, C., Sun, K., Um-I-Zahra, S., et al., “Self-Assembled Transparent Conductive Composite Films of Carboxylated Multi-Walled Carbon Nanotubes/Poly (Vinyl Alcohol) Electrospun Nanofiber Mats,” Materials Letters, Vol. 128, pp. 310-313, 2014.

[https://doi.org/10.1016/j.matlet.2014.04.165]

-

McCarthy, M., Liu, B., Donoghue, E., Kravchenko, I., Kim, D., et al., “Low-Voltage, Low-Power, Organic Light-Emitting Transistors for Active Matrix Displays,” Science, Vol. 332, No. 6029, pp. 570-573, 2011.

[https://doi.org/10.1126/science.1203052]

-

De, S., Higgins, T. M., Lyons, P. E., Doherty, E. M., Nirmalraj, P. N., et al., “Silver Nanowire Networks as Flexible, Transparent, Conducting Films: Extremely High DC to Optical Conductivity Ratios,” ACS Nano, Vol. 3, No. 7, pp. 1767-1774, 2009.

[https://doi.org/10.1021/nn900348c]

-

Lee, D., Paeng, D., Park, H. K., and Grigoropoulos, C. P., “Vacuum-Free, Maskless Patterning of Ni Electrodes by Laser Reductive Sintering of NiO Nanoparticle Ink and Its Application to Transparent Conductors,” ACS Nano, Vol. 8, No. 10, pp. 9807-9814, 2014.

[https://doi.org/10.1021/nn503383z]

-

Ge, Z. and Wu, S.-T., “Nanowire Grid Polarizer for Energy Efficient and Wide-View Liquid Crystal Displays,” Applied Physics Letters, Vol. 93, No. 12, Paper No. 121104, 2008.

[https://doi.org/10.1063/1.2988267]

-

Rathmell, A. R. and Wiley, B. J., “The Synthesis and Coating of Long, Thin Copper Nanowires to Make Flexible, Transparent Conducting Films on Plastic Substrates,” Advanced Materials, Vol. 23, No. 41, pp. 4798-4803, 2011.

[https://doi.org/10.1002/adma.201102284]

-

Madaria, A. R., Kumar, A., Ishikawa, F. N., and Zhou, C., “Uniform, Highly Conductive, and Patterned Transparent Films of a Percolating Silver Nanowire Network on Rigid and Flexible Substrates Using a Dry Transfer Technique,” Nano Research, Vol. 3, No. 8, pp. 564-573, 2010.

[https://doi.org/10.1007/s12274-010-0017-5]

- Alden, J. S., Dai, H., Knapp, M. R., Na, S., Pakbaz, H., et al., “Transparent Conductors Comprising Metal Nanowires,” US Patent, 8049333 B2, 2011.

-

Ye, S., Rathmell, A. R., Stewart, I. E., Ha, Y.-C., Wilson, A. R., et al., “A Rapid Synthesis of High Aspect Ratio Copper Nanowires for High-Performance Transparent Conducting Films,” Chemical Communications, Vol. 50, No. 20, pp. 2562-2564, 2014.

[https://doi.org/10.1039/C3CC48561G]