레이저를 이용한 광섬유 곡률 형상 제어 및 초정밀 클리빙 기술

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, beam divergence through an optical fiber has been controlled through shaping of the optical fiber tip using a CO2 laser, which make the beam divergence smaller than the conventional diamond wheel cleaving method. Precise length cleaving of an optical fiber inserted in a ferrule using a femtosecond laser has also been investigated with respect to changes of the laser pulse energy. A ribbon fiber composed of 12 optical fibers could be cut precisely at different lengths in a micrometer scale

Keywords:

CO2 laser, Femtosecond laser, Optical fiber, Cutting, Cleaving키워드:

CO2 레이저, 펨토초 레이저, 광섬유, 절단, 클리빙1. 서론

광섬유는 클래드와 코어로 구성되어 있으며, 광섬유에 입사한 빛은 코어를 통해 진행한다. 클래드와 코어의 굴절률 차이에 의한 전반사 원리를 이용하여 빛이나 레이저 빔을 전달 하는 용도로 사용되며, 광통신 분야에서 주로 사용되고 있다. 또한, 광섬유는 레이저 빔이 들어가기 힘든 인체 내부에도 빛을 전달 할 수 있는 장점 있어 의료분야에서도 이용되고 있다. 레이저 가공을 통해 광섬유 끝 단에 다양한 형상을 가공하여 광섬유를 통해 전달된 빛이 끝 단의 형상에 의해 다방향으로 빔 조사가 가능하게 하여 인체내부의 암조직을 제거하는 의료시술에 이용되고 있다.1,2 이외에도 광섬유 내부에 격자를 새겨 특정 파장 대역을 검출하는 광섬유 센서등 여러 분야에서 다양한 용도로 사용되고 있다.3 광섬유는 코어의 크기에 따라 다중모드와 단일모드로 분류 할 수 있다. 다중모드 광섬유는 여러 개의 모드를 한번에 전송해야 하기 때문에 코어의 직경이 크며, 단일모드는 하나의 모드만 전송하기 때문에 코어의 직경이 다중모드에 비해 매우 작은 특징이 있다. 광섬유 끝 단면 형상에 따라 빛의 전송 효율 및 손실이 달라지기 때문에, 광섬유를 각각의 장비에 연결을 위해 절단 및 클리빙 작업이 필요하다. 광섬유를 절단하는 클리빙 방식 중 다이아몬드 휠을 이용하여 절단하는 방식을 많이 사용하고 있다. 이 방식은 다이아몬드 휠을 이용하여 광섬유 표면에 흠집을 내어 클리빙하는 방식으로 비교적 빠른 시간에 손쉽게 절단할 수 있는 장점이 있어 많이 사용되고 있다. 이러한 광섬유 클리빙 방식은 작업 시간이 짧고 손쉽게 적용할 수 있다. 그러나 광섬유를 고정시키는 홀더나 커넥터가 결합된 상태에서는 정밀 절단 및 클리빙을 할 수 없기 때문에, 홀더나 커넥터 끝 단을 기준으로 마이크로 미터 길이로 정밀하고 미세한 조절이 불가능한 단점을 가지고 있다.

레이저를 이용한 기존의 광섬유 가공 연구들에는 CO2 레이저를 이용하여 광섬유 끝 단 각도 조절과 광섬유 단면을 고르게 절단 하는 연구 등의 다양한 연구들이 진행되고 있다. 또한, 펨토초 레이저 가공 방식은 매우 미세하고 정밀하게 가공이 가능하여 반도체 및 디스플레이, 광통신, 정밀의료 등 다양한 분야에 광범위하게 적용되고 있다.4-8

본 연구에서는 이러한 기존 가공 방식의 한계를 극복하기 위해, CO2 레이저 및 펨토초 레이저를 이용한 광섬유 가공 방식을 적용하였다. CO2 레이저를 이용하여 광섬유 끝 단 절단과 동시에 곡률을 생성하여 빔 발산각 조절 실험과 광섬유 끝 단 곡률 제어에 따라 빔 발산 형상 조절에 관한 연구를 진행 하였다. 또한, 초정밀 가공이 가능한 펨토초 레이저를 클리빙 방법을 이용하여 광섬유 최적 클리빙 조건 실험을 통해 단일모드뿐만 아니라 페룰에 삽입된 리본 광섬유의 길이 제어 연구를 진행하였다.

2. 실험 및 결과

2.1 CO2 레이저를 이용한 곡률 형상 광섬유 제작

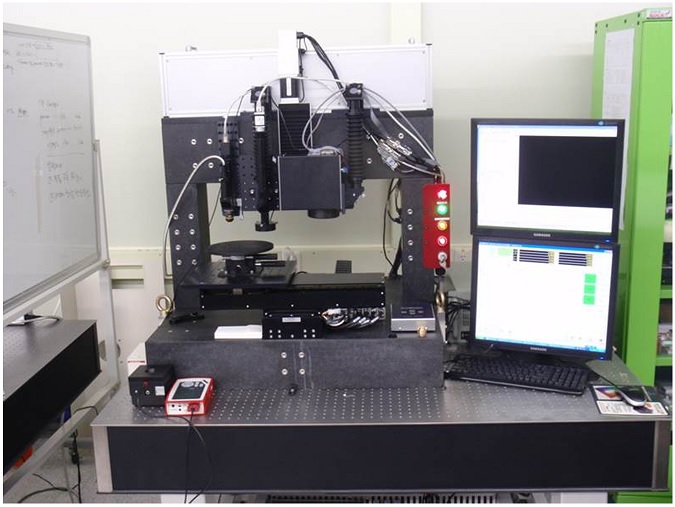

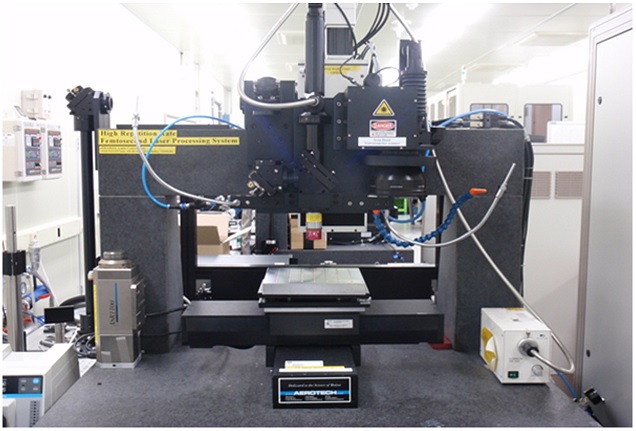

Fig. 1은 실험에 사용된 레이저이며 중심 파장 10.6 μm, 55 W의 최대 출력을 가지는 COHERENT 사의 CO2 레이저(모델명 : C-55L)이다. CO2 레이저를 이용한 단일모드 광섬유의 절단과 발산각 제어를 위해 6 mm의 초점 거리를 가지는 대물렌즈를 이용하여 광섬유 표면에 초점을 맞춘 후, 출력 파워와 스테이지의 속도를 변화하여 CO2 레이저 빔의 광섬유 노출 시간을 조절하여 광섬유 끝 단 곡률을 가지도록 광섬유를 절단 하였다.

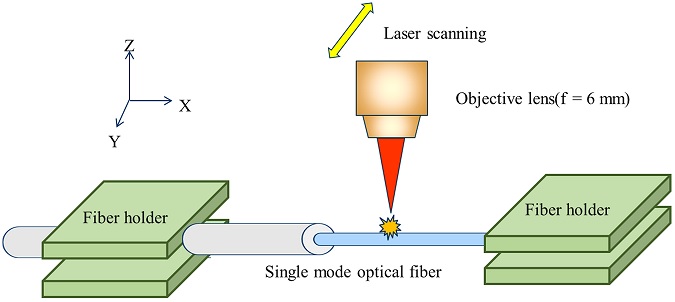

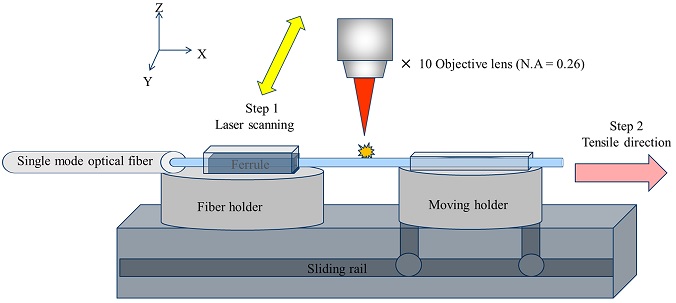

Fig. 2는 2개의 광섬유 홀더를 이용해 광섬유를 고정 시킨 후 CO2 레이저를 이용하여 광섬유 절단을 하는 방법을 보여주고 있다. 레이저 출력 파워가 8.3 W인 경우, 스테이지 속도는 Y축 방향으로 30 mm/s로 절단 하였고, 레이저 출력 파워가 2.3W의 경우는 스테이지 속도를 Y축 방향으로 각 각 0.1 mm/s, 1 mm/s의 절단 조건들로 광섬유를 절단 하였다. CO2 레이저 가공 시스템의 X, Y축 가공 범위는 300 mm × 300 mm이며, 1 μm의 정밀도를 가진다. 또한, Z축 스테이지의 최대 이동 범위는 150 mm이며, 1 μm의 정밀도를 가진다. Table 1은 좀 더 자세한 CO2 레이저 가공 시스템의 사양을 보여주고 있다.

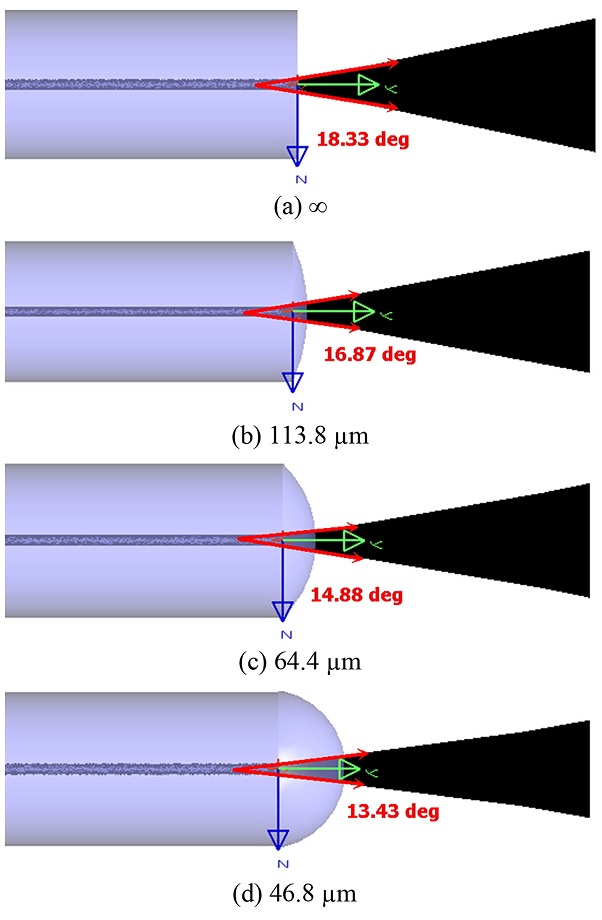

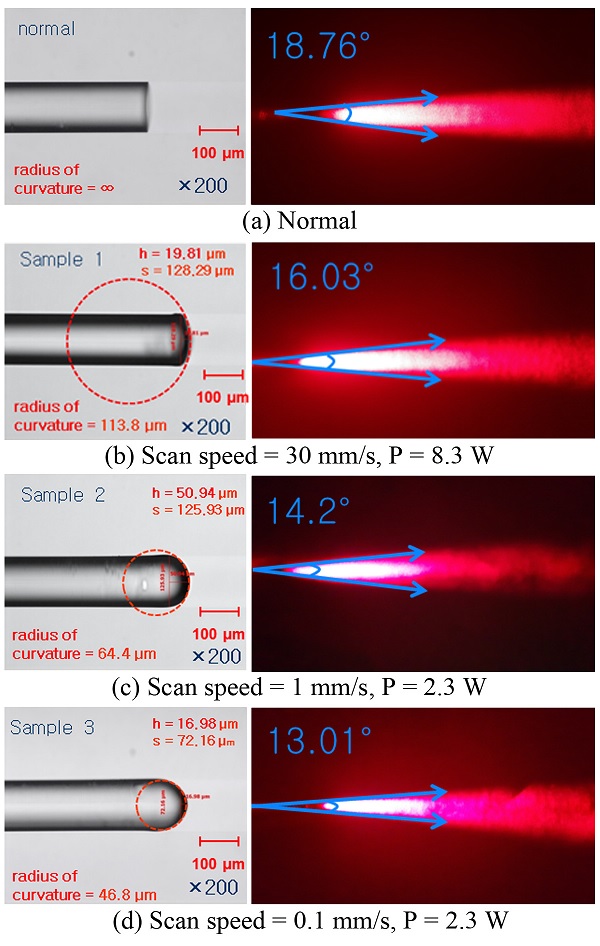

Fig. 3은 CO2 레이저에 의해 절단된 광섬유 끝 단의 곡률 형상과 다양한 곡률 반경을 가진 광섬유로부터 발산된 레이저 빔의 발산각과 빔 전파 모습을 보여주고 있다. 또한, 광학현미경을 이용하여 곡률 반경을 측정 하였고, 광섬유 끝 단 곡률에 따른 광섬유로부터 레이저 빔 발산 분포를 확인하기 위하여, 660 nm의 파장을 가지는 다이오드 레이저(FIPOS : VFL-1000)를 사용하여 다양한 곡률들로 절단 된 광섬유들에 입사시켜 광섬유 끝 단으로부터 곡률에 따른 레이저 빔 공간 분포를 디지털 카메라로 측정한 사진들이다.

Optical microscope image and beam profile of optical fiber cut by CO2 laser with different laser scan speed and power

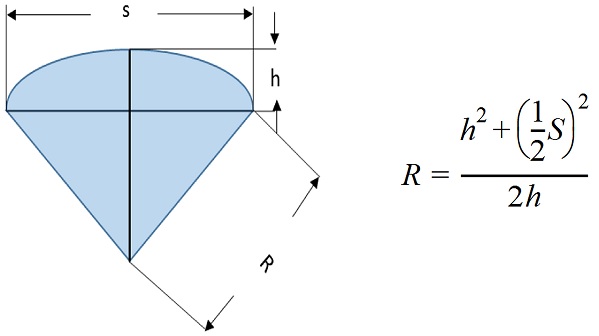

CO2 레이저 가공조건 변화에 따라 다양한 크기의 곡률들을 가진 광섬유 끝 단 형상들을 제작할 수 있었다. Fig. 3(a)는 다이 아몬드 휠을 이용하여 절단한 광섬유 결과이며, Figs. 3(b)-3(d)는 CO2 레이저를 이용하여 절단한 결과들이다. CO2 레이저 가공조건에 따라 113.8, 64.4, 46.8 μm의 크기를 가지는 곡률이 형성됨을 확인할 수 있었다. 각 각의 광섬유에 다이오드 레이저를 입사시켰으며, 각 곡률에 따라 발산 각도가 다르게 나오는 것을 확인할 수 있었다. 다이아몬드 휠을 이용하여 절단한 광섬유의 발산 각도는 18.76° 이었으며, 광섬유 끝 단의 곡률에 따라 16.03°, 14.2°, 13.01°로 발산 각도가 줄어드는 것을 확인할 수 있었다. CO2 레이저를 이용하여 가공한 광섬유의 곡률 측정은 광학현미경을 이용하여 형상의 크기를 측정한 다음, Fig. 4의 곡률 반경 공식을 사용하여 계산하였다.

Principal radius of curvature. (‘h’ represents the height of the circle and ‘s’ denotes length of the circle)

Fig. 5는 앞서 제작한 곡률 형상 광섬유를 상용 프로그램인 Light Tools를 통해 시뮬레이션 한 결과이다. Figs. 5(a)-5(d)는 각각 ∞ , 113.8, 64.4, 46.8 μm로 곡률을 가지도록 설계를 하였으며, 광섬유 코어로 들어오는 빔의 각도는 8°, 입사빔 파장은 660 nm로 설정하였다. 시뮬레이션 측정 결과 발산 각은 각각 18.33°, 16.87°, 14.88°, 13.43°로 측정 되어 시뮬레이션 결과에서도 곡률에 따라 발산 각이 달라짐을 확인하였다. Table 2는 CO2 레이저로 제작한 곡률형상 광섬유와 Light Tools를 통해 설계 된 광섬유 발산 각을 표로 보여주고 있다. 실험측정값과 시뮬레이션 결과를 비교 했는데, 서로 비슷한 각도를 가지는 것을 알 수 있었으며, 광섬유 끝 단에 형성된 곡률이 작아짐에 따라 발산각도 줄어드는 것을 확인할 수 있었다.

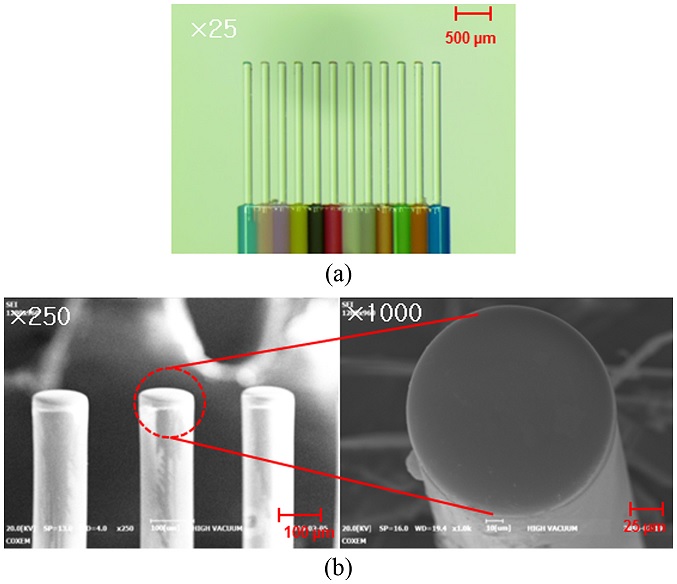

단일모드 광섬유 이외에도 12개의 광섬유 다발로 구성된 12심리본 광섬유 적용 가능성을 확인하기 위해 Fig. 3(b) 가공 조건인 Scan Speed = 30 mm/s, P = 8.3 W로 CO2 레이저를 이용하여 12심 리본 광섬유를 절단하였다.

Fig. 6(a)는 12심 리본 광섬유에 CO2 레이저를 이용하여 절단한 광섬유 끝 단을 저배율 현미경과 주사전자현미경(Scanning Electron Microscope, SEM)을 사용하여 측정한 이미지이다. 측정 이미지를 통해 12심 모두 일정한 길이로 절단 되는 것을 확인할 수 있었다. SEM을 사용하여 측정된 광섬유 표면의 이미지를 통해 12심 모두 일정한 길이로 절단 되는 것을 확인할 수 있었다. Fig. 6(b)는 SEM으로 측정한 12심 리본 광섬유의 측면 및 광섬유 절단 표면을 측정한 사진이다. 측면 측정을 통해 12심 광섬유 모두 동일한 길이와 곡률로 절단 되었는지를 확인하였으며, 절단된 가공 표면의 거칠기를 확인하기 위하여 SEM을 사용해 1000 배율로 표면을 관찰하였다.

CO2 레이저로 절단한 12심 광섬유의 길이와 곡률이 모두 일정하게 가공이 되었음을 알 수 있었으며, 광섬유의 표면도 깨끗하게 절단된 것을 확인할 수 있었다.

2.2 펨토초 레이저를 이용한 초정밀 광섬유 클리빙 기술

펨토초 레이저를 이용한 광섬유 클리빙은 페룰이나 커넥터에 결합된 광섬유를 마이크로 미터 단위의 길이로 미세하고 정밀하게 클리빙을 하기 위한 연구이다. 실험에 사용된 펨토초 레이저는 Light-Coversion 사의 Yb:KGW 다이오드 펌핑 펨토초 레이저를 (모델명 : PHAROS) 사용하였다. 이 펨토초 레이저는 펄스 반복률이 100 kHz 이며, 1030 nm의 중심파장, 250 fs의 펄스 폭과 6 W의 최대출력을 가진다. 가공 시스템에 사용된 스테이지 X, Y축은 선형 모터 스테이지로 구성되어 있으며, 300 mm × 300 mm의 가공 범위와 300 mm/s 의 최대 이송 속도를 가진다. Z축은 100 mm의 가공 범위를 가진다.

Fig. 7은 실험에 사용된 펨토초 레이저 가공시스템 사진을 보여주고 있다. 가공조건은 10 배율(N.A = 0.26)을 가지는 대물렌즈를 사용하였고, 1 mm/s 속도로 실험하였다.

Fig. 8은 페룰에 삽입된 광섬유를 클리빙 하기 위한 가공 방식이다. 펨토초 레이저를 이용하여 Y축 방향으로 선 가공하여 광섬유 표면에 흠집을 만든 후, X축 방향으로 일정한 장력을 가해 클리빙하는 방식을 사용하였다. 먼저 광섬유 표면에 가공되는 펨토초 레이저의 최적 가공 조건을 찾는 실험을 진행하였다. 광섬유가 고정된 홀더를 정밀 스테이지에 위치한 후 펨토초 레이저를 조사시킨 상태에서 스테이지를 Y축 방향으로 이동시켜 표면에 흠집을 생성하였으며, 가공되는 흠집의 가공 깊이 조절을 위해 레이저 출력을 변화시켰다. 레이저 출력 조건에 따라 가공 깊이가 조절된 광섬유에 일정한 장력을 주어 광섬유를 클리빙하였다.

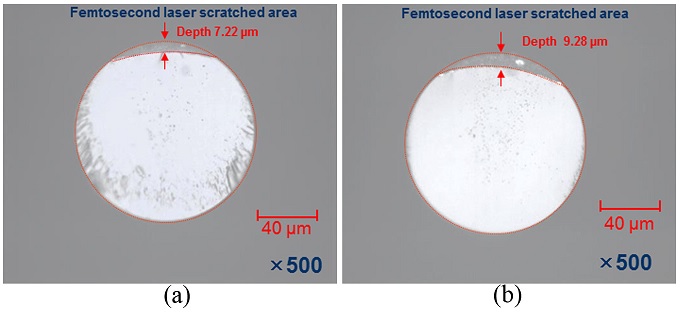

Figs. 9(a)와 9(b)는 펨토초 레이저를 이용해 클리빙된 광섬유 표면을 광학현미경을 이용하여 측정한 이미지이다. 펨토초 레이저의 펄스 에너지에 따라 가공 되는 깊이가 변화함을 알 수 있었으며, 가공 깊이에 따라 클리빙되는 광섬유의 단면 상태를 확인하였다. Fig. 9(a)는 펨토초 레이저의 펄스 에너지를 9.5 μJ로 설정하여 가공한 결과이며, 클래드 부분이 7.2 μm 깊이로 가공되나, 가공 깊이가 충분히 깊지 않아 광섬유 클리빙이 불균일하게 됨을 확인할 수 있었다. Fig. 9(b)는 11.02 μJ의 펄스 에너지를 사용했으며, 9.3 μm, 깊이로 가공이 됨을 확인할 수 있다. 9.5 μJ 의 펄스 에너지로 가공된 경우와는 달리 광섬유의 표면이 균일하고 깨끗하게 클리빙 되었다.

Cross sections microscope image of optical fiber cleaved by femtosecond laser with pulse energy of (a) 9.5 μJ, (b) 11.02 μJ

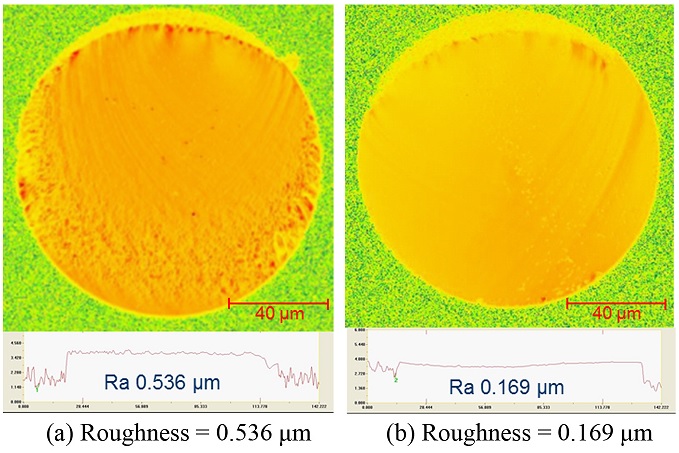

Fig. 10은 클리빙된 광섬유의 단면을 공초점 현미경을 사용하여 표면 거칠기를 측정한 결과이다. Figs. 10(a)와 10(b) 는 각 각 9.5, 11.02 μJ의 펄스에너지로 흠집을 만든 다음 클리빙한 광섬유의 표면을 측정한 것이다. 광섬유 표면 거칠기(Ra)는 각각 0.536, 0.169 μm 로 측정되었다. 펨토초 레이저를 이용한 광섬유 클리빙시 표면 거칠기를 줄이기 위해서는 11.02 μJ의 펄스에너지를 사용하여 클래드 부분이 최소 9.3 μm 깊이로 가공이 이루어져야 표면 거칠기가 현저하게 줄어드는 것을 확인할 수 있었다.

Confocal microscope image of optical fiber cleaved by femtosecond laser with pulse energy of (a) 9.5 μJ, (b) 11.02 μJ

위에서 기술한 실험 결과들을 통해 최적 가공 조건을 적용하여 페룰에 결합된 광섬유 끝 단을 마이크로 길이로 클리빙하는 실험을 진행하였으며, 페룰을 기준으로 광섬유의 길이를 마이크로 미터 단위로 정밀하게 조절 할 수 있는지 확인하였다. 페룰에 결합된 광섬유를 지그에 고정 시킨 후, Y축 방향으로 스테이지를 이동시켜 가공하는 방법을 사용하였다. 이 방법은 펨토초 레이저 가공 시스템을 이용하여 페룰에 결합된 광섬유의 표면에 흠집을 가공한 다음, 일정한 장력을 주어 클리빙 하는 방법이다.

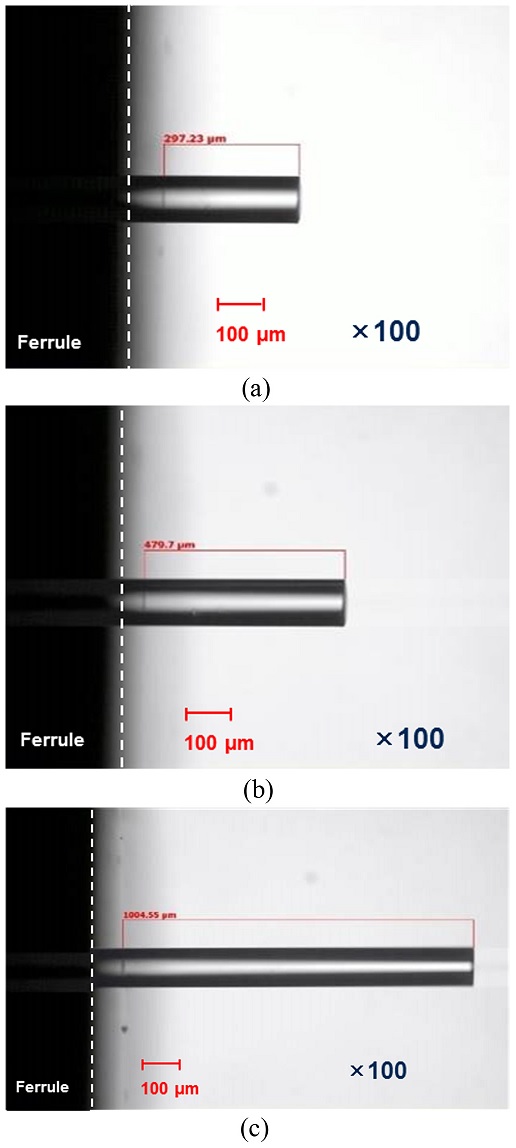

Figs. 11(a)-11(c)는 페룰에 결합된 광섬유를 클리빙 한 후, 광학현미경을 사용하여 측정한 이미지이다. 측정 이미지에서 알 수 있듯이 페룰을 기준으로 300, 480, 1000 μm의 길이로 정밀 하게 클리빙 됨을 확인할 수 있었다. 단일모드 광섬유 외에도 12개의 광섬유 다발로 구성된 12심 리본 광섬유에도 적용하였다.

Optical microscope image of cleaved optical fiber with different length of (a) 300 μm, (b) 480 μm, (c) 1000 μm

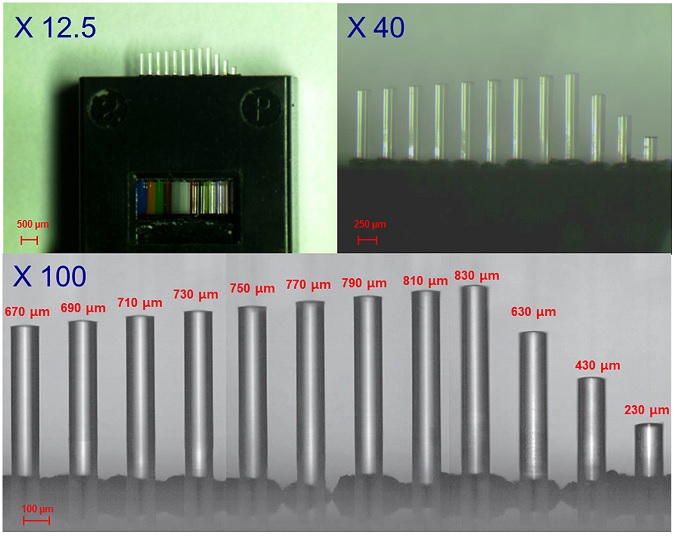

Fig. 12는 페룰에 결합된 12심 리본 광섬유에 펨토초 레이저를 이용하여 단일모드 광섬유와 동일한 가공 방법을 적용하여 클리빙 한 다음, 광학현미경을 사용하여 측정한 이미지이다. 각각 12개의 광섬유 길이를 20, 200 μm씩 달리하여 클리빙 함으로써 광섬유 각 각의 길이 조절도 정밀하게 제어할 수 있음을 알 수 있었다. 측정 결과를 통해 확인할 수 있듯이 12심 리본 광섬유의 길이가 달라도 정밀하게 절단이 가능함을 확인하였다.

3. 결론

본 연구에서는 CO2 레이저를 이용한 광섬유 절단 및 곡률 형성과 펨토초 레이저를 이용한 광섬유 미세 클리빙 연구를 진행하였다. CO2 레이저를 사용하여 광섬유를 절단 하였으며, 절단을 통해 형성된 광섬유 끝 단 곡률에 따른 빔 발산각도를 측정하였으며, 상용 프로그램인 Light Tools를 이용한 시뮬레이션 결과와 비교하였다. CO2 레이저를 이용하여 절단한 광섬유는 끝 단에 곡률이 형성되어 입사된 빔이 곡률이 작을수록 덜 퍼지는 것을 알 수 있었으며, 시뮬레이션을 통해서도 비슷한 경향을 보이는 것을 확인하였다. 또한, 12심 리본 광섬유 절단을 통해 각 각의 광섬유들이 일정한 길이로 절단이 되었으며, 동일한 곡률이 형성된 것을 확인할 수 있었다. 펨토초 레이저를 이용한 광섬유 미세 클리빙 실험을 통해 페룰에 결합된 광섬유에 펨토초 레이저를 사용하여 클리빙 길이를 정밀하게 제어하는 연구를 진행하였다. 실험에 사용된 펨토초 레이저의 펄스에너지 변화를 통해 최적 가공 조건을 확인하였으며, 광섬유 표면에 가공된 깊이가 9.3 μm 이상으로 가공 되어야 표면이 고르게 클리빙 되는 것을 알 수 있었다. 또한, 12개의 광섬유 다발로 구성된 12심 리본 광섬유에도 레이저 가공기술을 적용하였으며, 실험을 통해 마이크로미터 단위로 광섬유의 길이를 정밀하게 제어가 가능함을 확인할 수 있었다. 이러한 레이저 절단 및 클리빙 기술은 기존의 기계식 가공의 단점과 문제점을 보완하는 가공기술이 될 수 있을 것이라 기대되며, 광섬유뿐만 아니라 다양한 부품 가공 분야에 적용될 수 있을 것이라 생각된다.

Acknowledgments

이 논문은 2016년도 광주과학기술원의 재원인 “아시안레이저센터 운영사업”의 지원을 받아 수행된 연구임.

본 연구는 산업통상자원부와 한국산업기술진흥원의 “R&D 재발견프로젝트”의 지원을 받아 수행된 연구결과임(No. 00001552,2015).

REFERENCES

-

Jung, D., Sohn, I.-B., Noh, Y.-C., Kim, J.-H., Kim, C., et al., “Laser Microfabrication of Multidirectional Side-Fire Optical Fiber Tip,” J. Korean Soc. Precis. Eng., Vol. 30, No. 10, pp. 1017-1022, 2013.

[https://doi.org/10.7736/KSPE.2013.30.10.1017]

-

Sohn, I.-B., Lee, H., Jung, D., Noh, Y.-C., and Kim, C., “Fabrication of a Bi-Directional Firing Multimode Fiber Using a High Repetition Rate Femtosecond Laser and a CO2 Laser,” Laser Physics Letters, Vol. 10, No. 10, Paper No. 106101, 2013.

[https://doi.org/10.1088/1612-2011/10/10/106101]

-

James, S. W. and Tatam, R. P., “Optical Fibre Long-Period Grating Sensors: Characteristics and Application,” Measurement Science and Technology, Vol. 14, No. 5, pp. 49-61, 2003.

[https://doi.org/10.1088/0957-0233/14/5/201]

- Yoon, K. K., Lee, S. K., Kim, J. G., Shin, B. S., Choi, D. S., et al., “Laser Beam Application and Technology in Micro Machining,” J. Korean Soc. Precis. Eng., Vol. 17, No. 7, pp. 28-35, 2000.

- Jung, D., Sohn, I., Noh, Y., Kim, C., and Lee, H., “Optical Fiber Polishing with CO2 Laser Technology,” Proc. of KSPE Autumn Conference, pp. 99-100, 2011.

- Kim, Y.-S., Shon, I.-B., and Noh, Y.-C., “The Local Polishing of Material Surface Using the CO2 Laser,” Journal of Korean Society of Laser Processing, Vol. 12, No. 2, pp. 7-10, 2009.

-

Boyd, K., Simakov, N., Daniel, J., Swain, R., Mies, E., et al., “Novel Technique for the CO2 Laser Fabrication of Optical Devices with Sub-Micrometer Ablation Depth Precision,” Proc. of European Conference on Optical Communication, pp. 21-25, 2014.

[https://doi.org/10.1109/ECOC.2014.6963863]

-

Lévesque, L. and Jdanov, V., “Optical Fiber Cleaved at an Angle by CO2 Laser Ablation: Application to Micromachining,” Optics & Laser Technology, Vol. 42, No. 7, pp. 1080-1083, 2010.

[https://doi.org/10.1016/j.optlastec.2010.01.032]