압출 수지에 따른 파우치 필름의 접착강도 및 내전해액성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper studied the adhesive strength and electrolyte resistance of the pouch film according to the kind of the extruded resin, which is the basis of the numerous variables in extrusion lamination. After preparing a pouch film by using various extruded resins, we measured the adhesive strength and electrolyte resistance between the aluminum foil and the CPP film. The minimal difference was observed between the adhesive strength with the extruded resin. Also, the extruded resin used in the experiment did not satisfy the electrolyte resistance. An electrolyte resistance was obtained by addition of the functional resin to the extruded resin. The addition of functional resins resulted in improved adhesive strength and electrolyte resistance, that were measured to be approximately 1300 gf/15 mm and 800 gf/15 mm, respectively, at 85°C for 7days.

Keywords:

Extrusion lamination, Extruded resin, Secondary battery, Aluminum pouch, Electrolyte resistance키워드:

압출 합지, 압출 수지, 이차전지, 알루미늄 파우치, 내전해액성1. 서론

최근 전기자동차 및 에너지 저장 시스템과 같은 사용기간이 10년 이상인 중대형 이차전지 시장이 급성장하고 있다. 이에 따라서 리튬 이차전지의 안정성 및 신뢰성 강화를 위한 부품/소재의 고신뢰성 요구가 증대되고 있는 상황이다.1,2

리튬 이차전지의 부품/소재는 리튬 이차전지를 작동 및 구성하는 패키징 및 부품/소재를 의미하며, 파우치 필름, 캔 외장재, 양극/음극용 리드탭, 집전체 등을 포함한다. 특히 파우치 필름은 최외층(Nylon Film)/배리어층(Aluminum Foil)/실런트층(CPP Film)으로 이루어진 적층 구종의 복합 필름으로 전극 부재를 보호하고 전해액의 누출을 방지하는 역할 및 외부와 내부를 차단하여 수증기 및 가스가 침투하는 것을 방지하는 역할을 하는 부품/소재이며, 리튬 이차전지의 안정성 및 신뢰성에 많은 영향을 미친다.3,4

이러한 파우치 필름은 서로 다른 물성을 지니고 있는 필름을 접착 및 합지하여(Laminate) 제조되어지기 때문에, 필름 간의 접착 강도는 파우치 필름의 주요 물성 중 하나이다. 특히, 배리어 층으로 사용되는 알루미늄 호일과 실런트 층으로 사용되는 폴리프로필렌 필름 간의 접착강도는 파우치 필름의 성형성(Formablility), 차단성(Barrier Property) 등에 영향을 미치는 요인으로 파우치 필름이 리튬 이차전지의 외장재로 사용되기 위해 우수한 접착강도가 요구된다.

또한, 전지를 보호하기 위한 중요한 물성으로 내전해액성(Electrolyte Resistance)이 있으며, 내전해액성은 전해액에 의한 차단성 파괴 및 접착 강도 저하를 방지하는 역할을 한다. 내전해액성의 경우 파우치 필름의 차단성 및 절연성(Electric Insulation)에 영향을 미치는 요인으로 파우치 필름의 안정성 및 신뢰성의 가장 기본이 되는 물성이다.

본 논문에서는 압출 공정을 사용하여 파우치 필름을 제조할 때, 용융 수지(Extruded Resin)의 종류 및 이에 첨가되는 기능성 수지의 종류에 따른 접착강도 및 내전해액성을 측정하여 비교 평가하고자 하였으며, 이와 같은 실험 및 결과를 바탕으로 파우치 필름 제조에 활용될 수 다양한 데이터베이스와 접착강도 및 내전해액성을 향상할 수 있는 용융 수지를 선정하고자 하였다.5,6

2. 본론

2.1 재료 및 장치

실험을 위해 두께 25 μm의 Nylon필름과 40 μm 알루미늄 호일의 적층 샘플(Nylon Film/Aluminum Foil)을 사용하였으며, 표면처리제로 Non-Chromate 계를 프라이머(Primer)로 폴리올레핀 계열의 프라이머를 사용하였다. 또한, 제 2 필름으로 CPP Film (Casted Polypropylene)을 사용하여 실험을 진행하였다. 압출공정에 다양한 용융 압출 수지로 LDPE (Low Density Polyethylene), LLDPE (Linear Low Density Polyethylene), PP (Polypropylene), 변성 PP를 사용하였다. 또한, 용융 압출 수지의 접착 및 내전해액 특성을 향상시키기 위해 기능성 수지를 첨가하여 실험을 진행하였다. 압출 코팅 장비로는 자체 제작한 Extrusion Coater (Pilot Scale)를 사용하여 코팅 및 합지하였다.

2.2 파우치 필름 제조

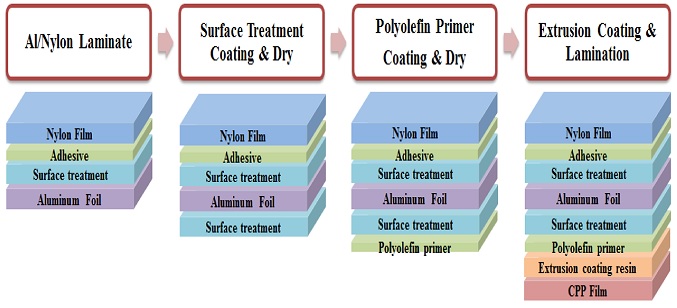

본 논문에서는 Fig. 1과 같은 방법으로 파우치 필름을 제조하였다. 먼저 Nylon 필름과 알루미늄 호일의 적층 샘플의 알루미늄 상에 표면처리를 진행한 후 폴리올레핀 계열의 프라이머를 코팅, 건조하였다. 프라이머가 코팅된 면에 용융 압출 수지를 Extrusion 코팅을 하여 CPP필름과 합지하였다. 용융 압출 수지 이외의 조건은 모두 동일하게 진행하였다(토출량 3 RPM, Line Speed 20m/min, Extruder 온도 290°C, etc.).

파우치 필름의 제조 변수로는 용융 압출 수지의 종류와 이에 첨가되는 기능성 수지의 종류에 따라 접착강도 및 내전해액성을 비교 분석하고자 한다.

2.3 접착강도 및 내전해액성 평가

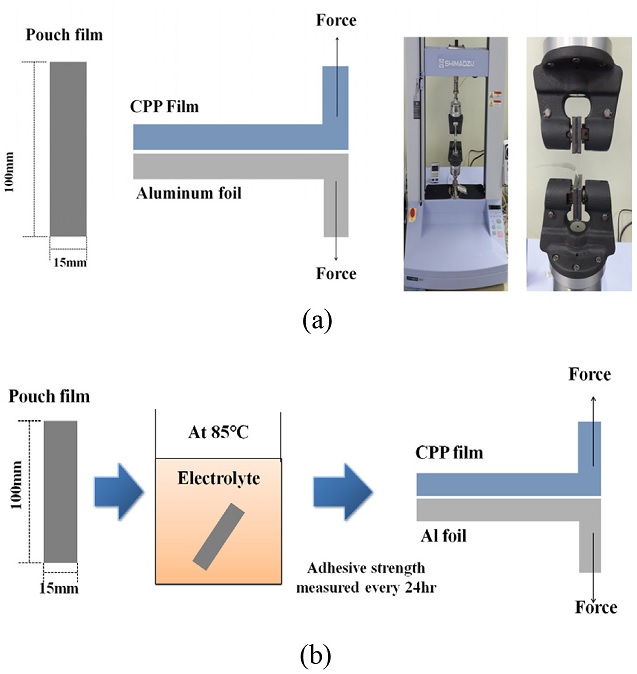

제조된 파우치 필름의 주요 물성으로 접착강도와 내전해액성을 평가하였다. 접착강도는 만능물성시험기(Universal Testing Machine, UTM)을 사용하여 표준 시험 규격 ASTM D903에 따라 파우치 필름을 길이 100 mm, 폭 15 mm로 잘라 시편을 준비하고 하중 50 kgf, 200 mm/min의 시험속도로 Fig. 2(a)에서 보여지는 바와 같이 알루미늄 호일과 폴리프로필렌 필름 간의 180° Peel Test 를 통해 측정하여 평가하였다.

내전해액성은 전해액에 함침 후 24시간마다 접착강도를 측정하여 접착강도의 감소를 비교 분석하였으며, Fig. 2(b)와 같이 접착 강도 측정과 동일하게 파우치 필름 시편을 준비하고, 이를 일반적으로 리튬 이차전지에 사용되는 전해액(EC : DEC : DMC = 1 : 1 : 1, LiPF6 1 M)에 담가 85°C 오븐에 보관한 후 24시간마다 ASTM D903규격에 따라 접착강도를 측정하였다.

3. 결과

3.1 용융 압출 수지 종류

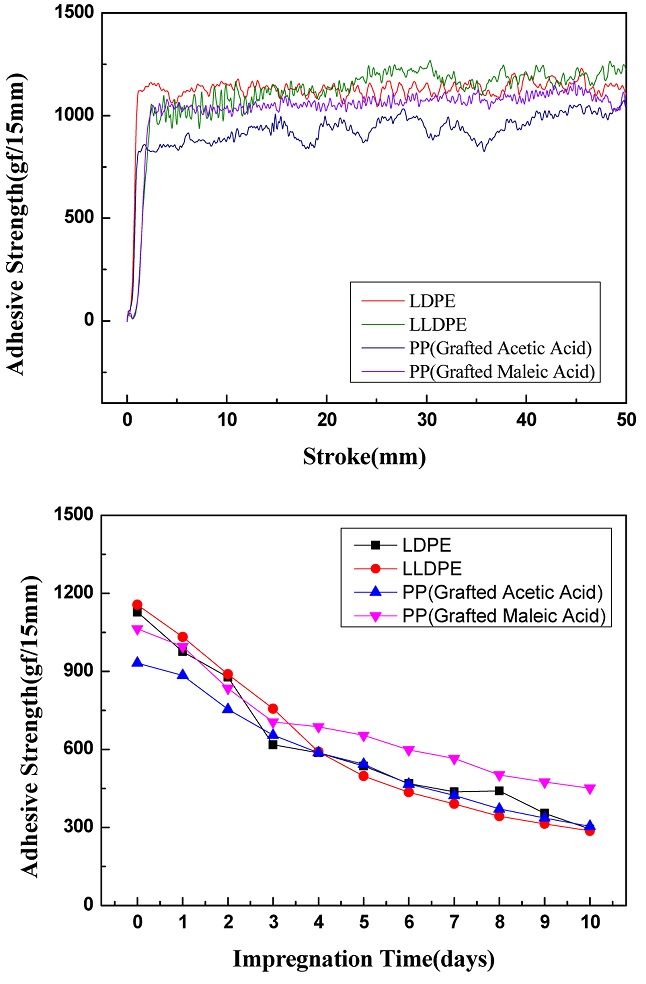

용융 압출 수지 종류를 다르게 하여 압출 코팅 방식으로 파우치 필름을 제조하여 알루미늄 포일과 CPP 필름의 접착강도 및 내전해액성을 비교 평가하였다.

Fig. 3 에서 보여지는 바와 같이 용융 압출 수지에 따라 접착강도의 차이는 크게 나타나지 않았다. 파우치 필름이 요구하는 접착강도가 약 1000 gf/15 mm로 실험에 사용한 압출 수지는 모두 이와 같은 값을 만족하였으나, 아세트산이 그라프트 된 폴리프로필렌의 경우 다른 압출 수지에 비해 접착강도가 낮게 측정되었다.

반면, 내전해액성의 평가에서 대부분의 압출 수지에서 접착강도가 급격하게 감소하는 경향을 보였다. 본 실험에서 내전해액성의 목표 값은 85°C, 7일에서 약 700 gf/15 mm 이상으로 목표에 만족하는 압출 수지는 없었다. 다만, 말레산이 그라프트된 압출 수지에서 다른 수지에 비해 조금 나은 내전해액 특성이 확인되었다.

3.2 기능성 수지 첨가

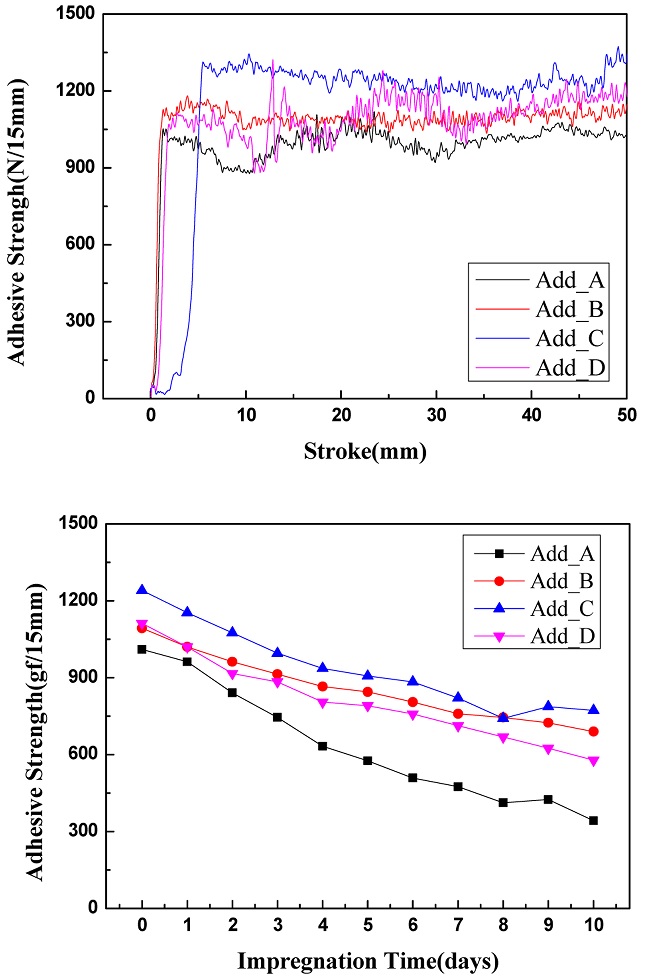

파우치 필름의 내전해액성 향상을 위해 용융 압출 수지에 기능성 수지를 첨가하여 압출 코팅을 진행하였다. 기능성 수지로는 내화학성과 내열성이 우수한 완전가교형탄성체를 종류 별로 사용하였다.

압출 코팅에서 기능성 수지 첨가하여 접착강도 및 내전해액성을 측정한 결과 Fig. 4와 같이 나타났다. 접착강도는 대부분 향상된 것을 확인할 수 있었으며, 내전해액성의 경우 첨가된 기능성 수지에 따라 차이가 발생하였으나, 대부분 본 실험의 목표 값에 만족하는 결과를 나타냈다.

The result of electrolyte resistance according to additive resin of the extrusion coating (gf/15 mm)

특히, 기능성 수지로 ADD_C를 첨가한 경우 접착강도 1300 gf/15 mm, 내전해액성 85°C, 7일에서 약 800 gf/15 mm로 매우 우수하게 측정되었다.

4. 결론

본 논문에서는 압출 공정을 사용하여 파우치 필름을 제조할 때, 용융 수지(Extruded Resin)의 종류 및 이에 첨가되는 기능성 수지의 종류에 따른 접착강도 및 내전해액성을 비교 평가하였다.

실험에 사용하였던 4종류의 용융 수지(LDPE, LLDPE, 산기가 그라프트된 PP)를 사용하여 파우치 필름을 제조하였을 때, 접착 강도는 LDPE, LLDPE 수지에서 약 1100 gf/15 mm로 우수한 결과를 보였으나, 내전해액성에서는 7일 후 약 400 gf/15 mm로 매우 취약하였다. 말레인 산이 그라프트 된 PP의 경우 접착강도는 약 1000 gf/15 mm로 약간 낮았지만, 내전해액성은 약 500 gf/15 mm로 단일 레진 사용 시 가장 우수한 결과를 보였다. 이에 따라 말레인 산이 그라프트 된 PP에 다양한 기능성 수지를 첨가하여 압출 공정을 통해 파우치 필름을 제조하여 접착강도와 내전해액성을 평가 하였다.

기능성 수지를 첨가하였을 때, 접착강도는 크게 변하지는 않았지만, Add_C를 첨가하였을 때, 접착강도가 약 1200 gf/15 mm로 가장 우수하였으며, 내전해액성도 7일 후 약 800 gf/15 mm로 매우 우수하였다.

현재 상용되는 파우치 필름(DNP사의 파우치 필름으로 파우치 필름 시장의 약 90% 점유)의 내전해액성이 7일 후 약 700 gf/15 mm로 본 연구에서의 결과가 우수한 것임을 확인하였다.

다만, 기능성 수지를 압출 시 첨가할 경우 접착강도 그래프에서 요철이 매우 심하게 발생하는 것을 확인할 수 있었는데, 이는 첨가된 기능성 수지가 균일하게 분포되지 않기 때문이라 추정된다.

따라서, 차후 기능성 수지를 첨가할 때, 균일하게 분포될 수 있는 방법을 모색하여 추가 실험을 진행할 계획이다.

본 논문의 결과를 바탕으로 접착강도 및 내전해액성이 우수한 파우치 필름을 제조할 수 있을 것으로 판단되며, 또한 파우치 필름의 제조 공정 연구를 지속적으로 진행하여 신뢰성과 안정성이 우수한 파우치 필름을 제조할 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 미래창조과학부의 재원으로 연구성과실용화진흥원의 지원을 받아 수행된 연구임(2014-2019, 2017K000216, 산학연공동연구법인 지원사업).

이 논문은 2017년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2017R1A2B3012483).

REFERENCES

- TIPA (Korea Technology & Information Promotion Agency for SMEs), “Technology Road Map for SME,” http://smroadmap.smtech.go.kr, (Accessed 2 AUG 2017)

- Kang, J. H., “Industry Trends of Lithium Secondary Battery,” keri.koreaexim.go.kr, (Accessed 2 AUG 2017)

-

Brunner, S., Gasser, P., Simmler, H., and Wakili, K. G., “Investigation of Multilayered Aluminum-Coated Polymer Laminates by Focused Ion Beam (FIB) Etching,” Surface & Coating Technology, Vol. 200, Nos. 20-21, pp. 5908-5914, 2006.

[https://doi.org/10.1016/j.surfcoat.2005.09.011]

-

Ashley, R., Cochran, M., and Allen, K., “Adhesives in Packaging,” International Journal of Adhesion & Adhesives, Vol. 15, No. 2, pp. 101-108, 1995.

[https://doi.org/10.1016/0143-7496(95)98745-8]

-

Giles Jr, H. F., Wagner Jr, J. R., and Mount III, E. M., “Extrusion Coating and Lamination,” The Definitive Processing Guide and Handbook, pp. 551-554, 2014.

[https://doi.org/10.1016/B978-1-4377-3481-2.00047-8]

-

Thomas D., “Extrusion Lamination and Coating,” in: Manufacturing Flexible Packaging, Elsevier, pp. 49-59, 2015.

[https://doi.org/10.1016/B978-0-323-26436-5.00005-9]