ALD로 저온 증착 된 ZrO2박막의 특성에 대한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

ZrO2 film is widely used for high-k applications and also has good mechanical properties. This paper covers the study of the properties of ZrO2 film deposited by atomic layer deposition (ALD) using TEMA Zr and water in the temperature range of 110 to 250°C for potential application in flexible-device fabrication. At a low deposition temperature, ALD ZrO2 films showed a uniform growth rate of ~1 Å per cycle, good uniformity, partial crystallinity, and smooth surface. ZrO2 can also be deposited on the trench structure with a high aspect ratio (~1:50), but conformality needs to be improved for practical applications.

Keywords:

Atomic layer deposition, Low-temperature deposition, ZrO2, Thin film키워드:

원자층 증착법, 저온 증착, 지르코니아, 박막1. 서론

원자층 증착법(Atomic Layer Deposition, ALD)은 전구체 간의 화학 반응을 이용하여 박막을 증착하는 화학 기상 증착법(Chemical Vapor Deposition, CVD)중의 한 종류로서, 전구체 간의 자기-제한적 반응(Self-Limiting Reaction)을 이용하여 박막을 증착한다. 원자층 증착법은 화학 기상 증착법과 물리 기상 증착법(Physical Vapor Deposition, PVD)에 비해 단차 피복성(Step Coverage)과 종횡비(Aspect Ratio)가 더 뛰어나며, 박막의 두께를 원자층 단위로 제어 할 수 있다. 또한 기존의 화학 기상 증착법에 비해 약 300°C 이하의 저온에서 증착이 가능하여 기존의 실리콘 기판뿐 만 아니라, 100°C 내외의 저온 증착 공정이 가능한 물질의 경우 플라스틱 소재, 유기물 소재의 기판 등 유연 기판에서의 적용이 가능하다.1-4

ZrO2는 높은 기계적 강도, 낮은 열전도성과 높은 유전상수를 가진 물질이다. 이러한 장점으로 인하여 치관이나 골나사나 골판 등의 의료기기뿐만 아니라 절연층 등으로도 사용되고 있다. 또한, 도핑된 지르코니아는 높은 이온전도도를 가지고 있어서 연료전지에서도 사용되고 있다.1,3

본 연구에서는 ALD ZrO2 박막을 유연 기판상 직접 박막 증착에 응용이 가능한 110°C를 비롯, 250°C까지의 온도 범위에서 증착을 하였다. 이후 주사 전자 현미경(Field Emission Scanning Electron Microscopy, FE-SEM), 투과 전자 현미경(Transmission Electron Microscope, TEM)과 박막 두께 측정기(Spectroscopic Ellipsometer-SE-F) 및 X-선 광전자 분광기 (X-Ray Photoelectron Spectroscopy, XPS)를 이용하여 증착된 ZrO2 박막의 결정성(Crystallinity), 형상 적응성(Conformality), 균일도(Unifomity) 및 화학적 조성(Chemical Composition)을 분석하였다.

2. 실험 방법

저온에서 ZrO2 박막 증착을 위해 P Type Si(100) Wafer의 기판을 10 × 10 mm2 크기로 사용하였다. 박막 형성을 위한 전구체는 Tetrakis (Ethylmetylamino) Zirconium (TEMA Zr), 산화를 위한 반응기체로 H2O, 퍼징 가스(Purging Gas)는 N2를 사용하였다. Mass Flow Controller (MFC)를 이용하여 질소가스를 20 Sccm으로 챔버에 공급하였다. TEMA Zr 캐니스터(Canister)는 ALD 공정 중 전구체의 충분한 증기압을 얻기 위하여 80°C로 유지하였고, 물은 상온을 유지하였다. 기판의 온도는 110-250°C로 진행되었다. ZrO2 원자층 증착 공정은 기판이 가열 된 후 TEMA Zr-Purge-H2O-Purge를 1 Cycle로 각각 0.5-30-0.1-30 s의 시간으로 진행하였다. 실험 진행 시 챔버 내 압력은 0.5 Torr를 유지하였다. Si 기판은 TEMA Zr 캐니스터가 챔버에 연결된 부분부터 약 16, 19, 22 cm 지점에 각각 위치하였고, 각각 Front, Center, Rear 위치로 지정하였다.

각각의 조건에서 원자층 증착 공정이 진행된 후 Ellipsometer, SEM과 TEM을 이용하여 박막의 두께와 표면, 결정성을 분석하였다. 또한 박막의 원소(Zr, O, C)의 분포를 분석하기 위해 XPS를 이용하였다. Si 기판 및 Pore Size가 80 nm인 다공성질의 Anodized Aluminum Oxide (AAO) 기판상에 ZrO2 박막을 증착한 후 FE-SEM을 이용하여 박막의 균일도 및 형상 적응성을 분석하였다. 박막의 단면 및 결정성 구조 분석은 TEM을 가속전압 200 kV에서 이용하여 분석하였다.

3. 결과 및 고찰

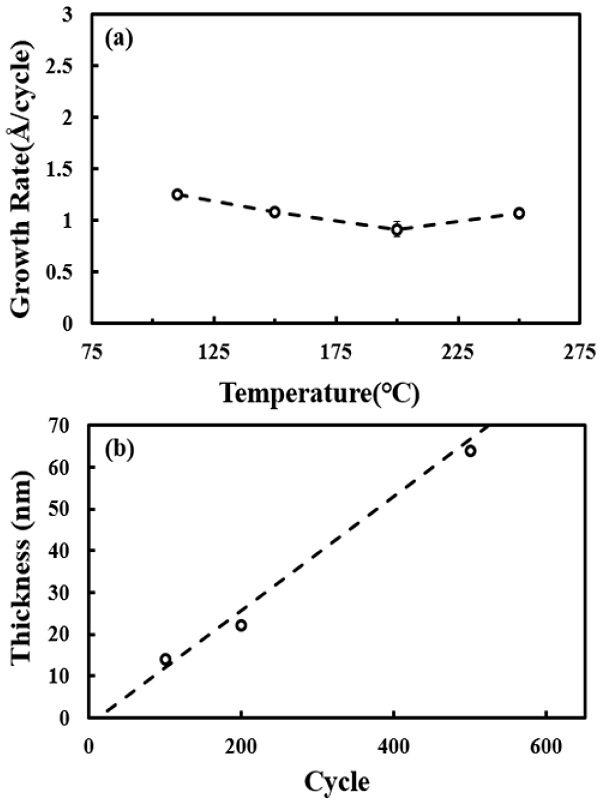

Fig. 1은 원자층 증착법을 이용하여 Si 기판 상에 증착 온도를 달리하여 각각 200 Cycle의 ZrO2 박막을 증착한 후 Ellipsometry을 통해 Center 위치에서 증착 된 박막의 두께를 분석한 결과이다. Fig. 1(a)는 Cycle당 박막 성장률(Growth Rate Per Cycle, GPC)를 증착 온도에 따라 분석한 그래프이다. 그래프와 같이 일정한 박막 성장률 (0.8-1.2 Å/cycle)을 보이고 있다.

(a) Growth rate per cycle vs. the deposition temperature, (b) Film thickness vs. the number of cycles at 150°C

Fig. 1(b) 는 150°C에서 증착된 박막의 두께를 Cycle 수에 따라 나타낸 그래프이다. 150°C에서 증착 된 박막의 두께와 ALD Cycle수가 비례함을 알 수 있고, 추세선이 X축과 만나는 지점이 원점이 아닌 것을 통해 ZrO2의 ALD 공정시 10-20 Cycle의 Incubation Period가 존재함을 알 수 있다. 또한 이 결과를 통하여 150°C 정도의 저온에서도 Cycle 수의 조절을 통하여 박막의 두께를 효과적으로 제어할 수 있음을 확인할 수 있다.

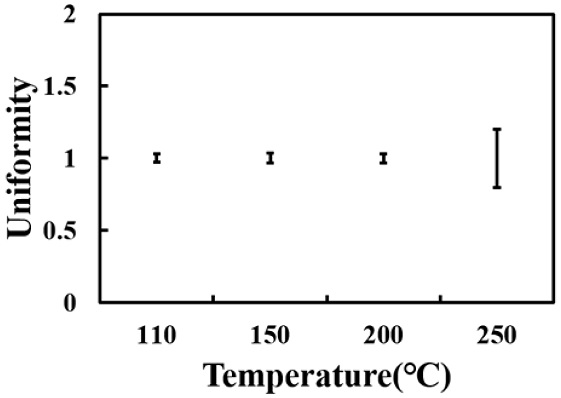

Fig. 2는 박막 균일도를 온도에 따라 나타낸 분석한 결과이다. 챔버 내부로 전구체 및 산화제가 유입되는 부분으로부터 떨어진 거리를 달리하여 총 3 포인트의 두께 측정 결과에 기반하였다. 각 온도별로 200 Cycle의 ALD 공정이 진행 되었고, 두께는 110, 150, 200, 250°C에서 각각 21, 20, 17, 22 nm가 증착되었다. 110부터 200°C의 구간에서는 0.05(5%)이하의 좋은 박막 균일도를 보였으나 250°C에서는 0.2(20%) 내외의 상대적으로 좋지 않은 박막 균일도를 보였다. 250°C의 증착 온도구간에서 샘플이 전구체가 유입되는 부분과 멀어질수록 박막 성장률이 감소하여 박막 균일도가 나빠지는 경향을 보인다는 것을 알 수 있다. 이는 250°C의 증착 온도에서 전구체의 열분해(Thermal Decomposition)가 부분적으로 일어난 것으로 분석 할 수 있다. 이로 인해 박막 성장 경항이 CVD적 특성을 지녀 서로 다른 위치간 박막 증착률의 격차가 생긴 것으로 해석 할 수 있다.

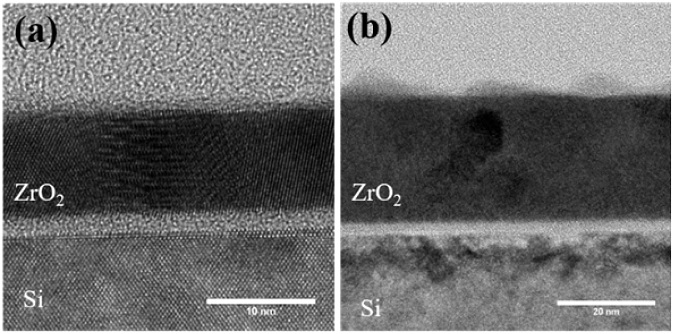

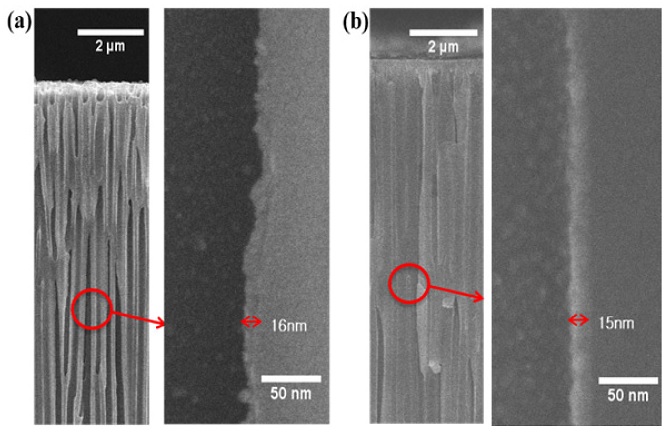

Fig. 3은 110와 200°C에서 증착된 ZrO2 박막의 TEM 결과이다. 110와 200°C의 증착 온도에서는 성장한 박막의 표면이 균일하게 보임을 알 수 있다. 이는 Fig 2와 같이 110°C부터 200°C의 구간에서 우수한 박막 균일도를 보이는 결과와 일치한다. 또한 110와 200°C에서 증착된 박막은 모두 부분적 결정질의 특징을 보인다. 이는 110°C의 저온에서 증착된 ALD ZrO2 박막을 급속 열처리(Rapid Thermal Annealing, RTA)나 플라즈마 후처리 등의 추가 공정 없이 유연기판상의 캐패시터 소자용 유전물질이나 트랜지스터 소자용 게이트 산화물등으로 이용 가능하다는 것을 나타낸다.

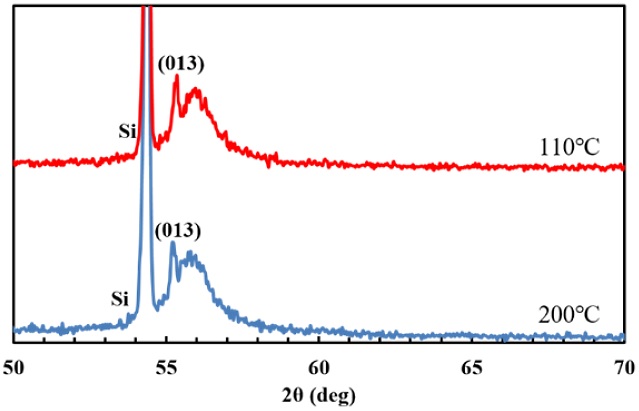

Fig. 4는 각각 110와 200°C에서 증착된 Center부분의 ZrO2 박막의 XRD 분석 결과이다. TEM 결과에서와 같이 110와 200°C에서 증착된 박막 모두 Tetragonal Phase(013)에서의 결정상의 피크를 관측하였다. 이는 TEM결과인 부분적 결정화를 뒷받침하고 있다.

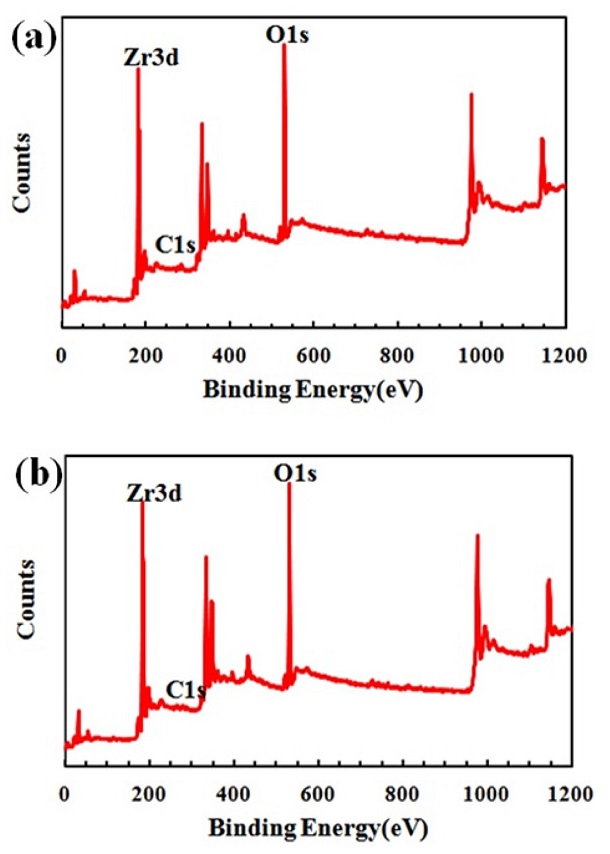

Fig. 5은 110와 200°C 분석한 결과를 나타낸다. 두 샘플 모두 Zr의 함량과 O의 함량의 비율이 ~1 : 2(Zr 33.3%, O 57.3% in 110°C 샘플, Zr 34%, O 58% in 200°C 샘플)을 보이고 있어 예측한 조성비에 가까운 ZrO2 박막이 증착 되었음을 확인 할 수 있다. 불순물 함량의 경우 증착 온도가 낮아질수록 C와 N의 함량이 증가한다. 110°C의 샘플의 경우 C의 함량이 4.6%, N의 함량이 4.76%였고, 200°C의 샘플에서는 4.2%의 C 함량과 3.7%의 N 함량을 보였다. 이는 TEMA Zr과 산화제(물)간의 리간드 교환(Ligand Exchange)반응이 완벽히 일어나지 않아 TEMA Zr에 포함된 C와 N이 검출된 것으로 보인다.

Fig. 6은 다공질 AAO기판 (공극 지름 80 nm)에 ZrO2 박막을 증착한 후의 단면 FE-SEM 결과이다. Fig 6 (a)는 110°C에서 증착된 샘플의 저배율 이미지와 표면에서부터 5 μm 깊이에서의 이미지(종횡비 >1 : 50)이고, (b)는 200°C에서 증착된 샘플의 저배율 이미지와 표면에서부터 5 μm 깊이에서의 이미지(종횡비 > 1 : 50)이다. 110와 200°C에서의 표면에서의 증착 두께는 각각 25, 15 nm인 점을 고려하였을 때, 110°C에서 증착된 샘플은 표면대비 63%의 형상 적응성(Conformality)을 보였고 200°C에서 증착된 샘플은 100%에 가까운 매우 우수한 형상 적응성을 보였다. 또한 110°C 증착 샘플의 표면이 200°C 증착 샘플의 표면에 비해 거친것을 확인할 수 있다. 표면 온도가 낮을 때 낮은 형상 적응성을 가지는 이유는 표면 원자(Surface Adatom)의 이동성(Mobility)이 작아 공극 입구-공극 안쪽 간에 표면 원자 확산이 제한(Diffusion-Limited)되었기 때문인 것으로 추측된다. 이는 박막이 두껍게 증착된 공극 입구 부분에서 공극 안쪽으로 전구체나 산화제가 원활히 공급되지 못했을 가능성을 시사한다. 따라서 고종횡비 공극안에서의 기체 상태 반응(Gas Phase Reaction)을 유발하였을 것으로 추측되며, 이로 인하여 공극내에 증착된 박막의 표면 거칠기가 상승한 것으로 해석될 수 있다.

4. 결론

본 연구에서는 향후 유연기판상의 직접 박막 증착에 응용 가능한 100°C 근방의 저온 공정을 비롯한 여러 증착 온도에서 ALD를 이용하여 ZrO2 박막 증착 공정 및 박막 특성 분석을 보고하였다. 두께 측정과 단면 분석을 통해 110부터 200°C까지의 온도 범위에서 편평한Si기판 상에 증착시 박막의 일정한 성장과 균일한 표면 상태를 확인하였다. XRD 및 TEM 분석을 통하여 110°C의 저온 증착된 ZrO2 박막이 200°C에서 증착된 ZrO2 박막과 마찬가지로 부분적 결정성을 가진다는 것을 확인 할 수 있었다. 그러나 높은 종횡비를 가진 AAO 위에 ZrO2 박막을 저온(110°C)에서 증착할 경우, 200°C에 비하여 형상 적응도가 현저히 떨어지는 것을 확인하였다. 본 연구를 통하여 저온(110°C)의 온도 구간에서 ALD를 이용하여 우수한 특성의 ZrO2 박막 성장이 가능하다는 것을 확인하였으며, 복잡한 3차원 구조에서도 증착이 가능하나 형상 적응도는 개선의 필요성이 있다는 것을 보였다. ALD ZrO2의 저온 증착 공정은 약 130°C 정도의 최대 공정 온도를 가지는 PET, PEN, PC 등 유연 기판상에의 트랜지스터, 캐패시터 등 다양한 전자 소자 제작, 플라스틱 소재의 초박막 내화학, 내열코팅 등의 응용 분야에 널리 사용 될 수 있을 것으로 보인다.4

Acknowledgments

이 연구는 서울과학기술대학교 교내 학술연구비 지원으로 수행하였음

REFERENCES

-

Lee, B., Choi, K., Hande, A., Kim, M., Wallace, R., et al., “A Novel Thermally-Stable Zirconium Amidinate ALD Precursor for ZrO2 Thin Films,” Microelectronic Engineering, Vol. 86, No. 3, pp. 272-276, 2009.

[https://doi.org/10.1016/j.mee.2008.03.020]

-

Lucero, A. T., Cho, T., and Kim, J., “Characterization of a Novel Radical Nitrogen Plasma Source for Semiconductor Nitridation,” ECS Transactions, Vol. 61, No. 2, pp. 151-157, 2014.

[https://doi.org/10.1149/06102.0151ecst]

- Senzaki, Y., Okuyama, Y., Kim, G., Kim, H. Y., Barelli, C., et al., “Highly Conformal ALD of ZrO2 at Higher Process Temperatures than the Conventinal Temazr-Based Process,” ECS Transactions, Vol. 25, No. 4, pp. 201-207, 2009.

-

Park, W. H., Shin, J. W., Yang, B. C., Park, M.-J., Jang, D. Y., et al., “Study on the Properties of TiO2 Film Deposited by ALD at Low Temperature,” Journal of the Korean Microelectronics and Packaging Society, Vol. 23, No. 2, pp. 43-47, 2016.

[https://doi.org/10.6117/kmeps.2016.23.2.043]