고속철도차량 대차 및 차체 연결장치에 재사용 가능한 풀림 방지 너트에 대한 실험적 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The self-locking nuts that are used in high-speed railway-vehicle bogies and car-body connections are key components of the fastening system. These bogies and connection systems should withstand the high vibrations and shocks that are generated by high-speed operations. Since the first high-speed railway was developed, the antiloose nuts that are globally used in all of the high-speed rail-vehicle bogies and car-body connection systems are single-use limited to prevent nut-loosening accidents during train operations. In this study, we developed a double reusable nut for the self-locking nuts of high-speed rail vehicles with a 100-% lifetime improvement. The proposed nut design was subjected to the KS R 9144 and NAS 3350 vibration-performance evaluation tests, and following the DIN 65151 method, a Junker test was performed for an impact-performance test. As the final step, a practical-application test was performed to assess the reusability of the proposed nut for which the self-locking nut of the HEMU-430X high-speed rail vehicle was utilized, and two reusability tests were subsequently carried out to evaluate the safety.

Keywords:

High-speed rail vehicles, Tightening torque values, Self-locking nuts, Proof load, Bogie, Car body connection device키워드:

고속철도차량, 조임 토크 값, 풀림 방지 너트, 보증하중, 대차, 차체 연결장치1. 서론

고속철도차량은 고속 신선로에서 200 km/h 이상 주행되는 차량을 의미한다. 국내에서 영업 운행 중에 있는 KTX 차량은 최고 영업속도 305 km/h이고 설계속도는 330 km/h이다.1 최근 국내에서 개발되어진 가장 빠른 고속철도차량은 HEMU-430X이다. HEMU-430X 차량은 2013년 3월 28일 최고속도 421.4 km/h로 주행하였다. 중국 고속철도 푸싱하오는 베이징~상하이 구간 1,318 km를 최고속도 350 km/h로 운행하여 4시간 30분에 도착하는 등, 고속철도차량은 운행속도가 점점 높아가고 있다. 이와 같이, 고속으로 운행 중인 고속철도차량 대차 및 차체 연결장치의 체결장치에는 진동과 충격을 지속적으로 받게 되고, 이 체결장치의 핵심 부품인 너트의 풀림이나 볼트 등의 파손은 큰 사고를 일으킬 수 있다. 국내에서 운행 중인 KTX 열차 1량에 사용되고 있는 체결용 볼트 및 너트 수량은 수 천 개 정도에 이르고 있다. 고속철도차량 체결장치에 장착되어 있는 너트의 풀림과 파손의 주된 이유는 고속철도차량이 주행 중 발생되는 진동, 충격 및 외기 온도 차에 의한 것이다. 특히, 고속철도차량에 사용되는 수 많은 볼트-너트 체결 부의 너트 풀림 현상 발생은 볼트-너트 조임 간격 이완으로 인한 충격이 과다하게 발생되어, 볼트의 변형을 가져오게 되고 심한 경우 볼트가 절손되어, 체결 지지물의 탈락으로 인한 대형 사고가 발생할 수 있다. 이에 따라 고속철도차량의 대차 및 차체 연결장치에 사용되는 너트는 안전을 위하여 풀림 방지 너트를 기본적으로 사용하고 있다. 또한, 볼트에서 너트를 분리하면 재사용을 하지 않고 1회만 사용하고 있는 상태이다. 이는 기존 풀림 방지 너트가 볼트-너트 체결 상태에서 너트 분리 시, 나사산의 손상이 미세하게 발생하여 풀림 방지 기능이 저하되기 때문이다. 실제 KTX 차량의 대차 및 차체 연결 장치에 사용되고 있는 너트는 전부 풀림 방지 너트이다. KTX 차량은 차량 안전운행을 위하여 주기적인 검사 시 대차 및 차체 연결 장치에 설치되어 있는 볼트와 너트를 분리하게 된다. 이 경우 볼트는 재사용하여도 풀림 방지 너트는 재사용을 않고 있다. KTX 차량이 처음 운행되기 시작한 2004년 이후 대차 및 차체 연결장치에 사용되는 풀림 방지 너트는 전량 해외에서 도입된 제품만 사용되고 있다. 고속철도차량에 사용되는 모든 부품들은 다른 고속철도차량에 적용한 실적이 있거나 기존 제품의 성능 특성과 동등 됨을 검증해야 사용할 수 있다. 하지만, 기존 제품과 성능이 동등 됨을 검증하는데 매우 큰 어려움이 있다. 이에 따라 기초 요소 부품인 풀림 방지 너트의 제품 단가는 높아지고, KTX 차량 유지보수 비용이 과다하게 되는 문제가 발생되었다. 최근 산업용 풀림 방지 너트관련 연구 개발은 최근 급격히 증가하고 있다. M. C. Cha는 너트와 스프링 와셔을 일체형으로 제작한 Curved 너트를 개발하여 NAS3350으로 진동시험을 실시한 바 있다.2 이 연구 결과에 따른 풀림 방지 너트는 고속철도차량과 같이 진동과 충격이 지속적으로 작용하는 곳에는 당장 설치할 수가 없다. 이는 고속철도차량에 사용되기 위해서는 고속철도차량에 실제 적용하여 운행 중 지속적으로 발생하는 진동 및 충격에 대한 실차 검증 시험 결과가 필요하기 때문이다. 또한 C. W. Lee는 국내 KTX 차량 대차장치에 적용하기 위한 풀림 방지 너트 개발 연구를 선행적으로 실시하여 개발 목표 및 성능 검증관련 기본 연구를 실시한 바 있다.3

본 연구에서는 고속철도차량 주요장치 가운데 진동, 충격 및 피로 하중이 반복하여 받고 있는 대차 및 차체 연결 장치에 사용되고 있는 풀림 방지 너트를 기존 풀림 방지 너트보다 수명을 100% 향상시켜, 2회까지 재사용이 가능한 풀림 방지 너트를 설계 및 제작하여 성능 평가 시험을 실시하였다.

2. 재사용이 가능한 고속철도차량용 풀림 방지 너트 설계 및 제작

2.1 사용 개소 특성 및 설계 조건

고속철도차량 대차는 승객이 타는 차체를 안전하게 받쳐 주면서 고속 주행을 하도록 만들어진 장치이다. KTX 차량은 300-305 km/h로 고속 주행 시 연속적인 수직 진동 크기는 Peak 값으로 15-20 g이고, 일시적인 충격이 들어오면 수직 진동 값이 30-40 g로 매우 크다.4 대차장치는 구조는 차체를 지지해주고 있으므로 차체 하중에 의한 피로 하중을 지속적으로 받게 된다. 또한 대차에는 진동 및 충격을 저감시켜주기 위하여 차축에 있는 축상 장치(Axle Box Device)에 차축 스프링과 축상 수직 댐퍼가 설치되어 있고, 대차-차체 연결 장치에는 공기스프링(Air Spring), 수직 댐퍼, 경사 댐퍼, 요 댐퍼(Yaw Damper), 횡 댐퍼, 감속 구동장치(Reduction Gear Units), 안티롤 바 장치(Antiroll Bar Device)등 중요장치들이 대차에 설치되어 있고, 이들 장치 체결부에는 전부 풀림 방지 너트가 사용되고 있다.

고속철도차량 대차장치에 사용되어야 하는 풀림 방지 너트는 사용 개소 특성을 고려하여, 본 연구에서 설계 및 제작되는 풀림 방지 너트의 설계 및 성능 검증 요건 6가지는 다음과 같다. 첫째, 장치 요소 체결부의 풀림을 방지하는 기능, 둘째, 진동이나 충격에서 풀림 방지, 셋째, 불완전 체결 상태에서도 운행 중 풀림 방지, 넷째, 체결부 조임과 해체 시 나사산 손상 방지, 다섯째, 기존 KTX 차량에 적용할 시 풀림 방지 너트 크기에 따른 조립 및 분리시 조임력(Tightening Force)에 따른 문제가 없어야 한다. 마지막으로 2회 재사용이 가능토록 KS R 9144 (Test Methods for Vibration of Parts of Railway Rolling Stock),5 NAS 3350 (National Aerospace Standard),6 DIN 65151 (Aerospace Series – Dynamic Testing of the Locking Characteristics of Fasteners under Transverse Loading Conditions Vibration Test)7 및 고속열차 현차 적용시험을 하는 것이다. Table 1에서는 본 연구에서 설계 및 제작되는 풀림 방지 너트의 설계 요구 조건을 보여주고 있다.

2.2 풀림 방지 너트 설계 및 제작

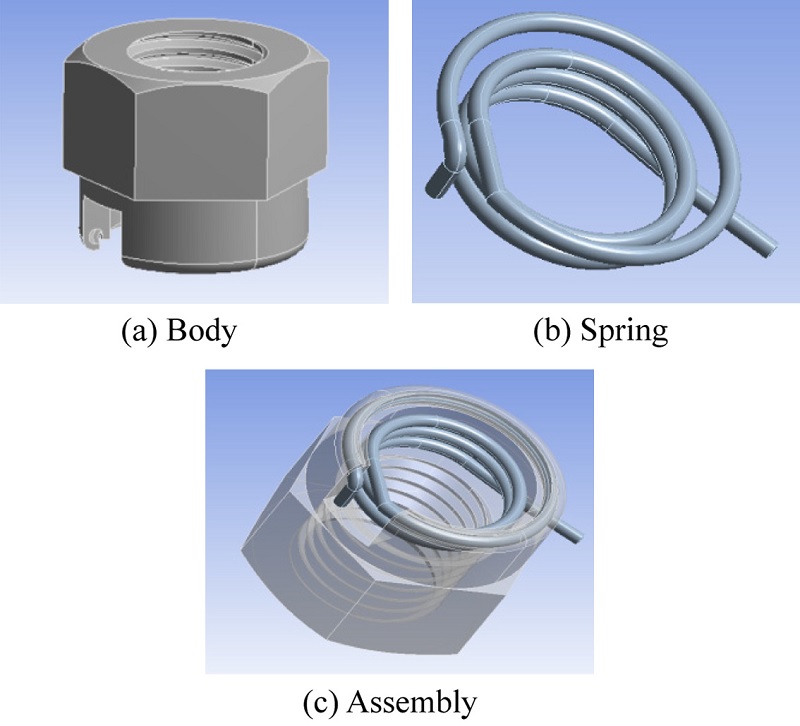

고속철도차량 대차 및 차체 연결장치에 사용 풀림 방지 너트 설계는 기존 SaperLock 스프링 삽입형 풀림 방지 너트를 KTX 차량에 사용할 수 있도록 기술적인 특성을 고려하여 개선 설계하였다. Fig. 1은 2회 재사용이 가능한 KTX 차량 대차 및 차체 연결장치에 사용할 풀림 방지 너트의 본체, 스프링 그리고 조립품을 보여주고 있다.

KTX 차량 대차 및 차체 연결 장치에 사용되는 M16과 M20을 KS 1012(Hexagon Nuts and Hexagon Thin Nuts)8에서 제시하고 있는 기본 형상과 기계적 성질은 KS B ISO 898-2 (Mechanical Properties of Fasteners – Part 2: Nuts with Specified Proof Load Values – Coarse Thread)9의 기계적 성질의 강도 구분에 따라 M16은 너트 본체 강도 등급 8 T, M20은 너트 본체 강도 등급을 10 T으로 하였다. 재사용 가능한 풀림 방지 너트 본체의 기계적 성질은 Table 2과 같다. 또한 너트 본체에 삽입되어 있는 스프링은 재질은 KS D 3535 (Stainless Steel Wires for Springs)10 STS 631J1이다. 스프링 직경은 1.8 mm이고, 스프링 권선 수는 2.5 p이다. 스프링강의 인장강도 Rm,nom는 1,600-1,850 MPa이고, 스프링선 ∅sd직경 허용공차는 ± 0.020 mm이다. 표면 열처리는 RH950으로 실시하였다.

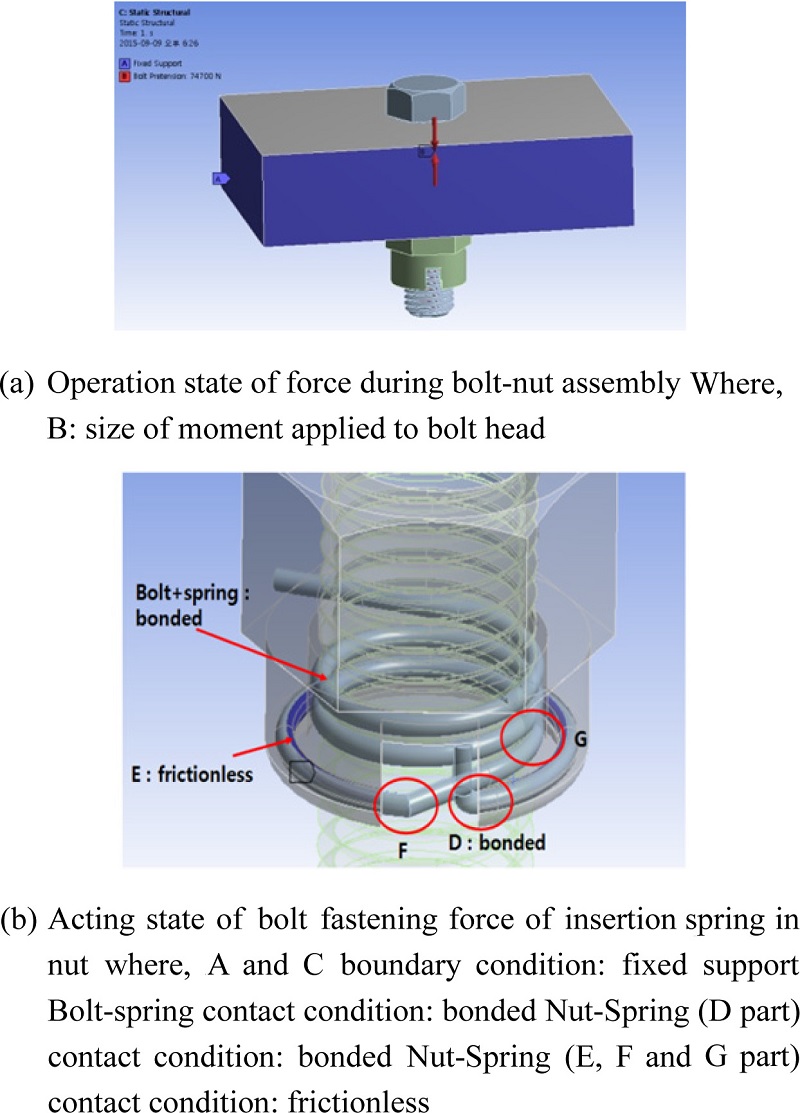

2.3 풀림 방지 너트와 볼트 조립 시 응력 및 변형 해석

고속철도차량 대차장치 및 차체 연결장치 가운데 운행 중 진동 및 충격이 가장 크게 작용하는 곳은 축상부이다. 축상부 조립 볼트-너트 사이즈가 M20임을 고려하여 M20 볼트에 체결되는 너트 조립부의 응력과 변형 해석을 ANSYS Workbench V17 Solid Element로 실시하였다. 요소(Element) 분할은 전체적으로 자동 Mesh기능을 사용하였으며, 볼트 머리 부분에 모멘트를 주는 것으로 해석하였다. 해석 모델 및 해석 조건은 Fig. 2와 같다. 해석 시 기본 개념은 볼트와 너트 사이에 체결 지지물체를 본체로 구성하여 볼트-너트 조립부 체결상태를 구현하였다. 너트 체결력은 볼트 프리텐션을 볼트 머리에 부가하는 것으로 하였다. 볼트에 가해지는 하중은 KS B 023311에서 제시하고 있는 보증하중의 40%인 81,200 N부터 최대 조임력 수치 70% 인 143,500N이 작용하는 것으로 하였다. 이는 KTX 차량 대차장치 내의 볼트-너트 체결력은 해당 볼트 크기의 보증 하중 70% 이내로 설계된 것을 고려하였다. 볼트-너트 조임 접촉부의 마찰계수는 0.125로 하였고, 볼트-지지물 접촉과 지지물-너트 사이의 접촉은 Bonded 타입으로 지정하였다. 또한 경계조건은 Fixed Support 타입으로 주었다. 해석 시 고려 사항으로는 풀림 방지 너트 본체 나사부와 너트에 삽입되어 있는 스프링을 구분하여 실시하였다.

Fig. 2 해석에 사용된 볼트는 KS B 0233에서 강도 구분 10.9(M20)에 해당하는 SCM435이다. 볼트의 기계 및 물리적 성질은 Table 3에서 보여주고 있다.

현재 KTX 차량 대차장치 및 차체 지지장치에 사용되고 있는 M20 볼트는 SCM435 강도 구분 10.9이다.

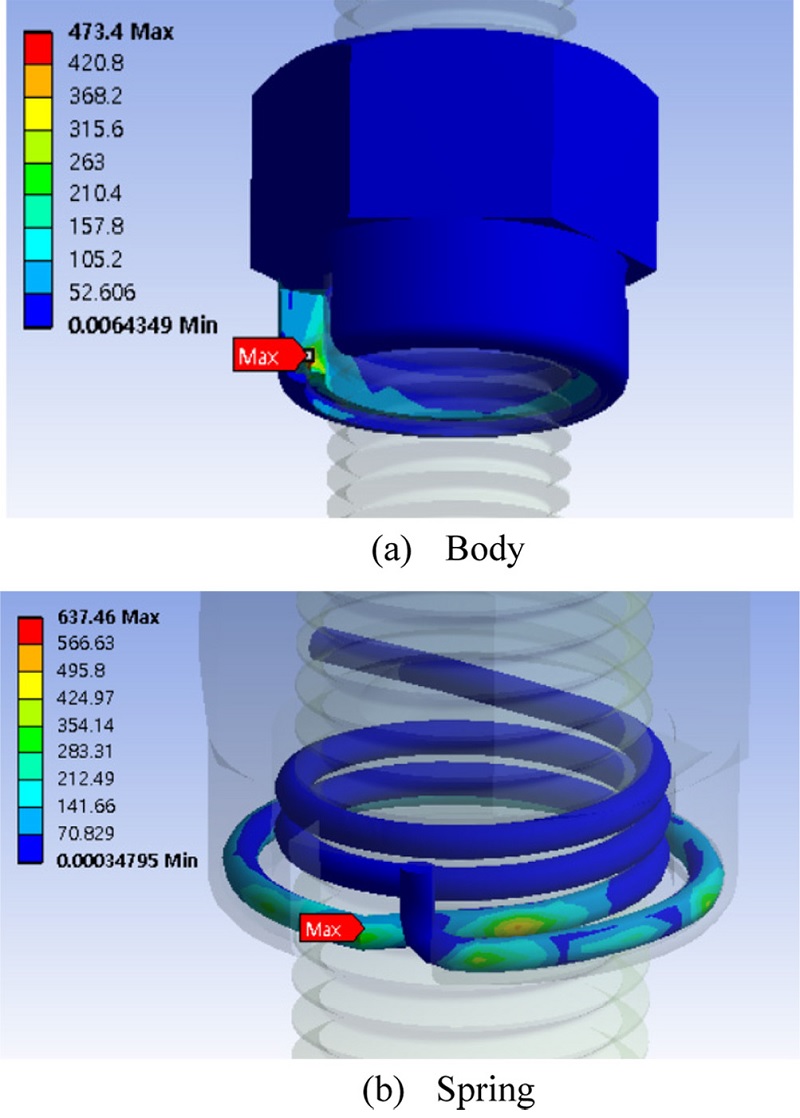

Fig. 3은 볼트-너트 조임 체결력을 보증 하중 70%로 체결 시 너트와 너트 안에 삽입되어 있는 스프링에 대한 응력 해석 결과를 보여주고 있다. Fig. 3(a)에서 보는 바와 같이 볼트-너트 조임시 체결력을 보증하중의 70%를 주면 최대 응력이 473.4 MPa가 작용하여, Table 1에서 보여주는 바와 같이 너트 본체 SCM435 강도 구분 10 T 소재에 대한 최소 인장 응력값 1,060 MPa보다 매우 작아, 변형이나 파손이 발생하지 않음을 알 수 있다.

The stress distribution acting on the nut body and the insert spring when tightening the nut with a proof load of 70%

Fig. 3(b)에서는 삽입 스프링에 대한 최대 응력은 너트 본체 끝단 부에 고정하는 부위에서 발생하는데, 이 경우에도 최대 응력이 637.46 MPa이 작용하여 스프링강 인장강도 Rm,nom는 1,600-1,850 MPa이므로, 너트의 조임 체결 시, 삽입 스프링의 변형이나 파손이 발생하지 않음을 알 수 있다.

3. 풀림 방지 너트 성능 시험 및 결과 고찰

3.1 성능시험 관련 시험 기준, 방법 및 종류

고속철도차량 대차 및 차체 연결장치에 사용되는 체결부품은 KS R 9144에 따른 진동시험에 우선적으로 적합해야 한다. KS R 9144에서 규정하는 진동의 크기 및 시험 시간은 “대차프레임 또는 스프링 아래 부분에 부착하는 부품”은 5종으로 분류하고 있다. 또한 대차장치 및 대차-차체 연결장치처럼 진동 내구시험을 실시하는 경우에는 5B기호로 표현하고 있다. 시험 종류는 공진시험은 진동수 범위 7-60 Hz에서 온진 폭 1.4 mm 진동 크기는 198 m/s2(20.2 g)이고, 진동 내구시험은 공진이 없는 경우 온진 폭 2.3 mm에서 진동가속도를 144 m/s2(14.7 g)에서 시험 시간은 전후 방향 2시간, 좌우방향 2시간 그리고 상하방향 4시간으로 실시하여 이상이 없어야 한다.

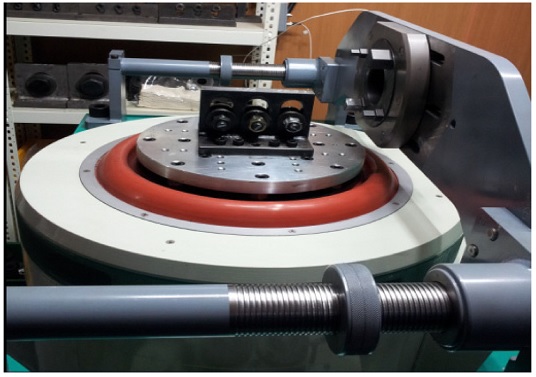

풀림 방지 너트 성능 시험으로는 NAS3350 (National Aerospace Standard)12가 있다. 이 시험은 볼트를 체결하는 조립 지그는 NAS 3354에 적합 하도록 제작하였다. 시험 시 진동가속도는 20 g로 하였고, 진동 가진 방법은 Peak-Peak로 실시하여, 가장 가혹한 시험에서 실시하도록 하였고, 시험 주파수는 사인파(Sinusoidal) 30 Hz, 시험 시간은 17분(30,600 사이클)으로 실시하는 것으로 하였다. 너트의 평가 방법은 시험 조건에서 너트의 풀림이 없어야 하는 조건으로 시험을 실시하였다. 또한 2회 재사용을 목표로 하였기 때문에 허용 반복 시험도 동일 시험조건으로 2회 실시하는 것으로 하였다. Fig. 4는 NAS3350 시험기를 보여주고 있다.13

고속철도차량 대차 및 차체 연결장치에는 운행 중 차륜/레일 접촉에 의한 지속적인 진동 및 충격이 발생하고 있다. 따라서 진동 및 충격을 지속적으로 받고 있는 대차 및 차체 연결장치에 적용하는 풀림 방지 너트는 충격 시험에 대한 검증도 필요하게 된다. 이에 따라 실시한 것이 바로, DIN6565114에 따른 너트의 진동 및 충격 시험이다. 이 시험기의 시험 주파수는 12.5 Hz, 진폭은 2 ± 0.05 mm 그리고 시험 총 사이클 수는 3,750으로 하였다. 너트의 풀림 특성 시험은 이 시험 조건에 맞추어 볼트-너트가 시험 조건에 맞도록 조임력을 주어 체결 한 상태에서 시험하였다. 시험 도중 너트가 이완되거나 볼트가 부러지면 시험을 중단하게 된다. 또한 2회 재사용 조건 확인을 위해, 1회차 시험 후 너트를 볼트에서 분리한 후 다시 재조임을 통해 반복 시험을 실시하였다.

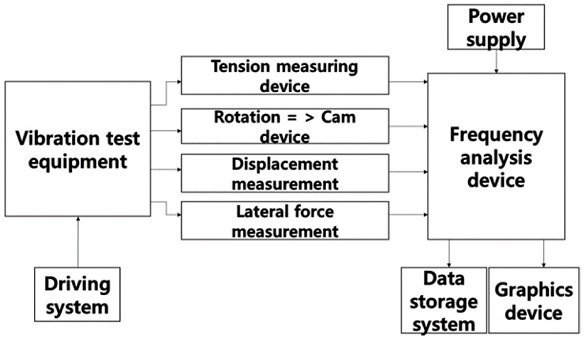

Fig. 5는 DIN65651 시험기에 따른 데이터 처리 과정을 도식적으로 보여주고 있다.

고속철도차량에 적용되는 거의 대부분의 부품이나 장치 구성품 들은 기본적인 성능 시험을 실시하여 적합함을 확인되면, 최종적으로 실차 적용 시험을 통해 검증을 받아야 사용할 수 있다.

3.2 너트 성능 시험 별 시험 결과 및 분석

고속철도차량 대차 및 차체 연결장치에 사용되는 2회 재사용 가능한 풀림 방지 너트에 대한 성능 시험별 시험 결과 및 분석은 다음과 같다.

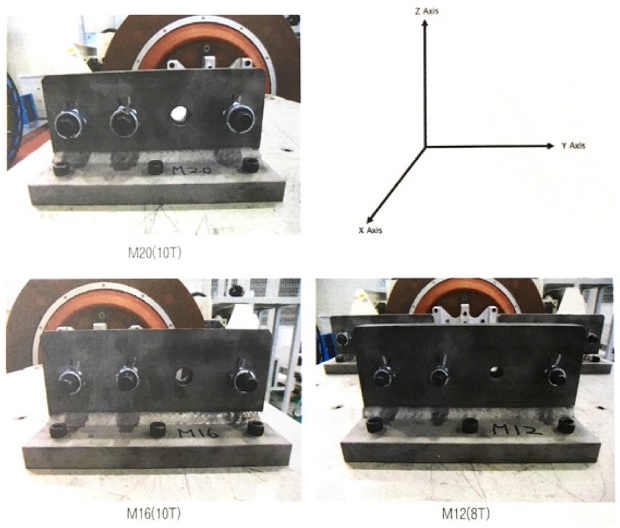

국내 고속철도차량 대차 및 차체 연결장치에 사용되는 체결부품 요소들은 KS R 9144에서 제시하고 있는 시험 성능을 만족해야 한다. KS R 9144 기준관련 풀림 방지 너트 성능 시험은 국제공인 시험기관인 한국화학융합시험연구원을 통해 실시하였다. 공인 시험 대상품은 2회 재사용인 가능토록 설계 및 제작된 시편인 풀림 방지 너트 M20, M16 및 M12 총 3종에 대하여 각각 시험편 3개씩 실시하였다. Fig. 6는 풀림 방지 너트 시험품 3종이 진동 시험기에 설치되어 있는 모습을 보여준다. 시험 항목은 KS R 9155:2014 – 5종 B종으로 진동 내구시험을 통해 너트의 풀림이나 너트 부품의 이탈 여부 및 너트 손상 유무 평가를 2회 반복 시험을 실시하였다. 시험 절차는 초기 육안 검사 결과 실시 → 1차 진동 내구시험 실시 → 너트 분리 후 상태검사 실시 후 재결합 → 2차 내구시험 실시 결과, 시험 기준에 따른 모든 시험 항목에서 이상이 없음을 공인 시험을 통해 검증 받았다.15

NAS3350 시험은 풀림 방지 너트가 체결된 진동시험기에 축직각방향으로 충격 하중을 일정 진폭, 속도 및 횟수로 가하여 풀림 방지 너트의 풀림 여부를 측정하는 것으로 성능을 평가한다. Fig. 7은 NAS3350 시험기에 풀림 방지 너트가 설치되어 있는 모습이다. 시험 조건은 클램프에 체결되어진 볼트-너트 조임력은 KTX 차량 조임력의 80% 수준으로 낮게 주었다. 축상 볼트 M20 체결력은 KTX 차량 설계 기준인 375 N·m보다 약 20% 작은 300 N·m으로 주었다. 또한 M16 너트 조임력도 20% 낮은 190 N·m로 주었다. 시험 주파수는 사인파 30 Hz, 시험 시간은 17분(30,600 사이클), 작용 가속도는 20.7 g를 주어 실시하였다. 2회 재사용 성능을 확인하기 위하여 동일 시험편을 2회 반복 시험하였다. 시험 결과는 Table 4에서 보는 바와 같이 진동 시험 후 너트의 풀림 회전각 변화가 전혀 발생하지 않았고, 2회 반복 시험을 실시한 결과도 동일하게 시험 너트의 풀림 현상은 전혀 나타나지 않음을 보여주고 있다.16

DIN65151에 의한 풀림 방지 너트 충격 진동 성능 시험은 Junker 시험기를 통하여 실시하였다. Junker 시험은 풀림 방지 너트가 체결된 볼트-너트 조립 체결체에 축 직각방향의 충격 하중을 일정 진폭 주기로 반복하여 줄 때, 볼트 체결체인 너트의 풀림 특성을 평가하는 것이다. Junker 시험에서 너트의 풀림 특성 평가는 풀림 방지 너트의 초기 체결력에 대한 변화를 측정하는 것이다. Fig. 8은 본 연구에서 사용되어진 Junker 시험기를 보여주고 있다.16

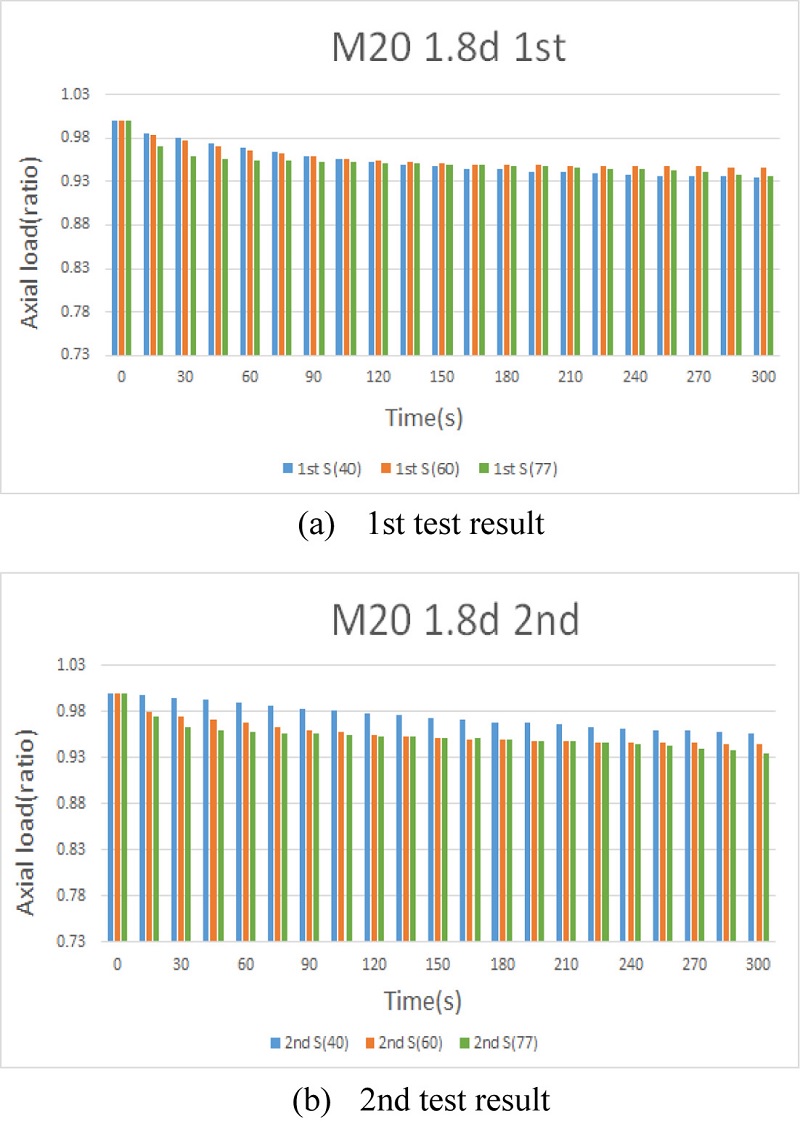

Junker 시험은 DIN65151 규정에 따라 진동 진폭은 ± 1 mm, 주기는 12.5 Hz로 총 사이클은 5분 동안 진행한다. 피 시험체인 풀림 방지 너트는 시험기에 설치되어 있는 볼트에 초기 조임력을 Table 3에서 제시해주고 있는 볼트의 보증하중 대비 40%, 60% 그리고 최대 77%으로 시험하였다. 이는 고속철도차량 대차장치 및 차체 연결장치처럼 충격 하중이 반복해서 작용하는 경우 조임력을 보증 하중의 70% 해주어도 너트의 풀림 현상이 발생할 수 있기 때문에, 조임력을 40%, 60% 그리고 77% 수준에서 평가하고, 최대한 고속철도차량 체결장치에 대한 안전성을 높이기 위함이다. Junker 시험도 동일 시편을 가지고 2회 반복 시험을 실시하였다.

Fig. 9는 Junker 시험을 통한 M20 너트의 초기 조임력 대비 가진 시간에 따른 조임력 변화를 보여주고 있다. Fig. 9에서 보는 바와 같이 풀림 방지 너트는 조임력 크기 변화는 초기 조임력 대비 40%인 경우에는 감소율이 1차 시험에서는 약 6.5%, 2차 시험에서는 5% 정도로 줄어들고 완전 풀림 현상이 발생하지 않음을 알 수 있다.

또한 초기 조임력 60% 및 77%인 경우에도 1차 및 2차 시험 후 초기 조임력 변화는 최대 6.5% 이내 임을 알 수 있다. 이는 KTX 차량의 대차장치 및 차체 연결장치의 체결 부품으로 본 풀림 방지 너트의 성능이 2차 재사용을 하여도 풀림 현상이 없음을 보여주는 것이다.

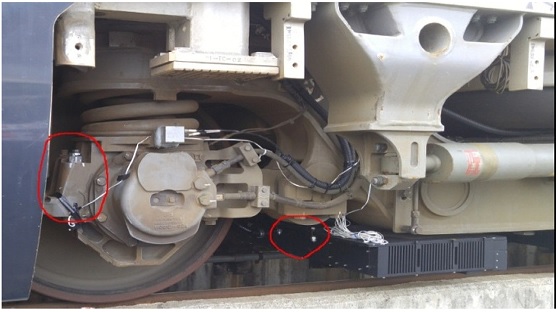

현차 적용 시험은 풀림 방지 너트 성능 시험의 마지막 단계이다. 고속철도차량의 실제 운행 상태에서 현차 적용 시험은 HEMU-430X 고속열차 대차 축상 장치에 설치하여 성능 시험을 실시하였다. Fig. 10은 HEMU-430X 차량에 진동 및 충격관련 성능 검증을 마친 풀림 방지 너트를 적용한 모습을 보여주고 있다.

실차 적용 시험은 1차 설치는 2016년 11월 23일 설치하여 2017년 2월 27일까지 진행하였다. 시험 기간 동안의 총 운행 주행 거리는 1,825 km이었다. 1차 시험 기간 동안 HEMU-430X 차량은 매주 고속열차 성능 시험 및 부품 개발을 위한 시험 차량으로 운행속도는 270-350 km/h로 운행되었다. 이 기간 동안 매 사업 전후 풀림 방지 너트의 풀림 현상이 있는지에 대한 확인 결과 전혀 이상이 없음을 확인하였다. 또한 2차 재사용 시험은 2017년 3월부터 시작하여 2017년 09월 30일까지 누적 주행거리는 14,465 km이다. 기존 KTX 차량 축상 장치에 사용되는 풀림 방지 너트는 볼트에서 이완 시키는 순간 폐기 처리한다. 하지만, 본 연구에서 제시하고 있는 풀림 방지 너트는 고속철도차량 HEMU-430X 대차 축상 볼트에 적용하여 2차 재사용 시험 운행을 하는 동안 손상이나 풀림 현상이 전혀 없음을 확인하였다.17

4. 결론

본 연구에서는 고속철도차량 대차 및 차체 연결장치에 사용되는 2회 재사용이 가능한 풀림 방지 너트에 대한 설계 해석 및 시험 평가를 통하여 다음과 같은 결론을 얻을 수 있었다.

(1) 현재 고속철도차량 대차 및 차체연결장치에 사용되는 풀림 방지 너트의 사용 수명은 1회 사용으로 매우 제한적이다. 본 연구에서는 기존 풀림 방지 너트의 사용 수명을 100% 증대시킨 2회 재사용 가능한 풀림 방지 너트에 대한 설계 해석, 시제품 진동 및 충격 성능시험, 공인기관 시험 및 현차 적용시험을 통하여 KTX 차량에 2회 재사용이 가능한 풀림 방지 너트를 최적화하여 제시하였다.

(2) 고속철도차량 대차 및 차체연결장치에 사용되는 풀림 방지 너트의 성능 평가를 새롭게 제시하였다. 기존 KS R 9144 이외에 별도로 제시하는 기준이 없다. 다만, 기존 고속철도차량에 사용중인 풀림 방지 너트에 대한 것만으로 사용할 수 있도록 제한하고 있다. 본 연구에서는 고속철도차량과 같이 진동과 충격이 지속적으로 받게 되는 체결장치 핵심 요소인 풀림 방지 너트에 대한 실험적 성능 평가를 4단계로 검증할 수 있도록 제시하였다.

1단계 KS R 9144에 따른 기본적인 설계 검증, 2단계 NAS 3350 시험기에 의한 진동 가진 시험을 통한 너트 풀림 특성 평가, 3단계 Junker 시험장치에 의한 충격이 지속적으로 작용할 시 너트 풀림 특성시험, 4단계인 고속철도차량 실차 적용 시험을 통한 성능 검증 사례를 제시하였다.

(3) 본 연구 결과에서 제시 된 2회 재사용이 가능한 고속철도차량용 풀림 방지 너트는 현재까지 전세계 고속철도차량 대차 및 차체 연결장치에 적용된 사례가 없는 최적화된 풀림 방지 너트이다.

NOMENCLATURE

| t : | Time (sec) |

| f : | Frequency (Hz) |

| Ft : | Tightening force (kN) |

| g : | Gravity acceleration |

| T : | Nut strength classification |

| M : | Nuts size classification (mm) |

| As : | cross-sectional area (mm2) |

| Sp : | Proof load stress (MPa) |

| Lp : | Proof load (kN) |

| p : | Pitch (mm) |

| ds : | Displacement (mm) |

| QT : | Quenching and tempering |

| HV : | Vickers hardness |

| HR : | Rockwell hardness |

| Rm,nom : | Nominal tensile strength (MPa) |

| Rm,min : | Minimum tensile strength (MPa) |

| Rp0.2n : | 0.2% Proof stress (MPa) |

| U : | Impact strength (J) |

| Pmin : | Minimum tensile load (N) |

| m : | Poisson’s ratio |

| Amin : | Elongation percentage (%) |

| ¢sd : | Spring diameter (mm) |

Acknowledgments

본 연구는 한국철도기술연구원의 주요연구사업 과제로 지원되어 수행되었습니다. 이에 관계자 여러분께 감사 드립니다.

REFERENCES

-

Lee, C.-W. and Lee, D.-H., “Fatigue Life Evaluation of Motor Block Bracket Units for KTX-Sancheon Trains,” J. Korean Soc. Precis. Eng., Vol. 29, No. 6, pp. 1-6, 2012.

[https://doi.org/10.7736/KSPE.2012.29.6.626]

- Cha, M. C., Kang, H. S., Kim, D. Y., Lee, S. Y., Lee, E. S., et al., “Design and Performance Test of Locking Curved-Nut,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 41, No. 3, pp. 199-204, 2017.

- Lee, C. W. and Kim, H. J., “Development of Self-Locking Nuts Making Use of Self Fastening Mechanism,” Korean Society for Railway Report, No. 2016-132, pp. 1-5, 2015.

-

Hur, H.-M., Park, J.-H., and You, W.-H., “Analysis on the Vibration Characteristics of High Speed Train according to Track Structure,” J. Korean Soc. Precis. Eng., Vol. 29, No. 6, pp. 593-599, 2012.

[https://doi.org/10.7736/KSPE.2012.29.6.593]

- KS R 9144, “Test Methods for Vibration of Parts of Railway Rolling Stock,” 2014.

- NAS 3350, “Standards Industry 3. Requirement, 3.4.2.9,” 2015.

- DIN 65151, “Aerospace Series – Dynamic Testing of the Locking Characteristics of Fasteners under Transverse Loading Conditions Vibration Test,” 2002.

- KS B 1012, “Hexagon Nuts and Hexagon Thin Nuts,” 2001.

- KS B ISO 898-2, “Mechanical Properties of Fasteners – Part 2: Nuts with Specified Proof Load Values – Coarse Thread,” 2003.

- KS D 3535, “Stainless Steel Wires for Springs,” 2002.

- KS D 0233, “Mechanical Properties of Steel Bolts and Screws,” 2005.

- NASA, “NAS 3350 Manual – Standards Industry 3. Requirements, 3.4.2.9,” 2015.

- Lee, C. W. and Lee, D. H., “Shock Vibration Loosening Characteristics with NAS 3350 Tester of Anti-Loosening Nuts for High-Speed Trains,” Proc. of the Korean Society of Rheology Autumn Conference, pp. 61-63, 2015.

- DIN65651, “Dynamic Testing of the Locking Characteristics of Fasteners under Transverse Loading Conditions (Vibration Test),” 2002.

- Jeong, C. W., “Anti-Loosening Nut Certified Test Report,” KTR Test Report, No. CUS2016-7115, pp. 1-14, 2016.

- Lee, C. W. and Kim, H. J., “Development of Self-Locking Nuts Making Use of Self Fastening Mechanism,” Korean Society for Railway Report, No. 2016-132, p. 140, 2015.

- Lee, C. W. and Kim, H. J., “Characteristics of Self-Locking Nuts Used for High Speed Railway System,” Proc. of KSPE Autumn Conference, pp. 82-83, 2015.