고속철도 레일 재료의 피로 및 파괴특성 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Rolling contact fatigue (RCF) and wear caused by rolling contact between the wheel and rail are inevitable problems in railway systems. An increase in axle load or the slip ratio causes excessive wear. However, RCF and wear do not act independently, but one influences the other. Wheel and rail materials and manufacturing quality have a considerable influence on the formation of RCF and the ensuing wear. Therefore, the mechanical properties of the wheel and rail are important factors for reducing RCF and wear on the contact surface. This paper presents a comparative evaluation of the wheel and rail used in the Korean industry for high speed trains and conventional rails with respect to their fatigue and fracture behavior. A series of tests such as uniaxial tensile tests, fracture toughness tests, and fatigue crack growth tests were carried out at both room temperature and low temperatures.

Keywords:

Railway wheel, Rail, Crack growth rate, Fracture toughness키워드:

철도차륜, 레일, 균열진전율, 파괴인성1. 서론

철도차량은 차륜과 레일의 구름접촉에 의해서 주행하며, 접촉면에서는 마모, 피로 등의 손상이 발생한다. 차륜과 레일에서 발생하는 손상 중에 가장 큰 원인은 마모이다. 차륜과 레일의 접촉면에서 발생하는 마모는 필연적인 현상으로 마모를 저감하기 위한 많은 연구가 진행되어 왔다.1-3 또한, 레일 표면에서 발생하는 접촉피로손상인 Squat, Head Check 등은 중요한 문제로 대두되고 있다.4-6 이러한 마모와 접촉피로손상은 독립적이 아니라 상호 영향을 미친다.

차륜/레일의 접촉에 의해 발생하는 구름접촉피로 및 마모는 레일 재료의 기계적 성질 및 파괴인성에 따라 커다란 영향을 미치게 된다. 국내에서 사용되는 레일은 기존선에서 사용하고 있는 KS 60 레일과 고속선에서 사용하고 있는 UIC 60 레일로 구분할 수 있다. 기존선의 경우에는 반경이 작은 곡선이 많이 존재하므로 마모가 주로 발생하고 있으며, 고속선의 경우에는 R7000 이상의 곡선이 존재하므로 마모보다는 접촉피로가 발생한다. 국내외에서는 레일에 사용하는 재료 및 기계적 성질에 대하여 표준규격으로 정하여 사용하고 있으나 사용재료, 시험방법 및 시험 기준 값 등이 다르게 규정되어 있다.7-9 또한, 레일의 피로와 파괴에 대한 저항성을 평가하는 요소로써 파괴인성과 균열진전특성이다. 국내의 경우에는 계절에 따라 온도차이가 많이 발생하고, 온도에 따라 피로 및 파괴 특성이 달라진다. 이러한 파괴인성 및 균열진전특성 시험은 규격에 따라서 규정하고 있지 않고 있다.

본 논문에서는 국내에서 사용하고 있는 레일의 종류에 따른 기계적 성질, 피로 및 파괴 특성을 조사하고 적용 타당성을 평가하였다.

2. 재료 및 실험방법

2.1 재료

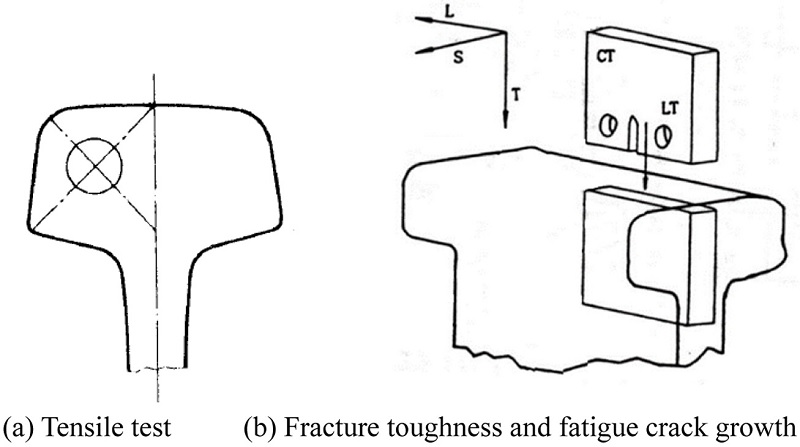

시험에 사용된 재료는 KS 60 레일과 UIC 60 레일이다. KS 60 레일은 전동차 및 기존선에 사용되고 있으며, UIC 60 레일은 고속선에 사용되고 있다. Table 1은 시험재료의 화학성분을 나타내고 있다. UIC 60 레일이 KS 60 레일보다 탄소량이 많으며, Al과 N성분이 추가되어 있다. Fig. 1은 시험편 채취 위치를 나타내고 있다. 인장시험편은 레일 두부에서 채취하였다. 파괴인성 및 균열진전시험편은 레일 두부 중앙에서 채취하였으며, 균열의 위치는 차륜/레일 접촉면에서 아래 방향이다.

2.2 시험방법

인장시험은 시험편 직경 9 mm로써 ASTM E810에 따라서 수행하였다. 인장시험은 250 kN 용량의 유압식 시험기를 사용하였고, COD 게이와 DAQ 장비를 이용하여 변위 및 하중을 실시간으로 측정하고 기록하였다. Fig. 2는 인장시험장비와 COD 게이지를 보여주고 있다.

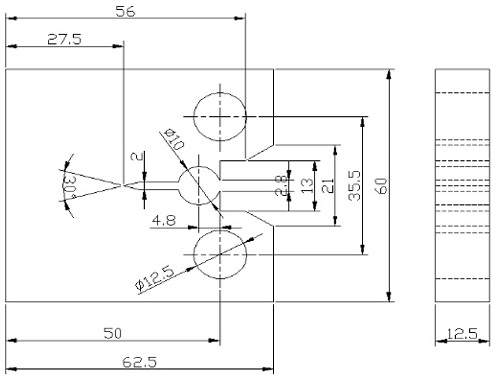

균열진전시험은 ASTM E64711에 따라서 하중제어를 통하여 수행하였으며, 시험편 형상은 Fig. 3과 같다. 피로균열진전을 수행하기 전에 시험편의 균열 끝에는 피로하중을 작용시켜 a/W = 0.5인 지점까지 예비균열을 삽입하였다. 시험하중은 하중비가 0.1이 되도록 부가하였고, 시험속도는 10 Hz로 적용하였다. 균열길이는 하중과 COD 게이지이 변위를 측정하여 기울기 변화로부터 균열 길이를 구하여 균열길이와 싸이클(a-N)선도를 산출하였다. 식(1)을 이용하여 da/dN-ΔK 선도를 구하고 Paris 상수 C와 지수 m값을 구하였다.

| (1) |

여기서, ΔP는 최대하중과 최소하중의 차이 값이고, B는 시험편 두께, a는 균열길이, W는 시험편 폭, α는 a/W이다.

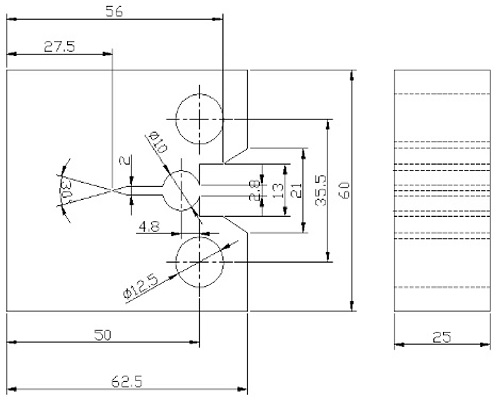

파괴인성시험은 ASTM E33912에 따라서 변위제어를 통하여 수행하였으며, 시험편 형상은 Fig. 4와 같다. 파괴 인성시험을 수행하기 전에 균열 끝에는 피로하중을 작용시켜 a/W= 0.5인 지점까지 예비균열을 삽입하였다. 시험편에 1 mm/min의 속도로 인장하중을 작용하여 하중-변위선도를 획득하였으며, 획득한 선도를 이용하여 PQ를 구하고, 이를 이용하여 식(2)에 따라서 KQ를 구하였다.

KQ값이 식(3) 조건식을 만족하게 되면 KQ를 KIC로 결정하였다.

| (2) |

| (3) |

여기서, PQ는 하중-변위 선도에서 직선부 기울기의 95%가 되는 직선과 만나는 하중을 의미하며, B는 시험편의 두께, W는 시험편의 폭, a는 균열길이, σys는 항복강도이다.

3. 시험결과 및 토의

3.1 인장시험

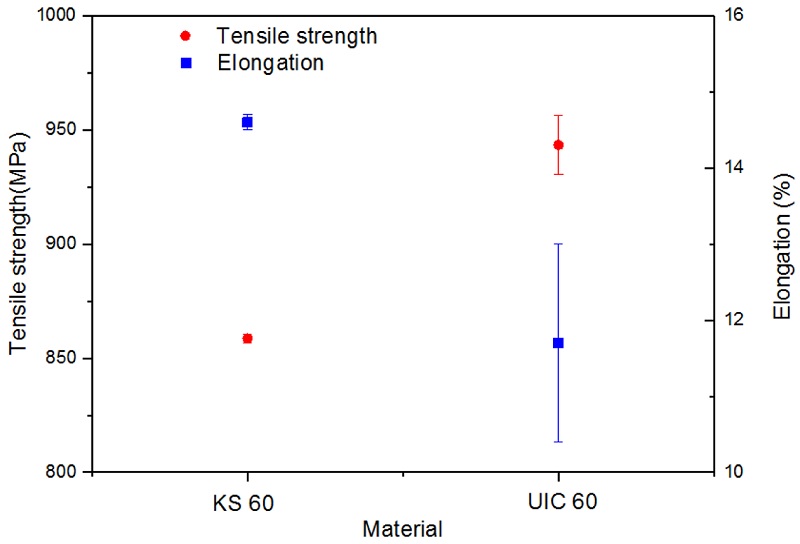

Table 2는 인장시험 결과를 보여주고 있다. KS 60 레일의 기준치는 인장강도가 800 MPa 이상, 연신율 10% 이상으로 시험결과가 기준치를 만족하고 있다. UIC 60 레일의 경우는 인장강도 943 MPa 이상, 연신율 12%로써 기준치를 만족하고 있다. Fig. 5는 두가지 레일에 대한 인장강도 및 연신율을 비교한 것이다. UIC 60 레일의 인장강도가 KS 60보다 높지만, 연신율은 KS 60이 높다. 이러한 결과는 파괴인성에 영향을 미친다. 강도가 높고 연신율이 낮으면 파괴인성이 낮을 것이고 예측할 수 있다. KS 60 레일이 UIC 60 레일보다 파괴인성이 높을 것으로 판단된다.

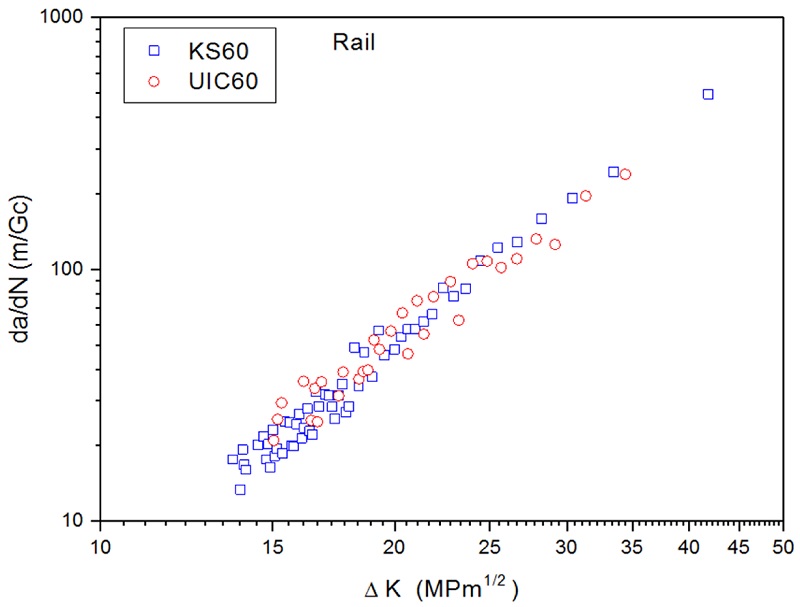

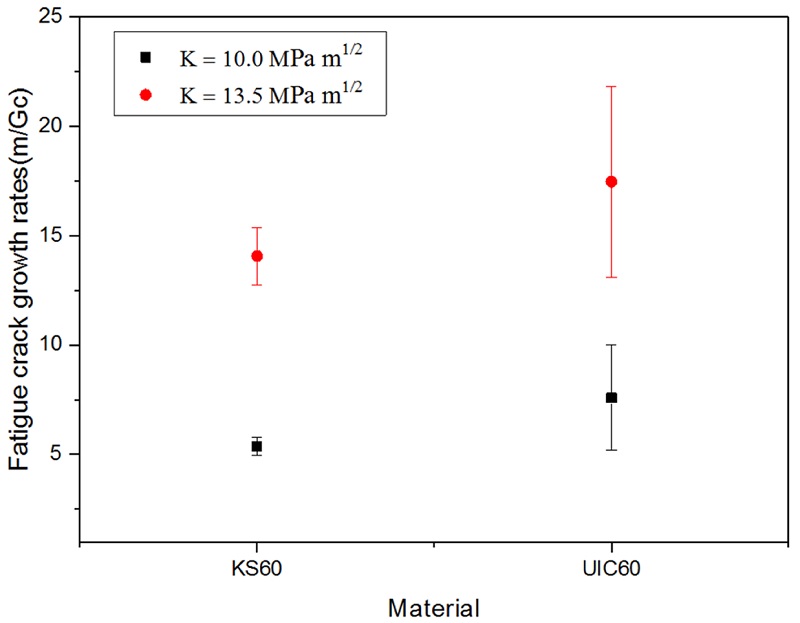

3.2 균열진전시험

Fig. 6은 두 가지 종류의 레일의 균열진전시험 결과를 보여주고 있다. Fig. 6으로부터 균열진전 파라메타 C, m 구하여 Table 3에 나타내었다. 그림으로부터 두 가지 종류의 레일의 균열진전특성은 유사하게 나타남을 알 수 있다. EN 13674에서는 레일 재료의 균열진전율에 대한 기준을 제시하고 있다. 균열진진율에 대한 기준은 ΔK가 10 MPS 일 경우에 17 m/Gc 이하이고, ΔK가 13.5 MPa 일 경우에 55 m/Gc이하이다. Tabel 3과 Fig. 7은 두 가지 레일에 대한 균열진전율을 비교한 것으로써 기준치를 만족하고 있다. 균열진전율은 KS 60이 UIC 60보다 작게 나타났다.

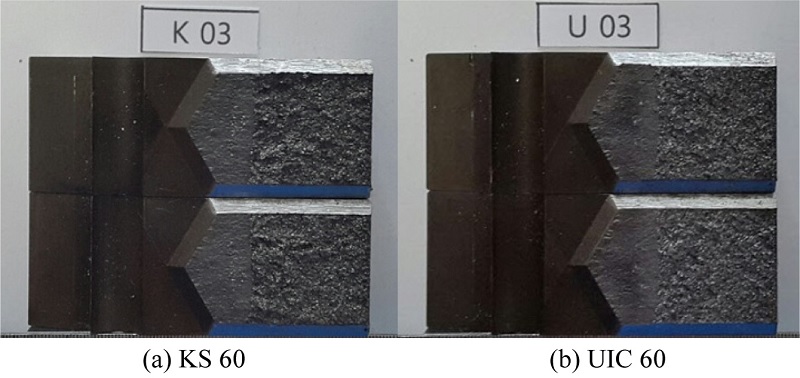

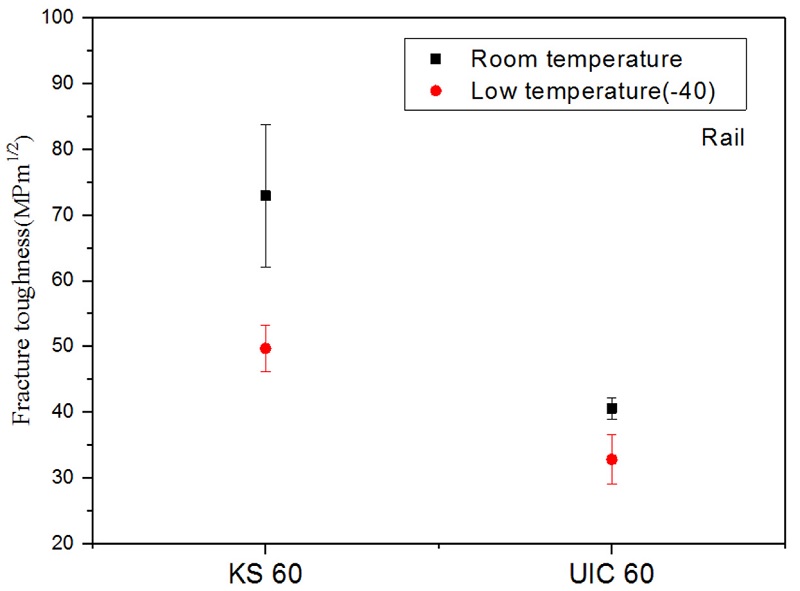

3.3 파괴인성시험

Table 4는 파괴인성시험 결과를 보여주고 있으며, Fig. 8은 파괴 인성 시험 후의 시험편을 보여주고 있다. EN 13674의 시험조건은 -20°C에서 실시하도록 규정하고 있지만, 국내의 경우에는 “철도 건설기준에 관한 규정” 및 철도표준규격 등 국내 관련규격13에서 최소 온도조건을 -40°C로 규정하고 있다. 따라서, 국내의 혹한기의 온도조건에서 레일의 파괴인성 특성을 평가하기 위하여 저온 온도조건을 -40°C로 하였다. 균열진전시험에서 두 종류의 레일이 유사한 값을 나타내었으나, 파괴인성시험에서는 많은 차이를 보여주고 있다.

상온조건에서 KS 60는 KIC 값을 만족하지 못하고 있지만, UIC 60의 경우에는 KIC 값을 만족하고 있다. 이는 UIC 60 재료가 KS 60 재료보다 취성이기 때문이다. 시험온도 -40°C에서는 두 가지 재료 모두 KIC 값을 만족하고 있다. EN 13674의 기준치는 -20°C에서 29 MPa 이상으로 규정하고 있으며, 모든 값이 기준치를 만족하고 있다.

Fig. 9는 두 가지 레일의 파괴인성 값을 비교한 것이다. 상온에서 KS 60 레일의 파괴인성은 73 MPa 으로써, UIC 60 레일의 파괴인성값인 41 MPa 에 비하여 1.8배 크다. 저온의 경우에도 KS 60 레일이 UIC 60 레일보다 1.5배 큰 값을 나타내고 있다. 이로부터 KS 60 레일 재료가 UIC 60 재료보다 파괴에 저항성이 크기 때문에, 접촉피로수명도 증가할 것으로 판단된다.

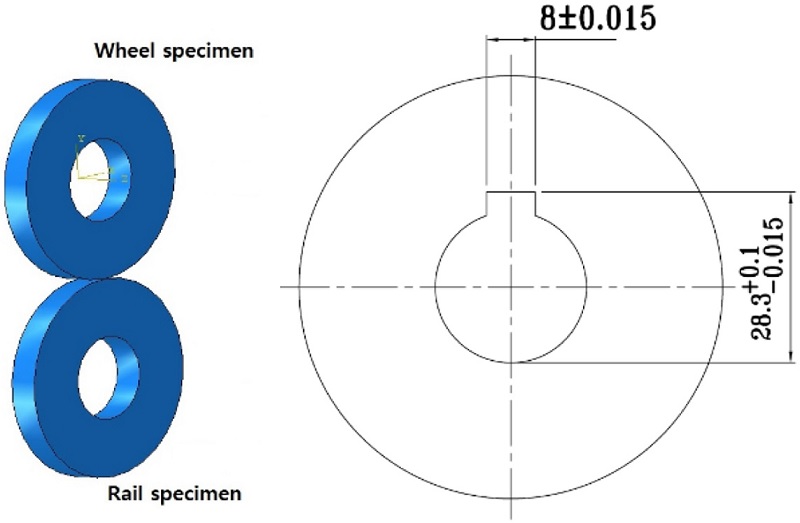

3.4 구름접촉시험

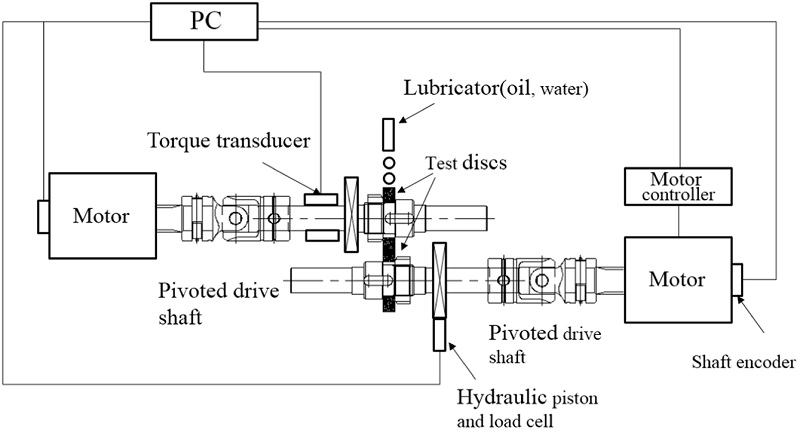

레일 재료의 구름접촉에 따른 마모 및 손상 특성을 평가하기 위하여 구름접촉 마모시험을 실시하였다. Fig. 10은 시험편 형상을 보여주고 있으며 두 개의 시험편을 이용하여 반복적인 구름접촉을 모사한다. Fig. 11은 구름접촉시험을 위한 구름접촉 시험기의 구성도를 보여주고 있다. 시험기는 슬립율(Slip Ratio)을 변화시킬 수 있도록 두 개의 모터로 구성되어 있고, 수직하중을 부가하기 위하여 유압장치를 이용하였다. 시험기는 접촉하중과 토크 변화를 측정하기 위하여 하중센서와 토크 센서가 각각 부착되어 있다. 시험기는 PC를 통하여 슬립율과 하중을 제어하도록 되어 있으며, 윤활조건에 대한 시험을 위하여 환경 챔버가 설치되어있다. 시험 중 발생되는 모든 데이터는 PC에 저장하도록 하였다.

마모시험 및 접촉피로시험은 차륜 시험편을 레일 시험편에 접촉시켜 하중을 부가하였고 마찰을 발생시키기 위하여 미끄럼을 주었다. 슬립율은 레일 시험편과 차륜 시험편의 회전속도 차이가 발생하도록 조정하여 목표 값을 설정하였다. 차륜과 레일 시험편에 발생한 접촉압력과 슬립율은 식(4)와 식(6)을 통하여 구하였다.14

| (4) |

| (5) |

| (6) |

여기서 P0: 접촉압력, g: 슬립율, P: 수직하중 , E: 탄성계수, L: 접촉면 길이, Rr: 레일시험편의 반지름, Rw: 차륜시험편의 반지름이다.

시험조건으로 접촉압력을 1500 MPa로 하였고, 슬립율은 1.5%, 회전속도는 500 rpm으로 하였으며, 20만 싸이클까지 마모시험을 실시하였다.

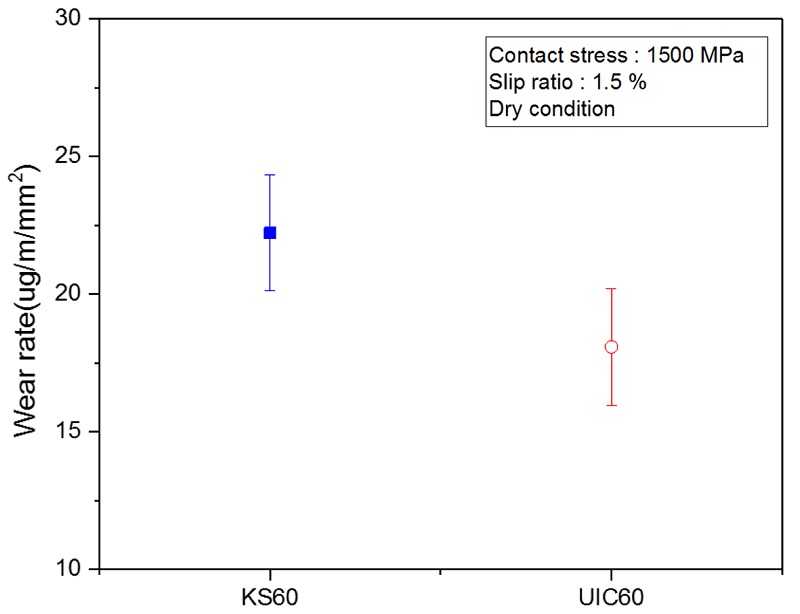

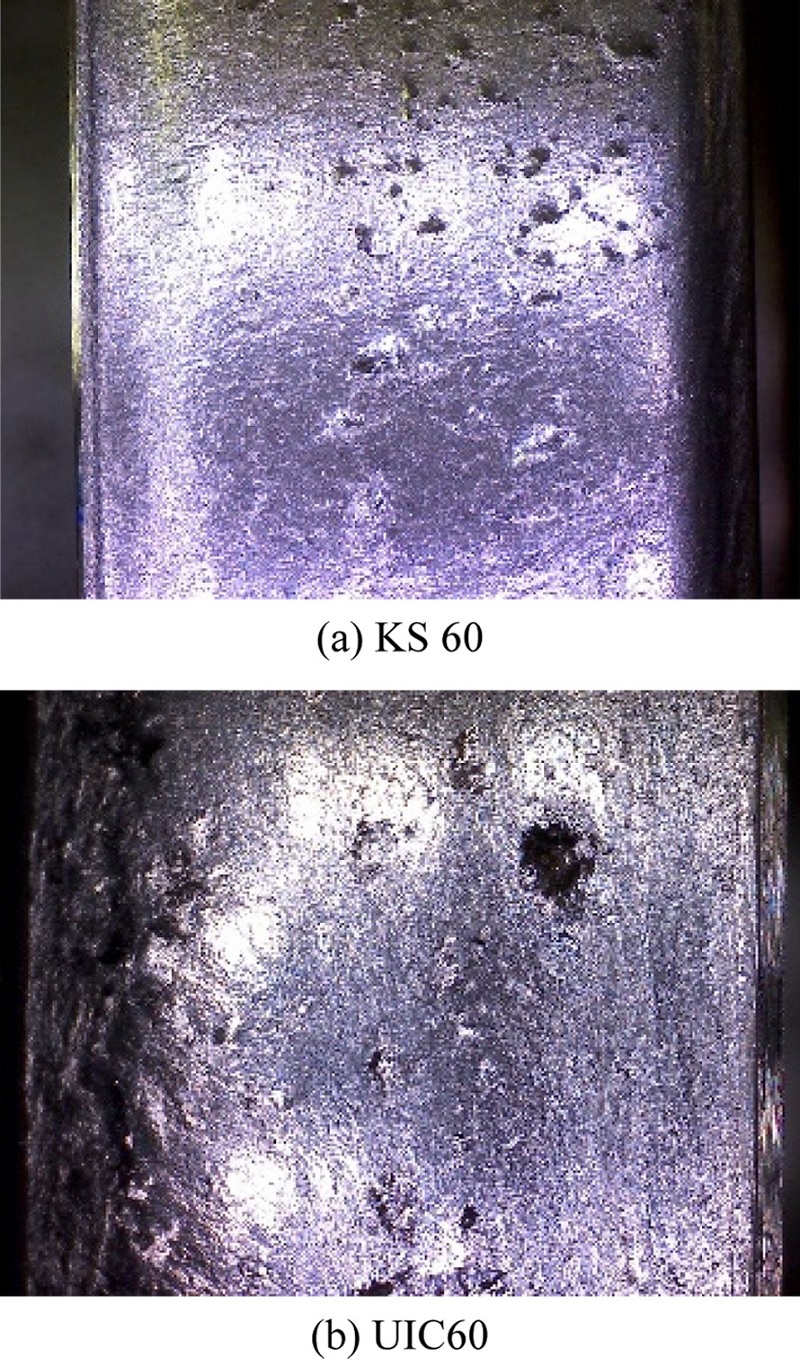

Fig. 12는 마모시험결과를 보여주고 있다. UIC 60 레일의 마모량이 KS 60보다 작게 발생하였다. Fig. 13은 구름 접촉 시험을 실시한 후의 시험편 표면상태를 보여주고 있다. 두 개의 시험편 모두 표면에서 손상이 발생하고 있다. 그러나 KS 60 시험편에서는 작은 피팅이 발생하고 있으며, UIC 60 레일 시험편의 경우에는 피팅의 크기가 증가하고 있다. 재료의 피로 및 파괴에 대한 인자로써 파괴인성과 균열진전속도이다. 파괴인성은 임계균열에 대한 파단 저항성을 나타내고, 균열진전속도는 균열진전에 대한 저항성을 나타낸다. KS 60의 경우에는 재료의 기계적 성질이 연성이기 때문에 표면에 작은 피팅이 많이 발생하지만, 마모량이 크기 때문에 피팅이 크게 성장하지 못 하고 있다. 그러나, UIC 60의 경우에는 파괴인성이 작기 때문에 균열진전이 빠르고, 경도가 커서 마모량이 작기 때문에 KS 60보다 커다란 손상이 발생한 것으로 판단된다. 이러한 마모와 접촉피로의 상호작용은 Donzzella 등15의 실험 결과와도 일치한다.

4. 결론

국내에서 사용하고 있는 KS 60 레일과 UIC 60 레일의 피로 및 파괴 특성시험을 실시하였으며, 이로부터 다음과 같은 결론을 얻었다.

(1) 인장시험 결과로부터 UIC 60 레일의 인장강도가 KS 60보다 높지만, 연신율은 KS 60이 높게 평가되었다.

(2) 균열진전특성은 KS 60이 UIC 60보다 작게 나타났으나, 모두 기준치를 만족하고 있다.

(3) 상온에서 KS 60 레일의 파괴인성은 73 MPa 으로써, UIC 60 레일의 파괴인성값인 41 MPa 에 비하여 1.8배 크다. 저온의 경우에도 KS 60 레일이 UIC 60 레일보다 1.5배 큰 값을 나타내었다. KS 60 레일의 피로 및 파괴 특성은 국외 규격인 EN 규격을 충분히 만족하고 있다.

(4) UIC 60의 경우에는 KS 60에 비교하여 파괴인성이 작기 때문에 균열진전이 빠르고, 경도가 커서 마모량이 작기 때문에 KS 60보다 커다란 손상이 발생하였다.

(5) 마모시험결과는 고속철도 차륜인 ER 7과의 마모율을 평가한 것으로 KS 60 레일의 마모율이 UIC 60보다 더 크게 발생하였다. 레일의 마모는 차륜 재료에 따라서 달라지므로 향후에는 다양한 종류의 차륜과의 시험을 통하여 마모특성이 평가되어야 한다.

NOMENCLATURE

| ΔΚ : | Stress intensity factor range |

| KIC : | Fracture toughness mode I |

| a : | Crack length |

| B : | Specimen thickness |

| W : | Specimen width |

| σys : | Yield strength |

Acknowledgments

본 연구는 한국철도기술연구원의 주요사업인 “철도시스템 유지보수 고도화를 위한 첨단 센싱 기술개발”의 지원되어 수행되었습니다.

REFERENCES

-

Tyfour, W. R., Beynon, J. H., and Kapoor, A., “The Steady State Wear Behavior of Pearlitic Rail Steel under Dry Rolling-Sliding Contact Condition,” Wear, Vol. 180, Nos. 1-2, pp. 79-89, 1995.

[https://doi.org/10.1016/0043-1648(94)06533-0]

-

Lewis, R. and Olofsson, U., “Mapping Rail Wear Regimes and Transitions,” Wear, Vol. 257, No. 7, pp. 721-729, 2004.

[https://doi.org/10.1016/j.wear.2004.03.019]

-

Cuervo, P., Santa, J., and Toro, A., “Correlations between Wear Mechanisms and Rail Grinding Operations in a Commercial Railroad,” Tribology International, Vol. 82, pp. 265-273, 2015.

[https://doi.org/10.1016/j.triboint.2014.06.025]

-

Kondo, K., Yoroizaka, K., and Sato, Y., “Cause, Increase, Diagnosis, Countermeasures and Elimination of Shinkansen Shelling,” Wear, Vol. 191, Nos. 1-2, pp. 199-203, 1996.

[https://doi.org/10.1016/0043-1648(95)06727-2]

- UIC Code 712 “Rail Defects,” 4th Ed., 2002.

-

Cannon, D. and Pradier, H., “Rail Rolling Contact Fatigue Research by the European Rail Research Institute,” Wear, Vol. 191, Nos. 1-2, pp. 1-13, 1996.

[https://doi.org/10.1016/0043-1648(95)06650-0]

- KS R9106, “Rails,” 2006.

- KRS TR 0001-15(R), “Rails,” 2015.

- BSI Standard Publication, BS EN 13674-1, “Railway Applications Track-Rail,” 2011.

- ASTM E8, “Standard Test Methods for Tension Testing of Metallic Materials,” ASTM International, 2008.

- ASTM E647, “Standard Test Method for Measurement of Fatigue Crack Growth Rates” ASTM International, 2008.

- ASTM E399, “Standard Test Method for Linear-Elastic Plane-Strain Fracture Toughness KIC of Metallic Materials,” ASTM International, 2009.

- KRS PW 004, “Lightning Arrester for Overhead Catenary,” 2015.

-

Beynon, J., Garnham, J., and Sawley, K., “Rolling Contact Fatigue of Three Pearlitic Rail Steels,” Wear, Vol. 192, Nos. 1-2, pp. 94-111, 1996.

[https://doi.org/10.1016/0043-1648(95)06776-0]

-

Donzella, G., Faccoli, M., Ghidini, A., Mazzu, A., and Roberti, R., “The Competitive Role of Wear and RCF in a Rail Steel,” Engineering Fracture Mechanics, Vol. 72, No. 2, pp. 287-308, 2005.

[https://doi.org/10.1016/j.engfracmech.2004.04.011]