회전속도-온도변화 특성곡선을 이용한 철도차량용 차축 베어링의 가속수명시험에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Domestic railway-maintenance technologies have been developed over more than 100 years of railway operation. Based on these technologies, we are striving to localize the vehicular parts, while the component localization is currently from 90-95%. Foreign manufacturers' products, however, are still used in the manufacturing of major core components. Bearings are one of the key components in the support of the rotating shaft, and they are the essential components of major railway parts, like axles, electric motors, and gears, as they ensure the running stability of railway vehicles at high speeds. Among them, the axle bearings need to be protected against damage not only due to the possibility of a failure, but also to avoid railway accidents, so a high reliability and stability are required. Therefore, the durability test of axle bearings is both costly and time-consuming. In South Korea, the development of axle bearings has not occurred, but several test benches for a bearing-durability test have recently been developed. The characteristic curve was created using the temperature change according to the rotational speed of the bearing, and the acceleration index was obtained from this characteristic curve.

Keywords:

Axle bearing, Accelerated life test, Rotational speed, Temperature variation, Slope index, Accelerated factor키워드:

차축베어링, 가속수명시험, 회전속도, 온도변화, 경사지수, 가속계수1. 서론

철도교통은 기존 도로교통 이동수단에 비해 한 번에 많은 승객과 물류의 수송이 가능하며 정해진 시간에 출발하고 도착하는 정시운행이 가능하다. 또한 2004년 고속철도(Korea Train Express, KTX)의 개통은 전국 대부분을 1일 생활권으로 만들어 많은 국민들이 이용하는 교통수단이다. 그렇기 때문에 철도교통은 중요도가 크고 신뢰도가 중요하다. 이러한 철도차량에서 핵심부품인 차축베어링에 문제가 생길 경우 철도차량의 운행에 큰 영향을 미칠 수 있다.

철도차량용 차축베어링은 차량의 하중을 지지하고 차륜이 미끄러지도록 하는 역할을 수행한다. 차축 베어링은 차축과 차륜을 제외하고 객차에 붙어있는 모든 하중을 지지하면서 고속으로 회전하게 때문에 내부 결함이 생길 수도 있으며 마찰에 의한 발열로도 베어링의 기능을 상실할 수 있다. 베어링이 기능을 상실할 경우 차량의 주행이 불가능하게 되어 후속차량의 운행에 지장을 줄 수도 있으며, 심각한 경우 고객의 안전에 문제가 생길 수 있다.

따라서 철도차량 차축베어링은 고객의 안전과 안정적인 철도 운행을 위해 높은 신뢰도의 내구성이 요구된다. 또한 베어링과 같은 경우 외관을 통해서는 부품의 이상유무를 판단하기 어렵다. 그렇기 때문에 내구성수명시험으로 높은 신뢰도의 내구수명을 판단하는 것이 중요하다. 하지만 베어링의 내구성수명 시험을 하기 위해서는 많은 시간과 비용이 소요된다. 내구성수명 시험의 이런 단점을 보안하기 위해 철도차량 차축 베어링의 가속수명시험방법이 마련되어야 한다.

본 연구에서는 철도차량용 차축베어링의 내구성 수명평가에 소요되는 시간과 비용을 절감하기 위해 베어링 내구성에 영향을 끼치는 주요요인인 베어링의 회전속도와 온도변화의 관계를 통해 특성곡선을 만들어 기울기를 가속지수로 사용하는 가속수명 시험 방법을 제안하였다.

2. 철도차량용 베어링의 종류와 수명

2.1 원통롤러베어링 구조 및 명칭

원통롤러베어링은 롤러베어링 중에서 가장 단순한 구조의 베어링이고 내 외륜과 롤러가 선 접촉으로 되어 있어 레이디얼 부하능력이 크고 고속회전에 적합하다. 때문에 차축용 베어링에 원통롤러베어링을 사용한 사례는 고속차량에서 일반차량까지 세계적으로 매우 많다. 초기에는 스러스트 하중을 어떻게 받는가가 문제로 되어 그 완충장치의 설계와 함께 여러 가지 시도를 하였으나 모두 복잡하여 보편화되지 못했다. 스러스트 하중을 받는 방법으로는 두 가지 방법이 있다. 전면커버 측에 볼 베어링을 갖추어 점 접촉으로 스러스트 하중을 받는 방법과 내 외륜에 턱을 만들어 면 접촉으로 스러스트 하중을 받는 방법이 있다. 국내의 일반 전동차에 들어가는 차축용 원통 롤러 베어링은 대부분 턱으로 스러스트 하중을 받는 방법이며, 이 방식은 유럽에서 표준화되어 있다. 이 형식의 장점은 구조가 간단하고 고장이 적다. 또한 별도의 조정이 필요하지 않고 보수가 용이하다. 이러한 장점 외에도 다른 베어링에 비해 비교적 저렴하기 때문에 전동차용으로 많이 사용되고 있다. 철도차량용 차축베어링은 롤러를 복렬로 설계하여 고부하 용량에 대한 성능을 극대화한 복렬 원통 롤러 베어링을 사용한다.1-3

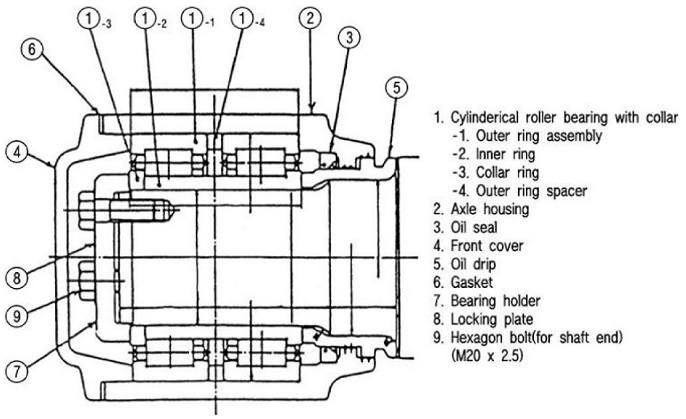

본 논문의 수명시험에는 현재 도시철도 분당선과 과천선에서 사용하고 있는 NSK사의 복렬 원통 롤러 베어링인 130JRT08 차축베어링을 대상으로 하였으며, Fig. 1과 같이 외륜은 롤러의 양쪽, 내륜은 롤러의 바깥쪽에 턱이 있어 스러스트 하중을 면으로 받게 되어있다. 이 구조는 앞서 설명한 것과 같이 일반전동차에 가장 많이 쓰이는 구조이다.

2.2 베어링 수명이론

레이디얼 롤러 베어링(Radial Roller Bearing)의 기본 정격 수명(L10)은 ISO2815에서 구한다.

| (1) |

식(1)에서 Cr은 기본 동 정격 하중(Basic Dynamic Load Rating)이며, Pr은 동 등가 레이디얼 하중(Dynamic Equivalent Radial Road)으로 식(2), 식(3)으로부터 계산할 수 있다.

| (2) |

| (3) |

| (4) |

식(2)에서 bm은 베어링 타입 및 디자인의 등급에 존재하는 정격요소 즉, 베어링의 형식을 뜻하며, fc는 베어링의 각부의 모양, 가공 정밀도 및 재료에 따라 정해지는 값으로 각각 Tables 1과 2에 따른다. i는 베어링 내 전동체의 열수, Lwe는 롤러의 유효길이, α는 접촉각, Z는 다열 베어링의 1열당 전동체의 수, Dwe는 롤러의 지름을 의미한다.

식(3)의 Fr은 반경 방향 하중을, Fa는 축 방향 하중을 나타내며 X와 Y는 각각의 레이디얼 하중 계수와 액시얼 하중 계수를 의미한다. 여기서 X와 Y의 값은 Table 3을 따른다. 단, α = 0º인 레이디얼 롤러 베어링이 레이디얼 하중만 받을 경우에는 식(4)로부터 구한다.4

Table 4는 NSK 130JRT08 차축베어링의 제원이며 식(1)부터 식(3)까지 베어링의 수명은 4,661시간인 것을 알 수 있다.

2.3 가속수명이론

가속수명시험은 주로 부품 또는 간단한 어셈블리를 대상으로 하며 전압, 온도, 진동, 압력 등 제품의 수명에 큰 영향을 미치는 변수의 스트레스 수준을 실 사용조건보다 높은 스트레스 수준에서 수명 데이터를 관측하고 이를 이용해 수명분포(대수정규, 와이블 분포 등)와 수명 스트레스 관계를 분석하고 이로부터 사용 조건에서의 수명을 추정하기 위한 시험이다.5-8

베어링의 누적피로 손상은 수명 사이클 선도인 S-N 선도와 유사하며, 토크 수명-부하 방정식은 다음 식(5)와 같다.

| (5) |

여기서 ttest는 가속수명시험에서 베어링의 수명이고, tfield는 사용조건에서 수명이다. n은 위 방정식의 지수이며 본 연구에서는 베어링의 회전속도-온도 특성곡선을 만들어 원하는 회전속도의 경사지수를 활용하여 가속수명시험을 하였다.

3. 실험방법

현재 국내에서는 내구성능검증이 가능한 시험기가 부족하여 해외기관에서 시험을 실시한 결과에 의존하거나 베어링 공급처의 시험결과를 신뢰할 수밖에 없었다.

한국철도연구원에서는 철도차량 차축베어링의 내구 성능시험 뿐만 아니라 가속수명성능시험, 그보다 더 가혹한 상황을 연구하기 위해 시험기를 제작하였다. 이를 통해 차축베어링의 내구성능 평가가 가능하다.

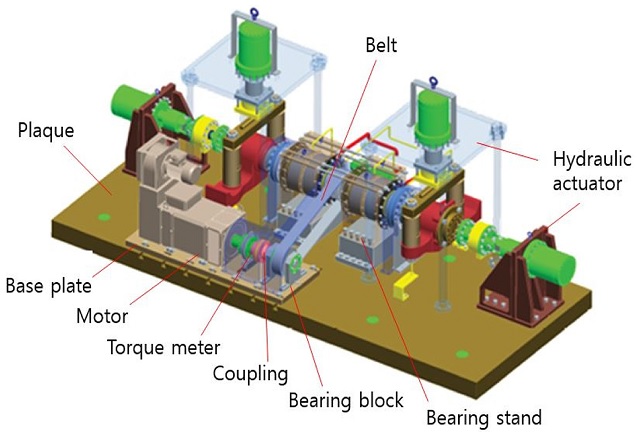

Fig. 2는 한국철도기술연구원에 설치되어 있는 베어링 내구수명시험기이다. 이 시험기는 실제 철도차량의 주행상황을 묘사할 수 있도록 1개의 회전축과 4개의 유압실린더로 구성되어 있다. 차량이 운행하면서 베어링이 받는 차량의 무게와 차륜이 레일에 접촉하면서 축 방향으로 생기는 하중을 양쪽으로 나누어 가해지도록 되어있다. 시험이 진행되는 동안 작동하중, 회전속도, 온도, 진동을 기록하며 3개의 1축 진동센서와 1개의 3축진동센서로 일정 수준 이상의 진동이 발생하게 되면 시험을 중단하도록 설정되어있다.

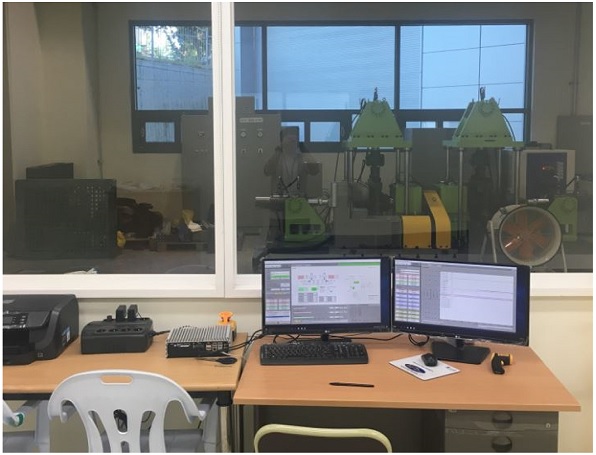

Fig. 3은 내구수명시험기 제어실이다. 시험기가 고속으로 회전하고 큰 하중을 사용하기 때문에 사용자가 안전하게 시험할 수 있도록 제어실을 따로 두었다.

본 논문에서는 베어링의 수명에 가장 큰 영향을 끼치는 인자인 작동하중과 회전속도를 변화하면 수명시험을 하였다.

4. 결과 및 고찰

4.1 가속수명시험조건 도출

가속수명시험조건은 일반전동차의 기준으로 적용하며, 국제철도표준인 EN120829에 준하여 계산한다.

수명시험을 진행하기 위한 하중 조건으로는 준비된 차축베어링이 분당선, 과천선에 사용되는 차축베어링으로 분당선 전동차량을 기준으로 하였다. 분당선 차량의 제원은 Table 6과 같다.

시험 중에 대부분의 시간 동안 유지되는 최대 회전속도는 차륜이 마모 한계에 있고, 회전속도가 차량의 제한속도에 도달했을 때보다 10% 증가된 속도여야 한다. 결과적으로 시험의 회전속도는 아래 식(9)를 통해 분당회전수(RPM)로 계산할 수 있다. vmax는 km/h이며, dmin는 차륜의 직경이다.

| (9) |

내구수명시험에서는 주행속도가 200 km/h 이하인 차량의 경우는 600,000 km, 주행속도가 200 km/h 이상인 차량의 경우는 적어도 800,000 km의 운행거리를 시험해야 한다. 본 연구에 사용된 차축베어링은 일반 전동차용이므로 600,000 km를 시험해야 한다. 132 km/h 속도로 600,000 km를 운행해야 한다.

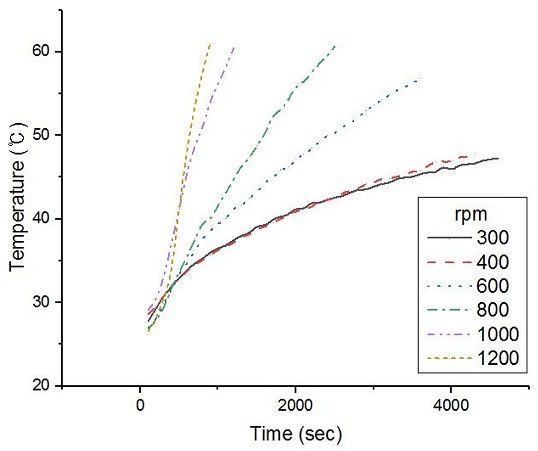

4.2 가속지수

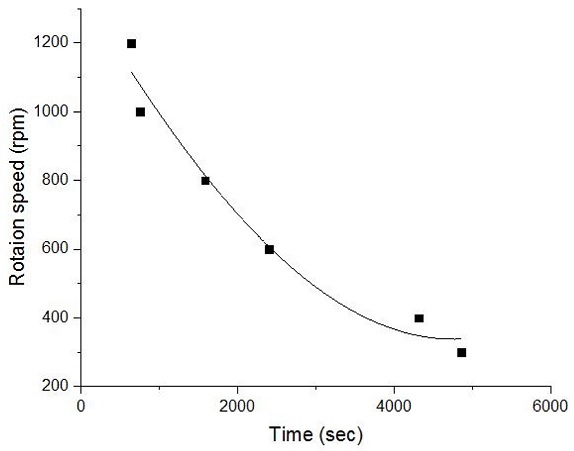

가속계수를 얻기 위해서는 가속지수가 필요하다. S-N선도의 경사지수로 활용해도 되지만 S-N선도를 만들기 위해서는 많은 시간과 비용이 소요되기 때문에 일정 하중을 가한 상태에서 특정 회전속도에 따른 베어링의 온도변화를 통해 특성곡선을 만들어 시험속도 값의 기울기를 경사지수로 활용하였다.10-12 Fig. 4를 보면 각 회전속도마다 온도가 변화하는 폭이 다른 것을 확인할 수 있으며, 일정 회전속도에서는 일정온도 이상으로 증가하지 않고 유지되는 것을 확인할 수 있다.

Fig. 4는 각 회전속도에서 특정온도까지 도달하는데 소요되는 시간을 표현한 그래프이며, S-N선도와 유사한 형태를 보이는 것을 확인할 수 있다. 하지만 특정온도 값을 어떻게 정하느냐에 따라 그래프가 달라지는 것을 알 수 있다.

철도차량 유지보수지침을 보면 축상 외부 면에서 측정한 온도에서 외기온도의 절반을 감안한 잔여온도가 70°C 이상이 될 경우 주의상태를 의미하며, 온도상승으로 인한 불량여부를 확인해야한다.

특성곡선을 구할 때는 베어링에 손상이 가지 않는 범위 내에서 온도변화를 보기 위해 주의상태인 70°C보다 20°C 낮은 50°C에 도달하는 소요시간을 확인하였다.

이렇게 얻은 회전속도-온도변화 특성곡선에서 수명시험의 속도조건에 맞는 지점의 경사지수를 이용하여 가속계수를 얻을 수 있다.

Fig. 5는 회전속도에 따라 베어링의 온도가 50°C에 도달하는 시간을 나타낸 그래프로써 속도조건 854 rpm일때 경사지수는 ρ= 0.29의 값을 갖는다. 식(5)를 이용하여 이론적으로 가속계수를 산출하며 식(10)에서와 같이 5.82값을 얻는다. 따라서, 가속수명시험을 실시하면 사용조건에서 소요되는 시간보다 1/5.82만큼 시험시간을 단축시킬 수 있다.

| (10) |

내구수명시험에서 요구하는 운행거리인 600,000 km를 132 km/h의 속도로 시험하여 만족시키기 위해서 4,849시간 동안 시험을 진행해야 한다. 식(10)의 가속계수를 적용하여 이론적으로 시험시간을 계산하면 833시간이다.

4.3 고찰

본 논문에서는 철도차량용 차축베어링의 가속수명 시험방법에 대해 연구하였다. 베어링의 수명에 가장 영향을 끼치는 요인 중 하나인 회전속도의 변화에 따라 온도가 변화하는 것을 확인하였다.

이를 국제철도표준규격인 EN규격에 적용하여 이론적인 사용조건에서의 시험시간보다 얼마만큼 단축시킬 수 있는지 비교한 결과는 다음과 같다.

(1) 베어링의 회전속도에 따른 온도변화를 검토한 결과, 회전속도가 300, 400 rpm에서는 베어링의 온도가 50°C 이상으로 증가하지 않을 것을 확인할 수 있었다.

(2) 베어링의 각각의 회전속도마다 특정온도까지 도달하는데 소요되는 시간을 그래프로 확인한 결과, 베어링이 특정온도에 도달하기 위해 회전속도가 가해지는 시간관계가 응력이 파괴될 때까지의 횟수를 나타낸 S-N선도와 비슷한 경향을 보이는 것을 확인할 수 있었다.

(3) 50°C까지 도달하는 시간으로 만든 곡선에서 854 rpm일 때의 경사지수는 0.29이다. 하지만 60°C까지 도달하는 시간으로 만든 곡선인 경우에 같은 경사지수 값이 나오기 어렵다. 특정온도를 어떻게 정하느냐에 따라 같은 회전속도일지라도 경사지수가 달라지기 때문에 적합한 특정온도를 정하는 것이 어렵다.

(4) 베어링의 가속수명시험을 하기 위해 S-N선도를 대신하여 만든 회전속도-온도변화 곡선은 비슷한 경향을 보이긴 하지만 각 회전속도마다 도달하기 위한 특정온도를 정하는 것이 어려워 S-N선도와 차이가 컸다. 향후 시험데이터를 축척하여 적절한 특정온 도를 찾을 수 있다면, S-N선도보다 비용이 절감될 것으로 판단된다.

5. 향후 연구 방향

철도차량 차축베어링의 국산화를 목표로 내구수명 시험이 가능한 시험기가 개발된 만큼 앞으로 지속적인 시험을 통해 가속수명 시험에 적합한 가속지수를 찾고 가속지수의 값이 적용되는지 시뮬레이션을 통해 이론 값과 비교할 계획이며, 그 후로 실제 철도차량 운행에 적용하여 검증하려 한다.

Acknowledgments

본 연구는 한국철도기술연구원 주요사업의 연구비 지원으로 수행되었습니다.

REFERENCES

- Lee, Y. S., “Bearing Technology for Mechanical Engineers,” Baeksamsa, pp. 71-74, 2010.

- Baek, N. U. and Lee, S. J., “Large Dictionary of Railroad,” Goldenbell, 2007.

-

Gupta. P. K., “Guidelines for Rolling Bearing Design,” Advanced Dynamics of Rolling Elements, pp. 203-209, 1984.

[https://doi.org/10.1007/978-1-4612-5276-4_10]

- ISO 281, “Rolling Bearings - Dynamic Load Ratings and Rating Life,” 2007.

- KS A 5608-1, “Accelerated Life Test - Part 1: Outline of Accelerated Life Test,” 2006.

- Park, H. M., “A Study on Fatigue Life Estimation for Exhaust System of Automobile,” M.Sc. Thesis, University of Ulsan, 2004.

-

Xiangduo, P., Shimizu, Y., and Mitamura, N., “Long Life Bearing Technologies on Material Aspect,” Advanced Tribology, pp. 932-933, 2009.

[https://doi.org/10.1007/978-3-642-03653-8_319]

-

Lee, S. P., “Bearing Life Evaluation of Automotive Wheel Bearing Considering Operation Loading and Rotation Speed,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 40, No. 6, pp. 595-602, 2016.

[https://doi.org/10.3795/KSME-A.2016.40.6.595]

- BSI Standards Publication, “Railway Applications – Axleboxes - Performance Testing,” BS EN 12082, 2007.

- Kim, J. J., “Accelerated Life Test and Case,” Korean Society of Mechanical Engineers, Vol. 49, No. 12, pp. 60-64, 2009.

- Shin, K. H., “Development of Mg Seat FE Model Using the Accelerated Durability Test,” M.Sc. Thesis, Kongju National University, 2013.

- Song, C. K., “A Study on the Development of Vibration Centered Highly Accelerated Life Test,” M.Sc. Thesis, Sungkyunkwan University, 2016.