FDM 공정으로 제작된 주름 심재를 가진 경량 샌드위치 판재의 주름 경사각에 따른 저속 충격 특성에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The development of the lightweight sandwich plate with periodically repeated cores is one of hot issues to reduce the weight of the part. The behavior of the sandwich plate under static and dynamic loads is greatly influenced by the design of the cores. The aim of this paper is to investigate the effects of the corrugated angle on low velocity impact characteristics of the lightweight sandwich plate with corrugated cores. The corrugated core with the fold surface is designed to improve the joining characteristics between cores and skin sheets. The corrugated angle of the corrugated cores ranges from 45º to 90º. Specimens are manufactured from the fused deposition modeling (FDM) process. The characteristics of the fabricated specimen are investigated. Impact experiments are performed using a drop impact tester with a stretching type of fixture and the hemispherical nose of the impact head. From the results of the experiments, the influence of the impact energy and corrugated angle on the failure pattern of the lightweight sandwich plate is examined. The effects of the corrugated angle on critical impact energies for different failure patterns are investigated. Finally, the failure map of the lightweight sandwich plate with corrugated cores is estimated.

Keywords:

Lightweight sandwich plate, Corrugated core, Corrugated angle, FDM process, Impact characteristics, Failure mode키워드:

경량 샌드위치 판재, 주름 심재, 주름 경사각, 융착 조형 공정, 충격특성, 파손모드1. 서론

최근 자동차/항공/철도차량/선박 등 수송기계관련 산업군에서 부품의 무게 감소를 통한 사용 연료 절감을 위하여 경량 소재/구조 개발에 대한 연구가 활발히 진행되고 있다.1,2 경량 소재/구조 개발의 한가지 방향으로 상/하의 외판(Skin) 사이에 주기적으로 반복되는 3차원 형상의 심재(Core)를 가지는 경량 샌드위치 판재에 대한 연구개발이 이루어지고 있다.3,4 경량 샌드위치 판재의 경우 심재의 설계/재료, 외판의 두께/재료 및 심재와 외판 사이의 결합 상태에 따라 판재의 특성과 거동이 달라지게 된다.4,5 특히, 심재의 형상과 치수등과 같은 심재 설계 변수는 경량 샌드위치 판재의 강성/강도/내충격성 등 기계적 특성을 결정하는 주요 인자이다.3-7 심재를 주기적으로 반복되는 정형화된 형상으로 설계하여 경량 샌드위치 판재에 적용할 경우, 경량 샌드위치 판재의 무게 및 기계적 특성을 설계자의 요구에 따라 제어할 수 있다.3-7

이러한 장점들 때문에 주기적으로 반복되는 3차원 형상을 가진 심재(Periodically Repeated Cores, PRC)에 대한 연구가 지속적으로 수행되고 있다. 주기적으로 반복되는 심재 형태로는 사면체(Tetrahedron) 구조, 피라미드형 트러스(Pyramidal Truss) 구조, 허니콤(Honeycomb) 구조, 카코메(Kagome) 구조, 딤플(Dimple) 구조, 주름 판재(Corrugated Plate) 구조 등이 연구/개발되고 있다.3-7 PRC를 가지는 경량 샌드위치 판재 제작을 위해서는 여러 단계의 세부 제조 공정들이 요구되어, PRC를 가지는 경량 샌드위치 판재 시편 제작을 위한 시간과 비용이 많이 소요된다.3-5,8 특히 3차원 형상을 가진 심재를 제작하는 공정과 심재와 외판을 결합하는 공정에서 장시간과 고비용이 요구된다.3-5,8 그러므로 PRC 설계 변수에 따른 경량 샌드위치 판재 특성 변화 실험/고찰을 통한 PRC 설계 최적화 과정에서 여러가지 세부공정들이 요구되는 시편 제작상의 문제점 때문에 실험에 소요되는 시간과 비용이 현저히 증가하게 된다.

적층 제조(Additive Manufacturing, AM) 공정은 재료를 선별(Line-by-Line) 적층 또는 층별(Layer-by-Layer) 적층하여 일체형 3차원 제품을 제작하는 공정으로써, 언더컷(Undercut) 구조, 숨어 있는 구조(Embedded Structure), 3차원 자유 형상 등이 포함된 복잡한 형상 가진 3차원 일체형 제품을 손쉽게 제작할 수 있다.9-11 그러므로, 적층 제조 공정을 이용하여 3차원 형상의 심재를 가진 경량 샌드위치 판재를 제작할 경우, 심재 설계 변경시 단시간에 PRC 를 가진 경량 샌드위치 판재 시편을 제작할 수 있다.12-17 또한 적층 공정중 심재와 외판이 결합됨에 따라, 외판과 심재 결합을 위한 추가적인 공정이 소요되지 않는다.12-17이러한 이유로 PRC 설계 변화에 따른 경량 샌드위치 판재 특성 변화 분석과 PRC 설계 최적화를 위한 연구에 적층 제조 공정이 적용되기 시작하고 있다.12-17

Yap 등은 다중 제트 분사(Polyjet) 공정으로 육각형, 삼각형 및 원형 형상의 허니컴 심재를 제작하고, 허니컴 형상에 따른 허니컴의 평면 외 압축 특성 변화를 고찰 하였다.12 Moon 등은 Polyjet 공정으로 카코메, 3차원 피라미드 및 육각 다이아몬드 구조의 심재를 가진 샌드위치를 사용하여 압축 실험을 수행하고, 심재 설계 변화에 따른 샌드위치 판재의 압축 특성 변화를 분석/고찰하였다.13 이 결과를 이용하여 심재 설계를 도출함과 동시에 Polyjet 공정으로 제작된 무인항공기 주익(Wing) 모델에 도출된 심재 설계안을 적용 하였다.13 Compton 등은 SiC를 포함된 에폭시(Epoxy) 재료를 사용한 3차원 압출 기반 프린팅 공정으로 사각형(Square), 육각형(Hexagonal), 삼각형(Triangular) 허니컴 구조들을 시편을 제작하고, 이 시편들로 압축 실험을 수행하여 각 심재들의 압축 특성을 분석/고찰 하였다.14 Karamooz Ravari 등은 융착 조형 공정(Fused Deposition Modeling, FDM) 공정으로 다공성 격자 구조 시편을 제작하고, 이 시편을 압축 실험에 적용하여 시편의 압축특성을 분석하였다.15 Dikshit 등은 다중 제트 프린팅(Multi Jet Printing, MJP) 공정과 ABS (Acrylonitrile Butadiene Styrene)를 이용하여 사다리꼴형(Trapezoidal) 심재를 가진 샌드위치 판재를 제작하여 준정적(Quasi Static) 압입(Indetation) 시험에 적용하였다.16 이 결과를 이용하여 압입자들의 형상에 따른 사다리꼴형 심재를 가진 샌드위치 판재의 압입 특성 변화를 고찰하였다.16 Pollard 등은 FDM 공정으로 허니컴 심재를 제작하여 NOMEX사 하니컴 심재와 가격 및 압축 특성 비교를 수행하였다.17 선행 연구들에서 경량 샌드위치 판재의 심재 설계에 따라 샌드위치 판재의 특성이 현저히 달라지는 것을 알 수 있었다.

이 연구에서는 FDM 공정으로 제작된 주름 심재를 가진 경량 샌드위치 판재의 주름 경사각에 따른 저속 충격 특성을 실험적으로 고찰하였다. FDM 공정으로 제작된 주름 심재를 가진 경량 샌드위치 판재의 제작 특성을 분석하였다. 주름 경사각에 따른 경량 샌드위치 판재의 충격 특성을 분석하기 위하여 낙하 충격 실험을 수행하였다. 충격에너지와 주름 경사각에 따른 경량 샌드위치 판재의 파손 패턴(Failure Pattern) 변화를 고찰하였다. 또한, 파손 패턴이 시작되는 임계 충격에너지 및 임계 비 충격에너지를 예측하였다. 최종적으로 심재를 가진 경량 샌드위치 판재의 파손 지도(Failure Map)를 도출하였다.

2. 실험 방법 및 시편 설계/제작

2.1 실험 방법

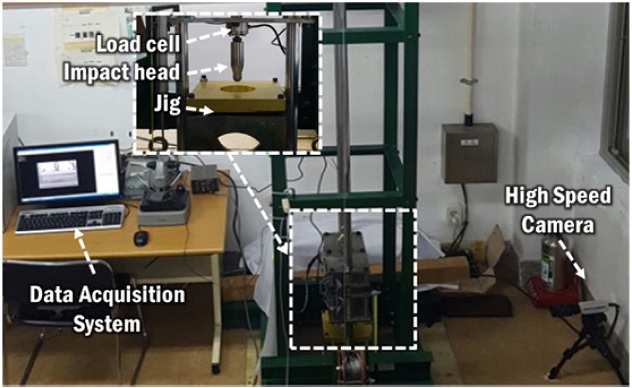

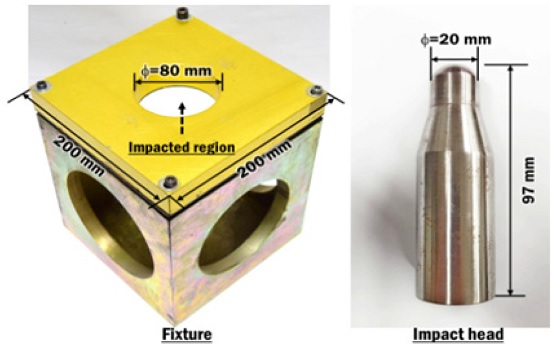

주름 심재를 가진 경량 샌드위치 판재의 충격 특성 분석을 위하여 낙하 충격 실험을 수행하였다. 충격 실험은 Fig. 1과 같은 마이크로 프로세서 기반 낙하 충격 시험기를 사용하여 수행하였다. Fig. 2와 같이 충격 헤드에 의하여 충격이 발생하는 시편 중앙부를 제외한 나머지 시편 영역은 치구 상판 압축에 의하여 구속시키는 스트레칭형 충격 실험 치구를 사용하였다. 또한, 직경이 20 mm인 반구형 충격 헤드를 사용하여 시편의 충격을 부가하였다. 시편에 부가되는 충격 속도와 충격 에너지는 식(1) 및 식(2)와 같이 예측하였다. 충격 헤드의 총 무게는 약 11.3 kg이었다. 실험에 적용된 시편의 충격 높이, 충격 속도 및 충격에너지의 범위는 각각 15-100 mm, 0.5-1.4 mm/s 및 1.7-11.1 J이었다. 비충격 에너지는 식(3)과 같이 시편에 부가된 충격 에너지를 시편의 무게로 나누어 계산하였다. 시편에 부가되는 충격 하중과 충격시 시편과 치구의 변화는 각각 충격 헤드에 부착된 로드셀(Load Cell) 과 고속카메라(High Speed Camera) 을 사용하여 모니터링 하였다. 충격 실험에 사용된 로드셀의 용량과 고속카메라 성능은 각각 2 tons와 초당 10,000 프레임이다.

| (1) |

| (2) |

| (3) |

2.2 시편 설계/제작

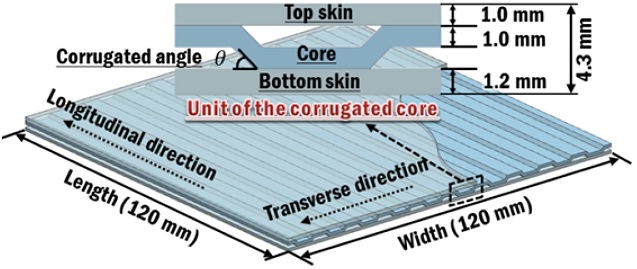

Fig. 3과 같이 비강성과 내충격성이 우수한 것으로 문헌상에서 보고되고 있는 단일 방향 주름 구조(Unidirectional Corrugated Structure) 심재를 가진 경량 샌드위치 판재를 설계하였다.4,5,18,19 외판과 심재의 결합 특성을 향상 시키기 위하여 평면 형태의 결합부를 가지는 사다리꼴 주름 구조(Trapezoidal Corrugated Structure)를 심재 형상으로 사용 하였다.20 심재의 두께와 주름 경사각(q)의 범위는 Table 1과 같이 각각 1 mm 와 45-90º이다. 시편의 크기는 120 mm × 120 mm × 4.3 mm 이다. 시편 내부에 포함되는 단위 사다리꼴 주름 구조의 개수(N)는 Table 1 과 같이 총 10개이다.

Chua 등의 연구 결과에 따라 주름 심재를 가진 경량 샌드위치 판재에 평면 외(Out of Plane) 굽힘 하중이 부가될 경우, 하면 외판에서 최대 인장 응력에 의한 파손이 발생할 가능성이 높은 것으로 보고 되었다.21 이 연구 결과로부터 하면 외판의 파손을 발생시키는 부가 충격 에너지(Applied Impact Energy)를 증가 시키기 위해 Table 1 및 Fig. 3과 같이 하면 외판을 상면 외판 보다 약 0.2 mm정도 두껍게 설계하였다. 주름 심재를 가지는 경량 샌드위치 판재의 상대 밀도(Relative Density, rr)는 식(4)와 같이 심재를 포함하는 경량 샌드위치 판재의 부피(V)와 샌드위치 판재의 외부 치수들을 가지는 내부가 채워진 입체의 부피(Vs)의 비율 또는 샌드위치 판재의 무게(m)와 샌드위치 판재의 외부 치수들을 가지는 입체의 무게(ms)의 비율로 산출하였다. 무게 감소율(Ratio of Weight Reduction, a)은 식(5)와 같이 계산되었다.

| (4) |

| (5) |

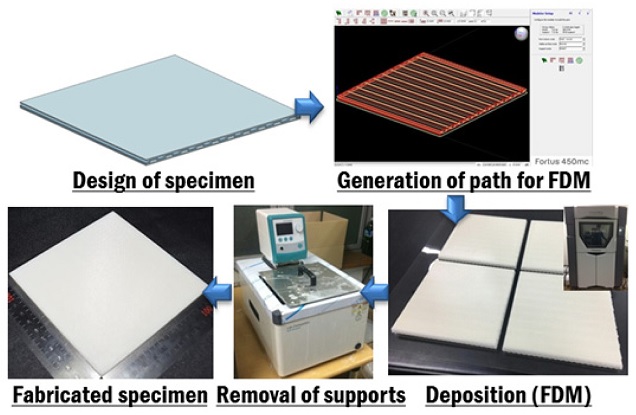

주름 심재를 가진 경량 샌드위치 판재는 FDM 공정 기반의 FORTUS 450 MC 장치로 제작하였다. FDM 공정은 필라멘트 형태로 공급되는 열가소성 수지를 가열/압출 시켜, 한층씩 적층하여 3차원 제품을 제작한다. 사용된 재료는 ABS를 사용하였으며, 하나의 층에 대한 적층 두께는 약 0.127 mm이다. 시편 제작후 외판과 심재 사이에 채워진 지지대(Support)들은 초음파 세척기로 녹여서 제거 하였다. Fig. 4는 주름 심재를 가진 경량 샌드위치 판재 제작 공정이다.

3. 결과 및 고찰

3.1 시편 특성

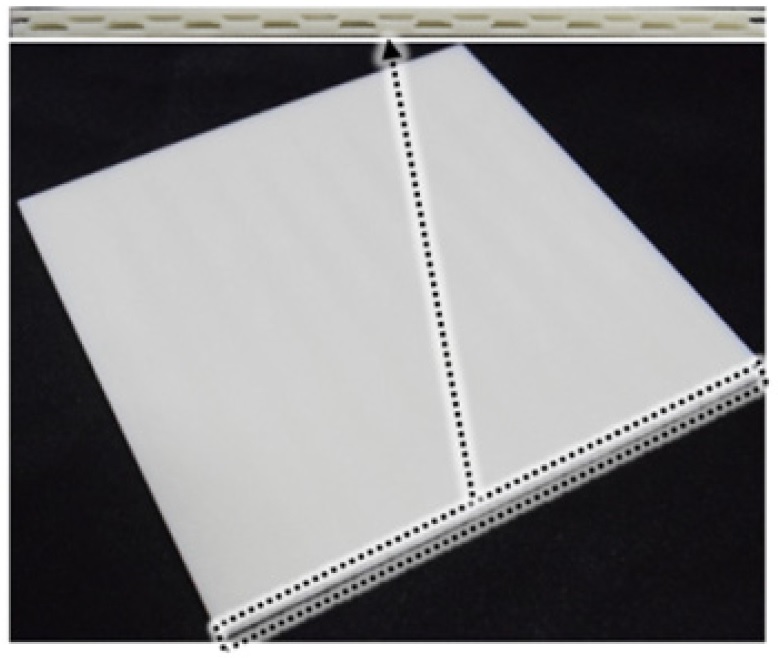

Fig. 5는 FDM 공정으로 제작된 주름 심재를 가진 경량 샌드위치 판재 시편 형상 이다. FDM 공정으로 제작된 시편의 치수 정밀도를 측정한 결과 주름 심재의 길이 방향(Longitudinal Direction)과 주름 심재의 길이 방향에 수직한 방향(Transverse Direction)의 치수가 시편 설계 치수 보다 각각 0.3 mm 및 0.1 mm정도 크게 제작되었다. 시편의 전체 두께, 상면 외판 두께 및 하면 외판 두께는 각각 약 4.3 mm, 1.0 mm 및 1.2 mm정도로 설계 치수와 거의 유사하게 제작되었다.

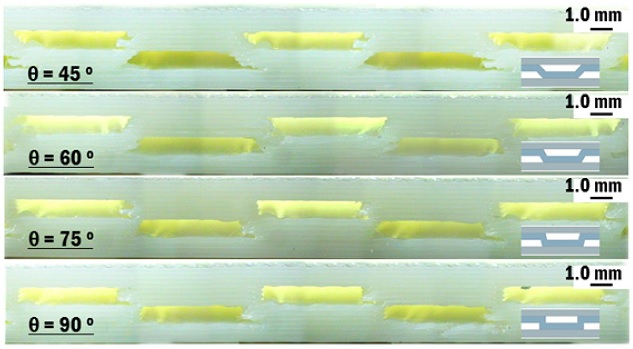

Fig. 6은 제작된 주름 심재를 가진 샌드위치 판재 시편의 단면 형상을 광학현미경으로 분석한 결과이다.

FDM 공정으로 주름 심재를 제작할 경우 FDM 공정의 용융된 플라스틱 필라멘트 적층 특성에 의하여 정밀한 내부구조체 경사각은 구현되지 않는 것을 알 수 있었다. 비어 있는 공간과 적층된 부분의 경계 및 비어 공간의 모서리 부분에서 형상 구현이 다소 정확하지 않는 것을 알 수 있었다. 주름 경사각이 증가할수록 주름 심재의 형상 구현도가 향상되는 것을 알 수 있었다. 외판과 주름 심재의 결합부는 정확하게 결합된 것을 관찰할 수 있었다.

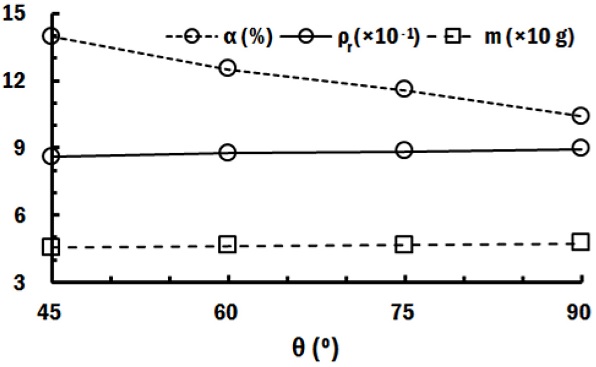

시편의 무게 측정 결과를 이용하여 Fig. 7과 같이 주름 경사각에 따른 시편의 무게, 상대 밀도 및 무게 감소율 변화를 도출 할 수 있었다. 주름 경사각이 증가할수록 주름 심재를 가진 경량 샌드위치 판재의 무게와 상대 밀도가 증가하는 것을 알 수 있었다. 주름 경사각이 45º와 90º인 경우에는 샌드위치 판재 시편의 평균 무게가 각각 45.4 g와 47.3 g로 측정되었다. 또한, 주름 경사각이 증가할수록 주름 심재를 가진 경량 샌드위치 판재의 무게 감소율이 감소하는 것을 알 수 있었다. 이 현상은 주름 경사각이 증가할수록 주름 심재 단면 곡선 길이가 길어져서 주름 심재의 체적이 증가하기 때문으로 사료된다.

3.2 충격 거동

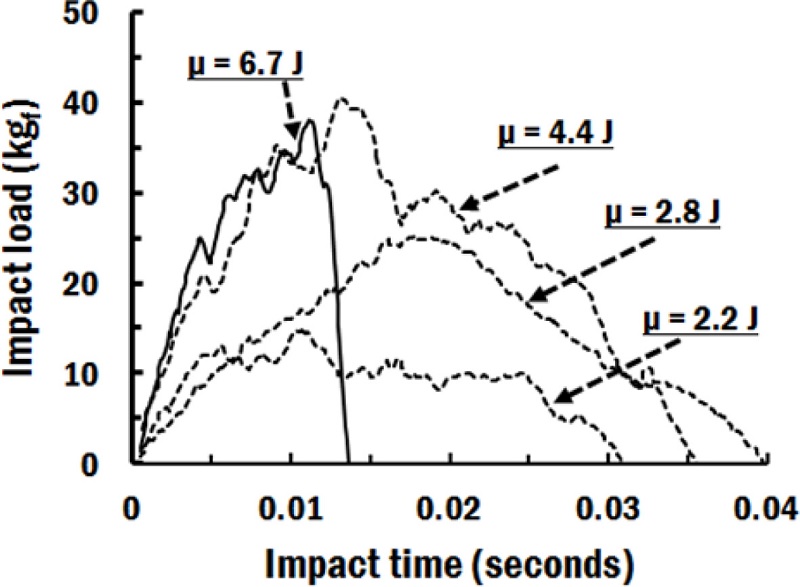

주름 심재를 가진 경량 샌드위치 판재의 충격 에너지에 따른 충격 거동 변화를 Figs. 8 및 9와 같은 하중-시간 선도 및 시편의 파손 형태 변화 분석을 통하여 고찰 하였다.

Influence of the applied impact energy on the failure of the lightweight sandwich plate with corrugated cores (θ = 75º)

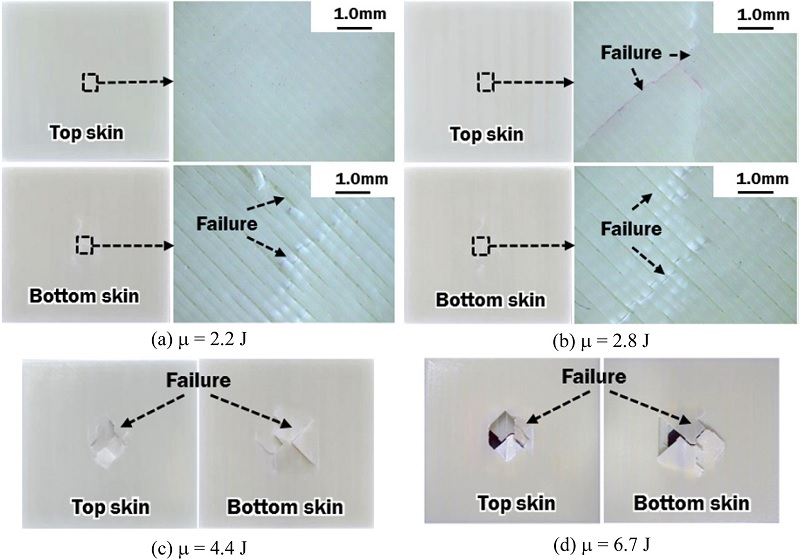

충격 에너지가 시편에 부가된 경우 Fig. 9(a)와 같이 작은 충격 에너지에서는 하면 외판에 균열과 적층층 분리등의 파손이 발생하였다. Fig. 9(b)와 같이 시편의 상면 외판에 균열등 파손이 발생할 때까지 Fig. 8과 같이 시편에 부과되는 하중과 충격 시간이 동시에 증가 하였다. 그러나, Fig. 9(c)와 같이 상면 외판이 관통되고 하면 외판이 완전히 파단될 정도의 파손의 발생할 때에는 Fig. 8과 같이 하중- 시간 선도에 요동이 발생하기 하는 것을 알 수 있었다. 최대 충격 하중 발생 시간과 최대 충격 하중 발생 시간 앞의 두번째 최대 충격 하중 시간 사이에 하면 상면 하판이 파단을 일으키고, 그 후 심재로 충격 헤드가 침투하여 심재와 하면 외판이 동시에 파단 될 때 최대 충격 하중이 발생하는 것을 알 수 있었다. 또한, 시편의 파손이 넓은 영역으로 퍼져나가면서 연속적인 심재와 하면 외판의 파손에 의하여 최대 충격 하중 발생 시간 이후의 하중-시간 선도의 요동이 발생하는 것을 알 수 있었다. Fig. 9(d)와 같이 상하면 외판이 모두 관통 되었을 경우에는 Fig. 8과 같이 최대 하중이 상면 외판 관통과 하면 외판 파손의 경우 보다 약간 작게 측정 되었다. 또한 최대 충격 하중 발생 후 하중-시간 선도의 요동이 발생하지 않고 매우 짧은 시간에 충격 하중이 없어지는 것을 알 수 있었다. 이 결과로부터 상하면 외판이 관통될 때에는 상면 외판, 주름 심재 및 하면 외판이 거의 동시에 파손되는 것을 알 수 있었다.

3.3 파손 특성

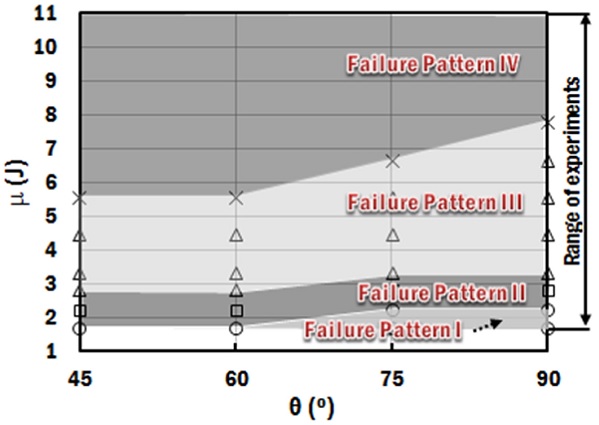

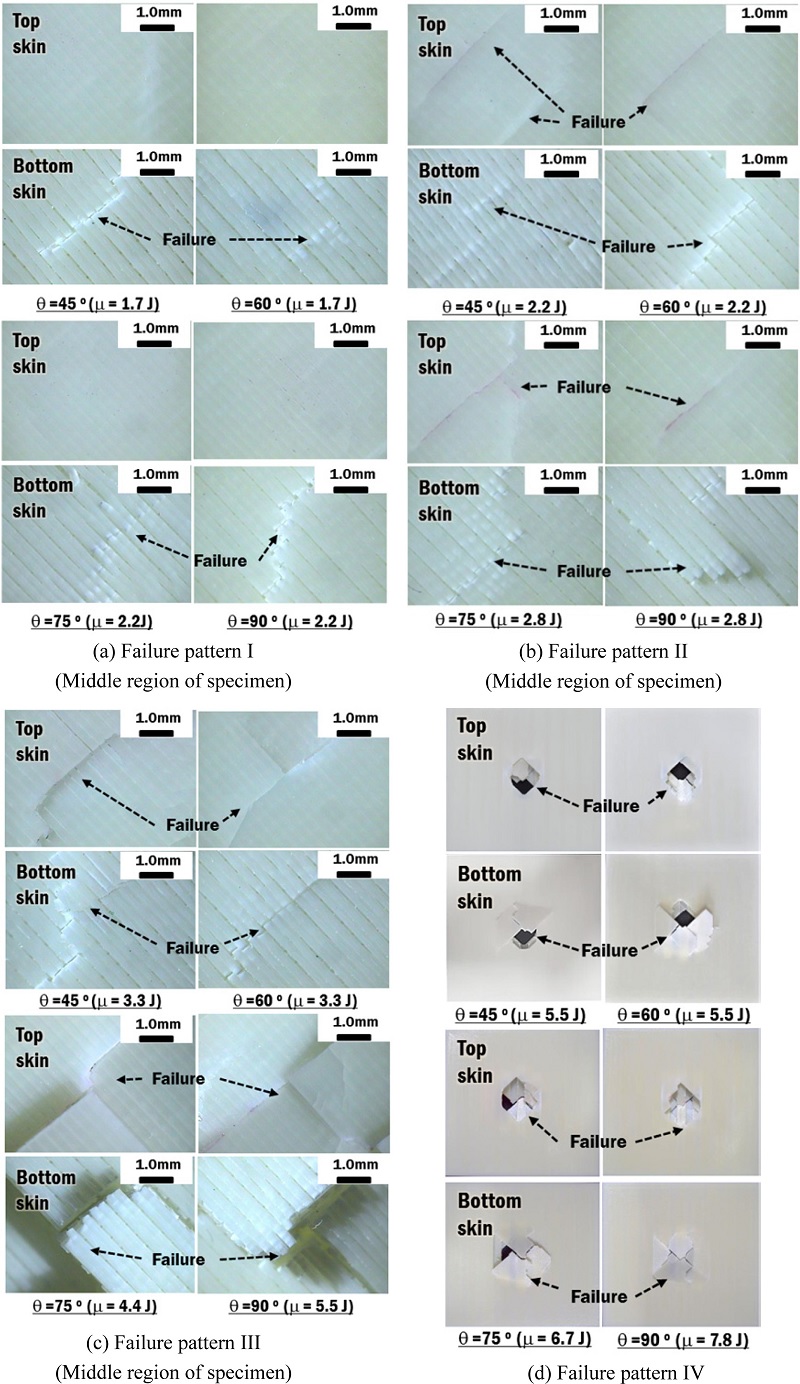

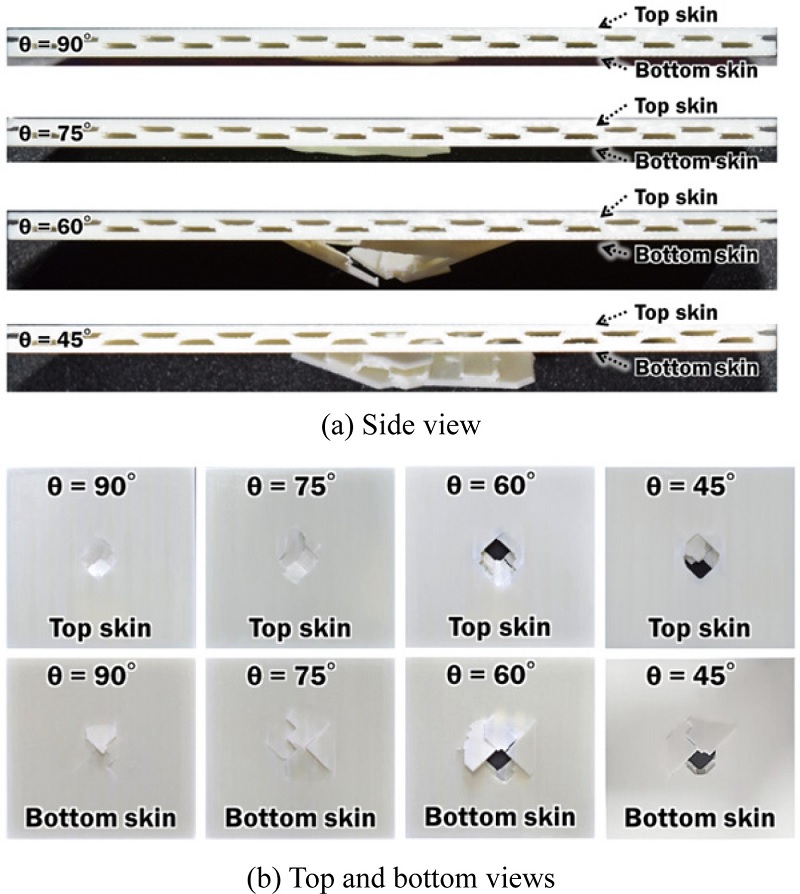

저속 낙하 충격하중이 부가된 FDM 공정으로 제작된 주름 심재를 가진 경량 샌드위치 판재 시편을 분석한 결과 Fig. 10과 같이 4가지의 파손 패턴이 발생하는 것을 알 수 있었다. 파손 패턴은 하면 외판 파손 (파손 패턴 I), 상하면 외판 파손 (파손 패턴 II), 상면 외판 관통과 하면 외판 파손 (파손 패턴 III) 및 상하면 외판 관통 (파손 패턴 IV) 임을 알 수 있었다.

Failure patterns of the lightweight sandwich plate with corrugated cores for low-velocity drop impact conditions

주름 경사각이 45º와 60º인 시편에서는 충격에너지 2.2 J 미만에서 하면 외판 파손만 발생하는 파손 패턴 I 이 나타났다. 그러나 주름 경사각이 75º와 90º인 시편에서는 충격에너지 2.8 J 미만에서 시편에 파손 패턴 I 발생하였다. 상하면 외판 파손이 동시에 나타나는 파손 패턴 II의 경우 주름 경사각이 45º와 60º인 시편에서는 충격 에너지가 2.2 J 이상과 4.4 J 미만인 영역에서 발생하였다. 그러나 주름 경사각이 75º와 90º인 시편에서는 파손 패턴 II가 시작되는 충격에너지가 2.8 J로 동일하였지만, 한계 충격 에너지는 각각 5.6 J 미만과 6.7 J 미만으로 주름 경사각이 45º와 60º인 시편보다 높게 나타났다. 상면 외판 관통과 하면 외판 파손이 동시에 발생하는 파손 패턴 III의 경우, 주름 경사각이 45º인 시편과 주름 경사각이 60º인 시편의 최소 충격 에너지가 4.4 J 이상이고 한계 충격 에너지가 5.5 J 미만으로 유사하게 나타났다. 주름 경사각이 75º와 90º인 시편에서는 파손 패턴 III이 발생하는 각각 충격에너지 범위가 각각 5.6 J 이상 6.7 J 미만 및 6.7 J 이상 7.8 J 미만이었다. 상하면 외판 관통이 모두 발생하는 파손 패턴 IV 의 경우 주름 경사각이 45º와 60º인 시편에서는 충격에너지가 5.5 J 이상 일 때 발생하였다. 그러나 주름 경사각이 75º와 90º인 시편에서는 충격 에너지가 각각 6.7 J 이상 및 7.8 J 이상에서 발생하였다. 이 결과들로부터 주름 심재를 가진 경량 샌드위치 판재의 주름 경사각에 따른 파손 패턴별 충격 에너지 범위를 Table 2와 같이 도출할 수 있었다.

시편의 파손 특성을 분석한 결과 실험을 수행한 충격 에너지의 크기에 관계없이 샌드위치 판재 시편의 하부 외판에서 파손이 시작되었다. 이 현상은 Chua 등의 연구 결과와 같이 하면 외판에 굽힘에 의한 최대 인장 응력이 부가되어 인장 파손이 우선적으로 발생하기 때문으로 사료된다.21 이 인장 파손은 상부 외판의 관통이 발생하지 않는 작은 충격 에너지 범위에서는 시편의 파손 패턴에 지배적인 영향을 미치는 것을 알 수 있었다. 충격 에너지가 증가할수록 충격 속도가 증가하고 이에 따라 상면 외판과 주름 심재에 국부 대변형에 의한 변형율 집중(Strain Concentration)이 가속화되어 상면 외판 및 주름 심재의 관통 현상이 발생하는 것을 알 수 있었다. 주름 경사각이 45º와 60º인 경우는 각 파손 패턴이 발생하는 충격에너지 범위가 거의 동일 하였다. 이 현상은 3.2장의 고찰 결과와 같이 시편이 FDM 공정으로 제작되어 주름 경사각이 45º와 60º인 경우는 주름 심재의 형상이 거의 유사하여, 시편에 충격 하중 부가시 시편 내부의 충격 하중 전달 경로(Load Path)와 시편의 에너지 흡수를 위한 변형 특성이 비슷하게 나타났기 때문으로 사료된다. 주름 심재의 주름 경사각이 증가할수록 파손 패턴 I과 파손 패턴 II의 충격 에너지 범위가 넓어지는 것을 알 수 있었다. 이 현상으로부터 주름 경사각이 증가할수록 주름 심재를 가진 경량 샌드위치 판재의 충격 저항(Impact Resistance)과 충격 에너지 흡수능(Absorption Capability of Impact Energy)이 향상되는 것을 알 수 있었다.

3.4 임계 충격 에너지 및 임계 비충격 에너지

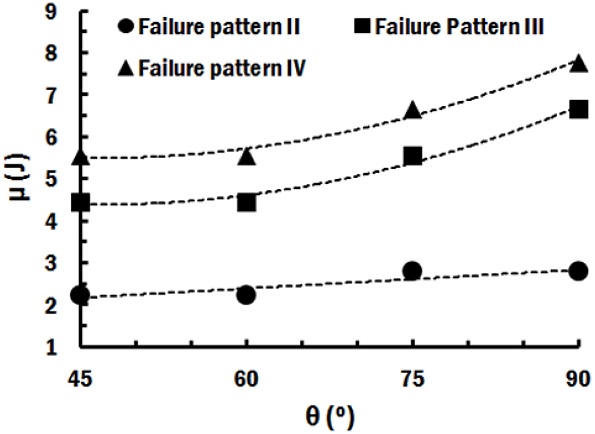

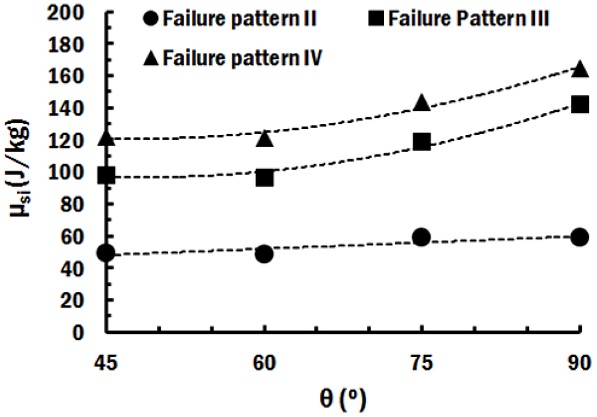

각 시편의 파손 특성 분석을 통하여 Fig. 11과 같이 샌드위치 판재의 파손 패턴 II, III 및 IV이 시작되는 임계 충격 에너지(Critical Impact Energy) 도출하였다. 또한 이 결과를 이용하여 Fig. 12와 같은 주름 심재의 주름 경사각별 파손 패턴 II, III 및 IV 에 대한 임계비 충격 에너지(Critical Specific Impact Energy) 산출하였다. Fig. 12 및 13과 같이 주름 경사각이 증가할수록 샌드위치 판재의 임계 충격 에너지와 임계 비 충격 에너지가 증가하는 것을 알 수 있었다. 이 현상은 Table 3과 같이 주름 심재의 주름 경사각이 증가할수록 상하면 외판에 접합되는 주름 심재의 결합부 면적이 증가함과 동시에 증가된 결합부 면적에 의하여 경량 샌드위치 판재의 중립축 기준의 2차 관성 모멘트(Second Moment of Inertia)가 증가하기 때문으로 사료된다. Fig. 13을 고찰한 결과 큰 충격에너지가 부가되어 시편의 국부 대변형에 의한 변형율 집중이 가속화되는 파손 패턴 III 및 IV가 발생하는 경우에는 주름 심재의 주름 경사각을 75º 이상 설계할 경우 시편의 충격에너지 흡수 능력을 현저히 증가시킬 수 있음을 알 수 있었다. 또한, 주름 심재의 주름 경사각을 75º 이상 설계할 경우 큰 충격 에너지 범위에서도 시편의 파손 정도가 감소하는 것을 알 수 있었다. 이 결과들로부터 주름 심재의 주름 경사각이 증가할수록 주름 심재를 가진 경량 샌드위치의 충격 에너지 흡수능 증가율이 주름 경사각 증가에 의한 시편 무게 증가율보다 현저히 높은 것을 알 수 있었다.

| (6) |

| (7) |

Effects of the corrugated angle of the sandwich plate on critical impact energies for different failure patterns

Effects of the corrugated angle of the sandwich plate on specific critical impact energies for different failure patterns

Variation of the failure pattern according to the corrugated angle of the sandwich plate (Failure pattern III : θ = θ = 75º and 90º, Failure pattern IV : θ = 45º and 60º, and msi = 121.0 J/kg)

회귀 분석법(Regression Analysis) 을 이용하여 주름 심재의 주름 경사각과 파손 패턴 II, III 및 IV이 시작되는 시작되는 임계 충격 에너지와 임계 비 충격 에너지의 상관 관계를 도출하였다. 회귀 분석법에서는 식(6) 및 식(7)과 같이 기저 함수(Basis Function)를 이차 함수로 선정하였다. 회귀 분석 결과 Tables 4 및 5와 같은 주름 경사각과 임계 충격 에너지 상관 관계 상수들 및 주름 경사각과 임계 비 충격 에너지 상관 관계 상수들을 도출할 수 있었다. Tables 4 와 5에서 작은 충격 에너지가 부가되는 파손 패턴 II의 임계 충격 에너지 및 임계 비 충격에너지와 주름 경사각의 상관관계식의 2차항 지수가 거의 0으로 선형 관계식이 도출되었다. 파손 패턴 II 에 대한 임계 충격 에너지 및 임계 비 충격 에너지와 주름 경사각 상관 관계식의 결정 지수(Coefficient of Determination)가 0.75-0.80정도로 예측 되었다. 파손 패턴 III와 IV에 대한 임계 충격 에너지 및 임계 비 충격 에너지와 주름 경사각 상관 관계식의 결정 지수는 0.98정도로 적절한 상관 관계식이 도출되었음을 알 수 있었다.

4. 결론

이 연구에서는 FDM 공정으로 제작된 주름 심재를 가진 경량 샌드위치 판재의 주름 경사각에 따른 저속 충격 특성에 연구를 수행하여 다음과 같은 결론을 얻을 수 있었다.

(1) FDM 공정으로 제작된 주름 심재를 가진 경량 샌드위치 판재의 제작 특성을 분석하였다. 주름 경사각이 증가할수록 주름 심재의 형상 구현도가 향상되는 것을 알 수 있었다. 또한, 주름 경사각이 증가할수록 주름 심재를 가진 경량 샌드위치 판재의 무게, 상대 밀도가 증가하지만, 샌드위치 판재의 무게 감소율은 감소하는 것을 알 수 있었다.

(2) 주름 심재를 가진 경량 샌드위치 판재의 충격 거동을 하중-시간 선도와 시편 파손 형상 기준으로 분석/고찰 하였다. 상면 외판이 관통되기 전까지는 충격 하중과 충격 시간이 증가하지만, 상면 외판의 관통이 발생하면 충격 시간이 감소하기 시작하는 것을 알 수 있었다. 또한, 상면 외판의 관통이 발생하면 하중-시간 선도의 요동이 급격히 증대되고, 상하면 외판 관통시 최대 하중 발생후 매우 짧은 시간내에 충격 하중이 없어지는 것을 알 수 있었다.

(3) 저속 낙하 충격시 주름 심재를 가진 샌드위치 판재의 파손 특성을 고찰 하였다. 실험 조건 범위에서는 충격 에너지가 증가할수록 하면 외판 파손, 상면 외판 파손과 하면 외판 파손, 상면 외판 관통과 하면 외판 파손 및 상하면 외판 관통 순으로 파손 패턴이 천이 되는 것을 알 수 있었다. 파손 특성 분석을 통하여 주름 경사각이 증가할수록 주름 심재를 가진 경량 샌드위치 판재의 충격 저항와 충격 에너지 흡수능이 향상되는 것을 알 수 있었다.

(4) 파손 패턴 II, III 및 IV이 시작되는 임계 층격 에너지 및 임계 비 충격에너지를 도출 하였다. 주름 경사각이 증가할수록 샌드위치 판재의 임계 충격 에너지와 임계 비 충격에너지가 증가하는 것을 알 수 있었다. 회귀분석법을 이용하여 주름 경사과 임계 충격 에너지 및 임계 비 충격 에너지 상관 관계를 예측할 수 있었다.

(5) 위 결과들을 이용하여 주름 심재를 가진 경량 샌드위치 판재의 파손지도를 도출할 수 있었다.

추후, 추가적인 실험 및 해석을 통하여 주름 심재를 가진 경량 샌드위치 판재의 충격 에너지 흡수 메커니즘에 대한 분석/고찰을 진행할 예정이다.

NOMENCLATURE

| Vi : | Estimated impact velocity |

| μ : | Applied impact energy |

| mi : | Weight of impact head |

| g : | Gravity |

| h : | Impact height |

| μsi : | Specific impact energy |

| m : | Mass of sandwich plate |

| tt : | Thickness of top skin |

| tb : | Thickness of bottom skin |

| tc : | Thickness of the corrugated core |

| N : | Total number of unit cores |

| θ : | Corrugated angle of the corrugated core |

| ρr : | Relative density of sandwich plate |

| V : | Volume of sandwich plate |

| Vs : | Volume of solid plate |

| ms : | Mass of solid plate with external dimensions of sandwich plate |

| α : | Ratio of weight reduction |

| βi : | Coefficients of relationship between corrugated angle of the corrugated core and critical impact energy |

| γi : | Coefficients of relationship between corrugated angle of the corrugated core and critical specific impact energy |

| R2 : | Coefficient of determination of the regression analysis |

REFERENCES

-

Lyu, M.-Y. and Choi, T. G., “Research Trends in Polymer Materials for Use in Lightweight Vehicles,” Int. J. Precis. Eng. Manuf., Vol. 16, No. 1, pp. 213-220, 2015.

[https://doi.org/10.1007/s12541-015-0029-x]

-

Yoo, C.-J., Kim, H., Park, J.-H., Yun, D.-H., Shin, J.-K., et al., “Study of Optimal Process Conditions of 3D Porous Polymer Printing for Personal Safety Products,” J. Korean Soc. Precis. Eng., Vol. 33, No. 5, pp. 333-339, 2016.

[https://doi.org/10.7736/KSPE.2016.33.5.333]

-

Wadley, H. N., “Multifunctional Periodic Cellular Metals,” Philosophical Transactions of the Royal Society of London A: Mathematical, Physical and Engineering Sciences, Vol. 364, No. 1838, pp. 31-68, 2006.

[https://doi.org/10.1098/rsta.2005.1697]

-

Ahn, D.-G., “Research Trends of Metallic Sandwich Plates with Single Layer Periodically Repeated Metallic Inner Structures (PRMIS)-Focused on Design, Manufacturing and Formability,” Int. J. Precis. Eng. Manuf.-Green Tech., Vol. 2, No. 4, pp. 377-391, 2015.

[https://doi.org/10.1007/s40684-015-0046-3]

-

Wadley, H. N., Fleck, N. A., and Evans, A. G., “Fabrication and Structural Performance of Periodic Cellular Metal Sandwich Structures,” Composites Science and Technology, Vol. 63, No. 16, pp. 2331-2343, 2003.

[https://doi.org/10.1016/S0266-3538(03)00266-5]

-

Ahn, D.-G., Nam, G.-H., Jung, C.-G., and Yang, D.-Y., “Experimental Determination of Elastic Properties of the Core in a Thin Sandwich Plate with a Metallic Truss Core,” Int. J. Precis. Eng. Manuf., Vol. 10, No. 5, pp. 107-113, 2009.

[https://doi.org/10.1007/s12541-009-0101-5]

-

Jung, C., Seung, D., Yang, D., Na, S., and Ahn, D., “Development of a Continuous Fabrication System for a Metallic Sandwich Plate with a Three-Dimensional Truss Core,” The International Journal of Advanced Manufacturing Technology, Vol. 45, No. 3, pp. 352-361, 2009.

[https://doi.org/10.1007/s00170-009-1964-4]

-

Chiras, S., Mumm, D., Evans, A., Wicks, N., Hutchinson, J., et al., “The Structural Performance of Near-Optimized Truss Core Panels,” International Journal of Solids and Structures, Vol. 39, No. 15, pp. 4093-4115, 2002.

[https://doi.org/10.1016/S0020-7683(02)00241-X]

-

Ha, C.-W., Lim, T.-W., Son, Y., Park, S.-H., Park, S.-H., et al., “Recent Progress in the Nanoscale Additive Layer Manufacturing Process Using Two-Photon Polymerization for Fabrication of 3D Polymeric, Ceramic, and Metallic Structures,” J. Korean Soc. Precis. Eng., Vol. 33, No. 4, pp. 265-270, 2016.

[https://doi.org/10.7736/KSPE.2016.33.4.265]

-

Ahn, D.-G., “Applications of Laser Assisted Metal Rapid Tooling Process to Manufacture of Molding & Forming Tools—State of the Art,” Int. J. Precis. Eng. Manuf., Vol. 12, No. 5, pp. 925-938, 2011.

[https://doi.org/10.1007/s12541-011-0125-5]

-

Ahn, D.-G., “Direct Metal Additive Manufacturing Processes and their Sustainable Applications for Green Technology: A Review,” Int. J. Precis. Eng. Manuf.-Green Tech., Vol. 3, No. 4, pp. 381-395, 2016.

[https://doi.org/10.1007/s40684-016-0048-9]

-

Yap, Y. L., Lai, Y., Zhou, H., and Yeong, W. Y., “Compressive Strength of Thin-Walled Cellular Core by Inkjet-Based Additive Manufacturing,” Proc. of the 1st International Conference on Progress in Additive Manufacturing, 2014.

[https://doi.org/10.3850/978-981-09-0446-3_077]

-

Moon, S. K., Tan, Y. E., Hwang, J., and Yoon, Y.-J., “Application of 3D Printing Technology for Designing Light-Weight Unmanned Aerial Vehicle Wing Structures,” Int. J. Precis. Eng. Manuf.-Green Tech., Vol. 1, No. 3, pp. 223-228, 2014.

[https://doi.org/10.1007/s40684-014-0028-x]

-

Compton, B. G. and Lewis, J. A., “3D Printing of Lightweight Cellular Composites,” Advanced Materials, Vol. 26, No. 34, pp. 5930-5935, 2014.

[https://doi.org/10.1002/adma.201401804]

-

Ravari, M. K., Kadkhodaei, M., Badrossamay, M., and Rezaei, R., “Numerical Investigation on Mechanical Properties of Cellular Lattice Structures Fabricated by Fused Deposition Modeling,” International Journal of Mechanical Sciences, Vol. 88, pp. 154-161, 2014.

[https://doi.org/10.1016/j.ijmecsci.2014.08.009]

-

Dikshit, V., Nagalingam, A. P., Yap, Y. L., Sing, S. L., Yeong, W. Y., et al., “Investigation of Quasi-Static Indentation Response of Inkjet Printed Sandwich Structures under Various Indenter Geometries,” Materials, Vol. 10, No. 3, p. 290, 2017.

[https://doi.org/10.3390/ma10030290]

-

Pollard, D., Ward, C., Herrmann, G., and Etches, J., “The Manufacture of Honeycomb Cores Using Fused Deposition Modeling,” Advanced Manufacturing: Polymer & Composites Science, Vol. 3, No. 1, pp. 21-31, 2017.

[https://doi.org/10.1080/20550340.2017.1306337]

-

Tilbrook, M., Radford, D., Deshpande, V., and Fleck, N., “Dynamic Crushing of Sandwich Panels with Prismatic Lattice Cores,” International Journal of Solids and Structures, Vol. 44, No. 18, pp. 6101-6123, 2007.

[https://doi.org/10.1016/j.ijsolstr.2007.02.015]

-

Rubino, V., Deshpande, V., and Fleck, N., “The Dynamic Response of End-Clamped Sandwich Beams with a Y-Frame or Corrugated Core,” International Journal of Impact Engineering, Vol. 35, No. 8, pp. 829-844, 2008.

[https://doi.org/10.1016/j.ijimpeng.2007.10.006]

-

Zhang, P., Liu, J., Cheng, Y., Hou, H., Wang, C., et al., “Dynamic Response of Metallic Trapezoidal Corrugated-Core Sandwich Panels Subjected to Air Blast Loading-An Experimental Study,” Materials & Design, Vol. 65, pp. 221-230, 2015.

[https://doi.org/10.1016/j.matdes.2014.08.071]

-

Chua, B. L., Jang, Y. H., and Ahn, D. G., “Influence of Corrugation Angle and Load Position on the Flexural Characteristics of Lightweight Plastic Sandwich Panel with Corrugated Cores,” J. Korean Soc. Precis. Eng., Vol. 34, No. 7, pp. 493-500, 2017.

[https://doi.org/10.7736/KSPE.2017.34.7.493]