위상 최적화 기법을 이용한 살사 장치 서포트 브라켓의 강도 개선을 위한 최적 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The sanding device support bracket is part of the axle box and is one of the railway vehicles parts that must withstand extremely harsh environments. Conventional welded structure type brackets were cracked at welds during operation, requiring design changes. To minimize harsh environments and manufacturing errors, this review was conducted from the design stage, and design changes were made through several trial and error. In this paper, the optimal design was derived by performing topology optimization on the model designed and manufactured through trial and error and applied to the actual vehicle. The comparison of the existing model with the empirically designed model confirmed the improvement of the optimal design using the topology optimization. The optimized design was verified by the analysis and the vibration test of IEC 61373 was satisfied. The test parts based on the optimal design were applied to the actual vehicle and the performance was verified. In the optimum design process, the shape and material as well as the weight analysis were performed and finally the brackets were designed to be light in weight and improved in strength.

Keywords:

Sanding device, Support bracket, Railway vehicle, Topology optimization, Optimal design, Strength assessment, Design analysist키워드:

살사 장치, 서포트 브라켓, 철도차량, 위상 최적화, 최적 설계, 강도 평가, 설계해석자1. 서론

철도차량에 적용되는 살사 장치 서포트 브라켓(이하 ‘살사 브라켓’이라 한다.)은 차량의 전위/후위 대차의 전위 윤축 축상(액슬박스)에 조립되어 차륜의 슬립/슬라이드를 방지하기 위해 레일에 모래를 분사하는 살사 장치 노즐을 고정시키는 기능을 가지며, 부가적으로 레일 위에 놓여있는 이물질을 제거하는 제석기를 고정하는 역할도 하고 있다. 축상에 조립된 살사 브래킷은 위에 언급한 두 가지 장치의 고정 역할을 하는 것으로 운행 중 레일과 외부 환경으로부터 오는 진동과 충격에 충분히 견디도록 설계하고 제작되어야 한다. 기존의 살사 브래킷은 용접 구조 타입으로 용접부에서 불량 발생 시 브래킷의 기능을 발휘할 수 없는 취약점이 있다.

최근의 철도산업계에서는 철도차량의 고급화와 신뢰성 향상에 대한 요구가 증대되고 있다. 철도차량을 개발하고 제작하는 업체에서는 경쟁력을 높이고 개발 비용 및 개발 시간을 단축하기 위한 여러 가지 혁신을 강구하고 있다. 특히 설계 단계에서 여러 가지 해석 기능을 적용하여 신뢰성이 높은 강건한 설계를 완성하기 위한 노력은 오래 전부터 수행되어왔다. 초기 설계 단계부터 해석 기능을 빠르게 적용할수록 개발 기간 단축 및 설계의 완성도를 향상시키는 결과를 가져온다는 점은 여러 연구 결과와 설계 적용 사례들에 의해 입증되고 있다.6 하지만, 실제 현업에서 높은 수준의 해석 기능을 설계 초기 단계에 적용하기 위해서는 해결해야 할 문제점들이 많다. 특히 초기 설계 단계에서는 해석을 수행하기 위한 최소한의 형상 정보와 경계 조건조차 결정되지 않은 경우가 많기 때문에 설계의 강건성을 확보하기가 쉽지 않다. 이러한 이유 때문에 최근에는 실험 계획법이나 설계 변수에 대한 민감도 분석, 그리고 품질 공학에 기초한 여러 가지 이론 및 적용 방법이 적용되어 최적 설계를 수행하는 단계에 이르렀다. 여러 최적 설계 방법 중에서도 설계자들에게는 위상 최적화를 통한 설계 방향 제시가 가장 매력적인 분야로 떠오르고 있다.4,5

위상 최적화의 경우 대략적인 형상 정보와 연결 부위에 대한 개념만 정립된 단계에서 세부 형상 및 재질에 대한 결정을 해석 결과를 기반으로 진행할 수 있기 때문에 설계자의 경험에만 의존하지 않고 혁신적인 설계가 가능해진다.

전형용은 최적 기준법을 적용한 전동차 크로스 빔의 위상 최적화 연구를 수행하였으며, 균질화법 적용 시 최적 형상이 설계 영역의 유한 요소의 밀도에 큰 영향을 받지 않도록 하였다.7 황영진 등은 수송기계부품의 경량화 형상을 위한 위상 최적 설계 연구를 발표하였다. 치수나 형상의 최적화와 달리 위상 최적화는 구조물의 형상과 크기를 변화시키며 재료의 밀도를 재분배하는 방법이다. 위상 최적화를 통해 기존의 보수적인 설계안을 개선하여 동일 강성을 유지하며 27% 이상 무게 감소가 가능하였다.8 김형준 등은 철도차량 전두부의 충돌체 설계와 검증에 위상 최적화를 적용하여 충돌에너지를 효과적으로 흡수하고 무게를 절감할 수 있는 최적설계안을 도출하였다.9 박지원 등은 변속기 케이스 설계에 위상 최적화를 적용하여 기존 설계안 대부분이 과잉 설계임을 확인하고 구조적 안정성을 유지하며 3% 이상 질량 감소가 가능한 설계안을 도출하였다.10 김진수 등은 카고 트레일러 적재 공간 증대를 위한 스터브 액슬 경량화에 위상 최적화를 적용하였고,11 임재문 등은 수륙양용보트 육상 주행을 위한 링크 구조물의 경량화 설계를 위해 위상 최적화를 사용하였다.12 하지만, 발표된 논문에 적용된 위상 최적화를 수행하기 위해서는 전용 해석 프로그램을 사용하거나 이론식에 근거한 전용 개발 코드를 사용한 최적화 과정과 해석 대상 모델을 간략화하는 전처리 과정 및 계산 결과를 실제 설계에 반영한 후 구조 해석을 수행하여 검증하는 후처리 단계를 별도로 수행해야 한다.

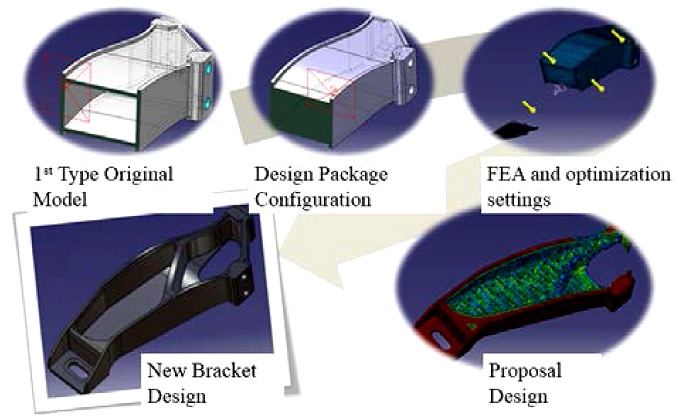

이론 및 전용 해석 프로그램에 익숙하지 않은 일반 설계자들은 실제 부품 설계에 위상 최적화를 이용한 최적 설계 적용이 어렵다. 본 논문은 3차원 설계 프로그램인 CATIA V5에서 구동되는 설계자용 위상 최적화 프로그램을 이용하여 설계 데이터를 이용한 최적화와 해설 결과를 반영한 모델링을 수행하였다.

2. 기존 설계안 검토

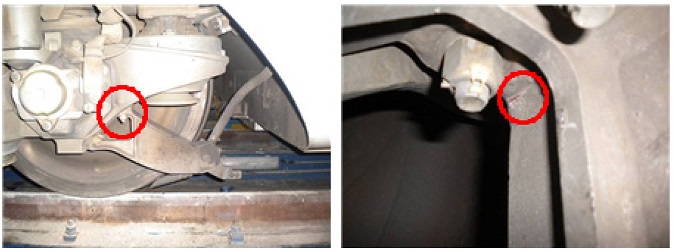

철도차량은 주행 성능을 향상시키기 위해 점착력 증대 효과가 있는 모래 분사 장치를 적용하고 있다. 살사 위치는 차륜과 레일이 접촉되는 부위에 국한하여 균일하게 뿌려지도록 설치되어야 하며 Fig. 1과 같은 형상으로 초기 설계된 살사 장치의 브라켓은 자체 중량이 과하게 설계되었을 뿐만 아니라 브라켓의 결합 부위의 형상 및 결합 방식의 문제점으로 인해 균열이 발생되었다.

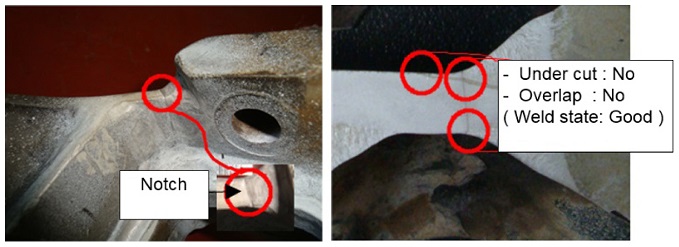

기존 제품 형상을 토대로 설계되어 동력 대차축 상에 적용된 살사 브래킷의 용접부에서의 균열을 확인하였으며, 그 발생 현황은 Fig. 1과 같다. 균열이 발생한 살사 장치 브라켓에 대해 검사를 실시하였고, 검사 결과는 다음 Fig. 2와 같다. Fig. 2에서 보는 바와 같이 용접부의 끝단부에서 노치처럼 잘록한 형상을 확인하였다.

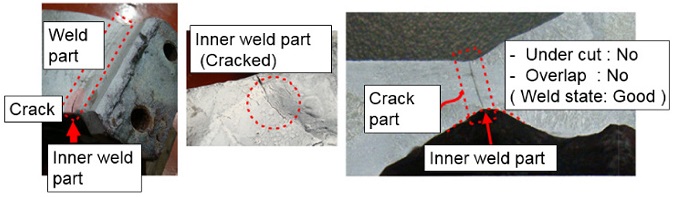

균열 시작 부는 Fig. 2에서 보는 바와 같이 노치에서부터 발생한 것으로 판단되며, 노치 부분에서 시작 여부를 재확인하기 위해 균열부를 절단하여 내부의 용접 상태를 확인하였다. 절단면을 통해 균열이 발생한 주변으로 균열 시작점으로 보이는 용접 불량 등이 있는지 여부를 확인하였으며, 내부 용접 상태는 양호함을 확인하였다.

Fig. 3은 내측 용접부의 끝단부에 골과 같은 크레이터(Crater)가 형성된 것을 나타내고 있고 해당 부위에서부터 균열이 진행된 것이 확인되었다. 용접 완료 후 노치 또는 언더 컷을 제거하여 응력 집중 등의 균열 발생 요소 제거 작업 과정에서 내측 용접부에 크레이터와 같은 움푹 파인 홈이 발생하였음이 확인 되었다.

살사 브래킷은 형상은 작지만 요구 조건(용접 등급, 그라인딩)은 가혹하기 때문에 제품 불량이 쉽게 나올 수 있는 구조이다. 작업 불량 등의 제작 결함이 발생하지 않도록 용접 구조 방식이 아닌 일체형 주강 구조로 개선이 제안되었다. 또한 해당 장치의 중량을 줄이고 강도를 보강하기 위한 목적으로 용접 구조 브라켓을 주강 제품으로 변경하였으며, 재질 및 결합부의 형상을 타사 제품을 참조하여 경험적인 방법으로 시행착오를 거치며 개선 설계안을 도출하였다. 설계 변경된 제품의 경우 진동 시험 및 구조 해석을 통해 안정성이 입증되었고 실제 제품이 제작되어 기존 제품과 교체되었다. 설계 변경이 완료되어 균열 문제의 해결은 가능하였으나, 문제 해결을 위해 많은 시간과 비용이 소요되었다. 현재의 설계 변경안보다 개선된 설계안의 존재 가능성이 기대되므로 해당 제품에 대한 위상 최적화 기법을 적용하기로 결정하였다.

3. 시행착오를 통한 설계 개선 및 검증

3.1 개선 품의 강도 해석

살사 브래킷의 형상 개선은 Fig. 4와 같이 용접 구조 타입이 아닌 일체형 주물 구조로 설계하였으며, 설계안의 적합성은 해석적으로 확인하였다.

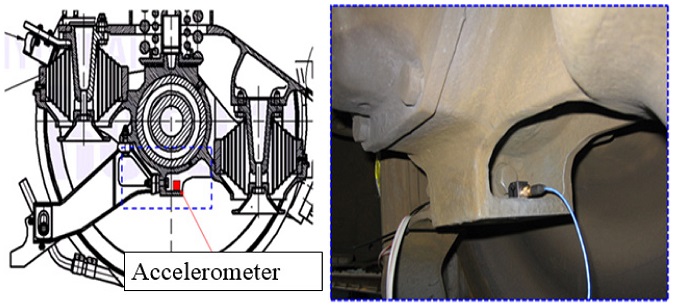

외부로부터 살사 장치 브라켓에 전달되는 하중은 윤축에 의한 진동 하중의 영향을 받는 조건으로 다음에 설명하는 두 가지 조건 중 악조건에 해당하는 것을 기준으로 해석을 실시하였다.

상기 두 가지 적용 기준을 비교하면 상대적으로 악조건에 해당하는 결과인 실차 측정 결과를 해석 시 적용하였다. 또한 제석기에 부가되는 자갈 등의 외부 충격을 고려하여 추가적으로 Table 3과 같은 하중을 적용하였다. 적용 위치는 제석기 끝단부이다.

살사 장치 서포트 브래킷의 해석 모델은 Fig. 4에서와 같이 Solid 요소를 적용하였으며, 구속 조건은 결합 볼트와 너트에 의해 고정된 것을 전제로 모델링하였다.

진동에 의한 외부 작용력은 살사 장치 브라켓의 전체 부피를 기준으로 적용하였으며, 추가적으로 제석기에 부가되는 외부 충격 하중을 포함하였다.

살사 장치 서포트 브라켓에 적용한 재질과 그에 대한 기계적 특성 값은 Table 4와 같다.

살사 장치 브라켓에 최대 진동 가속도에 의한 외력을 적용한 강도 해석 결과는 Table 5와 같으며, 최대 응력이 재질의 허용 응력 이내 있기 때문에 살사 장치 브라켓은 진동 및 제석기의 외부 충격에 충분한 강도를 가지고 있음을 확인하였다. 중량이 기존 대비 약 4 kgf 증가하였으나, 증가된 중량을 기준으로 해석한 경우에도 안전율 2.22로 기준 이내로써 안전하게 설계되었음을 알 수 있다.

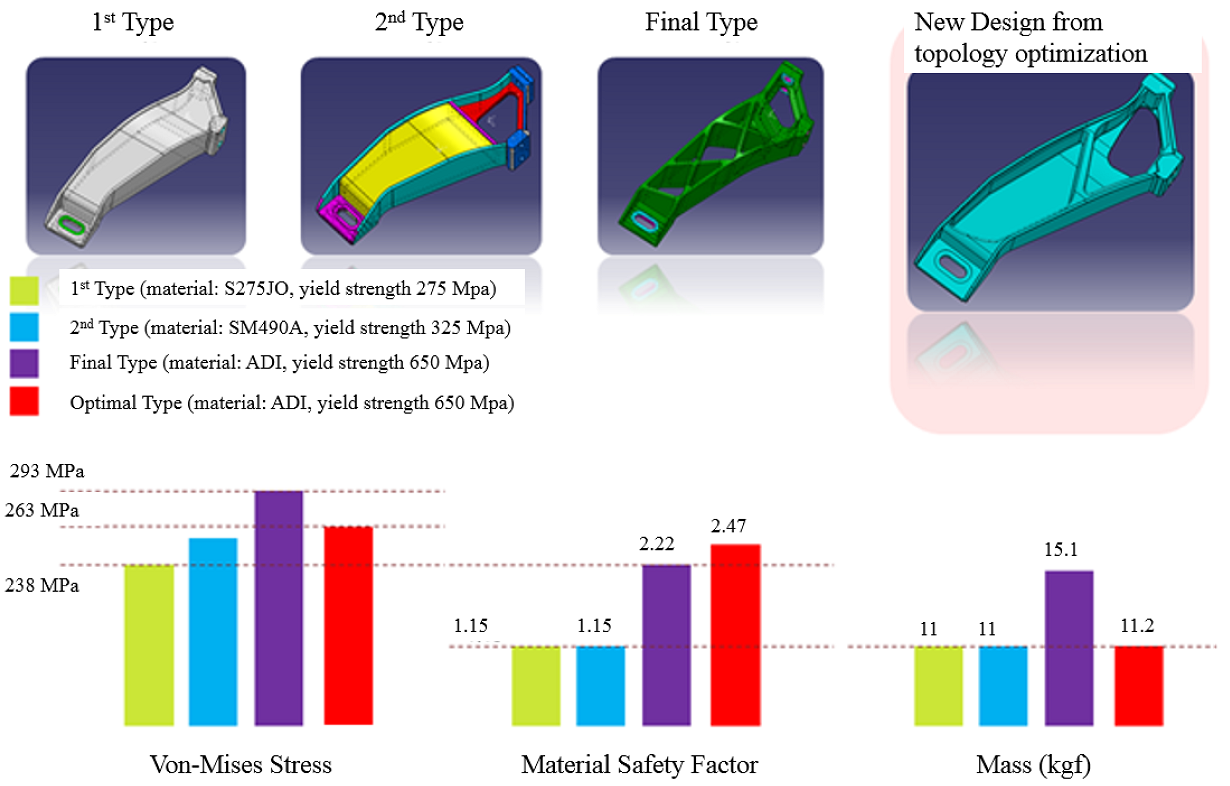

Table 5에서와 같이 초기 제품(1st Type)과 개선안(Final Type)을 비교한 결과 개선안이 안전율 2.22로 상대적으로 더 높은 안전성을 확보하고 있음을 확인할 수 있으며, 기존 제품 2종(1st/2nd Type)은 용접 구조용 제품으로 용접 작업 등 제작성에 따라 제품의 품질에 영향을 받는 반면, 개선안은 일체형 주강 타입으로 제작 측면에서 일관된 품질을 확보할 수 있는 이점이 있다.

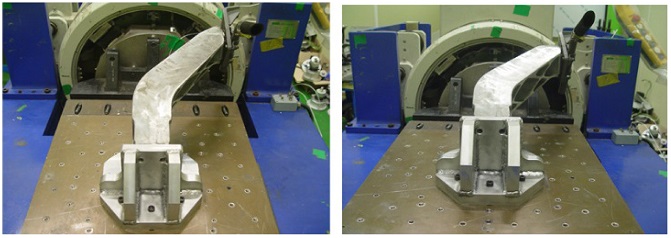

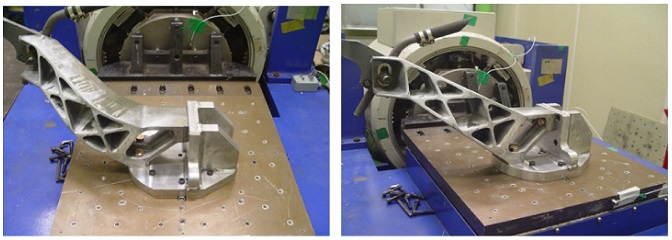

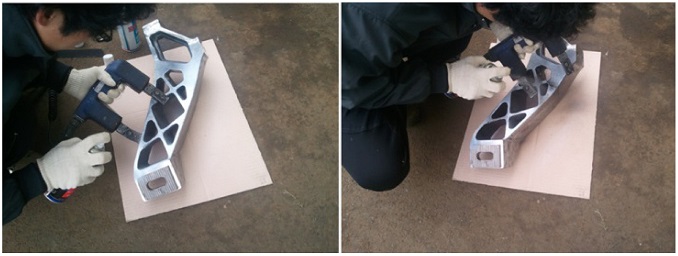

3.2 개선품 제작 및 시험

해석적으로 충분한 안전율을 확인하였으며, 실차 적용 전 단품에 대한 진동 내구 시험을 부가적으로 수행하였다. 진동 내구 시험은 규정에 의거하여 시험을 수행하였다.2

상기 시험 후 개선품에 대해 시험 전/후 비파괴 검사를 수행하여 크랙 등의 결함 발생 여부를 확인한 결과 모두 기준 이내에 있음을 확인하였다.

설계 변경을 통해 개선된 일체형 주강 타입 살사 장치 서포트 브라켓에 대해 강도 검토 및 단품 진동/충격/내구 시험을 실시하여 기준 이내임을 확인하였다. 제작된 살사 브라켓이 안전하게 설계/제작되었음이 확인되었고, 실차에 적용 시 문제가 없을 것으로 판단된다.

설계 개선품을 5개 차종에 샘플로 설치하여 영업 운행 상태의 건전성을 모니터링 중에 있으며, 모니터링 완료 후 최종적으로 신뢰성을 검증할 수 있을 것으로 보인다.14

4. 위상 최적화를 통한 설계 개선

4.1 위상 최적화 적용 최적 설계

본 논문의 연구 목적은 설계해석자가 초기 단계에서 최적화 툴을 적용하여 살사 브라켓의 설계 개선안을 도출하도록 하는 것이다. 개선된 설계안은 기존 설계안 대비 동등 수준 이상의 구조적인 안전율을 확보하면서 중량을 최소화해야 한다. 초기 개념 설계 단계에서 이러한 최적화가 가능하다면 개발 비용 및 시간의 감축 효과가 기대되며 설계 효율을 증대시킬 수 있다. 균열이 발생한 기존 브라켓과 시행착오를 통해 개선된 설계 개선안은 Fig. 7의 구조 해석 결과에서와 같이 개선된 설계안이 재질 변경과 형상 및 제조 방법을 변경하여 항복 강도를 혁신적으로 증대시킴으로써 안전율을 1.15에서 2.22까지 끌어올렸다.

4.2 최적화 해석

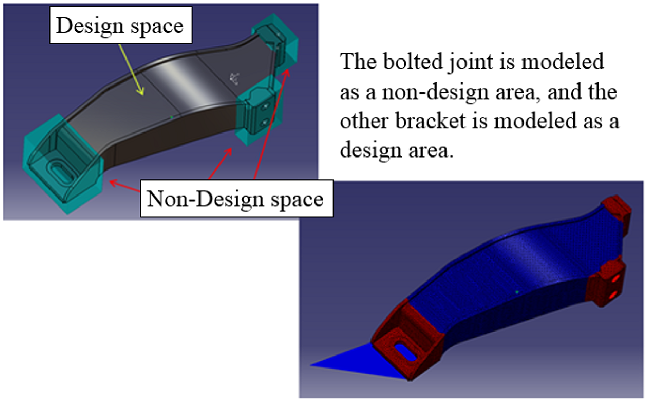

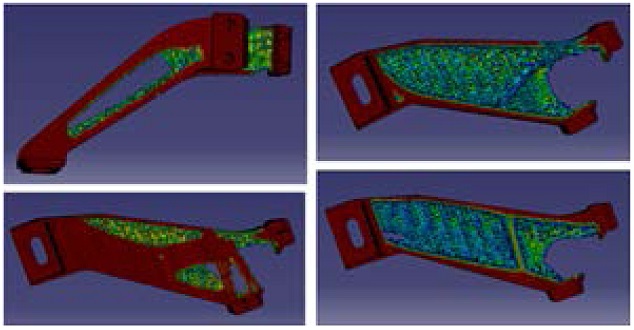

시행착오를 통해 도출된 설계 변경안들에 대하여 구조적인 강도 검토를 수행하기 위해 운영 조건을 경계 조건으로 하여 구조 해석을 수행하였으며, 해당 구조 해석 경계 조건을 활용하여 위상 최적화를 수행하였다. 이때 연결 부위는 설계 변경 대상에서 제외하였으며, 몸체에 대하여 최적화 수행 대상으로 정의한 후 방향성을 고려한 해석을 수행하였다. 목적 함수로는 정적 변형에너지(Minimize Compliance) 항목을 선택하여 진행하였다. 정적 해석 기반의 위상 최적화는 고전적인 방법인 전역 스트레인 에너지를 사용한다.

제한 조건으로는 체적 계수(Volume Fraction)가 0.3 미만이 되도록 설정함으로써 설계 공간에서 전체 부피가 30% 이하로 제한하게 된다. 해석 후에 요소 밀도를 확인함으로써 위상 변화를 확인해 볼 수 있다. 해석 과정에서 가공 방향성 및 고유 모드의 제한을 추가함으로써 보다 현실적인 설계 변경이 가능하다.

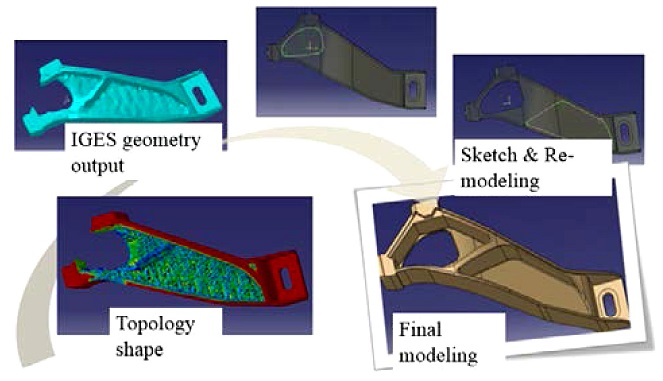

위상 최적화가 수행된 이후 후처리 방법을 통해 iges 포맷의 형상 정보를 자동 생성해 주기도 하지만, 모델 데이터로 바로 사용할 수 있는 수준의 형상이 아니므로, 해석 결과를 기반으로 설계자의 개념과 의지를 반영하여 최종 설계 모델을 작성하게 된다.

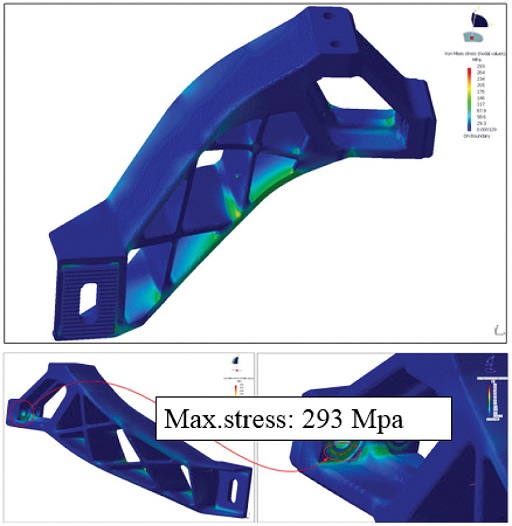

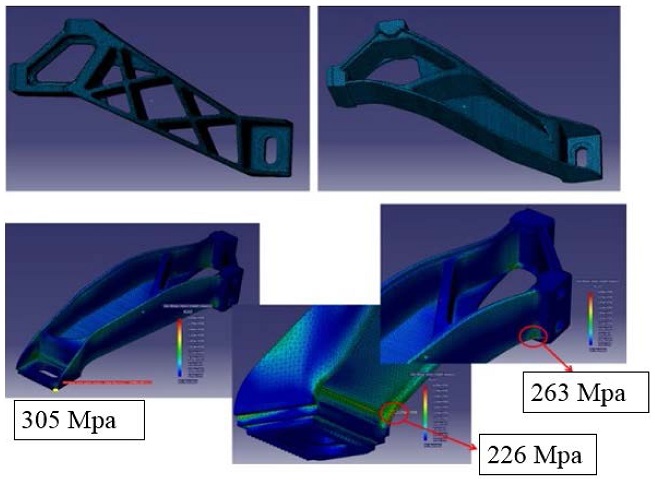

마지막으로 최종 작성된 3D 모델을 다시 동일 조건으로 구조 해석을 수행함으로써 최적화 모델의 개선 효과를 검증해 볼 수 있다. Fig. 16은 경험적으로 최적화된 모델과 위상 최적화를 통해 해석적으로 계산된 최적 설계안에 대한 구조 해석 결과이다.

두 모델 모두 동일하게 4 mm의 메쉬 사이즈로 작성되었으나 전체 요소 수는 경험 모델의 경우 717,623개 노드와 456,339개 요소로 구성되었고, 해석 모델은 292,902개 노드와 179,794개 노드로 구성되어 있다.

위상 최적화 모델은 시행착오로 작성한 모델 대비 40%의 요소 수가 감소되었다. 최대 응력은 226 Mpa로 ADI 재질의 항복 강도의 650 Mpa 대비 2.0 이상의 안전율 확보가 가능해졌다. Fig. 17에 3가지 타입의 경험식으로 개선한 모델과 위상 최적화를 통해 최적화된 설계안에 대하여 정 하중 해석에 대한 최대 응력과 총 중량, 안전율을 비교하여 표시하였다.13

5. 결론

본 논문에서는 살사 장치 브라켓의 설계에 위상 최적화 기법을 적용하여 강도를 개선하고 경량화 설계 연구를 수행하여 다음과 같은 결과를 얻었다.

(1) 초기 설계안은 최대 응력은 238 Mpa로 낮게 설계되었으나 재질 및 가공 방법의 차이로 인해 안전율이 1.15로 낮았다. 시행착오로 최적화된 모델은 최대 응력이 293 Mpa로 비교적 높게 설계되었으나 사용 재질을 ADI로 변경하여 안전율을 2.22로 높일 수 있었다. 반면 위상 최적화 모델은 최대 응력은 263 Mpa로 시행착오 모델 대비 낮아지면서 안전율도 2.47로 높아졌다.

(2) 해석적으로 최적화시킨 모델의 경우 동일한 ADI 재질을 사용하였지만, 형상을 최적화함으로써 기존 15.1 kg 대비 11.2 kg으로 26%의 중량 감소가 가능하였을 뿐 아니라 최대 응력도 낮아져서 안전율이 2.47로 증대되었다.

(3) 본 해석의 경우 초기 설계 모델 작성에서 최종 해석 및 결과 보고서 작성까지 7일이 소요되어 시행착오를 통한 설계 개선안을 도출하는데 걸린 90일 대비 시간과 비용을 대폭 줄일 수 있었다.

(4) 개발 비용은 초기 모델의 재료비와 가공비 및 설계 비용을 포함하여 100으로 가정할 경우 시행착오를 통한 개선 모델은 시제품 제작비와 시험 비용에 소요된 비용, 재질 변경에 따른 재료 비용 상승분을 고려하였을 때 300 이상이 소요된다. 반면에 위상 최적화를 통한 설계 개선 모델의 경우 재료비와 금형 비용을 포함하더라도 설계 비용이 대폭 절감되므로 90 이하로 제작이 가능하다.

해석 대상으로 선정한 살사 브라켓은 살사 장치 노즐 고정과 동시에 이물질을 제거하는 제석기를 장착하기 때문에 외팔보 형태의 가혹한 조건에서 동작하게 된다. 특히 휠/레일 접촉부에 지속적으로 살사 장치를 향하도록 하기 위해 대부분 액슬 박스에 해당 브라켓을 설치하므로 레일로부터 전달되는 다양한 진동과 충격을 견디도록 설계되어야 한다. 기존 브라켓은 용접 구조로 제작되어 운행 중 발생하는 충격에 의해 용접 취약부에서 크랙이 발생하였으며, 이를 개선하기 위해 오랜 시간과 비용을 들여 시행착오로 설계 개선안을 도출하였으나 기존 설계안 대비 중량이 증가하게 되었고 고가 재질 및 제작 방법 변경에 따라 설치비가 증가하였다. 위상 최적화 기법은 기존의 치수 최적화나 형상 최적화와 달리 형상과 재질을 변경하며 다양한 설계안 검토가 가능하며 요구 강도를 유지하며 중량과 제작 비용을 절감할 수 있는 최적 설계안 도출을 위한 제안이 가능하다.

특히 본 논문에서 사용한 설계 해석자용 위상 최적화 솔루션의 사용을 통해 위상 최적화에 대한 이론적 이해와 경험이 없는 설계자도 짧은 기간내 요구 강도와 중량 조건을 만족하는 최적 설계안 도출이 가능하다.

향후 유사 문제에 대한 설계 변경 시 위상 최적화를 적극적으로 사용함으로써 설계 비용을 줄이고 강건한 설계를 도출하여 설계 품질을 높일 수 있을 것으로 기대된다.

REFERENCES

- ASTM A897/A897M-06, “Austempered Ductile Iron,” http://www.matweb.com/search/DataSheet.aspx?MatGUID=3505b4677d9747f7896a6b3a647006b5, (Accessed 26 MAR 2020)

- IEC 61373, “Railway Applicatoins-Shock and Vibration Tests-Category 3,” 1999.

- GM/RT 2100, “Structural Requirements for Railway Vehicles,” 2000.

- Jang, H. and Lee, J., “Design of Chassis Mounting Brackets Using Optimization Method,” Proc. of the KSAE Spring Conference, pp. 1185-1190, 2012.

- Jang, I. S. and Min, B. J., “A Study on the Weight Optimization for the Passenger Car Seat Frame Part,” Transactions of the Korean Society of Automotive Engineers, Vol. 14, No. 5, pp. 155-163, 2006.

- Cho, Y., Kim, H., Kang, K., Park, S., and Lee, W., “Development Structural Analysis Method of Active Suspension System Bogie for Design Analysist,” Proc. of the Spring Conference of Korean Society for Railway, pp. 647-654, 2012.

- Jeon, H., “A Study on the Topology Optimization of Electric Vehicle Cross Beam Using an Optimality Criteria Method in Determination of Arranging Hole (I),” Journal of the Korean Society of Precision Engineering, Vol. 19, No. 11, pp. 137-145, 2002.

- Hwang, Y., Kang, S., Kim, J., Lee, S., Choi, C., et al., “Topology Optimal Design for Lightweight Shape of the Vehicle Mechanical Component,” Journal of the Korean Society of Precision Engineering, Vol. 20, No. 7, pp. 177-184, 2003.

-

Kim, H. J., Cho, H., Jung, H. S., Kwon, T. S., and Suh, M. W., “Crashworthiness Design and Evaluation on the Leading-Cab Structure of Rolling Stock Using Topology Optimization,” International Journal of Precision Engineering and Manufacturing, Vol. 10, No. 2, pp. 79-85, 2009.

[https://doi.org/10.1007/s12541-009-0031-2]

- Park, J. W., Kang, D. S., Tak, S. M., Kim, J. K., Song, C. K., et al., “Topology Optimization of a Transmission Case,” Journal of the Korean Society for Precision Engineering, Vol. 27, No. 11, pp. 57-62, 2010.

-

Kim, J., Roh, H., Min, Y., Hur, S. H., and Jang, I. G., “Lightweight Design of the Stub Axle Using Topology Optimization,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 7, pp. 695-700, 2018.

[https://doi.org/10.7736/KSPE.2018.35.7.695]

-

Im, J. M., Kim, J. Y., Shin, K. B., and Kim, D. Y., “Lightweight Design of Link Structures for Amphibious Boat Using Topology Optimization Method,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 11, pp. 1085-1092, 2018.

[https://doi.org/10.7736/KSPE.2018.35.11.1085]

- Cho, Y., Yoon, W., Lee, W., and Hong, S., “Optimal Design of KTX Sand Spray Bracket Using Topology Optimize Solution HyperShape for Design-Analysist,” Proc. of the Spring Conference on the Korean Society for Railway, pp. 1092-1099, 2013.

- Yoon, W., Cho, Y., Jung, H., Yang, B., and Lee, W., “Improvement in Strength through Design Modification of Support Bracket for KTXSancheon Sanding Device,” Proc. of the Spring Conference on the Korean Society for Railway, pp. 1142-1152, 2013.

Senior researcher in Smart System Team, Hyundai Rotem Company. His research interest in railway and automobile vehicle dynamics and control.

E-mail: ycho@hyundai-rotem.co.kr

Senior researcher in Bogie Development Team, Hyundai Rotem Company. His research interest in railway and bogie design.

E-mail: idqd1850@hyundai-rotem.co.kr