저속 수상운동체 하부의 표면 젖음성에 따른 항력감소 성능 및 염수 강건성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, aluminum, used throughout the industry and actively studied for surface modification, is selected as the test subject. Micro-structured through acid etching, nano-structured through alkali treatment to maximize surface roughness, and the superhydrophilic surfaces were fabricated by forming the surface chemicals into aluminum hydroxide (Al(OH)3). The superhydrophobic surfaces were fabricated through the self-assembled monolayer coating on the surface, and the surface structure and components were analyzed. The superhydrophilicity and superhydrophobicity were applied on the aluminum surface at the bottom of the low speed water vehicle. For the superhydrophilic and superhydrophobic surfaces, the reasons for the drag reduction performance on the bare surface and the difference in the amount of reduction were analyzed. A coating material that strong bonds with the surface are selected for anti-corrosive performance under NaCl solution. To verify that, the contact angle was measured by exposing each prepared aluminum surface to a 3.5% NaCl solution for 14 days. Additionally, we analyzed why the superhydrophobic surfaces were robust against the NaCl solution.

Keywords:

Surface wettability, Drag reduction, NaCl solution robustness키워드:

표면 젖음성, 항력 감소, 염수 강건성1. 서론

고체 표면상에 액체 방울이 표면과 이루는 각을 접촉각(Contact Angle)이라고 하는데, 이는 기체, 액체, 고체 간의 표면 에너지(Surface Energy)가 열역학적 평형을 이루며 형성된다. 접촉각이 낮을수록 표면은 액체에 의해 쉽게 젖고, 접촉각이 클수록 표면에 잘 젖지 않고 흘러내린다. 이러한 접촉각은 그 범위에 따라 표면의 특성을 결정하는데, 물에 대한 접촉각이 90° 이하인 표면을 친수 표면(Hydrophilic Surfaces), 90° 이상인 표면을 소수 표면(Hydrophobic Surfaces)이라고 한다. 접촉각은 표면 거칠기(Surface Roughness)에 의해 더욱 0°와 180°에 가까운 값을 갖게 되는데, 접촉각이 10° 이하인 표면을 극친수성 표면(Superhydrophilic Surfaces), 접촉각이 150° 이상인 표면을 극소수성 표면(Superhydrophobic Surfaces)이라고 한다. 극소수성 표면은 높은 접촉각으로 인해 물에 젖지 않는 특성으로 항균,1 항곰팡이,2 자가세정,3,4 방빙,5 유수분리6,7 열교환 효율 향상8 등의 다양한 응용 분야에서 주목받고 있다. 특히 금속 재질의 경우 산업에서 발생하게 되는 부식과 관련된 문제를 해결하기 위한 극소수성 연구가 진행되어 왔다.9-15 더불어 극소수성 표면에서 물과의 마찰저항이 획기적으로 감소하는 현상을 여러 수중 운동체에 적용하기 위한 연구도 진행되고 있다.16,17

극소수성 표면의 항력감소 성능은 평판 위에서 흐르는 물의 압력과 속도를 조절하며 측정해 평가되어 왔다.18 하지만 곡면 형태를 가지는 운동체의 경우 실제 성능에 대한 평가가 이루어지지 않았고, 높은 압력과 빠른 속도의 유체에 노출 시 표면의 기층이 사라져 항력감소 성능이 급격히 저하되는 등의 문제점이 있다. 또한, 항력감소 효과를 실생활에 응용하기 위해서는 수중, 특히 바다에서 강건함이 보장되어야 지속적인 항력감소 성능을 유지할 수 있다. 하지만, 이에 관한 연구가 부족해 실제 적용에 어려움을 겪고 있다.

본 연구에서는 산업 전반에서 이용되며, 표면 개질 연구가 활발하게 이루어진 바 있는 알루미늄을 실험 대상으로 선정하였다. 또한, 대면적∙곡면형상에 표면 성질을 구현하기 위해 모든 공정을 담금법으로 선정하였다. 알루미늄 표면에 산 에칭을 통해 마이크로 구조를 생성하고, 알칼리 처리를 통해 나노 구조를 생성해 표면 거칠기를 극대화하였다. 이때 표면을 이루는 화학 물질을 수산화알루미늄(Al(OH)3)으로 형성함으로써 극친수성 표면을 제작하였고, 해당 표면에 소수성 물질 자기조립단분자 코팅을 통해 극소수성 표면을 제작한 뒤 각 표면 구조와 성분을 분석하였다. 모형 선박의 선저부 형상을 본뜬 알루미늄 표면에 극친수성과 극소수성을 구현하였으며, 이를 실제 주행 가능한 모형 선박 선저부에 부착하고 운행 시의 속도 측정을 통해 항력감소 성능을 확인하였다. 극친수성 표면과 극소수성 표면이 미처리 표면에 대해 항력감소 성능을 나타내는 이유와 그 감소량 차이의 원인을 분석하였다. 우수한 방식 성능을 위해 표면과 강하게 화학 결합하는 코팅 물질을 선정했고, 이를 검증하기 위해 기제작한 각 알루미늄 표면을 3.5% NaCl 수용액에 14일간 노출하며 접촉각을 측정하였다. 추가로 극소수성 표면이 염수에 강건한 특성을 가지는 원인을 분석하였다.

2. 시편 제작 및 실험 방법

실험에 사용된 표면은 산업용 알루미늄(99.5% 순도)을 사용하였다. 시편 세척에 에탄올을 사용하였고, 담금법에는 NaOH 수용액과 HCl 수용액을 사용하였으며 이는 모두 삼전화학(Samchun Chemical)에서 구매하였다. 자기조립단분자 코팅에는 heptadecafluoro-1,1,2,2-tetrahydrodecyl trichlorosilane (HDFS)를 사용하였고, 이는 Sigma-Aldrich에서 구매하였다.

2.1 표면 제작

미처리 알루미늄 시편을 에탄올 환경에서 초음파 세척기를 이용해 5분간 세척한다. 이후 세척된 알루미늄 시편을 60oC 1MHCl 용액에 1분간 담가 표면을 깎아낸다. 이를 초순수로 세척한 후 0.5M NaOH 수용액에 5초간 담갔다가 꺼내 95oC 물에 10분간 넣은 후 건조해 극친수성 알루미늄 시편을 제작한다. 건조된 시편을 HDFS와 헥산이 1 : 1000 비율로 교반한 용액 속에 10분간 담가 자기조립단분자 코팅한 후 60oC 오븐에서 건조해 극소수성 알루미늄 시편을 제작한다.

2.2 표면 구조, 젖음성 및 조성 평가

시편 제작 후 표면의 젖음성을 확인하기 위해 접촉각 측정기기(Droplet Analyzer, Smartdrop, FEMTOFAB)를 사용해 표면에 5 μl의 물방울을 떨어뜨린 후 접촉각을 측정하였다. 표면의 미세 구조는 주사전자현미경(FE-SEM; SU6600, HITACHI HIGHTECHNOLOGY) 장비를 사용하여 확인하였다. 추가로, 미처리 알루미늄, 극친수성 알루미늄, 극소수성 알루미늄 표면의 정량적인 화학 조성을 에너지분산형 분광 분석법(EDS, XM4, PEGASUS) 장비를 사용하여 확인하였다.

2.3 항력감소 성능 평가

모형 선박의 선저부 모양을 본뜬 미처리 알루미늄, 극친수성 알루미늄, 극소수성 알루미늄 표면을 모형 선박에 부착하였을 때 항력감소 성능을 평가하기 위한 실험을 설계하였다.

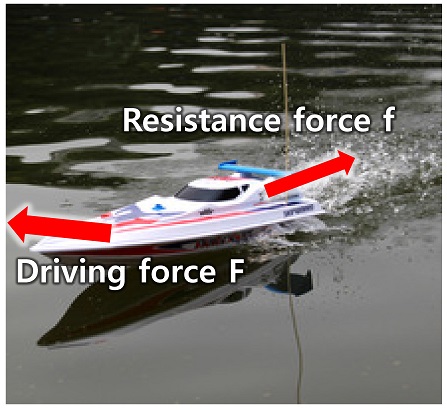

이를 위해 모형 선박을 최대출력/최대회전각으로 설정한 후 운행한 상황을 가정하였다. 이때, 모형 선박에 작용하는 힘을 표시한 자유도는 Fig. 1과 같다.

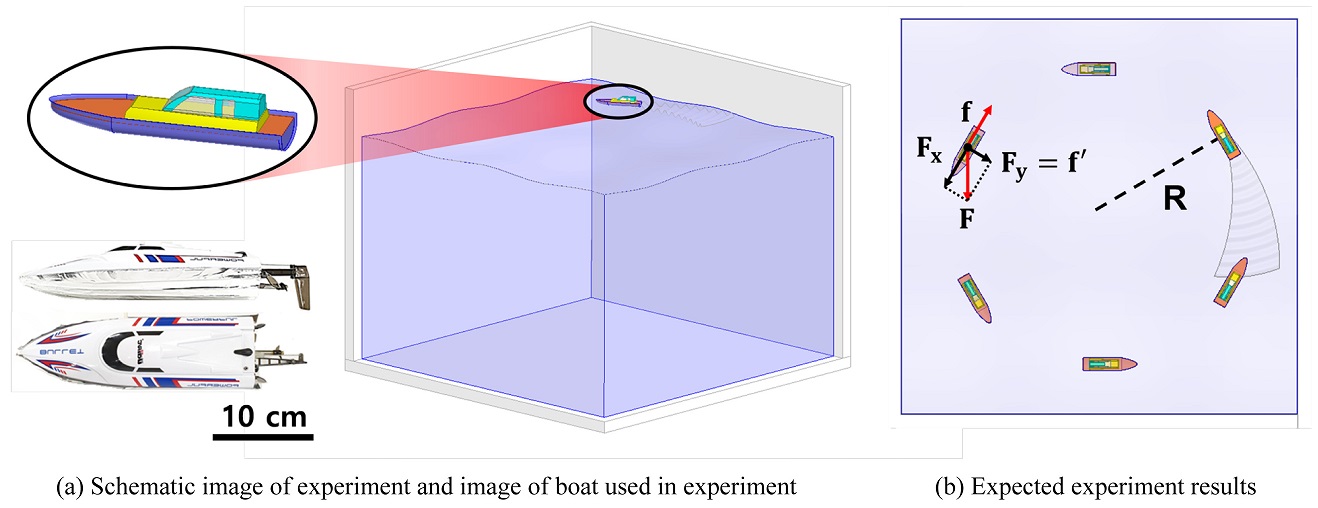

Fig. 2(a)는 실험에 쓰일 수조에 떠 있는 모형 선박의 모습과 실제 사진을 나타낸다. Fig. 2(b)는 실험의 예상 결과와 모형 선박에 작용하는 힘 성분들을 나타내었다. 최대출력/최대회전각으로 설정했기 때문에 추진력에는 변함이 없다. x방향은 모형 선박이 진행하는 방향으로 설정하고, y방향은 모형 선박이 진행하는 방향에 수직인 방향 즉 회전 중심으로 설정하였을 때, 모형 선박의 추진력을 Fx와 Fv로 나눌 수 있다. 모형 선박이 받는 저항력은 속도에 비례하므로 저항력 f = bv이다. 모형 선박의 진행 방향으로는 힘이 평형을 이루고 모형 선박이 진행하는 방향의 수직 방향으로 작용하는 힘만 남아 구심력(f')의 역할을 하므로 일정한 속력으로 회전 운동하게 된다.

그리고 모형 선박의 종단속도는 저항계수 b에 의해 결정되며 이는 실험 환경과 같은 저속의 환경에서 충분히 낮은 레이놀즈 수를 가지므로 속도에 비례한다. 이를 통해 종단 속도로부터 표면별 저항계수 b를 계산할 수 있다.

위 식을 통해 계산해보면 일반 표면의 저항계수를 기준으로 항력감소 비율을 알 수 있어 항력감소 성능을 분석할 수 있다.

각 미처리 알루미늄 표면, 극친수성 알루미늄 표면 그리고 극소수성 알루미늄 표면의 항력감소 성능을 평가하기 위해 모형 선박 밑면에 부착한 후 충분한 크기의 수조에서 최대출력, 최대 회전각으로 작동시켰을 때 회전 반경과 회전 주기를 측정하였다.

2.4 염수 강건성 평가

미처리 알루미늄, 극친수성 알루미늄, 극소수성 알루미늄 표면의 염수 강건성을 평가하기 위해 각 표면을 실제 해수의 평균 염도인 3.5% NaCl 수용액에 노출하였다. 노출 기간별로 접촉각을 측정했으며, 14일이 지난 뒤 표면을 FE-SEM으로 촬영하였다.

3. 결과 및 토의

3.1 표면 구조, 젖음성 및 조성 평가

미처리 알루미늄 표면이 일련의 공정을 통해 마이크로/나노 구조를 표면에 생성하는 과정은 다음과 같다.

알루미늄 표면에 있는 산화알루미늄(Al2O3)이 HCl에 의해 제거되고, 순수 알루미늄과 HCl이 반응하며 표면에 마이크로 큐빅 구조를 형성한다.

마이크로 큐빅 구조가 형성된 알루미늄 표면을 5초간 0.5M NaOH 수용액에 담그면 2Na[Al(OH)4]가 겔 형태로 표면에 생성된다. 이후 95oC의 물에 10분간 반응이 진행되면 수산화알루미늄(Al(OH)3)이 만들어지며 표면에 나노 플레이크 구조를 형성한다. 수산화알루미늄(Al(OH)3)은 표면에너지가 높아 친수성을 가지는데, 마이크로 큐빅 구조 위의 나노 플레이크 구조가 가지는 높은 거칠기가 표면을 극친수성으로 변화시킨다.

알루미늄 표면에 생성된 수산화알루미늄은 자기조립단분자 코팅 과정에서 HDFS의 규소반응기와 공유결합한다. 이 과정을 통해 표면의 표면에너지가 낮아져 소수성을 가지고, 단분자 코팅이기 때문에 표면 거칠기가 유지되어 극소수성을 가지게 된다.

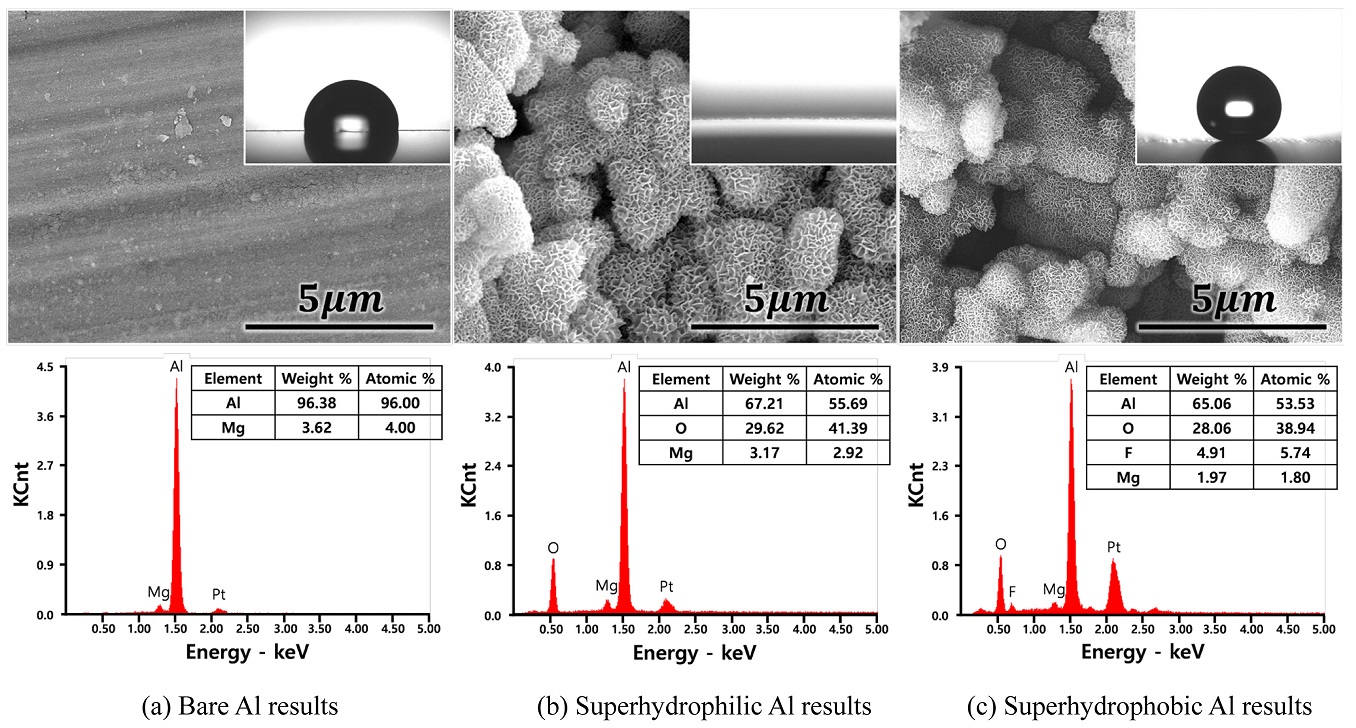

Figs. 3(a)부터 3(c) 상단은 각각 미처리 알루미늄, 극친수 알루미늄, 극소수 알루미늄의 FE-SEM 이미지와 접촉각 측정기기를 이용해 촬영한 표면 위 물방울 이미지이며, Figs. 3(a)부터 3(c) 하단은 각 표면의 EDS 분석 결과이다. 극친수 알루미늄 표면에 마이크로 큐빅/나노 플레이크 구조가 잘 형성되었음을 확인하였으며, 극소수 알루미늄 표면 구조가 극친수 알루미늄 표면과 같은 것을 FE-SEM 이미지를 통해 알 수 있어 코팅 과정에서 구조 변화가 없었음을 알 수 있고, EDS 성분 분석 결과에서 극소수성 표면에 불소가 검출되었고, 접촉각 측정 결과 또한 표면 전체에 고르게 150° 이상을 가졌으므로 자기조립단분자 코팅이 되었음을 확인하였다.

3.2 표면별 모형 선박의 항력감소 효율 분석

모형 선박의 선저부를 본뜬 미처리 알루미늄, 극친수성 알루미늄, 극소수성 알루미늄 표면을 모형 선박 선저부에 부착한 후, 충분한 크기의 수조에서 작동하였다. 작동할 때 최대출력과 시계 방향 최대 회전각으로 회전시켜 모형 선박이 낼 수 있는 최대 회전 속도를 측정해 각 표면의 항력감소 효율을 간접적으로 측정하였다.

모형 선박의 움직임을 동영상으로 촬영한 후 모형 선박의 위치를 0.25초마다 기록해 모형 선박이 회전하는 회전 반경과 회전 주기를 측정하였다.

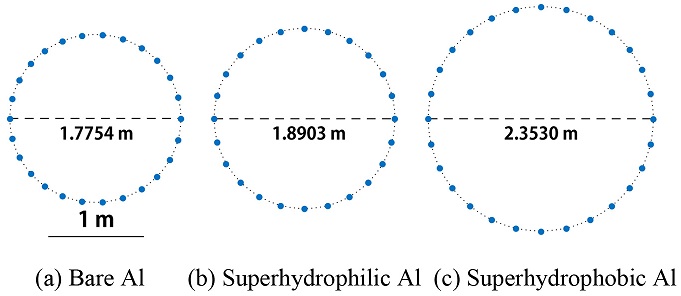

Figs. 4(a)부터 4(c)는 각각 미처리 알루미늄, 극친수성 알루미늄, 극소수성 알루미늄 형상을 장착하고 운행한 모형 선박의 자취를 나타낸 결과이다. 해당 자취를 이용해 회전 반경과 회전 주기를 측정했으며 그 결과는 Table 1과 같다.

이를 이용해 이전 실험 결과를 토대로 표면별 회전 속력과 저항계수를 구했으며 이는 Table 2와 같다.

실험 결과를 살펴보면 미처리 알루미늄 표면보다 극친수성 표면이 17%가량 감소한 저항계수를 극소수성 표면은 20%가량 감소한 저항계수를 가지고 있다는 것을 알 수 있다.

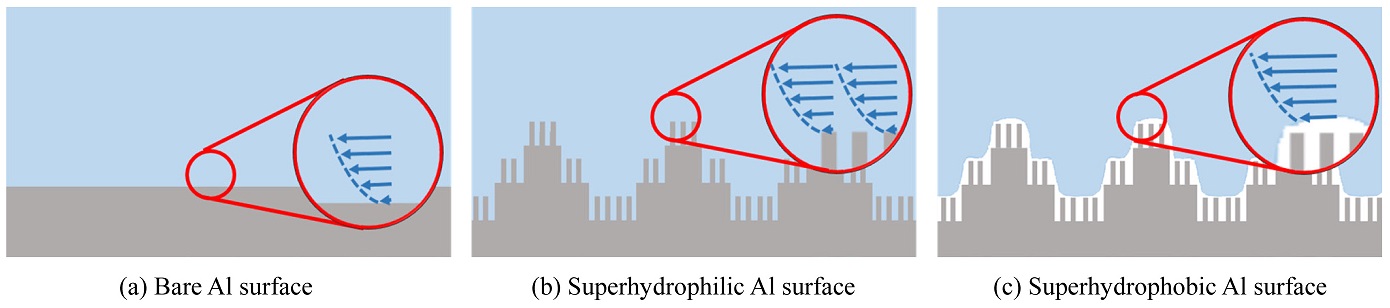

미처리 알루미늄 표면과 극친수성 알루미늄 표면은 모두 물과 접촉한 상태에서 항력이 발생한다는 공통점을 가지고 있다. 표면과 물이 접촉한 곳에서의 유체 속도는 0으로 가정하고 그접촉 면적에 비례해 항력이 결정된다. 미처리 알루미늄 표면은 Fig. 6(a)와 같은 형태로 항력을 받는다. 극친수성 알루미늄 표면의 경우, Fig. 6(b)와 같이 마이크로/나노 구조의 미세한 크기로 인해 미세 구조 사이의 유체가 난류 형태를 띠며, 미세 구조 위로만 층류가 흐르게 된다. 이때, 층류가 표면과 접촉하는 면적이 줄어들게 되어 마찰 저항이 감소한 것이다. 극소수성 알루미늄 표면의 경우, Fig. 6(c)와 같이 소수 특성을 가지는 코팅으로 인해 수중에서 물이 침투하지 못하는 공기층을 가지게 된다. 이로 인해 물은 표면과 마찰하는 것이 아닌, 공기층 위를 지나는 것과 같은 유동을 보인다. 따라서 표면에서의 유체 속도가 0이 아니게 되어 마찰저항이 감소한 것이다.

극친수 알루미늄 표면의 마이크로/나노 구조가 유도하는 마찰항력 작용 면적 감소에 의한 항력감소 성능보다 극친수 알루미늄 표면이 생성하는 공기층이 항력감소 성능이 더욱 크다는 결론을 얻었다.

3.3 염수 노출 기간에 따른 표면의 접촉각 변화

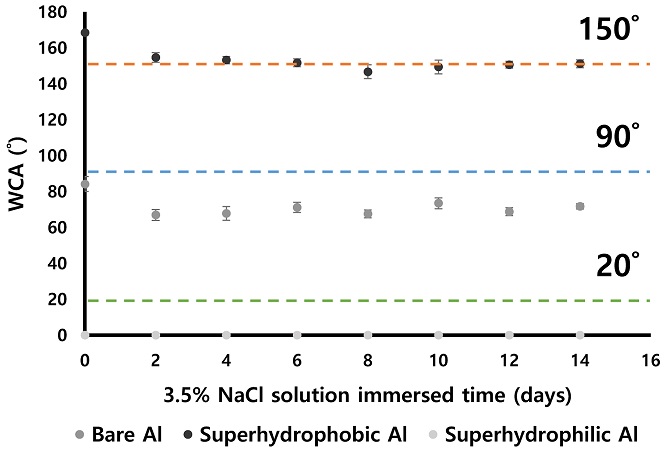

접촉각 측정기기를 이용해 3.5% 염수에 0-14일간 담근 미처리 알루미늄, 극친수성 알루미늄, 극소수성 알루미늄 표면의 접촉각을 측정했다.

Fig. 5는 0-14일간 3.5% 염수에 노출한 미처리 알루미늄, 극친수성 알루미늄, 극소수성 알루미늄 표면의 접촉각 측정 결과이다. 미처리 표면은 접촉각 70° 정도를 유지했으며, 극친수성 표면은 극친수 성질을, 극소수성 표면은 극소수 성질을 유지하여 해수에 강건함을 알 수 있다.

실험에 사용한 HDFS는 물과 만나 실리콘 머리 부분의 (-Cl)기가 (-OH)기로 치환되고, 수산화알루미늄의 (-OH)기와 만나 탈수 반응을 통해 강하게 공유결합한다. 따라서 HDFS가 표면에 강하게 결합하여 강건함을 유지한다. 또한, HDFS의 꼬리 부분은 모두 탄소와 불소가 강하게 결합하여 안정한 분자 구조를 가지므로 외부 환경에 강건한 것으로 보인다.

4. 결론

미처리 알루미늄 표면에 산 에칭과 알칼리 처리를 통해 극친수성 표면을 제작하였고, 강건한 HDFS 자기조립단분자막 코팅을 통해 극소수성 표면을 제작하고 FE-SEM과 EDS 분석을 통해 표면 마이크로/나노 구조와 화학성분을 분석하였다. 위 공정을 이용해 모형 선박 선저부 형상의 알루미늄 표면에 각각 극친수성, 극소수성을 구현하였고, 이를 실제 운행 가능한 모형 선박에 부착하여 항력감소 성능 실험을 진행하였다. 그 결과로 미처리 표면보다 극친수성 표면이 약 17%, 극소수성 표면이 약 20%가량 항력이 감소하였음을 알 수 있었다. 극친수성 표면은 표면 마이크로/나노 구조를 통해 항력이 작용하는 면적을 줄여 항력이 감소했고, 극소수성 표면은 표면 공기층으로 인해 항력이 감소했다는 결론을 내렸다. 이후 극소수성 표면을 3.5% NaCl 수용액에 노출하며 접촉각을 측정하였고, 14일간 접촉각이 극소수성의 조건인 150o 이상을 유지한다는 결과를 얻었다. 자가조립단분자막 코팅의 안정성과 HDFS의 안정한 분자 구조를 통해 해당 극소수성 표면이 염수에 강건하다는 결론 또한 얻을 수 있었다.

이러한 연구 결과는 항력감소 성능이 필요한 다양한 형상에 쉽게 극소수성 표면을 적용할 수 있으며, 항력감소 성능 또한 우수하고 염수에 대해 강건하므로 해양에서 장기간 활동하더라도 지속해서 사용 가능하므로 해양 오염 상태를 감시하는 인공 물고기, 해양운송체 등 다양한 저속 수중운동체 분야에 응용될 수 있을 것으로 보인다.

NOMENCLATURE

| b : | Resistance coefficient |

| m : | Boat weight (kg) |

| v : | Boat velocity (m/s) |

| WCA : | Water contact angle (°) |

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. NRF-20R1H1A2009988).

REFERENCES

-

An, A. K., Guo, J., Lee, E. J., Jeong, S., Zhao, Y., et al., “PDMS/PVDF Hybrid Electrospun Membrane with Superhydrophobic Property and Drop Impact Dynamics for Dyeing Wastewater Treatment Using Membrane Distillation,” Journal of Membrane Science, Vol. 525, pp. 57-67, 2017.

[https://doi.org/10.1016/j.memsci.2016.10.028]

-

Kim, Y. and Hwang, W., “Wettability Modified Aluminum Surface for a Potential Antifungal Surface,” Materials Letters, Vol. 161, pp. 234-239, 2015.

[https://doi.org/10.1016/j.matlet.2015.08.103]

-

Cao, W. T., Liu, Y. J., Ma, M. G., and Zhu, J. F., “Facile Preparation of Robust and Superhydrophobic Materials for Self-Cleaning and Oil/Water Separation,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 529, pp. 18-25, 2017.

[https://doi.org/10.1016/j.colsurfa.2017.05.064]

-

Zhang, Z., Ge, B., Men, X., and Li, Y., “Mechanically Durable, Superhydrophobic Coatings Prepared by Dual-Layer Method for Anti-Corrosion and Self-Cleaning,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 490, pp. 182-188, 2016.

[https://doi.org/10.1016/j.colsurfa.2015.11.049]

-

Bengaluru Subramanyam, S., Kondrashov, V., Rühe, J. R., and Varanasi, K. K., “Low Ice Adhesion on Nano-Textured Superhydrophobic Surfaces under Supersaturated Conditions,” ACS Applied Materials & Interfaces, Vol. 8, No. 20, pp. 12583-12587, 2016.

[https://doi.org/10.1021/acsami.6b01133]

-

Chu, Z., Feng, Y., and Seeger, S., “Oil/Water Separation with Selective Superantiwetting/Superwetting Surface Materials,” Angewandte Chemie International Edition, Vol. 54, No. 8, pp. 2328-2338, 2015.

[https://doi.org/10.1002/anie.201405785]

-

Woo, S., Kwak, W., and Hwang, W., “Sequential Liquid Separation Using Meshes with Hierarchical Microcube-Nanohole Structure and Controlled Surface Wettability,” Applied Surface Science, Vol. 462, pp. 237-242, 2018.

[https://doi.org/10.1016/j.apsusc.2018.08.102]

-

Betz, A. R., Jenkins, J., and Attinger, D., “Boiling Heat Transfer on Superhydrophilic, Superhydrophobic, and Superbiphilic Surfaces,” International Journal of Heat and Mass Transfer, Vol. 57, No. 2, pp. 733-741, 2013.

[https://doi.org/10.1016/j.ijheatmasstransfer.2012.10.080]

-

Shchukin, D. G., Zheludkevich, M., Yasakau, K., Lamaka, S., Ferreira, M. G., et al., “Layer‐by‐Layer Assembled Nanocontainers for Self‐Healing Corrosion Protection,” Advanced Materials, Vol. 18, No. 13, pp. 1672-1678, 2006.

[https://doi.org/10.1002/adma.200502053]

-

Liu, T., Chen, S., Cheng, S., Tian, J., Chang, X., et al., “Corrosion Behavior of Super-Hydrophobic Surface on Copper in Seawater,” Electrochimica Acta, Vol. 52, No. 28, pp. 8003-8007, 2007.

[https://doi.org/10.1016/j.electacta.2007.06.072]

-

De Leon, A. C. C., Pernites, R. B., and Advincula, R. C., “Superhydrophobic Colloidally Textured Polythiophene Film as Superior Anticorrosion Coating,” ACS Applied Materials & Interfaces, Vol. 4, No. 6, pp. 3169-3176, 2012.

[https://doi.org/10.1021/am300513e]

-

Xu, X. H., Zhang, Z. Z., Yang, J., and Zhu, X., “Study of the Corrosion Resistance and Loading Capacity of Superhydrophobic Meshes Fabricated by Spraying Method,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 377, Nos. 1-3, pp. 70-75, 2011.

[https://doi.org/10.1016/j.colsurfa.2010.12.024]

-

Isimjan, T. T., Wang, T., and Rohani, S., “A Novel Method to Prepare Superhydrophobic, UV Resistance and Anti-Corrosion Steel Surface,” Chemical Engineering Journal, Vol. 210, pp. 182-187, 2012.

[https://doi.org/10.1016/j.cej.2012.08.090]

-

Huang, Y., Sarkar, D. K., Gallant, D., and Chen, X. G., “Corrosion Resistance Properties of Superhydrophobic Copper Surfaces Fabricated by One-Step Electrochemical Modification Process,” Applied Surface Science, Vol. 282, pp. 689-694, 2013.

[https://doi.org/10.1016/j.apsusc.2013.06.034]

-

Varshney, P., Mohapatra, S. S., and Kumar, A., “Superhydrophobic Coatings for Aluminium Surfaces Synthesized by Chemical Etching Process,” International Journal of Smart and Nano Materials, Vol. 7, No. 4, pp. 248-264, 2016.

[https://doi.org/10.1080/19475411.2016.1272502]

-

Geraldi, N. R., Dodd, L. E., Xu, B. B., Wells, G. G., Wood, D., et al., “Drag Reduction Properties of Superhydrophobic Mesh Pipes,” Surface Topography: Metrology and Properties, Vol. 5, No. 3, Paper No. 034001, 2017.

[https://doi.org/10.1088/2051-672X/aa793b]

-

Srinivasan, S., Kleingartner, J. A., Gilbert, J. B., Cohen, R. E., Milne, A. J., et al., “Sustainable Drag Reduction in Turbulent Taylor-Couette Flows by Depositing Sprayable Superhydrophobic Surfaces,” Physical Review Letters, Vol. 114, No. 1, Paper No. 014501, 2015.

[https://doi.org/10.1103/PhysRevLett.114.014501]

-

Lyu, S., Nguyen, D. C., Kim, D., Hwang, W., and Yoon, B., “Experimental Drag Reduction Study of Super-Hydrophobic Surface with Dual-Scale Structures,” Applied Surface Science, Vol. 286, pp. 206-211, 2013.

[https://doi.org/10.1016/j.apsusc.2013.09.048]

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His current research interest is micro/nano structured superwettability surface’s application.

E-mail: kihwan@postech.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His current research topic is fabrication of micro/nano engineered surface for superwettability and triboelectric nanogenerators.

E-mail: shepherd@postech.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His current research interest include multiphysics based antenna and circuit design of microwave/millimeter-wave and radar in autonomous vehicle.

E-mail: jaehyunchoi@postech.ac.kr

Professor in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). He is currently full professor and heads Nano Structures and Composites System research group. His research interests include fabrication and application of nanostructures, mechanics andmechanicalcharacterization of nanostructures, adaptive structures and smart skins, optimum design of composite structures, fracture and fatigue of composite materials and engineering of creativity.

E-mail: whwang@postech.ac.kr