화차용 스윙모션 대차시스템의 동적 안정성에 대한 실험적 검증 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The swing motion bogie system for a freight car is more effective regarding the vibration damping effect than other freight car bogie systems while operating, and it is a bogie system that can travel up to 120 km/h despite being a freight car. Imported in 2006 in Korea and operated for more than 10 years in the domestic railway environment, the performance and maintenance efficiency have been proven compared to the existing welding bogies. As a result, the domestic demand will continue increasing in the future, but it is now dependent on overseas imports. In the long term, it is expected to cause problems such as loss of foreign currency and delay in procurement during maintenance. For this reason, development of the localization of the swing motion bogie system is underway, and it requires accurate performance analysis and validation of operating behavior characteristics because the bogie system is one of the main devices of the railway vehicles. Thus, in this study, we could confirm the suitability of the swing motion bogie system in the domestic operating environment based on the analysis of the operating behavior characteristics, the validation at the laboratory environment, and the operating test on the track.

Keywords:

Swing motion bogie system, Running behavior characteristics, Running stability, Vibration characteristics키워드:

스윙모션 대차시스템, 동적 거동 특성, 동적 안정성, 진동 특성1. 서론

화차용 스윙모션 대차시스템은 주행 중 진동 감쇄 효과가 우수하며, 화차임에도 불구하고 운영 최고속도 120 km/h 이상까지 주행할 수 있는 대차시스템으로 알려져 있다.1 국내에 2006년에 수입되어 국내 철도환경에서 10년 이상 운영되어오면서 기존 운영되어 오던 용접 대차에 비해 성능 및 유지보수 효율성이 입증되었다.

이에 따라 향후 지속적인 국내 수요가 예상되지만 현재 전량 해외 수입에 의존하고 있어 장기적인 관점에서 볼 때 외화손실 발생, 유지보수 시 조달 지연 등의 문제가 발생할 것으로 예측된다.

이러한 이유로 화차용 스윙모션 대차시스템의 국산화 개발이 진행중이며, 대차시스템은 철도차량의 주요 장치 중 하나로 주행성능뿐만 아니라 차량의 안전과 직결되는 장치로 분류되어 있기 때문에 국내 운영 성능 조건을 만족하기 위해서는 대차시스템의 동적 안정성에 대한 정밀한 성능 분석 및 검증이 이루어져야 한다.

따라서 본 연구에서는 개발 중인 화차용 스윙모션 대차시스템을 대상으로 동적 안정성에 대한 해석, 실험적 환경에서의 검증, 국내 실 선로 조건에서의 차량조합 검증을 기반으로 주행 동적 안정성에 대한 정밀분석을 수행하였다.

2. 화차용 스윙모션 대차시스템 개요

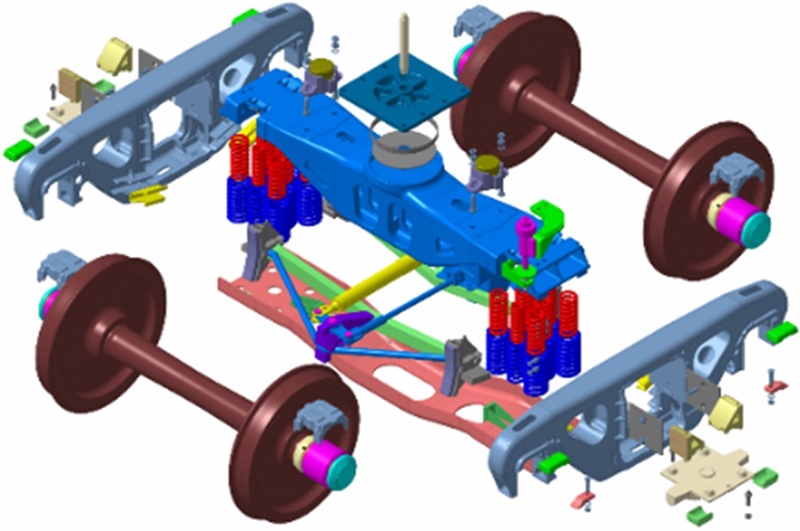

화차용 스윙모션 대차시스템의 주요 기능적 특성으로는 Fig. 1과 같이 주요 부품으로 크게 사이드프레임 2개, 볼스터 1개, 트랜섬 1개로 구성되어 있으며 트랜섬이 사이드프레임 포켓 속에서 좌우 방향으로 스윙 운동을 하여 적재된 화물이 받는 진동을 감쇄시키고 센터 플레이트, 탄성 사이드 베어러 장치 등을 통해 화차 주행 시 안정성 및 효율성을 증대시켜 기존 운영되고 있는 용접 대차에 비해 주행 속도를 고속화할 수 있도록 설계된 주강형 화차 대차이다.

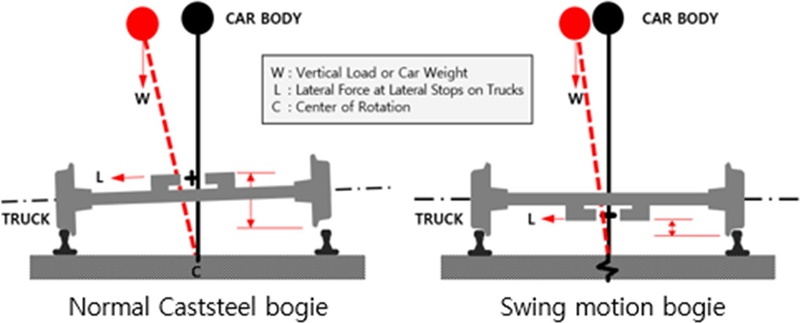

또한 스윙모션 대차시스템은 트랜섬 상부와 볼스터 하단에 위치한 Lateral Stops 부분이 서로 접촉하게 되는데 이는 Fig. 2와 같이 일반 주강 대차보다 횡 방향 운동을 길게하고 횡 방향 충격점을 낮게 위치하도록 하여 횡 방향 운동의 중심 높이를 낮추고 차륜의 들림 현상을 감소시켜 탈선 위험도를 낮추는 효과가 있다.1

3. 화차용 스윙모션 대차시스템 임계속도 해석

철제 차륜으로 구성된 철도차량은 주행 시 고유의 차륜/레일 접촉 형상에 의해 좌우 방향으로 불안정해지는 성질이 있으며 특히 윤축의 좌우 방향 및 요(Yaw) 방향으로 불안정해져서 미세한 외란에도 급격한 진동이 발생하는 현상을 헌팅이라고 한다.2

헌팅이 발생하면 윤축이 주기해(Periodic Solution)를 가지며 좌우 방향 진동이 크게 발산하여 탈선에 대한 위험성이 커지므로 동적 안정성의 중요한 고려대상 중 하나이다.3

이러한 헌팅 현상은 주로 철도차량의 임계속도 이상의 속도에서 발생하며 철도차량의 안전과 직결되어 있기 때문에 철도 차량의 설계에서는 헌팅의 발생 여부를 확인할 수 있는 임계속도에 대한 해석이 필수적이다.

3.1 해석 방법 및 조건

직선 구간 정상 주행 중 헌팅이 발생하기 전 나타나는 동적 거동 현상을 사행동(Snake Motion)이라고 하며 사행동은 주행 중 철도차량에서 발생되는 좌우 진동의 일종으로 궤도나 대차·차체에 손상을 주고 탈선 사고의 원인이 되기도 한다.4,5

이러한 사행동이 발생하기 전 속도가 바로 임계속도이며 해석상의 임계속도를 확인하기 위하여 VI-Rail 해석 프로그램을 활용하여 해석을 실시하였다.

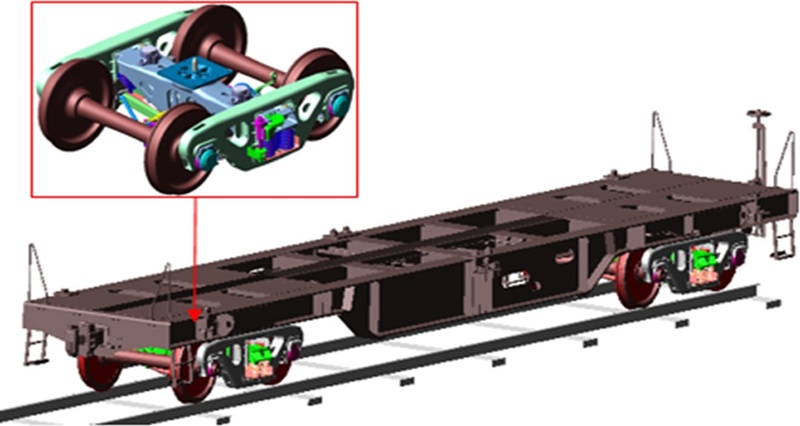

해석은 Fig. 3과 같이 대차시스템의 구성품(윤축, 프레임, 액슬박스 등)부터 차체까지 모델링하여 대차시스템과 완성차량조합 시스템을 대상으로 수행하였으며 비선형 과도응답 해석으로 윤축의 일시적인 좌우 방향 강제 가진 조건 입력 후 변위 거동으로 임계속도를 예측하였다.

그리고 하중 조건으로는 공차 상태(20 ton)와 만차 상태(88 ton)로 하였으며 주행 속도는 공차 조건에서 속도 100 km/h, 만차 조건에서 속도 120 km/h부터 일정 단위로 속도를 증가시켜 화차 자체의 좌우 방향 진동 해석을 통해 사행동을 분석하고 사행동으로 판단될 수 있는 속도까지 해석을 수행하였다.

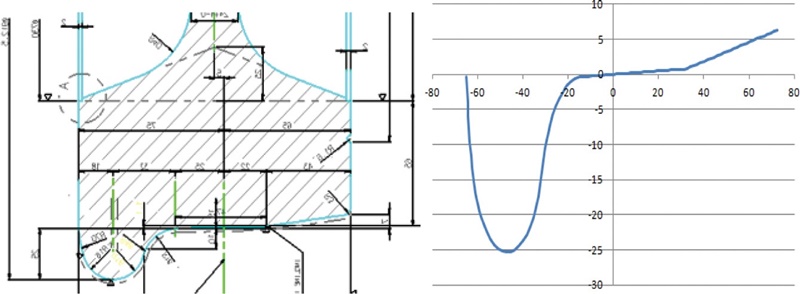

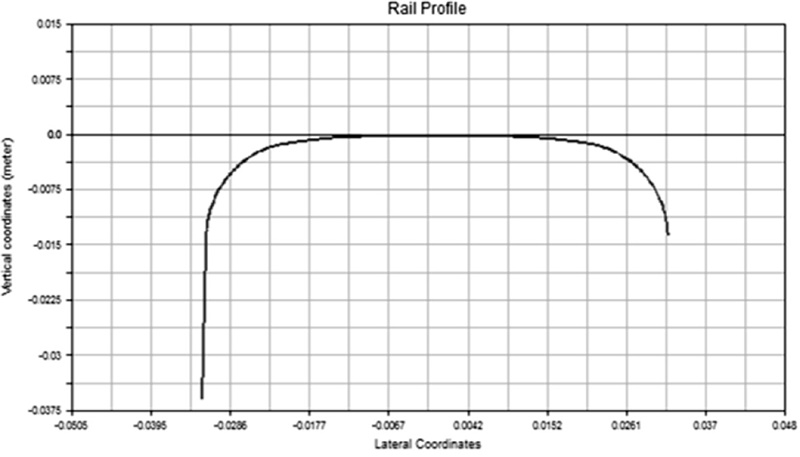

차륜 형상은 Fig. 4의 휠 형상 도면을 반영하였으며, 레일 형상은 Fig. 5의 KS R 9106에 따른 50 kgN 레일을 반영하였다.

해석 시 궤도 불규칙성을 반영하기 위해 해석 프로그램상 철도차량 동역학 시뮬레이션 검증 표준인 맨체스터 벤치마크(Manchester Benchmarks) 기준 조건으로 궤도 불규칙성 특성을 반영하여 해석하였다.

3.2 해석 결과

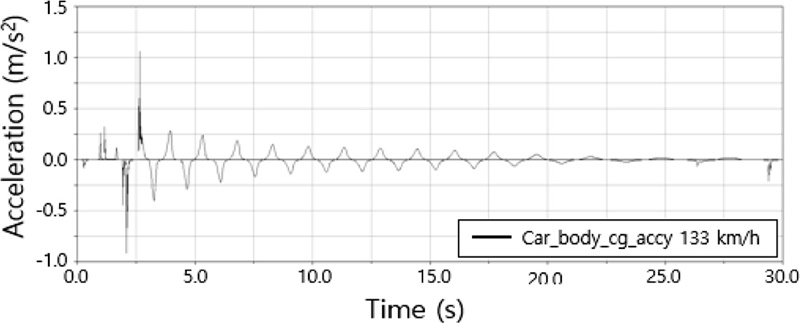

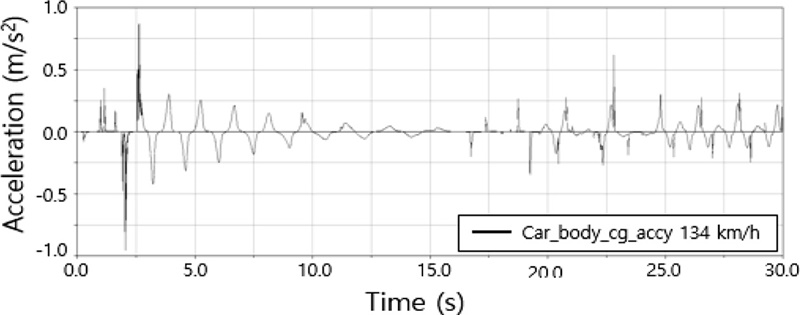

공차 조건에서의 임계속도 해석 결과는 Figs. 6과 7과 같으며, 속도 133 km/h에서는 사행동이 발생하지 않았지만, 134 km/h에서는 발생하는 것으로 분석되었다. 따라서 스윙모션 대차시스템의 공차 조건 임계속도는 133 km/h로 예측할 수 있다.

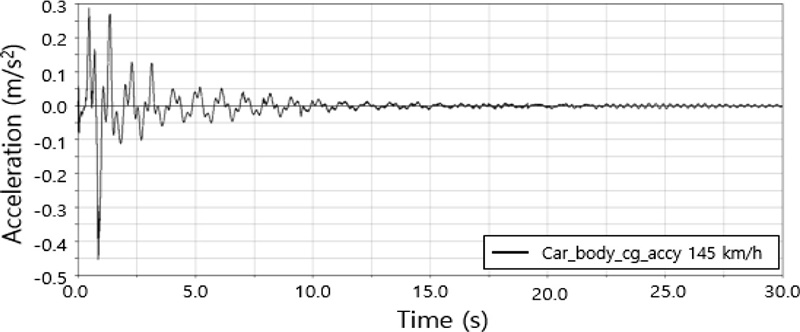

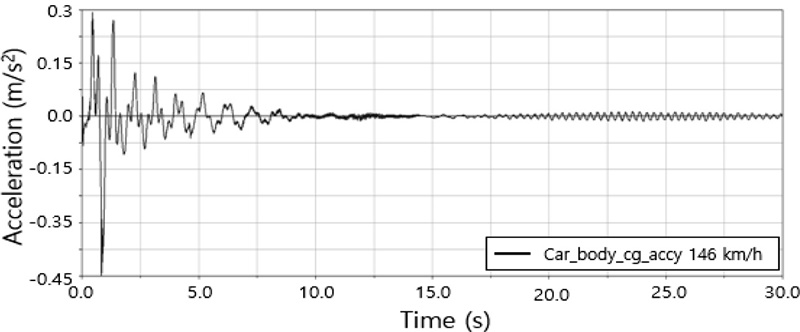

Figs. 8과 9는 만차 조건에서의 임계속도 해석 결과이며, 속도 145 km/h에서는 사행동이 발생하지 않았지만 146 km/h에서 강제 가진 이후 좌우 방향 진동이 안정화 상태에서 미약하지만 정현파 진동 현상이 발생하는 경향으로 나타났다. 따라서 스윙모션 대차시스템의 만차 조건 임계속도는 145 km/h로 예측할 수 있다.

4. 실험적 환경에서의 대차시스템 동적 안정성 검증

실 선로에서 설계 최고속도까지 주행 테스트를 진행하는 것은 안전과 결부된 제한 사항 때문에 실험적 환경에서 대차시스템 자체의 동적 거동 특성 중 주행 안정성 검증6-8이 선행적으로 필요하다.

따라서 앞서 기술한 해석적 검증 결과를 기반으로 대차시스템 자체의 동적 안정성 검증을 실험적 조건으로 구성하여 국내 기술 기준에 준하여 수행하였으며 비가진 주행 조건에서의 동적 안정성과 가진 주행 조건에서의 동적 안정성으로 구분하여 비교∙분석하였다.

4.1 검증 환경 구성

스윙모션 대차시스템의 동적 안정성에 대한 검증 연구를 수행하기 위해 한국철도기술연구원에서 보유하고 있는 대차 동특성 주행시험기(Roller Rig)를 활용하였다. 해당 장비는 국내 기술기준 시험체 구성 조건9에 부합한 Semi-Full Car 방식(1 Bogie System/1 Dummy Car-Body)으로 궤조륜(Roller)으로 주행 및 궤도틀림 등을 모사할 수 있는 시험 장비이다. 시험용 더미 차체(Dummy Car-Body)와 스윙모션 대차시스템 체결은 Fig. 10과 같이 시험용 더미 차체 하부에 컨테이너 화차용 차체 체결부를 모사한 인터페이스 지그를 별도로 제작하여 스윙모션 대차 센터 핀에 연결시켰다.

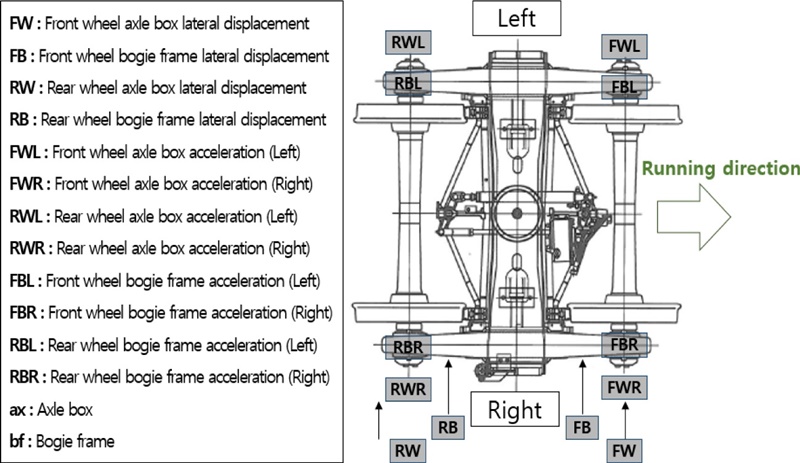

시험 장비 정보는 Table 2에 나타내었으며, 동적 안정성을 확인하기 위해 설치된 센서의 정보 및 위치는 Fig. 11과 같다.

4.2 검증 방법 및 조건

비가진 주행 조건에서의 검증은 인위적인 가진 없이 속도를 증가시키면서 윤축의 진동 발산 여부를 관측하여 임계속도를 검증하는 방법으로, 주행 속도를 82 km/h부터 설계 최고속도인 132 km/h까지 10 km/h씩 단계적으로 증가시키며 5초 또는 10초 이상 해당 속도를 유지하여 각 센서로부터 계측되는 데이터를 확인하였다.

가진 주행 조건에서의 검증은 인위적인 궤조륜 강제 외란을 가한 이후 안정화 상태로 수렴하는지 또는 사행동이 발생하는지를 검증하였다. 강제 가진은 하중 조건에 상관없이 대차의 Yaw 방향으로 0.05°, 1 Hz 정현파 외란을 5초 또는 10초간 인가하였다. 그리고 82 km/h부터 10 km/h씩 속도를 단계적으로 증가시켜 가진하는 방식으로 설계 최고속도인 132 km/h까지 수행하였으며 가진 전 5초 이상, 가진 후 5초 이상의 각 센서 데이터를 확보하여 분석하였다.

하중 측정은 각 차륜에 부가되는 하중을 측정하는 방법을 사용하였으며 공차 조건을 만족하기 위해 각 차륜별 하중을 2,750 kg ± 5%(총 11,135kg), 만차 조건을 만족하기 위해 각 차륜별 하중을 11,000kg ± 5%(총 45,570 kg)가 되도록 더미 차체 내에 웨이트 블록을 적재하여 하중 조건을 구현하였다.

4.3 비가진 주행 조건에서의 동적 안정성 검증 결과

공차 하중 및 만차 하중 조건에서의 비가진 검증 결과는 다음과 같으며, 검증 결과를 나타낸 그래프에 사용된 범례의 자세한 명칭은 Fig. 11을 참조할 수 있다.

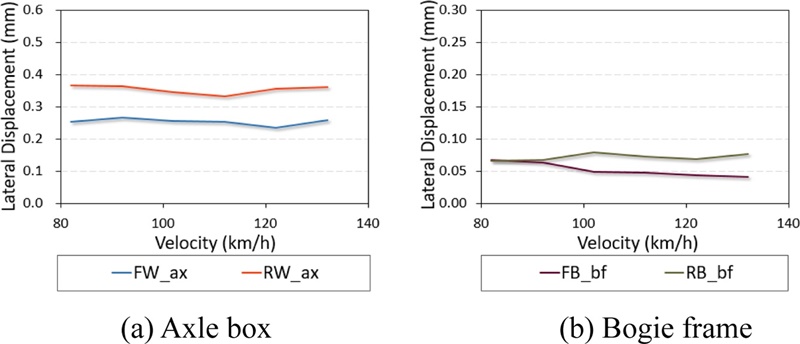

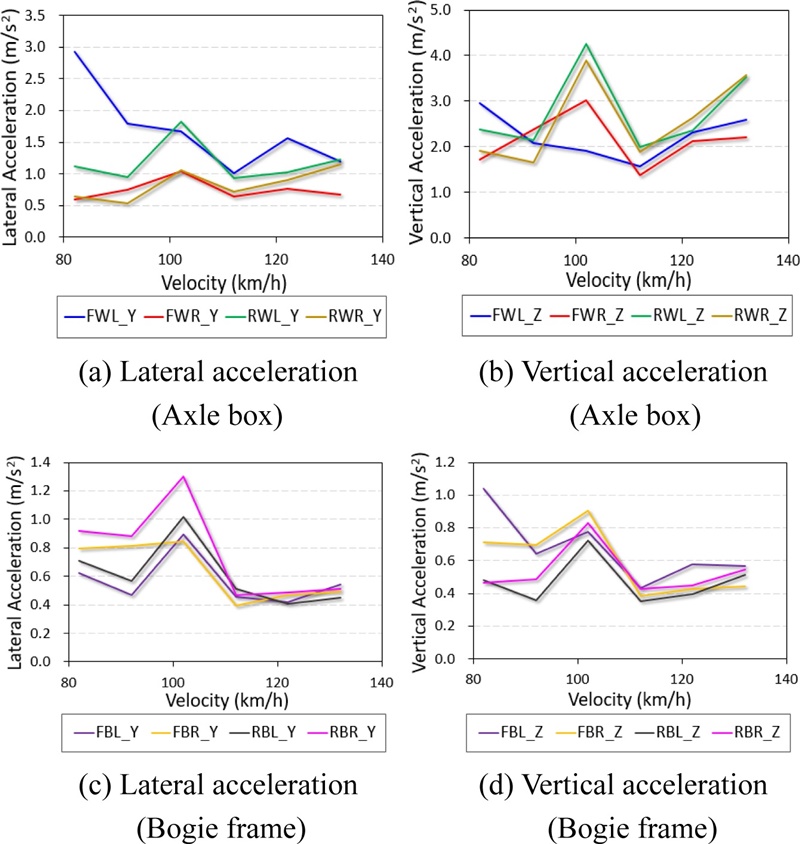

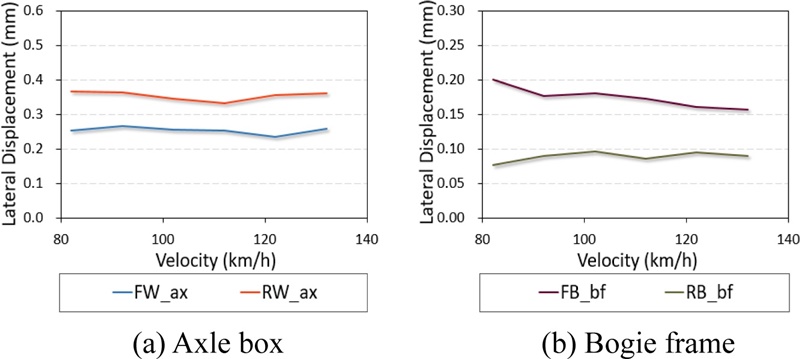

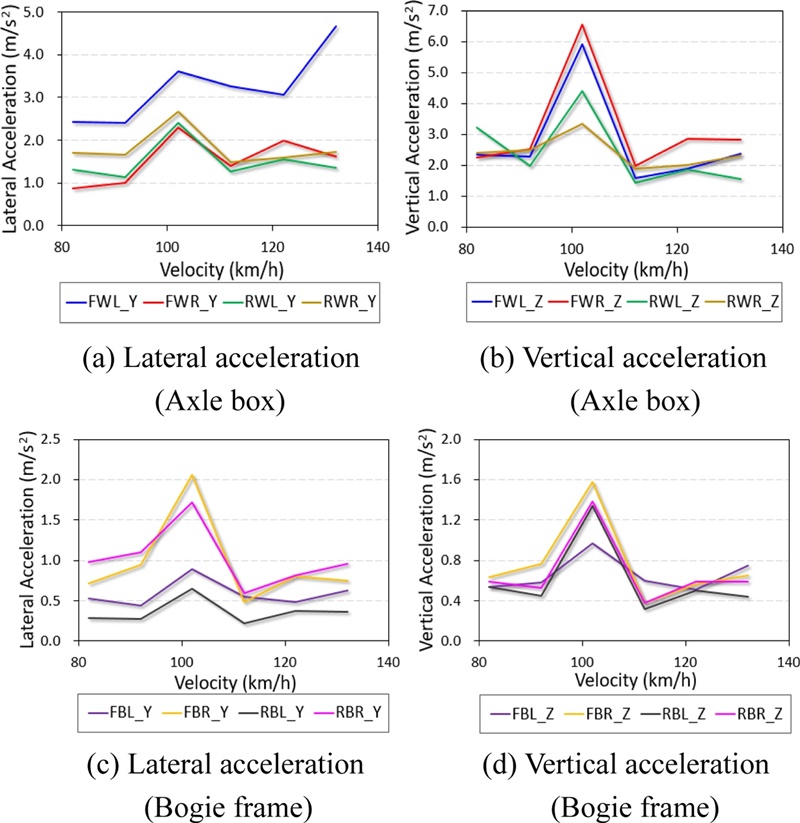

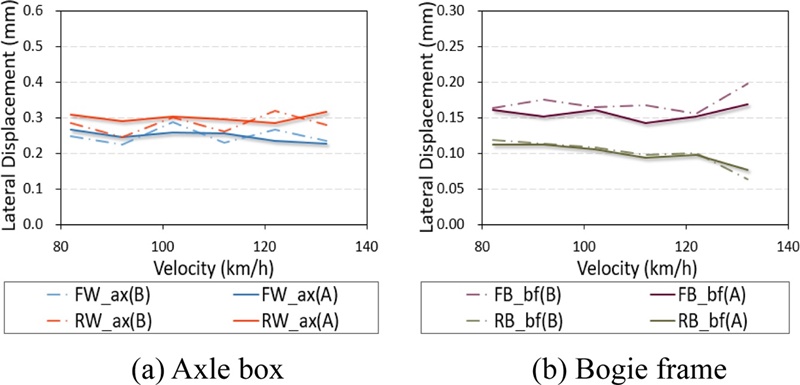

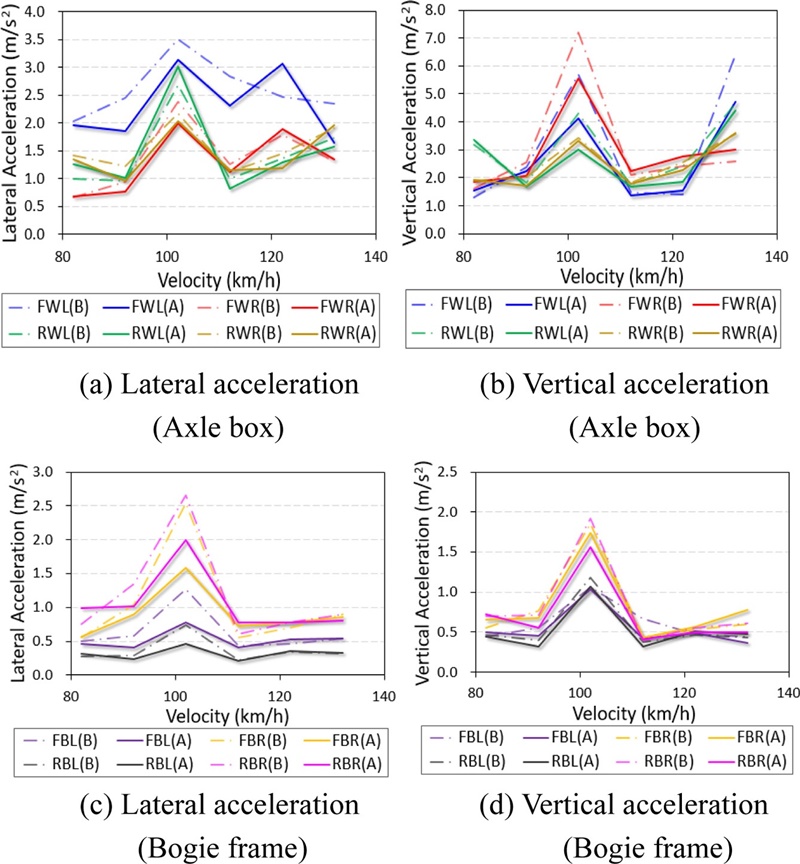

비가진 주행 공차 주행 조건에서의 자세한 경향은 Figs. 12와 13과 같으며, 검증 결과 설계 최고속도인 132 km/h 이내에서는 헌팅 현상이 발생하지 않았다. 자세한 경향 분석으로 액슬박스 및 대차 프레임의 진동가속도, 변위의 RMS (Root Mean Square) 값을 비교∙분석한 결과는 다음과 같다.

액슬박스의 경우에는 좌우 방향보다 상하 방향의 가속도가 다소 높은 값을 나타내고 있으나 대차 프레임의 경우에는 좌우 방향이 다소 높은 값을 갖는 것으로 분석되었다. 그리고 상하, 좌우 방향의 진동가속도가 101-103 km/h 대역에서 약 0.9-4.2 m/s2 범위로 진동가속도 값이 일부 증가하는 경향으로 분석되었다.

비가진 주행 만차 조건에서의 자세한 경향은 Figs. 14와 15와 같으며, 검증 결과 설계 최고속도인 132 km/h 이내에서는 헌팅 현상이 발생하지 않았다. 자세한 경향 분석으로 액슬박스 및 대차 프레임의 진동가속도, 변위의 RMS 값을 비교∙분석한 결과는 다음과 같다.

전륜 좌측 액슬박스의 좌우 방향 진동가속도가 공차 조건과 달리 속도가 증가함에 따라 같이 증가하는 경향을 보였다. 그리고 공차 조건과 유사한 경향으로 상하, 좌우 방향의 진동가속도가 101-103 km/h 대역에서 약 0.5-6.5 m/s2 범위로 진동가속도 값이 일부 증가하는 현상을 파악하였다.

4.4 가진 주행 조건에서의 동적 안정성 검증 결과

공차 하중 및 만차 하중 조건에서의 가진 검증 결과는 다음과 같으며, 검증 결과를 나타낸 그래프에 사용된 범례의 자세한 명칭은 Fig. 11을 참조할 수 있다.

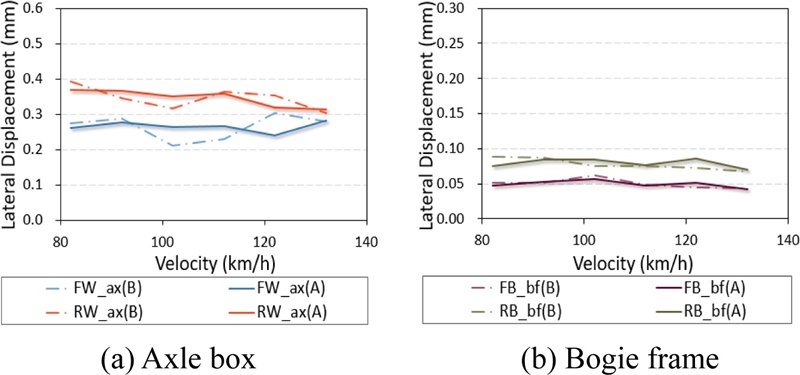

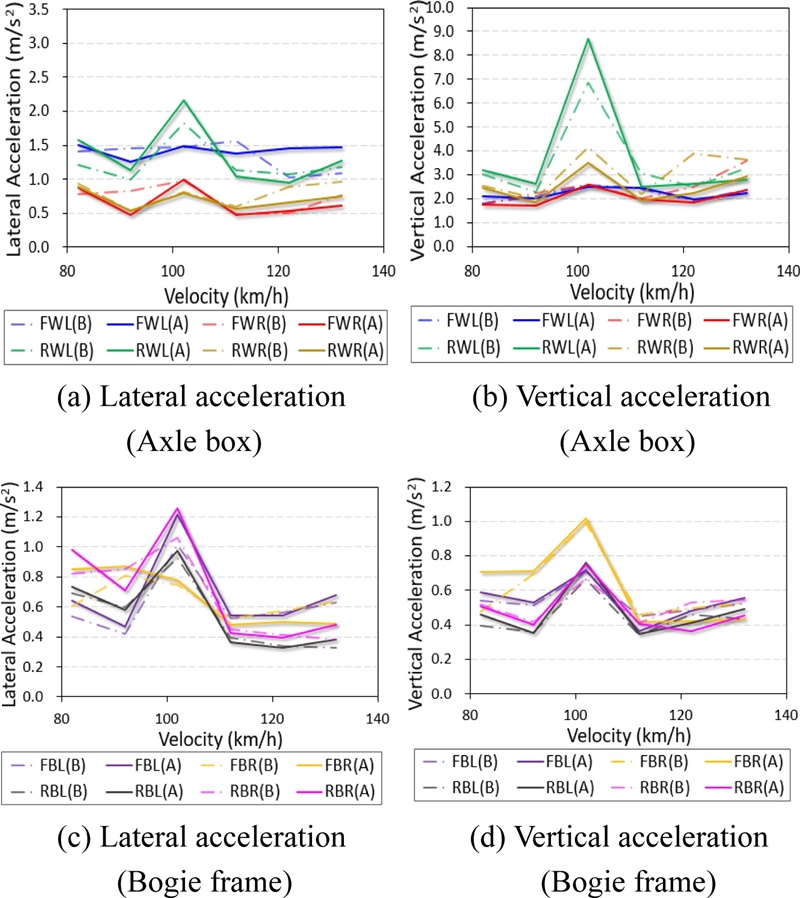

가진 주행 공차 조건에서의 자세한 경향은 Figs. 16과 17과 같이 분석(가진 전: 점선, 가진 후: 실선)되었으며, 검증 결과 설계 최고속도인 132 km/h 이내에서는 헌팅 현상이 발생하지 않았다. 자세한 경향 분석으로 액슬박스 및 대차 프레임의 진동가속도, 변위의 RMS 값을 비교∙분석한 결과는 다음과 같다.

대체적으로 가진 전과 가진 후의 진동가속도 및 변위가 유사한 값을 가지며 가진 후의 RMS값 크기는 비가진 주행 조건에서의 분석 결과 내의 범위 값을 가지는 것으로 분석되었다.

그리고 가진 주행 조건에서도 비가진 주행 조건과 마찬가지로 상하, 좌우 방향의 진동가속도가 101-103 km/h 대역에서 약 0.6-8.6 m/s2 범위로 진동가속도 값이 일부 증가하는 경향으로 분석되었다.

가진 주행 만차 조건에서의 자세한 경향은 Figs. 18과 19와 같이 분석(가진 전: 점선, 가진 후: 실선)되었으며, 검증 결과 설계 최고속도인 132 km/h 이내에서는 헌팅 현상이 발생하지 않았다. 자세한 경향 분석으로 액슬박스 및 대차 프레임의 진동가속도, 변위의 RMS 값을 비교∙분석한 결과는 다음과 같다.

공차 하중 조건과 같이 가진 전과 가진 후의 진동가속도 및 변위가 대체적으로 유사한 값을 가지며 비가진 주행 조건에서 나타난 데이터 분포 범위와 비슷한 범위 값을 가지는 것으로 분석되었다.

그리고 만차 조건에서도 공차 조건과 유사한 경향으로 상하, 좌우 방향의 진동가속도가 101-103 km/h 대역에서 약 0.4-7.1 m/s2 범위로 진동가속도 값이 일부 증가하는 현상을 파악하였다.

비가진 및 가진 주행 조건에서의 동적 안정성 검증 결과, 101-103 km/h 대역의 상하, 좌우 방향 진동가속도 값이 일부 증가하는 경향으로 분석되었는데 이러한 현상이 실 선로에서도 나타나는지 확인하기위해 실 선로상에서 별도의 검증 및 분석을 수행하였다.

5. 실 선로에서의 주행을 통한 차량 조합 동적 안정성 검증

앞서 실험적 환경에서 대차시스템 자체의 동적 안정성 검증을 통해 설계 최고속도에서의 주행 안정성을 확인하였으며, 이를 기반으로 실 선로, 완성 차량 조합 상태 조건에서 주행 테스트를 수행하여 국내 선로에서 운영 환경상의 동적 안정성에 대한 적합성을 검증하였다.

실 선로에서 주행 테스트를 통한 동적 안정성 검증은 국내 기술기준,9 EN(유럽) 표준10 및 UIC(국제철도연맹) 규격11을 준용하여 차량 완성 조합 상태의 주행 안정성 특성뿐만 아니라 주행 시 대차 불안정성(Instability)을 분석하였다.

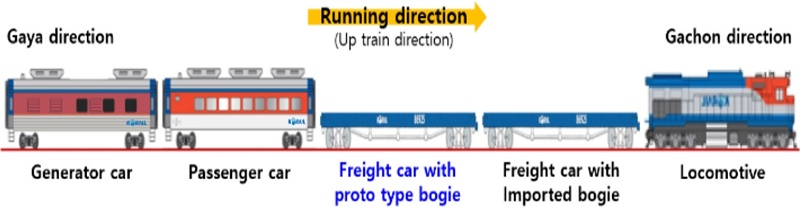

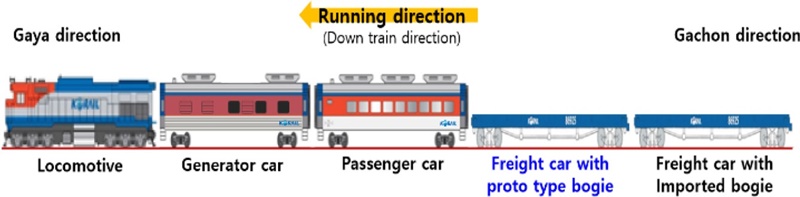

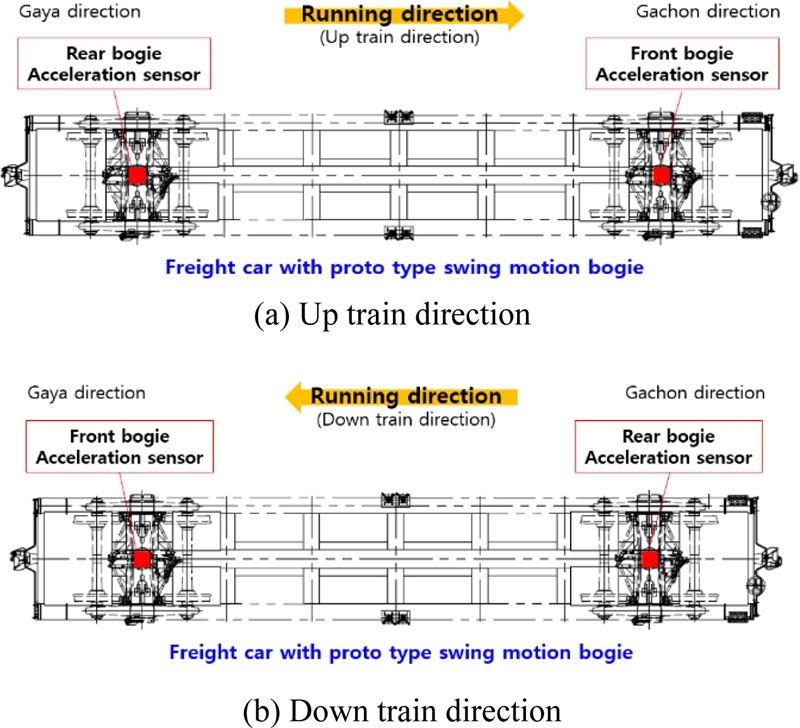

실 선로에서의 주행을 통한 검증은 국내 선로 운영 환경 및 안전성 문제로 인해 운영 최고속도(120 ± 2 km/h)까지 수행하였으며 실 선로상에서 동적 안정성을 파악하기 위한 주요 목적으로 기존 수입 운영되고 있는 대차시스템과 동일한 조건에서 비교∙분석하였다.

5.1 실 선로에서의 동적 안정성 분석 방법

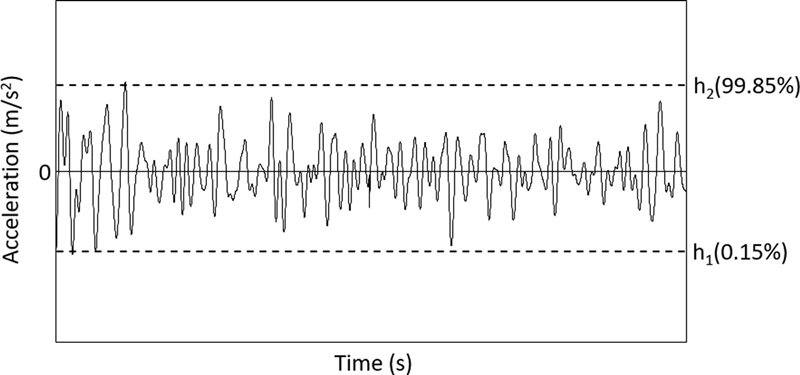

직선 구간의 진동가속도는 차량(화차)의 대차 중심 상부 차체 바닥면에 센서를 취부하여 측정하며, 측정된 전체 데이터를 0.4-10 Hz 밴드 패스 필터(Band-Pass Filter)를 통과시키고 Table 3에서 제시된 속도 구간의 데이터를 250 m 단위 구간(1개 단위 구간)으로 구분하고, 단위 구간의 총 개수가 최소 25개가 되도록 구분한다.11

이렇게 구분된 각 구간에 대해 진동 실효 값을 구하고, Fig. 20에서 나타낸 것과 같이 |h1|(시간 데이터상의 0.15%에 해당되는 진동 값의 절대치)과 h2(시간 데이터상의 99.85%에 해당되는 진동 값)을 구한다.11

위 Fig. 20을 통해 각 단위 구간별로 |h1|과 h2의 합한 값으로 X를 도출한 후 각 단위 구간별 X값의 평균값(Xm), 표준편차 값(s), 주행거동 팩터값(k)을 통해 다음 식(1)과 같이 최종 Estimated Maximum Value (Xmax)를 도출할 수 있다.11

| (1) |

Xm = 전체 단위 구간 값의 산술 평균값

S = 전체 단위 구간 값의 표준편차

k = 2.2(안전 관련 = 3, 궤도 피로와 주행 거동 = 2.2)

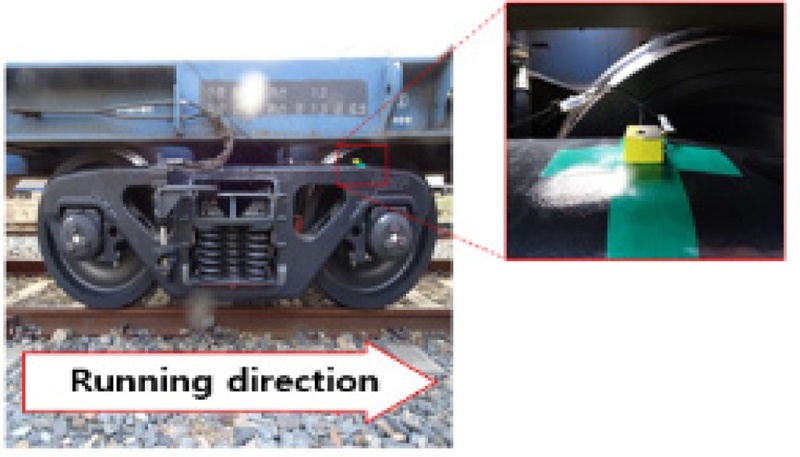

대차 불안정성은 대차시스템을 대상으로 측정하는 것으로 EN 표준10에 따라 검증을 하며, Table 4와 같이 100 m 단위 구간으로 구분하고, 최소 0.4 Hz, 최대 12 Hz 범위 내에서 지배적 주파수(Dominant Frequency) f0 값을 선정하여 필터 범위를 f0 ± 2 범위내로 설정 후 밴드 패스 필터를 사용하여 데이터 분석을 한다.

대차 불안정성의 허용 기준(Limit Values)은 EN 표준10에서 명시하고 있는 식(2)에 따라 구할 수 있다.

| (2) |

= Instability limit values

m+ = Bogie weight (ton, prototype bogie 1 set experimental value : 4.5 ton)

대차 불안정성 검증은 0.4-12 Hz 범위 내에서 대표적인 f0(2, 6, 9)을 선정하여 허용되는 대차 불안정성 주요 주파수 범위내의 데이터를 비교·분석하였다.

5.2 검증 환경 구성

5.3 실 선로에서의 주행 테스트를 통한 동적 안정성 검증 결과

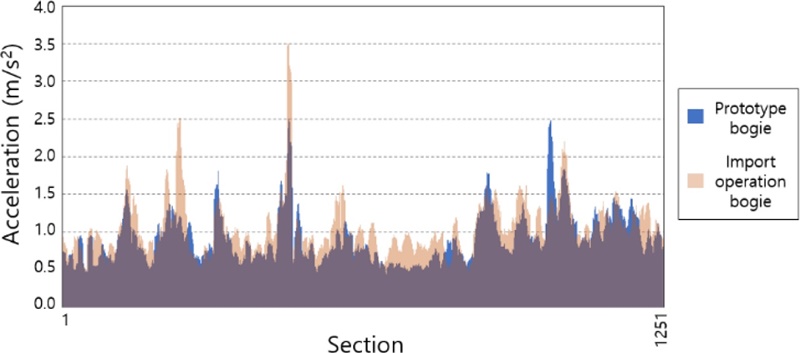

실 선로에서 주행을 통한 동적 안정성 검증은 운행 최고속도(120 km/h)로 주행이 가능한 직선 평탄로에서의 상하·좌우 방향 진동가속도를 측정하여 대차 불안정성을 분석하였다.

또한, 차량 조건을 만차 조건보다 주행 동적 거동 측면에서 가혹한 조건인 공차 조건으로 하였으며, 개발 대차시스템의 실선로상에서 성능을 파악하기 위해 기존 수입 운영되고 있는 대차시스템과 동일한 조건에서 측정하여 비교∙분석하였다.

개발 스윙모션 대차시스템이 적용된 화차와 수입형 스윙모션 대차시스템이 적용된 화차의 상/하행 주행 시 진동가속도를 분석한 결과는 Tables 5와 6과 같으며, 개발 대차 적용 화차와 수입 운영 대차 적용 화차의 진동 특성 측면에서 크게 차이가 나지 않음을 확인할 수 있었고 국내외 표준 및 규격 제한 조건 이내임을 확인할 수 있었다.

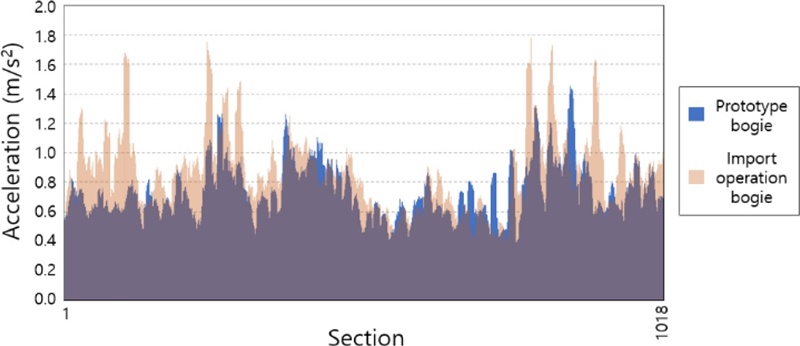

대차 불안정성 검증 분석 결과로 대차 좌우 방향 진동가속도 실효 값 중 최댓값은 Table 7과 같고, 대표적으로 f0 (Instability Frequency) 값이 6일 때, 전체 구간에서 개발 대차와 수입 대차의 대차 불안정성을 비교한 그래프는 Figs. 25와 26과 같다.

대차 자체의 불안정성을 검증한 결과 수입형 스윙모션 대차 시스템보다 국산화 개발 중인 스윙모션 대차시스템 자체의 불안정성이 더 낮은 경향이 있는 것으로 확인하였다. 즉, 개발 스윙모션 대차시스템은 주행 중 대차 불안정성에 대한 성능 측면에서 수입형 스윙모션 대차시스템 대비 동등 이상 수준의 성능인 것으로 분석되었다.

앞서 실험적 환경에서의 대차시스템 자체 비가진 및 가진 주행 조건 동적 안정성 검증 결과, 101-103 km/h 대역의 진동가속도 값이 일부 증가하는 경향인 특성으로 분석되었는데 이러한 현상이 실 선로 주행 테스트에서도 나타나는지 추가적인 분석을 수행하였다.

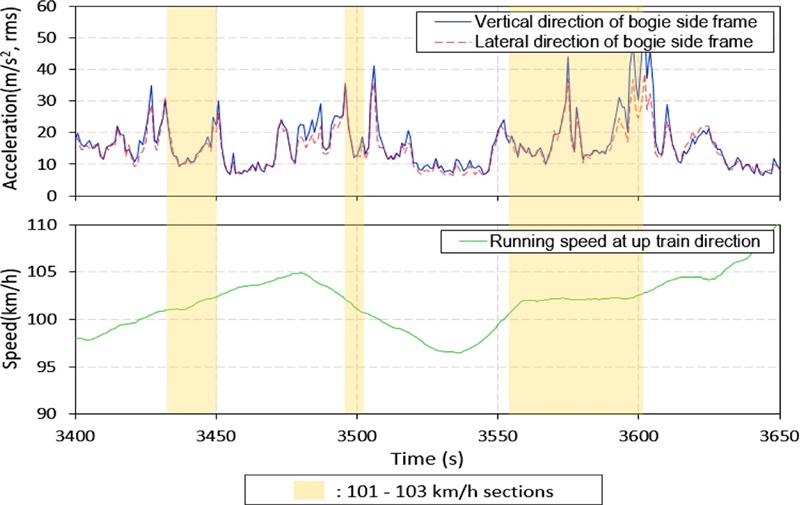

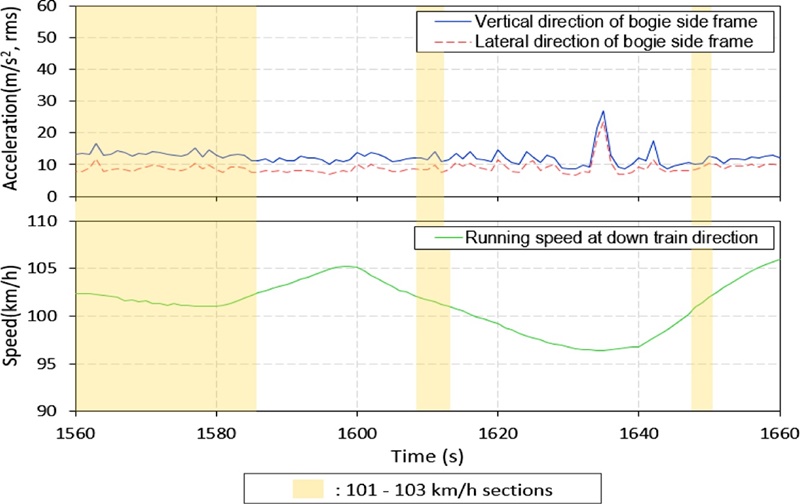

실 선로 주행 테스트에서 대차시스템 진동 레벨을 분석한 결과, Figs. 27과 28과 같이 101-103 km/h 주행 속도 대역(Figs. 27과 28의 황색 배경으로 표시)에서 모두 동일하게 진동이 증가하는 경향이 나타나지 않았다. 그러므로 당시 실험적 환경에서 발생한 특정한 모드 현상 또는 일시적 현상인 것으로 사료된다.

다만 3560-3600초 시간대역의 진동 레벨이 일시적으로 높게 나타난 현상은 개발 대차뿐만 아니라 수입 대차에서도 동시 시간대에서 진동가속도 레벨이 모두 유사한 형태로 높게 나타나는 것을 확인하였으며 이러한 현상은 해당 구간 주행 시 차륜-선로간의 영향으로 인해 진동가속도 레벨이 일시적으로 증가한 현상으로 합리적인 추론을 해볼 수 있다.

6. 결론

본 논문에서는 국산화 개발 중인 화차용 스윙모션 대차시스템을 대상으로 동적 안정성에 대한 해석을 수행하고, 실험적 환경에서의 검증 및 국내 실 선로에서의 주행 테스트를 통한 실증 검증을 실시하여 화차용 스윙모션 대차시스템의 동적 안정성 관점에서 접근하였다.

먼저 임계속도 도출을 위해 해석을 수행한 결과, 공차 조건에서는 133 km/h, 만차 조건에서는 145 km/h가 국산화 개발 중인 화차용 스윙모션 대차시스템의 임계속도로 분석되었다.

이러한 해석 결과를 기반으로 실험적 환경 검증을 실시하였으며 비가진 및 가진 주행 조건에서 검증 결과, 설계 최고속도인 132 km/h 이내에서 헌팅 현상이 나타나지 않은 것을 확인하였다. 이는 설계 최고속도 이내에서는 동적 안정성이 안정적인 것으로 판단할 수 있다.

다만 비가진 및 가진 주행 조건에서의 검증 모두 101-103 km/h 대역에서 상하, 좌우 방향 진동가속도가 일부 증가하는 경향이 나타났는데 실 선로에서의 주행 테스트를 통한 분석 결과, 해당 속도 대역에서 진동가속도 값이 발산하거나 유사한 현상이 나타나지 않았다. 하지만 자세한 정밀분석을 위해 향후 실험적 환경 조건과 실 선로 조건 모두에서 동일 조건 정밀분석을 수행하는 연구를 추가적으로 수행할 필요가 있을 것으로 사료된다.

마지막 실 선로에서 동적 안정성 테스트를 통한 차량 완성 조합 상태의 실증 검증을 실시함으로써 개발대상 스윙모션 대차시스템의 동적 안정성 특성이 모두 기준 이내임을 확인하였다. 이러한 결과는 국내 운영 중인 수입형 스윙모션 대차시스템과 동등 수준의 성능을 가지고 있음을 보여주고 있다.

이와 같은 동적 안정성 분석 연구를 통해 해당 대차시스템은 국내 운영 환경에서의 주행 안정성이 확보되었다고 판단할 수 있으며, 이러한 결과는 국산화로 개발 진행중인 화차용 스윙모션 대차시스템의 주행 안정성 측면에서 중요한 국내 실용화 지표로 활용될 수 있을 것으로 사료된다.

다만 국산화로 개발중인 스윙모션 대차시스템의 실용화를 위해서는 주행 안정성(Stability) 측면에서 뿐만 아니라 주행 안전성(Safety) 측면에서의 검증도 필요하기 때문에 향후 주행 안전성 검증에 대한 정밀 검증도 실시할 예정이다.12

Acknowledgments

본 연구는 국토교통부 철도기술연구사업 ‘고속화차용 스윙모션 대차시스템 실용화 개발(No. 19RTRP-C136837-03)’ 연구비 지원으로 수행되었음.

References

- Ham, Y. S. and Oh, T. Y., “Estimation of Critical Speed and Running Performance for Swing Motion Bogie of Railway Freight Car,” Journal of the Korean Society for Railway, Vol. 6, No. 4, pp. 74-79, 2003.

-

Iwnicki, S., “Handbook of Railway Vehicle Dynamics,” Taylor & Francis Group, pp. 210-214, 2006.

[https://doi.org/10.1201/9781420004892]

-

Park, J. H. and Park, C. S., “Running Stability Assessment of a Railway Vehicle Using Roller Rig Test,” Journal of the Korean Society for Railway, Vol. 20, No. 5, pp. 577-587, 2017.

[https://doi.org/10.7782/JKSR.2017.20.5.577]

- Chung, W. J. and Kim, S. W., “An Experimental Study on Validation of Nonlinear Critical Speed,” Journal of the Korean Society for Railway, Vol. 3, No. 1, pp. 12-18, 2000.

- Lee, S. I. and Choi, Y. S., “Analysis on the Snake Motion of One Freight Car for High Speed Running,” Journal of Korean Society for Railway, Vol. 6, No. 3, pp. 149-155, 2003.

- Hur, H. M., Park, J. H., You, W. H., and Park, T. W., “A Study on the Wheelset Behavior on the Roller Rig for Railway Bogie Testing,” Proc. of the KSME Conference, pp. 1207-1212, 2007.

- Kim, J. T., Oh, H. S., and Jung, H., “Running Stability Test of Developed Bogie for High Speed Train on the Roller Rig,” Proc. of the Korean Society for Railway Conference, pp. 839-844, 2002.

- Hur, H., Park, J., You, W., and Park, T., “The Stability Analysis of the Scale Bogie Model on the Scale Roller Rig,” Proc. of the Korean Society of Precision Engineering Conference, pp. 991-992, 2008.

- Korea Railway Vehicles Technical Specifications (KRTS-VE-Part 43-2018(R1)), pp. 25-51, 2018, https://krts.krri.re.kr/pdffile/technology/2018/%EC%9D%BC%EB%B0%98%EC%B2%A0%EB%8F%84%EC%B0%A8%EB%9F%89(%ED%99%94%EC%B0%A8).pdf, (Accessed 8 APR 2020)

- EN 14363, “Railway Applications-Testing and Simulation for the Acceptance of Running Characteristics of Railway Vehicles-Running Behaviour and Stationary Tests,” 2016.

- UIC 518, “Testing and Approval of Railway Vehicle from the Point of View of their Dynamic Behavior-Safety-Track Fatigue-Running Behaviour,” 2009.

- Ham, Y. S. and Hong, J. S., “The Experimental Study on the Estimation of Running Stability for Container Carrier Car,” Proc. of the Korean Society for Noise and Vibration Engineering Conference, pp. 57-60, 2004.

Researcher in Railway Components Evaluation Center, System & Energy Division, Korea Testing Laboratory. His research interest is conformity verification technology of railway.

E-mail: cjh69430@ktl.re.kr

Ph.D. in Railway Components Evaluation Center, System & Energy Division, Korea Testing Laboratory. His research interest is conformity verification technology of railway.

E-mail: hyji@ktl.re.kr

Ph.D. in Railway Components Evaluation Center, System & Energy Division, Korea Testing Laboratory. His research interest is conformity verification technology of railway.

E-mail: jkpark@ktl.re.kr

Researcher director in Eastern R&E Inc. His research interest is wheelset and a freight car.

E-mail: rnd@estrne.com